Изобретение относится к технике и технологии сбора и транспорта газожидкостных смесей и может быть преимущественно использовано при совместном сборе и транспорте продукции нефтяных газоконденсатных месторождений, а также для подготовки водогазовой смеси для закачки.

Известно устройство для смешивания газа с жидкостью (патент РФ №2041735, МПК 7 В01F 11/00, опубл. в бюл. №23 от 20.08.1995 г.), включающее рабочий сосуд, фильтр с закрепленными на ней лопатками, вибропривод, содержащий шток, подшипник и эксцентрик, а также элементы для подвода и отвода газа и жидкости, причем жидкость подается через патрубок, а интенсификация процесса смешивания осуществляется за счет создания сложного движения фильтра.

Недостатком данного устройства является сложность конструкции, связанная с наличием вибропривода, содержащего шток, подшипник и эксцентрик, а значит, значительные материальные и финансовые затраты на изготовление данного устройства.

Наиболее близким является способ совместного использования нефти и газа (авторское свидетельство №970038, МПК 7 F17D 1/16, опубл. в бюл. №40 от 30.10.1982 г.), включающий дробление газа на отдельные газовые пузырьки и введение их в поток жидкости, при этом газовые пузырьки равномерно распределяют и перемешивают в диспергирующем устройстве, а полученный эмульсионный поток транспортируют при давлении не выше давления насыщения газом жидкости.

Данный способ содержит диспергирующее устройство для смешивания газа в жидкости, включающее корпус с поперечными диафрагмами, трубопровод для подачи газа с боковым соплом, расположенным непосредственно в корпусе.

Недостатками данного диспергирующего устройства является следующее:

- во-первых, наличие «мертвых зон» за диафрагмами приводит к снижению качественной диспергации газа в жидкости и к низкой интенсифицикации перемешивания газожидкостной смеси;

во-вторых, незначительная площадь подачи газа, то есть сопло небольшое в сравнении с поперечным сечением диспергирующего устройства;

в-третьих, значительные затраты энергии на всасывание газа из-за низкой степени разрежения в области ввода трубопровода в корпус.

- в-четвертых, нерегулируемые процессы диспергирования газовой фазы в жидкости и перемешивания.

Все вышеперечисленные недостатки снижают качество диспергации газа в жидкости и интенсивность перемешивания газожидкостной смеси, а следовательно, снижается эффективность совместного транспорта нефти и газа.

Задачей изобретения являются повышение качества диспергации газа в жидкости и интенсивности перемешивания газожидкостной смеси в устройстве.

Поставленная задача решается диспергирующим устройством для смешивания газа в жидкости, включающим корпус с поперечными диафрагмами, трубопровод для подачи газа с соплом, расположенным непосредственно в корпусе.

Новым является то, что трубопровод перед соплом снабжен сеткой, выполненной в виде пакета вертикальных труб для равномерного распределения потока, а сопло выполнено в виде косого среза трубопровода, сориентированного по направлению потока жидкости, при этом поперечные диафрагмы расположены в отдельном дополнительном корпусе, установленном после сопла по направлению потока жидкости и выполненном с возможностью продольного перемещения и фиксации относительно корпуса.

Новым также является то, что поперечные диафрагмы снабжены центральным щелевым отверстием, при этом каждое щелевое отверстие последующей диафрагмы смещено на незначительный угол по направлению часовой стрелки или против часовой стрелки.

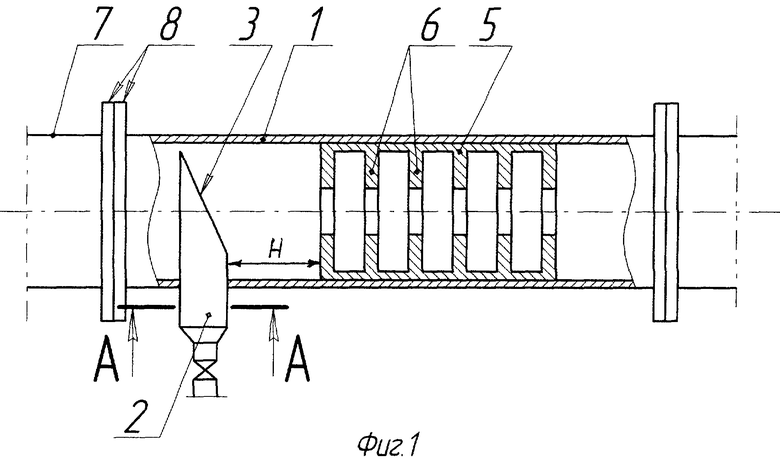

На фигуре 1 изображен первый вариант предлагаемого диспергирующего устройства для смешивания газа в жидкости.

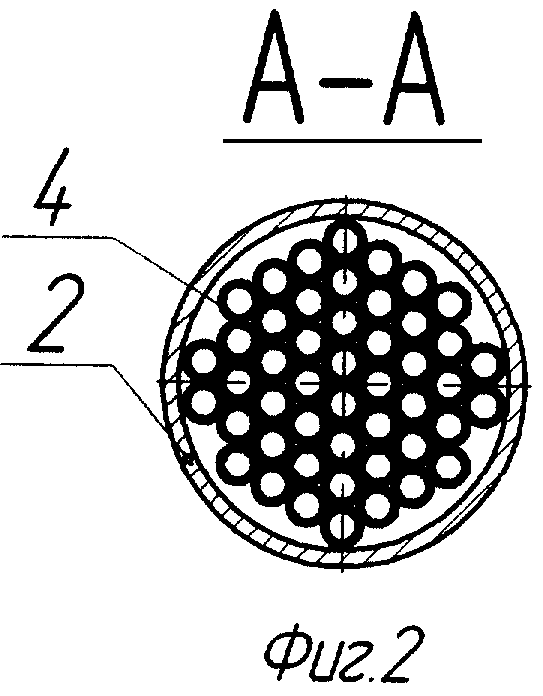

На фигуре 2 изображено поперечное сечение трубопровода по сетке по первому и второму вариантам.

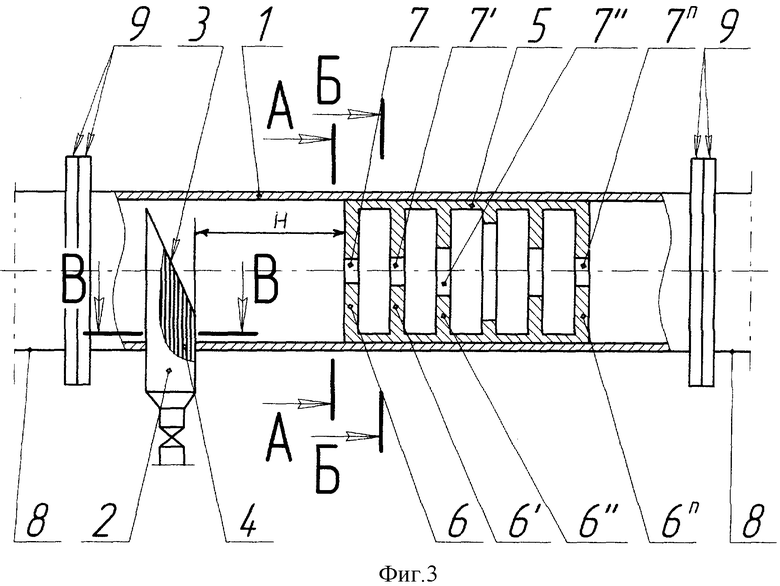

На фигуре 3 изображен второй вариант предлагаемого диспергирующего устройства для смешивания газа в жидкости.

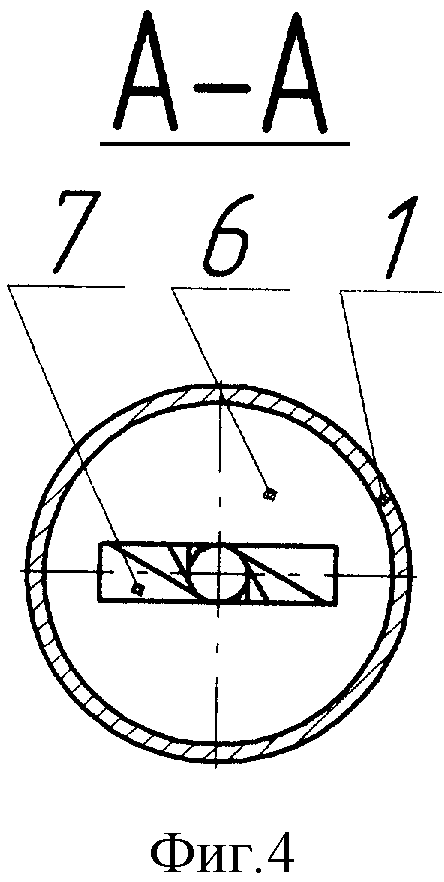

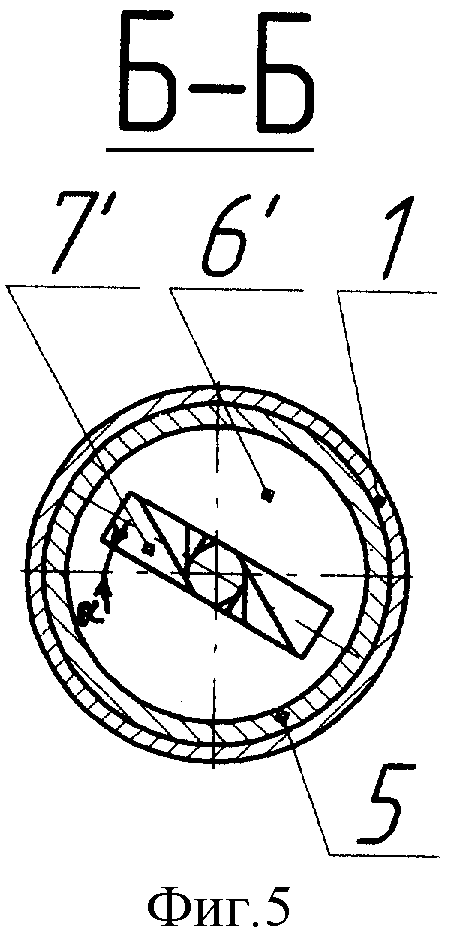

На фигуре 4 и 5 изображены соответственно поперечные сечения А-А и Б-Б корпуса по второму варианту.

Первый вариант предлагаемого диспергирующего устройства для смешивания газа в жидкости.

Диспергирующее устройство для смешивания газа в жидкости включает корпус 1 (см. фиг.1), трубопровод 2 для подачи газа с соплом 3, расположенным непосредственно в корпусе 1 и выполненным в виде косого среза трубопровода 2, сориентированного по направлению потока жидкости.

Трубопровод 2 перед соплом 3 снабжен сеткой 4 (см. фиг.2), выполненной в виде пакета вертикальных труб для равномерного распределения потока газа по всей площади поперечного сечения корпуса 1 (см. фиг.1). Внутри корпуса 1 расположен дополнительный корпус 5 с поперечными диафрагмами 6. Причем дополнительный корпус 5 установлен в корпусе 1 после сопла 3 по направлению потока жидкости и выполнен с возможностью продольного перемещения относительно корпуса 1.

Устройство по первому варианту работает следующим образом.

Перед монтажом устройства в магистрали 7 (см. фиг.1) перемещением дополнительного корпуса 5 относительно корпуса 1 устанавливают дополнительный корпус 5 на расстоянии Н от трубопровода 2, причем расстояние Н зависит от физико-химических свойств (вязкость, плотность и т.д.) жидкости и газа и определяется опытным путем. После чего производят фиксацию дополнительного корпуса 5 относительно корпуса 1, например с помощью стопорного винта (на фигурах не показано).

Далее в магистрали 7 на фланцах 8 устанавливают предлагаемое диспергирующее устройство. При этом жидкость подается в корпус 1 по магистрали 7 со стороны трубопровода 2 для подачи газа, а газ подается в корпус 1 по трубопроводу 2 через сетку 4 и сопло 3, выполненное в виде косого среза трубопровода 2 и сорентированное по направлению движения жидкости в корпусе 1, при этом на выходе из сопла 3 происходит равномерное дробление и распределения газа в потоке жидкости, поэтому внутри корпуса 1 на входе в дополнительный корпус 5 газовая фаза находится в жидкости в виде газовых пузырьков по всему сечению корпуса 1, а благодаря тому, что косой срез сопла 3 охватывает почти полностью поперечное сечение корпуса 1, происходит экономия энергии всасывания газа за счет разрежения в области ввода трубопровода 2 в корпус 1.

Далее газ, смешанный в жидкости в виде газожидкостного потока, проходит сквозь диафрагмы 6 дополнительного корпуса 5, при этом газ продолжает диспергироваться в жидкости и, интенсивно перемешиваясь за счет резкого сужения в диафрагмах 6 и резкого расширения за диафрагмами 6, в результате за дополнительным корпусом 5 вследствие сильной турбулизации потока в корпусе 1 за дополнительным корпусом 5 образуется эмульсионная структура газожидкостной смеси, которая из корпуса 1 попадает в трубопровод 7, по которому транспортируется на сборный пункт (на фигурах не показано).

Второй вариант предлагаемого диспергирующего устройства для смешивания газа в жидкости.

Диспергирующее устройство для смешивания газа в жидкости включает корпус 1 (см. фиг.3), трубопровод 2 для подачи газа с соплом 3, расположенным непосредственно в корпусе 1 и выполненным в виде косого среза трубопровода 2, сориентированного по направлению потока жидкости.

Трубопровод 2 перед соплом 3 снабжен сеткой 4 (см. фиг.2), выполненной в виде пакета вертикальных труб для равномерного распределения потока газа по всей площади поперечного сечения корпуса 1 (см. фиг.3). Внутри корпуса 1 расположен дополнительный корпус 5 с поперечными диафрагмами 6; 6′; 6′′; ...6n. Дополнительный корпус 5 установлен в корпусе 1 после сопла 3 по направлению потока жидкости с возможностью ограниченного перемещения относительно корпуса 1.

Диафрагмы 6; 6′; 6′′; ...6n снабжены центральным щелевым отверстием 7; 7′; 7′′; ...7n (см. фиг.3, 4, 5), при этом каждое щелевое отверстие 7; 7′; 7′′; ...7n последующей диафрагмы 6; 6′; 6′′; ...6n смещено на незначительный угол α (см. фиг.4 и 5) по направлению часовой стрелки или против часовой стрелки.

Устройство по второму варианту работает следующим образом.

Производят монтаж устройства в магистрали 8 (см. фиг.3). Для этого устанавливают и фиксируют дополнительный корпус 5 в корпусе 1 на расстоянии Н от трубопровода 2, причем расстояние Н зависит от физико-химических свойств (вязкость, плотность и т.д.) жидкости и газа и определяется опытным путем.

Далее в магистраль 8 на фланцах 9 устанавливают предлагаемое диспергирующее устройство. При этом жидкость подается в корпус 1 по магистрали 8 со стороны трубопровода 2 для подачи газа, а газ подается в корпус 1 по трубопроводу 2 через сетку 4, выполненную в виде пакета вертикальных труб, и сопло 3, выполненное в виде косого среза трубопровода 2 и сорентированное по направлению движения жидкости в корпусе 1, поэтому на выходе из сопла 3 происходит равномерное дробление и распределение газа в потоке жидкости, поэтому внутри корпуса 1 на входе в дополнительный корпус 5 газовая фаза находится в жидкости в виде газовых пузырьков по всему сечению корпуса 1, а благодаря тому, что косой срез сопла 3 охватывает значительную часть поперечного сечение корпуса 1, происходит экономия энергии всасывания газа за счет разрежения в области ввода трубопровода 2 в корпус 1.

Далее газ, смешанный в жидкости в виде газожидкостного потока, проходит сквозь щелевые отверстия 7; 7′; 7′′; ...7n соответствующих диафрагм 6; 6′; 6′′; ...6n дополнительного корпуса 5, при этом газ продолжает диспергироваться в жидкости, интенсивно перемешиваясь за счет резкого сужения в диафрагмах 6; 6′; 6′′; ...6n и резкого расширения за диафрагмами 6; 6′; 6′′; ...6n. Благодаря тому, что каждое щелевое отверстие 7; 7′; 7′′; ...7n последующей диафрагмы 6; 6′; 6′′; ...6n смещено на незначительный угол α (см. фиг.4 и 5) по направлению часовой стрелки или против часовой стрелки, исключаются «мертвые зоны» за диафрагмами 6; 6′; 6′′; ...6n, что приводит к более качественной диспергации газа в жидкости и интенсифицикации перемешивание газожидкостной смеси по сравнению с прототипом.

Вследствие сильной турбулизации потока в корпусе 1 за дополнительным корпусом 5 образуется эмульсионная структура газожидкостной смеси, которая из корпуса 1 попадает в магистраль 8 за устройством, по которому транспортируется на сборный пункт (на фиг.3, 4, 5 не показано).

Дополнительный корпус 5 в обоих вариантах имеет возможность продольного перемещения и фиксации в корпусе 1, поэтому в случае изменения химико-физических свойств газа и нефти демонтируют устройство с магистрали. После чего перемещением дополнительного корпуса 5 относительно корпуса 1 изменяют расстояние Н1 (на фигурах не показано) и вновь фиксируют дополнительный корпус 5 относительно корпуса 1. Далее монтируют устройство в магистраль, как описано выше и запускают устройство в эксплуатацию.

Предлагаемое диспергирующее устройство для смешивания газа в жидкости как в первом, так и во втором варианте позволяет повысить качество диспергации газа в жидкости и интенсифицировать перемешивание газожидкостной смеси, благодаря:

- регулируемым процессам диспергации газа в жидкости и перемешивания газожидкостной смеси в зависимости от их химико-физических свойств, осуществляемым за счет установки дополнительно корпуса с поперечными диафрагмами, имеющего возможность осевого перемещения и фиксации относительно корпуса;

- значительной и равномерной площади подачи газа, так как косой срез сопла, сорентированный по направлению потока жидкости, охватывает значительную часть поперечного сечение корпуса;

- снижаются затраты энергии на всасывание газа из-за высокой степени разрежения в области ввода трубопровода в корпус.

Кроме того, по второму варианту предлагаемого устройства дополнительно диафрагмы снабжены центральным щелевым отверстием, при этом каждое щелевое отверстие последующей диафрагмы смещено на незначительный угол по направлению часовой стрелки или против часовой стрелки, что исключает образование «мертвых зон» за диафрагмами;

Все это позволяет повысить эффективность совместного транспорта нефти и газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНЫЙ СМЕСИТЕЛЬ | 2007 |

|

RU2336940C1 |

| Устройство диспергирования газожидкостной смеси | 2016 |

|

RU2631878C1 |

| СОПЛО ДЛЯ СОЗДАНИЯ РЕАКТИВНОЙ ГАЗОВОЙ И ЖИДКОСТНОЙ СТРУИ ДЛЯ СМЕСТИТЕЛЕЙ | 2016 |

|

RU2644604C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЧКИ ГАЗОЖИДКОСТНОЙ СМЕСИ В ПЛАСТ | 2012 |

|

RU2512156C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОКИСЛОТЫ | 2014 |

|

RU2564820C1 |

| Узел обессоливания нефти | 2016 |

|

RU2623780C1 |

| Вихревой газожидкостный смеситель | 2020 |

|

RU2754007C1 |

| Устройство для получения металлического порошка | 1981 |

|

SU1018807A1 |

| СТВОЛ-НАСОС | 2010 |

|

RU2445139C1 |

| Устройство, стабилизирующее давление в напорном нефтепроводе | 2016 |

|

RU2644879C1 |

Изобретение относится к технике и технологии сбора и транспорта газожидкостных смесей и может быть преимущественно использовано при совместном сборе и транспорте продукции нефтяных газоконденсатных месторождений, а также для подготовки водогазовой смеси для закачки. Устройство включает корпус с поперечными диафрагмами, трубопровод для подачи газа с соплом, расположенным непосредственно в корпусе. Трубопровод перед соплом снабжен сеткой в виде пакета вертикальных труб для равномерного распределения потока. Сопло выполнено в виде косого среза трубопровода, сориентированного по направлению потока жидкости. Диафрагмы расположены в отдельном дополнительном корпусе, установленном после сопла по направлению потока жидкости с возможностью ограниченного осевого перемещения относительно корпуса. Щелевое отверстие последующей диафрагмы смещено на незначительный угол по направлению часовой стрелки или против часовой стрелки. Технический результат состоит в повышении качества диспергирования газа в жидкости и интенсификации перемешивания газожидкостной смеси. 1 з.п. ф-лы, 5 ил.

| Способ совместного транспорта нефти и газа | 1981 |

|

SU970038A1 |

| Смеситель-реактор | 1983 |

|

SU1156721A1 |

| ЭЖЕКТРОР | 1993 |

|

RU2085761C1 |

| US 3918491 А, 11.11.1975 | |||

| WO 9005583 А, 31.05.1990 | |||

| JP 9299775 А, 25.11.1997. | |||

Авторы

Даты

2008-06-27—Публикация

2007-03-29—Подача