Изобретение относится к нефтедобывающей и нефтеперерабатывающей отрасли и может быть использовано, в частности, для подготовки мелкодисперсной однородной газожидкостной смеси для закачки в нагнетательные скважины.

Известно диспергирующее устройство для смешивания газа и жидкости, которое включает корпус с поперечными диафрагмами, трубопровод для подачи газа с соплом, расположенным непосредственно в корпусе. Трубопровод перед соплом снабжен сеткой в виде пакета вертикальных труб для равномерного распределения потока. Сопло выполнено в виде косого среза трубопровода, сориентированного по направлению потока жидкости. Диафрагмы расположены в отдельном дополнительном корпусе, установленном после сопла по направлению потока жидкости с возможностью ограниченного осевого перемещения относительно корпуса. Щелевое отверстие последующей диафрагмы смещено на незначительный угол по направлению часовой стрелки или против часовой стрелки. Технический результат состоит в повышении качества диспергирования газа в жидкости и интенсификации перемешивания газожидкостной смеси (RU №2327511, МПК B01F 5/06, опубл. 27.06.2008 г.).

Недостатком данного устройства является сложность конструкции, обусловленная большим гидравлическим сопротивлением ввиду наличия вибропривода, содержащего шток, подшипник и эксцентрик, а следовательно, значительная трудоемкость изготовления.

Известно устройство для смешивания жидкости с газом для создания тонкой пены, содержащее средство для подачи жидкости под давлением вдоль прохода, средство для впуска газа в проход для смешивания с жидкостью и калиброванный ограничитель, проходя через который смесь, по существу, достигает по течению сверхзвуковой скорости, в результате чего ударные волны, возникающие в результате последующего замедления смеси, воздействуют на смесь, в дальнейшем разбивая ее до получения мелкодисперсной пены, ограничителем может быть сужающееся-расширяющееся сопло Лаваля, которое способствует достижению сверхзвуковой скорости (WO 9005583, МПК B01F 5/06, опубл. 31.05.1990 г.).

Недостатком устройства является нестабильность газожидкостной смеси, а также необходимость раздельного ввода в устройства потока жидкости и потока газа, что в реальных нефтепромысловых системах не всегда возможно.

Задачей изобретения является повышение эффективности диспергирования газа в жидкости и стабильности полученной газожидкостной смеси.

Поставленная задача решается устройством диспергирования газожидкостной смеси, включающим корпус с установленными в нем последовательно радиально-коаксиальными камерами в количестве как минимум одной и сопла Лаваля, которые закреплены в корпусе посредством запорных элементов, причем каждая камера содержит два конусовидных барьера, установленных с возможностью изменения расстояния между ними, из которых один имеет входное отверстие в виде большого усеченного конуса и другой клиновый уплотнитель выполнен в виде малого конуса, а вершины конусов направлены в противоположные стороны, при этом большой конус имеет диаметр входного основания (0,8-0,9) от диаметра корпуса и диаметр выходного основания (0,4-0,5) от диаметра корпуса, малый конус имеет диаметр основания (0,4-0,5) от диаметра корпуса, а углы большого и малого конусов составляют (30°-120°).

Достигаемый изобретением технический результат обеспечивается за счет резкого сжатия, расширения и изменения направления движения поступающего на вход устройства газожидкостного потока, в результате чего происходит равномерное диспергирование газовой фазы в жидкости. При последующем прохождении сопла Лаваля происходит сжатие потока и частичное растворение газа в жидкости, увеличение линейной скорости движения смеси и на выходе из сопла резкое расширение потока, в результате чего происходит частичное испарение и образование мельчайших пузырьков газа, равномерно распределенных по объему жидкости, то есть образуется высокодисперсная стабильная среда, которая надежно перекачивается насосом.

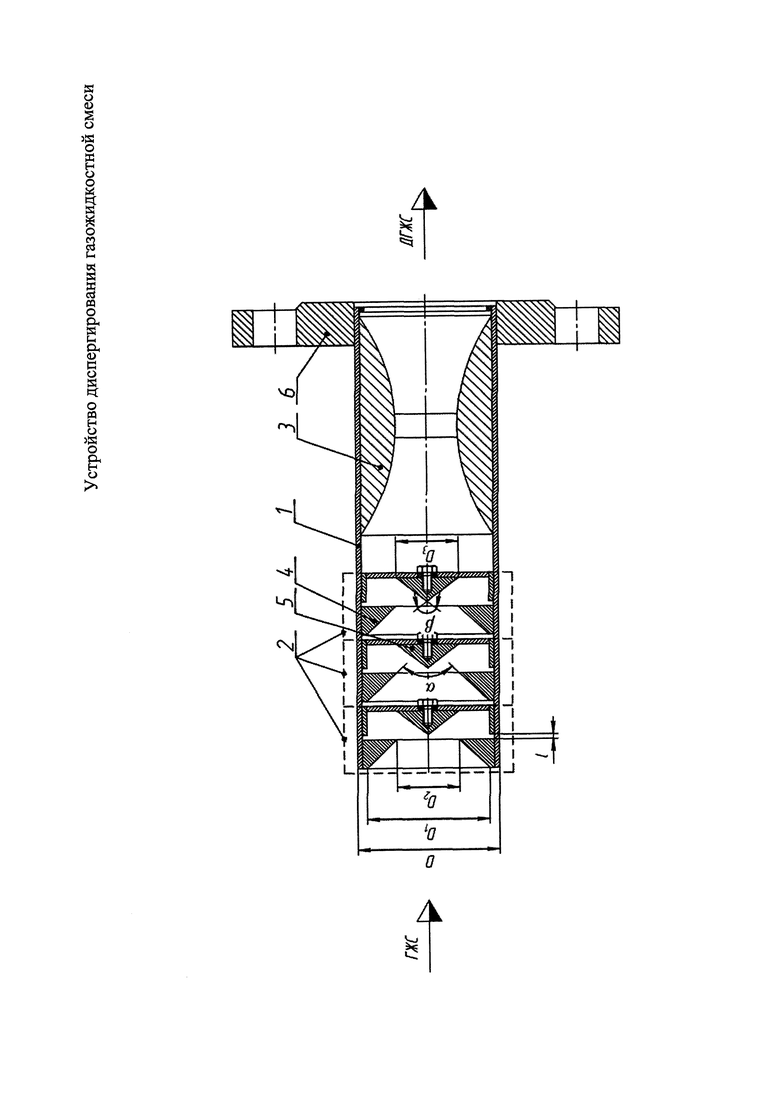

Сущность изобретения поясняется принципиальной схемой устройства на конкретном примере исполнения.

Устройство содержит корпус 1, в котором установлены последовательно три радиально-коаксиальные камеры 2 и сопло Лаваля 3, закрепленные в корпусе посредством запорных элементов. Каждая камера содержит два конусовидных барьера. На конкретном примере исполнения показан первый конусовидный барьер с входным отверстием в виде большого усеченного конуса 4 и второй конусовидный барьер в виде малого конуса 5, которые расположены вершинами навстречу друг другу. Крепление конусов в корпусе устройства допускает возможность изменения расстояния L между ними. Большой усеченный конус 4 имеет диаметр входного основания D1=(0,8-0,9)D, где D - диаметр корпуса, и диаметр выходного основания D2=(0,4-0,5)D, малый конус имеет диаметр основания D3=(0,4-0,5)D. Угол каждого большого и малого конуса, соответственно α и β, может изменяться в диапазоне 30-120°. Уменьшение угла до 30° приводит к снижению линейной скорости потока, увеличение угла до 120° приводит к увеличению линейной скорости потока, но при этом резко возрастает сопротивление конусовидного барьера. Устройство устанавливается в прямолинейный участок трубопровода, по которому протекает газожидкостная смесь (ГЖС) и зажимается между фланцами 6 трубопровода.

Увеличение числа радиально-коаксиальных камер приводит к увеличению циклов гидравлических ступеней изменения направления движения и скорости потоков, что обеспечивает уменьшение размеров пузырьков газа, и более эффективному диспергированию. Последовательность расположения конусов 4 и 5 в каждой камере может изменяться, но они обязательно чередуются в корпусе устройства.

Устройство диспергирования газожидкостной смеси работает следующим образом.

Поток газожидкостной смеси поступает в первую радиально-коаксиальную камеру 2. Камера состоит из большого конуса 4 и малого 5. Большой конус уменьшает сечение трубопровода, тем самым плавно увеличивая линейную скорость потока смеси, которая ударяется в малый конус, разбивающий поток, что приводит к уменьшению размера пузырьков газа. При этом следует учесть, что первый по ходу движения потока конус приводит к смешению двух условно раздельно текущих сред (газ и жидкость). Известно, что истечение двух раздельных сред при турбулентном режиме происходит преимущественно следующим образом: газ концентрируется по центру трубопровода, жидкость по периферии. Конусовидные барьеры позволяют несколько раз изменять направление движения потока - при прохождении большого конуса и при переходе с большого конуса к малому и производить гидравлическое воздействие на среду посредством плавного сжатия, резкого расширения и удара о вершину малого конуса. После большого конуса происходит резкое увеличение проходного сечения трубопровода, которое постепенно уменьшается при прохождении малого конуса. Также при уменьшении проходного сечения трубопровода происходит рост местного давления, который способствует частичному растворению газовой фазы в жидкости. При этом газ равномерно распределяется по объему жидкости. Затем диспергированная газожидкостная смесь (ДГЖС) проходит через сопло Лаваля, что позволяет растворить газ в жидкости, и далее на выходе сопла резко испарить, обеспечивая повышение дисперсности.

Таким образом, предложенное изобретение позволяет получить высокодисперсную стабильную газожидкостную смесь для закачки в нагнетательные скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ (ВАРИАНТЫ) | 2001 |

|

RU2184619C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2006 |

|

RU2329873C2 |

| МОДУЛЬ ПОЖАРОТУШЕНИЯ КОЧЕТОВА | 2012 |

|

RU2497563C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ И РАСПЫЛИТЕЛЬ УСТАНОВКИ ПОЖАРОТУШЕНИЯ | 2009 |

|

RU2429079C2 |

| УСТРОЙСТВО ПОЖАРОТУШЕНИЯ ТОНКОРАСПЫЛЕННЫМ ПОТОКОМ ОГНЕТУШАЩЕЙ ЖИДКОСТИ ИЛИ ПОТОКОМ ПЕНЫ И РАСПЫЛИТЕЛЬ ДЛЯ ИХ ФОРМИРОВАНИЯ | 2011 |

|

RU2489187C2 |

| СВЕЧА ЗАЖИГАНИЯ | 2012 |

|

RU2496197C1 |

| РАСПЫЛИТЕЛЬ ДЛЯ ТОНКОГО РАСПЫЛА ПОЖАРОТУШАЩЕЙ ГАЗОЖИДКОСТНОЙ СМЕСИ С ВОЗМОЖНЫМИ ТВЕРДЫМИ РЕАГИРУЮЩИМИ ДОБАВКАМИ | 1993 |

|

RU2033217C1 |

| СЕПАРАЦИОННАЯ УСТАНОВКА СО ВСТРОЕННЫМ ГАЗОСЕПАРАТОРОМ | 2013 |

|

RU2531281C1 |

| Мешалка | 2018 |

|

RU2680503C1 |

| УСТРОЙСТВО ДЛЯ АЭРАЦИИ ЖИДКОСТЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2206377C1 |

Изобретение относится к нефтедобывающей и нефтеперерабатывающей отрасли и может быть использовано, в частности, для подготовки мелкодисперсной однородной газожидкостной смеси для закачки в нагнетательные скважины. Устройство диспергирования газожидкостной смеси включает корпус с установленными в нем последовательно радиально-коаксиальными камерами в количестве как минимум одной и сопла Лаваля, которые закреплены в корпусе посредством запорных элементов, причем каждая камера содержит два конусовидных барьера, установленных с возможностью изменения расстояния между ними, из которых один имеет входное отверстие в виде большого усеченного конуса, и другой клиновый уплотнитель выполнен в виде малого конуса, а вершины конусов направлены в противоположные стороны, при этом большой конус имеет диаметр входного основания (0,8-0,9) от диаметра корпуса и диаметр выходного основания (0,4-0,5) от диаметра корпуса, малый конус имеет диаметр основания (0,4-0,5) от диаметра корпуса, а углы большого и малого конусов составляют (30°-120°). Изобретение обеспечивает получение высокодисперсной стабильной газожидкостной смеси, которая надежно перекачивается насосом. 1 ил.

Устройство диспергирования газожидкостной смеси, включающее корпус с установленными в нем последовательно радиально-коаксиальными камерами в количестве как минимум одной и сопла Лаваля, которые закреплены в корпусе посредством запорных элементов, причем каждая камера содержит два конусовидных барьера, установленных с возможностью изменения расстояния между ними, из которых один имеет входное отверстие в виде большого усеченного конуса, и другой конусовидный барьер выполнен в виде малого конуса, а вершины конусов направлены в противоположные стороны, при этом большой конус имеет диаметр входного основания (0,8-0,9) от диаметра корпуса и диаметр выходного основания (0,4-0,5) от диаметра корпуса, малый конус имеет диаметр основания (0,4-0,5) от диаметра корпуса, а углы большого и малого конусов составляют (30°-120°).

| ДИСПЕРГИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ГАЗА В ЖИДКОСТИ | 2007 |

|

RU2327511C1 |

| Поверхностный конденсатор для пара | 1935 |

|

SU45301A1 |

| Смеситель-реактор | 1983 |

|

SU1156721A1 |

| СОЕДИНИТЕЛЬНАЯ МУФТА ДЛЯ ЭЛЕКТРИЧЕСКИХ НАПОЛНЕННЫХ МАСЛОМ КАБЕЛЕЙ | 1926 |

|

SU13941A1 |

| WO 1990005583 A1, 31.05.1990 | |||

| JP 9299775 A, 25.11.1997. | |||

Авторы

Даты

2017-09-28—Публикация

2016-09-16—Подача