Изобретение относится к машине для производства стекла. Более конкретно, настоящее изобретение относится к вышеуказанным способу и устройству, предназначенным для нанесения слоя углеродистой сажи, получаемой при неполном окислении ацетиленсодержащего газа, такого как мапп газ (mapp gas) (смесь мегилацегилена и пропадиена).

Как известно, например, из американского патента US 5958099 автора Morettin или американского патента US 5679409 автора Seeman, в машинах для производства стекла необходимо обеспечить смазку поверхностей, контактирующих с расплавленным стеклом, например, внутренних поверхностей формы такой машины, тонким слоем углеродистой сажи, вместо периодического нанесения кистью на такие поверхности обычно используемой формовочной присадки на основе масла и графита. Сажу для такого покрытия получают путем частичного окисления содержащего углерод газа, такого как ацетилен, или смеси газа на основе ацетилена, такой как смесь метацетилена и пропадиена, которую в данном случае называют мапп газ или MAPD газ, с помощью горелки, пламя которой направлено на покрываемую сажей поверхность формы.

В вышеуказанном патенте '409 автора Seeman описано устройство для покрытия сажей поверхности формы, в котором смесь MAPD газа и кислорода после поджига с помощью пускового факела, к которому подают содержащий углерод газ, направляют на покрываемую сажей поверхность. Как отмечено в публикации '409 автора Seeman, из-за необходимости прерывистого режима работы сажеобразующей горелки в машине для производства стекла требуется обеспечить тщательный контроль над формированием смеси MAPD газа и кислорода для исключения обратной вспышки пламени от горелки в сопло горелки (колонка 3, строки 9-20) и при этом указано, что система в соответствии с патентом '409 автора Seeman показала возможность успешной работы при покрытии сажей форм для приготовления стекла ротаторной формовочной машины Hartford 28, предназначенной для выработки стеклянной посуды, в которой одна сажевая горелка позволяет обслуживать все формы на вращающемся столе. При этом сажеобразующая горелка машины Hartford 28, предназначенной для выработки стеклянной посуды, работает в импульсном режиме с достаточно высокой частотой, и тенденция образования обратной вспышки из-за обратного потока кислорода в линию подачи топлива через смеситель воздуха и топлива, может быть предотвращена путем тщательного управления режимом работы сажеобразующего устройства.

При этом, однако, машина для производства стекла Hartford 28 не приспособлена для производства полых стеклянных контейнеров с ограниченным размером отверстия, таких как контейнеры, используемые для упаковки различных пищевых продуктов и напитков, поскольку такие изделия изготавливают на машине с разделяемыми формами. Секционная машина (CM (I.S.)), например, такая как описано в совместно переданном американском патенте US 6098427 автора Kirkman или в американском патенте US 3617233 автора Mumfbrd, описание которых приводится здесь в качестве ссылки, представляет собой машину двухэтапной формовки, которая работает с разделяемыми стеклоформовочными формами. Ввиду необходимости использовать отдельную сажеобразующую горелку для каждой отдельной секции СМ машины, сажеобразующая горелка для отдельной СМ машины будет включаться в рабочий режим с гораздо меньшей частотой, чем в машине Hartford 28. По этой причине до настоящего времени не было возможности приспособить горелку с предварительным смешиванием газов такого типа, как описано в патенте '409 автора Seeman, для работы в СМ машине из-за образования обратной вспышки в результате обратного потока кислорода из смесителя топлива с кислородом в линию топлива во время относительно длительных перерывов между импульсами горения горелки.

В вышеуказанном патенте '099 автора Morretin не описана система сажеобразования для нанесения сажи на поверхность формы для заготовки машины для производства стекла, которая соответствует СМ машине. В этой публикации, описывающей использование смеси ацетилена и кислорода, требуется использовать два электромагнитных клапана на каждую горелку в каждой линии топлива (26, 27), причем первый электромагнитный клапан открывает поток топлива с низкой скоростью до воспламенения, и второй электромагнитный клапан открывает поток топлива с высокой скоростью после воспламенения. Необходимость использования в этой системе второго электромагнитного клапана повышает ее стоимость. Более конкретно, в такой системе требуется использовать отдельный набор электромагнитных клапанов для каждой секции СМ машины, что не только увеличивает стоимость, но также приводит к вариациям соотношения кислорода и топлива в каждой секции СМ машины.

В соответствии с настоящим изобретением предложена машина для производства стекла с использованием способа и устройства для нанесения сажи на поверхности, контактирующие со стеклом, формы машины для производства стекла, такой как СМ машина. В таком способе и устройстве, которые должны работать периодически со значительно большими интервалами времени между импульсами, чем в машине для выработки стеклянной посуды, например, в машине Hartford 28, пламя образуется с помощью горелки со смешением газов на поверхности сопла, к которому подводят отдельные потоки топлива и окислителя, такого как относительно чистый кислород, так что при этом предотвращается вероятность обратной вспышки из-за обратного потока окислителя в линию топлива через смеситель. В соответствии с настоящим изобретением топливо, предпочтительно мапп газ, сгорает при недостатке окислителя для образования сажи, и поток горящего пламени направляют на форму для производства стекла вдоль ее центральной оси.

Для упрощения использования на практике способа и устройства в соответствии с настоящим изобретением предложена конструкция сопла, обеспечивающая быстрое смешивание топлива и окислителя непосредственно возле сопла, так что все области поверхности формы будут находиться в контакте с пламенем от сопла для соответствующего нанесения покрытия сажей всех таких областей. Это осуществляется путем выпуска окислителя или топлива из сопла в виде кольцевого набора потоков, которые частично расходятся в направлении наружу от продольной центральной оси сопла, и выпуска топлива или окислителя в виде кольцевого потока, окружающего набор потоков топлива, который проходит в общем параллельно продольной центральной оси сопла; в результате этого поток окислителя быстро пересекает потоки топлива в наборе потоков топлива так, что горючая смесь образуется очень близко к наконечнику сопла, что предотвращает образование обратной вспышки одного из реагентов в канал сопла другого реагента в течение периодов ожидания между рабочими циклами секции СМ машины.

В соответствии с этим настоящее изобретение направлено на улучшенные способ и устройство для нанесения сажи на поверхности, контактирующие с расплавленным стеклом. Более конкретно, настоящее изобретение направлено на способ и устройство вышеуказанного типа, которые пригодны для работы с перерывами, даже с относительно длительными периодами ожидания между последующими рабочими импульсами, что обеспечивает возможность использования способа и устройства в машине для формирования стеклянных контейнеров, такой как СМ машина.

Кроме того, настоящее изобретение направлено на горелку с поверхностным смешиванием, которая пригодна для использования на практике способа и устройства в соответствии с настоящим изобретением.

Для полного понимания настоящего изобретения и его целей рассмотрим чертежи и следующее краткое их описание, а также подробное описание настоящего изобретения и прилагаемую формулу изобретения.

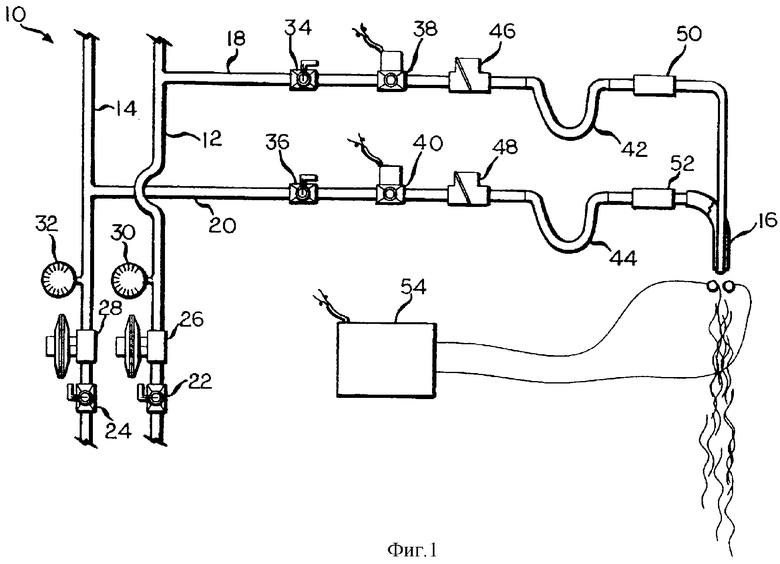

На фиг.1 схематично представлен вид варианта осуществления устройства в соответствии с настоящим изобретением, предназначенного для использования на практике способа в соответствии с настоящим изобретением;

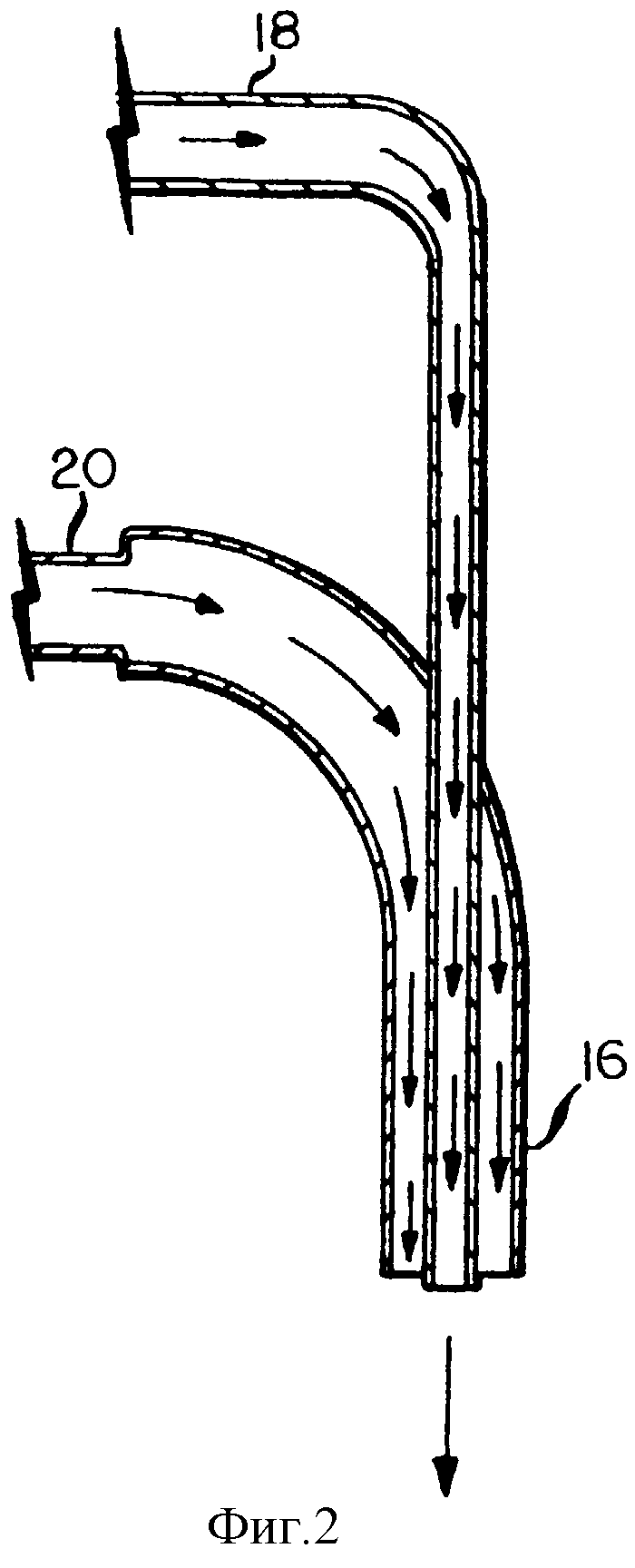

на фиг.2 показан вид фрагмента с увеличением части устройства по фиг.1;

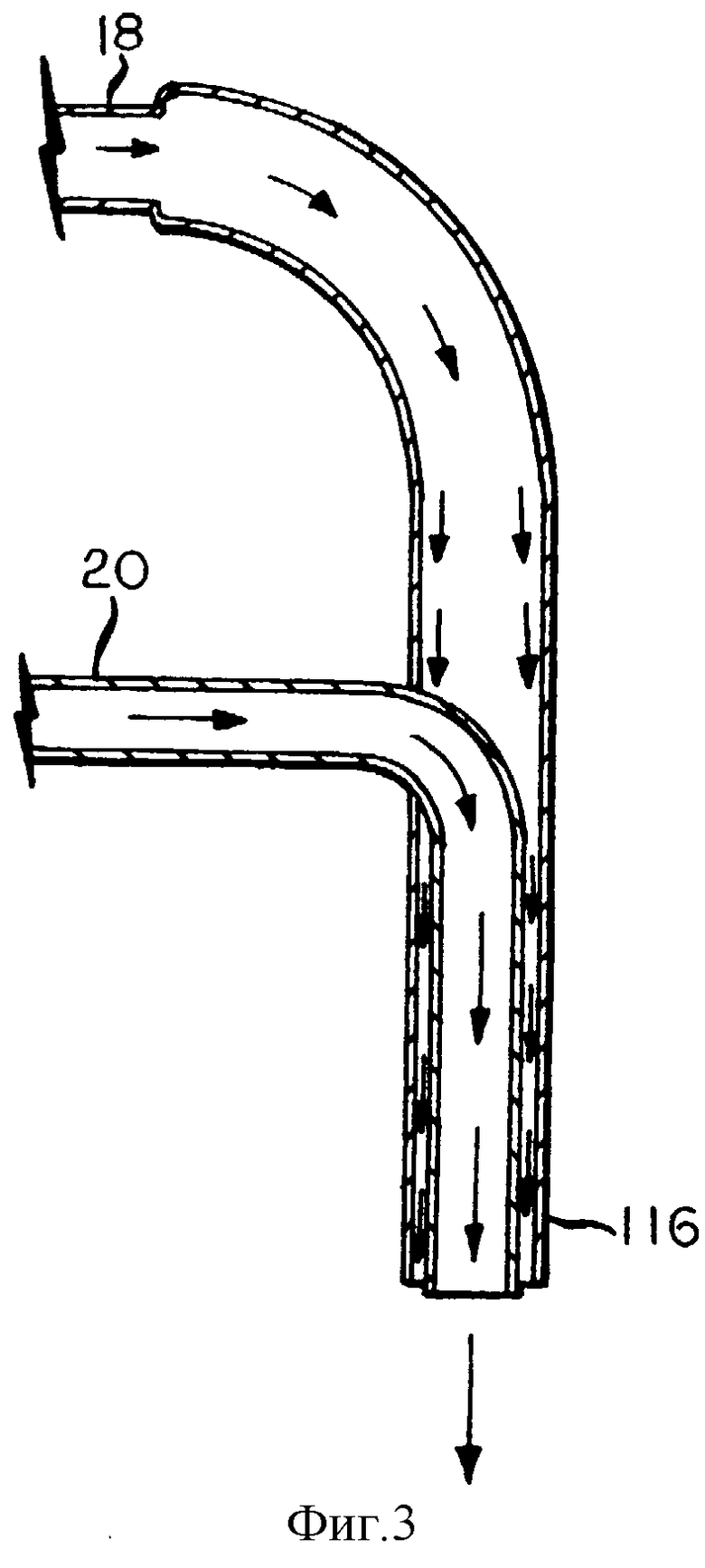

на фиг.3 показан вид, аналогичный фиг.2, альтернативного варианта выполнения устройства, представленного на фигуре 2;

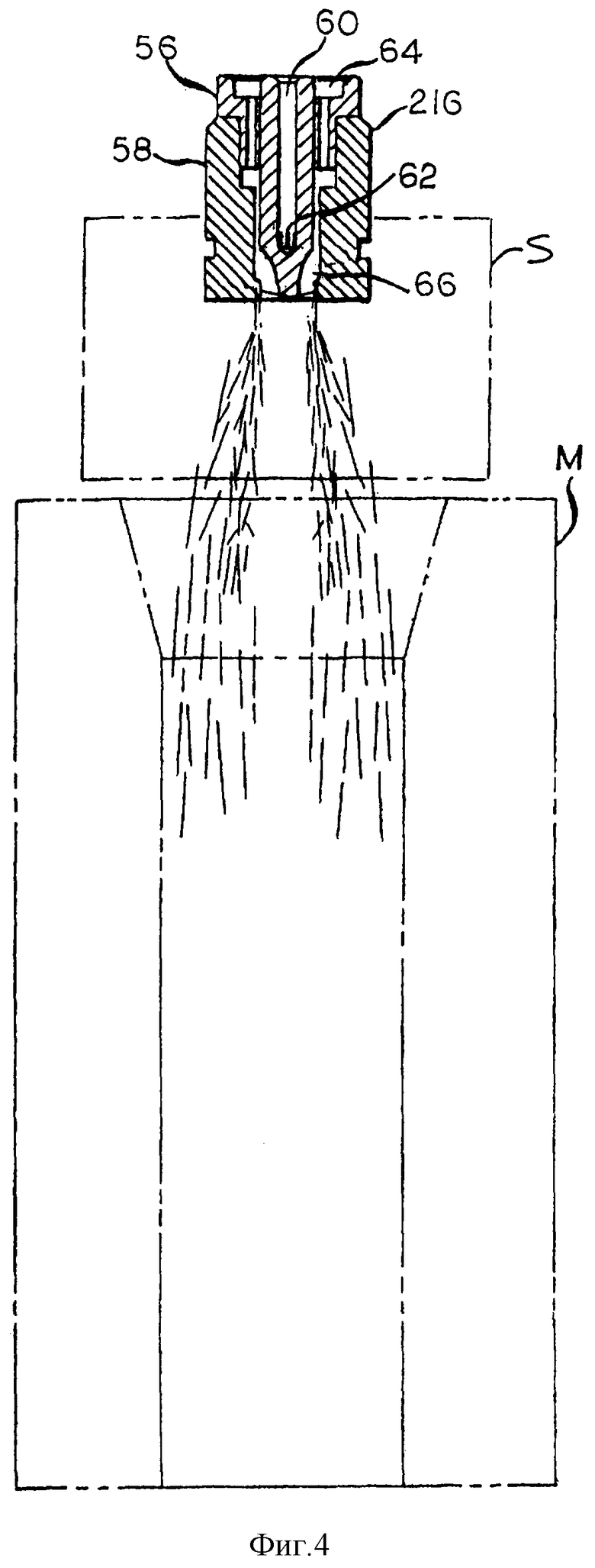

на фиг.4 изображено поперечное сечение сопла горелки, предназначенной для использования в способе и устройстве по фиг.1, для нанесения сажи на поверхность формы машины для формирования стеклянных контейнеров, которая представлена схематично;

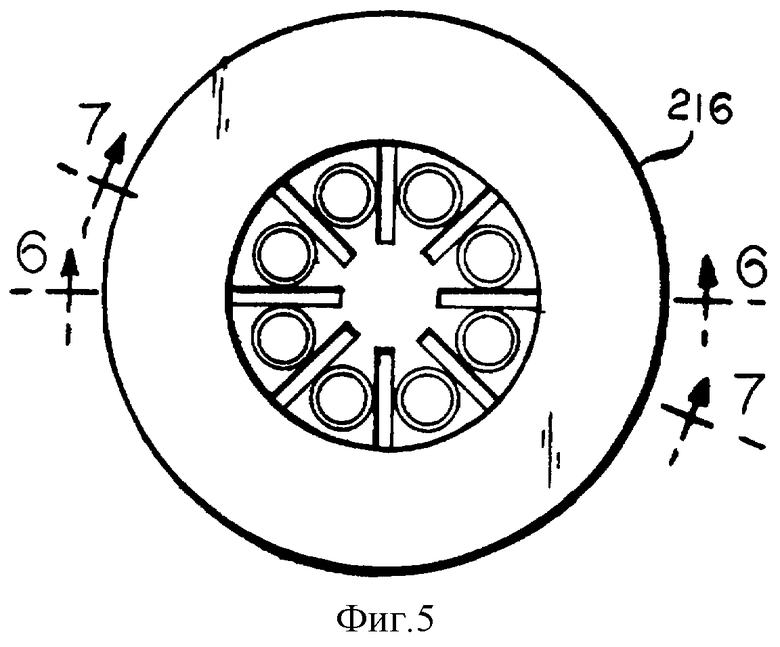

на фиг.5 показан вид спереди с увеличением сопла горелки по фиг.4;

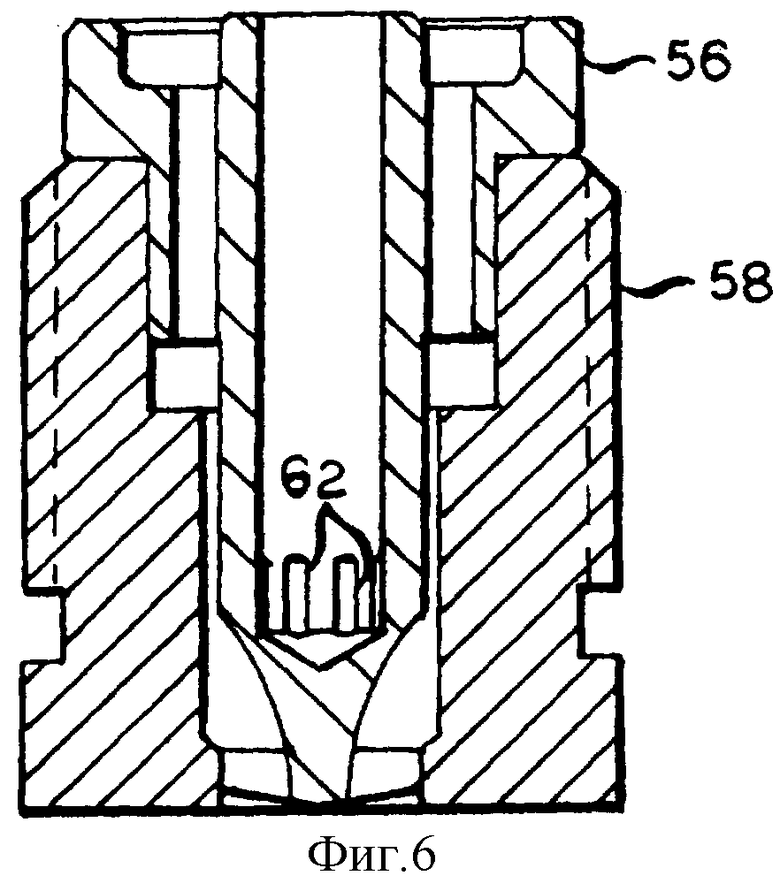

на фиг.6 показан вид в разрезе по линии 6-6, отмеченной на фиг.5;

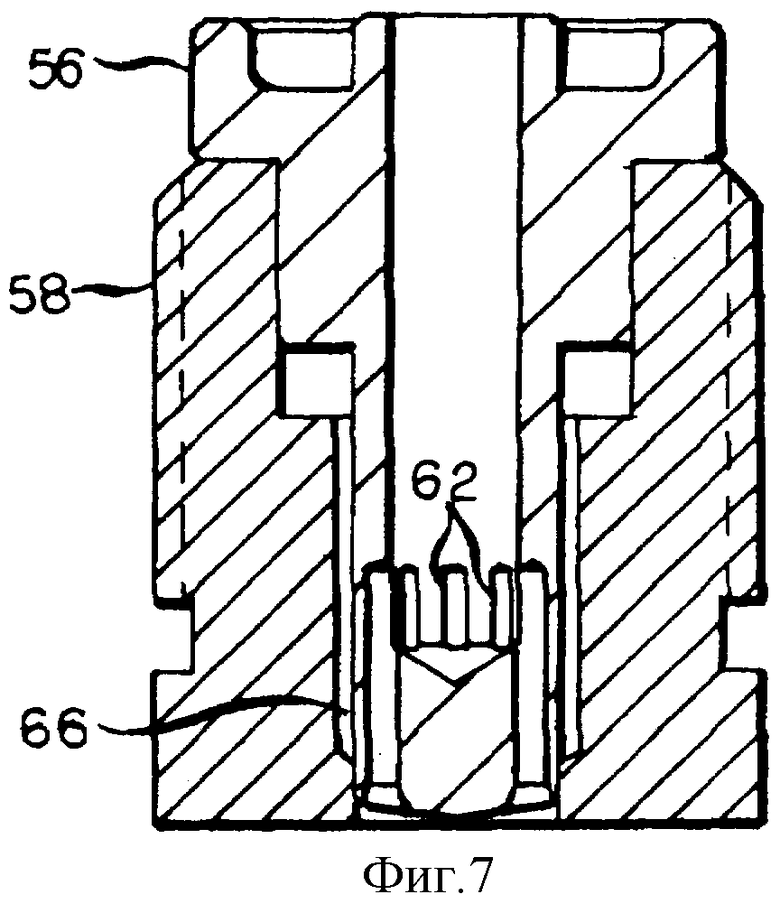

на фиг.7 показан вид в разрезе по линии 7-7, отмеченной на фиг.5;

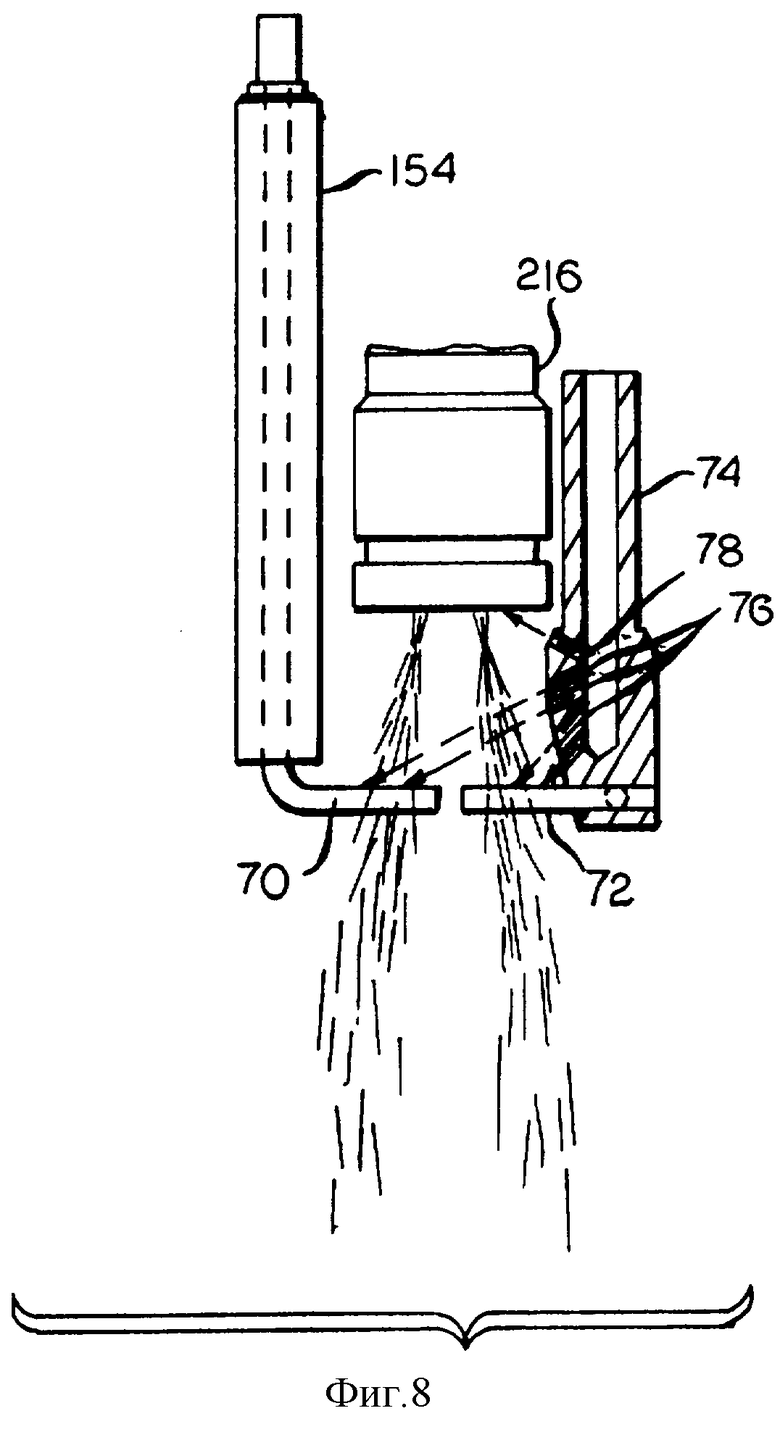

на фиг.8 представлен вид спереди, изображающий сопло горелки по фигурам 5-7 в комбинации со свечей зажигания и элементами для очистки от сажи элементов свечи зажигания и самого сопла горелки.

Устройство для нанесения сажи на поверхности формы, контактирующей со стеклом, в соответствии с настоящим изобретением в общем обозначено позицией 10 на фигуре 1. Устройство 10 для нанесения сажи содержит трубопровод 12 подачи окислителя и трубопровод 14 подачи топлива. Окислитель под давлением от источника (не показан) подают в трубопровод 12, и топливо под давлением от источника (не показан) подают в трубопровод 14. Окислитель, поступающий в трубопровод 12, предпочтительно представляет собой относительно чистый кислород, такой как коммерчески доступный кислород в баллонах, хотя предусматривается также возможность использования обогащенного кислородом воздуха. Топливо, подаваемое в трубопровод 14, предпочтительно представляет собой мапп газ. Окислитель из трубопровода 12 поступает в горелку 16 со смешиванием на поверхности по линии 18 окислителя, и топливо из трубопровода 14 поступает в горелку 16 по линии 20 топлива. Хотя на фиг.1 показана только одна горелка 16, одна линия 18 окислителя и одна линия 20 топлива, следует понимать, что отдельные наборы таких элементов используются для каждой секции стеклоделательной машины типа СМ, например, восемь наборов таких элементов для СМ машины с восемью секциями.

В трубопроводе 12 окислителя установлен отсечной клапан 22, и, аналогично, в трубопроводе 14 топлива установлен отсечной клапан 24, причем следует понимать, что каждый из отсечных клапанов 22, 24 в любой момент времени находится либо в открытом, либо в закрытом положении, в зависимости от необходимости использовать горелку 16 для нанесения сажи на поверхность, контактирующую с расплавленным стеклом, машины для производства стекла. Аналогично в трубопроводе 12 окислителя установлен регулятор 26 давления, расположенный после отсечного клапана 22, и в трубопроводе 14 топлива установлен регулятор 28 давления, расположенный после отсечного клапана 24 так, что окислитель и топливо поступают в линии 18 и 20, соответственно, под регулируемым давлением. При этом в трубопроводе 12 окислителя и трубопроводе 14 топлива установлены датчики 30 и 32 давления, включенные соответственно после регуляторов 26 и 28 давления, предназначенные для поддержания в трубопроводе 12 окислителя и трубопроводе 14 топлива, соответственно давления на уровне, требуемом для правильной работы каждого сопла 16 горелки, запитанного по этому трубопроводу.

В линии 18 окислителя и в линии 20 топлива установлены отсечные клапаны 34 и 36 соответственно, которые позволяют отключать горелку 16, которая запитана от этих линий, без необходимости отключения других горелок в других секциях СМ машины. При этом следует понимать, что каждый из отсечных клапанов 34 и 36 может находиться либо в открытом, либо в закрытом положении в любой момент времени, в зависимости от необходимости использования горелки 16. Поток через линию 18 окислителя в горелку 16 при открытом отсечном клапане 34 будет либо включен, либо выключен, в зависимости от работы двухходового электромагнитного клапана 38; аналогично поток через линию 20 топлива к горелке 16, когда отсечной клапан 36 открыт для потока, будет либо включен, либо выключен в зависимости от работы двухходового электромагнитного клапана 40. Кроме того, для учета изменений или вариаций длины линии 18 окислителя и линии 20 топлива в линии 18 окислителя включен гибкий шланг 42, и в линию 20 топлива включен гибкий шланг 44. Для предотвращения обратной вспышки через линию 18 окислителя и линию 20 топлива, в линии 18 окислителя включен обратный клапан 48. Для подавления пламени, образующегося в результате обратной вспышки горелки 16, в линии окислителя установлен подавитель 50 пламени, и в линии 20 топлива установлен подавитель 52 пламени.

Топливо и окислитель, выходящие из горелки 16, поступающие по линии 18 окислителя и по линии 20 топлива, немедленно начинают смешиваться по мере выхода из горелки 16, при этом топливо выходит в виде кольцевого потока, окружающего в представленной компоновке поток окислителя. Практически сразу после этого, по меньшей мере, частично смешанные топливо и окислитель, смешивающиеся под действием, по меньшей мере, турбулентности потока и обычной молекулярной диффузии, формируют горючую смесь, и эта горючая смесь воспламеняется искрой от искрового воспламенителя 54 (представлен схематично). Благодаря поддержанию скорости потока окислителя в линии 18 окислителя на уровне, по существу меньшем, чем требуется для полного сгорания поступающего по линии 20 топлива, при заданной скорости его потока, пламя горелки 16 очень сильно коптит, и образующаяся сажа оседает на любую поверхность, находящуюся на пути потока такого пламени. Хотя на фигурах 1 и 2 показана компоновка, в которой горелка 16 работает так, что топливо выходит из нее в виде кольца, окружающего окислитель, также предусмотрена компоновка, показанная на фигуре 3, при которой горелка 116 может быть выполнена таким образом, что окислитель по линии 19 будет поступать в виде кольцевого потока, окружающего поток топлива, поступающего по линии 20 топлива.

Специальная горелка 216 с поверхностным смешиванием показана на фигурах 5-7. Горелка 216, которая работает, в общем, в соответствии с компоновкой, представленной на фиг.3, то есть когда топливо поступает внутрь кольцевого потока окислителя, содержит наконечник 56, установленный коаксиально внутри кольцевого колпачка 58. Топливо поступает в наконечник 56 вдоль его продольной центральной оси по каналу 60, который закрыт на нижнем конце, и выходит из наконечника 56 через кольцевой набор каналов 62, каждый из которых соединен по потоку с каналом 60. Окислитель поступает в виде кольцевого потока к наконечнику 56 через кольцевой канал 66 и выходит из горелки 216 параллельно продольной центральной оси наконечника 56 через кольцевой канал 66, который окружает выходные отверстия каналов 62 и определяется внешней поверхностью наконечника 56 и внутренней поверхностью кольцевого колпачка 58. Когда окислитель выходит из горелки 216 параллельно продольной центральной оси наконечника 56, и топливо выходит из горелки 216 в виде множества мелких потоков, происходит очень быстрое перемешивание потоков топлива и окислителя, и горючая смесь топлива и окислителя будет формироваться практически сразу же за выходным отверстием горелки 216, где она может воспламеняться искровым воспламенителем, таким как искровой воспламенитель 54.

Как показано на фигуре 4, сажеобразующее сопло 216 установлено так, что его продольная центральная ось расположена коаксиально продольной центральной оси формы М для производства стекла, представленной схематично, так, что выходное отверстие горелки 216 находится на очень небольшом расстоянии от входного отверстия формы М. Благодаря быстрому перемешиванию потоков окислителя и топлива, выходящих из горелки 21б, пламя горелки 21б поступает на все внутренние поверхности формы М, контактирующие с расплавленным стеклом, для эффективного нанесения сажи на все такие поверхности, даже в области, находящейся в непосредственной близости к входному отверстию формы М. Предпочтительно для ограничения распространения пламени горелки 216 так, чтобы оно, соответственно, поступало внутрь формы М, установлен кольцевой кожух С, который представлен схематично. Кожух С установлен непосредственно за выходным отверстием горелки 216, и проходит практически до входного отверстия формы М.

На фиг.8 показан узел сопла 216 горелки с конкретным вариантом воплощения искрового воспламенителя 154. Искровой воспламенить 154 содержит электрод 70 и электрод 72 заземления, который проходит от отверстия 74 продувочного воздуха. На искровой воспламенитель 72 периодически подают напряжение для воспламенения потоков топлива и окислителя, которые выходят из сопла 216 горелки во время импульсов подачи потоков, и этот воспламенитель расположен на некотором расстоянии от сопла горелки, которое необходимо для перемешивания потоков топлива и окислителя до степени, достаточной для горения. Во время цикла генерирования сажи сопло 216 горелки устанавливают над формой, топливо и кислород подают в сопло 216 горелки, и на искровой воспламенитель 154 подают напряжение для воспламенения смеси.

В сопло 74 продувочного воздуха подают сжатый воздух от источника (не показан), и воздух, выходящий импульсами из сопла, проходит через наклоненные по направлению вниз каналы 76, направленные на электрод 70 и электрод 72 заземления, а также через наклоненные вверх каналы 78, которые направлены на переднюю поверхность сопла. Очистка головки для удаления накоплений сажи происходит после того, как сажеобразующая головка сопла 216 горелки выходит из положения над формой, и очистка происходит в ходе двух фаз. В течение первой фазы из сопла 216 выходит пламя, и через сопло 74 подают воздух, который дополнительно окисляет пламя для обеспечения сгорания накоплений сажи на сопле 216 и электродах 70, 72. В ходе второй фазы подачу топлива и кислорода к соплу на короткое время перекрывают, и на искровой воспламенитель 154 не подают напряжение, и для механического удаления рыхлой сажи в течение короткого периода времени прокачивают продувочный воздух.

Хотя выше был представлен и описан лучший, с точки зрения изобретателей, способ выполнения настоящего изобретения, для специалистов в данной области техники будут очевидны соответствующие модификации, вариации и эквиваленты описанного и представленного способа, без отхода от объема настоящего изобретения, причем его объем ограничен исключительно условиями прилагаемой формулы изобретения и ее юридическими эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ В ФОРМЫ ДЛЯ РАСПЛАВЛЕННОГО СТЕКЛА | 2005 |

|

RU2386595C2 |

| ГОРЕЛКА ДЛЯ СМАЗКИ ФОРМЫ ДЛЯ СТЕКЛЯННОЙ ПОСУДЫ | 2006 |

|

RU2413133C2 |

| ТОПЛИВНО-КИСЛОРОДНАЯ ГОРЕЛКА ДЛЯ ПЛАВИЛЬНОЙ ПЕЧИ, СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ РОЗЖИГОМ И КОНТРОЛЕМ ПЛАМЕНИ ТАКОЙ ГОРЕЛКИ | 2021 |

|

RU2755239C1 |

| СПОСОБ ПЛАВЛЕНИЯ ТВЕРДОЙ ШИХТЫ | 2011 |

|

RU2544221C1 |

| СПОСОБ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩЕГО МАТЕРИАЛА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И КИСЛОРОДОТОПЛИВНАЯ ГОРЕЛКА | 2002 |

|

RU2288193C2 |

| УПРАВЛЯЕМАЯ ИНЖЕКЦИЯ ТВЕРДЫХ ЧАСТИЦ | 2012 |

|

RU2627091C2 |

| СПОСОБ СЖИГАНИЯ, ВКЛЮЧАЮЩИЙ РАЗДЕЛЬНОЕ ИНЖЕКТИРОВАНИЕ ТОПЛИВА И ОКИСЛИТЕЛЯ, А ТАКЖЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2002 |

|

RU2288405C2 |

| Газовая горелка | 1983 |

|

SU1126772A1 |

| ГОРЕЛКИ ДЛЯ СТЕКЛОВАРЕННЫХ ПЕЧЕЙ, ОРИЕНТИРОВАННЫЕ ПОД УГЛОМ ВВЕРХ | 2015 |

|

RU2684792C2 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ГОРЕНИЯ ПОСРЕДСТВОМ ГОРЕЛКИ В СБОРЕ И ГОРЕЛКА В СБОРЕ | 2009 |

|

RU2474760C2 |

Изобретение относится к машине для производства стекла. Технический результат изобретения заключается в создании машины для производства стекла, в которой исключается возможность обратной вспышки от пламени сажеобразующей горелки. Машина для производства стекла содержит форму для производства стекла с внутренней полостью и устройство для нанесения сажи на внутреннюю поверхность формы. Устройство включает горелку с поверхностным перемешиванием, подсоединенную к источнику горючего углеродистого топлива и к источнику окислителя, и искровой воспламенитель, установленный между соплом горелки и упомянутой формой. На торце корпуса горелки выполнены первые выходные отверстия для топлива и вторые выходные отверстия для окислителя. Выходные отверстия выполнены в виде кольцевого рядя выходных отверстий. В кольцевом ряду выходные отверстия для топлива выполнены отдельными круговыми выходными отверстиями, а выходные отверстия для окислителя образованы отдельными щелями, которые чередуются в пределах ряда с круговыми выходными отверстиями и своим размером в длину ориентированы в радиальном направлении относительно упомянутого кольцевого ряда. 7 з.п. ф-лы, 8 ил.

| ПЕЧЬ для ПЛАВЛЕНИЯ, ОБЕЗВОЖИВАНИЯ И ОТСТОЯ КАРНАЛЛИТА | 0 |

|

SU393554A1 |

| Способ прессования металлического порошка | 1986 |

|

SU1340902A1 |

| JP 3153509 A, 01.07.1991 | |||

| US 5679409 A, 21.10.1997. | |||

Авторы

Даты

2008-06-27—Публикация

2003-05-27—Подача