ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к образованию управляемого, высокоскоростного, пневматического потока твердых частиц, которые могут быть инжектированы, например, в жидкость, такую как ванна расплавленного металла.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Многие промышленные процессы, особенно рафинирование металла, включают подачу твердых реагентов в тело жидкости. Ярким примером является добавление углеродистого материала и добавление извести и/или других шлакообразующих агентов в расплавленный металл в электродуговой печи (EAF), в которой обычно имеется фаза расплавленного шлака над фазой расплавленного металла. Настоящее изобретение обеспечивает предпочтительное устройство и способ, пригодные для осуществления деятельности этого типа.

В операциях EAF углерод инжектируется для реакции c расплавленным шлаком для уменьшения оксидов железа (восстановлением оксидов железа до металлического железа) и оптимизации вспенивания шлака. Это вспенивание приводит к снижению расхода электрода, уменьшению шума дуги, увеличению срока службы огнеупорной футеровки и общему улучшению экономии мощности и определенной термической эффективности. Углерод, инжектируемый через слой шлака, может намеренно повышать содержание углерода в расплавленном металле, когда требуется.

В операциях EAF известь может быть введена через боковые инжекторы для улучшения шлакового режима путем лучшего управления химическим составом шлака. Это регулирование шлака может приводить к более чистой среде цеха (меньший вынос пыли из печи) и уменьшению потерь извести в системе пылеулавливания, снижению удельного потребления извести, уменьшению стоимости обслуживания по сравнению с механическими системами, более быстрому растворению извести, связанному с увеличенной площадью поверхности, и общему улучшению технологической характеристики стали. Введение извести также участвует в десульфурации и удалении фосфора.

КРАТКАЯ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один аспект настоящего изобретения представляет собой устройство, содержащее

(A) камеру сгорания, имеющую первый и второй противоположные концы,

(B) горелку внутри указанной камеры сгорания на одном из указанных противоположных концах и подводы для топлива и для окислителя в указанную горелку снаружи указанного устройства;

(C) сопло, имеющее впуск и выпуск, причем впуск находится на другом из указанных противоположных концов указанной камеры сгорания,

(D) трубопровод, имеющий расположенный выше по потоку конец, закрытый вокруг выпуска указанного сопла, и открытый, расположенный ниже по потоку конец, и

(E) подающую трубу, имеющую впуск снаружи указанного устройства и выпуск в указанном трубопроводе между закрытым и открытым концами трубопровода, причем камера сгорания, указанное сопло, и трубопровод являются коаксиальными.

Другой аспект изобретения представляет собой способ, содержащий этапы, на которых

(A) подают топливо и окислитель в камеру сгорания указанного устройства через соответственные подводы для него и сжигают указанное топливо и окислитель в камере сгорания для образования потока горячего газа, содержащего продукты сгорания, причем поток проходит через указанное сопло в указанный трубопровод, и

(B) подают твердые частицы через подающую трубу в трубопровод и вовлекают твердые частицы в поток продуктов сгорания для образования смешанного потока, который выходит из открытого конца указанного трубопровода.

Еще один аспект изобретения представляет собой способ инжекции твердых частиц в электродуговую печь, в котором электродуговая печь содержит ванну расплавленного металла и слой шлака сверху ванны расплавленного металла, и в которой имеется слой, содержащий смесь шлака и расплавленного металла между ванной расплавленного металла и слоем шлака, причем способ содержит этапы, на которых осуществляют вышеупомянутый способ для образования высокоскоростного потока указанных твердых частиц, смешанных с указанным газом, и вводят указанный поток по направлению к ванне расплавленного металла на скорости так, что поток проникает в слой шлака или через слой шлака в указанную смесь шлака и расплавленного металла или через слой шлака и через указанную смесь к поверхности ванны расплавленного металла. Скорость потока твердых частиц, смешанных с газом, является управляемой для управления глубиной проникновения указанного потока. Высокоскоростное введение снижает расходование реактивных частиц (углерода с горючими газами) во время полета до ванны.

В других аспектах изобретения твердые частицы могут быть инжектированы, как описано здесь, в ванну расплавленного металла, которая не имеет слоя шлака, или в обжиговую печь, печь или химический реактор.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

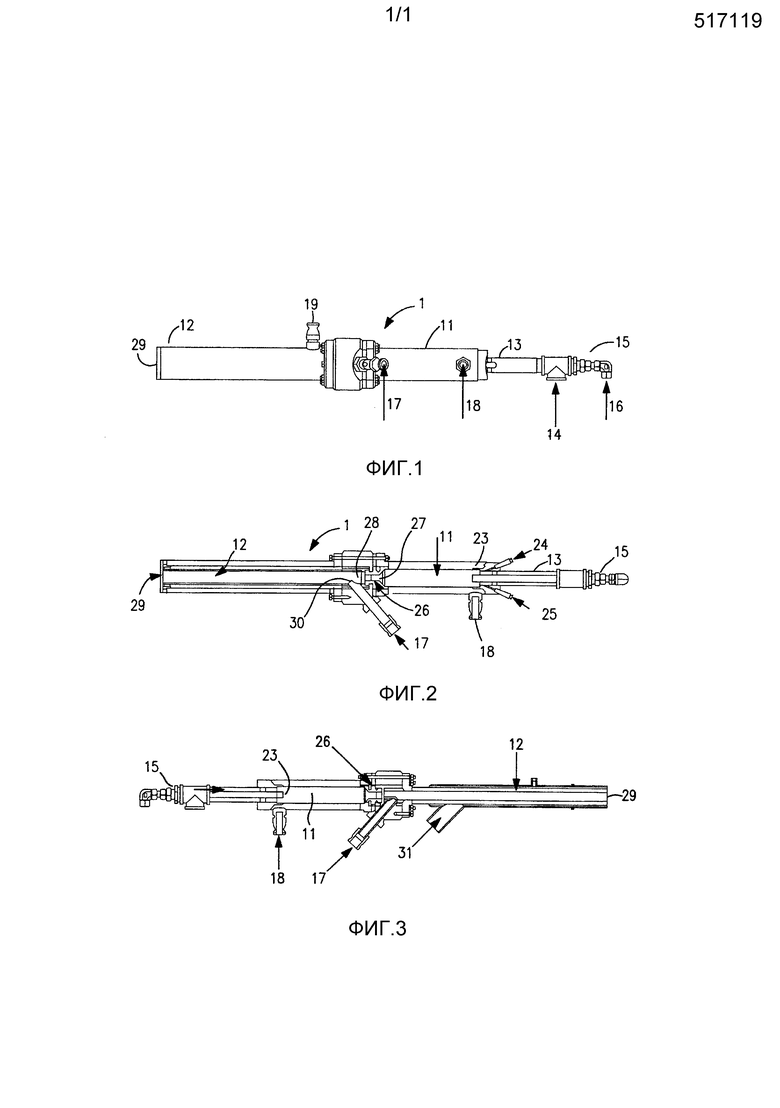

Фиг. 1 представляет собой наружный вид инжектора согласно изобретению.

Фиг. 2 представляет собой вид в поперечном сечении инжектора по Фиг. 1.

Фиг. 3 представляет собой вид в поперечном сечении другого варианта выполнения инжектора согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг. 1 и 2 показывают внешний вид и вид в поперечном сечении инжектора 1. Инжектор, как видно на Фиг. 2, повернут на 90 градусов вокруг его продольной оси по сравнению с видом, показанном на Фиг. 1.

Со ссылкой на Фиг. 1, инжектор 1 включает в себя снабженную водоохлаждающим кожухом камеру сгорания, обозначенную позицией 11. Трубопровод 12 продолжается от одного конца камеры 11 сгорания, а линия 13 подачи окислителя и линия 15 подачи топлива продолжаются от другого конца камеры 11 сгорания. Линия 13 подачи окислителя включает подвод 14 окислителя, который может быть соединен с источником окислителя. Линия 15 подачи топлива включает подвод 16 топлива, который может быть соединен с источником топлива. Труба 17 используется для подачи твердых частиц в инжектор 1, что описано более подробно ниже. Инжектор 1 является предпочтительно охлаждаемым водой, циркулирующей через проходы внутри стенок камеры 11 сгорания и трубопровода 12. Охлаждающая вода предпочтительно подается через подвод, например, подвод 18 охлаждающей воды, и предпочтительно выходит из инжектора 1 через отвод, например, отвод 19 охлаждающей воды.

Далее на фигуре 2 можно другие части инжектора 1. Горелка 23 установлена внутри камеры 11 сгорания на одном конце камеры 11 сгорания. Линия 13 подачи окислителя и линия 15 подачи топлива подают окислитель и топливо (соответственно) горелке 23. Предпочтительно линии 13 и 15 расположены концентрически, а линия 15 подачи топлива, коаксиально выровнена к линии 13 подачи окислителя. Открытые концы линий 13 и 15 внутри камеры 11 сгорания образуют предпочтительную форму горелки 23. Обеспечено устройство 24 запального факела с искровом воспламенителем для воспламенения горючей смеси топлива и окислителя в камере 11 сгорания. Также обеспечено напорное отверстие 25, которое подключается к камере 11 сгорания.

На конце камеры 11 сгорания, противоположном концу, где расположена горелка 23, находится сопло 26. Тогда как показана конфигурация сходящегося-расходящегося сопла, изобретение может быть осуществлено с любым расширяющимся соплом, например, сходящимся (в направлении потока газа через сопло), а не сходящимся-расходящимся. Сопло 26 имеет впуск 27 сопла, который открывается к внутренней стороне камеры 11 сгорания. Газы, которые входят во впуск 27, проходят через сопло 26 и далее выходят из сопла 26 через выпуск 28 сопла.

Оптимальные размеры сопел для любого приведенного варианта выполнения инжектора 1 будет зависеть от величины тяги, требуемой для подходящего количества твердых частиц, вводимых указанным инжектором. Более высокие скорости подачи твердых частиц будут соответственно требовать более высокого количества движущего газа для обеспечения эффективной начальной скорости. Конструкция сопла обеспечивает широкий диапазон доступных практических давлений подачи. Добавление компрессора для увеличения доступного давления подачи является возможным и будет зависеть от преимуществ для оправдания его стоимости. При обстоятельствах, когда давление подачи топлива является нецелесообразно высоким, давление камеры сгорания ограничено этим параметром. Размеры сопла будут относительно большими для этих условий для того, чтобы создавать требуемое количество газа для достаточного движения.

Выпуск 28 сопла 26 открывается в один конец трубопровода 12. Другой конец 29 трубопровода 12 открывается в окружающую среду, например, внутреннюю область электродуговой печи.

Вышеупомянутая труба 17 заканчивается в отверстии 30, которое находится внутри трубопровода 12 предпочтительно вблизи конца трубопровода 12, который является выпуском 28 сопла 26. Ось трубы 17 в отверстии 30 является наклонной к оси трубопровода 12 и к оси сопла 26, образуя угол предпочтительно 10-80 градусов. Предпочтительно камера 11 сгорания, сопло 26 и трубопровод 12 являются коаксиальными друг другу.

Другой вариант выполнения показан на Фиг. 3. Обеспечен дополнительный подвод 31, через который дополнительный газ, предпочтительно окисляющая текучая среда, имеющая содержание кислорода выше, чем 21%, добавляется для смешивания с или для окружения смеси твердых частиц и продуктов сгорания, которые образуются в трубопроводе 12. Дополнительный газ может быть при температуре окружающей среды или может быть предварительно нагрет.

ПРИМЕР 1

Этот пример дает более конкретное пояснение в качестве иллюстрации одного варианта выполнения инжектора.

Стенки камеры 11 сгорания предпочтительно изготовлены из металла, например, меди в этом примере, для более быстрого рассеивания тепла от реакций сгорания и предотвращения разрушения оборудования. Камера сгорания в этом примере имеет длину около 12 дюймов с внутренним диаметром 2,125 дюймов.

На горелочном конце камеры 11 сгорания представлен латунный концевой элемент, который охлаждается циркулирующей охлаждающей водой. Этот латунный концевой элемент имеет средства для установки газовой горелки 23 кислород/природный газ. Топливный трубопровод 15 представляет собой 3/4 дюйма SS316 трубку, тогда как кольцеобразная кислородная труба 13 представляет собой 1,5 дюйма SCH40 ниппель из нержавеющей стали. Концентричность двух труб 13 и 15 поддерживается посредством набора паучковых центрирующих деталей. Эта сборка горелки ввинчивается в латунный концевой элемент на одном конце камеры 11 сгорания. Топливное сопло на конце горелки 23 представляет собой куполообразное сопло для стабилизации сгорания и изготовлена из Inconel 601 для лучшего сопротивления высокотемпературному окислению. Однако другие варианты выполнения этого устройства настоящего изобретения не обязательно включают водоохлаждаемую камеру 11 сгорания.

На другом конце камеры 11 сгорания представлен фланец, изготовленный из меди, который содержит сходящееся-расходящееся (C-D) сопло 26. Этот фланец имеет сквозные отверстия, проходящие поперечно его ширине, расположенные по окружности вокруг сопла, через которое течет охлаждающая вода, и предотвращает перегрев сопла. Диаметр горловины сопла в этом примере составляет 0,8 дюйма, а его выходной диаметр составляет 1,0 дюйма. Угол расхождения этого сопла 26 составляет 8,3 градусов относительно оси сопла, а длина горловины сопла составляет около 0,79 дюйма.

Смежно фланцу сопла представлен латунный элемент, который вмещает впускную трубу 17 подачи твердых частиц и трубопровод 12. Этот латунный элемент имеет сквозные отверстия, проходящие поперечно его толщине, для течения охлаждающей воды. Впускная труба 17 подачи твердых частиц проходит под углом 50 градусов относительно оси инжектора. Трубопровод 12, который вмещает в себя твердые частицы с горячими продуктами сгорания из камеры сгорания, изготовлен из 1,5 дюйма SCH 80 латунной трубы. Трубопровод предпочтительно прикреплен к остальной части инжектора 11, но физически не приварен к любому другому элементу, тем самым являясь заменяемым компонентом. Причина для создания этого элемента заменяемым компонентом представляет собой постепенный износ и стирание из-за абразивного действия твердых частиц на стенки трубы. Охлаждающая вода течет внутри проходов вдоль длины этой трубы и делает U-образный поворот на передней поверхности трубопровода для течения обратно к отводу охлаждающей воды. Передняя поверхность трубопровода, которая обозначает выход трубопровода, изготовлена из меди и выполнена так, что охлаждающая вода, текущая при непосредственном контакте с ним, удерживает его от перегрева.

ФУНКЦИОНИРОВАНИЕ

Функционирование инжектора 1 включает сгорание топлива и окислителя, которые подаются в камеру 11 сгорания, течение и расширение потока газовых продуктов сгорания, образующихся в этом сгорании, через сходящееся/расходящееся сопло 26, подачу твердых частиц через трубу 17 в трубопровод 12 и вовлечение твердых частиц в поток продуктов сгорания, и течение результирующего объединенного потока твердых частиц и газов из трубопровода 12 для требуемого применения.

Сначала обратимся к сгоранию, топливо и окислитель подают в камеру 11 сгорания. Предпочтительное топливо представляет собой любой горючий газовый состав, например, природный газ, любые другие углеводороды, которые являются газами в условиях окружающей среды, например, пропан, газ коксовой печи, отходящий газ доменной печи, отходящий газ от других химических или нефтехимических операций и смеси любых из них. Изобретение также может быть осуществлено с использованием в качестве топлива распыленного жидкого углеводорода, например, керосина, нефтяного топлива или других горючих составов, которые являются жидкими в условиях окружающей среды.

Окислитель должен, разумеется, содержать кислород. Тогда как воздух и обогащенный кислородом воздух являются пригодным, окислитель предпочтительно имеет более высокое содержание кислорода, например, по меньшей мере, 50%, а более предпочтительно, по меньшей мере, 90%.

Отношение топлива к окислителю, подаваемому камере сгорания, предпочтительно является достаточным для обеспечения стехиометрически полного сгорания топлива.

Состав реактивных движущих газов может быть управляемым от окислительного до восстановительного. Например, это может быть пригодно для запуска обогащения топливом движущих газов, чтобы минимизировать реакцию с углеродными частицами или для увеличения реакции предварительного восстановления для инжекции оксида железа, содержащего печную пыль.

Сгорание топлива и окислителя в камере 11 сгорания производит газовые продукты сгорания, которые в общем будут включать горючие радикалы, водород, монооксид углерода, двуокись углерода, водяной пар и кислород, а также возможно инертные компоненты, которые не участвуют в сгорании, например, азот.

Топливо и окислитель подаются в камеру сгорания в достаточном количестве так, что давление всех газовых компонентов внутри камеры 11 сгорания составляет 20-150 фунт/кв.дюйм изб. Газовые продукты сгорания проходят в и через сходящееся/расходящееся сопло и выходят из этого сопла при скорости порядка 500-5000 футов в секунду (fps), а предпочтительно при скорости 2000-4000 футов в секунду. Температура этого потока обычно составляет 3500°F-5000°F. Твердые частицы, подаваемые через трубу 17 в трубопровод 12, могут быть любыми частицами с возможностью участвовать в любой химической реакции или физическом эффекте при достижение и контакте с требуемым целевым материалом (т.е. слой шлака и/или смесь шлака и расплавленного металла и/или ванна расплавленного металла). Примеры твердых частиц включают материалы, которые обеспечивают углерод в элементарной и/или высоковосстановленной форме, например, древесный уголь и кокс, другие твердые реагенты, например, известь; материалы, которые являются реактивными или инертными, например, диоксид кремния, щелочные или щелочноземельные металлические соединения, включающие силикат натрия, хлорид натрия, силикат калия, хлорид калия, оксид натрия, оксид калия, оксид магния, хлорид магния или другие галогениды и подобное. Предпочтительные твердые частицы включают углеродосодержащие материалы (например, уголь, нефтяной кокс и подобное), известь и печную пыль EAF.

Твердые частицы имеют предпочтительно форму частиц с размером частиц в диапазоне до 2 мм. Твердые частицы перемещаются в и через трубу 17 в трубопровод посредством использования подходящего механизма, например, роторного подающего механизма. Специалист в области техники принимает во внимание многие известные и имеющиеся в продаже механизмы, которые могут подавать такие материалы с помощью подающей трубы, например, трубы 17, в устройство, например, инжектор 1. Твердые частицы могут подаваться в сочетании с перемещением газа, например, воздуха или азота. Твердые частицы подаются со скоростью, которая обычно находится в диапазоне 50 фунтов в минуту-300 фунтов в минуту на инжектор, учитывая, что некоторые инжекторы могут быть установлены в EAF, в зависимости от материала, который требуется для инжекции, а также от размера периодического процесса с использованием твердых частиц, когда известное количество материала подлежит обработке.

Твердые частицы из трубы 17 и газовый поток из сопла 26 объединяются и текут в виде объединенного потока через трубопровод 12 и из конца 29 трубопровода 12.

Инжектор 1 охлаждается вдоль всей его длины для поддержания целостности не только различных элементов, но и уплотняющих прокладок на соединениях. Контур охлаждающей воды, если он используется, предпочтительно имеет центробежный насос в нем для поднятия давления. Обычно расход воды через инжектор 1 приблизительно составляет 40-45 галлонов в минуту.

Конструкция сходящегося-расходящегося сопла также позволяет реализацию условий разрежения на подводе 30 твердых частиц в трубопроводе при нормальном режиме пламени. Степень разрежения на этом участке зависит от скорости горения горелки для определенной конструкции сопла. Условия разрежения (отрицательного давления) являются существенными, так как они имеют положительное влияние на поток твердых частиц из подающего устройства твердых частиц инжектору, а также защитную меру безопасности, которая предотвращает обратный поток горячих газов от инжектора в подающее устройство твердых частиц через рукав подачи твердых частиц.

Устройство может функционировать при различных скоростях горения для определенной конструкции сопла, причем каждая соответствует соответствующему давлению камеры сгорания. При увеличении скорости горения создается давление камеры сгорания и получающаяся в результате тяга, создаваемая струей пламени. Характеристика устройства в части ускорения частиц находится в сильной зависимости от длины трубопровода, тем самым определяя продолжительность пребывания частиц в контакте с движущим газом внутри трубопровода. Более долгое время пребывания в силу более длинного трубопровода способствует большей степени обмена инерцией между газовой фазой и частицами. Однако как только частицы достигают их конечных скоростей при этих условиях, дополнительный контакт с газовой фазой этап не гарантирует любого значительного увеличения скорости. В связи с этим продолжение увеличения длины трубопровода достигает точки, за пределами которой отсутствует дополнительное преимущество в скорости объединенного потока.

Давление в камере сгорания текущей конструкции может быть гибко варьируемым между 20-100 фунт/кв.дюйм изб. для определенной конструкции сходящегося-расходящегося сопла в зависимости от уровня требуемой тяги. Функционирование при более высоких давлениях в камере с использованием газового топлива, такого как природный газ, обычно ограничено его давлением подачи. В связи с этим в местах, где давление подачи природного газа является не достаточным, должны быть приняты другие меры, например, изменение конструкции сопла пропорционально для поддержания требуемой величины тяги или добавление сжатия с помощью компрессора.

Настоящее изобретение является особенно пригодным для инжекции твердых частиц в жидкие ванны, например, ванны расплавленного металла, например, представленные в сталеплавильных печах, включая электродуговые печи. Углеродистый материал, например, древесный уголь и/или кокс, может быть продвинут в расплавленный металл, даже через слой шлака, который традиционно присутствует на поверхности расплавленного металла.

Настоящее изобретение обеспечивает многие преимущества, включая эти:

Ускорение твердых реактивных частиц при скорости подачи больше, чем 50 фунтов в минуту, в твердофазном режиме подачи для достаточно высоких скоростей, чтобы содействовать передачи к целям на расстоянии больше, чем 5 футов, используя сверхзвуковую кислородно-топливную струю пламени.

Управление инерцией частиц благодаря управлению тягой, определяемой струей пламени или величиной кислородно-топливного сгорания.

Управление загрузкой массы частиц в этот двухфазный поток регулированием количества горячего движущего газа, создаваемого для придания определенной скорости инжекции частицам реагента.

Это может быть использовано в качестве устройства плавления/резки лома вблизи области струи посредством изменения химического состава струи пламени.

Это может быть применено в качестве твердотопливной кислородной горелки, которая использует реакции сгорания потока кислорода (при температуре окружающей среды) с потоком твердого топлива, который подвергается термическому и химическому воздействию на месте.

Это может быть применено для перемещения твердых реагентов для зоны длительной реакции посредством использования способности образования переменной тяги устройства, например, устройства подачи угля в печах обжига для губчатого железа.

Это увеличивает скорости частиц для более высоких проникающих способностей для уменьшения эффекта рассеянных аэродинамических сил. Поддержание траектории и минимальное время полета внутри печной атмосферы являются в связи с этим ключевыми преимуществами.

Улучшение реакционной способности за счет предварительного нагрева химического реагента при его доставке к зонам реакции, которые могут быть в непосредственной близости или на несколько диаметров ниже по потоку от устройства.

Химический состав в пламенной горелке может быть изменен, чтобы создавать высокотемпературную кислородную струю, если требуется, которая может быть в дальнейшем использована для других целей, требующих способности химической реакции с кислородом.

Сгорание в горелке и в связи с этим образование тяги и инерция частиц могут регулироваться.

Более высокая удельная тяга движущей среды. Другими словами, тяга, создаваемая на единицу массы двигающего газа, является намного выше с помощью использования настоящего подхода к кислородно-топливному сгоранию по сравнению с холодной движущей средой.

Подобная или более высокая степень ускорения частиц является возможной с помощью использования меньшего количества горячего движущего газа (большая загрузка массы частиц в двухфазный поток) по сравнению с обычными пневматическими подходами, использующими холодную движущуюся среду.

Это изобретение исключает недостатки других пневматических средств, применяющих воздух в качестве движущей среды, которые должны включать затраты на цену воздушных компрессоров, а также расходы, которые учитывают потребности в энергии для нагревания холодного движущего воздуха от условий окружающей среды до печной температуры. Также азот из воздуха может вызвать проблемы чистоты стали.

Способность управлять сгоранием реактивных твердых частиц реагента, если они являются горючими, посредством изменения количества горячего реактивного газа доступного на единицу массы твердого реагента. Таким образом, это изобретение может использоваться для инжекции твердых частиц реагентов посредством уменьшения количества свободного кислорода, присутствующего в потоке горячего движущего газа. Альтернативно изобретение может использоваться для сжигания твердого реагента в качестве топлива, если требуется дополнительное тепло в печи.

Предварительно нагретый объединенный поток газа и твердых частиц менее вероятно вовлекает горячие печные газы из-за меньших разностей в плотности, тем самым улучшая компактность/связность двухфазного потока. С другой стороны, использование холодной движущей среды является недостатком с этой точки зрения.

Предложена минимизация проблем зарастания выхода инжектора из-за разбрызгивания шлака/жидкого металла, вследствие присутствия сверхзвуковой высокоинертной, высокотемпературной кислородно-топливной струи пламени.

Улучшение инжекции и реактивной способности объединенного содержащего твердые частицы потока с жидкой ванной вызывают раннее устойчивое вспенивание шлака. Это может иметь потенциальное влияние на технологический выход и снижает потребление электроэнергии.

Способность использования твердых частиц, которые могут быть типичным потоком технологических отходов (переработанная пыль EAF) или потоком химического реагента, который может участвовать в химической реакции с целевым реагентом (расплавом или газовым потоком) с последующим технологическим преимуществом.

Высокая скорость инжекции также способствует улучшенной эффективности инжекции частиц, что приводит к уменьшению выноса частиц с отходящими газами печи.

Другие преимущества изобретения включают:

Уменьшение влияние эффекта турбулентности на разбивание потока твердых частиц, по сравнению с традиционными методами инжекции порошка.

Предварительно нагретые частицы углерода могут увеличивать кинетику реакций с шлаком FeO, если химическая реакция является управляемой.

Уменьшение потерей в расчете на FeO в конечном шлаке.

Можно снижать долю потерь углерода на непрореагировавших углерода в шлаке (затягивание).

Сверхзвуковая струя пламени может предварительно нагревать и расплавлять лом в непосредственной близости устройства.

Восстановление требуемого слоя пенистого шлака после прерывания процесса.

Более высокая эффективность инжекции углерода, более низкие потери углерода через четвертое отверстие.

Уменьшение потребления электроэнергии и уменьшение износа футеровки за счет лучшего вспенивания шлака.

Пригодно для повторного науглероживания ванны расплавленного металла, если требуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННОЕ УСТРОЙСТВО ИЗ ГОРЕЛКИ И ФУРМЫ ДЛЯ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2009 |

|

RU2494324C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ, МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И/ИЛИ ШЛАКОВ | 2011 |

|

RU2550438C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ, МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И/ИЛИ ШЛАКОВ, А ТАКЖЕ ИНЖЕКТОРНОЕ УСТРОЙСТВО | 2003 |

|

RU2301837C2 |

| СПОСОБ ИНЖЕКЦИИ КИСЛОРОДА | 2007 |

|

RU2449025C2 |

| УЛУЧШЕННАЯ ПЛАЗМЕННО-ИНДУЦИРУЕМАЯ ФЬЮМИНГОВАЯ ПЕЧЬ | 2020 |

|

RU2840987C1 |

| Способ восстановления дисперсной окиси железа и получения расплавленного чугуна и устройство для его осуществления | 1980 |

|

SU938747A3 |

| УСТРОЙСТВО ИНЖЕКТОРА КОГЕРЕНТНОЙ СТРУИ | 1998 |

|

RU2192481C2 |

| УСТРОЙСТВО ДЛЯ ПРЕВРАЩЕНИЯ ВРЕДНЫХ ОТХОДОВ В БЕЗВРЕДНЫЕ | 1992 |

|

RU2107103C1 |

| СПОСОБ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩЕГО МАТЕРИАЛА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И КИСЛОРОДОТОПЛИВНАЯ ГОРЕЛКА | 2002 |

|

RU2288193C2 |

| РЕГУЛИРОВАНИЕ ЦИРКУЛЯЦИИ ГАЗА В СТЕКЛОВАРЕННОЙ ПЕЧИ | 2012 |

|

RU2612758C2 |

Изобретение относится к области металлургии и может быть использовано для образования смешанного потока твердых частиц и горячего газа и инжекции его в печь. Для образования смешанного потока подают топливо и окислитель в камеру сгорания устройства для образования смешанного потока твердых частиц и горячего газа, сжигают топливо и окислитель в камере сгорания для образования потока горячего газа, содержащего продукты сгорания, который проходит через сопло в упомянутый трубопровод, и подают твердые частицы через упомянутую подающую трубу в трубопровод и вовлекают твердые частицы в поток продуктов сгорания для образования смешанного потока твердых частиц и горячего газа, который выходит из открытого конца трубопровода. Изобретение позволяет инжектировать смешанный поток твердых частиц и горячего газа в электродуговую печь, содержащую ванну расплавленного металла и слой шлака, или в обжиговую печь, или химический реактор. 3 н. и 2 з.п. ф-лы, 3 ил.

1. Способ образования смешанного потока твердых частиц и горячего газа, содержащий этапы, на которых

(A) подают топливо и окислитель в камеру сгорания устройства для образования смешанного потока твердых частиц и горячего газа, содержащего

камеру сгорания, имеющую первый и второй противоположные концы,

горелку внутри указанной камеры сгорания на одном из упомянутых противоположных концах и подводы для топлива и для окислителя в горелку снаружи указанного устройства,

сопло, имеющее впуск и выпуск, причем впуск находится на другом из противоположных концов камеры сгорания,

трубопровод, имеющий более высокий по потоку конец, закрытый вокруг выпуска сопла и открытый более низкий по потоку конец, и

подающую трубу для подачи твердых частиц, имеющую впуск снаружи указанного устройства и выпуск в упомянутом трубопроводе между закрытым и открытым концами трубопровода,

причем камера сгорания, сопло и трубопровод являются коаксиальными, а топливо и окислитель подают через соответственные подводы,

(B) сжигают топливо и окислитель в камере сгорания для образования потока горячего газа, содержащего продукты сгорания, который проходит через сопло в упомянутый трубопровод, и

(С) подают твердые частицы через упомянутую подающую трубу в трубопровод и вовлекают твердые частицы в поток продуктов сгорания для образования смешанного потока твердых частиц и горячего газа, который выходит из открытого конца трубопровода.

2. Способ инжекции смешанного потока твердых частиц и горячего газа в электродуговую печь, причем печь содержит ванну расплавленного металла, слой шлака поверх ванны расплавленного металла, и слой, содержащий смесь шлака и расплавленного металла между ванной расплавленного металла и слоем шлака, характеризующийся тем, что осуществляют образование высокоскоростного потока твердых частиц, смешанных с горячим газом, способом по п.1 и вводят упомянутый поток по направлению к ванне расплавленного металла со скоростью, регулируемой так, что поток проникает в слой шлака или через слой шлака в указанную смесь шлака и расплавленного металла или через слой шлака и через указанную смесь шлака и расплавленного металла с углублением в поверхность расплавленного металла.

3. Способ инжекции смешанного потока твердых частиц и горячего газа в печь, характеризующийся тем, что осуществляют образование высокоскоростного потока твердых частиц, смешанных с горячим газом, способом по п.1 и вводят упомянутый поток в печь.

4. Способ по п. 3, в котором печь содержит расплавленный металл, а упомянутый поток углубляют в поверхность расплавленного металла.

5. Способ по п.3, в котором печь является обжиговой печью или химическим реактором.

| Устройство для мокрого разламывания | 1931 |

|

SU28097A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Линия раскроя листовых материалов | 1980 |

|

SU918093A1 |

| Устройство допускового контроля | 1983 |

|

SU1170386A1 |

| УНИВЕРСАЛЬНАЯ КОМБИНИРОВАННАЯ ФУРМА С ПОДВИЖНЫМИ ЭЛЕМЕНТАМИ, ВЫПОЛНЯЮЩИМИ ФУНКЦИИ ГОРЕЛКИ И ПРОДУВОЧНОЙ ТРУБЫ | 1999 |

|

RU2211248C2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| КОМБИНИРОВАННАЯ ГОРЕЛКА | 1998 |

|

RU2142096C1 |

Авторы

Даты

2017-08-03—Публикация

2012-12-21—Подача