Изобретение относится к кабелю со слоем покрытия, сделанным из отходов.

В частности, настоящее изобретение относится к кабелю, имеющему по меньшей мере одну жилу, содержащую по меньшей мере один передающий элемент и по меньшей мере один слой покрытия, причем упомянутый слой покрытия сделан из материала покрытия, содержащего по меньшей мере один полиэтилен, полученный из отходов.

Помимо этого, изобретение относится к способу изготовления этого кабеля.

В описании изобретения и в его формуле термин «жила» кабеля означает структуру-полуфабрикат, содержащую следующее: такой передающий элемент, как передающий электроэнергию элемент, передающий оптический сигнал элемент, или элемент, который передает и электрический, и оптический сигналы; и по меньшей мере одну электрическую изоляцию либо, соответственно, по меньшей мере один оболочечный элемент (например, трубку, оболочку, микрооболочку или жилу, в которой выполнены пазы), или по меньшей мере два элемента, один из которых является элементом электрической изоляции, а другой - оболочечным элементом, расположенных в радиальном наружном направлении по отношению к соответствующему передающему элементу.

В данном описании изобретения и в его формуле термин «передающий электроэнергию элемент» указывает любой элемент, который может передавать электроэнергию, например, металлический провод. Например, в случае кабеля для доставки или распределения электроэнергии среднего/высокого напряжения (среднее напряжение: в приблизительных пределах 1-30 кВ; и высокое напряжение: более 30 кВ) «жила» кабеля также имеет внутренний полупроводящий слой покрытия, расположенный в радиально внешнем положении по отношению к проводному элементу; внешний полупроводящий слой покрытия, расположенный в радиально внешнем положении по отношению к элементу электроизоляции; металлическую экранирующую оболочку, расположенную в радиально внешнем положении по отношению к упомянутому внешнему полупроводящему слою покрытия; и наружный слой, расположенный в радиально внешнем положении по отношению к упомянутой металлической экранирующей оболочке.

В данном описании изобретения и в его формуле термин «передающий оптический сигнал элемент» указывает передающий элемент, имеющий по меньшей мере одно оптическое волокно. Поэтому этот термин обозначает и одиночное оптическое волокно, и множество оптических волокон, сгруппированных вместе с образованием жгута оптических волокон или расположенных параллельно друг другу и покрытых общим покрытием с образованием полосы оптических волокон. В случае оптического кабеля «жила» кабеля также содержит: слой покрытия, расположенный в радиально внешнем положении по отношению к имеющей пазы жиле; слой упрочнения против растяжения в радиально внешнем положении по отношению к упомянутому внешнему слою покрытия; и наружный слой, расположенный в радиально внешнем положении по отношению к упомянутому слою упрочнения против растяжения.

В данном описании изобретения и в его формуле термин «смешанный электрооптический передающий элемент» указывает элемент, передающий и электроэнергию, и оптические сигналы в соответствии с поясняемыми выше определениями.

В данном описании изобретения и в его формуле термин «слой покрытия» означает любое покрытие, нанесенное на передающий элемент кабеля в защитных целях, например, для предотвращения повреждений передающего элемента из-за механических напряжений, возникающих во время изготовления, монтажа и эксплуатации.

Изобретение также относится к кабелю со множеством определяемых выше жил, известных в данной области техники под названием «биполярный кабель», «триполярный кабель» и «многополярный кабель» - в зависимости от числа жил в нем (в упомянутых случаях две, три или более, соответственно).

В соответствии с поясняемыми выше определениями настоящее изобретение относится к кабелям, имеющим одну или более жил любого типа. То есть изобретение относится к одно- или многополярным кабелям электрического типа для доставки или распределения электроэнергии, или оптического типа, имеющим по меньшей мере одно оптическое волокно, или смешанного типа: энергетического/для электросвязи.

В настоящее время возможность использования получаемых из отходов полимеров для изготовления новых продуктов является проблемой растущей важности по экологическим причинам и для снижения себестоимости.

В области изготовления кабелей уже предпринимались некоторые попытки применять повторно использованные полимерные материалы, в частности, поливинилхлоридные или этиленовые полимеры, получаемые из старых кабельных оболочек. Эти повторно используемые полимерные материалы обычно применяются для изготовления слоя покрытия кабелей.

Например, документ JP 2002/080671 раскрывает поливинилхлоридный повторно переработанный пластмассовый состав, получаемый смешиванием и плавлением покрывающей пластмассы и оболочек старых кабелей и состоящий из: (А) поливинилхлорида и (Б) полиэтилена или сшитого силаном полиэтилена с хлорированным полиэтиленом. Этот полимер на основе поливинихлорида считается целесообразным для изготовления кабельных оболочек.

Документ JP 2001/098124 относится к термопластному полимерному составу и к электрокабелю, покрытому этим составом. Термопластный полимерный состав содержит: (А) 1-99 весовых частей полимерного состава, содержащего поливинихлоридный полимер и полиэтиленовый полимер; причем упомянутый поливинихлоридный полимер и полиэтиленовый полимер получены из старых электрокабелей; и (Б) 1-99 весовых частей многофазного привитого сополимера, содержащего (i) 5-99 вес.% термопласто-эластомерных единиц, и (ii) 1-95 вес.% единиц винилового полимера, причем одна из единиц формирует дисперсную фазу с размером частиц 0,001-10 мкм в других единицах. Упомянутый полимерный состав обладает хорошей гибкостью и технологичностью при его использовании в качестве изолирующего слоя или оболочки для кабеля.

Документ JP 2002/363364 относится к повторно использованному поливинихлоридному полимерному составу, содержащему пластификатор с молекулярным весом по меньшей мере 500, например, пластификатор на основе тримеллитата, сложного полиэфира или эпоксидной смолы. Упомянутый состав целесообразен в использовании в качестве материалов покрытия для электрокабелей.

Документ JP 2002/363363 относится к повторно переработанному полимерному составу, содержащему поливинихлорид, и к электропроводу или кабелю, выполненному из него. Этот состав содержит 100 весовых частей смеси 99:1-70:30 поливинихлоридного полимера, обычно являющегося повторно использованным материалом и полиолефиновым полимером; и 1-20 весовых частей от 100 весовых частей упомянутой смеси из блоксополимера акрилового полимера и гидрированного полибутадиена в соотношении 50:50-10:90. Упомянутый состав целесообразен для использования в качестве материала покрытия проводов и кабелей.

Документ JP 2002/103329 относится к способу утилизации использованной виниловой пленки (например, поливинихлоридных пленок) для сельского хозяйства. Согласно этому способу грубо нарезают использованные виниловые пленки; удаляют такие примеси, как металлы и песок, из нарезанных кусков; направляют в нагреватель-смеситель высушенную взбитую массу, полученную размалыванием, промывкой, обезвоживанием и высушиванием упомянутых кусков; пластификатор, стабилизатор нагрева и пр. добавки; нагревают упомянутые материалы; подают смесь в полурасплавленном состоянии в охладитель-смеситель; направляют их, с перемешиванием, в экструдер; экструдируют их в нагретом состоянии; пропускают через водяную баню и гранулируют. Полученные гранулы высушивают для формирования состава, из которого формуют оболочечный материал для электрокабеля. Упомянутый электрокабель имеет хорошие свойства, сравнимые с кабелем, имеющим первоначальную поливинихлоридную оболочку.

Но использование утилизированных полимеров может иметь некоторые недостатки. В частности, заявитель обнаружил, что использование утилизированного полиэтилена может дать слои покрытия с низкими механическими свойствами, как то: разрушающее напряжение, удлинение при разрыве, стойкость к растрескиванию под влиянием условий окружающей среды, по сравнению с изначальными полимерными материалами. Помимо этого, упомянутые слои покрытия могут иметь ухудшенный внешний вид, в основном, из-за образования дефектов на их поверхности, например образования мелких агломератов, которые не только ухудшают внешний вид и нарушают гладкость, но также и снижают их механические характеристики.

Заявитель полагает, что упоминаемые выше недостатки могут быть обусловлены частичным ухудшением качеств полиэтилена под длительным воздействием солнечного света или погодных условий, и/или повторной переработки упомянутого полиэтилена; причем это ухудшение качеств является причиной снижения механических характеристик и технологичности.

Заявитель обнаружил, что полиэтилен, изготовленный из отходов, в частности, полиэтилен, полученный из сельскохозяйственных пленок, целесообразно использовать для изготовления слоя покрытия кабеля. В частности, заявитель обнаружил, что введение по меньшей мере одного полиэтилена с плотностью выше 0,940 г/куб. см в упомянутый утилизированный полиэтилен позволяет получить слой покрытия, способный устранить указанные выше недостатки. Фактически, упомянутый материал покрытия можно целесообразным образом использовать в изготовлении слоя покрытия кабеля; при этом этот слой покрытия обеспечивает механические характеристики (в частности, разрушающее напряжение при разрыве и прочность на разрыв), сравнимые с характеристиками изначального полиэтилена. Упомянутый слой покрытия имеет хорошую теплостойкость под давлением. Упомянутый слой покрытия обладает повышенной стойкостью к растрескиванию под воздействием факторов окружающей среды по сравнению со слоем покрытия, полученным только из утилизированного полиэтилена.

Первый аспект настоящего изобретения относится к кабелю, содержащему по меньшей мере одну жилу, включающую в себя по меньшей мере один передающий элемент и по меньшей мере один слой покрытия, выполненный из материала покрытия, содержащего:

- по меньшей мере первый полиэтилен с плотностью не более 0,940 г/куб. см; предпочтительно не менее 0,910 г/куб. см; более предпочтительно - между 0,915 г/куб. см и 0,938 г/куб. см; и с индексом текучести расплава (MFI), измеренным при 190°С при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238-00, между 0,05 г/10' и 2 г/10', предпочтительно - между 0,1 г/10' и 1 г/10'; причем упомянутый первый полиэтилен получают из отходов;

- по меньшей мере второй полиэтилен с плотностью выше 0,940 г/куб. см, предпочтительно - не более 0,970 г/куб. см, и более предпочтительно - между 0,942 г/куб. см и 0,965 г/куб. см.

Упомянутый слой покрытия предпочтительно является наружным слоем кабеля, выполняющим защитные функции.

Согласно еще одному аспекту изобретение также относится к способу получения кабеля, имеющего по меньшей мере одну жилу, включающую в себя по меньшей мере один передающий элемент и по меньшей мере один слой покрытия, сделанный из материала покрытия; причем способ включает стадии:

- получение по меньшей мере первого полиэтилена с плотностью не более 0,940 г/куб. см, предпочтительно - не менее 0,910 г/куб. см, и более предпочтительно - между 0,915 г/куб. см и 0,938 г/куб. см, и с индексом текучести расплава (MFI), измеренным при 190°С с нагрузкой 2,16 кг в соответствии со стандартом ASTM D1238-00, между 0,05 г/10' и 2 г/10'; предпочтительно - между 0,1 г/10' и 1 г/10', в измельченном виде; причем упомянутый первый полиэтилен получен из отходов;

- получение по меньшей мере второго полиэтилена с плотностью более 0,940 г/куб. см, предпочтительно - не более 0,970 г/куб. см, и более предпочтительно - между 0,942 г/куб. см и 0,965 г/куб. см, в измельченном виде;

- подача по меньшей мере одной жилы, содержащей по меньшей мере один передающий элемент, в экструдер, содержащий корпус и по меньшей мере один шнек, установленный с возможностью вращения в упомянутом корпусе; причем упомянутый корпус имеет по меньшей мере один сырьевой бункер и по меньшей мере одно выпускное отверстие;

- расплавление и смешивание упомянутых первого и второго полиэтиленов в упомянутом экструдере в виде однородной смеси;

- фильтрование упомянутой смеси;

- нанесение упомянутой смеси на упомянутую жилу, содержащую по меньшей мере один передающий элемент, с получением слоя покрытия.

В этом описании и в прилагаемой формуле изобретения фраза «в измельченном виде» в общем означает продукт в виде гранул, с приблизительным размером среднего диаметра, как правило, между 0,5 мм и 5 мм; предпочтительно - между 1 мм и 4 мм, и более предпочтительно - между 1,5 мм и 3 мм.

Упомянутый экструдер предпочтительно является одношнековым экструдером.

Упомянутые плавление и смешивание предпочтительно выполняют при температуре между 150°С и 250°С, и более предпочтительно - между 120°С и 230°С.

Согласно одному из предпочтительных осуществлений изобретения упомянутый первый полиэтилен и упомянутый второй полиэтилен предварительно смешивают перед стадией их подачи в экструдер.

Согласно одному из предпочтительных осуществлений упомянутый материал покрытия может также содержать углеродную сажу.

Согласно одному из предпочтительных осуществлений температура плавления упомянутого первого полиэтилена ниже 130°С, и предпочтительно - между 100°С и 125°С.

Согласно еще одному из предпочтительных осуществлений энтальпия плавления ( Hm) первого полиэтилена находится между 50 Дж/г и 150 Дж/г, и предпочтительно - между 80 Дж/г и 140 Дж/г.

Hm) первого полиэтилена находится между 50 Дж/г и 150 Дж/г, и предпочтительно - между 80 Дж/г и 140 Дж/г.

Упомянутую энтальпию плавления ( Hm) можно определить методом дифференциальной сканирующей калориметрии при скорости сканировании 10°С /мин; прочие частности аналитического способа изложены в приводимых ниже примерах.

Hm) можно определить методом дифференциальной сканирующей калориметрии при скорости сканировании 10°С /мин; прочие частности аналитического способа изложены в приводимых ниже примерах.

Упомянутый первый полиэтилен может также содержать углеродную сажу. Обычно упомянутая углеродная сажа может присутствовать в полиэтилене в количестве более 2 вес.%, предпочтительно - между 2,5 вес.% и 4,0 вес.% от общего веса полиэтилена.

Упомянутый первый полиэтилен можно выбрать из числа следующих материалов: полиэтилен низкой плотности, линейный полиэтилен низкой плотности, или их смеси. Особо предпочтительными являются смеси полиэтилена низкой плотности с небольшим количеством линейного полиэтилена низкой плотности, предпочтительно в количестве не более 15 вес.% от общего веса полиэтилена.

Согласно одному из предпочтительных осуществлений упомянутый первый полиэтилен присутствует в материале покрытия в количестве между 30 вес.% и 60 вес.%, предпочтительно - между 40 вес.% и 60 вес.% от общего веса материала покрытия.

Примерами упомянутого первого полиэтилена, который можно использовать согласно настоящему изобретению и который выпускается промышленностью, является продукт, получаемый из использованных сельскохозяйственных полиэтиленовых пленок (например, «Alfaten» производства компании Alfagran).

Согласно одному из предпочтительных осуществлений упомянутый второй полиэтилен имеет индекс текучести расплава (MFI), измеренный при температуре 190°С, с нагрузкой 2,16 кг, согласно стандарту ASTM D1238-00, между 0,05 г/10' и 2 г/10', предпочтительно - между 0,1 г/10' и 1 г/10'.

Согласно еще одному из предпочтительных осуществлений температура плавления упомянутого второго полиэтилена выше 120°С, предпочтительно - между 125°С и 165°С.

Согласно еще одному из предпочтительных осуществлений энтальпия плавления ( Hm) упомянутого второго полиэтилена составляет между 125 Дж/кг и 200 Дж/кг, и предпочтительно - между 130 Дж/кг и 185 Дж/кг.

Hm) упомянутого второго полиэтилена составляет между 125 Дж/кг и 200 Дж/кг, и предпочтительно - между 130 Дж/кг и 185 Дж/кг.

Упомянутую энтальпию плавления ( Hm) можно определить упоминаемым выше методом дифференциальной сканирующей калориметрии.

Hm) можно определить упоминаемым выше методом дифференциальной сканирующей калориметрии.

Согласно еще одному предпочтительному осуществлению упомянутый второй полиэтилен является полиэтиленом, получаемым из отходов. Как вариант, упомянутый полиэтилен, полученный из отходов, содержит небольшое количество полипропилена, предпочтительно - не более 15 вес.% от общего веса полиэтилена.

Согласно еще одному предпочтительному осуществлению упомянутый второй полиэтилен присутствует в материале покрытия в количестве между 10 вес.% и 70 вес.%, предпочтительно - между 40 вес.% и 60 вес.% от общего веса материала покрытия.

Примером упомянутого второго полиэтилена, который можно использовать согласно настоящему изобретению и который в настоящее время выпускается промышленностью, является продукт DGDK-3364 Natural компании Dow Chemical, или продукт, получаемый из использованных бутылок (например, из Breplast).

Для защиты материала покрытия от разрушающего воздействия ультрафиолетовым излучением этот материал, как упоминалось выше, может содержать углеродную сажу. Углеродную сажу предпочтительно вводят в материал покрытия в количестве между 2 вес.% и 5 вес.%, предпочтительно - между 2,5 вес.% и 4,0 вес.% от общего веса материала покрытия. Углеродную сажу можно ввести в материал покрытия в том виде, в каком она есть, или в качестве маточной смеси в полиэтилене. Предпочтительной является маточная смесь.

Согласно настоящему изобретению в материал покрытия можно ввести прочие обычные добавки, такие как, например, антиокислители, технологические вспомогательные вещества, смазочные вещества, пигменты, вспенивающие вещества, пластификаторы, стабилизаторы против действия света, замедлители воспламенения, наполнители, стабилизаторы против действия тепла или их смеси.

Целесообразные обычные антиокислители можно выбрать из числа аминовых или фенольных антиокислителей, таких как полимеризованный триметилдигидрохинолин (например, поли-2,2,4-триметил-1,2-дигидрохинолин), 4,4'-тиобис-(3-метил-6-трет-бутил)-фенол; пентаэритрил-тетра-[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]; 2,2'-тиодиэтилен-бис-[3-(3,5-ди-трет-бутил-4-гидроксифенил]пропионат, или их смеси.

Обычные технологические вспомогательные вещества, целесообразные для данной цели, можно выбрать, например, из числа следующих: стеарат кальция, стеарат цинка, стеариновая кислота, парафин, или их смеси.

Обычные наполнители, целесообразные для данной цели, можно выбрать, например, из числа следующих: стеклянные частицы, стекловолокно, прокаленная глина, тальк, или их смеси.

Материал покрытия согласно настоящему изобретению может быть также сшитым или несшитым - согласно техническим условиям, действующим в разных странах. Упомянутый материал покрытия предпочтительно является несшитым.

Если выполняется сшивание, то материал покрытия также содержит сшивающую систему перекисного или силанового типа, например, предпочтительным является использование силановой сшивающей системы, использующей перекиси в качестве прививающих веществ. Примерами органических перекисей, которые целесообразно использовать и в качестве сшивающих веществ, и прививающих веществ для силанов, являются следующие вещества: перекись дикумила, перекись трет-бутилкумила, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, перекись ди-трет-бутила, трет-бутилперокси-3,3,5-триметилгексаноат, этил-3,3-ди(трет-бутилперокси)бутиррат. Примеры целесообразных силанов: (C1-C4)-алкилоксивинилсиланы, такие как, например: винилдиметоксисилан, винилтриэтоксисилан, винилдиметоксиэтоксисилан.

Сшивающая система может также содержать катализатор сшивания, выбранный из числа известных катализаторов, например, целесообразным будет использование дибутилдилаурата свинца.

Упомянутый первый полиэтилен можно получить из отходов в виде продукта в измельченном виде известными способами. Например, упомянутый продукт в измельченном виде можно получить способом, согласно которому:

(а) удаляют мусор (например, металл, бумага и др.), который необязательно присутствует в отходах, например, путем конвейерной подачи отходов и удаления вручную этого мусора);

(b) отходы после стадии (а) [(например, тем же конвейером стадии (а)] подают в мельницу, чтобы получить хлопья со средним диаметром между примерно 0,1 мм и примерно 2,0 см;

(c) промывают хлопья, полученные на стадии (b), в воде и фильтруют их для удаления примесей, плотность которых больше 1 кг/л;

(d) высушивают хлопья, полученные на стадии (с) (например, в сушильном устройстве), при помощи теплого и сухого воздуха;

(e) подают высушенные хлопья, полученные на стадии (d), в экструдер, содержащий корпус и по меньшей мере один шнек, установленный с возможностью вращения в упомянутом корпусе, и содержащий по меньшей мере один сырьевой бункер и выпускное отверстие;

(f) расплавляют и смешивают упомянутые хлопья, с получением однородной смеси;

(g) фильтруют и гранулируют однородную смесь, полученную на стадии (f), с получением продукта в измельченном виде;

(h) охлаждают продукт в измельченном виде, полученный на стадии (g) (например, в воде);

(i) высушивают охлажденный продукт, полученный на стадии (h) (например, в сушильном устройстве), при помощи теплого и сухого воздуха.

Однородные смеси, полученные на стадии (f), предпочтительно подают во второй экструдер, чтобы получить более однородную смесь.

Упомянутые экструдеры предпочтительно являются одношнековыми экструдерами.

Стадию (g) грануляции предпочтительно можно выполнить измельчением однородной смеси, полученной на стадии (f), известными нарезающими устройствами.

Прочие подробности поясняются прилагаемыми чертежами, на которых

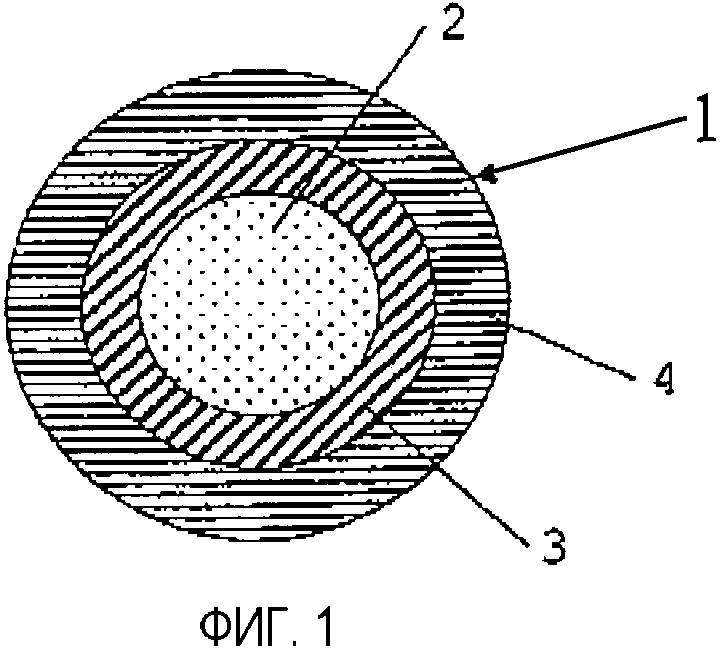

Фиг. 1 - сечение электрического кабеля однополярного типа согласно одному из осуществлений настоящего изобретения;

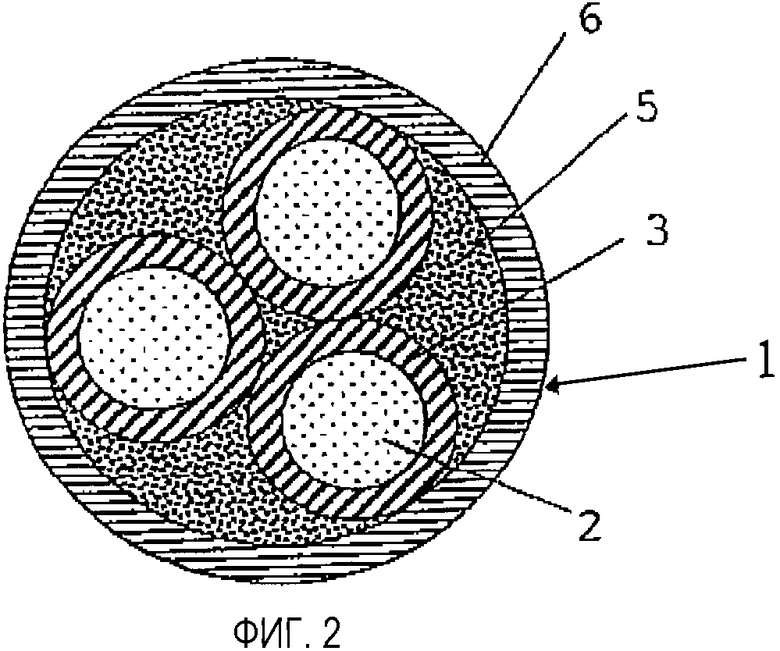

Фиг. 2 - сечение электрического кабеля триполярного типа согласно еще одному из осуществлений настоящего изобретения;

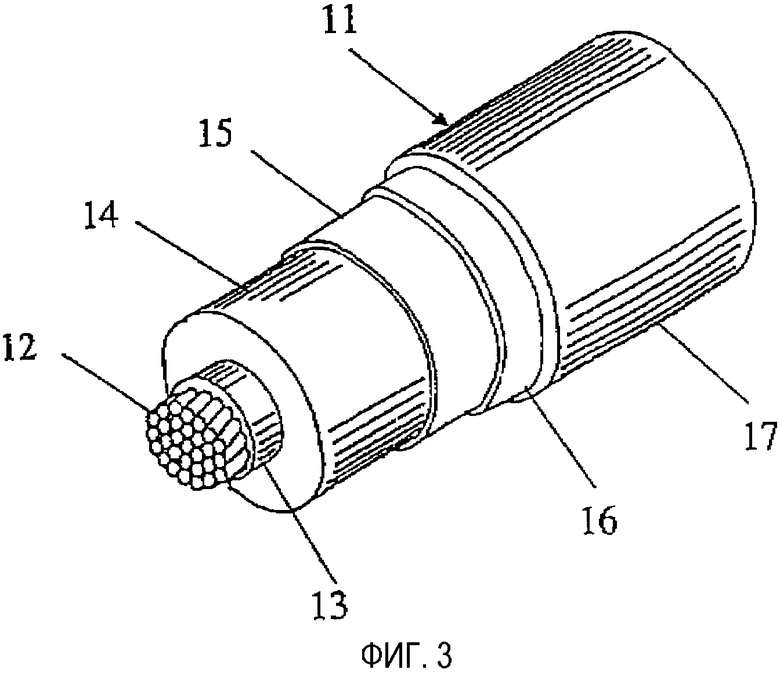

Фиг. 3 - изображение в перспективе участка кабеля с удаленными поэтапно компонентами - для наглядного пояснения его структуры согласно еще одному из осуществлений настоящего изобретения;

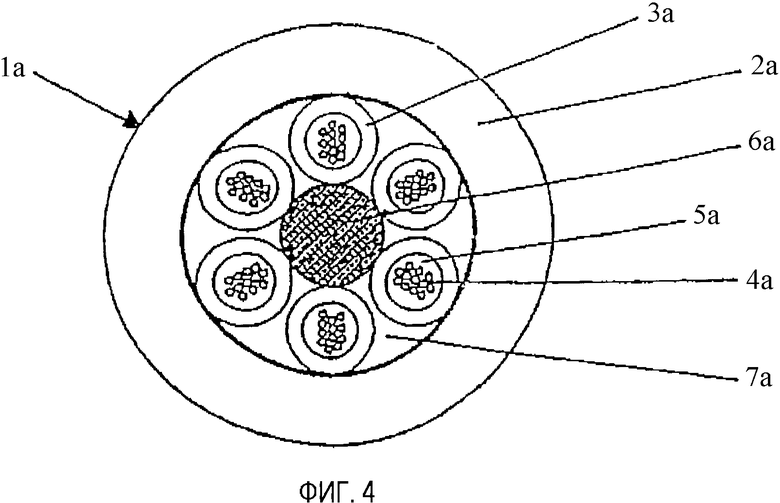

Фиг. 4 - сечение оптического кабеля согласно еще одному из осуществлений настоящего изобретения;

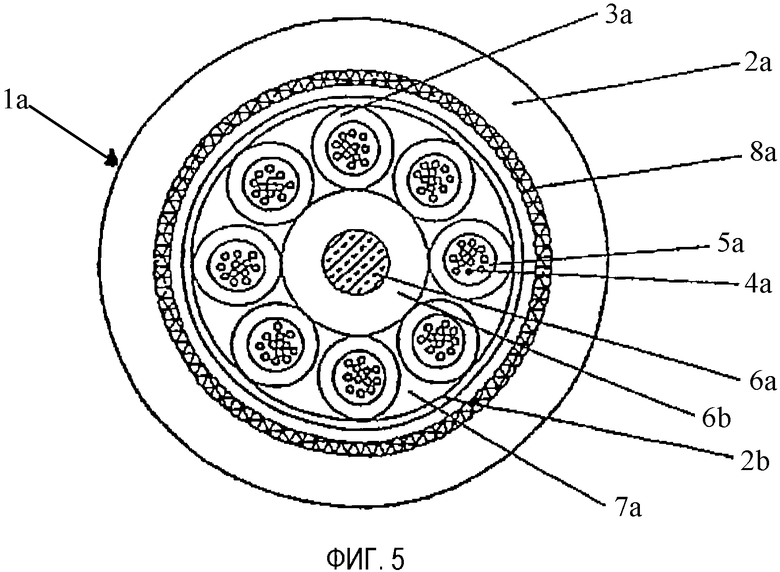

Фиг. 5 - сечение оптического кабеля согласно еще одному из осуществлений настоящего изобретения;

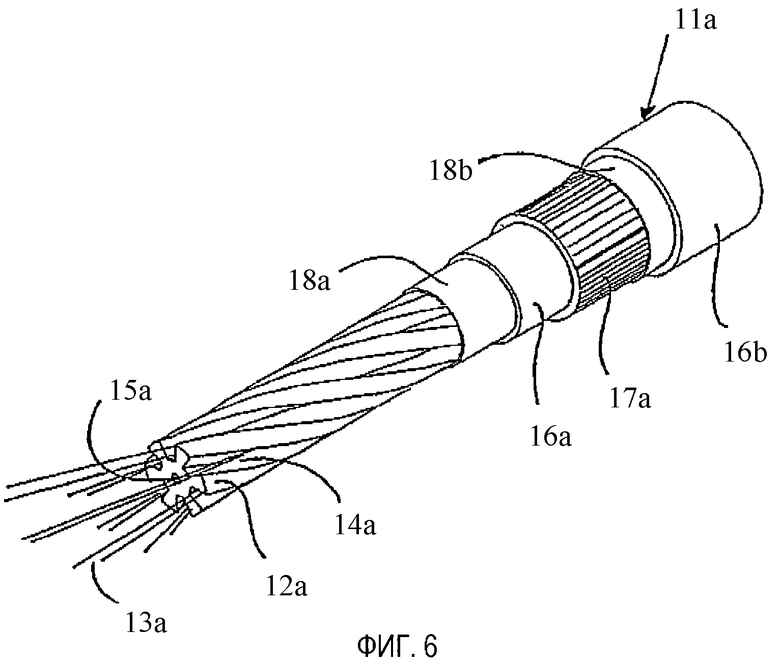

Фиг. 6 - изображение в перспективе участка оптического кабеля с удаленными поэтапно компонентами - для наглядного пояснения его структуры, согласно еще одному из осуществлений настоящего изобретения;

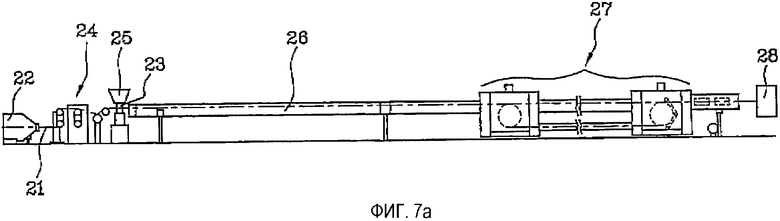

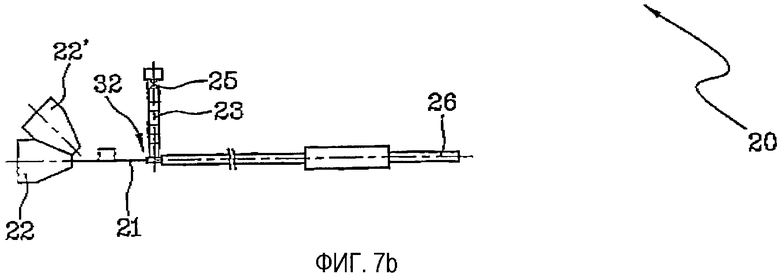

Фиг. 7а и 7b - боковая проекция и частичная горизонтальная проекция производственной линии согласно одному из осуществлений настоящего изобретения.

Фиг. 8 - в соответствии с фиг. 1 кабель 1 содержит провод 2, внутренний изолирующий слой покрытия 3 и наружный слой 4, которые могут быть выполнены в соответствии с настоящим изобретением.

На Фиг. 2 кабель 1 содержит три провода 2, каждый из которых покрыт изолирующим слоем покрытия 3. Изолированные таким образом провода 2 намотаны вокруг друг друга, и поверхности между изолированными проводами 2 заполнены наполнителем, который формирует сплошную структуру по существу цилиндрической формы. Материал 5 наполнителя предпочтительно является замедлителем воспламенения. Наружный слой 6, выполненный согласно настоящему изобретению, нанесен - обычно экструзией - на полученную таким образом структуру.

На Фиг. 3 кабель 11 содержит, от центра в наружном направлении: провод 12, внутренний полупроводящий слой 13, изолирующий слой 14 покрытия, наружный полупроводящий слой 15, металлическую экранирующую оболочку 16 и наружный слой 17.

Провод 12 обычно представляет собой металлические провода, предпочтительно из меди или алюминия, скрученные обычными способами. Внутренний и наружный полупроводящие слои 13 и 15 экструдированы на провод 12 отдельно или одновременно с изолирующим слоем 14 покрытия. Экранирующая оболочка 16, как правило, состоящая из спирально намотанных проводов или лент, обычно расположена вокруг наружного полупроводящего слоя 15. Упомянутая экранирующая оболочка затем покрыта наружным слоем 17, который может быть выполнен согласно настоящему изобретению.

Кабель может также иметь внешнюю защитную структуру (на чертеже Фиг. 3 не показана), которая в основном выполняет функцию механической защиты кабеля от удара и/или сжатия. Упомянутая защитная структура может быть, например, металлической броней или слоем увеличенного в объеме полимерного материала - согласно заявке на патент WO 98/52197.

Фиг. 4 показывает сечение оптического кабеля 1а, состоящего из наружного слоя 2а, который можно выполнить согласно настоящему изобретению; некоторое число трубок 3а из полимерного материала, вмещающих оптические волокна 4а, обычно встроено в уплотняющий материал 5а, который предназначен для предотвращения продольного распространения воды при случайном разрыве; причем трубки, содержащие оптические волокна, намотаны вокруг центральной опоры 6а, которая обычно сделана из армированной стекловолокном пластмассы и которая ограничивает тепловые сжатия кабеля (скрутка может быть непрерывной или чередующейся, обычно называемой S-Z). Как вариант, между наружным слоем 2а и трубками 3а можно вставить промежуточный уплотнительный материал 7а, который проникает в межсоединения между трубками и покрытием, между одной трубкой и следующей, и между трубками и опорой, чтобы ограничивать продольное распространение воды внутри кабеля.

Фиг. 5 показывает сечение оптического кабеля, аналогичного показываемому на чертеже Фиг. 4, с той разницей, что внутри наружного слоя 2а нет слоя 8а упрочнения против растяжения (например, стекловолокно или полиарамидное волокно, например такой продукт, как известный под торговым названием Kevlar); помимо этого, трубки 3а с оптическими волокнами в них окружены оболочкой из полимерного материала 2b, имеющего один или несколько слоев, которые могут быть выполнены согласно настоящему изобретению. Кроме этого, согласно осуществлению в соответствии с Фиг. 5, центральная опора содержит жилу 6а, выполненную, например, из армированной стекловолокном пластмассы или из аналогичных материалов и ограничивающую тепловые сжатия кабеля; и покрытие 6а, выполненное, например, из полимера, который увеличивает диаметр жилы до значения, рассчитанного на вмещение нужного числа трубок, намотанных вокруг нее.

Фиг. 6 показывает изображение в перспективе оптического кабеля 11а согласно настоящему изобретению, в котором оптические волокна 13а помещены в расположениях в центральной имеющей пазы жиле 12а, выполненной из полимерного материала, которая, при необходимости, может контактировать с соответствующим уплотнением 14а; при этом имеющая пазы жила может, как вариант, содержать центральную опору, выполненную из упрочненной стекловолокном пластмассы 15а. Имеющая пазы жила окружена группой слоев (16а, 16b), по меньшей мере один из которых может быть выполнен в соответствии с настоящим изобретением, и упоминаемым выше слоем 17а упрочнения против растяжения; как вариант, структура кабеля может также содержать ленту для вмещения в ней и/или защиты волокон 18а, и расширяющуюся от влажности ленту 18b (например, ленту из сложного полиэфира или полиамида, наполненную расширяющимися при влажности материалами, такими как полиакрилат натрия), чтобы ограничивать продольное распространение воды внутри кабеля.

Фиг. 1, 2, 3, 4, 5 и 6 показывают только некоторые возможные осуществления кабеля согласно настоящему изобретению.

На Фиг. 7а и 7b схематически показаны основные стадии производственной линии для изготовления кабелей согласно настоящему изобретению, являющиеся следующими:

- стадия размотки жилы, содержащей по меньшей мере один передающий элемент, с подающей бобины и доставки упомянутой жилы внутрь экструзионной головки данного экструдера;

- стадия подачи первого полиэтилена и второго полиэтилена, формирующих слой покрытия упомянутого кабеля, в упомянутый экструдер;

- стадия плавления и смешивания упомянутых первого и второго полиэтиленов в экструдере; после чего выполняют стадию фильтрации полученной смеси и доставки отфильтрованной смеси в экструзионную головку, где получаемый при этом слой покрытия размещают вокруг упомянутой жилы;

- стадия охлаждения изготовленного таким образом кабеля; и

- сбор готового кабеля на бобине.

Если используемый материал покрытия является материалом сшиваемого типа, то сшивание выполняют перед стадией охлаждения.

Подробнее, Фиг. 7а схематически показывает боковую проекцию упоминаемой выше производственной линии 20 и Фиг. 7b показывает частичную горизонтальную проекцию упомянутой линии 20 - с изображением первых стадий упомянутого способа.

На Фиг. 7а и 7b жила 21, содержащая провод, например медный провод, и изолирующий слой покрытия, сматывается с подающей бобины 22 согласно известному уровню техники и подается к экструзионной головке 23 экструдера шнекового, например типа, поворачиваемого обычным электродвигателем (не показан).

На Фиг. 7b показана вторая подающая бобина 22' в нерабочем положении, заменяющая первую бобину 22 после завершения отмотки жилы 21 с упомянутой первой бобины.

Также, согласно Фиг. 7а, показана система 24, состоящая из шкивов и зубчатых колес, обеспечивающих ровную и непрерывную подачу жилы 21 в экструдер 23, в частности, на стадии, на которой бобина 22 заканчивается, и также обеспечивающих постоянное натяжение жилы 21 с заданной скоростью, чтобы обеспечить единообразную экструзию слоя покрытия на жилу 21.

Обычная скорость движения вперед жилы составляет между 10 м/мин и 1000 м/мин.

Одновременно с отматыванием жилы 21 с подающей бобины 22 во вход экструдера 23 известным способом, например при помощи бункера 25, подают первый полиэтилен, второй полиэтилен и обычные добавки, присутствующие как вариант, как упоминалось выше, в слое покрытия. Первый полиэтилен, второй полиэтилен и обычные добавки, присутствующие, как вариант, в упомянутом материале покрытия, можно предварительно смешать перед подачей в экструдер в устройстве, предшествующем производственной линии, представленной на Фиг. 7а и 7b. Предварительное смешивание первого полиэтилена со вторым полиэтиленом и с обычными добавками, присутствующими, как вариант, в материале покрытия, можно выполнить, например, в смесителе Banbury, в двухшнековом экструдере или во время упоминаемого выше процесса получения первого полиэтилена в измельченном виде.

Предпочтительно, в целях настоящего изобретения первый полиэтилен, второй полиэтилен и обычные добавки, присутствующие, как вариант, в материале покрытия, предварительно смешивают в экструдере, используемом на стадии (e) упоминаемого выше способа, для получения первого полиэтилена в измельченном виде.

Упомянутые первый полиэтилен, второй полиэтилен и обычные добавки, присутствующие, как вариант, в материале покрытия, в их исходном виде или после их предварительного смешивания загружают в бункер 25 при помощи всасывающих сопел, которые втягивают материал непосредственно из упаковочных емкостей.

В экструдере 23 упомянутые полиэтилены с обычными добавками, присутствующими, как вариант, смешиваются до получения однородности и пластифицируются, т.е. приводятся в расплавленное состояние, работой шнека, который вталкивает материал покрытия слоя покрытия, придавая ему также давление, необходимое для компенсации потерь давления, вызванных наличием разных компонентов, составляющих линию экструзии.

Полученный материал покрытия потом проходит описываемую ниже стадию фильтрации, и в конечной части экструдера 23 он наносится на жилу 21, чтобы получить нужный слой покрытия.

В этом осуществлении кабель затем проходит соответствующий цикл охлаждения за счет движения кабеля в канале 26 охлаждения, содержащем соответствующую жидкость, обычно - воду при температуре окружающей среды.

Фиг. 7а показывает систему 27 для многократного прохождения кабеля в канале 26 охлаждения, которая состоит из, например, хранилища для технологической линии, в котором кабель скапливается в объеме, достаточном для гарантированного постоянного и равного заданному количеству запаса кабеля.

Эта система 27 может также выполнять функцию направления получаемого таким образом кабеля по более длинному маршруту в канале охлаждения, чтобы обеспечить более эффективный цикл охлаждения самого кабеля.

После этой стадии охлаждения кабель высушивают с помощью воздуходувок (не показаны) и наматывают на бобину 28 сбора, и направляют на хранение.

Фильтрацию материала покрытия, пластифицированного и гомогенизированного упомянутым шнеком, выполняют фильтрационной насадкой после упомянутого шнека на входе в соединительный трубопровод, который связывает экструзионную головку с корпусом, в котором двигается экструзионный шнек.

Фильтрационная насадка может содержать одно или несколько последовательных фильтрующих сит, обычно в количестве трех или более, установленных на опорной пластине 32 фильтра.

Нужно отметить, что выбор числа и типа фильтрующих сит, используемых в секции фильтрации технологического процесса, в значительной степени зависит от химических и физических характеристик фильтруемого материала покрытия.

Способ изготовления кабеля согласно Фиг. 7а и 7b описывается со ссылкой на вариант изготовления одножильного (однополярного) энергетического кабеля, иллюстрируемого на Фиг. 1. Для изготовления другого энергетического кабеля, или оптического кабеля, или комбинированного электрооптического кабеля описываемый выше способ можно соответствующим образом модифицировать согласно известному уровню техники.

Изобретение далее описывается на следующих ниже примерах, приведенных только для пояснения, которые не должны рассматриваться как ограничивающие данное изобретение.

Примеры 1-5

Приготовление материалов покрытия

Таблица 1 показывает характеристики компонентов, используемых в данных примерах.

Использованы следующие компоненты:

- утилизированный полиэтилен: смесь 90 вес.% полиэтилена низкой плотности и 10 вес.% линейного полиэтилена низкой плотности, содержащего 2,5 вес.% углеродной сажи и являющегося использованной сельскохозяйственной пленкой;

- DGDK-3364 Natural: полиэтилен высокой плотности производства компании Dow Chemical;

- утилизированный полиэтилен высокой плотности: содержит 10 вес.% изотактического полипропилена, источником которого являются использованные бутылки (Breplast);

- DGDK 6059 Black: линейный состав низкой плотности для оболочки кабеля, производства компании Dow Chemical.

Индекс текучести расплава (MFI) был измерен при 190°С, с нагрузкой 2,16 кг, согласно стандарту ASTM D1238-00.

Плотность была измерена при 23°С согласно стандарту CEI EN 60811-1-3.

Температура плавления и энтальпия плавления ( Нm) были измерены приборами Mettler DSC (второе значение плавления) со скоростью сканирования 10°С /мин (тип головки прибора - DCS 30; тип микропроцессора - FC 11; программное обеспечение - Mettler Graphware ТА72АТ.1).

Нm) были измерены приборами Mettler DSC (второе значение плавления) со скоростью сканирования 10°С /мин (тип головки прибора - DCS 30; тип микропроцессора - FC 11; программное обеспечение - Mettler Graphware ТА72АТ.1).

Содержание углеродной сажи было определено прибором Mettler TGA следующим способом:

- нагревание с 20°С до 850°С со скоростью сканирования 20°С/мин в N2 (60 мл/мин);

- выдерживание при 850°С в течение 1 мин в N2 (60 мл/мин);

- выдерживание при 850°С в течение 10 мин (60 мл/мин).

Полученные данные представлены в Таблице 1.

расплава

(MFI)

(г/куб. см)

(°C)

(Дж/г)

сажа (%)

ПЭ

Natural

ПЭ высокой

плотности

Black

Материалы покрытия, представленные в Таблице 2 (количества компонентов даны в вес.% от общего веса материала покрытия), были приготовлены следующим образом.

Сельскохозяйственную пленку подавали на конвейер, и мусор (металл, бумага и пр.) удаляли вручную. Затем тем же конвейером пленку подавали в мельницу для получения хлопьев среднего диаметра размером по существу от 0,1 см до 2,0 см.

Полученные хлопья промывали в воде и затем фильтровали для удаления примесей, имеющих плотность более 1 кг/л. Хлопья затем высушивали в сушильном устройстве и сухим воздухом.

Высушенные хлопья, полученные таким образом, Vibatan PE black 99415, Anox HB, DGDK 3364, утилизированный полиэтилен высокой плотности в количестве, согласно Таблице 2, направляли в первый одношнековый экструдер конфигурации 32 D, со скоростью вращения около 60 об/мин, с температурой в разных зонах экструдера 215-225-225-220-225-225°С, с температурой экструзионной головки 220°С. Полученная смесь была отфильтрована (размер ячейки: 180 мкм), и затем направлена во второй одношнековый экструдер в конфигурации 32 D, со скоростью вращения около 100 об/мин, с температурой в разных зонах экструдера 128-167-167-177-190-206°С, причем температура головки была равна 200°С. Полученную смесь отфильтровали (размер ячейки: 110 мкм), и потом гранулировали режущим устройством в виде вращающихся лезвий с получением гранул среднего диаметра 4 мм.

Затем полученные гранулы были охлаждены в воде и высушены в сушильном устройстве теплым и сухим воздухом.

Natural

плотности

Black

Vibatan PE Black 99415: 40% дисперсия углеродной сажи в полиэтилене низкой плотности (VISA Group);

Anox HB: полимер 2,2,4-триметил-1,2-дигидрохинолина (Greate Lakes Chemical)

Полученные гранулы затем были проанализированы.

Теплостойкость под давлением

Испытание на теплостойкость под давлением при 115°С было проведено по стандарту IBC 60811-3-1.

Для этого пластины толщиной 1 мм были приготовлены прямым формованием при 190°С и 20 бар после предварительного нагревания в течение 10 мин при той же температуре.

Полученные таким образом пластины подвергли воздействию температуры 115°С, под нагрузкой 475 г, в течение 6 часов. Затем была измерена их остаточная толщина. Проверка теплостойкости под давлением представляет собой показатель остаточной толщины в процентах первоначальной толщины. Полученные данные приводятся в Таблице 3.

Твердость

Твердость по Шору D была определена по стандарту ASTM D2240-03.

Для этого пластины толщиной 8 мм были приготовлены в соответствии с изложенным выше способом. Полученные данные приводятся в Таблице 3.

Сопротивление растрескиванию под воздействием окружающей среды

Это испытание было проведено согласно стандарту D-1693 Cond. A.

Для этого пластины толщиной 3 мм и толщиной среза 0,65 мм в случае материала покрытия согласно Примеру 1 (сравнительный), и с толщиной 2 мм и толщиной среза 0,4 мм в соответствии с настоящим изобретением и Примером 5 (сравнительный) были приготовлены согласно описываемому выше способу. Измерение было выполнено при температуре 50°С, в присутствии 10% раствора Igepal. Полученные данные приводятся в Таблице 3.

(часы)

Приводимые выше данные показывают, что материалы покрытия согласно изобретению (Примеры 2-4) дают значения теплостойкости под давлением и твердости по Шору D более высокие по сравнению со значениями, обеспечиваемыми только одним утилизированным полиэтиленом (Пример 1), и являются сопоставимыми со значениями промышленного продукта (Пример 5), или даже их превышают. Что касается сопротивления растрескиванию под воздействием окружающей среды, то материал покрытия согласно настоящему изобретению демонстрирует улучшение показателей по сравнению с материалом, полученным только из одного утилизированного полиэтилена.

Примеры 6-10

Небольшие кабели были приготовлены экструдированием материалов покрытия согласно Примерам 1-5 на одиночный медный провод с сечением 1,5 кв. мм, с получением кабеля толщиной 3,4 мм. Экструзия была выполнена с помощью 45-миллиметрового одношнекового экструдера Bandera в конфигурации 25 D, со скоростью вращения около 45 об/мин. Рабочая скорость была около 10 м/мин, температура в разных зонах составляла 115-160-190-180°С, и температура экструзионной головки составляла 180°С.

Образцы были выбиты вручную из экструдированного слоя, чтобы измерить механические характеристики в соответствии со стандартом CEI 20-34, Раздел 5.1, при помощи прибора Instron, при скорости растяжения 25 мм/мин. Полученные данные приводятся в Таблице 4.

Приводимые выше данные показывают, что материалы покрытия согласно изобретению (Примеры 7-9) имеют более высокие механические характеристики по сравнению с характеристиками только одного утилизированного полиэтилена (Пример 6), и являются сопоставимыми со свойствами выпускаемого промышленностью продукта (Пример 10).

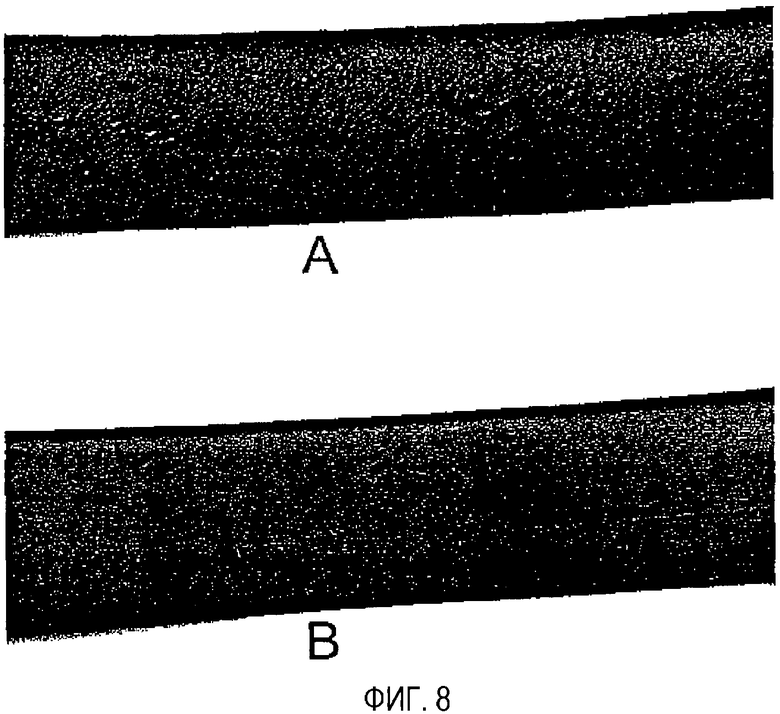

Упоминаемые выше два образца также были изучены на наличие дефектов поверхности экструдированных слоев покрытия: прилагаемая фотография (Фиг. 8 - в полном масштабе) показывает, что экструдированный слой покрытия, полученный только из одного утилизированного полиэтилена (Пример 6 - образец (А)), имеет дефекты на поверхности (например, присутствуют мелкие агломераты); и, напротив, экструдированные слои покрытия, полученные из материала покрытия согласно настоящему изобретению (Примеры 9 - образец (В)), не имеет на своей поверхности заметных дефектов.

Изобретение относится к кабелю со слоем покрытия, сделанным из отходов. Кабель содержит, по меньшей мере, одну жилу с по меньшей мере одним передающим элементом и по меньшей мере один слой покрытия. Материал покрытия содержит в количестве от 30 мас.% до 90 мас.% от общего веса материала покрытия, по меньшей мере, первый полиэтилен с плотностью не более 0,940 г/см3 и индексом текучести расплава от 0,05 г/10 мин до 2 г/10 мин, измеренным при 190°С и нагрузке 2,16 кг согласно стандарту ASTM D1238-00, и в количестве от 10 мас.% до 70 мас.% от общего веса материала покрытия, по меньшей мере, второй полиэтилен с плотностью более 0,940 г/куб.см. При этом первый полиэтилен получен из отходов. Введение, по меньшей мере, одного полиэтилена с плотностью выше 0,940 г/куб.см в утилизированный полиэтилен позволяет получить слой покрытия, способный обеспечить механические характеристики, в частности, разрушающее напряжение при разрыве и прочность на разрыв, сравнимые с характеристиками изначального полиэтилена. Упомянутый слой покрытия предпочтительно является наружным слоем кабеля, выполняющим защитную функцию. 2 н. и 41 з.п. ф-лы, 9 ил., 4 табл.

по меньшей мере первый полиэтилен с плотностью не более 0,940 г/см3 и индекс текучести расплава (MFI), измеренный при 190°С с нагрузкой 2,16 кг согласно стандарту ASTM D1238-00, между 0,05 г/10 мин и 2 г/10 мин, при этом упомянутый первый полиэтилен получен из отходов и присутствует в материале покрытия в количестве между 30 и 90 вес.% от общего веса материала покрытия;

по меньшей мере второй полиэтилен с плотностью более 0,940 г/см3, где упомянутый второй полиэтилен присутствует в материале покрытия в количестве между 10 и 70 вес.% от общего веса материала покрытия.

получение по меньшей мере первого полиэтилена с плотностью не более 0,940 г/см3, с индексом текучести расплава (MFI), измеренным при 190°С с нагрузкой 2,16 кг в соответствии со стандартом ASTM D1238-00, между 0,05 и 2 г/10 мин в измельченном виде, причем упомянутый первый полиэтилен получен из отходов;

получение по меньшей мере второго полиэтилена с плотностью более 0,940 г/см3 в измельченном виде;

подачу по меньшей мере одной жилы, содержащей по меньшей мере один передающий элемент, в экструдер, содержащий корпус и по меньшей мере один шнек, установленный с возможностью вращения в упомянутом корпусе, причем упомянутый корпус имеет по меньшей мере один сырьевой бункер и по меньшей мере одно выпускное отверстие;

подачу упомянутого первого и второго полиэтиленов в упомянутый экструдер;

расплавление и смешивание упомянутых первого и второго полиэтиленов в упомянутом экструдере с образованием однородной смеси;

фильтрование упомянутой смеси;

нанесение упомянутой смеси на упомянутую жилу, содержащую по меньшей мере один передающий элемент, с получением слоя покрытия.

(a) удаление мусора, который необязательно присутствует в отходах;

(b) подача отходов, полученных на стадии (а) в мельницу с получением хлопьев со средним диаметром между примерно 0,1 см и примерно 2,0 см;

(c) промывание хлопьев, полученных на стадии (b), в воде и фильтрование их для удаления примесей, плотность которых больше 1 кг/л;

(d) высушивание хлопьев, полученных на стадии (с) (например в сушильном устройстве) при помощи теплого и сухого воздуха;

(e) подача высушенных хлопьев, полученных на стадии (d), в экструдер, содержащий корпус и по меньшей мере один шнек, установленный, с возможностью вращения, в упомянутом корпусе, и содержащий по меньшей мере один сырьевой бункер и выпускное отверстие;

(f) расплавление и смешивание упомянутых хлопьев с получением однородной смеси;

(g) фильтрование и гранулирование однородной смеси, полученной на стадии (f), с получением продукта в измельченном виде;

(h) охлаждение продукта в измельченном виде, полученного на стадии (g);

(i) высушивание охлажденного продукта, полученного на стадии (h) при помощи теплого и сухого воздуха.

| Полиэтиленовые формовочные массы для изоляции металлических проводников | 1979 |

|

SU1018153A1 |

| Вторичное использование полимерных материалов | |||

| - М.: Химия, 1985, с.6, 32 | |||

| ШТАРКЕ Л | |||

| Использование промышленных и бытовых отходов | |||

| - Л.: Химия, 1987, с.82 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2190642C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ВТОРИЧНОГО ПОЛИЭТИЛЕНА | 1993 |

|

RU2076880C1 |

| КОМПЕНСАЦИОННЫЙ АКСЕЛЕРОМЕТР | 1998 |

|

RU2149411C1 |

| US 6492596 А, 10.12.2002. | |||

Авторы

Даты

2008-06-27—Публикация

2003-09-30—Подача