Изобретение относится к области технологии получения быстроотверждающихся эпоксидных композиций, используемых в качестве связующего для производства композиционных материалов, например конструкционных стеклопластиков, изготавливаемых методом мокрой намотки или пултрузионным методом. Эпоксидная композиция может быть использована в электротехнической, авиационной, автомобильной, аэрокосмической, железнодорожной и других отраслях промышленности в качестве пропиточных составов электроэлементов, клеев, покрытий и т.п.

Актуальность создания новых быстроотверждающихся композиций горячего отверждения состоит не только в оптимизации процесса их отверждения, но и в многофункциональном назначении составляющих их компонентов, что упрощает состав композиции. Так, например, катализатор ангидридного отверждения может одновременно выполнять функцию модификатора связующего, удлинителя цепи, пластификатора и т.п.

Известно эпоксидное связующее, включающее смолу, отвердитель и ускоритель при следующем соотношении ингредиентов (вес.%): эпоксидная смола ЭД-20 - 55%, отвердитель (изометилтетрагидрофталевый ангидрид) - 44,8%, ускоритель - 0,2%. Отвержденная композиция имеет низкое относительное удлинение при растяжении (см. В.А.Лапицкий, А.А.Крицук, Физико-механические свойства эпоксидных полимеров и стеклопластиков, Киев, Наукова думка, 1986, с.30-31, табл.21).

Известно эпоксидное связующее для композиционных материалов, включающее эпоксидиановую смолу, отвердитель, ускоритель - 2,4,6-трис(диметиламинометил) фенол и пластификатор, отличающееся тем, что в качестве отвердителя оно содержит изометилтетрагидрофталевый ангидрид, а в качестве пластификатора - пластификатор полууретановый марки "Пластур РКОФ-0203". RU 2160752, 7 C08L 63/02, С08К 13/00, C08L 63/02, C08L 75:08, C08K 13/00, C08K 5:09, C08K 5:18, 2000.12.20.

Недостатком композиции являются высокая температура отверждения, выпотевание отвердителя и хрупкость полученной композиции.

Известен состав быстроотверждающегося эпоксидного связующего, включающий эпоксидиановую смолу ЭД-20, ангидридный отвердитель изометилтетрагидрофталевый ангидрид (изо-МТГФА), основный катализатор 2,4,6-трис-(диметиламинометил)фенол (УП-606-2) (Устинова А.М., Олейникова Е.В., Липская В.А., Белобров Н.С., Воробьев А.Н. // Быстроотверждающееся эпоксидное связующее. Пластические массы. 1983. 3. С.34).

Недостатками указанного состава являются малая жизнеспособность (pot life) связующего и его неудовлетворительная технологичность, связанная с наличием резкого экзотермического пика при отверждении. Кроме того, армированные волокнистыми наполнителями изделия со связующим по прототипу имеют недостаточно высокую ударную вязкость и повышенную пористость (и отсюда, повышенное водопоглощение). Необходимо дополнительное введение модификаторов ударной вязкости и добавок (пеногасителей), способствующих выведению воздушных включений, что усложняет состав связующего.

Наиболее близким к заявляемому изобретению является связующее для композиционных материалов на основе эпоксидной смолы ЭД-20, отвердителя - изометилтетрагидрофталевого ангидрида и ускорителя отверждения - триэтаноламина, для пропитки стекловолокнистого ровинга (RU 2220049, кл. В32В 17/04, Е04С 5/07, опубл. 12.27.2003).

Недостатком связующего являются высокая температура отверждения, выпотевание отвердителя и хрупкость полученной композиции.

Задачей заявляемого изобретения является создание связующего на основе эпоксидной композиции с улучшенными эксплуатационными характеристиками.

Техническим результатом является - улучшение технологических и эксплуатационных характеристик связующего, снижение температуры и времени отверждения, а также расширение ассортимента связующих на основе эпоксидных композиций.

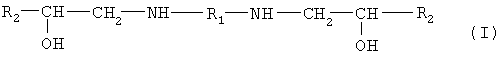

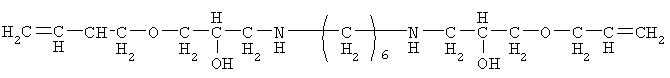

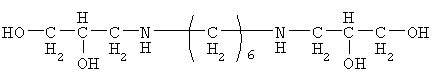

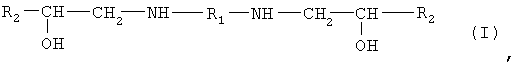

Это достигается тем, что эпоксидное связующее для композиционных материалов включающее эпоксидную диановую смолу, изометилтетрагидрофталевый ангидрид и ускоритель отверждения согласно изобретению в качестве ускорителя отверждения связующее содержит алканоламины общей формулы (I)

где R1=(СН2)2, (СН2)6; R2=С6Н5OCH2, СН2=СНСН2OCH2, НОСН2, ClCH2.

При следующем соотношении компонентов в мас.ч:

Отличием заявляемого эпоксидного связующего для композиционных материалов является использование в качестве катализатора не описанных в литературе алканоламинов.

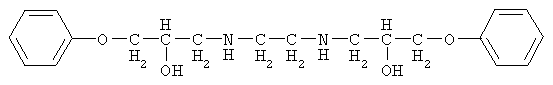

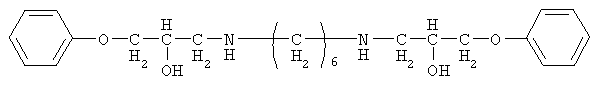

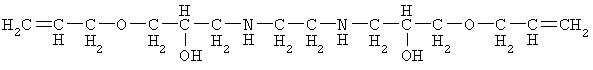

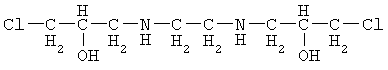

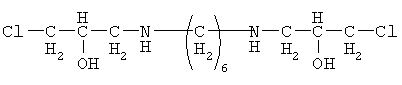

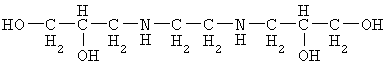

Ускорители отверждения (алканоламины) по заявляемому изобретению получают взаимодействием двух молекул оксирансодержащего соединения с алифатическими аминами в среде ароматического растворителя. Условия и способ получения приведены в примерах 1, 2 и табл.1. В таблице 2 приведены структурные формулы, названия, выхода, температуры плавления (Тпл.) и факторы замедления (Rf) полученных алканоламинов, используемых в качестве катализаторов при отверждении эпоксидно-ангидридных композиций.

Для осуществления способа использовали эпоксидную диановую смолу марок ЭД-20 и ЭД-16 (ГОСТ 10587-84), изометилтетрагидрофталевый ангидрид (ТУ 38 103149-85) и триэтаноламин (ТУ 6-09-2448-91).

Пример 1.

Ускорители отверждения N,N'-ди(3-фенокси-2-гидроксипропил)этилендиамин (ускоритель II табл.1) получают взаимодействием 10,67 г (0,175 моль) этилендиамина и 52,87 г (0,350 моль) фенилглицидилового эфира в 10 мл толуола, при температуре 50°С. Синтез проводят при постепенном добавлении фенилглицидилового эфира. Об окончании реакции судят методом ТСХ. Полученный осадок алканоламина отфильтровывают и сушат.

Пример 2.

Ускоритель отверждения N,N'-ди(3-аллилокси-2-гидроксипропил)этилендиамин (ускорителя IV табл.1) получают взаимодействием 6,13 г (0,102 моль) этилендиамина и 29,30 г (0,257 моль) аллилглицидилового эфира в 15 мл бензола, при температуре 40°С. Синтез проводят при постепенном добавлении аллилглицидилового эфира. Об окончании реакции судят методом ТСХ. Полученный осадок отфильтровывают и сушат.

Аналогично получают ускорители отверждения (алканоламины) III, V-IX. Условия синтеза представлены в табл.1.

Композицию для связующего готовят путем растворения ускорителей отверждения в расчетном количестве отвердителя и последующим смешением с эпоксидной диановой смолой. Смесь перемешивают в течение 15 мин, после чего заливают в фторопластовые формы и отверждают при 100-110°С в течение 4-6 часов. В таблице 3 приведены варианты составов предлагаемых связующих и их свойства.

Свойства полученных композиций для связующего до и после термообработки характеризовали с помощью стандартных или общепринятых методик. Жизнеспособность определяли как время истечения в стандартном приборе В3-1 свежеприготовленной композиции и после ее хранения в течение 6 час при 25°С (ГОСТ 8420-57). Разрушающее напряжение (σ), деформацию при разрушении (σ) и модуль (Е) при одноосном растяжении и сжатии определяли соответственно по ГОСТ 11262-76, 4648-71 и 4651-68 с помощью универсальной испытательной машины Р-0,5. Ударную вязкость оценивали по ГОСТ 19109-73 на БКМ-5. В таблице 4 приведены результаты сравнительных испытаний эпоксидных композиций с добавлением активных ускорителей отверждения.

Таким образом, как видно из примеров конкретного выполнения, данное изобретение позволяет получить эпоксидное связующее для композиционных материалов, обладающее улучшенными технологическими и эксплуатационными характеристиками, пониженной температурой и временем отверждения, а также позволяет расширить ассортимента связующего на основе эпоксидных композиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидное связующее для композитных материалов | 2021 |

|

RU2788335C1 |

| Эпоксидное связующее для производства самозатухающих стеклопластиков методом пултрузии | 2016 |

|

RU2614701C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2023 |

|

RU2826426C1 |

| НОВЫЕ КАТАЛИЗАТОРЫ СО СТАБИЛИЗИРУЮЩИМ ЭФФЕКТОМ ДЛЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2559492C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2527086C2 |

| ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ | 2020 |

|

RU2749720C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ АРМИРОВАННЫХ ГИБРИДНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2022 |

|

RU2833705C2 |

| НИЗКОВЯЗКОЕ ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ С ВЫСОКОЙ ТРЕЩИНОСТОЙКОСТЬЮ И ТЕПЛОСТОЙКОСТЬЮ | 2020 |

|

RU2756806C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ И УПРОЧНЕННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2425852C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2044349C1 |

Изобретение относится к области получения эпоксидных связующих для производства композиционных материалов, применяемых в электротехнической, авиационной, автомобильной, аэрокосмической, железнодорожной и других отраслях промышленности, а также применяемых в качестве пропиточного состава электроэлементов, клеев, покрытий. Связующее включает следующее соотношение компонентов в мас.ч.: 100 эпоксидной диановой смолы, 60-80 изометилтетрагидрофталевого ангидрида, 1,0-2,0 ускорителя отверждения. В качестве ускорителя отверждения используют алканоламин общей формулы:

где R1=(CH2)2, (СН2)6; R2=C6H5OCH2, СН2=СНСН2OCH2, HOCH2, ClCH2. Изобретение позволяет повысить эксплуатационные характеристики связующего, понизить температуру и время отверждения, расширить ассортимент связующих на основе эпоксидных смол. 4 табл.

Эпоксидное связующее для композиционных материалов, включающее эпоксидную диановую смолу, изометилтетрагидрофталевый ангидрид, ускоритель отверждения, отличающееся тем, что в качестве ускорителя отверждения композиция содержит алканоламин общей формулы

где R1=(CH2)2, (СН2)6; R2=С6Н5OCH2, CH2-CHCH2OCH2, HOCH2, ClCH2 при следующем соотношении компонентов, мас.ч:

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА | 2001 |

|

RU2220049C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2160752C1 |

| Эпоксидное связующее для стеклопластиков | 1989 |

|

SU1719413A1 |

| ЛИ X., НЕВИЛЛ К | |||

| Справочное руководство по эпоксидным смолам | |||

| - М.: Энергия, 1973, с.79-80. | |||

Авторы

Даты

2008-06-27—Публикация

2007-01-09—Подача