Изобретение относится к разработке термореактивного (эпоксидного) связующего, перерабатываемого в полимерный композиционный материал (ПКМ) по инжекционным технологиям с температурой формования до 150°С, для изготовления конструкций, в том числе крупногабаритных, из полимерных композиционных материалов методом вакуумной инфузии (VaRTM) или пропитки под давлением (RTM) в энергетической, строительной, авиационной, машиностроительной, судостроительной индустриях и других областях техники.

Из уровня техники известно эпоксидное связующее для ПКМ, включающее эпоксидную диановую смолу марки ЭД-20, разбавитель - фурфуролацетоновую смолу и отвердитель - триэтаноламинотитанат (RU 2527086 С2, C08L 63/00; опубл. 27.08.2014). К числу основных недостатков этого связующего следует отнести низкую температуру стеклования (не превышающую 130°С), получаемую при температуре доотверждения 160°С в течение 2 часов, что снижает рабочие характеристики материала из ПКМ. Также следует отметить, что фурфуролацетоновая смола состоит из монофурфурилиденацетона (ФА), дифурфурилиденацетона (ДФА) и продуктов их частичной полимеризации. Изменение соотношения ФА / ДФА сказывается на механизме полимеризации, что, в конечном счете, определяет теплостойкие и механические характеристики конечного изделия. Таким образом, разработанный состав будет сильно зависеть от воспроизводимости и качества производимой фурфуролацетоновой смолы.

Известна композиция отверждаемой эпоксидной смолы (US 8927677 В2, C08K 5/06, опубл. 06.01.2015), включающая жидкую эпоксидную смолу, отвердитель, в качестве которого может быть ангидрид, фенольная новолачная смола, амин или их смесь и содержащий высокомолекулярный поли(пропиленоксид) полиол с молекулярной массой от 7000 до 20000.

Недостатки данного состава заключаются в том, что при отверждении связующего по ступенчатому режиму 90°С - 2 часа; 150°С - 4 часа отвержденные образцы связующего имеют температуру стеклования не выше 146°С, для получения более теплостойких материалов необходимо проводить дополнительное доотверждение композиций при температуре 200°С, что требует закупки дополнительного оборудования и технологических расходных материалов, работающих при повышенных температурах. Следует отметить, что доотверждение эпоксидных связующих выше температуры 180°С приводит к их термоокислительной деструкции, что нарушит монолитность изделия из ПКМ и значительно снизит его эксплуатационные характеристики. Кроме того, введение в состав высокомолекулярного полиола приводит к критическому нарастанию вязкости связующего, что особенно актуально для связующих перерабатываемых по инжекционным технологиям (VaRTM или RTM).

Известен состав эпоксидного компаунда, включающего эпоксидную диановую смолу марки ЭД-20, отвердитель ангидридного типа и модифицирующую добавку, в качестве которой используются производные полисахаридов (RU 2561085 C1, C08L 63/10, опубл. 20.08.2015).

Недостатки данного компаунда заключаются в том, что:

- усложнен технологический процесс (из-за наличия стадий ультразвукового диспергирования микрокристаллической целлюлозы с привитыми функциональными группами в ангидриде);

- наличие нерастворимой микрокристаллической целлюлозы с привитыми функциональными группами приводит к ее седементации в объеме связующего при хранении или осаждению на первичных слоях волокнистого наполнителя при инжекционной переработке в ПКМ, что не позволяет в перспективе использовать данную технологию для переработки материала и делает связующее нестабильным по свойствам;

- разработанные составы обеспечивают температуру стеклования отвержденного связующего до 135°С при температуре доотверждения 160°С в течение 3 часов, что не обеспечивает рабочую температуру до 120°С.

Известна наполненная эпоксидная композиция (RU 2640519 С1, C08L 63/02, опубл. 09.01.2018), включающая эпоксидную диановую смолу марки ЭД-20, изометилтетрагидрофталевый ангидрид, пластификатор ЭДОС, ускоритель УП-606/2, а также наночастицы оксидов галлия, таллия, индия с размерами до 50 нм.

Недостатки данной эпоксидной композиции заключаются в том, что:

- усложнен технологический процесс (из-за наличия стадий ультразвукового диспергирования наночастиц оксидов металла);

- на стадии сонирования наночастиц в эпоксидной композиции начинают протекать процессы ее отверждения, что повышает вязкость готового связующего и снижает его технологическую жизнеспособность;

- наличие нерастворимых наночастиц приводит к их седементации в объеме связующего при хранении или они осаждаются на первичных слоях волокнистого наполнителя при инжекционной переработке связующего в ПКМ;

- несмотря на заявленные в изобретении улучшенные термомеханические свойства и режим доотверждения до 160°С в течение 3 часов полученные температуры стеклования не превышают 135°С, что не позволяет применять его в изделиях, эксплуатируемых при рабочей температуре до 120°С.

За прототип принято эпоксидное связующее (RU 2666438 С1, C08L 63/00, опубл. 07.09.2018) на основе эпоксиноволачной смолы марки УП-643, изометилтетрагидрофталевого ангидрида и катализатора отверждения в виде соли тетрабутиламмония или диметилгидразид неодекановой кислоты, или 4-фенилазо-N,N-диметиланилин, или 1-(2-пиридилазо)-2-нафтола для изготовления препрегов с использованием стекло-, угле-, органонаполнителей для изготовления высокопрочных термостойких полимерных композиционных материалов, например, для изделий в авиа- и ракетостроении, судостроении, нефтегазовой сфере и других областях промышленности.

Недостатки прототипа заключаются в том, что:

- для совмещения компонентов дополнительно требуется обогреваемый реактор (до температур 60-65°С), что создает в перспективе дополнительные технические сложности, т.к. эпокси-ангидридные связующие имеют ограниченный срок жизни при комнатной температуре или холодильнике (не более 1-5 суток) и поставляются как двух-компонентные системы, а температурно-контролируемое совмещение компонентов на предприятиях, не имеющих требуемого оборудования или в полевых условиях, невозможно;

- на стадии совмещения компонентов связующего эпоксидная смола/отвердитель при температуре 60-65°С протекает реакция отверждения, что повышает вязкость готового связующего и снижает его технологическую жизнеспособность;

- заявленный в изобретении режим отверждения 85°С - 6 часов; 100°С - 2 часа; 140°С - 2 часа; 160°С - 6 часов составляет 16 часов, что требует от производителя ПКМ значительного увеличения времени технического процесса и увеличивает экономические затраты на производстве;

- полученные температуры стеклования не превышают 164°С, кроме композиции с использованием каталитической системы 2-имидазол⋅ZnCl2 с температурой стеклования 172°С, но низкая технологическая жизнеспособность данной композиции (порядка 2-3 часа) не пригодна для изготовления крупногабаритных деталей из ПКМ;

- в составе связующего используется только система: эпоксиноволачная смола/отвердитель/катализатор, такой состав не способен обеспечить высокие деформативные характеристики хрупкой отвержденной эпоксидной матрице, для повышения ее упруго-прочностных характеристик в состав связующих вводят различные полимерные добавки (активные разбавители, каучуки, термопласты) для эластификации полимерной матрицы.

Технической задачей изобретения является создание эпоксидного связующего, перерабатываемого по инжекционным технологиям (вакуумная инфузия, пропитка под давлением) с температурой формования до 150°С для изготовления изделий из стекло- и углепластика на его основе.

Техническим результатом заявленного изобретения является уменьшение температуры доотверждения до 150°С, что позволяет использовать более энергоэффективные режимы отверждения, увеличение температуры стеклования эпоксидного связующего для обеспечения эксплуатации изделий из ПКМ при температурах до 120°С, снижение вязкости при температуре пропитки не более 0,6 Па⋅с., что позволяет перерабатывать связующее по инжекционным технологиям в течение длительного времени (рабочего цикла), что, в свою очередь, упрощает технологический процесс и не требует дополнительного изготовления связующего в течение рабочего времени, увеличение технологической жизнеспособности до 6 ч, повышение его упруго-прочностных характеристик.

Для достижения поставленного технического результата предложено термореактивное связующее для изготовления полимерных композиционных материалов, содержащее эпоксидную основу, включающую эпоксидную смолу на основе бисфенола А, отвердитель, при этом содержащее азотсодержащую полифункциональную эпоксидную смолу, в качестве которой используется N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметан, а в качестве отвердителя использующее смеси изометилтетрагидрофталевого ангидрида, 2-метилимидазола и резорцина при следующем соотношении компонентов, масс. ч.:

эпоксидная смола на основе бисфенола А - 80 - 100

N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметан - 15 - 60

изометилтетрагидрофталевый ангидрид - 155 - 245

2-метилимидазол - 0,1 - 2,5

резорцин - 0,1 - 5,4.

Предпочтительно, вышеупомянутое связующее дополнительно содержит один или несколько сореагентов, таких как эпоксирезорциновая смола марки УП-637, эпокситрифенольная смола ЭТФ или их смесь в количестве, составляющем от 13 масс. ч. до 41,6 масс. ч. от общей массы компонентов.

Предпочтительно, вышеупомянутое связующее дополнительно содержит активный разбавитель Лапроксид 603 в количестве не превышающем 1,7 масс. ч. от общей массы компонентов.

Предпочтительно, вышеупомянутое связующее дополнительно содержит модификатор ударной прочности, в качестве которого используются такие вещества, как нанодисперсный оксид кремния NANOPOX® F 400 в количестве, не превышающем 9,0 масс. ч. от общей массы компонентов.

Предпочтительно, в качестве нанодисперсного оксида кремния используется Аэросил А 300 или Аэросил А 380 в количестве не превышающем 9,0 масс. ч. от общей массы компонентов.

В качестве факультативной добавки одними из наиболее перспективных сореагентов для эпоксидной системы являются Лапроксиды. Длинноцепные алифатические эпоксидные олигомеры, содержащие от 1 до 3 концевых эпоксидных групп. Введение Лапроксида 603 в количестве до 1,7 масс. ч. снижает хрупкость отвержденных эпоксидных материалов, повышает их трещиностойкость. Кроме того, использование небольших количеств лапроксидов в качестве активных разбавителей позволяет увеличить степень сшивки полимерной матрицы отвержденного связующего.

Изготовление связующего представляет собой технологически простой одностадийный процесс, в котором в реактор последовательно добавляются химические компоненты, не требующие дополнительной очистки, а также отсутствуют в составе легколетучие токсичные органические растворители (ацетон, хлористый метелен и др.), что позволяет уменьшить отходы на производстве, то есть повысить его экологическую безопасность и снизить пористость изделий из ПКМ.

Выбор состава связующего для данной технологии вакуумной инфузии и пропитки под давлением требует низкой вязкости (не более 0,6 Па⋅с), и длительной жизнеспособности и характеризуется тем, что способен обеспечивать эффективную пропитку связующим волокнистого наполнителя даже в геометрически сложной форме в течение всего технологического цикла. По окончанию процесса пропитки должны получаться изделия из ПКМ, имеющие монолитную конструкцию без содержания пустот, для обеспечения высоких прочностных характеристик. Кроме того, при разработке термореактивного (эпоксидного) связующего для инжекционных методов формования не применялись растворители, а использовались различные более низковязкие эпоксидные смолы по сравнению с эпоксиноволачной смолой в прототипе и низковязкий отвердитель, которые обеспечивают необходимые технологические и эксплуатационные характеристики. Экспериментально определено, что для достижения сочетания этих технологических и эксплуатационных свойств нужно использовать отвердитель - изометилтетрагидрофталевый ангидрид, обеспечивающий высокие прочностные характеристики (прочность при изгибе и сжатии) и сохранение технологической жизнеспособности при температуре пропитки в течение не менее 6 часов, что обеспечивает возможность изготовления крупногабаритных конструкций методом вакуумной инфузии или пропитки под давлением.

Включение в отверждающую систему в качестве каталитической добавки 2-метилимидазола и резорцина позволяет снизить суммарное время отверждения и температуру отверждения до 150°С при сохранении прочностных характеристик. При этом термореактивное (эпоксидное) связующее отверждается без значительного выделения тепла эффекта, способного вызывать термодеструкцию и дефекты в композиционном материале.

Для улучшения технологических характеристик (снижение вязкости) при сохранении теплостойкости термореактивного связующего в качестве основных эпоксидных смол в составе используется смесь эпоксидной смолы на основе бисфенола А и полифункциональной азотсодержащей эпоксидной смолы, что позволяет повысить механические характеристики (прочность при изгибе и сжатии) изделий из ПКМ.

В качестве полифункциональной азотсодержащей эпоксидной смолы N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана можно использовать низковязкие смолы марок ЭМДА, Araldite MY-720, Araldite MY-721, ARTF-13, ARTF-14, ARTF-15, ARTF-18, ARTF-23 и др.; в качестве эпоксидиановой смолы (эпоксидной смолы на основе бисфенола А) можно использовать смолы марок ЭД-20, ЭД-22 и их зарубежные аналоги, например Epikote-828 (Hexion, США), D.E.R-330 и D.E.R-331 (Dow Chemical, США), NPEL-128 (NanYa, Китай), YD-128 (KUKDO, Корея), LAPOX® AR-101 (Atul Ltd) и др. Использование смеси эпоксидной смолы на основе бисфенола А и низковязкой полифункциональной азотсодержащей эпоксидной смолы за счет наличия в структуре молекулы атомов азота и эпоксидных групп обеспечивает получение ПКМ с высокими механическими свойствами и теплостойкостью. Кроме того, полифункциональная азотсодержащая смола имеет на порядок более низкую вязкость по сравнению с эпоксиноволачными смолами при комнатной температуре. Таким образом, смешение компонентов А и Б связующего может происходить при комнатной температуре без использования дополнительного технологического оборудования.

Заявляемое термореактивное связующее, которое может быть использовано для изготовления ПКМ с температурой доотверждения до 150°С, обладает динамической вязкостью не более 0,6 Па⋅с при температуре переработки (20-30°С) и сохраняя технологическую вязкость (до 0,6 Па⋅с) не менее 6 часов, пригодно для изготовления изделий инжекционными методами, что особенно важно для изготовления крупногабаритных изделий.

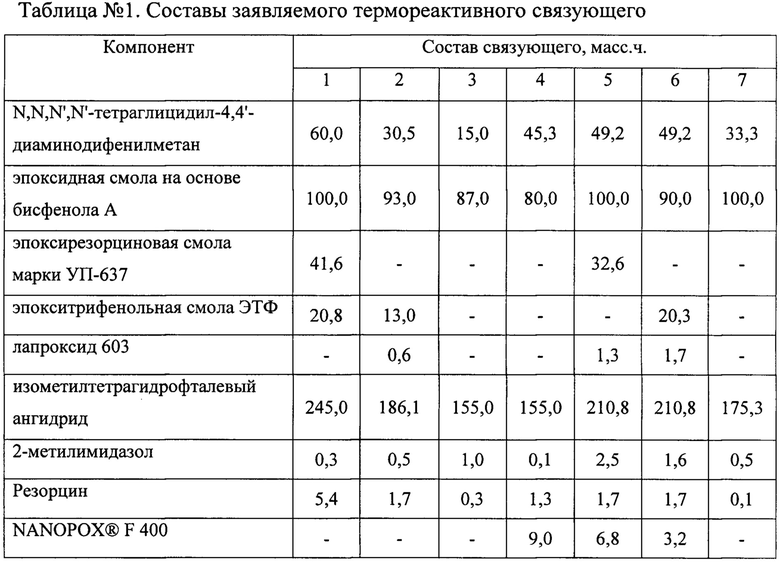

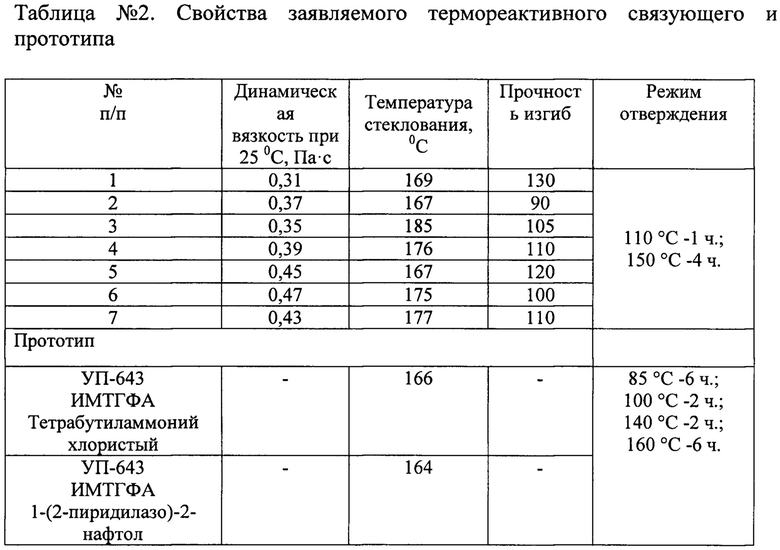

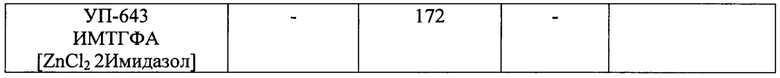

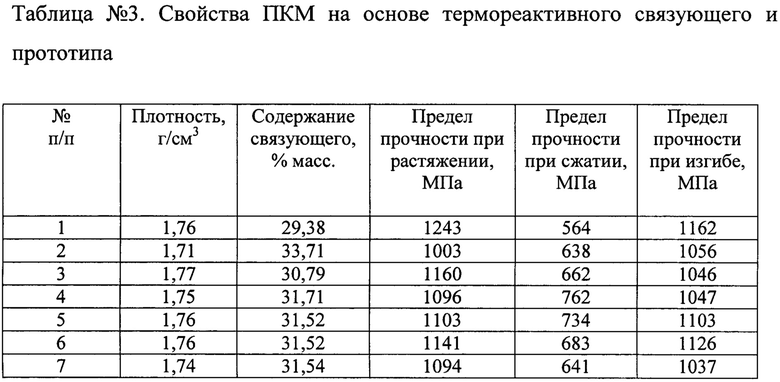

Примеры составов и свойства эпоксидного связующего представлены в таблицах 1-3.

Состав и получение связующего.

Пример 1

Изготовление связующего осуществляется по следующей технологической схеме:

- приготовление компонента А;

- слив и отбор проб готового компонента А;

- приготовление компонента Б;

- слив и отбор проб готового компонента Б.

Приготовление компонента А.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) азотсодержащей полифункциональной эпоксидной смолы N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана марки ЭМДА, эпоксидной смолы на основе бисфенола А марки ЭД-22, эпокситрифенольной смолы марки ЭТФ и эпоксирезорциновой смолы марки УП-637, которые нагревают при перемешивании до температуры 100°С и вводят резорцин при интенсивном перемешивании в течение 40 минут. После чего сливают компонент А в сухие емкости.

Приготовление компонента Б.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) изометилтетрагидрофталевого ангидрида и 2-метилимидазола. Включить мешалку и, перемешивая, нагреть до температуры 90°С. Перемешивать при данной температуре в течение 60 мин.

Состав, соотношение компонентов связующего и его свойства приведены в таблицах 1-3.

Приготовление связующего.

Навеску компонента А массой 10,0 г и навеску компонента Б массой 13 г тщательно перемешивают от 2 до 3 мин в выпарительной чашке при температуре 25°С.

Образцы для механических испытаний отвержденной матрицы готовили методом отливки в металлической оснастке с последующим отверждением по следующему режиму: 90°С - 1 часа, 150°С - 4 часа.

Изготовление плит стеклоуглепластика на основе термореактивного (эпоксидного) связующего с температурой формования до 150°С и однонаправленных стеклянных и углеродных наполнителей производилось методом пропитки под давлением (RTM - Resin Transfer Moulding). При изготовлении плит стеклоуглепластика по данному методу в полость нижней полуформы металлической оснастки поочередно выкладывалась стеклянная ткань марки Т-25 (ВМП) и углеродная ткань марки ВТкУ-3.290, образуя в итоге ПКМ с межслоевой гибридизацией. Также может применяться стеклянная сетка Ажур-15(П), пропитанная клеевым составом, для улучшения драпируемости армирующих наполнителей, при изготовлении габаритных изделий со сложной конфигурацией поверхности. После выкладки необходимого количества слоев, нижняя и верхняя полуформы оснастки соединяли. Затем оснастку, оборудованную портами входа и выхода связующего, подключили при помощи шлагов к бочку-ловушке и вакуумному насосу, соответственно. Перед началом процесса пропитки, оснастку и бочок-ловушку нагрели до температуры 25-30°С. В нагретый бочок-ловушку помещают емкость со связующим. Пропитка армирующего наполнителя связующим, поступающим из бочка-ловушки через шланг и порт входа в оснастку, осуществлялась за счет разрежения, созданного вакуумным насосом. Пропитка продолжалась 10-30 мин, затем вакуумный насос отключается. По истечении времени пропитки под вакуумом, при помощи компрессора, соединенного с бочком-ловушкой, создается избыточное давление, за счет чего связующее поступает в оснастку из бочка-ловушки и пропитывает наполнитель. Пропитка под действием избыточного давления ведется в несколько этапов. На каждом этапе варьируется значение избыточного давления от 2 до 8 бар и продолжительность выдержки при каждом давлении. В результате, после проведения пропитки под давлением, оснастка нагревается до 90°С и выдерживается 30-40 минут, а затем обогревается до 150°С и выдерживается 240 мин.

Пример 2

Изготовление связующего осуществляется по следующей технологической схеме:

- приготовление компонента А;

- слив и отбор проб готового компонента А;

- приготовление компонента Б;

- слив и отбор проб готового компонента Б.

Приготовление компонента А.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) азотсодержащей полифункциональной эпоксидной смолы N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана марки Araldite MY-720, эпоксидной смолы на основе бисфенола А марки ЭД-20, Лапроксида 603 и эпокситрифенольной смолы марки ЭТФ, которые нагревают при перемешивании до температуры 100°С и вводят резорцин при интенсивном перемешивании в течение 40 минут. После чего сливают компонент А в сухие емкости.

Приготовление компонента Б.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) изометилтетрагидрофталевого ангидрида и 2-метилимидазола. Включить мешалку и, перемешивая, нагреть до температуры 90°С. Перемешивать при данной температуре в течение 60 мин.

Состав, соотношение компонентов связующего и его свойства приведены в таблицах 1-3.

Изготовление отвержденных отливок связующих и образцов ПКМ осуществляли по методике, описанной в примере 1.

Пример 3

Изготовление связующего осуществляется по следующей технологической схеме:

- приготовление компонента А;

- слив и отбор проб готового компонента А;

- приготовление компонента Б;

- слив и отбор проб готового компонента Б.

Приготовление компонента А.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) азотсодержащей полифункциональной эпоксидной смолы N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана марки ARTF-13, эпоксидной смолы на основе бисфенола А марки ЭД-22, которые нагревают при перемешивании до температуры 100°С и вводят резорцин при интенсивном перемешивании в течение 40 минут. После чего сливают компонент А в сухие емкости.

Приготовление компонента Б.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) изометилтетрагидрофталевого ангидрида и 2-метилимидазола. Включить мешалку и, перемешивая, нагреть до температуры 90°С. Перемешивать при данной температуре в течение 60 мин.

Изготовление отвержденных отливок связующих и образцов ПКМ осуществляли по методике, описанной в примере 1.

Пример 4

Изготовление связующего осуществляется по следующей технологической схеме:

- приготовление компонента А;

- слив и отбор проб готового компонента А;

- приготовление компонента Б;

- слив и отбор проб готового компонента Б.

Приготовление компонента А.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) азотсодержащей полифункциональной эпоксидной смолы N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана марки ARTF-14, эпоксидной смолы на основе бисфенола А марки Epikote-828, которые нагревают при перемешивании до температуры 100°С и вводят резорцин при интенсивном перемешивании в течение 40 минут, после чего добавляют модификатор ударной прочности Nanopox F400 и перемешивают в течение 20 мин. Затем сливают компонент А в сухие емкости.

Приготовление компонента Б.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) изометилтетрагидрофталевого ангидрида и 2-метилимидазола. Включить мешалку и, перемешивая, нагреть до температуры 90°С. Перемешивать при данной температуре в течение 60 мин.

Состав, соотношение компонентов связующего и его свойства приведены в таблицах 1-3.

Изготовление отвержденных отливок связующих и образцов ПКМ осуществляли по методике, описанной в примере 1.

Пример 5

Изготовление связующего осуществляется по следующей технологической схеме:

- приготовление компонента А;

- слив и отбор проб готового компонента А;

- приготовление компонента Б;

- слив и отбор проб готового компонента Б.

Приготовление компонента А.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) азотсодержащей полифункциональной эпоксидной смолы N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана марки ARTF-18, активного разбавителя Лапроксид 603, эпоксидной смолы на основе бисфенола А марки ЭД-22 и эпоксирезорциновой смолы марки УП-637, которые нагревают при перемешивании до температуры 100°С и вводят резорцин при интенсивном перемешивании в течение 40 минут, после чего добавляют модификатор ударной прочности Nanopox F400 и перемешивают в течение 20 мин. Затем сливают компонент А в сухие емкости.

Приготовление компонента Б.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) изометилтетрагидрофталевого ангидрида и 2-метилимидазола. Включить мешалку и, перемешивая, нагреть до температуры 90°С. Перемешивать при данной температуре в течение 60 мин.

Состав, соотношение компонентов связующего и его свойства приведены в таблицах 1-3.

Изготовление отвержденных отливок связующих и образцов ПКМ осуществляли по методике, описанной в примере 1.

Пример 6

Изготовление связующего осуществляется по следующей технологической схеме:

- приготовление компонента А;

- слив и отбор проб готового компонента А;

- приготовление компонента Б;

- слив и отбор проб готового компонента Б.

Приготовление компонента А.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) азотсодержащей полифункциональной эпоксидной смолы N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана марки ЭМДА, активного разбавителя Лапроксид 603, эпоксидной смолы на основе бисфенола А марки ЭД-20 и эпокситрифенольной смолы марки ЭТФ, которые нагревают при перемешивании до температуры 100°С и вводят резорцин при интенсивном перемешивании в течение 40 минут, после чего добавляют модификатор ударной прочности Nanopox F400 и перемешивают в течение 20 мин. Затем сливают компонент А в сухие емкости.

Приготовление компонента Б.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) изометилтетрагидрофталевого ангидрида и 2-метилимидазола. Включить мешалку и, перемешивая, нагреть до температуры 90°С. Перемешивать при данной температуре в течение 60 мин.

Состав, соотношение компонентов связующего и его свойства приведены в таблицах 1 - 3.

Изготовление отвержденных отливок связующих и образцов ПКМ осуществляли по методике, описанной в примере 1.

Пример 7

Изготовление связующего осуществляется по следующей технологической схеме:

- приготовление компонента А;

- слив и отбор проб готового компонента А;

- приготовление компонента Б;

- слив и отбор проб готового компонента Б.

Приготовление компонента А.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) азотсодержащей полифункциональной эпоксидной смолы N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана марки ЭМДА, эпоксидной смолы на основе бисфенола А марки ЭД-22, которые нагревают при перемешивании до температуры 100°С и вводят резорцин при интенсивном перемешивании в течение 40 минут. После чего сливают компонент А в сухие емкости.

Приготовление компонента Б.

В чистый и сухой реактор загрузить расчетное количество (таблица 1) изометилтетрагидрофталевого ангидрида и 2-метилимидазола. Включить мешалку и, перемешивая нагреть до температуры 90°С. Перемешивать при данной температуре в течение 60 мин.

Из таблицы №2 видно, что заявленное связующее в сравнении с прототипом имеет значительно более высокие значения температуры стеклования вплоть до 185°С (композиция №3), таким образом, может быть обеспечена возможность получения теплостойкого изделия из ПКМ с рабочей температурой до 120°С. Композиции 1 и 2, изготовленные с использованием эпоксирезорциновой смолы, обладают более высокой прочностью при статическом изгибе, но отличаются более низкой температурой стеклования до 167°С. В изобретении (таблица №3) приведены составы (примеры 1, 3), отличающиеся низкой вязкостью при температуре пропитки и высокими прочностными показателями при растяжении и сжатии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термореактивное связующее с высокой температурой стеклования | 2022 |

|

RU2802318C1 |

| Расплавное эпоксидное связующее, семипрег на его основе и изделие, выполненное из него | 2022 |

|

RU2803987C1 |

| Эпоксидное связующее | 2020 |

|

RU2754399C1 |

| ТЕПЛОСТОЙКОЕ ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686036C1 |

| Расплавное эпоксидное связующее с повышенной влагостойкостью | 2022 |

|

RU2798828C1 |

| КОМПОЗИЦИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ (ЕЕ ВАРИАНТЫ), КОНСТРУКЦИЯ КРЕПЛЕНИЯ ПОЛУПРОВОДНИКОВОГО УСТРОЙСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ КОМПОЗИЦИИ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1998 |

|

RU2195474C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2015 |

|

RU2598861C1 |

| ЭПОКСИДНОЕ КЛЕЕВОЕ СВЯЗУЮЩЕЕ, ПЛЕНОЧНЫЙ КЛЕЙ И КЛЕЕВОЙ ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2018 |

|

RU2686919C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2663444C1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2021 |

|

RU2777895C2 |

Настоящее изобретение относится к термореактивному связующему для изготовления композиционных материалов. Термореактивное связующее содержит 80-100 масс. ч. эпоксидной смолы на основе бисфенола А, 15-60 масс. ч. N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана, 155-245 масс. ч. изометилтетрагидрофталевого ангидрида, 0,1-2,5 масс. ч. 2-метилимидазола и 0,1-5,4 масс. ч. резорцина. Техническим результатом настоящего изобретения является уменьшение температуры доотверждения до 150°С, что позволяет использовать более энергоэффективные режимы отверждения, увеличение температуры стеклования эпоксидного связующего для обеспечения эксплуатации изделий из полимерных композиционных материалов при температурах до 120°С, снижение вязкости при температуре пропитки не более 0,6 Па⋅с, что позволяет перерабатывать связующее по инжекционным технологиям в течение длительного времени (рабочего цикла), что, в свою очередь, упрощает технологический процесс и не требует дополнительного изготовления связующего в течение рабочего времени, увеличение технологической жизнеспособности до 6 ч, повышение его упруго-прочностных характеристик. 4 з.п. ф-лы, 3 табл., 7 пр.

1. Термореактивное связующее для изготовления полимерных композиционных материалов, содержащее эпоксидную основу, включающую эпоксидную смолу на основе бисфенола А, отвердитель, отличающееся тем, что содержит азотсодержащую полифункциональную эпоксидную смолу, в качестве которой используется N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметан, а в качестве отвердителя используются смеси изометилтетрагидрофталевого ангидрида, 2-метилимидазола и резорцина при следующем соотношении компонентов, масс. ч.:

эпоксидная смола на основе бисфенола А - 80-100

N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметан - 15-60

изометилтетрагидрофталевый ангидрид - 155-245

2-метилимидазол - 0,1-2,5

резорцин - 0,1-5,4.

2. Термореактивное связующее для изготовления полимерных композиционных материалов по п. 1, отличающееся тем, что дополнительно содержит один или несколько сореагентов, таких как эпоксирезорциновая смола марки УП-637, эпокситрифенольная смола ЭТФ или их смесь, в количестве, составляющем от 13 масс. ч. до 41,6 масс. ч. от общей массы компонентов.

3. Термореактивное связующее для изготовления полимерных композиционных материалов по п. 1, отличающееся тем, что оно дополнительно содержит активный разбавитель Лапроксид 603 в количестве, не превышающем 1,7 масс. ч. от общей массы компонентов.

4. Термореактивное связующее для изготовления полимерных композиционных материалов по п. 1, отличающееся тем, что дополнительно содержит модификатор ударной прочности, в качестве которого используются такие вещества, как нанодисперсный оксид кремния NANOPOX® F 400, в количестве, не превышающем 9,0 масс. ч. от общей массы компонентов.

5. Термореактивное связующее для изготовления полимерных композиционных материалов по п. 4, отличающееся тем, что в качестве нанодисперсного оксида кремния используется Аэросил А 300 или Аэросил А 380 в количестве, не превышающем 9,0 масс. ч. от общей массы компонентов.

| Эпоксидное связующее | 2017 |

|

RU2666438C1 |

| КОМПОЗИЦИИ ОТВЕРЖДАЕМЫХ ЭПОКСИДНЫХ СМОЛ И КОМПОЗИТЫ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2012 |

|

RU2602881C2 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2019 |

|

RU2718782C1 |

| WO 2020005393 A1, 02.01.2020. | |||

Авторы

Даты

2021-06-16—Публикация

2020-11-05—Подача