Изобретение относится к области первичной обработки лубяных волокон, преимущественно льна, и может быть использовано для получения длинного волокна.

Некоторые существующие способы трепания льна базируются на использовании трепальных барабанов. При данной технологии трепания на начальной стадии процесса обработки льносырца из-за его большой закостренности в волокне возникают значительные силы давления и натяжения вблизи точки зажима. Это приводит к обрыву волокон и уменьшению выхода длинного волокна. Таким образом, в процессе трепания характер взаимодействия бил трепального барабана с волокном должен быть таким, чтобы вероятность обрыва волокон и их закостренность была минимальной.

Известен способ трепания лубяного волокна, включающий операции подготовки волокон и их двухстороннее трепание билами, которые, взаимодействуя с волокном, обеспечивают изменение вылета рабочей кромки била по отношению к плоскости подбильной решетки [1].

Недостатком упомянутого известного способа с использованием устройства [1] является то, что дифференциация процесса трепания, а именно изменение вылета рабочей кромки била относительно подбильной решетки, осуществляется в верхней половине поля трепания, то есть в момент удара при первом соприкосновении била с волокном. Однако результаты проведенных исследований позволили установить, что основные потери волокна формируются при взаимодействии бил с концевыми участками волокна. Следовательно, изменение условий обработки должно происходить в верхней и нижней части поля трепания.

Известен также способ трепания лубяного волокна, преимущественно льна, включающий операции подготовки стеблей и их двухстороннее трепание билами, во время взаимодействия которых с волокнистыми прядями изменяют условия обработки по высоте поля трепания [2].

Однако при использовании способа [2] эффективность применяемых решений по дифференциации интенсивности воздействий на волокно по высоте поля трепания является недостаточной, так как осуществляют только изменение вылета рабочей кромки била по отношению к плоскости подбильной решетки. Кроме этого, при использовании известного способа не осуществляется изменение условий обработки по длине поля трепания, то есть по длине трепального барабана.

Задачей заявленного изобретения является увеличение выхода длинного волокна за счет изменения интенсивности обработки лубяного волокна по высоте и длине поля трепания.

Технический результат, заключающийся в устранении указанных недостатков в способе трепания лубяных волокон, преимущественно льна, включающем операции подготовки стеблей и их двухстороннего трепания билами, во время взаимодействия которых с волокнистыми прядями изменяют условия обработки по высоте поля трепания, согласно изобретению достигается тем, что вначале каждого взаимодействия бил с волокнистыми прядями вблизи их зажима уменьшают давление со стороны прядей на рабочие кромки бил за счет снижения суммарного угла обхвата волокном кромок в поле трепания, а в нижней части по высоте поля трепания уменьшают силу натяжения свободного участка пряди при нахождении его на подбильной решетке, причем степень уменьшения давления и силы натяжения свободного участка по длине поля трепания регулируются в зависимости от свойств обрабатываемого волокна.

Изменение условий обработки вначале каждого взаимодействия бил с волокнистыми прядями вблизи их зажима путем уменьшения давления со стороны прядей на рабочие кромки бил за счет снижения суммарного угла обхвата волокном кромок в поле трепания, а в нижней части по высоте поля трепания путем уменьшения силы натяжения свободного участка пряди при нахождении его на подбильной решетке позволяет уменьшить поперечную деформацию массы волокнистых прядей. Это будет способствовать сохранности волокна при трепании. Дело в том, что сила давления на кромку при трепании определяется по формуле [3, с.103]

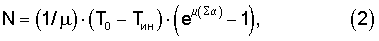

При наличии нескольких кромок в поле трепания сила давления волокна на кромку била вблизи зажима выражение (1) будет иметь следующий вид:

где Т0 - натяжение свободного участка пряди на подбильной решетке. Оно пропорционально длине участка [3, с.106]. Чем больше длина участка, тем больше Т0; μ - коэффициент трения пряди о кромку била; Тин - сила инерции; Σα - суммарный угол обхвата кромок прядью в поле трепания.

Из структуры представленной зависимости (2) следует, что силу давления пряди о кромку можно уменьшить за счет уменьшения суммарного угла обхвата прядью кромок, то есть Σα, a также за счет уменьшения величины Т0.

Кроме этого, при наличии в прядях костры снижение давления будет способствовать уменьшению негативных последствий, связанных с возникающим абразивным износом волокна в процессе его скользящего изгиба относительно кромки била. Степень абразивного износа при всех равных прочих условиях будет определяться степенью вдавливания костры в совокупность прядей. В наибольшей степени этот износ проявляется в волокне, находящемся вблизи зажима. При перемещении по кромке пряди сдвигаются относительно друг друга. При наличии костры, прижатой силами давления к кромке била и к волокну, это смещение сопровождается частичным разрывом прядей. Многократность взаимодействия волокна с билом в конечном итоге способствует росту волокнистых отходов.

Регулирование силы давления со стороны прядей на рабочие кромки бил, а также силы натяжения свободного участка пряди при нахождении его на подбильной решетке по длине поля трепания позволяет дифференцирование по степени интенсивности осуществлять процесс трепания. Интенсивность процесса должна соизмеряться со свойствами волокна, которые будут определять толщину слоя прядей и их массу. Эти параметры меняются по длине поля трепания. Таким образом, регулируя давление прядей на кромки бил и натяжение То пропорционально изменению толщины прядей и их массе, можно процесс обработки реализовывать рациональным образом.

Эти обстоятельства приводят к сохранности волокна и, следовательно, к увеличению его выхода в процессе трепания лубяных волокон.

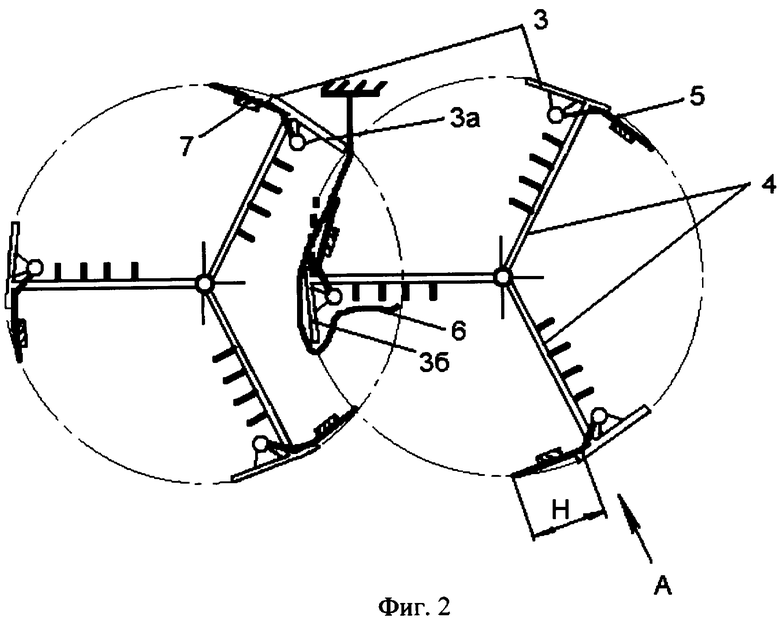

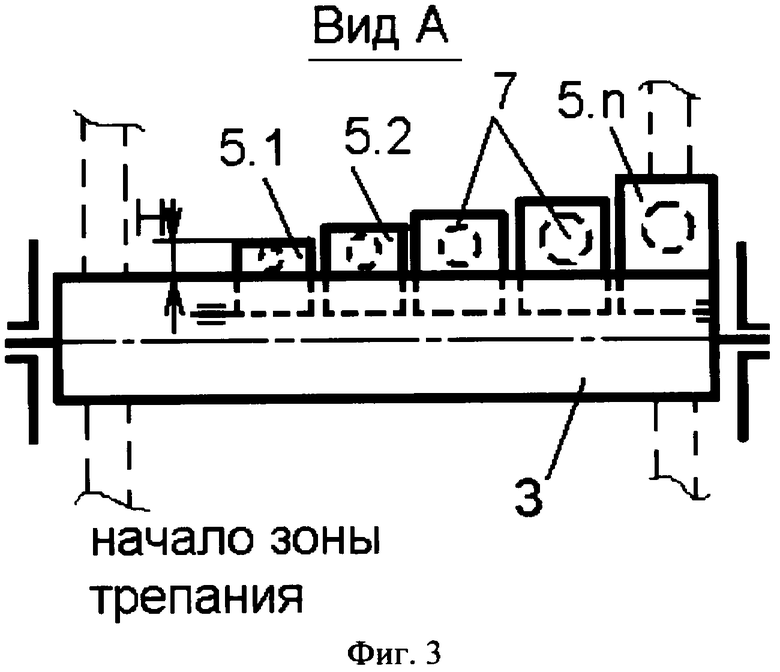

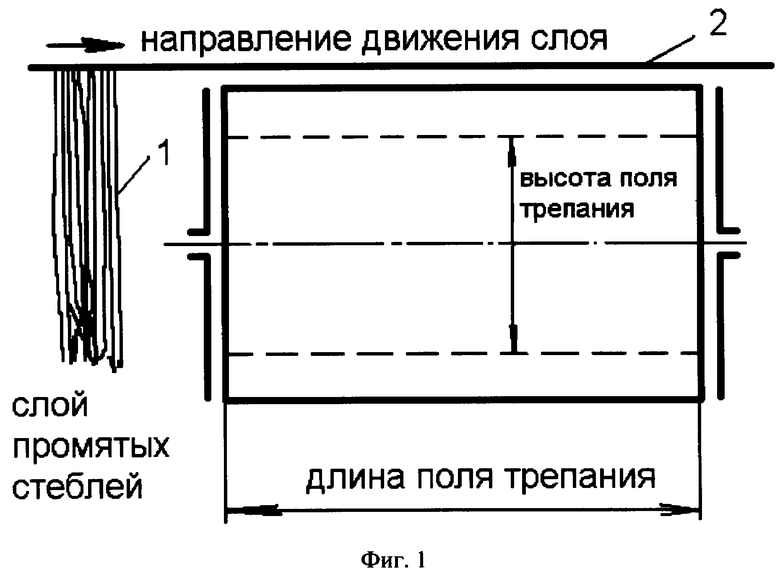

На фиг.1 схематично изображен продольный разрез зоны трепания. На фиг.2 представлен поперечный разрез трепальных барабанов, при котором била барабанов расположены в поле трепания на определенном расстоянии от начала поля трепания по его длине. На фиг.3 представлен вид била по длине поля трепания.

Способ трепания лубяных волокон реализуется следующим образом (см. чертежи). Предварительно сформированный (путем слоеутонения и промина) слой стеблей 1 зажимают в транспортере 2 и подают в зону трепания. В этой зоне слой стеблей взаимодействует с билами 3 трепальных барабанов. Они установлены на крестовинах 4 вращающихся барабанов. С внутренней стороны бил шарнирно закреплены опоры 5 в виде пластин или иной конструкции. На одном биле может располагаться несколько опор: 5.1-5.n (см. фиг.3). Масса опор и их вылет Н по длине поля трепания различные и могут регулироваться.

В процессе трепания, за счет сил инерции опоры 5 отклоняются до упора в направлении от центра вращения барабанов. В поле трепания по его высоте будет находиться несколько бил. В момент начала взаимодействия с волокном вблизи зажима кромки била 3а у впереди расположенного била 3б опора 5 за счет формирующегося на нее давления со стороны волокна начнет отклоняться к центру барабана. В результате этого будет происходить уменьшение суммарного угла обхвата волокном кромок бильных планок и опор. Это, в свою очередь, будет способствовать уменьшению сил давления кромки била на волокно в момент начала взаимодействия. Уменьшение сил давления позволит уменьшить образование волокнистых отходов.

В последующее после начала взаимодействия время обработки конец свободного участка волокна 6 после потери контакта с бильной планкой будет сопровождаться опорой 5. Это обстоятельство будет препятствовать его перемещению (перелету) на подбильную плоскость вслед перемещающегося била. По данной причине первоначальная длина свободного участка волокна после его перелета на подбильную решетку будет меньше, чем в случае отсутствия опоры 5. В итоге начальные силы натяжения Т0 уменьшатся, что также будет способствовать снижению сил давления на волокно со стороны кромки била вблизи зажима.

В процессе перемещения обрабатываемых прядей льна вдоль поля трепания будет происходить последующая обработка. Однако по мере этого перемещения при обработке силы давления и силы натяжения свободного участка должны быть различными и поэтому они регулируются. Величина различий определяется свойствами волокна, а обеспечение достижения необходимых различий за счет регулировки достигается тем, что по длине каждого била установлено несколько опор 5 (5.1-5.n). При этом масса каждой составляющей опоры 5 различная и может регулироваться за счет съемных грузов 7. Кроме этого, вылет Н каждой составляющей опоры 5 также регулируется. Это обстоятельство позволяет эффективно регулировать степень уменьшения давления и силы натяжения свободного участка обрабатываемой пряди на подбильной решетке, что в конечном итоге позволит осуществлять трепание на режимах, соответствующих свойствам льна, и увеличить выход трепаного волокна.

Использование предлагаемого способа не требует капитальных затрат и может быть реализовано путем модернизации существующих машин, применяющихся на отечественных льнозаводах.

Источники информации

1. Патент РФ 307123, МКИ D01В 1/22, опубл. 21.06.1971, Бюл.№35, автор Лукинов А.Н.

2. Патент РФ 2230840, МКИ D01В 1/14 1/22, опубл. 20.06.2004, Бюл. №17, авторы Безбабченко А.В., Лапшин А.Б., Пашин Е.Л.

3. Ипатов A.M. Теоретические основы механической обработки стеблей лубяных культур. - М.: Легпромбытиздат, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2008 |

|

RU2381310C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2006 |

|

RU2333301C1 |

| МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР | 2006 |

|

RU2311500C1 |

| СПОСОБ ТРЕПАНИЯ ЛУБЯНЫХ ВОЛОКОН | 2003 |

|

RU2230840C1 |

| БАРАБАН ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 1999 |

|

RU2151222C1 |

| БАРАБАН ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2012 |

|

RU2503756C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2007 |

|

RU2350701C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 1999 |

|

RU2145649C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2000 |

|

RU2165487C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЛУБОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2008 |

|

RU2375507C1 |

Способ трепания лубяных волокон, преимущественно льна, включает операции подготовки стеблей и их двухстороннее трепание билами, во время взаимодействия которых с волокнистыми прядями изменяют условия обработки по высоте поля трепания, в начале каждого взаимодействия бил с волокнистыми прядями вблизи их зажима уменьшают давление со стороны прядей на рабочие кромки бил за счет снижения суммарного угла обхвата волокном кромок в поле трепания, а в нижней части по высоте поля трепания уменьшают силу натяжения свободного участка пряди при нахождении его на подбильной решетке, причем степень уменьшения давления и силы натяжения свободного участка по длине поля трепания различные и связаны со свойствами обрабатываемого волокна. Использование данного способа позволяет увеличить выход длинного волокна. 3 ил.

Способ трепания лубяных волокон, преимущественно льна, включающий операции подготовки стеблей и их двухстороннее трепание билами, во время взаимодействия которых с волокнистыми прядями изменяют условия обработки по высоте поля трепания, отличающийся тем, что вначале каждого взаимодействия бил с волокнистыми прядями вблизи их зажима уменьшают давление со стороны прядей на рабочие кромки бил за счет снижения суммарного угла обхвата волокном кромок в поле трепания, а в нижней части по высоте поля трепания уменьшают силу натяжения свободного участка пряди при нахождении его на подбильной решетке, причем степень уменьшения давления и силы натяжения свободного участка по длине поля трепания различные и связаны со свойствами обрабатываемого волокна.

| СПОСОБ ТРЕПАНИЯ ЛУБЯНЫХ ВОЛОКОН | 2003 |

|

RU2230840C1 |

| Трепальная машина для лубяных волокон | 1986 |

|

SU1418350A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОСТРИКЦИОННОГО АКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2024 |

|

RU2832430C1 |

| FR 1029612 A, 06.04.1953 | |||

| ЗВУКОПОГЛОЩАЮЩЕЕ УСТРОЙСТВО КОЧЕТОВА КОЛЬЦЕВОГО ТИПА | 2015 |

|

RU2583434C1 |

Авторы

Даты

2008-06-27—Публикация

2006-09-28—Подача