Настоящее изобретение относится в целом к башенным кранам с раскладными мачтой и стрелой. В частности, оно касается способа и устройства для безопасного управления/контроля раскладыванием и складыванием башенного крана для приведения его из сложенного положения, предназначенного для транспортировки в разложенное рабочее положение, или наоборот, а также для приведения из определенного рабочего положения в другое рабочее положение.

Конструкция башенного крана со складными мачтой и стрелой описана, например, в патенте Франции №2682096 на имя заявителя. Можно также сослаться на патент Франции №2796632 на имя заявителя, в котором описано, в частности, устройство для складывания переднего элемента стрелы подъемного крана, называемого также "оголовком стрелы".

Башенные краны, описанные в указанных материалах, содержат на уровне мачты и стрелы некоторое количество шарниров, приводимых в действие посредством гидравлических подъемников, связанных с шатунно-рычажными механизмами, называемыми шатунными механизмами. Стадии раскладывания и складывания таких подъемных кранов требуют последовательного приведения в действие разных подъемников, причем в строго определенной последовательности, с переходом через промежуточные позиции, которые также строго определены.

Кинематика на разных стадиях раскладывания и складывания таких подъемных кранов обычно описана в инструкции по их эксплуатации, а обеспечение безопасности на каждой их этих стадий зависит от оператора. Опасные стадии содержат, как правило, положения, обозначенные визуальными элементами на подъемном кране или на схемах инструкции по эксплуатации. Безопасность в положении для транспортировки подъемного крана обеспечивается, как правило, с помощью ручных средств блокировки, установленных, например, на устройстве ориентации или на полиспасте. Безопасность в рабочем положении обеспечивается, как правило, визуальным контролем.

Как легко можно понять, ручные действия и, следовательно, вмешательство человека являются необходимыми и имеют решающее значение на стадиях раскладывания и складывания подъемного крана. Отсюда следует, что управление и контроль за этими стадиями остаются сложными и требуют привлечения высококвалифицированного персонала, хотя в действительности безопасность и не гарантируется, так как, действительно, ничто не исключает непредусмотренных или неожиданных действий или последствий, и, следовательно, не может быть исключена опасность аварий с материальными и человеческими последствиями.

Технический результат настоящего изобретения состоит в устранении указанных недостатков и, следовательно, в обеспечении безопасности при раскладывании и складывании башенного крана за счет исключения опасных ручных операций и их замены последовательностью автоматических действий.

Для достижения указанного технического результата предлагается способ безопасного управления/контроля раскладыванием и складыванием башенного крана, при котором движения для раскладывания и складывания механизированы с помощью приводов, таких как подъемники, при этом способ состоит в том, что выбирают порядок действий при раскладывании и складывании, который определяется начальным и конечным положениями, последовательно приводят в действие подъемники или другие виды приводов в соответствии с заданной последовательностью автоматических действий, соответствующей выбранному порядку действий, и контролируют выполнение этой последовательности путем выявления нахождения элементов мачты и/или стрелы подъемного крана в промежуточных и конечном положениях.

Последовательность автоматических действий при раскладывании и складывании подъемного крана включает в себя, в частности, последовательные и/или знакопеременные меры по приведению в действие подъемников или других приводов для складывания/раскладывания мачты и стрелы, причем каждое приведение в действие подъемника или другого привода прерывается для выявления нахождения элемента мачты и/или стрелы в заданном положении, причем такое выявление позволяет приводить в действие подъемник или другой следующий привод.

В случае выполнения действий по складыванию подъемного крана в положение для транспортировки последовательность автоматических действий по складыванию включает в себя, кроме того, выявление положения, при котором элементы мачты и/или стрелы опираются друг на друга или на элементы рамы крана, а также может содержать по меньшей мере одно действие по блокировке в сложенном положении для транспортировки.

Объектом изобретения является также устройство для безопасного управления/контроля раскладыванием и складыванием башенного крана, посредством которого осуществляется описанный выше способ. Это устройство включает в себя:

- по меньшей мере один переключатель для ручного выбора последовательности действий при раскладывании или складывании, определяемой начальным и конечным положениями;

- блок последовательного управления подъемниками или другими приводами в соответствии с выбранной последовательностью действий;

- комплект датчиков для выявления нахождения элементов мачты и/или стрелы подъемного крана в промежуточных и конечном положениях, причем эти датчики подключены к блоку последовательного управления подъемниками или другими приводами.

Устройство может содержать ручной, по меньшей мере двухпозиционный переключатель для выбора конфигурации раскладывания и складывания, определяемой их конечными положениями, и управляющий контроллер для выбора раскладывания или складывания, причем комбинация действий, производимых с переключателем и контроллером, полностью определяет каждый порядок действий по раскладыванию или складыванию.

Блок последовательного управления подъемниками может состоять из комплекта реле, управляющих работой электроклапанов гидравлического блока питания подъемников для раскладывания/складывания подъемного крана в соответствии с каждой последовательностью действий.

Предпочтительно, чтобы комплект датчиков устройства содержал индуктивные датчики положения, закрепленные на элементах мачты или стрелы подъемного крана или на элементе рамы этого крана, для контроля нахождения крана в сложенном положении для транспортировки.

Частности, касающиеся последовательности автоматических действий по раскладыванию и складыванию, и расположение датчиков для контроля выполнения этой последовательности зависят, разумеется, от конфигурации подъемного крана, а именно от общего расположения и от способа раскладывания/складывания элементов мачты и стрелы, а также от частного расположения подъемников и связанных с ними шатунных механизмов.

Например, для подъемного крана, содержащего мачту из двух шарнирно сочлененных между собой элементов и стрелу с пятой, промежуточной вставкой и оголовком, которые шарнирно сочленены между собой при необходимости с использованием вставки складного элемента стрелы, и в котором предусмотрены первый подъемник для раскладывания/складывания элементов мачты, второй подъемник для общего раскладывания/складывания стрелы и третий подъемник для раскладывания/складывания оголовка стрелы, причем эти подъемники связаны с шатунными механизмами, изобретением предусматривается, чтобы последовательность автоматических действий по раскладыванию подъемного крана включала в себя:

- приведение в действие второго подъемника для частичного раскладывания стрелы, при этом промежуточная вставка стрелы образует вместе с пятой этой стрелы острый угол,

- приведение в действие первого подъемника для полного раскладывания мачты до вертикального положения,

- приведение в действие второго подъемника для дополнительного раскладывания стрелы до положения, при котором пята и промежуточная вставка стрелы располагаются по прямой,

- приведение в действие третьего подъемника для расположения оголовка и промежуточной вставки стрелы по прямой.

Порядок действий, выбираемый посредством переключателя, может включать в себя, в частности:

- перевод подъемного крана из полностью сложенного положения для транспортировки в полностью разложенное рабочее положение, при этом мачта находится в вертикальном положении, а стрела расположена по прямой, и наоборот;

- перевод из рабочего положения с расположенной по прямой стрелой и вертикальной мачтой в рабочее положение при укороченной стреле, причем мачта остается в вертикальном положении, и наоборот.

В рассмотренном выше частном примере осуществления указанный порядок действий содержит приведение в действие только одного второго подъемника.

Следовательно, способ и устройство согласно изобретению позволяют автоматически выполнять последовательность действий для полного или частичного раскладывания и складывания (в зависимости от выбранного порядка действия) при автоматическом выполнении движений, необходимых на стадиях раскладывания и складывания, при этом единственной ручной операцией является предварительный начальный выбор порядка осуществляемых действий и управление ими. Таким образом, упрощается выполнение операций по раскладыванию и складыванию, оно является реализуемым при обеспечении полной безопасности неквалифицированным персоналом, учитывая, что последовательность действий при раскладывании и складывании предусмотрена при проектировании подъемного крана таким образом, чтобы исключался любой риск аварии, при этом становится нереализуемым любой не предусмотренный маневр или любая последовательность действий. Кроме того, исключение ручных операций позволяет сократить время, затрачиваемое на раскладывание и складывание подъемного крана. Индуктивные датчики, используемые для контроля за положениями и для выдачи разрешения на выполнение последовательных движений при раскладывании/складывании, характеризуются особой долговечностью и не являются чувствительными, в частности, к погодным условиям, что дополнительно повышает безопасность на стадиях раскладывания и складывания. Наконец, способ и устройство согласно изобретению обеспечивают не только безопасность на стадиях раскладывания и складывания, но также и безопасность опор и блокировок при транспортировке подъемного крана в сложенном положении.

Более подробно изобретение поясняется приводимым ниже описанием со ссылкой на приложенный схематический чертеж, на котором в качестве примера показан вариант осуществления устройства безопасного управления/контроля раскладывания и складывания башенного крана. При этом изображено на:

фиг.1 - башенный кран в сложенном положении для транспортировки, оборудованный устройством согласно изобретению;

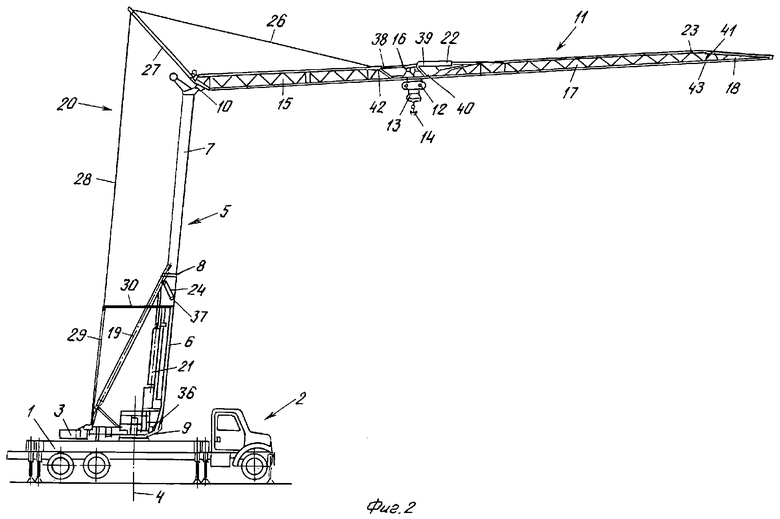

фиг.2 - тот же подъемный кран в разложенном рабочем положении;

фиг.3, 4 и 5 - схемы, показывающие промежуточные положения подъемного крана при раскладывании или складывании;

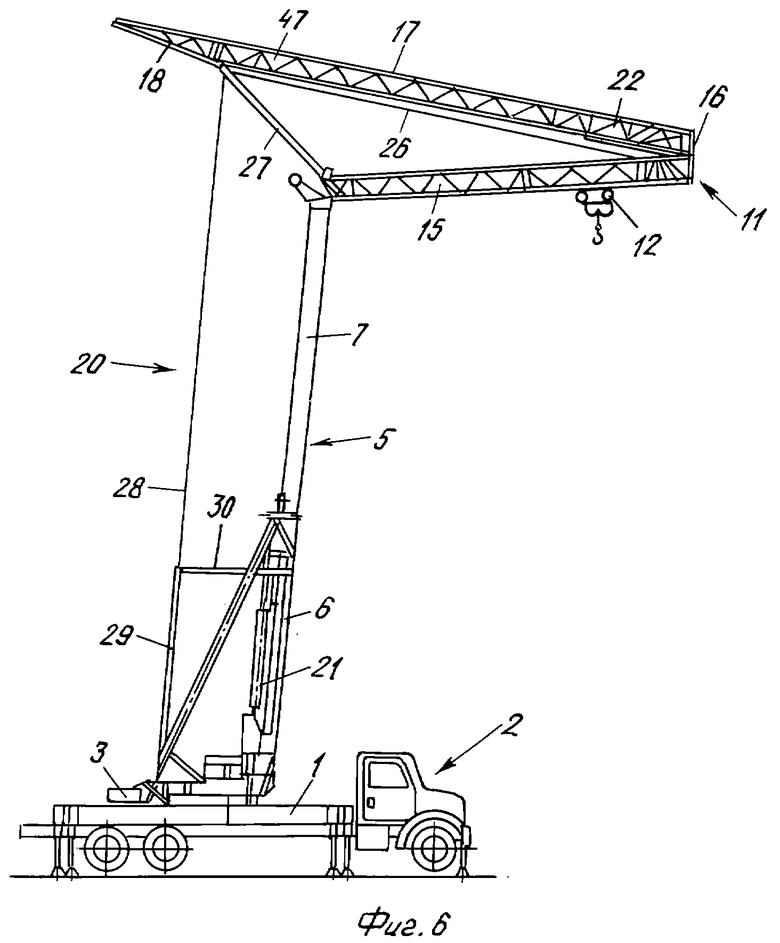

фиг.6 - другое рабочее положение того же подъемного крана;

фиг.7 - блок-схема устройства безопасного управления/контроля раскладыванием и складыванием подъемного крана;

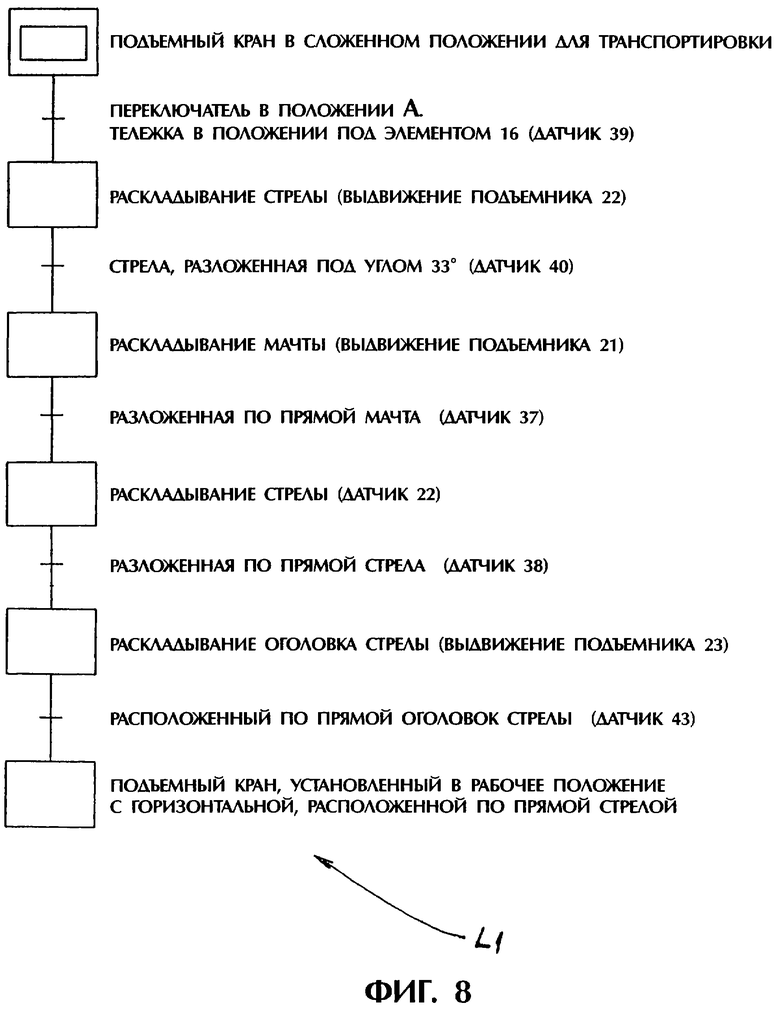

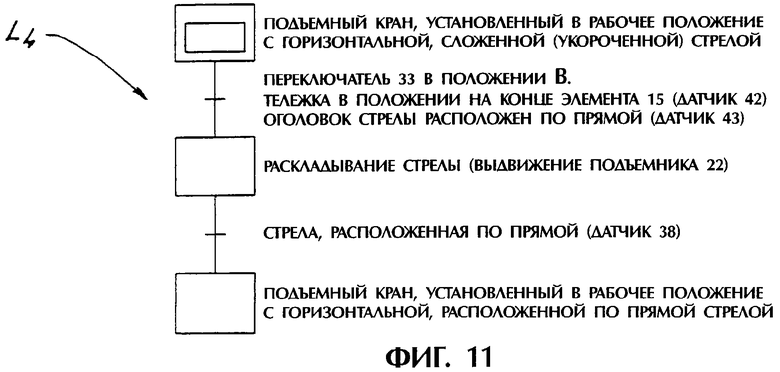

фиг.8, 9, 10 и 11 - циклограммы, показывающие разные последовательности действий при раскладывании и складывании, обеспечиваемые указанным устройством.

На фиг.1-6 показан складной башенный кран, установленный на раме 1 транспортного средства 2, на котором смонтирована поворотная рама 3, ориентируемая вокруг вертикальной оси 4. Кран содержит мачту 5 из двух шарнирно сочлененных между собой элементов 6 и 7 вокруг горизонтальной оси 8. Нижний элемент 6 мачты шарнирно сочленен своим основанием с передней частью поворотной рамы 3 вокруг горизонтальной оси 9. На вершине верхнего элемента 7 мачты шарнирно сочленена вокруг горизонтальной оси 10 распределительная стрела 11, по которой способна перемещаться тележка 12, под которой располагается полиспаст 13 с закрепленным на нем подъемным крюком 14. В данном случае стрела 11 состоит из четырех последовательных элементов, а именно: пяты 15, короткого складного элемента 16, промежуточной вставки 17 и оголовка 18. Эти элементы 15, 16, 17 и 18 стрелы шарнирно сочленены между собой с возможностью поворота вокруг горизонтальных промежуточных осей.

Кроме того, подъемный кран содержит подкосы 19 для вертикального расположения мачты 5 и удерживающее устройство 20 для стрелы 11, связанные с задней частью поворотной рамы 3.

Для механизации раскладывания и складывания подъемного крана предусмотрены три телескопических гидравлических подъемника 21, 22 и 23:

- первый подъемник 21, расположенный на уровне нижнего элемента 6 мачты, служит для раскладывания/складывания элементов 6, 7 мачты. Этот подъемник 21 связан с шатунным механизмом 24;

- второй подъемник 22 располагается на уровне промежуточной вставки 17 стрелы 11. Будучи связан с шатунным механизмом 25 (см. фиг.1, справа), этот подъемник 22 служит для раскладывания/складывания трех первых элементов 15, 16 и 17 стрелы 11;

- третий подъемник 23 располагается на уровне шарнирного соединения оголовка 18 стрелы с передней частью промежуточной вставки 17 этой стрелы. Этот последний подъемник 23 служит, таким образом, для раскладывания/складывания оголовка 18 стрелы по отношению к промежуточной вставке 17.

Упомянутое выше удерживающее устройство 20 для стрелы 11 содержит в данном случае ванту 26 стрелы, соединяющую переднюю часть пяты 15 стрелы с вершиной укосины 27, шарнирно сочлененной с задней частью стрелы 11, и трос 28, проходящий вниз от вершины укосины 27 и продолженный в нижнем направлении надставленным жестким элементом 29, связанным своим основанием с задней частью поворотной рамы 3. Кроме того, тяга 30 связывает точку крепления троса 28 и жесткий элемент 29 с верхним участком нижнего элемента 6 мачты.

Устройство управления/контроля раскладывания и складывания подъемного крана, см. фиг.7, содержит гидравлическую систему 31 с не показанными электроклапанами для питания трех подъемников 21, 22 и 23 гидравлической жидкостью под давлением. Электроклапаны управляются блоком 32 последовательного управления, в который поступают команды от ручного переключателя 33 и от управляющего контроллера 34, а также сигналы от комплекта датчиков, обозначенного в целом позицией 35.

Ручным переключателем 33 служит N-позиционный переключатель, две частные позиции которого, обозначенные как А и В, позволяют в данном случае предварительно выбирать из двух следующих конфигураций раскладывания и складывания:

- положение А соответствует переходу от полностью сложенного подъемного крана (фиг.1) к полностью разложенному подъемному крану с вертикальной мачтой 5 и расположенной по прямой стрелой 11 (фиг.2), или наоборот;

- положение В соответствует переходу от полностью разложенного подъемного крана с вертикальной мачтой 5 и расположенной по прямой стрелой 11 (фиг.2) к положению, при котором мачта 5 еще остается в вертикальном положении, но стрела 11 уже сложена (фиг.6), или наоборот.

Управляющий контроллер 34 представляет собой контроллер с двумя позициями, соответственно раскладывание и складывание, которые в комбинации с обеими позициями А и В переключателя 33 позволяют подавать команды на выполнение четырех действий или последовательностей действий, обозначенных соответственно как L1-L4:

- L1 означает переход полностью сложенного подъемного крана (положение для транспортировки) в положение полностью разложенного подъемного крана при вертикальной мачте 5 и расположенной по прямой стреле 11, т.е. последовательность действий по полному раскладыванию подъемного крана, в результате которых этот кран приводится в свое обычное рабочее положение, как показано на фиг.2;

- L2 означает обратный переход подъемного крана от полностью разложенного положения при вертикальной мачте 5 и установленной по прямой стреле 11 в его полностью сложенное положение, т.е. последовательность действий по полному складыванию крана, в результате которых этот кран приводится в положение транспортировки, как показано на фиг.1;

- L3 означает переход подъемного крана из полностью разложенного положения при вертикальной мачте 5 и расположенной по прямой стреле 11 в положение, при котором мачта 5 остается вертикальной, а стрела 11 сложена, т.е. последовательность действий по частичному складыванию, при которых подъемный кран приводится в особое рабочее положение при укороченной стреле 11, как показано на фиг.6;

- L4 означает обратный переход подъемного крана из положения, при котором мачта 5 сохраняется вертикальной, а стрела 11 сложена, в полностью разложенное положение, причем мачта 5 находится в вертикальном положении, а стрела 11 расположена по прямой, т.е. последовательность действий по частичному раскладыванию из рабочего положения при укороченной стреле 11 в обычное рабочее положение.

Блок последовательного управления 32 состоит из комплекта реле, приводимых в действие в соответствии с циклограммами на фиг.8-11 и предназначенных для осуществления разных последовательностей действий L1-L4 для полного или частичного раскладывания и складывания, как описано выше.

В частном примере осуществления, показанном на чертеже, комплект 35 датчиков включает в себя:

- первый индуктивный датчик 36, закрепленный на поворотной раме 3 на уровне пяты 5 мачты, при этом датчик 36 приводится в действие верхним элементом 7 мачты в сложенном положении и предназначен для контроля за "мачтой в сложенном положении";

- второй индуктивный датчик 37, закрепленный в основании верхнего элемента 7 мачты на уровне его шарнирного сочленения (ось 8) с нижним элементом 6 мачты, при этом датчик 37 приводится в действие нижним элементом 6 мачты, расположенным по прямой с верхним элементом 7 мачты, и предназначен для контроля за "мачтой в разложенном положении";

- третий индуктивный датчик 38, закрепленный на передней части пяты 15 стрелы на уровне шатунного механизма 25, т.е. шарнирного соединения со складным элементом 16 стрелы, при этом датчик 38 приводится в действие указанным шатунным механизмом 25 в тот момент, когда оба задних элемента 15 и 16 стрелы 11 устанавливаются по прямой, и служит для контроля за "расположением стрелы по прямой";

- четвертый индуктивный датчик 39, закрепленный на складном элементе 16 стрелы 11 на уровне нижнего пояса фермы этого элемента 16, в основном в центральном положении, причем датчик 39 приводится в действие тележкой 12 в тот момент, когда она устанавливается по центру нижнего пояса фермы элемента 16, и служит для контроля за "положением тележки, необходимым для складывания стрелы";

- пятый индуктивный датчик 40, закрепленный на задней части промежуточной вставки 17 стрелы, т.е. на уровне шарнирного сочленения промежуточной вставки 17 со складным элементом 16, причем датчик 40 приводится в действие в тот момент, когда угол α между пятой 15 стрелы и промежуточной вставкой 17 достигает около 33°, и служит для контроля за положением "стрелы под углом около 33° для обеспечения зазора с укосиной 27";

- шестой индуктивный датчик 41, закрепленный на передней части промежуточной вставки 17 стрелы на уровне шарнирного сочленения шатунного механизма и оголовка 18 стрелы, причем датчик 41 приводится в действие шатунным механизмом в тот момент, когда оголовок 18 стрелы складывается на промежуточную вставку 17 стрелы, и служит для контроля за "сложенным оголовком стрелы";

- седьмой индуктивный датчик 42, которым служит датчик с роликом, закрепленный на передней части пяты 15 стрелы на уровне нижнего пояса фермы этого элемента стрелы, причем датчик 42 приводится в действие горизонтальной площадкой тележки 12 в тот момент, когда эта тележка позиционирована на переднем конце пяты 15 стрелы, и служит для контроля за "положением тележки на укороченной стреле";

- восьмой индуктивный датчик 43, закрепленный на передней части промежуточной вставки 17 стрелы и приводимый в действие оголовком 18 стрелы в тот момент, когда оба элемента 17 и 18 стрелы 11 располагаются по прямой, и служит для контроля за положением, в котором "оголовок стрелы располагается по прямой";

- девятый индуктивный датчик 44, закрепленный на раме 1 транспортного средства 2, которая в данном случае считается "неподвижной" (в отличие от поворотной рамы 3), при этом датчик 44 приводится в действие нижним элементом 6 мачты в сложенном положении и служит для контроля за положением, в котором "сложенная мачта покоится на опоре для транспортировки";

- десятый индуктивный датчик 45, закрепленный на складном элементе 16 стрелы 11 на уровне нижнего пояса фермы этого элемента 16, в основном на его заднем конце, при этом датчик 45 приводится в действие закрепленной на тележке 12 вертикальной площадкой в тот момент, когда тележка занимает заднее положение на нижнем поясе фермы элемента 16, и служит для контроля за "положением тележки для транспортировки";

- одиннадцатый индуктивный датчик 46, закрепленный на пяте 15 стрелы на уровне верхнего пояса фермы этого элемента стрелы на его заднем конце, при этом датчик 46 одновременно контролирует опирание промежуточной вставки 17 стрелы на пяту 15 этой стрелы и опирание оголовка 18 стрелы на пяту 15 стрелы, а также контролирует "промежуточную вставку стрелы и ее оголовок в сложенном положении для транспортировки";

- двенадцатый индуктивный датчик 47, закрепленный на промежуточной вставке 17 стрелы на уровне верхнего пояса фермы этого элемента 17, при этом датчик 47 приводится в действие вантой 26 стрелы и служит для контроля за положением, в котором "сложенная стрела используется для работы в виде укороченной стрелы".

Наконец подъемный кран содержит некоторое количество безопасных опор и блокировок, используемых при транспортировке (см. фиг.1):

- первую опору 48, которая предусмотрена между нижним элементом 6 мачты и неподвижной рамой 1 (рама транспортного средства 2). Опора 48, выполненная V-образной, состоит из лоткообразного держателя, шарнирно закрепленного на проушинах с возможностью поворота вокруг горизонтальной оси, которые закреплены на задней части неподвижной рамы 1;

- вторую опору 49, также V-образной формы, которая предусмотрена между промежуточной вставкой 17 стрелы и пятой 15 этой стрелы;

- третью опору 50, которая предусмотрена между оголовком 18 стрелы и пятой 15 этой стрелы;

- четвертую опору 51, которая предусмотрена между тележкой 12 и основанием верхнего элемента 7 мачты; опора 51 состоит из шатуна, шарнирно сочлененного с тележкой 12, и ползуна, закрепленного на элементе 7 мачты;

- стопор 52 для полиспаста 13 тележки 12, которым служит тот же шатун, снабженный для этой цели закрепленным на его конце ползуном.

Следует отметить, что в положении для транспортировки (фиг.1) верхний элемент 7 мачты откинут назад на нижний элемент 6 мачты, а стрела 11 сложена "спиралеобразно"; оба элемента 6 и 7, пята 15, промежуточная вставка 17 и оголовок 18 стрелы располагаются, таким образом, параллельно неподвижной раме 1 и, следовательно, в значительной степени горизонтально, в то время как складной элемент 16 стрелы 11 вместе с тележкой 12 располагаются вертикально в задней части транспортного средства 2.

В показанном на чертеже примере осуществления рабочие положения (фиг.2 и 6) представляют собой положения, при которых стрела 11 располагается по прямой или укорочена и находится в основном в горизонтальном положении. Однако рабочее положение, при котором стрела 11 сложена, например наклонена под углом около 20° к горизонту, может быть выбрано до раскладывания в результате предварительной регулировки длины ванты 26 стрелы.

В качестве примера здесь будет рассмотрена последовательность действий L1 по раскладыванию подъемного крана из сложенного положения для транспортировки (фиг.1) в полностью разложенное рабочее положение (фиг.2). Такая последовательность действий L1 осуществляется с использованием промежуточных положений, изображенных на фиг.3, 4 и 5, и в соответствии с циклограммой на фиг.8.

Сначала оператор устанавливает переключатель 33 в положение А, контроллер 34 - в положение "раскладывание". Первоначально тележка 12 располагается на складном элементе 16 стрелы 11 и сохраняет это положение в течение всей последовательности действий по раскладыванию, ими являются:

- приведение в действие второго подъемника 22 в направлении его выдвижения для раскладывания стрелы 11 в положение, при котором образуется угол α около 33° (фиг.3);

- прекращение указанного движения под действием пятого датчика 40 и выдача разрешения на приведение в действие первого подъемника 21;

- приведение в действие первого подъемника 21 в направлении его выдвижения для раскладывания мачты 5 (фиг.4);

- под действием второго датчика 37 выявление положения полного раскладывания мачты 5 (фиг.5) и выдача разрешения на повторное приведение в действие второго подъемника 22;

- приведение в действие второго подъемника 22 - всегда в направлении его выдвижения - до момента расположения по прямой трех первых элементов 15, 16 и 17 стрелы;

- под действием третьего датчика 38 выявление положения, в котором указанные элементы 15, 16 и 17 располагаются по прямой, прекращение указанного движения и выдача разрешения на приведение в действие третьего подъемника 23;

- приведение в движение третьего подъемника 23 в направлении его выдвижения для раскладывания оголовка 18 стрелы;

- под действием восьмого датчика 43 выявление положения, в котором по прямой располагаются оголовок 18 стрелы и промежуточная вставка 17 этой стрелы, прекращение указанного движения и выдача разрешения на эксплуатацию подъемного крана.

Полное складывание подъемного крана проводится в обратной последовательности действий L2 в соответствии с циклограммой на фиг.9. Кроме того, при складывании подъемного крана для его транспортировки упомянутые выше разные опоры проявляют себя в следующей последовательности (в конце складывания):

- использование опоры 48 для расположения нижнего элемента 6 мачты на неподвижной раме 1;

- использование опоры 50 между оголовком 18 стрелы и пятой 15 этой стрелы:

- использование опоры 49 между промежуточной вставкой 17 стрелы и пятой 15 этой стрелы;

- использование опоры 51 между тележкой 12 и верхним элементом 7 мачты;

- блокировка стопором 52 полиспаста на тележке 12.

Наконец циклограммы на фиг.10 и 11 описывают последовательности действий L3 и L4 для перехода из рабочего положения при расположенной по прямой стреле (фиг.2) в рабочее положение при укороченной стреле (фиг.6) и наоборот. При таких более простых последовательностях действий используется только второй подъемник 22. Следует отметить, что для выполнения последовательности действий L3 и L4 тележка 12 должна находиться на пяте 15 стрелы, которая является эффективной частью укороченной стрелы 11.

Описанные выше разные последовательности действий могут выполняться при одной скорости или при выборе одной из двух или более скоростей.

Не считается выходом за рамки изобретения, охарактеризованного в его приложенной формуле, если:

- производится замена релейного блока последовательного управления на автомат;

- применяются датчики любого типа, такие как датчики конца хода с толкателем или роликом;

- предусматривается использование переключателей с числом позиций более двух;

- применяется изобретение в подъемных кранах разной конфигурации и кинематики, например с телескопической мачтой, или со складной и телескопической мачтой, или с телескопической стрелой (понятия "раскладываемый" и "складываемый" включают в себя в данном случае и понятие "телескопический"), или со стрелой, содержащей другое количество элементов, складываемых в виде "спирали" или "гармошки";

- последовательности действий по раскладыванию и складыванию согласованы с особой конфигурацией и кинематикой подъемного крана;

- количество датчиков и их расположение приведено в соответствие с каждой конфигурацией и кинематикой подъемного крана;

- применяется изобретение в подъемных кранах, движения раскладывания и складывания в которых осуществляются полностью или частично приводами, иными, чем подъемники, например лебедками и тросами.

В башенном кране со складными мачтой и стрелой движения по раскладыванию и складыванию обеспечиваются приводами или подъемниками. Поскольку порядок действий по раскладыванию и складыванию выбирается с помощью переключателя и управляющего контроллера, то подъемники приводятся в действие последовательно в соответствии с заданной последовательностью автоматических действий (L1, L2, L3, L4), соответствующей выбранному порядку действий. Выполнение последовательности действий контролируется с помощью комплекта датчиков, которые выявляют нахождение элементов мачты и/или стрелы подъемного крана в промежуточных и конечном положениях. Изобретение позволяет автоматически переводить подъемный кран из сложенного положения для транспортировки в разложенное рабочее положение и наоборот. 2 н. и 8 з.п. ф-лы, 11 ил.

перевод (L1) подъемного крана из полностью сложенного положения для транспортировки в полностью разложенное рабочее положение, при этом мачта остается в вертикальном положении, а стрела располагается по прямой, и наоборот (L2);

перевод (L2) из рабочего положения при расположенной по прямой стреле (11) и вертикальной мачте (5) в рабочее положение с укороченной стрелой (11), причем мачта (5) остается в вертикальном положении, и наоборот (L4).

приведение в действие второго подъемника (22) для частичного раскладывания стрелы (11), при этом промежуточная вставка (17) стрелы образует с пятой (15) стрелы острый угол (ос),

приведение в действие первого подъемника (21) для полного раскладывания мачты (5) до вертикального положения,

приведение в действие второго подъемника (22) для дополнительного раскладывания стрелы (11) до расположения по прямой пяты (15) стрелы и промежуточной вставки (17) этой стрелы,

приведение в действие третьего подъемника (23) для расположения по прямой оголовка (18) стрелы и промежуточной вставки (17) этой стрелы.

по меньшей мере один переключатель (33) для ручного выбора порядка действий для раскладывания или складывания, определяемого начальным и конечным положениями,

блок (32) последовательного управления подъемниками (21, 22, 23) или другими приводами в соответствии с выбранным порядком действий,

комплект датчиков (35, 36-47) для выявления нахождения элементов (6, 7) мачты или (15, 16, 17, 18) стрелы подъемного крана в промежуточных и конечном положениях, при этом указанные датчики связаны с блоком (32) последовательного управления подъемниками или другими приводами.

| ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО-ЗАЩЁЛКА | 2022 |

|

RU2796632C1 |

| Способ получения монодисперсных аэрозолей | 1981 |

|

SU1031530A1 |

| Трубогибочный станок | 1984 |

|

SU1191139A1 |

| GB 1415928 А, 03.12.1975 | |||

| СТРЕЛОВОЙ САМОХОДНЫЙ КРАН | 1972 |

|

SU435184A1 |

Авторы

Даты

2008-07-10—Публикация

2003-01-08—Подача