Завершения скважин используют в ряде относящихся к скважинам применениям, включающих, например, добычу или нагнетание флюидов. Обычно ствол скважины пробурен, и оборудование для завершения опускают в ствол скважины с помощью насосно-компрессорной трубы или других механизмов размещения. Ствол скважины может быть пробурен через одну или несколько формаций, содержащих требуемые флюиды, такие как флюиды на основе углеводородов.

Во многих указанных применениях флюид закачивают в требуемое место. Например, перекачивающие системы могут быть использованы для накачивания флюида в ствол скважины и в близлежащий резервуар для различного вида нагнетания или других процедур обработки скважин. Однако перекачивающие системы также применяются при механизированной добыче флюидов из подземных местоположений. Например, погружные перекачивающие системы могут быть расположены внутри ствола скважины для добычи скважинного флюида к требуемому месту накопления, например к месту накопления на поверхности земли. Однако, будучи зависимыми от конкретного типа обычной погружной перекачивающей системы, используемой для данного применения, такие системы могут иметь недостатки, включающие относительно низкую эффективность системы, высокие капитальные затраты и/или надежность, меньшую требуемой.

Согласно изобретению создана система для перекачивания скважинного флюида, содержащая систему размещения, оборудование для заканчивания скважины, размещенное в стволе скважины системой размещения и содержащее перекачивающий узел, имеющий корпус насоса, имеющий впускное и выпускное отверстия для флюида и пару камер, пару расширяющихся элементов, один из которых размещен в каждой камере, рабочий флюид и гидравлическую систему управления для управления возвратно-поступательным движением рабочего флюида из одного расширяющегося элемента в другой, при этом результирующее последовательное сжатие и расширение расширяющихся элементов обеспечивают всасывание скважинного флюида в одну камеру, в то время как скважинный флюид вытекает из другой камеры, возвратно-поступательное движение управляется через управляющий клапан, приводимый в действие в ответ на созданную разность давлений рабочего флюида внутри компенсированной дренажной камеры и рабочим флюидом, расположенным вне компенсированной дренажной камеры.

Каждый расширяющийся элемент может быть диафрагмой.

Гидравлическая система управления может дополнительно содержать пару последовательных клапанов, работающих совместно с компенсированной дренажной камерой для регулирования возвратно-поступательного движения рабочего флюида.

Управляющий клапан может быть двухпозиционным управляющим клапаном.

Система может дополнительно содержать систему защиты от потока обратного направления.

Система может дополнительно содержать пружинное устройство для обеспечения полного переключения управляющего клапана между рабочими положениями.

В другом варианте выполнения система для перекачивания скважинного флюида содержит корпус насоса с впускным и выпускным отверстиями для скважинного флюида, первую камеру, имеющую расположенный в ней первый расширяющийся элемент, вторую камеру, имеющую расположенный в ней второй расширяющийся элемент, рабочий флюид, предназначенный для возвратно-поступательного перемещения между первым расширяющимся и вторым расширяющимся элементом, и систему управления, имеющую управляющий клапан для избирательного возвратно-поступательного перемещения рабочего флюида между первым и вторым расширяющимися элементами, так что во время оттока рабочего флюида из первого расширяющегося элемента скважинный флюид течет в первую камеру через впускное отверстие скважинного флюида, и во время одновременного нагнетания рабочего флюида во второй расширяющийся элемент любой скважинный флюид во второй камере выпускается через выпускное отверстие скважинного флюида, во время оттока рабочего флюида из второго расширяющегося элемента, скважинный флюид течет во вторую камеру через впускное отверстие скважинного флюида, и во время одновременного нагнетания рабочего флюида в первый расширяющийся элемент любой скважинный флюид в первой камере выпускается через выпускное отверстие скважинного флюида, при этом управляющий клапан приводится в действие в ответ на созданную разность давлений рабочего флюида между рабочим флюидом внутри компенсированной дренажной камеры и рабочим флюидом, расположенным вне компенсированной дренажной камеры.

Первый расширяющийся элемент может быть первой расширяющейся диафрагмой, расположенной в первой камере, и второй расширяющийся элемент может быть второй расширяющейся диафрагмой, расположенной во второй камере.

Система управления может дополнительно содержать первичный двигатель, имеющий внутренний насос, приводимый в движение двигателем.

Система управления может дополнительно содержать пару последовательных клапанов, работающих совместно с компенсированной дренажной камерой для регулирования возвратно-поступательного движения рабочего флюида.

Система может дополнительно содержать дополнительные расширяющиеся элементы, расположенные в дополнительных камерах.

Согласно изобретению создан также способ перекачивания скважинного флюида в подземном месторасположении, при котором размещают пару расширяющихся элементов внутри пары насосных камер, соединяют впускное отверстие для скважинного флюида и выпускное отверстие для скважинного флюида с каждой насосной камерой, изменяют втекание скважинного флюида и вытекание скважинного флюида для каждой насосной камеры путем возвратно-поступательного движения рабочего флюида между парой расширяющихся элементов и обеспечивают ограничение потока рабочего флюида для создания зависящей от времени разности давлений, используемой в переключении направления потока рабочего флюида из одного расширяющегося элемента в другой расширяющийся элемент из пары расширяющихся элементов.

В способе можно дополнительно использовать изменение скорости увеличения давления для определения точки для переключения направления потока рабочего флюида.

В качестве расширяющихся элементов можно использовать пару диафрагм.

При соединении впускного и выпускного отверстий с каждой насосной камерой можно устанавливать впускной запорный клапан во впускном отверстии скважинного флюида и выпускной запорный клапан в выпускном отверстии скважинного флюида.

При изменении втекания и вытекания скважинного флюида можно располагать последовательный клапан для совместной функции с ограничением в регулировании возвратно-поступательного движения рабочего флюида и приводить в действие последовательный клапан посредством созданной разности давлений.

Для изменения втекания и вытекания скважинного флюида можно использовать насос, приводимый в движение двигателем.

При обеспечении ограничения потока рабочего флюида можно использовать управляющий клапан, приводимый в действие разностью давлений, созданной рабочим флюидом, между внутренним давлением компенсированной дренажной камеры и внешним давлением.

Можно дополнительно использовать систему защиты от потока обратного направления.

Можно использовать пружинное устройство для обеспечения полного переключения управляющего клапана между рабочими положениями.

Далее будут описаны конкретные варианты осуществления изобретения со ссылкой на прилагаемые чертежи, на которых изображено следующее:

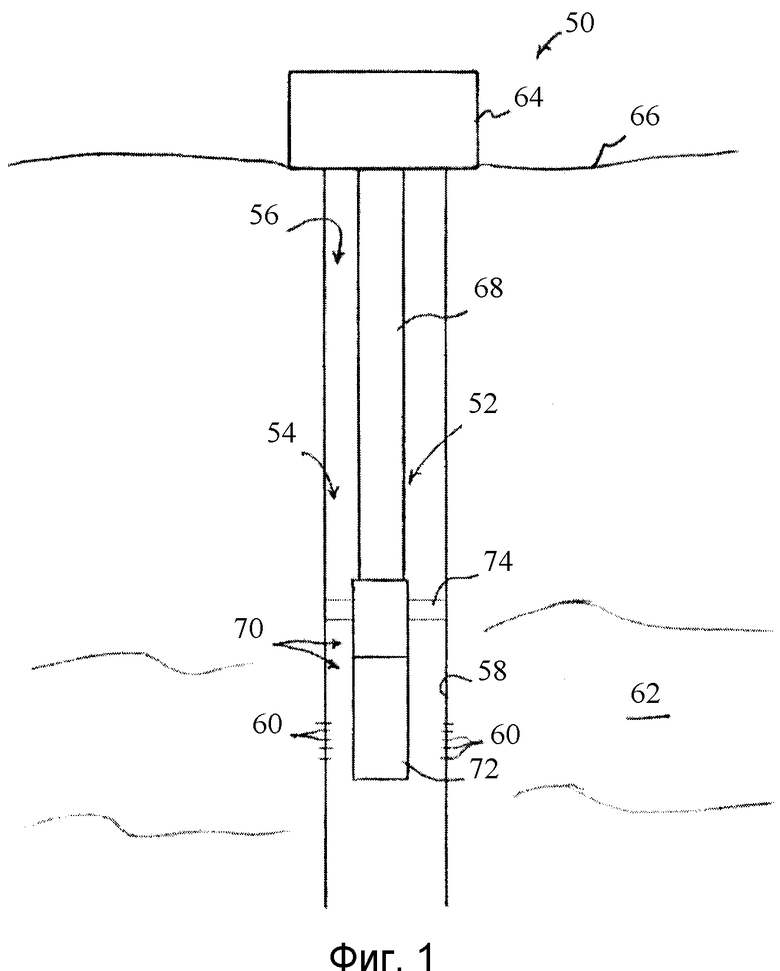

фиг.1 изображает вертикальный вид перекачивающей системы, размещенной в стволе скважины согласно варианту осуществления настоящего изобретения;

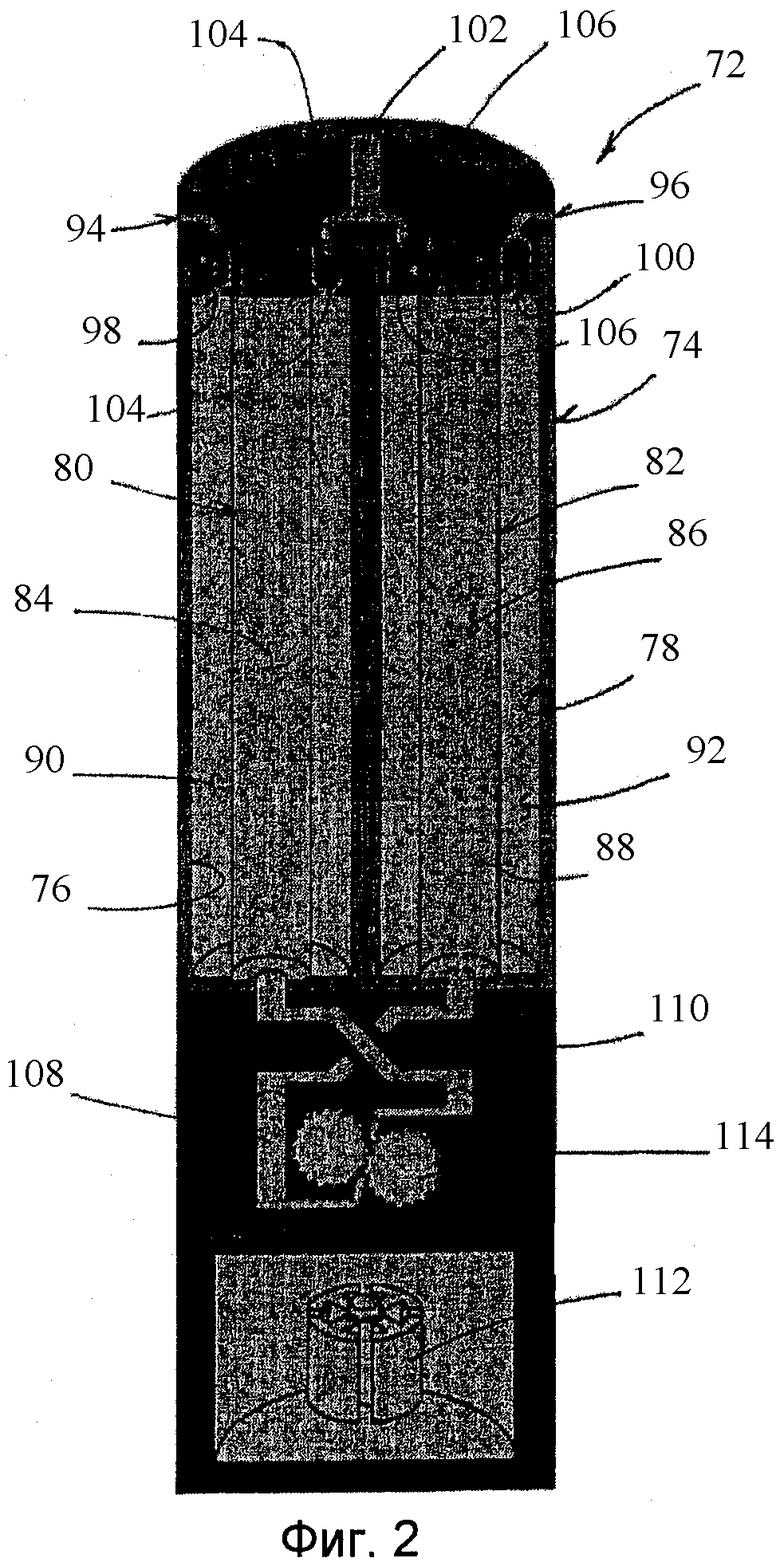

фиг.2 - вид поперечного сечения варианта осуществления насоса, который может быть использован с перекачивающей системой, показанной на фиг.1 согласно варианту осуществления настоящего изобретения;

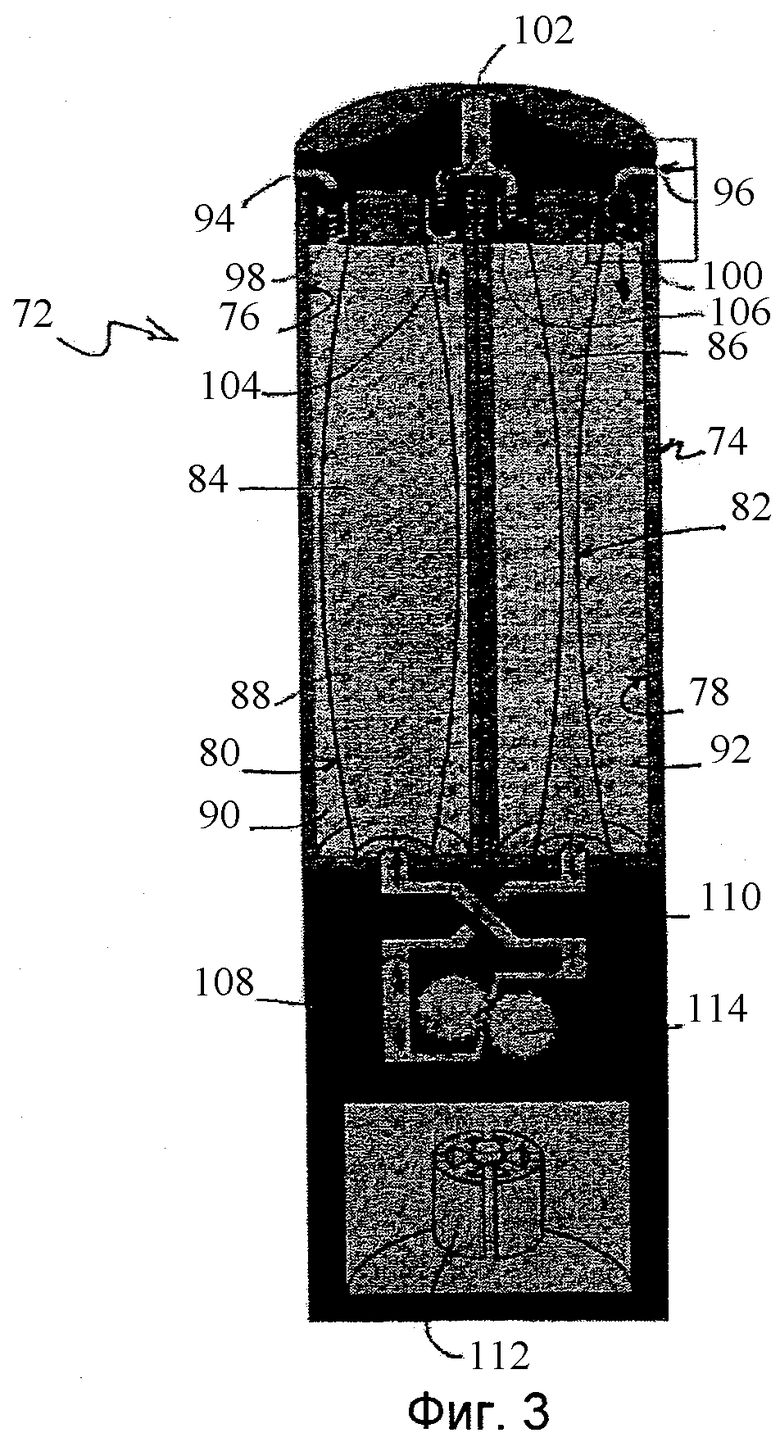

фиг.3 - вид, подобный виду на фиг.2, показывающий насос в другом рабочем состоянии согласно варианту осуществления настоящего изобретения;

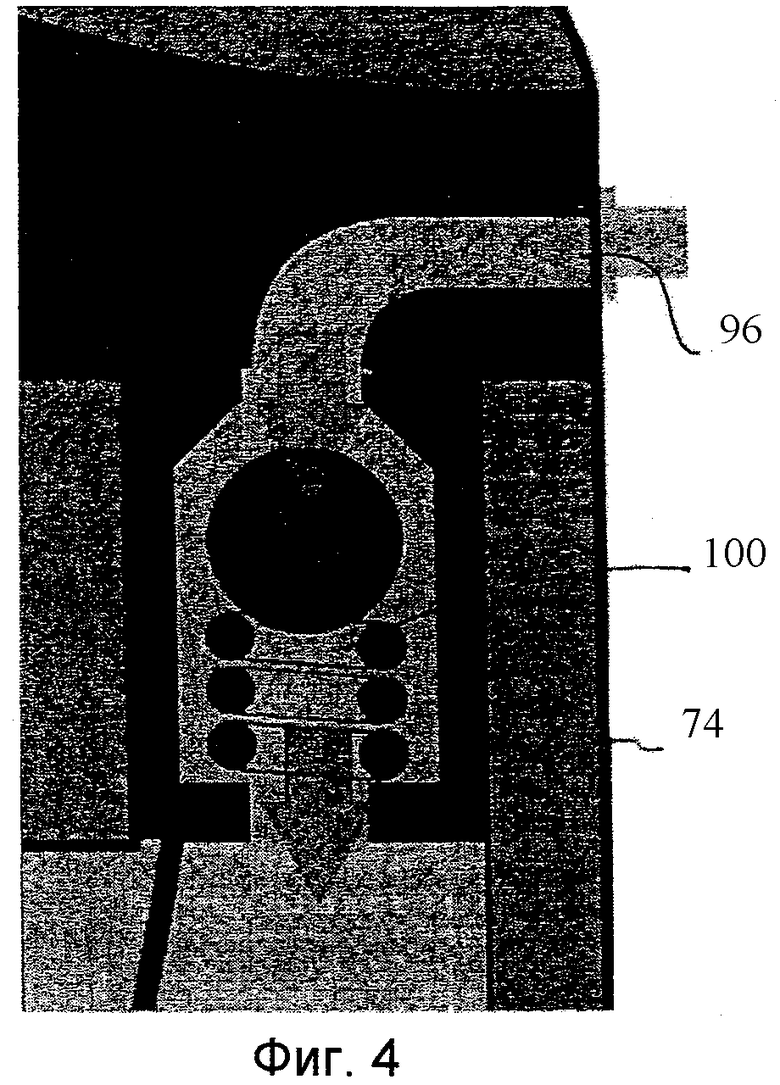

фиг.4 - увеличенный вид части насоса, показанного на фиг.3 согласно варианту осуществления настоящего изобретения;

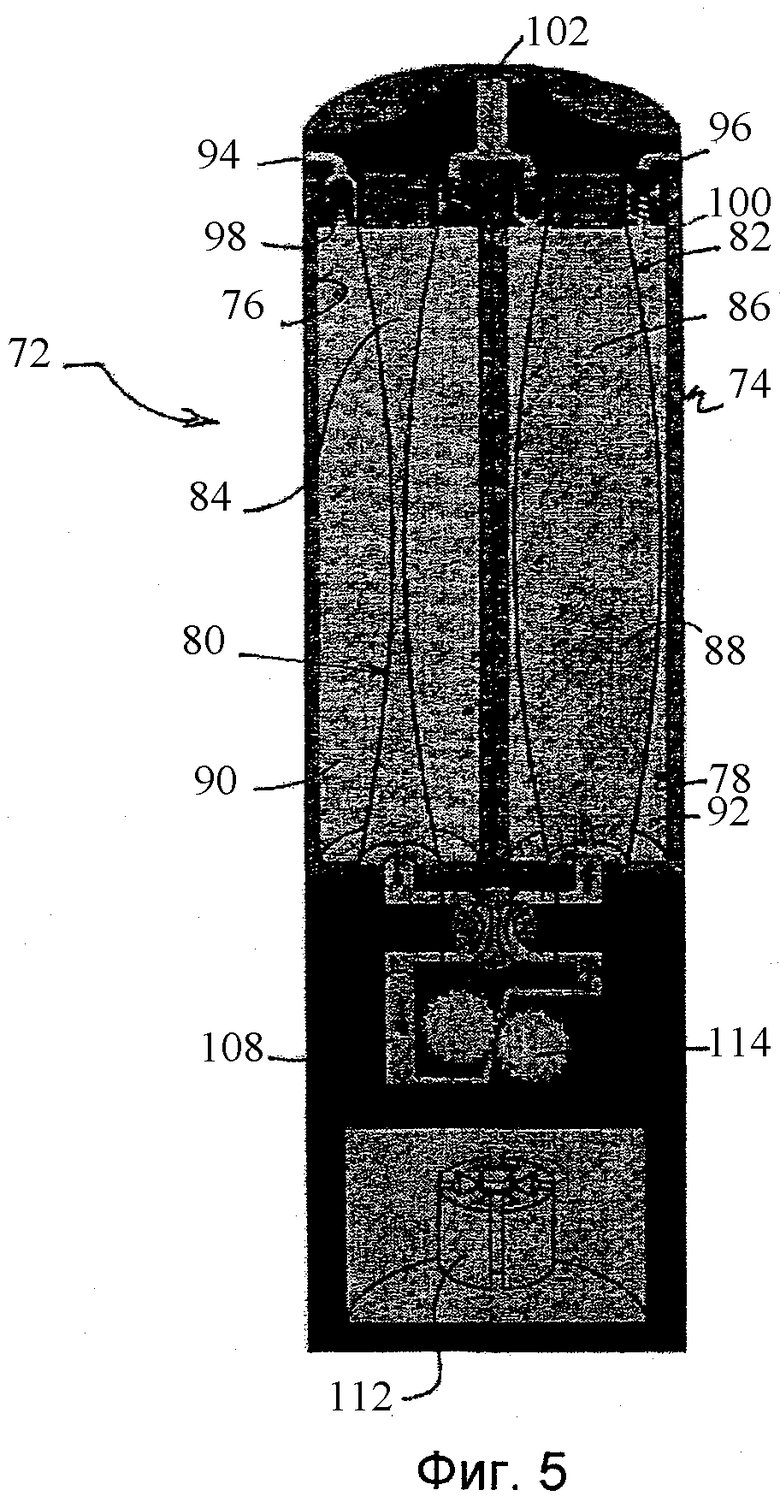

фиг.5 - вид, подобный виду на фиг.2, показывающий насос в другом рабочем состоянии согласно варианту осуществления настоящего изобретения;

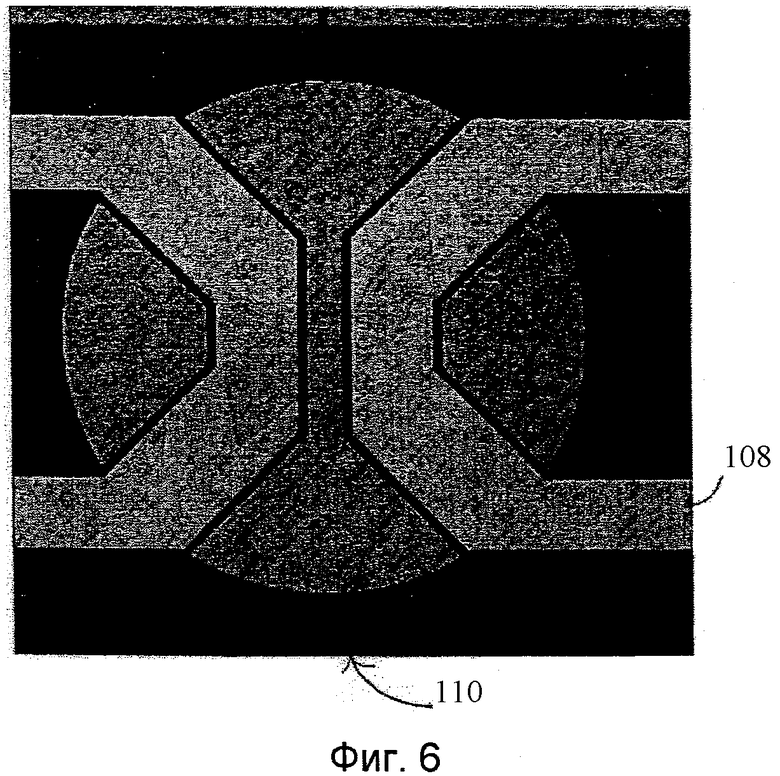

фиг.6 - увеличенный вид части насоса, показанного на фиг.5 согласно варианту осуществления настоящего изобретения;

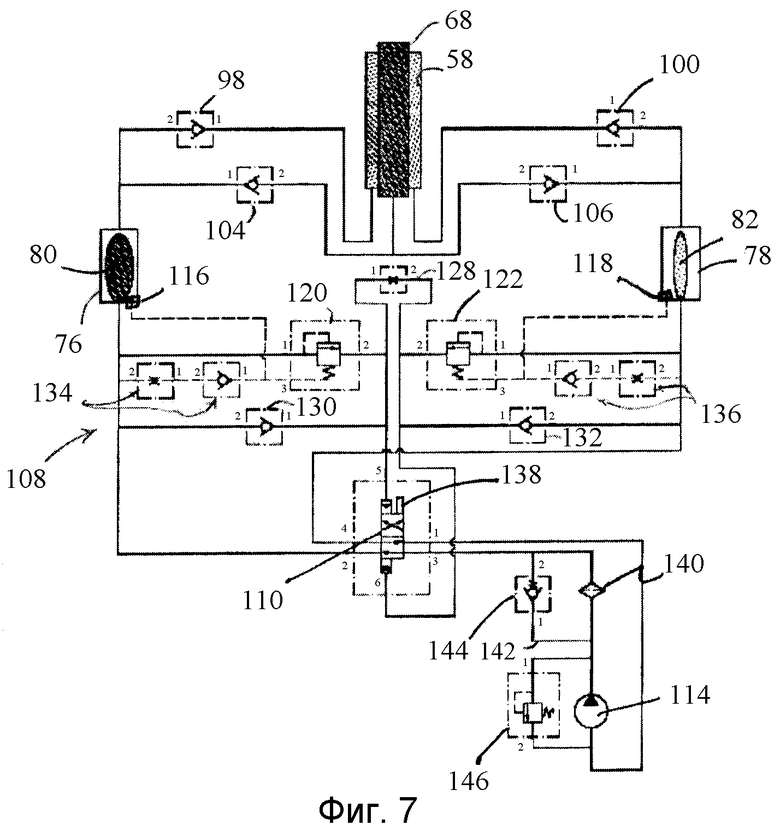

фиг.7 - схематический вид перекачивающей системы согласно варианту осуществления настоящего изобретения;

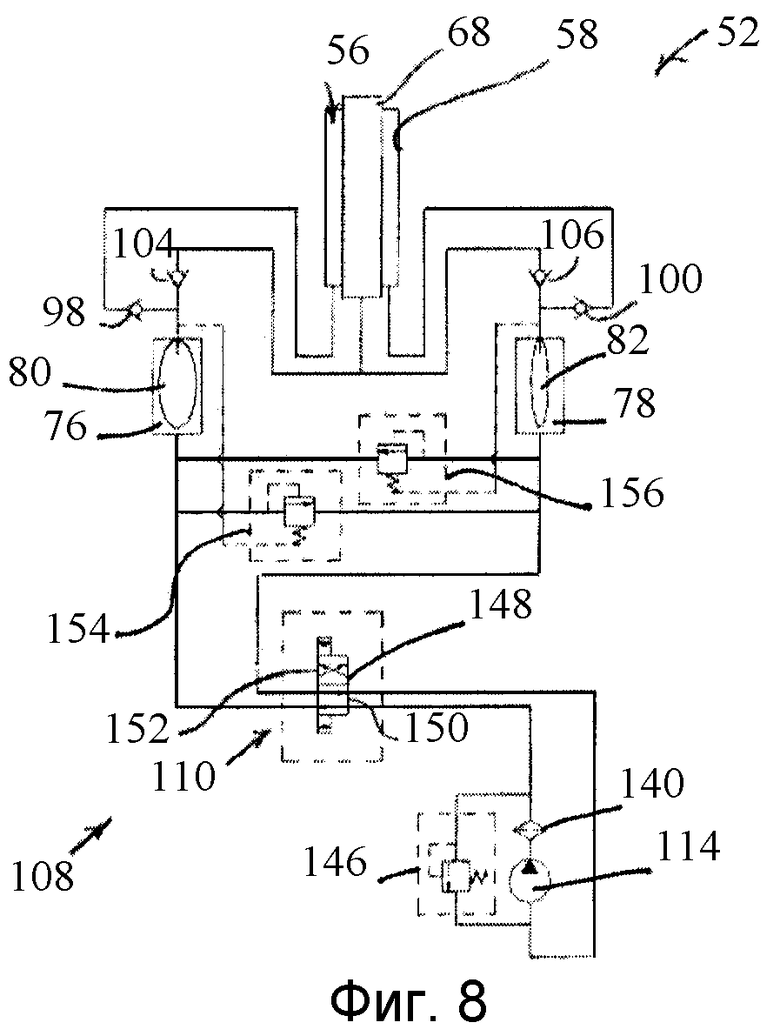

фиг.8 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

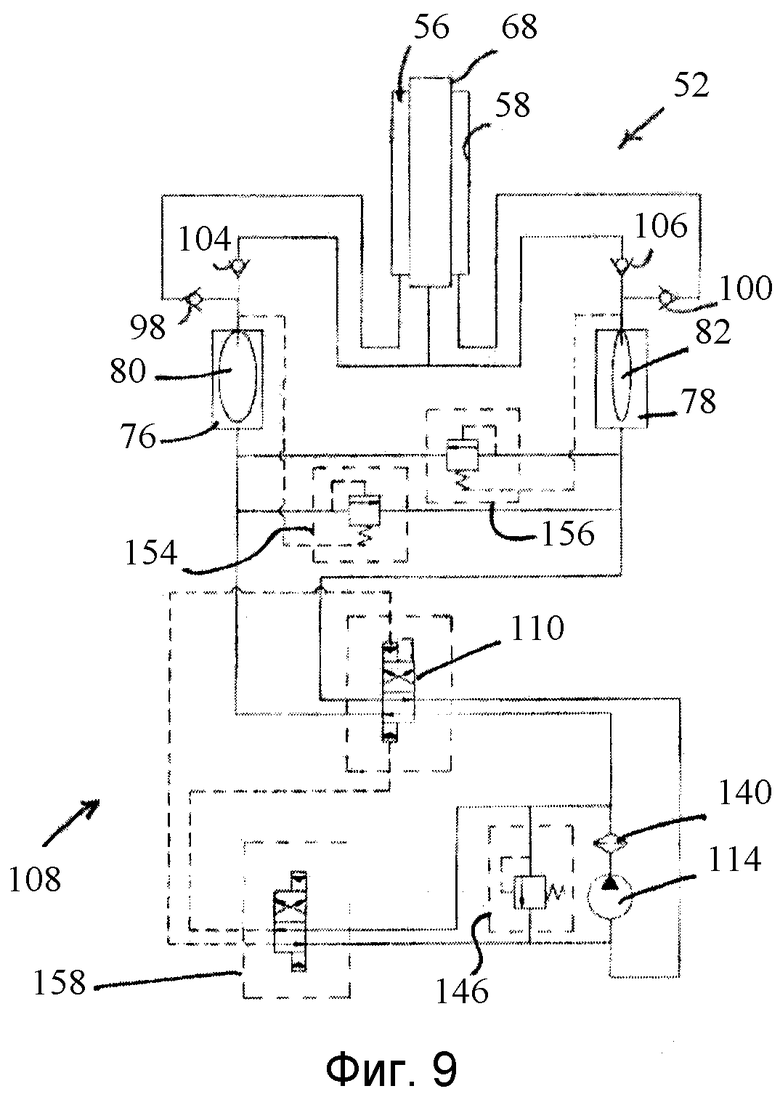

фиг.9 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

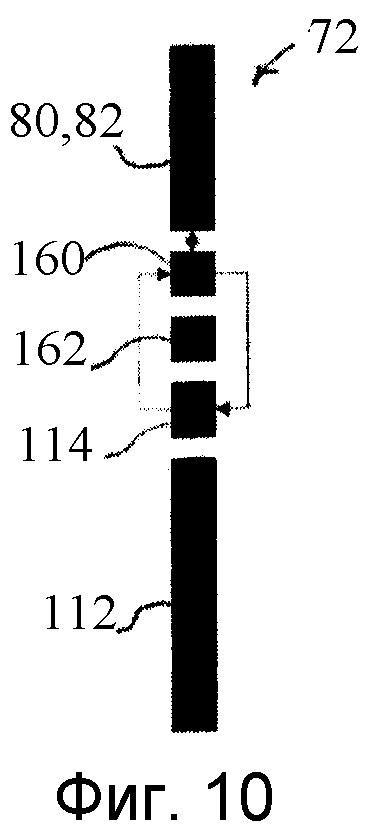

фиг.10 - схематический вид размещения компонентов насоса согласно варианту осуществления настоящего изобретения.

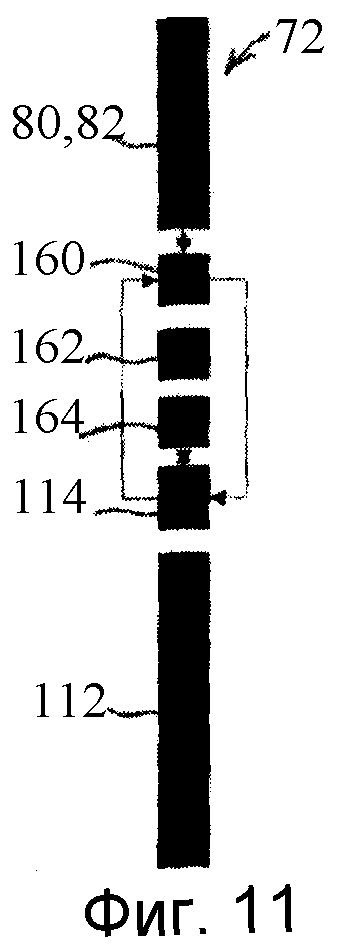

фиг.11 - схематический вид размещения компонентов насоса согласно другому варианту осуществления настоящего изобретения;

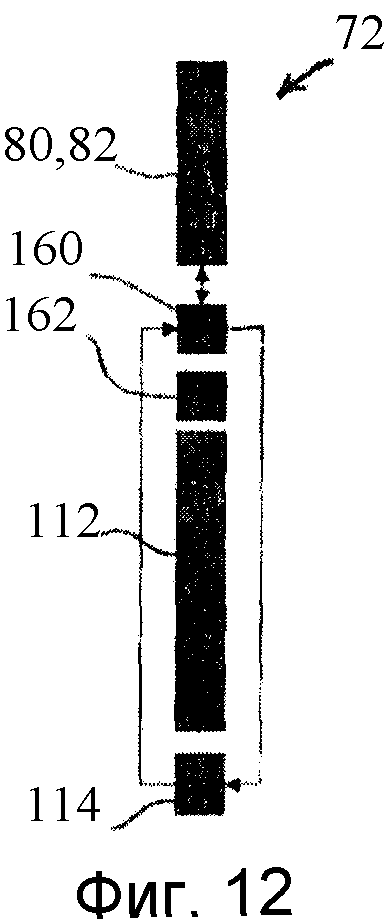

фиг.12 - схематический вид размещения компонентов насоса согласно другому варианту осуществления настоящего изобретения;

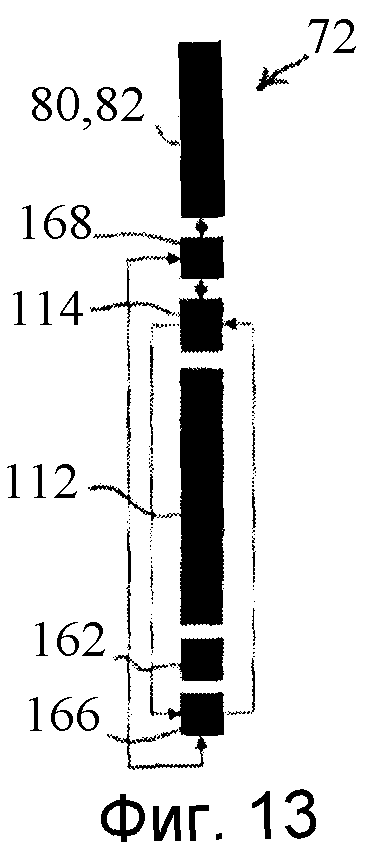

фиг.13 - схематический вид размещения компонентов насоса согласно другому варианту осуществления настоящего изобретения;

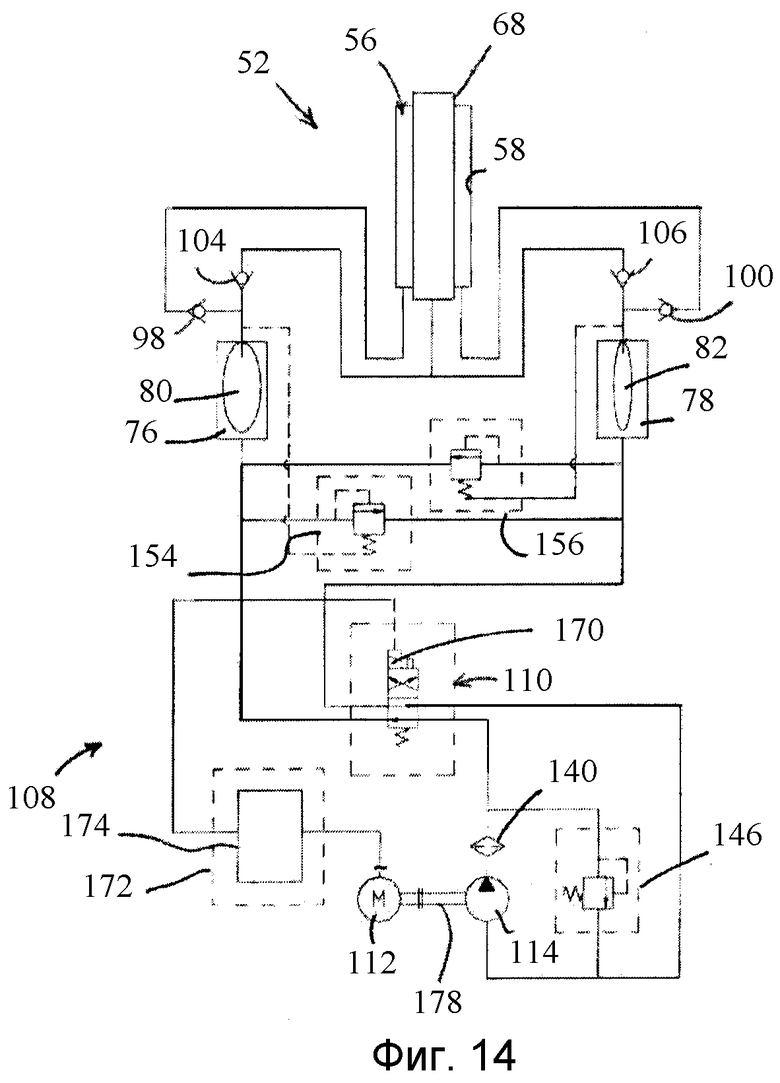

фиг.14 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

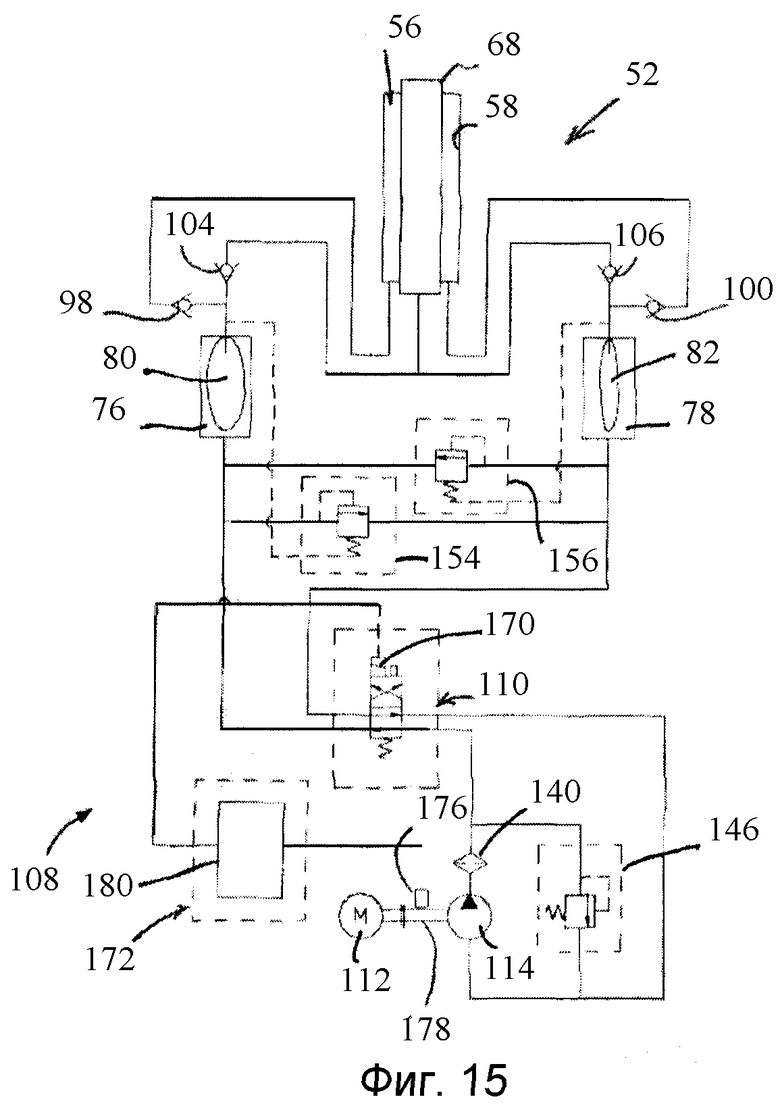

фиг.15 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

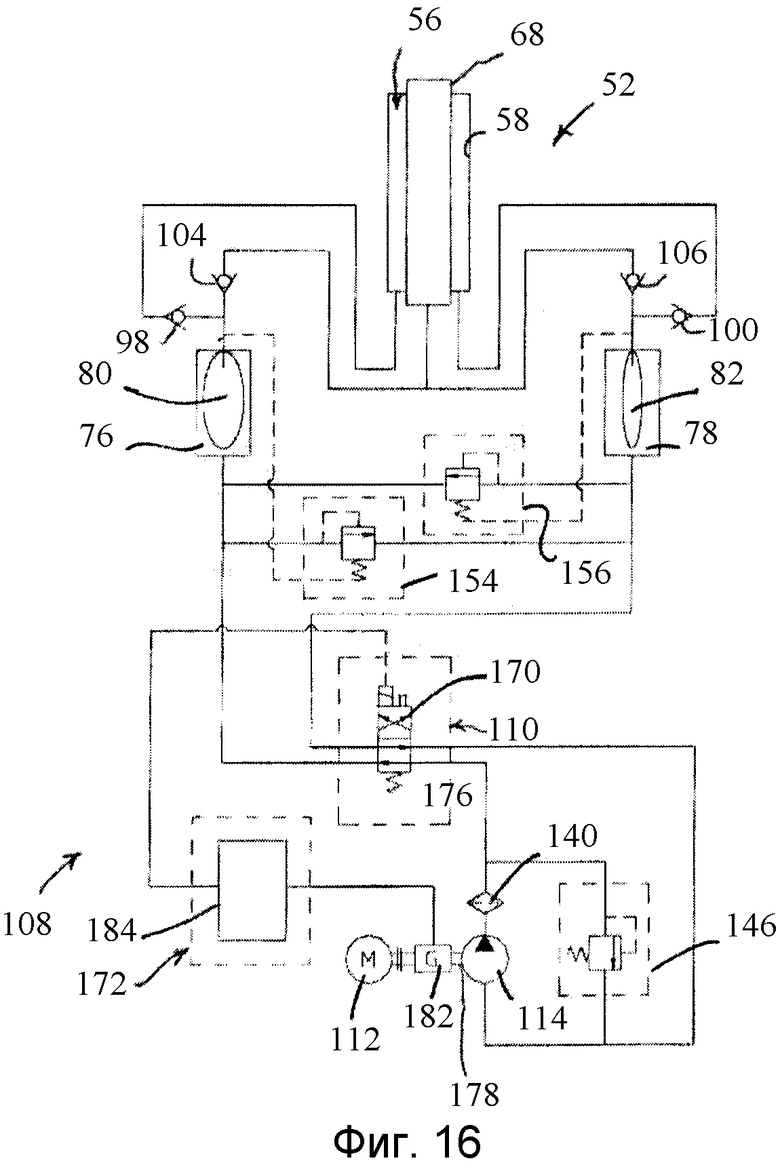

фиг.16 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

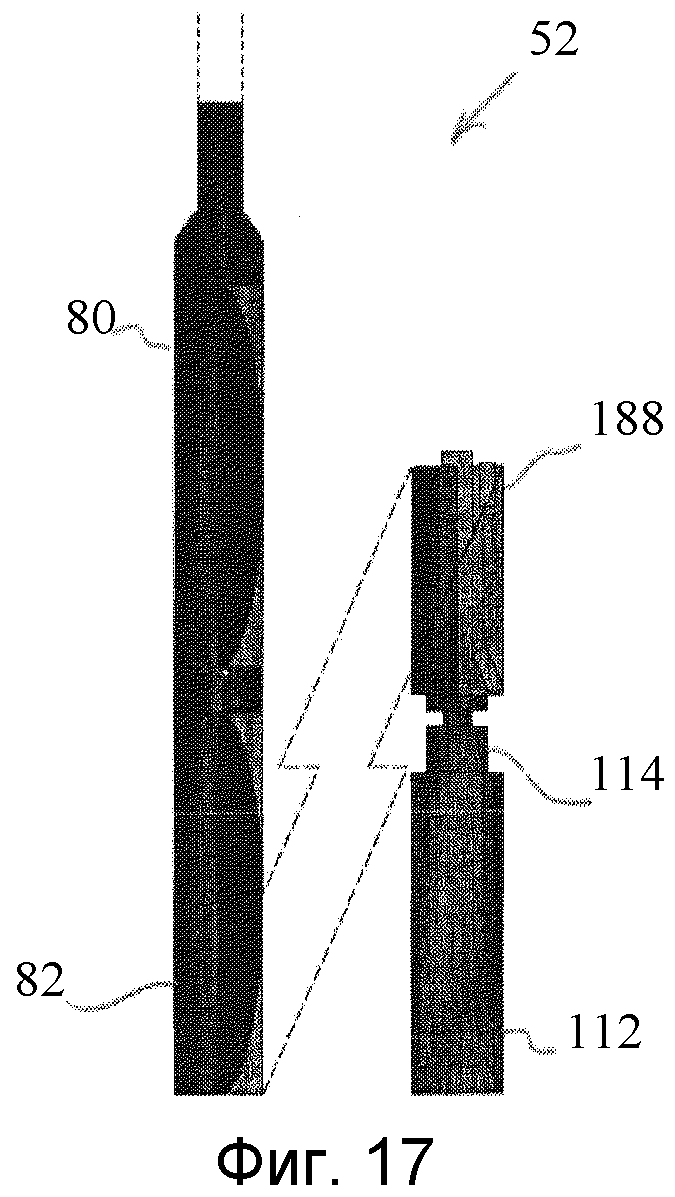

фиг.17 - насос, имеющий камеры диафрагм согласно варианту осуществления настоящего изобретения;

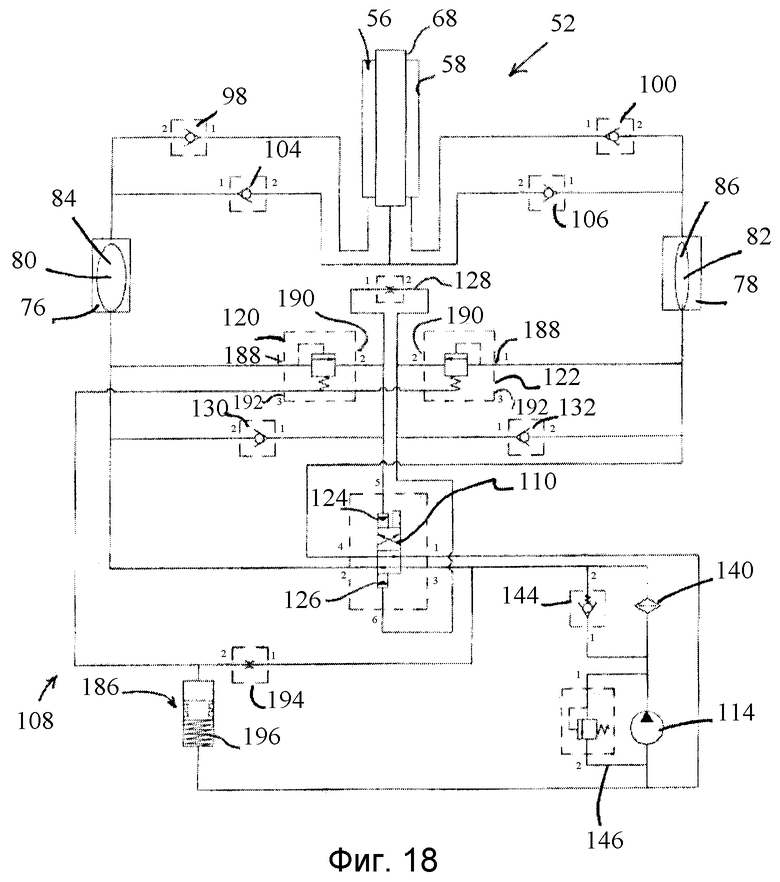

фиг.18 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

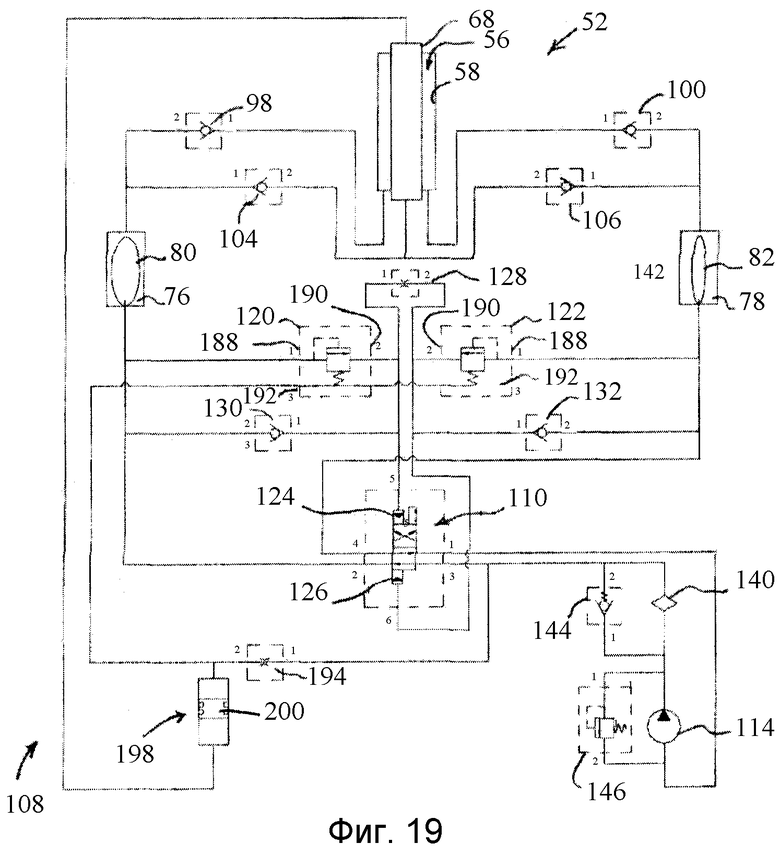

фиг.19 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

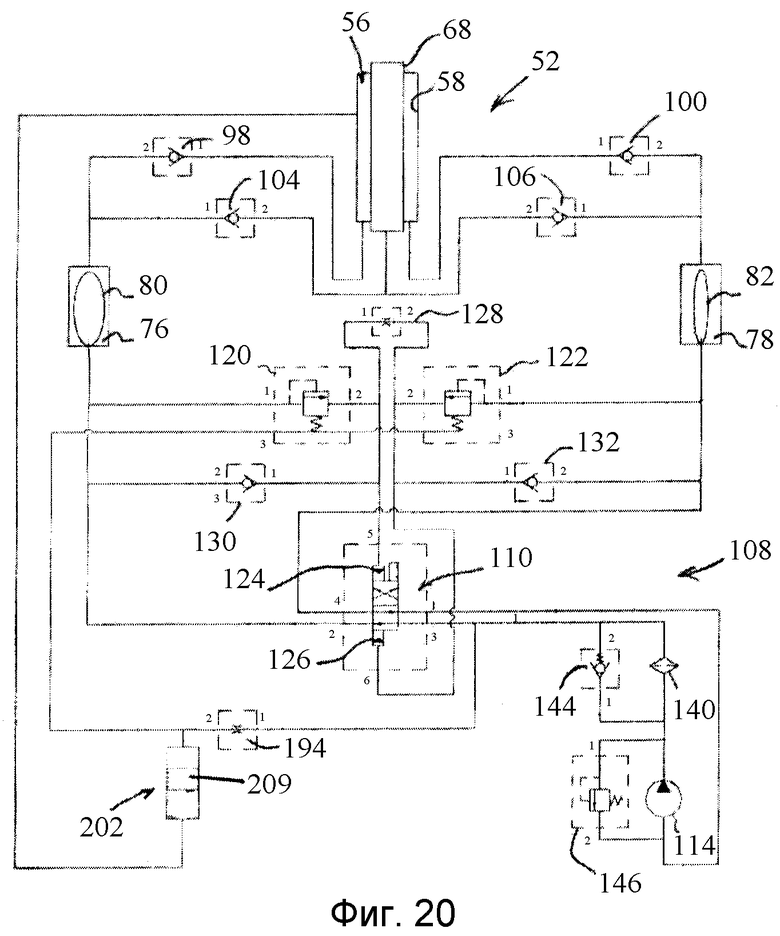

фиг.20 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

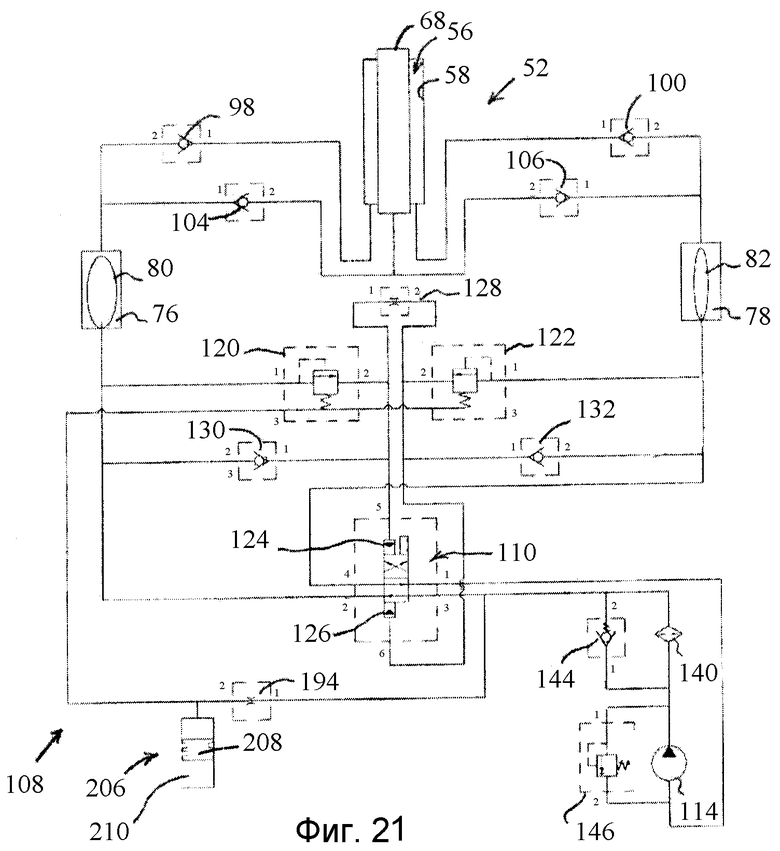

фиг.21 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

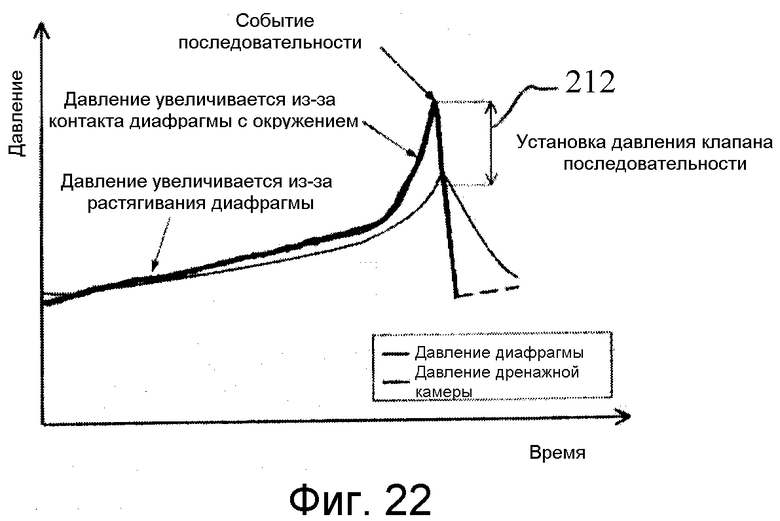

фиг.22 - график изменения давления в зависимости от времени, для иллюстрации события последовательности, посредством которого клапан приводится в действие для управления возвратно-поступательным движением рабочего флюида в перекачивающей системе согласно варианту осуществления настоящего изобретения;

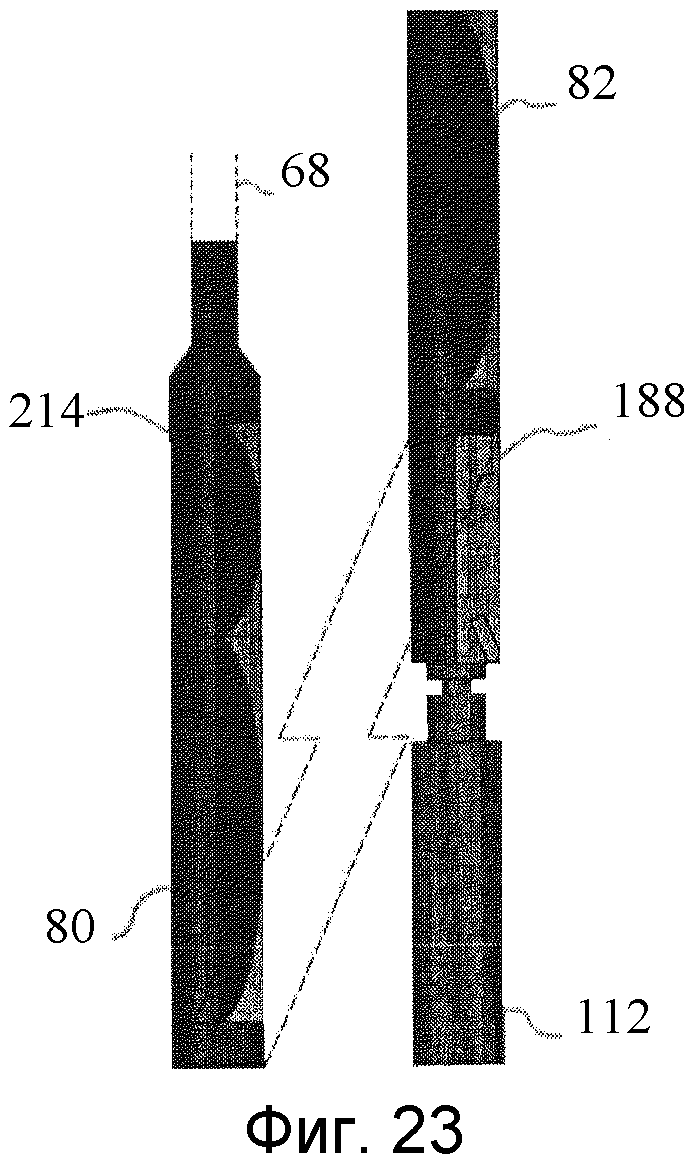

фиг.23 - насос, имеющий камеры диафрагм, и эталонную камеру согласно варианту осуществления настоящего изобретения;

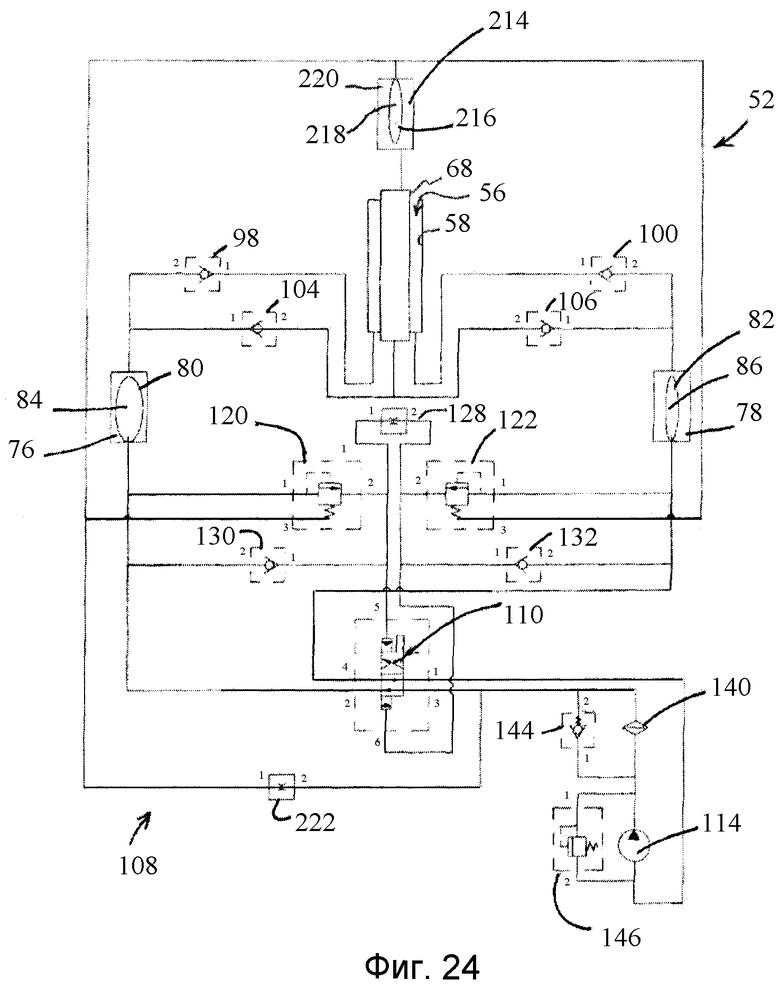

фиг.24 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

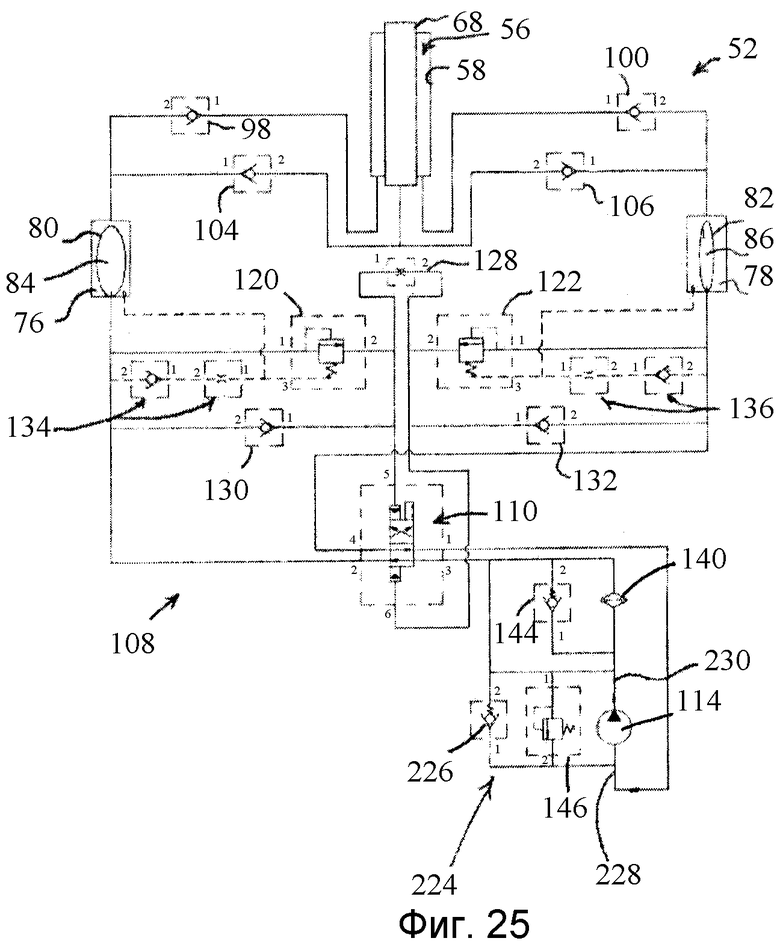

фиг.25 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

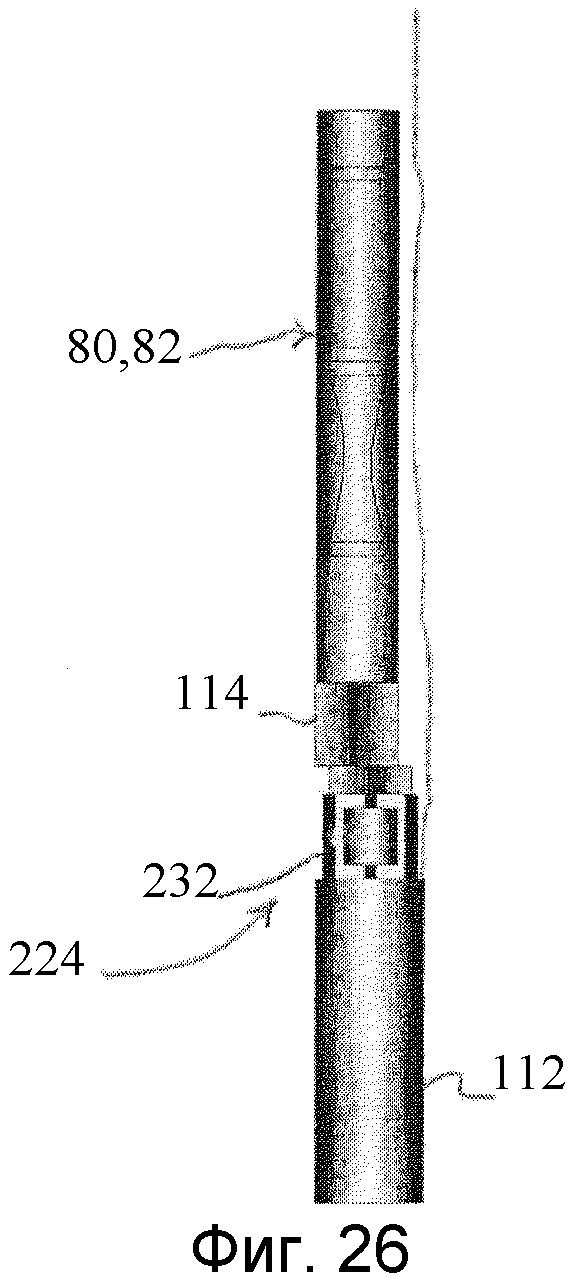

фиг.26 - вид спереди насоса, использующего обгонную муфту согласно варианту осуществления настоящего изобретения;

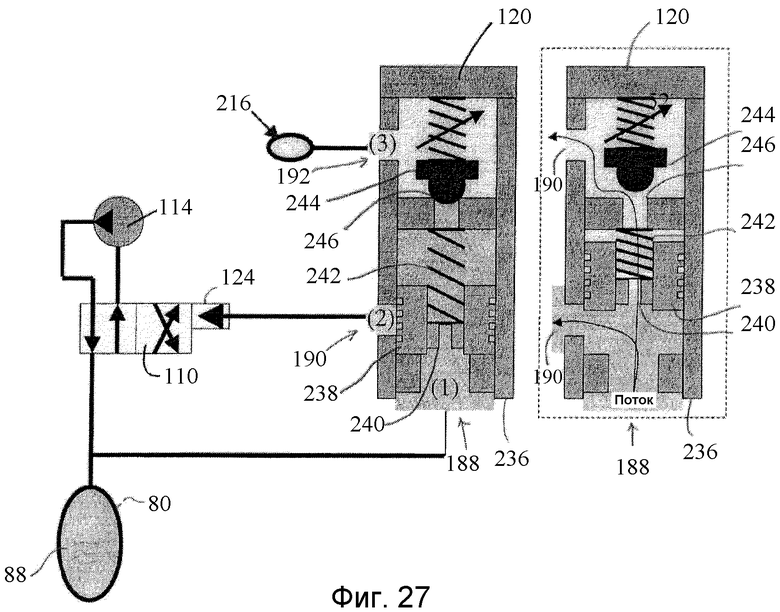

фиг.27 - схематический вид части перекачивающей системы, использующей управляемый клапан последовательности согласно другому варианту осуществления настоящего изобретения;

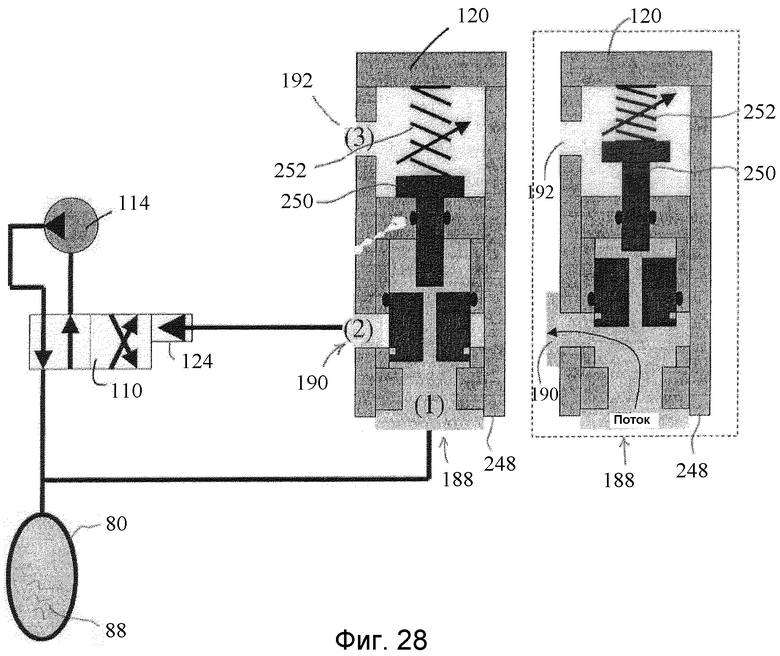

фиг.28 - схематический вид части перекачивающей системы, использующей клапан последовательности прямого действия согласно другому варианту осуществления настоящего изобретения;

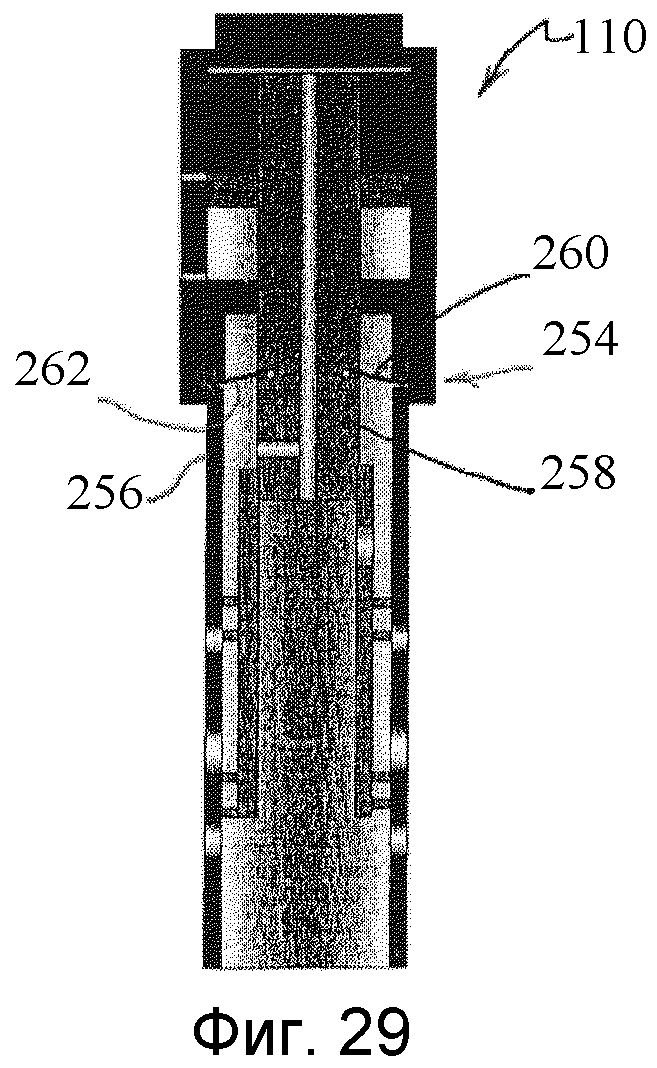

фиг.29 - вид поперечного сечения управляющего клапана, имеющего пружинный механизм для гарантированного полного переключения управляющего клапана между рабочими положениями согласно варианту осуществления настоящего изобретения;

фиг.30 - ортогональный вид конической пружины, которая может быть использована с пружинным механизмом, показанным на фиг.29 согласно варианту осуществления настоящего изобретения;

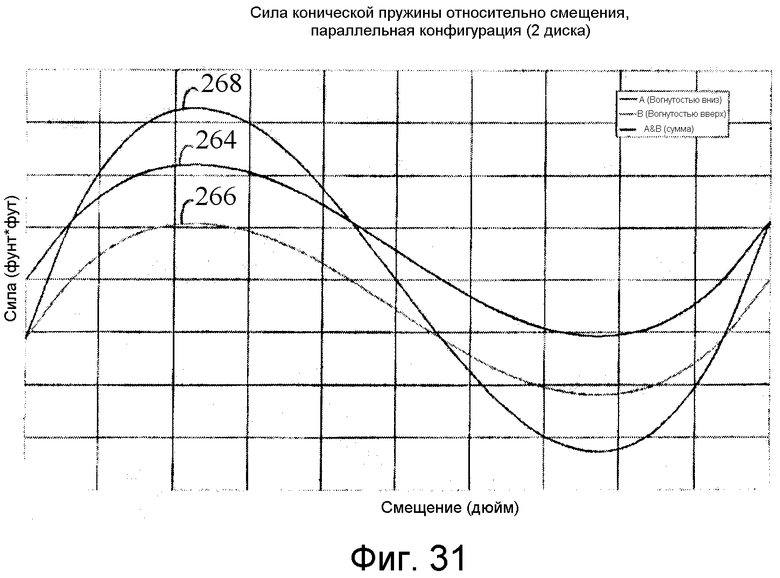

фиг.31 - график зависимости силы конической пружины от смещения для пары конических пружин, имеющих обычную конструкцию конической пружины, показанной на фиг.30;

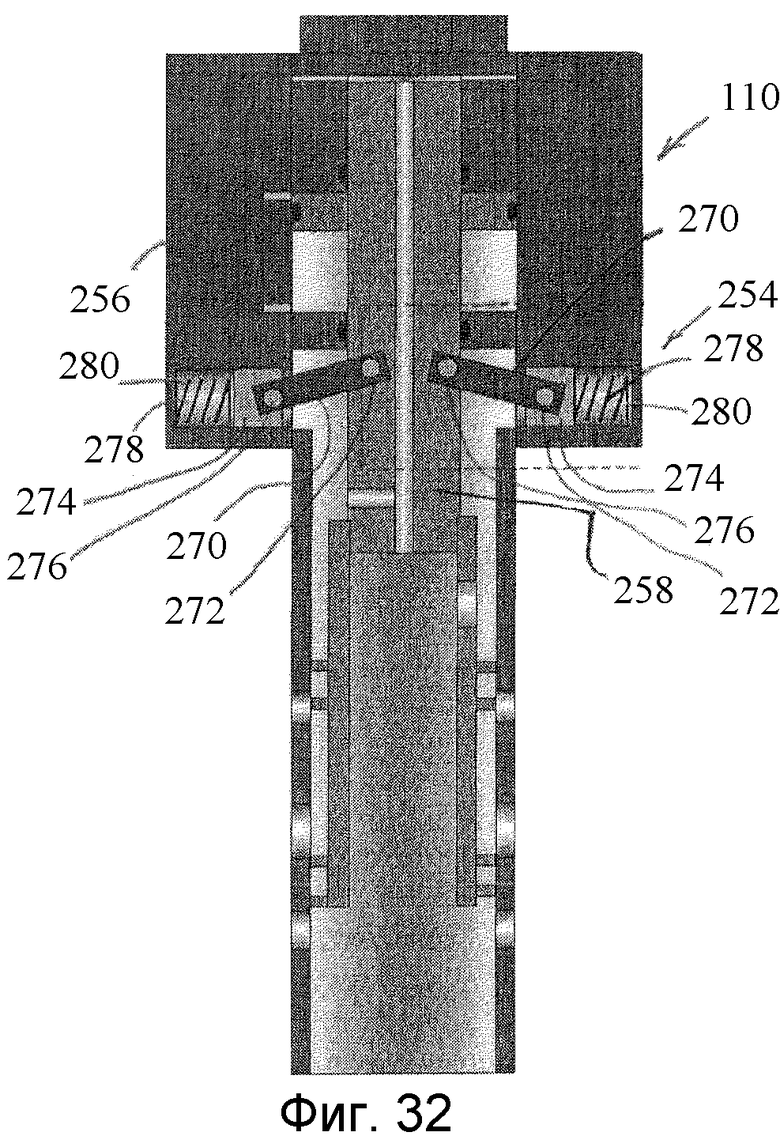

фиг.32 - вид поперечного сечения управляющего клапана, имеющего пружинный механизм для обеспечения полного переключения управляющего клапана между рабочими положениями согласно другому варианту осуществления настоящего изобретения;

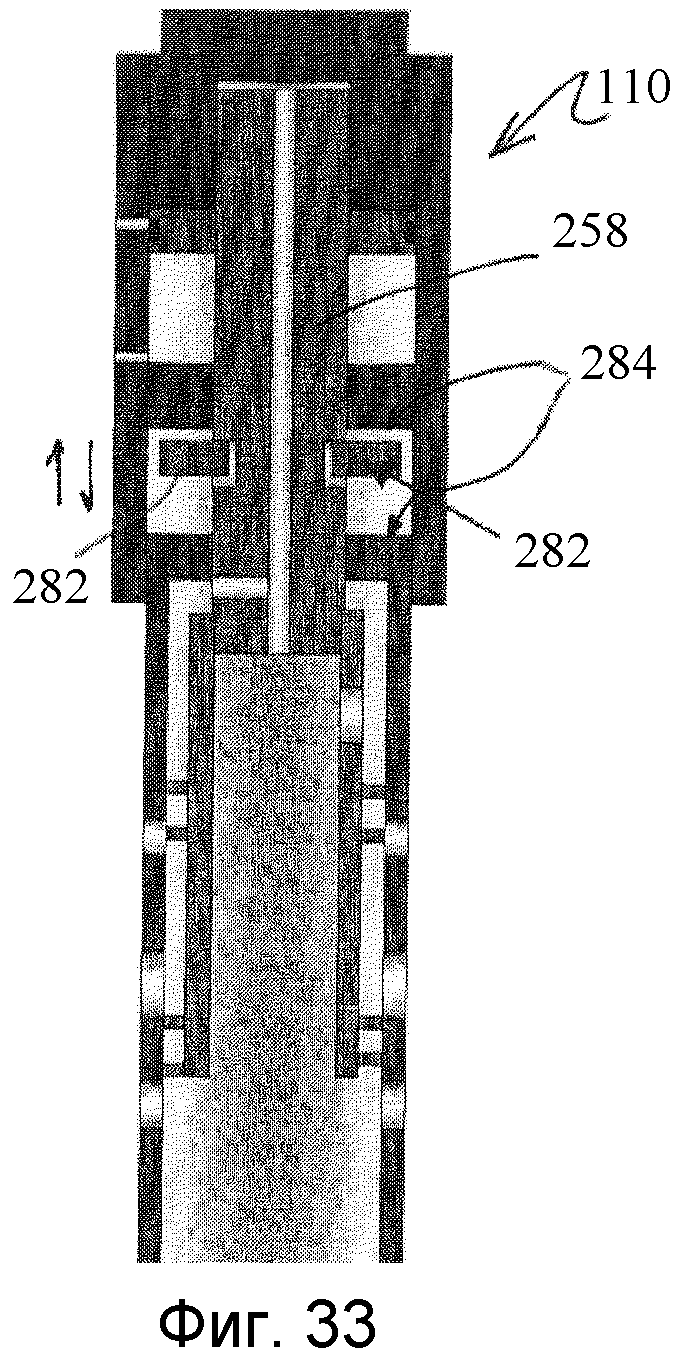

фиг.33 - вид поперечного сечения управляющего клапана, имеющего пружинный механизм для обеспечения полного переключения управляющего клапана между рабочими положениями согласно другому варианту осуществления настоящего изобретения;

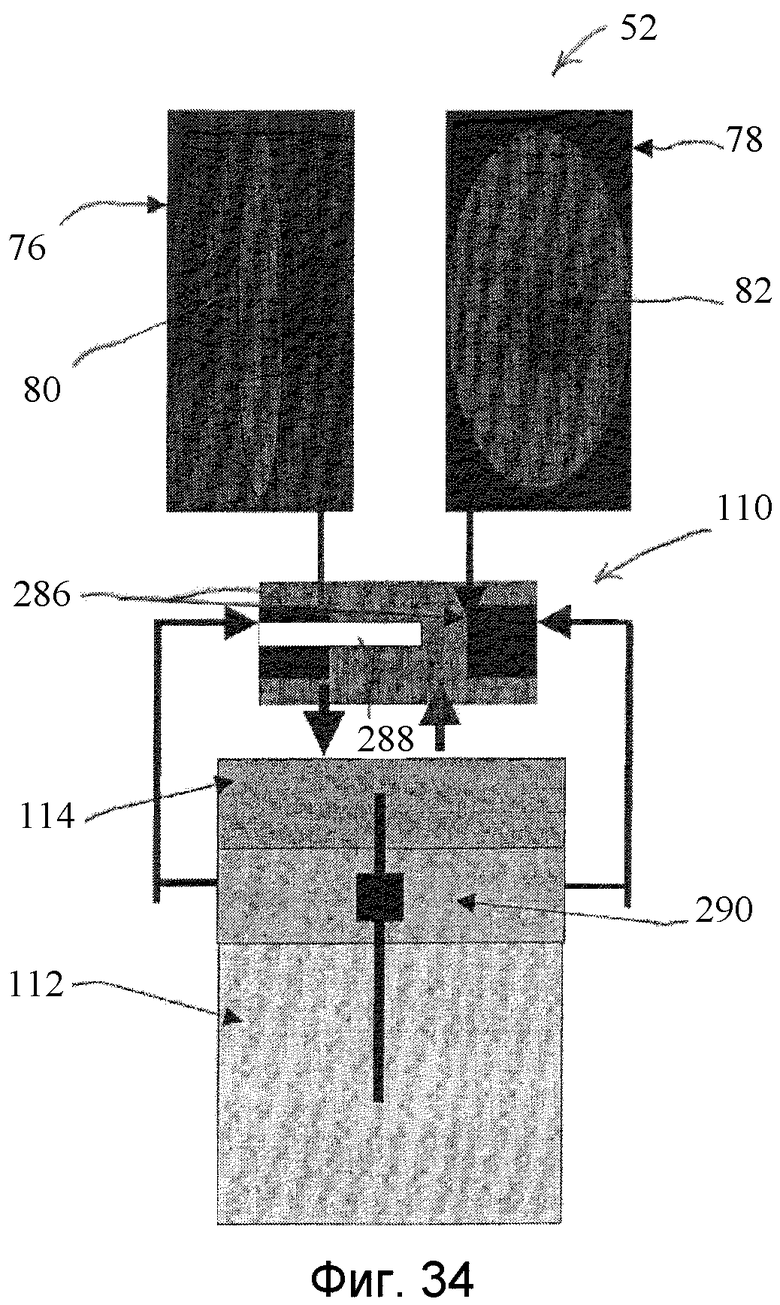

фиг.34 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения;

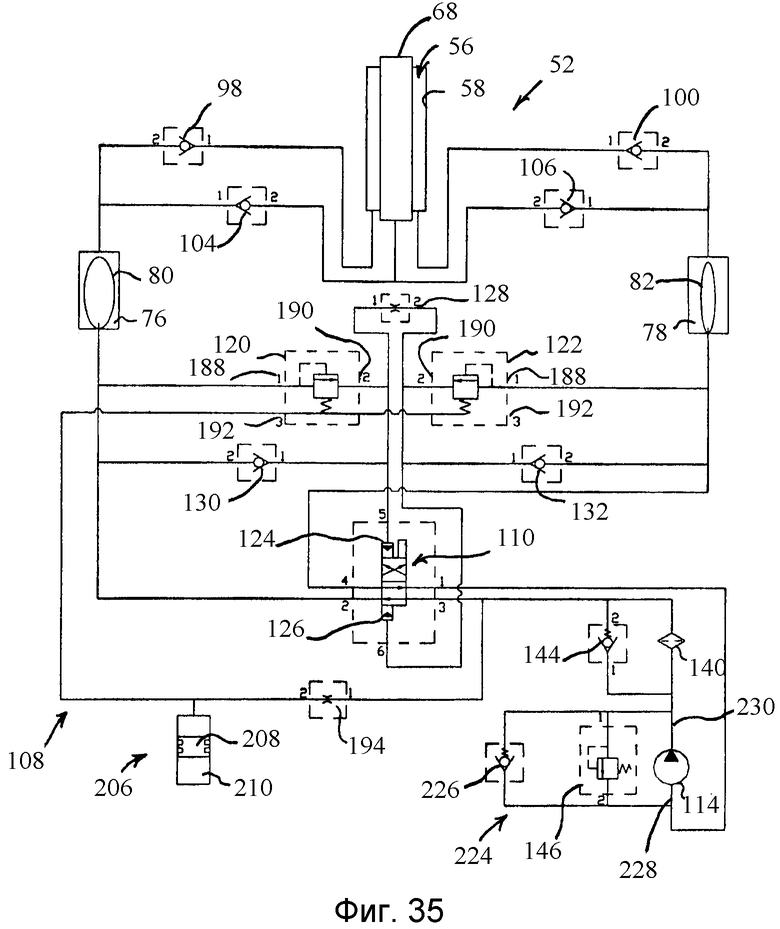

фиг.35 - схематический вид перекачивающей системы согласно другому варианту осуществления настоящего изобретения.

Подробное описание чертежей

В последующем описании многочисленные подробности изложены для обеспечения понимания настоящего изобретения. Однако специалисты в данной области техники должны понимать, что настоящее изобретение может быть осуществлено на практике без этих подробностей и что возможны многочисленные варианты или модификации описанных вариантов осуществления.

В описании изобретения и прилагаемой формуле изобретения термины «связывать», «связь», «связанный», «в связи с» и «соединяющий» используются для обозначения «в прямой связи с» или «в связи с посредством другого элемента». Используемые здесь термины «вверх» и «вниз», «верхний» и «нижний», «вверху» и «внизу», «вверх по потоку» и «вниз по потоку», «над» и «под» и другие подобные термины, указывающие относительные положения выше или ниже данной точки или элемента, используются в этом описании для более ясного описания некоторых вариантов осуществления изобретения. Однако применительно к оборудованию и способам для использования в скважинах, которые являются искривленными или горизонтальными, такие термины могут относиться к «слева направо», «справа налево» или другой взаимосвязи соответственно. Более того, во всех вариантах осуществления, изложенных здесь, «диафрагмы» (например, как используемые в камерах или эталонных камерах) могут быть заменены «подвижными уплотнениями».

Настоящее изобретение относится к перекачивающим системам, таким как те, которые используют в подземной среде для перемещения флюидов к требуемому месту. Перекачивающие системы используют множество расширяющихся элементов, которые являются последовательно расширяемыми и сжимаемыми для последовательной подачи и всасывания требуемого флюида. Например, перекачивающая система может быть размещена в стволе скважины для добычи флюида или флюидов конкретного резервуара. Так как расширяющиеся элементы последовательно сжимаются и растягиваются, то флюид скважины всасывается в перекачивающую систему и затем выпускается, т.е. перекачивается из перекачивающей системы к требуемому месту накопления.

На фиг.1 показана скважинная система 50, содержащая перекачивающую систему 52 в виде оборудования для заканчивания скважины, размещенного для использования в скважине 54, имеющей ствол 56 скважины. Ствол 56 скважины может быть закреплен обсадной колонной 58, имеющей перфорацию 60, через которую скважинный флюид, например нефть, поступает в ствол 56 скважины из окружающей формации 62. Перекачивающая система 52 размещена в стволе 56 скважины ниже устья 64 скважины, расположенного на поверхности 66, такой как поверхность земли или морское дно.

В этом варианте осуществления перекачивающая система 52 размещена во внутренней части обсадной колонны 58 и содержит систему 68 размещения, такую как насосно-компрессорная труба, а также множество компонентов оборудования для заканчивания скважины. Например, перекачивающая система 52 может содержать насосный узел 72 и один или несколько пакеров 74 для разделения ствола 56 скважины на разные зоны. Показанный конкретный вариант осуществления использует насосный узел 72 для добывания скважинного флюида вверх по насосно-компрессорной трубе 68 к требуемому месту накопления, расположенному, например, на поверхности 66.

На фиг.2 показан один вариант насосного узла 72 согласно варианту осуществления настоящего изобретения. Насосный узел 72 используется для подачи перекачиваемого флюида, например нефти или воды, в ствол скважины 56. Насосный узел 72 включает корпус 74 насоса, имеющий диаметр, выбранный для облегчения размещения в стволе скважины. Корпус 74 насоса вмещает множество насосных камер, таких как насосные камеры 76 и 78, размещенные в нем. Множество расширяющихся элементов 80, 82 расположено внутри насосных камер 76, 78 таким образом, что определяют соответствующие подкамеры 84, 86 для рабочего флюида 88, а также подкамеры 90, 92 для перекачиваемого флюида. Одним типом расширяющихся элементов 80, 82 является гибкая диафрагма, которая расширяется при наполнении рабочей жидкостью 88 и сжимается при удалении рабочего флюида 88. Следует отметить, что насосные камеры и/или расширяющиеся элементы могут быть размещены в конструкцию в большем количестве, чем показанная пара.

Корпус 74 насоса дополнительно содержит, по меньшей мере, одно впускное отверстие флюида, такое как впускные отверстия 94, 96 для флюида для поступления перекачиваемого флюида, т.е. скважинного флюида, из ствола 56 скважины внутрь подкамер 90, 92 перекачиваемого флюида. Запорные клапаны 98 и 100 используются для обеспечения одностороннего течения флюида из ствола скважины в подкамеры перекачиваемого флюида. Корпус 74 насоса дополнительно включает, по меньшей мере, одно выпускное отверстие для флюида, такое как выпускное отверстие 102 для флюида, через которое подаваемый перекачиваемый флюид перемещается из подкамер 90, 92 к, например, насосно-компрессорной трубе 68 для транспортировки к месту накопления. Одно или несколько выпускных отверстий 102 защищены соответствующими запорными клапанами 104, 106, которые обеспечивают односторонний поток флюида из подкамер перекачиваемого флюида в соответствующий транспортирующий механизм, например насосно-компрессорную трубу 68.

Насосный узел 72 дополнительно включает гидравлическую систему 108 рабочего флюида, которая содержит фиксированный объем рабочего флюида 88 и обеспечивает каналы для прохождения рабочего флюида между подкамерами 84 и 86 рабочего флюида. Рабочий флюид 88 может содержать множество типов флюидов, включая минеральное масло, синтетическое масло, перфторированные жидкости, смазочные материалы на основе воды, смазочные материалы на основе масла, водно-гликолевую смесь, органические масла и другие подходящие флюиды. Управляющий клапан 110 предусмотрен для управления потоком рабочего флюида и может быть переключен между рабочими положениями. Например, управляющий клапан 110 может быть установлен в первое положение, в котором рабочий флюид 88 направляется из подкамеры 84 рабочего флюида и внутрь подкамеры 86 рабочего флюида для расширения расширяющегося элемента 82. Если рабочий флюид 88 осуществляет возвратно-поступательное движение, то управляющий клапан 110 переключается во второе положение, в котором рабочий флюид направляется из подкамеры 86 рабочего флюида и внутрь подкамеры 84 рабочего флюида для расширения расширяющегося элемента 80. Привод, как обсуждено ниже более детально, предусмотрен для перевода управляющего клапана 110 взад и вперед между первым и вторым рабочими положениями. Первичный двигатель 112 используется для приведения в движение насоса 114 рабочего флюида, который перемещает рабочий флюид через гидравлическую систему 108. Первичный двигатель и насос 114 может размещаться в корпусе 74 насосной установки. Дополнительно, первичный двигатель 112 может быть сконструирован в различных формах, например в виде электрического двигателя, гидравлического двигателя, механически приводимого в действие двигателя, пневматического двигателя или другого соответствующего механизма для обеспечения энергией насоса 114 рабочего флюида. Энергия может быть обеспечена для первичного двигателя через соответствующую энергетическую линию, такую как электрическая линия или гидравлическая линия, проложенную по системе 68 размещения, как известно специалистам в данной области техники. Исходя из этого, система перекачивания содержит внутреннюю сеть рабочего флюида и подсоединенную сеть перекачиваемого флюида.

Работа одного варианта осуществления перекачивающей системы и перекачивающего узла 72 может быть описана со ссылкой на фиг.3-6.

Как показано на фиг.3, первичный двигатель 112 приводит в движение насос 114, который перемещает рабочий флюид в подкамеру 84 рабочего флюида для расширения расширяющегося элемента, например диафрагмы 80, в то время как рабочий флюид удаляется из подкамеры 86 рабочего флюида для сжатия другого расширяющегося элемента, например диафрагмы 82. Это действие заставляет скважинный флюид протекать в подкамеру 92 перекачиваемого флюида через впускное отверстие 96 флюида (см. фиг.4) по мере сжатия расширяющегося элемента 82. Одновременно, расширение расширяющегося элемента 80 передает энергию любому скважинному флюиду внутри подкамеры 90 перекачиваемого флюида и фактически действует или выкачивает скважинный флюид из подкамеры 90 перекачиваемого флюида через выпускное отверстие 102.

Когда расширяющийся элемент 80 расширится до заранее определенной степени, управляющее устройство переведет управляющий клапан 110 во вторую позицию для переключения направления рабочего флюида 88, перекачиваемого через гидравлическую систему 108, фактически осуществляя возвратно-поступательное движение рабочего флюида. В этом втором положении насос 114 перекачивает рабочий флюид в подкамеру 86 рабочего флюида для расширения расширяющегося элемента 82 и одновременного удаления рабочего флюида из подкамеры 84 рабочего флюида для сжатия расширяющегося элемента 80. Это возвратно-поступательное движение рабочего флюида заставляет скважинный флюид протекать в подкамеру 90 перекачиваемого флюида через впускное отверстие 94 по мере сжатия расширяющегося элемента 80. Одновременно, расширение расширяющегося элемента 82 передает энергию любому скважинному флюиду внутри подкамеры 92 перекачиваемого флюида, тем самым выкачивая скважинный флюид из подкамеры 92 перекачиваемого флюида через выпускное отверстие 102.

В варианте осуществления, показанном на фиг.7, показана часть перекачивающей системы 52. Этот вариант осуществления сконструирован для использования разности давлений, создаваемой между рабочим флюидом 88 и добываемым скважинным флюидом для изменения состояния/положения управляющего клапана 110. Камеры 76 и 78 насоса имеют соответствующие эталонные камеры 116 и 118, которые передают давление перекачиваемого скважинного флюида (или трубное давление) соответствующим последовательным клапанам 120 и 122. Клапаны 120, 122 переключают управляющий клапан 110, когда заранее определенная разность давлений будет достигнута между давлением рабочего флюида и давлением перекачиваемого скважинного флюида. В этом варианте осуществления управляющий клапан 110 может быть выполнен в виде золотникового клапана. Разность давлений возникает по мере того, как рабочий флюид внутри специальной подкамеры 84 или 86 рабочего флюида расширяет диафрагму до заранее определенной точки, где любая дальнейшая попытка расширить диафрагму приводит к еще более быстрому повышению давления, т.е. скачку давления. Это быстрое повышение разности давления воспринимается соответствующим клапаном последовательности, который заставляет управляющий клапан 110 переключать рабочие положения. Рабочий флюид затем будет направлен от расширенной диафрагмы, например диафрагмы 80, и к сжатой диафрагме, например диафрагме 82. Следует отметить, что показанный насос 114 приводится в движение соответствующим движущим узлом 112, даже если движущий узел не показан для описания этого варианта осуществления или других вариантов осуществления, описанных здесь.

Фактическое переключение управляющего клапана 110 совершается с помощью избирательно прилагаемого давления через клапаны 120 и 122 в двух направляющих каналах 124 и 126 управляющего клапана 110. В этом варианте осуществления вспомогательные каналы соединены друг с другом отверстием 128, и давление в этих каналах понижается соответствующими запорными клапанами 130, 132, которые соединяют каждый канал с соответствующей диафрагмой 80, 82. Дополнительно, гидравлическая система 108 рабочего флюида может дополнительно содержать соответствующие клапаны 134, 136 с функциями дросселирования, сконструированные для разгрузки избыточного давления, возникающего из-за протечки клапанов последовательности, предотвращая тем самым преждевременное переключение управляющего клапана 110. В качестве альтернативы или в дополнение, управляющий клапан 110 может содержать пружинное устройство 138 для обеспечения полного переключения управляющего клапана между рабочими положениями. В качестве примера пружинное устройство 138 может содержать фиксирующий затвор, имеющий соответствующие пазы, расположенные для взаимодействия с подпружиненным шариком, которые удерживают управляющий клапан 110 в его требуемом положении до переключения.

Гидравлическая система 108 рабочего флюида также может использовать другие элементы, как показано. Например, насос 114 рабочего флюида может быть подсоединен к управляющему клапану 110 через фильтр 140. Дополнительно, перепускной контур 142, имеющий запорный клапан 144, может быть подсоединен параллельно фильтру 140 для защиты потока рабочего флюида в случае засорения фильтра. Запорный клапан 144 остается положительно закрытым во время обычной работы, но при повышении давления из-за засорения фильтра запорный клапан 144 открывает альтернативный путь потоку по перепускному контуру 142. Более того, предохранительный клапан 146 может быть подсоединен параллельно насосу 114 для защиты системы от чрезмерного повышения давления в случае выхода из строя или засорения, ограничивающего каналы.

Другой вариант осуществления перекачивающей системы 52 показан на фиг.8. В этом варианте осуществления управляющий клапан 110 содержит роторный клапан 148, который осуществляет возвратно-поступательное движение, т.е. меняет направления потока рабочего флюида 88 между подкамерой 84 рабочего флюида расширяющегося элемента 80 и подкамерой 86 рабочего флюида расширяющегося элемента 82. Роторный клапан 148 содержит группу каналов 150 для направления потока рабочего флюида в подкамеру 84 рабочего флюида и другой набор каналов 152 для направления потока рабочего флюида в подкамеру 86 рабочего флюида. Несмотря на то, что может быть использовано множество роторных клапанов, одним примером является клапан, вращаемый валом двигателя с пониженной передачей, который устанавливает конкретный набор каналов 105 или 152 относительно гидравлической системы 108 рабочего флюида по мере вращения клапана. Вращение клапана переключает направление потока рабочего флюида. В этом варианте осуществления переключение или возвратно-поступательное движение потока рабочего флюида между, например, диафрагмами 80 и 82 является функцией вращения вала двигателя и не управляется датчиками или клапанами последовательности, управляющими близостью диафрагм или разностью давлений. Например, система может быть сконструирована так, что за время одного полного оборота клапана каждая диафрагма выполнит один цикл наполнения и опорожнения. Однако последовательные клапаны 154, 156 могут быть размещены в гидравлической системе 108 рабочего флюида для использования в качестве механизма стравливания давления для системы в случае рабочих проблем, включая прерывистый пуск. Например, если рабочий флюид направлен на расширяющийся элемент 80, когда перекачивающая система запущена, но расширяющийся элемент 80 уже полностью расширился или почти полностью расширился, то соответствующий клапан 154 фактически шунтирует расширяющийся элемент до достижения им заранее определенного порога давления.

На фиг.9 показан другой вариант осуществления перекачивающей системы 52. В этом варианте осуществления вспомогательный клапан 158 соединен с управляющим клапаном 110. Вспомогательный клапан 158 является роторным клапаном, и управляющий клапан 110 является золотниковым клапаном, который используется как двухпозиционный управляющий клапан для направления потока рабочего флюида между подкамерой 84 рабочего флюида расширяющегося элемента 80 и подкамерой 86 рабочего флюида расширяющегося элемента 82. Как показано, вспомогательный клапан 158 может быть приведен в действие для управления приложением вспомогательного давления, поддерживаемого насосом 114, к управляющему клапану 110 для приведения в действие управляющего клапана. Таким образом, роторный клапан 158 используется в качестве механизма, который управляет переключением главного управляющего клапана 110.

Как показано на фиг.10-13, использование роторного клапана в реальном погружном перекачивающем узле 72 может быть реализовано множеством конфигураций. Например, компоненты перекачивающего узла могут быть расположены последовательно относительно диафрагм 80, 82, подсоединенных к роторному клапану 160, который подсоединен к редуктору 162. Редуктор 162 может быть подсоединен к гидравлическому насосу 114, который, в свою очередь, подсоединен к первичному двигателю 112 в виде двигателя, как показано на фиг.10. В этом варианте осуществления двигатель 112 приводит в движение внутренний гидравлический насос 114 и роторный клапан 160, однако скорость вращения, передаваемая на роторный клапан, уменьшена с помощью редуктора 162. Роторный клапан 160 используется как управляющий клапан для периодического изменения направления потока рабочего флюида, тем самым осуществляя возвратно-поступательное расширение и сжатие диафрагм 80, 82.

На фиг.11 показан альтернативный вариант осуществления, в котором гидравлический двигатель 164 расположен между редуктором 162 и внутренним гидравлическим насосом 114. Гидравлический двигатель 164 может быть использован для вращения роторного клапана 160 через редуктор 162 для создания периодического изменения направления потока рабочего флюида. В другом варианте осуществления гидравлический насос 114 может быть расположен на противоположном конце двигателя 112 по отношению к редуктору 162, как показано на фиг.12. В этом варианте осуществления двигатель 112 приводит в движение и внутренний гидравлический насос 114 и редуктор 162 на его противоположных концах. Другая конфигурация использует роторный клапан 166 в качестве вспомогательного клапана, подсоединенного к золотниковому клапану 168, как описывалось ранее со ссылкой на фиг.9. Одна физическая реализация этой конфигурации показана на фиг.13, где золотниковый клапан 168 расположен между внутренним гидравлическим насосом 114 и диафрагмами 80, 82. Двигатель 112 расположен на противоположной стороне гидравлического насоса 114 относительно золотникового клапана 168, и за ним расположен редуктор 162 и роторный клапан 166, как показано. Гидравлический насос 114 приводится в движение двигателем 112, как и роторный клапан 166, через редуктор 162.

На фиг.14 показан другой вариант осуществления перекачивающей системы 52. В этом варианте осуществления, управляющий клапан 110 содержит соленоид, приводящий в действие управляющий клапан 179 для изменения направления потока рабочего флюида между подкамерой 84 рабочего флюида расширяющегося элемента 80 и подкамерой 86 рабочего флюида расширяющегося элемента 82. Поток рабочего флюида переключается или осуществляет возвратно-поступательное движение, когда заранее определенный объем рабочего флюида был закачан в один из расширяющихся элементов, например диафрагму 80 или 82. Соответственно, объем закачанного рабочего флюида измеряется или отслеживается по мере наполнения каждого расширяющегося элемента. В соответствии с одним способом объем рабочего флюида, закачанного в данный расширяющийся элемент, выводится из числа оборотов двигателя 112, приводящего в движение внутренний насос 114. Обороты двигателя 112 могут отслеживаться счетчиком 172, используемым для счета оборотов двигателя и, таким образом, ведущего вала двигателя, который приводит в движение внутренний гидравлический насос 114. Как только заранее определенное число оборотов двигателя было достигнуто, счетчиком 172 выдается электрический сигнал на соленоид, приводящий в действие управляющий клапан 170. Электрический сигнал приводит в действие соленоид и изменяет положение управляющего клапана для соответствующего переключения направления потока рабочего флюида между расширяющимися элементами 80 и 82.

Один вариант счетчика 172 содержит электрочастотный таймер 174. Электрочастотный таймер 174 использует частоту электрического тока, подаваемого для питания двигателя 112, для определения скорости вращения двигателя 112 и, таким образом, оборотов гидравлического насоса 114. Когда насос 114 является, например, поршневым насосом прямого вытеснения, то частота электрического тока может быть преобразована в скорость потока рабочего флюида. При известном объеме расширяющегося элемента, например объеме диафрагмы, может быть определен период времени для заполнения расширяющегося элемента. В конце этого периода времени электрический сигнал посылается на соленоид, приводящий в действие управляющий клапан 170. Электрический сигнал вызывает приведение в действие управляющего клапана и последовательное переключение потока рабочего флюида из одной диафрагмы в другую.

Вариант осуществления, показанный на фиг.14, также может быть сконструирован для защиты диафрагм от чрезмерного расширения вследствие, например, прерывистого пуска. Клапаны 154 и 156 последовательности могут быть размещены между расширяющимися элементами и управляющим клапаном, как описано выше, для сброса избыточного давления. Если расширяющийся элемент находится под давлением, большим выбранного порогового давления, соответствующий клапан последовательности сработает для обеспечения перепуска потока рабочего флюида.

На фиг.15 показан другой вариант осуществления системы завершения 52. Этот вариант осуществления является очень похожим на вариант, показанный на фиг.14, однако счетчик 172 содержит датчик 176 Холла, установленный для контроля вращения вала 178, подсоединяющего двигатель 112 к насосу 114. Датчик 176 Холла выдает сигнал контроллеру 180, который считает обороты вала 178, приводящего в движение гидравлический насос 114. Число оборотов может быть использовано для определения объема рабочего флюида, который был закачан насосом 114 в данный расширяющийся элемент. Например, если насос 114 содержит поршневой насос прямого вытеснения, то объем рабочего флюида, закачиваемого при каждом вращении, является легко определяемым, и, таким образом, объем рабочего флюида, требуемого для заполнения данного расширяющегося элемента, может соотноситься с конкретным числом оборотов вала. Когда достигается конкретное число оборотов вала, контроллер 180 выдает электрический сигнал на соленоид, приводящий в действие управляющий клапан 170, для приведения в действие управляющего клапана и переключения направления потока рабочего флюида. Следует отметить, что другие типы датчиков могут быть использованы для подсчета числа оборотов вала.

В другом варианте осуществления, показанном на фиг.16, счетчик 172 содержит генератор 182 переменного тока или другое устройство генерации электрической энергии. Дополнительно, счетчик 172 содержит электрический частотомер 184. Генератор 182 переменного тока установлен на валу 178, которым двигатель 112 приводит в движение насос 114. Частота электрического тока, генерируемого генератором 182 переменного тока, может соотноситься со скоростью вращения вала 178, и вращение вала 178 может соотноситься с объемом рабочего флюида, перекачиваемого насосом 114. Таким образом, период времени для заполнения каждого расширяющегося устройства 80, 82 может быть рассчитан, и этот период времени может быть использован для обеспечения соответствующим образом синхронизированных электрических сигналов на соленоид, приводящий в действие управляющий клапан 170. Электрический сигнал приводит в действие управляющий клапан и переключает направление потока рабочего флюида из одного расширяющегося элемента в другой, как описано выше.

На фиг.17 и фиг.18 показан другой вариант осуществления перекачивающей системы 52. В этом варианте осуществления управляющий клапан 110 приводится в действие разностью давлений, созданной между подкамерами 84, 86 рабочего флюида и компенсированной дренажной камерой 186. Разность давлений используется для управления возвратно-поступательным движением потока рабочего флюида между подкамерой 84 рабочего флюида расширяющегося элемента 80 и подкамерой 86 рабочего флюида расширяющегося элемента 82. На фиг.17 показан вариант размещения компонентов для этого варианта осуществления, в котором первичный двигатель 112, например электрический двигатель, который получает электрическую энергию с поверхности, питает гидравлический насос 114. Гидравлический насос 114 обеспечивает гидравлическое давление и поток на диафрагмы 80 и 82, и гидравлический модуль 188 управления содержит гидравлическую схему для управления потоком рабочего флюида в и из диафрагм 80 и 82. Приблизительно на первой половине цикла перекачивания диафрагма 80 является наполненной и диафрагма 82 является опорожненной, и приблизительно на второй половине цикла перекачки диафрагма 82 является наполненной и диафрагма 80 является опорожненной.

Как показано на фиг.18, гидравлическая система 108 рабочего флюида сконструирована так, что гидравлический насос 114 соединен с управляющим клапаном 110 через фильтр 140. В этом варианте осуществления управляющий клапан 110 содержит золотниковый клапан. Предохранительный клапан 146 может быть подсоединен параллельно насосу 114 для защиты системы в случае выхода из строя или засорения, ограничивающего каналы. Дополнительно, запорный клапан 144 может быть подсоединен параллельно фильтрующему элементу 144 для защиты системы от чрезмерного повышения давления из-за, например, засорения фильтра 140.

Рабочий флюид 88 переключается между диафрагмами 80 и 82 золотниковым клапаном 110. В этом примере золотниковый клапан 110 имеет положения устойчивого равновесия в каждом из направлений потока для минимизации шансов неуправляемого приведения в действие. Согласно варианту осуществления, показанному на фиг.7, положение золотникового управляющего клапана 110 управляется вспомогательными каналами 124 и 126, и давление во вспомогательных каналах управляется клапанами 120 и 122. Дополнительно, вспомогательные каналы 124 и 126 соединены через отверстие 128. Давление во вспомогательных каналах может быть понижено с помощью запорных клапанов 130, 132, подсоединенных к расширяющимся элементам 80, 82 соответственно.

Подобно предыдущим вариантам осуществления расширяющиеся элементы 80, 82 открываются в скважинный флюид в окружающем стволе 56 скважины через запорные клапаны 98 и 100. Скважинный флюид втекает во время сжатия расширяющихся элементов и перекачивается в насосно-компрессорную трубу 68 через соответствующие запорные клапаны 104, 106 во время расширения расширяющихся элементов. Запорные клапаны 104, 106 также служат для блокирования любого обратного течения перекачиваемого потока.

В этом варианте осуществления разность давлений, приводящая в действие клапана 120, 122, используется для приведения в действие управляющего клапана 110. Каждый из клапанов 120, 122 включает впускной канал 188, канал 190 последовательности и дренажный канал 192. Когда разность давлений между впускным каналом 188 и дренажным каналом 192 данных клапанов превышает заранее установленное значение давления, осуществляется соединение между входным каналом 188 и каналом 190. В показанном варианте осуществления впускные каналы 188 клапанов 120, 122 соединены со своими соответствующими расширяющимися элементами 80, 82. Дренажные каналы 192 подсоединены к дренажной камере 186, которая имеет давление дренажной камеры, регулируемое близко к давлению подачи насоса через отверстие или дроссельный элемент 194. Отверстие или дроссельный элемент 194 может быть подсоединено к каждой стороне фильтра 140. Более того, давление в дренажной камере 186 компенсировано относительно давления во впускном отверстии насоса 114 через подпружиненный компенсатор 196. Компенсатор 196 служит резервуаром для флюида, дренированного из указанного клапана во время работы этого конкретного клапана.

Альтернативные варианты осуществления, использующие компенсирующее устройство, показаны на фиг.19-21. Например, вместо использования дренажной камеры 186 с подпружиненным компенсатором 196 для обеспечения дренажного потока из клапанов последовательности дренажный поток может накапливаться в компенсационной дренажной камере 198, имеющей компенсатор 200 трубного давления, т.е. компенсаторный поршень, как показано на фиг.19. Компенсатор 200 трубного давления подвергается воздействию давления перекачиваемого скважинного флюида в насосно-компрессорной трубе 68. Система также может использовать компенсированную дренажную камеру 202, имеющую компенсатор 204 давления кольцевого пространства, как показано на фиг.20. Компенсатор 204 давления подвергается воздействию давления скважинного флюида в кольцевом пространстве обсадной колонны, окружающем насосно-компрессорную трубу 68. Этот тип компенсаторов давления может также включать пружинный элемент. Другой вариант осуществления использует компенсированную дренажную камеру 206, имеющую уплотненный компенсатор 208, как показано на фиг.21. В этом варианте осуществления давление рабочего флюида внутри компенсированной дренажной камеры 206 компенсируется зарядом газа, например зарядом азота, с помощью уплотненного компенсатора 208, например поршня. Заряд газа содержится в камере 210, плотно закрытой компенсатором 208.

При работе по вариантам осуществления перекачивающей системы, использующей компенсированную дренажную камеру, давление дренажной камеры следует за давлением расширяющегося элемента, например давлением диафрагмы, во время начала цикла перекачки. Сообщение давления диафрагмы с дренажной камерой осуществляется через дроссель 194. По мере расширения диафрагмы и возникновения сжатия окружающих элементов, таких как окружающие стенки камеры, давление диафрагмы увеличивается с большей скоростью, как показано на фиг.22. Однако отверстие или дроссельный элемент 194 имеют такие размеры, что поток в отверстие является недостаточным, чтобы следовать этой возрастающей скорости увеличения давления без существенного падения давления или запаздывания, как показано ссылкой 212 на графике на фиг.22. Таким образом, разность давлений создается между давлением диафрагмы и давлением дренажной камеры. Когда эта разность давлений достигает значительной величины, соответствующие последовательные клапаны 120 или 122 переключаются и фактически переключают управляющий клапан 110 в его другое рабочее положение. Это, соответственно, меняет направление потока рабочего флюида так, что другая диафрагма может начать заполняться. Во время заполнения следующей диафрагмы давление дренажной камеры становится способным, по существу, уравновешиваться внутренним давлением начавшей заполняться диафрагмы, так что процесс может быть повторен для другого последовательного клапана. Использование компенсированной дренажной камеры фактически использует ограничения потока рабочего флюида создавать зависимую от времени разность давлений, используемую для переключения направления потока рабочего флюида из одного расширяющегося элемента в другой расширяющийся элемент.

Следует отметить, что в некоторых вариантах осуществления скачок давления и последующее создание разности давлений может быть вызвано конструкцией или выбранным материалом для расширяющихся элементов. Например, жесткие материалы могут быть использованы для создания диафрагм. В конечном счете, работа систем такого типа основывается на создании увеличенной скорости роста давления в расширяющихся элементах. Из-за того, что скорость увеличения давления является значительно различающейся до и после того, как расширяющийся элемент достигает своих границ, например, при достижении контакта с окружающими элементами, система может точно определить заполнение расширяющихся элементов.

В другом варианте осуществления перекачивающей системы 52 управляющий клапан 110 приводится в действие разностью давлений, созданной между подкамерами 84, 86 рабочего флюида и эталонной камерой, как показано на фиг.23 и 24. На фиг.23 показан вариант размещения компонентов для этого варианта осуществления, в котором первичный двигатель 112 приводит в действие насос 114. Гидравлический насос 114 обеспечивает гидравлическое давление и поток в диафрагмы 80 и 82, и гидравлический управляющий модуль 188 содержит гидравлическую схему для управления потоком рабочего флюида в и за пределами диафрагм 80 и 82. Дополнительно, эталонная камера 214 размещена на противоположном конце диафрагм 80, 82 относительно гидравлического насоса 114. В этом варианте осуществления гидравлический управляющий модуль 188 содержит гидравлическую схему для определения изменений трубного давления посредством эталонной камеры 214, которая открывается в перекачиваемый флюид в насосно-компрессорной трубе 68.

Фиг.24 показывает один вариант гидравлической схемы, с помощью которой управляющий клапан 110 приводится в действие посредством создания разности давления между подкамерами 84, 86 рабочего флюида и эталонной камерой 214. Гидравлическая система 108 рабочего флюида сконструирована так, что гидравлический насос 114 подсоединен к управляющему клапану 110 через фильтр 140. Также предохранительный клапан 146 может быть подсоединен параллельно насосу 114 для защиты системы в случае выхода из строя или засорения, ограничивающего каналы. Более того, запорный клапан 144 может быть подсоединен параллельно фильтрующему элементу 140 для защиты системы от чрезмерного повышения давления из-за, например, засорения фильтра 140.

Поток рабочего флюида переключается между расширяющимися элементами 80 и 82 с помощью управляющего клапана 110, например золотникового клапана. В этом варианте управляющий клапан 110 имеет положения устойчивого равновесия в каждом из направлений потока для минимизации шансов неуправляемого приведения в действие. Как и в варианте осуществления, показанном на фиг.7, положение золотникового управляющего клапана 110 управляется вспомогательными каналами 124 и 126, и давление во вспомогательных каналах управляется последовательными клапанами 120 и 122. Дополнительно, вспомогательные каналы 124 и 126 соединены вместе через отверстие 128. Давление во вспомогательных каналах может быть понижено с помощью запорных клапанов 130, 132, механически подсоединенных к расширяющимся элементам 80, 82 соответственно.

Подобно предыдущим вариантам осуществления, расширяющиеся элементы 80, 82 открываются в скважинный флюид в окружающем стволе 56 скважины через запорные клапаны 98 и 100. Скважинный флюид втекает во время сжатия расширяющихся элементов и перекачивается в насосно-компрессорную трубу 68 через соответствующие запорные клапаны 104, 106 во время расширения расширяющихся элементов. Запорные клапаны 104, 106 также служат для блокировки любого обратного течения перекачиваемого потока.

Однако в этом варианте осуществления впускные каналы 188 клапанов 120, 122 подсоединены к их соответствующим расширяющимся элементам 80, 82. Дренажные каналы 192 подсоединены к поддиафрагме 216 внутри эталонной камеры 216. Эталонная камера 214 разделена на подкамеру 218 рабочего флюида внутри поддиафрагмы 216 и камеру 220 перекачиваемого флюида, являющуюся внешней по отношению к поддиафрагме 216 и подвергающуюся воздействию перекачиваемого флюида из насосно-компрессорной трубы 68. Давление эталонной камеры внутри поддиафрагмы 216 регулируется близко к давлению подачи насоса через отверстие или дроссельный элемент 222, подсоединенный между поддиафрагмой 216 и насосом 114. Поскольку давление подачи насоса является близким к давлению в трубе, т.е. давлению внутри насосно-компрессорной трубы 68 во время рабочих циклов разность давлений, создаваемая внутри эталонной камеры 214, является минимальной во время обычной работы. Отверстие или дроссельный элемент 222 могут быть подсоединены к каждой стороне фильтрующего элемента 140.

По мере достижения расширяющимися элементами 80, 82 своих заполненных состояний внутреннее давление внутри заполненного расширяющегося элемента быстро возрастает и превышает давление в трубе, воздействующее на поддиафрагму 216. Таким образом, разность давлений создается через соответствующий клапан 120 или 122, и клапан переключается. Переключение клапана вызывает соответствующее приведение в действие управляющего клапана 110, переключая таким образом управляющий клапан в другое рабочее положение для изменения направления потока рабочего флюида и осуществления возвратно-поступательного наполнения расширяющихся элементов.

Некоторые варианты осуществления перекачивающей системы 52 включают системы защиты от потоков обратного направления. Такие системы защиты спроектированы для защиты гидравлической системы от случайных изменений направления потока. В общем, поток гидравлического рабочего флюида имеет одно направление. Если направление потока случайно изменится, гидравлическая логика в некоторых вариантах осуществления может быть неадекватной. Когда происходит случайное изменение направления, одна из диафрагм может быть заполнена полностью и послать сигнал для переключения управляющего клапана. Однако из-за того, что направление потока было случайно изменено, сигнал переключения, посланный на вспомогательный канал управляющего клапана, пытается переключить управляющий клапан в его текущее положение, а не в противоположное положение. Затем рабочий флюид продолжает поступать в ту же диафрагму. Продолжающееся поступление рабочего флюида в заполненную диафрагму потенциально создает повреждение, включая разрыв диафрагмы или корпуса диафрагмы, повреждение корпуса двигателя или упорного подшипника, повреждение внутреннего насоса, перегрузки двигателя и/или другие механические неисправности. Вероятность «обратной» работы гидравлической системы существует из-за, например, возможности неправильного или случайного изменения направления отношений фаз в трехфазном двигателе, используемом в качестве движущего узла. Когда отношение фаз изменено, направление потока внутреннего насоса может измениться, что повлечет за собой возникновение описанных условий изменения направления потока.

Один вариант осуществления системы 224 защиты от обратного потока показан на фиг.25. Система 224 защиты от обратного потока содержит запорный клапан 226 свободного течения, который гидравлически подсоединен между всасывающей стороной 228 поршневого насоса 114 прямого вытеснения и разгрузочной стороной 230 насоса 114. Запорный клапан 226 свободного течения может быть подсоединен в гидравлическую систему 108 рабочего флюида на противоположной стороне фильтра 140 относительно разгрузочной стороны 230 для обеспечения течения через фильтр обратно циркулирующего рабочего флюида. В качестве альтернативы, запорный клапан 226 может быть подсоединен к разгрузочной стороне 230 насоса 114 в положении, которое позволяет обойти системный фильтр 140.

Когда поток рабочего флюида перемещается в «прямом» направлении (например, трехфазный двигатель 112, приводящий в движение внутренний насос 114, работает в «прямом» направлении), запорный клапан 226 остается в закрытом положении. Однако когда поток рабочего флюида движется в «обратном» направлении (например, трехфазный двигатель 112, приводящий в движение насос 114, работает в «обратном» направлении), запорный клапан 226 переводится в открытое безнапорное положение. Это положение создает свободный путь из всасывающей стороны 228 внутреннего насоса 114 в разгрузочную сторону 230, предотвращая тем самым чрезмерное повышение давления на диафрагме и/или других компонентах системы. Система 224 защиты от обратного потока делает возможной работу перекачивающей системы в обратном направлении в течение значительного периода времени без возникновения повреждений.

Оператор легко может определить возникновение обратной работы по различным индикаторам. Например, во время обратной работы скважинный флюид не добывается из-за того, что рабочий флюид проходит через запорный клапан 226 и не заполняет перекачивающие диафрагмы 80, 82. Другим индикатором может быть низкое потребление тока трехфазным двигателем 112, приводящим в движение насос 114. Электрический ток через двигатель пропорционален разности давлений, создаваемой насосом 114, когда насос 114 является поршневым насосом прямого вытеснения. При обратной работе имеются минимальные ограничения через запорный клапан 226 свободного течения и поэтому разность давлений, создаваемая насосом 114, является низкой. Результатом является низкий протекающий ток, когда система находится в обратном режиме работы по сравнению с протекающим током во время нормальной прямой работы. Дополнительно, протекание электрического тока является относительно постоянным, потому что система не «делает скачков», которые, наоборот, могут возникать из-за повышения гидростатического давления по мере подачи флюида вверх по насосно-компрессорной трубе 68. Протекающий электрический ток также остается постоянным, потому что не создается пиков, которые возникают при переключении распределительного клапана.

Другой вариант осуществления системы 224 защиты от обратного потока показан на фиг.26. В этом варианте осуществления «обгонное соединение» или муфта сцепления 232 расположена вместо вала между двигателем 112 и насосом 114. В качестве варианта двигатель 112 может быть трехфазным двигателем, и насос 114 может быть поршневым насосом прямого вытеснения. Обгонное соединение 232 передает полный крутящий момент от двигателя 112 на насос 114 в прямом направлении, но передает минимальный крутящий момент в обратном направлении. Другими словами, обгонное соединение «проскальзывает», когда двигатель 112 работает в обратном направлении. Крутящий момент, передаваемый двигателем 112 на насос 114 в обратном направлении, должен быть достаточно малым, так чтобы насос 114 не мог чрезмерно повысить давление на диафрагмы 80, 82 или другие компоненты системы. Этот тип системы защиты от обратного потока также позволяет системе работать на протяжении значительного периода времени в обратном направлении без повреждения системы. В течение этого времени оператор может определить состояние обратной работы путем выполнения наблюдений, обсуждавшихся выше.

Много вариантов осуществления, описанных здесь, содержат последовательные клапаны для обеспечения ввода в распределительный клапан 110. Вариантом управляемого последовательного клапана является клапан 120, показанный на фиг.27. Как показано, впускной канал 188 находится в гидравлической связи с расширяющимся элементом, таким как диафрагма 80. Канал 190 находится в гидравлической связи с распределительным клапаном 110 для избирательного приведения в действие управляющего клапана, и дренажный канал 192 находится в гидравлической связи с источником эталонного давления, таким как поддиафрагма или диафрагма 216 управляющей камеры, расположенной в эталонной камере. В этом варианте осуществления управляемый клапан 120 содержит внешний корпус 236 с подвижным уплотненным поршнем 238, подвижно смонтированным в нем. Подвижный уплотненный поршень 238 имеет отверстие 240 и смещен для блокирования канала 190 с помощью пружины 242. Дополнительно, поток флюида между отверстием 240 и диафрагмой 216 блокирован подпружиненным шариком 244, смещенным относительно соответствующего седла 246.

По мере возрастания давления в диафрагме 80 выше давления в диафрагме 216 управляющей камеры шарик 244 отходит от седла 246 и инициируется поток в диафрагму управляющей камеры. При резком увеличении давления в диафрагме 80 шарик и тарельчатый клапан открываются, дополнительно обеспечивая дополнительный поток через отверстие 240 подвижного уплотнения 238. В конце концов падение давления, генерируемое ограничением потока через отверстие 240, превышает силу пружины 242, заставляя подвижный уплотненный поршень скользить в направлении потока, как показано конфигурацией открытого клапана, показанного в прерывистом прямоугольнике на фиг.27. Это движение открывает канал 190 последовательности и обеспечивает поток находящегося под давлением флюида во вспомогательный канал в распределительном клапане 110, переключая тем самым управляющий клапан.

Альтернативный вариант осуществления клапанов 120, 122 последовательности показан на фиг.28. Этот усовершенствованный вариант осуществления клапана последовательности позволяет убрать диафрагмы управляющей камеры из перекачивающей системы и может быть назван клапаном последовательности прямого действия. Если активируемые потоком клапаны последовательности заменены клапанами последовательности прямого действия, скважинный флюид и гидравлический рабочий флюид изолированы друг от друга подвижными уплотнениями внутри каждого из последовательных клапанов прямого действия. Из-за того, что подвижные уплотнения изолируют скважинный флюид от рабочего флюида, необходимость в диафрагмах управляющей камеры исчезает. Это может уменьшить сложность конструкции, устранить риск повреждения диафрагмы управляющей камеры и потенциально обеспечить более быстрый отклик, тем самым уменьшая скачки давления, которые появляются, когда расширяющиеся элементы 80, 82 достигают своих границ расширения.

Пример клапана 120 прямого действия показан на фиг.28. Как показано, впускной канал 188 находится в гидравлической связи с расширяющимся элементом, таким как диафрагма 80. Канал 190 находится в гидравлическом соединении с распределительным клапаном 110 для приведения в действие управляющего клапана, и дренажный канал 192 подвергается воздействию скважинного флюида и давления в, например, насосно-компрессорной трубе 68. В этом варианте осуществления клапан 120 прямого действия содержит внешний корпус 248 и подвижный уплотненный элемент 250, такой как скользящий поршень, герметично смонтированный внутри корпуса 248. Подвижный уплотненный элемент 250 используется в качестве интерфейса между рабочим флюидом, действующим через каналы 188 и 190, и скважинным флюидом, действующим через дренажный канал 192. Подвижный уплотненный элемент 250 смещен регулируемым пружинным элементом 252 по отношению к давлению рабочего флюида.

Когда разность давлений между давлением внутри диафрагмы 80 и давлением скважинного флюида, действующего через дренажный канал 192, превышает настройки регулируемого пружинного элемента 252, подвижный уплотненный элемент 250 перемещается против пружинного элемента 252. Это движение подвижного уплотненного элемента 250 непосредственно управляется открытием и последовательным закрытием канала 190 последовательности. Открытие канала 190 последовательности обеспечивает поток находящегося под давлением флюида в соответствующий вспомогательный канал в распределительном клапане 110, тем самым переключая управляющий клапан. Пример клапана 120 последовательности прямого действия в открытом положении для переключения распределительного клапана 110 показан внутри прерывистого прямоугольника на фиг.28.

По меньшей мере, в некоторых вариантах осуществления перекачивающая система 53 может быть сконструирована с механизмом для гарантированного полного переключения управляющего клапана 110. Как обсуждалось выше, управляющий клапан 110 может содержать распределительный клапан, имеющий два рабочих положения, которые определяют направления потока в и из расширяющихся элементов 80, 82. Некоторые конструкции распределительного клапана также фактически имеют короткое закрытое положение. Распределительный клапан проходит короткое закрытое положение по мере того, как он переключается между рабочими положениями. Если, например, управляющий клапан переключится между положениями во время запуска или остановки перекачивающей системы, распределительный клапан может остановиться в коротком закрытом положении. Однако механизм, такой как пружинное устройство, может быть добавлен к управляющему клапану для того, чтобы сделать короткое закрытое положение неустойчивым. Другими словами, механизм гарантирует переключение управляющего клапана в одно из его рабочих положений.

На фиг.29-30 показан один вариант осуществления механизма 254 для обеспечения полного переключения управляющего клапана 110. В этом варианте осуществления управляющий клапан 110 является управляющим клапаном золотникового типа, имеющего корпус 256 и челночный поршень 258, подвижно смонтированный внутри корпуса 256 для перемещения между двумя рабочими положениями. Механизм 254 содержит пружинное устройство 260, подсоединенное между челночным поршнем 258 и корпусом 256 клапана. Сила, прикладываемая к челночному поршню со стороны пружинного устройства 260, различается в зависимости от положения челночного поршня, но пружинное устройство 260 гарантирует, что управляющий клапан 110 будет неустойчивым в коротком зарытом положении. Пружинное устройство 260 сконструировано так, чтобы демонстрировать «неустойчивое» поведение. Один конкретный пример пружинного устройства 260 содержит одну или несколько конических пружин 262 (фиг.30). При сжатии конической пружины за плоское состояние во время перемещения челночного поршня 258 направление силы, прикладываемой к челночному поршню со стороны конической пружины, резко меняет направление, и управляющий клапан вынужден пройти короткое закрытое положение в направлении следующего рабочего положения.

В других вариантах осуществления пружинное устройство 260 может содержать множество конических пружин 262. Например, набор из двух конических пружин может быть уложен параллельно, т.е. уложен вогнутостью вверх к вогнутостью вниз, для достижения симметричной функции силы относительно смещения. График на фиг.31 показывает изменение силы конической пружины в зависимости от смещения для диска первой конической пружины (см. линию 264 графика), диска второй конической пружины (см. линию 266 на графике) и суммы сил конических пружин в зависимости от смещения для двух дисков (см. линию 268 графика). Параметры силы группы из двух конических пружин создают неустойчивое равновесие в коротком закрытом положении распределительного клапана. Направление силы, приложенной коническими пружинами, изменяется в средней точке смещения, как показано графиком на фиг.31.

Другой вариант осуществления механизма 254 показан на фиг.32. В этом варианте осуществления один или несколько соединяющих стержней 270 подсоединены между челночным поршнем 258 и корпусом 256 клапана. Каждый соединяющий стержень 270 подвижно соединен с челночным поршнем 258 с помощью шарнира 272. На противоположной стороне каждого соединяющего стержня 270 соединяющий стержень подвижно подсоединен к поршневому элементу 274 с помощью шарнира 276. Каждый поршневой элемент 274 подвижно размещен в соответствующем цилиндре 278 и смещен в сторону челночного поршня 258 пружинным элементом 280. Пружинные элементы 280, действуя через соединяющие стержни 270, передают усилие челночному поршню 258 распределительного клапана. Вертикальная составляющая этой силы изменяется как функция от смещения челночного поршня 258. В средней точке пути челночного поршня направление вертикальной составляющей силы изменяется, создавая неустойчивое положение. Таким образом, этот вариант осуществления механизма 254 также гарантирует полное переключение управляющего клапана 110. В качестве альтернативы, каждый соединяющий стержень 270 может быть сделан из материала, имеющего эластичные или пластичные свойства, например пластмасса с эффектом памяти, так что отдельный пружинный элемент 280 может не использоваться. В других вариантах осуществления соединяющие стержни 270 могут быть изготовлены из эластичного материала и закреплены или жестко прикреплены и к челночному поршню 258, и к корпусу 256 клапана.

Как показано на фиг.33, механизм 254 для гарантированного полного переключения управляющего клапана 110 также может содержать магнитный механизм. В этом варианте осуществления магнит и металлические элементы размещены таким образом, что они делают короткое закрытое положение нестабильным. Например, постоянный магнит 282 может быть присоединен к челночному поршню 258, и металлические элементы 284 могут быть размещены на противоположной стороне магнита 282 на приблизительно равном расстоянии от постоянного магнита, когда он проходит через короткое закрытое положение. Постоянный магнит 282 притягивается к ближайшим металлическим элементам, делая короткое закрытое положение нестабильным. Постоянный магнит 282 и соответствующие металлические элементы 284 также могут быть присоединены к другим компонентам управляющего клапана 110 для создания такого же нестабильного положения.

В другом варианте осуществления перекачивающей системы 52 управляющий клапан 110 содержит электромеханический привод 286, как показано на фиг.34. В этом варианте осуществления распределительный клапан 110 является двухпозиционным основным клапаном, имеющим скользящий челнок 288, который перемещается взад и вперед для направления потока из насоса 114 в и из расширяющихся элементов 80 и 82. Скользящий челнок 288 перемещается взад и вперед с помощью электромеханического привода 286, который может быть сконструирован для функционирования подобно соленоиду.

Электромеханический привод 286 перемещает скользящий челнок 288 на основании электрических сигналов, получаемых от соответствующего управляющего устройства 290. Например, управляющее устройство 290 может быть устройством, размещенным в насосе 114, первичном двигателе 112 или непосредственно на валу между насосом 114 и первичным двигателем 112 для подсчета оборотов вала. Как обсуждалось ранее, обороты вала насоса могут соотноситься с перекачиваемым объемом, необходимым для заполнения данного расширяющегося элемента 80, такого как диафрагма. Когда заранее заданное число оборотов было подсчитано управляющим устройством 290, электрический сигнал посылается электромеханическому приводу 286 для перемещения скользящего челнока 288 и тем самым переключения управляющего клапана 110 в другое положение. Управляющее устройство может быть, например, датчиком частоты, датчиком Холла, генератором переменного тока или устройствами других типов, которые могут быть использованы.

На фиг.35 показан другой вариант осуществления перекачивающей системы 52. В этом варианте осуществления система компенсированной дренажной камеры, как, в общем, обсуждалось со ссылкой на фиг.21, объединена с системой защиты от обратного потока, как, в общем, описывалось со ссылкой на фиг.25. Гидравлический насос 114 опять подсоединен к управляющему клапану 110, например золотниковый клапан, через фильтрующий элемент 140, и предохранительный клапан 146 подсоединен между разгрузочной стороной 230 насоса и засасывающей стороной 228 насоса для защиты системы в случае сбоя, ограничивающего каналы. Более того, запорный клапан 144 может быть подсоединен параллельно фильтру 140 для защиты системы в случае засорения фильтра.

Защита от обратного потока обеспечивается запорным клапаном 226, подсоединенным параллельно входу насоса или засасывающей стороне 228 и разгрузочной стороне 230 насоса. Во время обычной работы запорный клапан 226 удерживается в закрытом положении с помощью разности давлений, создаваемой насосом 114 и необязательной смещающей пружиной. Однако в случае обратного вращения насоса, высокое давление на входной стороне 228 насоса отроет запорный клапан 226 для обеспечения перепускного контура. Этот перепускной контур фактически замыкает насос накоротко без повреждения перекачивающей системы 52 в целом, так что нормальная работа перекачивающей системы может быть продолжена, когда направление вращения насоса будет скорректировано.

В этом варианте осуществления поток переключается между расширяющимися элементами 80 и 82 с помощью управляющего клапана 110. Как было описано выше, управляющий клапан может быть золотниковым клапаном, имеющим положения устойчивого равновесия в каждом направлении потока для минимизации шансов неуправляемого приведения в действие. Управляющий клапан 110 приводится в действие давлением, избирательно прикладываемым к вспомогательным каналами 124 и 126, и давление во вспомогательных каналах управляется клапанами 120 и 122 последовательности. Вспомогательные каналы соединены вместе через отверстие 128, и давления во вспомогательных каналах сбрасываются запорными клапанами 130 и 132, подсоединяющими каждый канал к соответствующему расширяющемуся элементу.

Как обсуждалось относительно некоторых вариантов осуществления, описанных выше, клапаны 120 и 122 работают по принципу разности давлений. Когда разность давлений между впускным каналом 188 и дренажным каналом 192 для данного последовательного клапана превысит заранее установленное значение давления, то станет доступным соединение между впускным каналом 188 и каналом 190. В перекачивающей системе, показанной на фиг.35, каждый впускной канал 188 соединен с его соответствующим расширяющимся элементом, и дренажные каналы 192 оба подсоединены к компенсированной дренажной камере 206. Пока данный клапан последовательности открыт, небольшое количество флюида отводится в его дренажный канал 192.

Давление рабочего флюида внутри компенсированной дренажной камеры 206 регулируется близким к давлению нагнетания насоса 114 через отверстие 194. Отверстие 194 может быть подсоединено к обеим сторонам фильтра 140 и достигать сопоставимой производительности. В этом конкретном варианте осуществления давление внутри компенсированной дренажной камеры 206 компенсируется газовым зарядом, например зарядом азота, внутри камеры 210 через поршневой компенсатор 208. Давление сжимающегося заряда азота в камере 210 является значительно менее чувствительным к изменению объема по сравнению с некомпенсированной гидравлическим рабочим флюидом. В связи с этим, пока данный клапан последовательности открыт, гидравлический флюид из его дренажного канала 192 собирается в компенсированной дренажной камере 206 без заметного увеличения давления.

Как было описано со ссылкой на фиг.22, использование дренажной камеры 206 создает зависимую от времени разность давлений между рабочим флюидом внутри компенсированной дренажной камеры 206 и рабочим флюидом вне компенсированной дренажной камеры, например внутри канала повышения давления расширенной диафрагмы. Фактически, давление в диафрагме и в ее канале подачи рабочего флюида повышается с большей скоростью, чем давление внутри компенсированной дренажной камеры 206, создавая тем самым разность давлений между впускным каналом 188 и дренажным каналом 192 соответствующего клапана последовательности. Когда эта разность давлений повышается до достаточной величины, соответствующий клапан последовательности переключается и переключает управляющий клапан 110 в его другое рабочее положение.

Варианты осуществления, описанные выше, дают примеры погружной перекачивающей системы, имеющей уникальную, эффективную и надежную конструкцию для использования в различных прикладных задачах перекачивания, включая перекачивание флюидов на основе углеводорода. Следует отметить, что различные устройства и различные типы компонентов могут быть встроены в погружную перекачивающую систему. Например, различные типы расширяющихся элементов и клапанов могут быть использованы в различных конфигурациях перекачивающей системы в зависимости от конкретного типа прикладной задачи, для которой сконструирована перекачивающая система.

Исходя из этого, несмотря на то, что только несколько вариантов осуществления настоящего изобретения были детально описаны выше, специалисты в данной области техники должны легко понять, что множество модификаций являются возможными без выхода, по существу, за изложение этого изобретения. Такие модификации предназначены для включения в объем этого изобретения, как это определено прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНАЯ СИСТЕМА ДВОЙНОГО ДЕЙСТВИЯ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ ДЛЯ ДОБЫЧИ ФЛЮИДОВ ИЗ НАКЛОННОЙ СКВАЖИНЫ | 2017 |

|

RU2765527C2 |

| СИСТЕМА УПРАВЛЕНИЯ ПОТОКОМ ФЛЮИДА В СКВАЖИНЕ, СОДЕРЖАЩАЯ ФЛЮИДНЫЙ МОДУЛЬ С МОСТОВОЙ СЕТЬЮ ДЛЯ ФЛЮИДА, И СПОСОБ ПРИМЕНЕНИЯ ТАКОЙ СИСТЕМЫ | 2012 |

|

RU2568619C2 |

| ПОГРУЖНАЯ НАСОСНАЯ СИСТЕМА (ВАРИАНТЫ) И СПОСОБ НАСОСНОЙ ПОДАЧИ | 2007 |

|

RU2438042C2 |

| СПОСОБЫ И УСТРОЙСТВА АНАЛИЗА ФЛЮИДОВ В СКВАЖИНЕ | 2006 |

|

RU2392430C2 |

| СИСТЕМА ДЛЯ НАГНЕТАНИЯ ХИМИЧЕСКИХ РЕАГЕНТОВ В СКВАЖИНУ, НЕФТЯНАЯ СКВАЖИНА ДЛЯ ДОБЫЧИ НЕФТЕПРОДУКТОВ (ВАРИАНТЫ) И СПОСОБ УПРАВЛЕНИЯ НЕФТЯНОЙ СКВАЖИНОЙ | 2001 |

|

RU2258805C2 |

| НАСОС, СИСТЕМА И СПОСОБ ДЕОЖИЖЕНИЯ СКВАЖИНЫ | 2010 |

|

RU2540348C2 |

| Скважинная насосная установка | 2015 |

|

RU2615775C1 |

| СИСТЕМА ГИДРАВЛИЧЕСКОГО ПРИВОДА ДЛЯ МАСЛЯНОГО НАСОСА ДЛЯ СКВАЖИН | 1993 |

|

RU2117823C1 |

| УСТРОЙСТВО И СПОСОБ УДАЛЕНИЯ ОБЛОМКОВ ИЗ СКВАЖИННОГО ФЛЮИДА В СТВОЛЕ СКВАЖИНЫ | 2011 |

|

RU2534175C2 |

| НЕФТЯНАЯ СКВАЖИНА, СПОСОБ ДОБЫЧИ НЕФТИ ИЗ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ УПРАВЛЯЕМОГО НАГНЕТАНИЯ ФЛЮИДА В ФОРМАЦИЮ ЧЕРЕЗ СКВАЖИНУ | 2001 |

|

RU2258799C2 |

Изобретение касается завершения скважин, предназначенных, например, для добычи или нагнетание флюидов. Ствол скважины может быть пробурен через одну или несколько формаций, содержащих требуемые флюиды, такие как флюиды на основе углеводородов. Обеспечивает повышение надежности добычи или нагнетания флюидов. Сущность изобретения: устройство имеет варианты исполнения и по одному из них содержит систему размещения, оборудование для заканчивания скважины. Оно размещено в стволе скважины и содержит перекачивающий узел в виде насоса с выпускным отверстием для флюида и пару камер. Имеется пара расширяющихся элементов, размещенных по одному в каждой камере, и гидравлическая система управления для обеспечения возвратно-поступательного перемещения рабочего флюида из одного расширяющегося элемента в другой. При этом результирующее последовательное сжатие и расширение расширяющихся элементов обеспечивает всасывание скважинного флюида в одну камеру, в то время как скважинный флюид вытекает из другой камеры. Имеется управляющий клапан, обеспечивающий возможность возвратно-поступательного перемещения рабочего флюида и имеющий возможность приведения в действие в ответ на созданную разность давлений рабочего флюида в компенсированной дренажной камере и вне этой камеры. По способу предусмотрена последовательность операций по обеспечению работы устройства. 3 н. и 17 з.п. ф-лы, 35 ил.

| Скважинный диафрагменный насос | 1989 |

|

SU1716191A1 |

| Диафрагменный насос | 1990 |

|

SU1765515A1 |

| Способ спуска в шахту гидросмеси с откачкой воды на поверхность | 1981 |

|

SU987118A1 |

| Скважинный диафрагменный насос | 1979 |

|

SU785547A1 |

| US 4406596 A, 27.09.1983 | |||

| US 3782863 A, 01.01.1974 | |||

| Устройство для визуального контроля наполненных бутылок | 1986 |

|

SU1355609A1 |

Авторы

Даты

2008-07-10—Публикация

2006-05-26—Подача