Изобретение относится к пищеконцентратной промышленности и может быть использовано в линиях переработки зернопродуктов, преимущественно овса, ячменя, ржи, гречки и др.

Наиболее близкими по технической сущности и достигаемому эффекту являются способ производства толокна и технологическая линия для его осуществления [Кретов И.Т., Остриков А.Н., Кравченко В.М. Технологическое оборудование предприятий пищеконцентратной промышленности: Учебник. - Воронеж: Издательство Воронежского госуниверситета, 1996. - 448 с., с.28-29], согласно которым овес, очищенный от сорных и зерновых примесей на зерновом сепараторе и триере и пропущенный для улавливания ферропримесей через магниты, направляют в замочные чаны, где его замачивают в воде, нагретой до 35°С в течение 2 ч. Набухший овес загружают в томильные аппараты, представляющие собой вертикальные котлы, оборудованные паровой рубашкой, крышкой и мешалкой для перемешивания зерна. Томление овса продолжается 1,5...2 ч при давлении пара в рубашке аппарата 0,15...0,20 МПа и температуре 112...120°С.

Томленый овес подсушивают при температуре 65...70°С до влажности 5...6%. Высушенный овес обрушивают на зерновом поставе.

Недостатками известного способа и технологической линии являются:

- невысокие вкусовые качества готового продукта вследствие использования в качестве термообработки только процесса сушки;

- малый срок хранения готового продукта;

- длительность процесса термообработки 5,0...5,5 ч;

- значительные энергозатраты на осуществление процесса сушки, обусловленные одностадийным использованием сушильного агента;

- способ не создает условий для реализации экологически чистой, ресурсосберегающей технологии получения толокна.

Технической задачей изобретения является улучшение вкусовых качеств готовой продукции, увеличение срока хранения готового продукта, интенсификация процесса, снижение энергозатрат на процесс термообработки и создание экологически чистых, ресурсосберегающих условий в технологии производства толокна.

Поставленная техническая задача достигается тем, что в способе производства толокна, предусматривающем очистку зерна, его замачивание, набухание, термическую обработку, шелушение, размол и расфасовку готового продукта, новым является то, что термическую обработку зерна осуществляют в два этапа, сушки и обжарки, сушку овса осуществляют воздухом с температурой 85...95°С до достижения овсом влажности 12...14% и температуры 65...70°С, а обжарку осуществляют перегретым паром температурой 130...140°С до достижения овсом влажности 4...5% и температуры 70...75°С, причем пар, полученный в парогенераторе и перегретый в пароперегревателе, подают в обжарочный аппарат, отработанный перегретый пар с температурой 120...130°С сначала направляют в паровой калорифер для нагрева воздуха, подаваемого в сушилку, а затем с температурой 110...120°С в паровые рубашки томильного аппарата и замочного чана, при этом пары испарившейся из продукта влаги и конденсат из паровых рубашек отводят сначала в емкость для сбора конденсата, а затем для питания парогенератора с последующей подачей в обжарочный аппарат с образованием замкнутого цикла, часть конденсата используют для промежуточного увлажнения продукта в камере обжарки, образовавшиеся неконденсирующиеся газы в объеме 8...10% выводят из контура рециркуляции перегретого пара, воздух, подогретый в паровом калорифере отработанным паром до температуры 85...95°С, подают в сушилку, отработанный воздух с температурой 70...80°С из камеры сушки направляют в теплонасосную установку для осушения и затем вентилятором нагнетают в сушилку через паровой калорифер с образованием замкнутого цикла.

В технологической линии производства толокна, включающей зерновой сепаратор, триер и магнитную колонну, замочный чан, томильный аппарат, ленточную сушилку, зерновой постав, центрифугальную щеточную машину, лузговейку, вальцовый станок, жерновой постав, рассев и фасовочную машину, новым является то, что в технологической линии дополнительно к сушилке установлены паровой калорифер, вентилятор и теплонасосная установка, а после сушилки - обжарочный аппарат с парогенератором и пароперегревателем, насосом, вентилятором и емкостью для сбора конденсата.

Технический результат заключается в улучшении вкусовых качеств готовой продукции за счет активизации одорирующих веществ, непрерывного вывода из контура рециркуляции несконденсированных газов, образовавшихся в результате терморазложения клеточной системы зернового сырья и имеющих высокое содержание канцерогенных углеводородов, а также за счет уменьшения массовой доли угара благодаря комбинированной технологии термообработки, обеспечивающей предварительную сушку воздухом и обжарку перегретым паром без чрезмерного воздействия высоких температур с постепенным снижением влажности зернового сырья; увеличении срока хранения готового продукта за счет уменьшения окисления жиров в процессе термообработки; интенсификации процесса за счет более быстрого влагообмена при обжарке; снижении энергозатрат на процесс термообработки за счет использования циклической схемы использования пара с этапами генерации, перегрева, охлаждения, конденсации, и замкнутого цикла использования воздуха с применением теплонасосной установки; создании экологически чистой, ресурсосберегающей технологии получения толокна за счет утилизации и рекуперации теплоты отработанного перегретого пара при обжарке, рационального использования теплоты сушильного агента при сушке, использования отработанного перегретого пара и сушильного агента как источников вторичных энергоресурсов для сушки и нагрева.

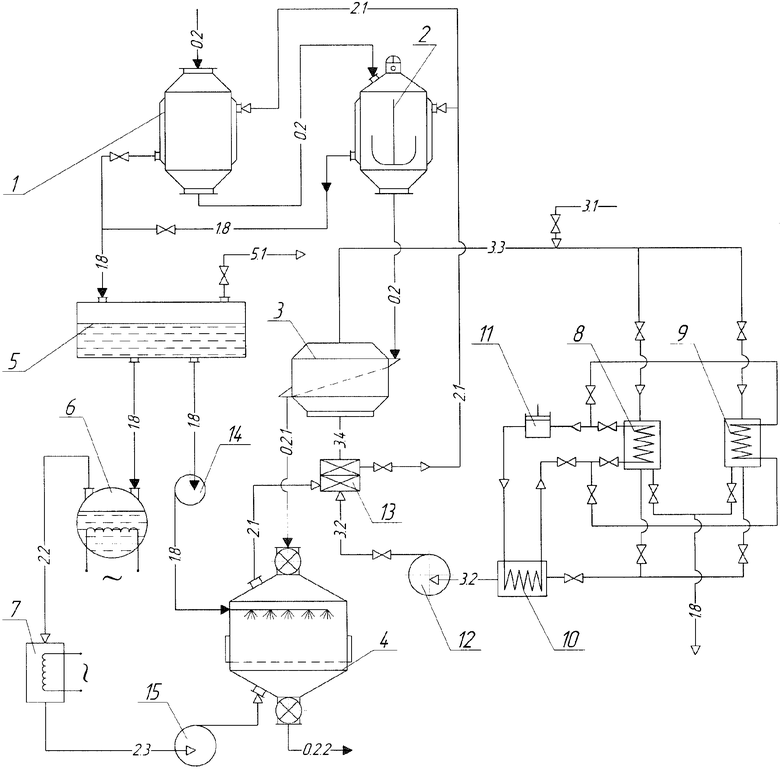

На фиг.1 представлена схема, реализующая предлагаемый способ и технологическую линию термообработки зерна при производстве толокна.

Схема содержит замочный чан 1, томильный аппарат 2, сушилку 3, обжарочный аппарат 4, емкость для сбора конденсата 5, парогенератор 6, пароперегреватель 7, испаритель теплонасосной установки 8, дублирующий испаритель 9, конденсатор теплонасосной установки 10, компрессор теплонасосной установки 11, вентиляторы 12 и 15, паровой калорифер 13, насос 14. В состав схемы входят также линии для перемещения рабочих сред: 0.2 - влажный продукт, 0.2.1 - высушенный продукт, 0.2.2 - обжаренный продукт, 1.8 - конденсат, 2.1 - отработанный пар, 2.2 - насыщенный пар, 2.3 - перегретый пар, 3.2 - осушенный воздух, 3.3 - рециркуляционный воздух, 3.4 - горячий воздух, 5.1 - несконденсированные газы.

Способ производства толокна на предложенной линии осуществляется следующим образом.

Подготовленное сырье (зерна овса), вымытое и очищенное, подают в замочный чан 1 по линии 0.2, где обеспечивают его равномерное распределение по объему аппарата и подачу воды. За счет подвода отработанного пара температурой 110...120°С по линии 2.1 в паровую рубашку замочного чана 1 продукт нагревается до температуры 35°С и выстаивает 2 часа.

Далее по линии 0.2 набухший овес поступает в томильный аппарат 2, представляющий собой вертикальный котел с крышкой, мешалкой и паровой рубашкой, в которую по линии 2.1 подается отработанный пар температурой 110...120°С. Давление пара в рубашке аппарата составляет 0,15...0,20 МПа. Томление овса в аппарате 2 продолжается 1,5...2 часа до достижения влажности 21...23%. Конденсат из паровых рубашек замочного чана 1 и томильного аппарата 2 отводится по линии 1.8 в емкость для сбора конденсата 5. Продукты терморазложения - канцерогены непрерывно выводят с неконденсированными газами по линии 5.1, создавая при этом экологически безопасные условия в технологии производства толокна высокого качества.

Из емкости для сбора конденсата 5 конденсат по линии 1.8 поступает в парогенератор 6 и насосом 14 в форсунки обжарочного аппарата 4 для увлажнения. Полученный в парогенераторе 6 пар перегревается до температуры 130...140°С в пароперегревателе 7 и подается по линии 2.3 вентилятором 15 в обжарочный аппарат 4.

Томленый овес из томильного аппарата 2 поступает в сушилку 3, где сушится воздухом температурой 85...95°С до влажности 14...12%. Воздух, подаваемый по линии 3.4 в сушилку 3, нагревается в паровом калорифере 13 отработанным паром температурой 120...130°С, поступающим по линии 2.1. Отработанный рециркуляционный воздух после сушилки по линии 3.3 направляют на осушение в испарители 8 и 9 теплонасосной установки. Подпитка воздухом осуществляется через линию 3.1. Конденсат из испарителей 8 и 9 отводится через линию 1.8. Осушенный воздух после испарителей 8 и 9 подают сначала на конденсатор 10, а затем по линии 3.2 вентилятором 12 в паровой калорифер 13, где нагревают до температуры 85...95°С.

Высушенный продукт по линии 0.2.1 подается в обжарочный аппарат 4, где перегретым паром температурой 130...140°С обжаривается до влажности 4...5%. Температура продукта в обжарочном аппарате не должна превышать 70...75°С.

Обжаренный продукт по линии 0.2.2 поступает на зерновой постав.

Дальнейшая обработка овса при производстве толокна ведется по костромскому способу, сущность которого заключается в следующем. При замочке, томлении и главным образом при высушивании овса оболочка его (пленка) и ядро набухают и теряют влагу неравномерно, в связи с чем в зерне создаются напряжения, способствующие отделению пленки от ядра. Это облегчает процесс обрушивания овса - снятие с него пленки. С постава обрушенный овес направляют на центрифугальную щеточную машину для отделения мучели и с нее - на лузговейку для отбора лузги (пленки). Освобожденный от мучели и пленки овес поступает на крупоотделительную машину, где от него отбирают необрушенные зерна. Очищенный овес размалывают по схеме простого повторительного помола на вальцовом станке с вымолом последней фракции на жерновом поставе. Для размола применяют первую пару валков, имеющих 10 рифлей на 1 см, и вторую пару - гладкие валки. Продукты размола разделяют на рассеве с шелковыми ситами №29 и 32. Готовый продукт расфасовывают в коробки из картона по 250-300 г.

Приведем конкретный пример по реализации способа производства толокна.

Поступающий на переработку овес 1-го типа II-го подтипа, произрастающий в Воронежской области, содержащий 7% зерен другого типа, подается на очистку. Подготовленное сырье (зерна овса), вымытое и очищенное, подают в замочный чан 1 по линии 0.2, где обеспечивают его равномерное распределение по объему аппарата и подачу воды. За счет подвода отработанного пара температурой 110°С по линии 2.1 в паровую рубашку замочного чана 1 продукт нагревается до температуры 35°С и выстаивает 2 часа.

По линии 0.2 набухший овес поступает в томильный аппарат 2, представляющий собой вертикальный котел с крышкой, мешалкой и паровой рубашкой, в которую по линии 2.1 подается отработанный пар температурой 110°С. Давление пара в рубашке аппарата составляет 0,15 МПа. Томление овса в аппарате 2 продолжается 2 часа до достижения влажности 23%. Конденсат из паровых рубашек замочного чана 1 и томильного аппарата 2 отводится по линии 1.8 в емкость для сбора конденсата 5. Продукты терморазложения - канцерогены непрерывно выводят с неконденсированными газами по линии 5.1.

Из емкости для сбора конденсата 5 конденсат по линии 1.8 поступает в парогенератор 6 и насосом 14 в форсунки обжарочного аппарата 4 для промежуточного увлажнения. Полученный в парогенераторе 6 пар перегревается до температуры 130°С в пароперегревателе 7 и подается по линии 2.3 вентилятором 15 в обжарочный аппарат 4.

Томленый овес из томильного аппарата 2 поступает в сушилку 3, где сушится воздухом температурой 85°С до влажности 14%. Воздух, подаваемый по линии 3.4 в сушилку 3, нагревается в паровом калорифере 13 отработанным паром температурой 120°С, поступающим по линии 2.1. Отработанный рециркуляционный воздух после сушилки по линии 3.3 направляют на осушение в испарители 8 и 9 теплонасосной установки. Подпитка воздухом осуществляется через линию 3.1. Конденсат из испарителей 8 и 9 отводится через линию 1.8. Осушенный воздух с пониженным влагосодержанием 0,025 кг/кг после испарителей 8 и 9 подают сначала на конденсатор 10, а затем по линии 3.2 вентилятором 12 в паровой калорифер 13, где нагревается до температуры 85°С.

Высушенный продукт по линии 0.2.1 подается в обжарочный аппарат 4, где перегретым паром температурой 130°С обжаривается до влажности 5%. Температура продукта в обжарочном аппарате не превышает 75°С.

Обжаренный продукт поступает на зерновой постав, далее на центрифугальную щеточную машину, лузговейку, крупоотделительную машину. Обжаренный и очищенный овес измельчают на вальцовом станке и жерновом поставе, просеивают на рассеве и отправляют в расфасовочный автомат.

В табл.1 приведены некоторые показатели толокна, полученного по традиционной технологии (сушка воздухом) и предлагаемому способу (сушка воздухом и обжарка перегретым паром).

органические вещества, %

По сравнению с прототипом предлагаемый способ и линия для его осуществления имеют следующие преимущества:

- получение продукта более высокого качества за счет непрерывного вывода несконденсированных газов, содержащих канцерогенные углеводороды, из контура рециркуляции;

- возможность улучшения качества получаемого продукта за счет снижения угара и придания аромата вследствие активизации одорирующих веществ, применения более мягких, «щадящих» режимов сушки и равномерной обжарки;

- увеличение срока хранения готового продукта за счет уменьшения окисления жиров в процессе термообработки;

- более высокую производительность за счет интенсивного протекания процесса вследствие использования активных гидродинамических режимов;

- повышение энергетической эффективности за счет утилизации и рекуперации теплоты отработанного перегретого пара при обжарке, рационального использования теплоты воздуха при конвективной сушке, использования отработанного перегретого пара, как источников вторичных энергоресурсов для нагрева воды в замочном чане и томильном аппарате;

- разработана экологически чистая, ресурсосберегающая технология производства овсяного толокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА ПРИ ПРОИЗВОДСТВЕ ТОЛОКНА | 2010 |

|

RU2471558C2 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2010 |

|

RU2454871C2 |

| Линия производства растительного масла | 2015 |

|

RU2619278C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 2015 |

|

RU2586898C1 |

| Способ получения обжаренных зернопродуктов | 2016 |

|

RU2621979C1 |

| ЛИНИЯ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 2015 |

|

RU2595152C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ЗЛАКОВЫХ И МАСЛИЧНЫХ КУЛЬТУР ПРИ СУШКЕ И ХРАНЕНИИ | 2010 |

|

RU2425304C1 |

| ЛИНИЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2646755C1 |

Изобретение относится к пищеконцентратной промышленности и может быть использовано в линиях переработки зернопродуктов. Способ производства толокна предусматривает очистку овса, его замачивание, набухание, последующую сушку, обжарку, шелушение, размол и расфасовку. Сушку овса осуществляют воздухом с температурой 85...95°С до достижения овсом влажности 12...14% и температуры 65...70°С. Обжарку осуществляют перегретым паром температурой 130...140°С до достижения овсом влажности 4...5% и температуры 70...75°С. Технологическая линия производства толокна включает зерновой сепаратор, триер и магнитную колонну, замочный чан, томильный аппарат, ленточную сушилку, зерновой постав, центрифугальную щеточную машину, лузговейку, вальцовый станок, жерновой постав, рассев и фасовочную машину. Дополнительно к сушилке установлены паровой калорифер, вентилятор и теплонасосная установка, а после сушилки - обжарочный аппарат с парогенератором и пароперегревателем, насосом, вентилятором и емкостью для сбора конденсата. Изобретение позволяет улучшить вкусовые качества готовой продукции, увеличить сроки хранения готового продукта, снизить энергозатраты на процесс термообработки за счет использования циклической схемы использования пара с этапами генерации, перегрева, охлаждения, конденсации, и замкнутого цикла использования воздуха с применением теплонасосной установки и создать экологически чистую, ресурсосберегающую технологию получения толокна. 2 н.п. ф-лы, 1 ил.

| СПОСОБ ПРОИЗВОДСТВА ТОЛОКНА | 1993 |

|

RU2060688C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОВСА (ВАРИАНТЫ) | 1996 |

|

RU2090262C1 |

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| КРЕТОВ | |||

| И.Т., ОСТРИКОВ А.Н., КРАВЧЕНКО В.М | |||

| Технологическое оборудование предприятий пищеконцентратной промышленности | |||

| - Воронеж: Издательство Воронежского госуниверситета, 1996, с.25-29. | |||

Авторы

Даты

2008-07-20—Публикация

2007-02-19—Подача