Изобретение относится к способу получения биодизельного топлива с использованием процесса переэтерификации и может быть использовано в нефтехимической, топливной и других отраслях промышленности.

Известна линия производства растительного масла [Пат. №2595152 РФ, МПК С11В 1/06; Линия производства растительного масла / Фролова Л.Н., Шевцов А.А., Василенко В.Н., Драган И.В., Михайлова Н.А., Кривова А.С.; заявитель и патентообладатель Воронеж. гос. универ. инженерных технол. - №2015111115/06; заявл. 27.03.2015; опубл. 20.08.2016, бюл. №23], включающая: сушилку, вальцовый станок, сепарирующую машину, обжарочный аппарат, форпресс, фильтр-пресс, экспозитор, циклон, теплообменник-рекуператор и парокомпрессионный тепловой насос, обеспечивающий подготовку перегретого пара для обжарки масличных семян с многократным использованием перегретого пара в контуре рециркуляции и отводом части перегретого пара из контура рециркуляции в количестве испаряемой из семян влаги в теплообменник-рекуператор на нагревание кондиционированного воздуха, направляемого на сушку семян с образованием замкнутых термодинамических циклов по материальным и тепловым потокам.

Однако данная линия не предусматривает получения биодизельного топлива, так как в ее составе отсутствует оборудование для осуществления реакции переэтерификации растительного масла спиртом в присутствии катализатора.

Наиболее близкой по технической сущности и достигаемому эффекту является линия, реализующая способ получения биодизельного топлива путем переэтерификации растительного масла спиртом в присутствии катализатора при последующем разделении полученных продуктов экстракцией диоксидом углерода путем отделения от полученной смеси глицерина в первом сепараторе и отделения целевого продукта от диоксида углерода во втором сепараторе с циркуляцией диоксида углерода в режиме замкнутого цикла [Пат. №2412236 РФ, C11C 3/04; Способ получения биодизельного топлива / Винокуров В.А., Дадашев М.Н., Барков А.В. заявители и патентообладатели ГОУ ВПО «Российский государственный университет нефти и газа им. И.М. Губкина» и Ассоциация делового сотрудничества в области передовых комплексных технологий "АСПЕКТ" (Ассоциация "АСПЕКТ") (RU). - №2008149226/10; заявл. 15.12.2008; опубл. 20.02.2011, бюл. №5].

Однако в известном способе рассмотрена только заключительная часть технологии получения дизельного топлива и не рассмотрено оборудование той части технологического потока, которая непосредственно связана с получением масла. Использование двух сепараторов для разделения полученных продуктов экстракцией диоксидом углерода не может быть целесообразной в условии дефицита производственных площадей.

К общим недостаткам известных линий следует отнести то, что в них не реализованы основные принципы энергосбережения, связанные с организацией замкнутых термодинамических циклов с возможностью рекуперации и утилизации вторичных энергоресурсов; не предусмотрена подготовка исходных семян, и прежде всего их мойка, что не может обеспечить получение дизельного топлива высокого качества и влечет за собой увеличение вероятности технологических сбоев, связанных с возможным выходом из строя оборудования и потерей производительности линии из-за простоя на восстановление работоспособности.

Технической задачей изобретения является повышение эксплуатационной надежности линии производства биодизельного топлива, снижение теплоэнергетических затрат, повышение качества биодизельного топлива, создание условий экологической безопасности.

Поставленная задача достигается тем, что линия производства биодизельного топлива, включающая моечную машину, сушилку, вальцевый станок, сепарирующую машину, обжарочный аппарат, форпресс, накопительную емкость для масла, масляные насосы, барабанный фильтр, экспозитор, промежуточный сборник масла, циклон, фильтры, сборник конденсата, высокотемпературный парокомпрессионный тепловой насос, включающий компрессор, конденсатор, терморегулирующий вентиль, испаритель; а также распределитель потока, выводимого из контура рециркуляции, проточный подогреватель, рекуперативный теплообменник, сборник метанола, сборник гидроксида калия, смеситель, гидромеханический смеситель с обогревающей рубашкой, насос-кавитатор, разделительную центрифугу, причем моечная машина предназначена для предварительной мойки масличных семян; два параллельно установленных и попеременно работающих фильтра в режиме разделения с отводом фильтрата в сборник конденсата и выводом осадка в режиме противоточной регенерации водой, подаваемой из сборника конденсата для восстановления пропускной способности фильтрующих перегородок, предназначены для очистки отработанной из камеры мойки воды; распределитель потока, выводимого из контура рециркуляции, предназначен для отвода по двум потокам части отработанного перегретого пара в количестве, испаряемом из продукта, где один из потоков с помощью распределителя потоков отработанного пара подают в проточный подогреватель для разогрева масла, а второй поток подают в обогревающую рубашку гидромеханического смесителя; при этом сборник конденсата с возможной подпиткой свежей водой предназначен для отвода образовавшегося конденсата в проточном подогревателе и после гидромеханического смесителя вместе с конденсатом после испарителя теплового насоса; а гидромеханический смеситель предназначен для подачи в него подогретого в проточном подогревателе масла вместе с предварительно приготовленным в смесителе раствором гидроксида калия в метаноле для осуществления первой ступени реакции переэтерификации; насос-кавитатор предназначен для осуществления второй ступени реакции переэтерификации; и разделительная центрифуга предназначена для разделения полученной смеси на биодизель и глицерин, которые отводят в качестве целевых продуктов.

Технический результат изобретения заключается в повышении эксплуатационной надежности линии производства биодизельного топлива, снижении теплоэнергетических затрат, повышении качества биодизельного топлива, создании условий экологической безопасности.

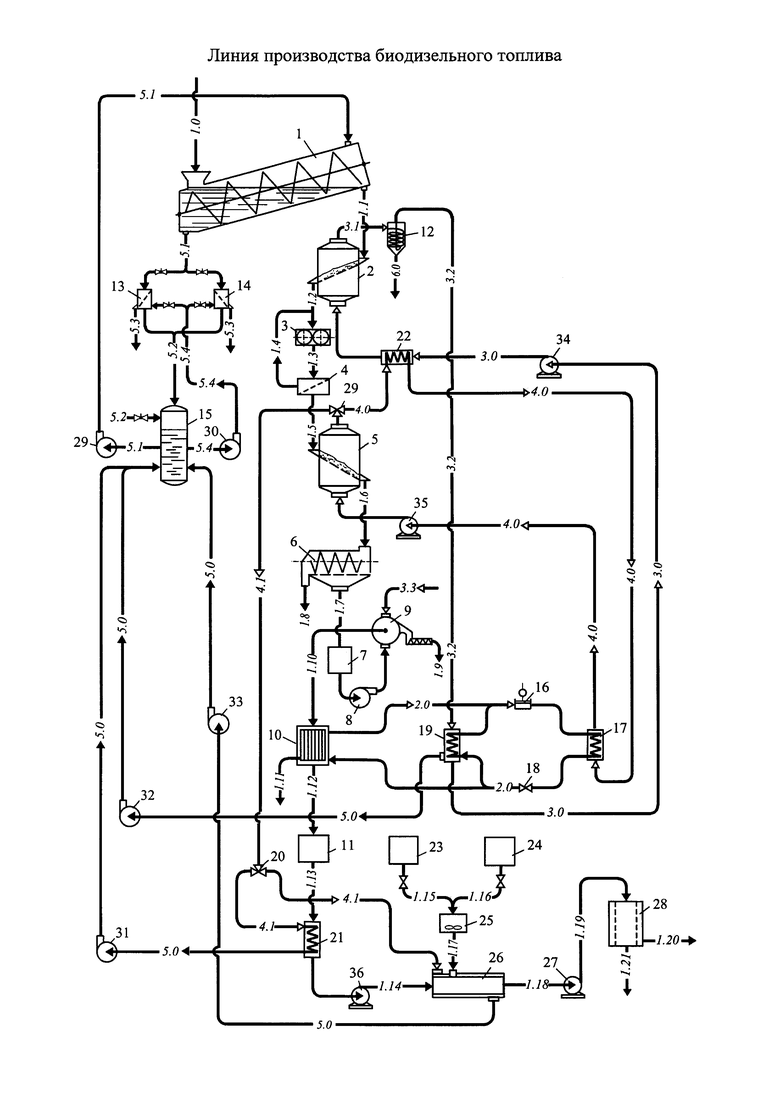

На фиг. 1 представлена линия производства биодизельного топлива.

Линия содержит моечную машину 1; сушилку 2; вальцевый станок 3; сепарирующую машину 4; обжарочный аппарат 5; форпресс 6; накопительную емкость для масла 7; масляные насосы 8, 36; барабанный фильтр 9; экспозитор 10; промежуточный сборник масла 11; циклон 12; фильтры 13,14; сборник конденсата 15; высокотемпературный парокомпрессионный тепловой насос, включающий компрессор 16, конденсатор 17, терморегулирующий вентиль 18, испаритель 19; распределитель потока 20; проточный подогреватель 21; рекуперативный теплообменник 22; сборник метанола 23; сборник гидроксида калия 24; смеситель 25; гидромеханический смеситель с обогревающей рубашкой 26; насос-кавитатор 27; разделительную центрифугу 28; насосы 29, 30, 31, 32, 33; вентиляторы 34, 35; линии материальных и тепловых потоков: 1.0 - подачи исходных масличных семян в камеру мойки; 1.1 - отвода масличных семян в сушилку; 1.2 - отвода подсушенных масличных семян из сушилки на измельчение в вальцевый станок; 1.3 - отвода измельченных масличных семян с вальцевого станка на сепарирующую машину; 1.4 - отвода схода с сита сепарирующей машины на доизмельчение; 7.5 - отвода измельченных семян на обжарочный аппарат; 1.6 - отвода мезги из обжарочного аппарата в форпресс; 1.7 - отвода масла из форпресса в барабанный фильтр; 1.8 - отвода форпрессового жмыха; 1.9 - отвода осадка из барабанного фильтра; 1.10 - профильтрованного масла из форпресса в экспозитор; 1.11 - отвода восковых веществ из экспозитора; 1.12 - подачи масла в промежуточный сборник; 1.13 - отвода масла в проточный нагреватель; 1.14 - подачи масла в гидромеханический смеситель; 1.15 - подачи метанола в смеситель; 1.16 - подачи гидрооксида калия в смеситель; 1.17 - подачи раствора гидроксида калия в метаноле в гидромеханический смеситель; 1.18 - подачи смеси в насос-кавитатор; 1.19 - подачи смеси в разделительную центрифугу; 1.20 - отвода биодизеля; 1.21 - отвода глицерина; 2.0 - рециркуляции хладагента; 3.0 - подачи кондиционированного воздуха после испарителя в конденсатор; 3.1 - отвода отработанного воздуха в циклон; 3.2 - подачи очищенного отработанного воздуха в испаритель; 3.3 - подачи сжатого воздуха в барабанный фильтр; 4.0 - рециркуляции перегретого пара; 5.0 - отвода конденсата; 5.1 - рециркуляции воды; 5.2 - отвода очищенной воды; 5.3 - осадок из фильтров воды; 5.4 - вода на регенерацию фильтрующего элемента; 5.5 - подпитки свежей водой; 6.0 - отвода твердых частиц из циклона.

Линия производства дизельного топлива работает следующим образом.

После предварительной очистки семян от сорных примесей их направляют по линии 1.0 в моечную машину 1 и промывают в течение 5…10 мин при температуре 20…25°С чистой водой, подаваемой по линии 5.1 из сборника конденсата 15 в моечную машину 1.

Отработанную воду из моечной машины 1 по линии 5.1 отводят на фильтрацию и очищают в двух параллельно установленных и попеременно работающих фильтрах 13 и 14 соответственно в режиме разделения с отводом чистой воды по линии 5.2 в сборник конденсата 15 и выводом осадка по линиям 5.3, и в режиме противоточной регенерации водой, подаваемой по линии 5.4 под давлением, создаваемым насосом 30, из сборника конденсата для восстановления пропускной способности фильтрующих перегородок. Чистую воду из сборника конденсата непрерывно подают насосом 29 по линии 5.1 в моечную машину 1 с образованием замкнутого цикла.

Вымытые семена с влажностью 17…19% из моечной машины по линии 1.1 подают в сушилку 1 и осуществляют сушку семян при температуре сушильного агента 85…90°С до влажности 9…11%. Высушенные семена по линии 1.2 отводят в вальцовый станок 3 и измельчают до частиц с эквивалентным диаметром не более 1 мм, после чего по линии 1.3 направляют в сепарирующую машину 4. Сход с сита сепарирующей машины по линии 1.4 отводят на доизмельчение в вальцевый станок 3, а проход в виде измельченной фракции семян по линии 1.5 направляют в обжарочный аппарат 5. Обжаренные семена с влажностью 2…3% из обжарочного аппарата по линии 1.6 подают в форпресс 6, где они подвергаются механическому отжиму. Отжатое масло по линии 1.7 из форпресса 6 отводят в накопительную емкость 7, а форпрессовый жмых по линии 1.8 отводят на экстракцию.

Из накопительной емкости 7 отжатое масло насосом 8 под давлением 2…5 атм подают на фильтрацию через нижний патрубок барабанного фильтра 9, работающего под давлением. Через верхний патрубок фильтра 9 по линии 3.3 поступает сжатый воздух, давление которого соответствует давлению масла, нагнетаемого насосом 8, что позволяет вести непрерывный процесс фильтрации с заданной производительностью.

Профильтрованное масло, прошедшее через внутреннюю полость перфорированного барабана барабанного фильтра 9, отводят по линии 1.10 в экспозитор 10 для вымораживания восковых веществ; осадок, образовавшийся на перфорированной поверхности барабана, продувают сжатым воздухом и освобождают перфорированную поверхность от осадка и затем отводят его из фильтра по линии 1.9 на дальнейшую обработку.

Восковые вещества отводят из экспозитора 10 по линии 1.11, а готовое масло выводят по линии 1.12 в промежуточный сборник 11, после чего по линии 1.13 направляют в проточный подогреватель 21 и нагревают до 25..30°С, снижая его вязкость.

Одновременно из сборников 23 и 24 по линиям 1.15 и 1.16 соответственно подают метанол и гидроксид калия в смеситель 25 и осуществляют подготовку раствора гидроксида калия в метаноле.

Подогретое в проточном подогревателе 21 масло масляным насосом 36 по линии 1.14 вместе с предварительно приготовленным в смесителе 25 раствором гидроксида калия в метаноле по линии 1.17 подают в гидродинамический смеситель 26 с греющей рубашкой и осуществляют сначала первую ступень реакции переэтерификации при температуре 40…50°С; а затем вторую ступень реакции переэтерификации в насосе-кавитаторе 27 при температуре 15…20°С. Благодаря интенсивным кавитационным процессам в гидродинамическом смесителе 26 и насосе-кавитаторе 27 происходит разрыв молекул жирных кислот, что значительно увеличивает скорость реакции и улучшает качество энергетических характеристик будущего топлива. Далее полученную смесь разделяют в разделительной центрифуге 28 на глицерин, который отводят по линии 1.21, и биодизельное топливо, которое отводят по линии 1.20 в качестве целевого продукта.

Для подготовки сушильного агента, в качестве которого используют воздух для сушки масличных культур в сушилке 2; хладагента для вымораживания восковых веществ в экспозиторе 10; перегретого пара для обжарки измельченных семян в обжарочном аппарате 5 используют высокотемпературный парокомпрессионный тепловой насос, включающий компрессор 16, конденсатор 17, терморегулирующий вентиль 19.

Хладагент (рабочее тело) всасывается компрессором 16, сжимается до давления конденсации и по замкнутому контуру 2.0 направляется в конденсатор 17. За счет компрессионного сжатия в компрессоре 16 хладагент доводят до температуры конденсации 160…180°С и за счет рекуперативного теплообмена в секции конденсатора 17 он отдает теплоту на перегрев пара, подаваемого в обжарочный аппарат 5. Затем хладагент направляется в терморегулирующий вентиль 18, где дросселируется до заданного давления. С этим давлением хладагент поступает в испаритель 19 и экспозитор 10 и кипит при температуре -5…-10°С, что позволяет за счет рекуперативного теплообмена обеспечить конденсацию водяных паров сушильного агента в испарителе 19 и обеспечить необходимый температурный режим вымораживания восковых веществ из масла в экспозиторе 10. Пары хладагента по замкнутому контуру 2.0 направляются в компрессор 16, сжимаются до давления конденсации, и термодинамический цикл повторяется.

Отработанный сушильный агент после сушки масличных семян из сушилки 2 сначала направляют по потоку 3.1 в циклон 12 для очистки от содержащихся в нем взвешенных твердых частиц, которые отводят по линии 6.0. Затем отработанный очищенный сушильный агент по потоку 3.2 подают на осушение и охлаждение в испаритель 19 высокотемпературного теплового насоса. При этом температуру сушильного агента доводят до температуры «точки росы», а влага, содержащаяся в сушильном агенте, конденсируется в виде капельной жидкости или тумана. Осушенный и охлажденный (кондиционированный) сушильный агент из испарителя 19 вентилятором 34 подают по линии 3.0 в рекуперативный теплообменник 22, в котором за счет рекуперативного теплообмена с отработанным перегретым паром сушильный агент нагревают до температуры 87…92°С и в режиме замкнутого цикла подают в сушилку 2.

Перегретый пар с температурой 140…160°С после конденсатора 17 насосом 35 по потоку 4.0 направляют в обжарочный аппарат 5. После обжарочного аппарата 5 с помощью распределителя потока 29 одну часть перегретого пара направляют в рекуперативный теплообменник 22 для нагрева сушильного агента и затем в контур рециркуляции перегретого пара 4.0, а другую часть, в количестве испарившейся из семян влаги при обжарке, по потокам 4.1 направляют через распределитель потока 20 на разогрев масла в проточный подогреватель 21 и на обогрев тепловой рубашки гидромеханического смесителя 26.

Конденсат, образовавшийся в испарителе 19, в проточном подогревателе 21 и после гидромеханического смесителя с тепловой рубашкой 26 по линиям 5.0 насосами 31, 32, 33 отводят в сборник конденсата 15. В случае технологических сбоев сборник конденсата снабжен линией подпитки свежей водой 5.5.

Способ производства биодизельного топлива реализован на экспериментальной поточной линии производительностью 3…5 т/ч по исходным бобам сои с масличностью 19…22% в производственных условиях ООО «Согал-ЭКО».

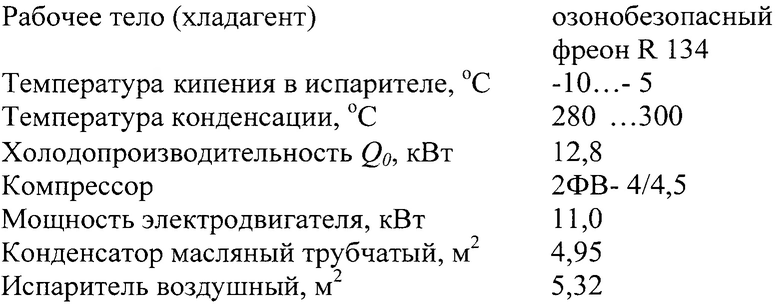

Энергоэффективные режимы технологических операций в области допустимых свойств осуществлялись с помощью высокотемпературного парокомпрессионного теплового насоса серии ZTN, со следующими параметрами:

Высокотемпературный парокомпрессионный тепловой насос обеспечивал необходимую производительность трубчатого конденсатора с рабочей температурой конденсации озонобезопасного фреона R-134 160..180°С при получении перегретого пара с температурой 140…160°С, необходимого как для эффективной реализации процесса обжарки предварительно высушенных и измельченных масличных семян, так и для реализации предыдущей сушки семян, связанной с нагреванием сушильного агента за счет теплоты отработанного перегретого пара; снижением вязкости масла в проточном подогревателе и интенсификацией процесса переэтирификации в гидромеханическом смесителе.

Таким образом, предлагаемая линия производства биодизельного топлива позволяет создать условия для реализации энергетически эффективной технологии в непрерывном режиме эксплуатации основного и вспомогательного оборудования.

Дополнительные технологические приемы позволяют:

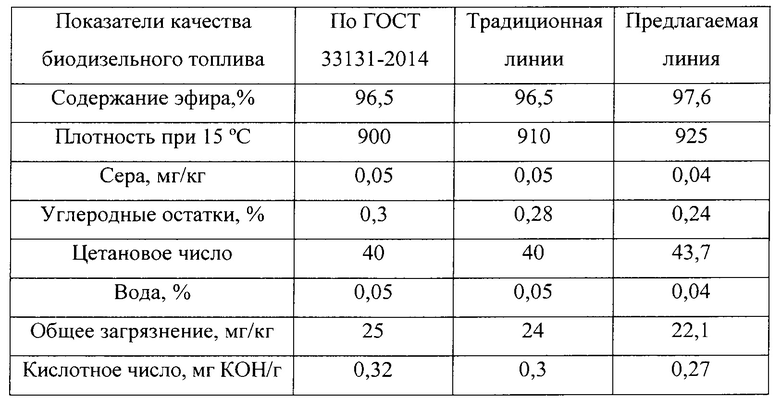

- реализовать предлагаемую линию как энергосберегающую и экологически безопасную, обеспечить подготовку теплоносителей разного температурного потенциала с применением высокотемпературного парокомпрессионного теплового насоса в замкнутых термодинамических циклах и повысить качество получаемого дизельного топлива по сравнению с биодизельным топливом, полученным традиционным способом (табл.) (задача повышения качества готовой продукции);

- обеспечить надежность эксплуатации поточной линии производства биодизельного топлива на заданном уровне качества (чисто технологическая задача);

- максимально снизить выброс отработанных теплоносителей в окружающую атмосферу (экологическая задача);

- использовать рекуперацию теплоты конденсации хладагента в конденсаторе теплового насоса для перегрева перегретого пара в контуре его рециркуляции и температуру кипения хладагента в испарителе теплового насоса для охлаждения и осушения воздуха для многократного его использования в замкнутом термодинамическом цикле при непрерывном процессе сушки бобов сои (задача энергосбережения).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| ЛИНИЯ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 2015 |

|

RU2595152C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| Способ производства биодизельного топлива из семян масличных культур | 2021 |

|

RU2770403C1 |

| Линия для производства биодизельного топлива из семян масличных культур | 2020 |

|

RU2775575C2 |

| Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления | 2019 |

|

RU2721704C1 |

| Линия производства растительного масла | 2015 |

|

RU2619278C1 |

| Способ комплексной переработки семян сои с выделением белоксодержащих фракций | 2018 |

|

RU2689672C1 |

| Способ получения биодизельного топлива и установка для его осуществления | 2019 |

|

RU2714306C1 |

| СПОСОБ УПРАВЛЕНИЯ ЛИНИЕЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2018 |

|

RU2688467C1 |

Изобретение относится к комплексной переработке масличных культур, а также получению биодизельного топлива из них и может быть использовано в пищевой, топливной промышленности и сельском хозяйстве. Линия производства биодизельного топлива включает моечную машину, сушилку, вальцевый станок, сепарирующую машину, обжарочный аппарат, форпресс, накопительную емкость для масла, масляные насосы, барабанный фильтр, экспозитор, промежуточный сборник масла, циклон, фильтры, сборник конденсата, высокотемпературный парокомпрессионный тепловой насос, включающий компрессор, конденсатор, терморегулирующий вентиль, испаритель; а также распределитель потока, выводимого из контура рециркуляции, проточный подогреватель, рекуперативный теплообменник, сборник метанола, сборник гидроксида калия, смеситель, гидромеханический смеситель с обогревающей рубашкой, насос-кавитатор, разделительную центрифугу, причем моечная машина предназначена для предварительной мойки масличных семян; два параллельно установленных и попеременно работающих фильтра в режиме разделения с отводом фильтрата в сборник конденсата и выводом осадка в режиме противоточной регенерации водой, подаваемой из сборника конденсата для восстановления пропускной способности фильтрующих перегородок, предназначены для очистки отработанной из камеры мойки воды; распределитель потока, выводимого из контура рециркуляции, предназначен для отвода по двум потокам части отработанного перегретого пара в количестве, испаряемом из продукта, где один из потоков с помощью распределителя потоков отработанного пара подают в проточный подогреватель для разогрева масла, а второй поток подают в обогревающую рубашку гидромеханического смесителя; при этом сборник конденсата с возможной подпиткой свежей водой предназначен для отвода образовавшегося конденсата в проточном подогревателе и после гидромеханического смесителя вместе с конденсатом после испарителя теплового насоса; а гидромеханический смеситель предназначен для подачи в него подогретого в проточном подогревателе масла вместе с предварительно приготовленным в смесителе раствором гидроксида калия в метаноле для осуществления первой ступени реакции переэтерификации; насос-кавитатор предназначен для осуществления второй ступени реакции переэтерификации; и разделительная центрифуга предназначена для разделения полученной смеси на биодизель и глицерин, которые отводят в качестве целевых продуктов. Технической задачей изобретения является повышение энергетической эффективности и экологической безопасности линии производства масла из различных масличных культур за счет максимальной рекуперации и утилизации вторичных энергоресурсов, реализации замкнутых термодинамических циклов по материальным и тепловым потокам с использованием парокомпрессионного теплового насоса, а также возможность использования линии для получения биодизельного топлива и глицерина. Таким образом способ позволяет повысить энергетическую эффективность при получении масла из масличных культур, обеспечить снижение удельных энергозатрат, реализовать технологическую линию, которая позволит получать экологически более чистое биодизельное топливо и глицерин; создать безопасные условия при получении целевых и промежуточных продуктов в отсутствие выбросов отработанных теплоносителей в окружающую среду. 1 табл., 1 ил.

Линия производства биодизельного топлива, включающая моечную машину, сушилку, вальцевый станок, сепарирующую машину, обжарочный аппарат, форпресс, накопительную емкость для масла, масляные насосы, барабанный фильтр, экспозитор, промежуточный сборник масла, циклон, фильтры, сборник конденсата, высокотемпературный парокомпрессионный тепловой насос, включающий компрессор, конденсатор, терморегулирующий вентиль, испаритель; а также распределитель потока, выводимого из контура рециркуляции, проточный подогреватель, рекуперативный теплообменник, сборник метанола, сборник гидроксида калия, смеситель, гидромеханический смеситель с обогревающей рубашкой, насос-кавитатор, разделительную центрифугу, причем моечная машина предназначена для предварительной мойки масличных семян; два параллельно установленных и попеременно работающих фильтра в режиме разделения с отводом фильтрата в сборник конденсата и выводом осадка в режиме противоточной регенерации водой, подаваемой из сборника конденсата для восстановления пропускной способности фильтрующих перегородок, предназначены для очистки отработанной из камеры мойки воды; распределитель потока, выводимого из контура рециркуляции, предназначен для отвода по двум потокам части отработанного перегретого пара в количестве, испаряемом из продукта, где один из потоков с помощью распределителя потоков отработанного пара подают в проточный подогреватель для разогрева масла, а второй поток подают в обогревающую рубашку гидромеханического смесителя; при этом сборник конденсата с возможной подпиткой свежей водой предназначен для отвода образовавшегося конденсата в проточном подогревателе и после гидромеханического смесителя вместе с конденсатом после испарителя теплового насоса; а гидромеханический смеситель предназначен для подачи в него подогретого в проточном подогревателе масла вместе с предварительно приготовленным в смесителе раствором гидроксида калия в метаноле для осуществления первой ступени реакции переэтерификации; насос-кавитатор предназначен для осуществления второй ступени реакции переэтерификации; и разделительная центрифуга предназначена для разделения полученной смеси на биодизель и глицерин, которые отводят в качестве целевых продуктов.

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА МЕТИЛОВОГО ЭФИРА ЯТРОФЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ | 2010 |

|

RU2528387C2 |

| US 2012013099 A1, 24.05.2012 | |||

| ЛИНИЯ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 2015 |

|

RU2595152C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2008 |

|

RU2412236C2 |

Авторы

Даты

2018-03-07—Публикация

2017-04-13—Подача