Изобретение относится к способам и установкам термической переработки высокозольных и низкокалорийных твердых топлив, например горючих сланцев и бурых углей, и может быть использовано в сланцеперерабатывающей и нефтехимической промышленностях, а также в энергетике при энерготехнологическом использовании низкосортных топлив на электростанциях.

Известны способ и установки термической переработки высокозольных и низкокалорийных твердых топлив, в которых в качестве твердого теплоносителя используют остатки от сжигания полукокса процесса пиролиза.

Так, известен способ термической переработки бурых углей, включающий дробление и сушку угля, его пиролиз твердым теплоносителем с получением парогазовой смеси и твердого углеродного остатка. Парогазовую смесь очищают и конденсируют по фракциям жидких продуктов. Твердый углеродный остаток сжигают с получением теплоносителя, возвращаемого на стадию пиролиза (см. А.И.Андрющенко, А.И.Попов «Основы проектирования энерготехнологических установок электростанций. М., Высшая школа, 1986 г., с.191-194).

Известен способ для термической переработки горючих сланцев, включающий его сушку и пиролиз, осуществляемый с помощью циркулирующего твердого теплоносителя с образованием парогазовых продуктов и коксозольного остатка, сжигание последнего с образованием газовзвеси, разделение последней на циркулирующий твердый теплоноситель, возвращаемый на стадию пиролиза, и газообразный сушильный агент (см. Патент РФ №2118979, опубл. 20.09.98, кл. С10В 52/06, С10В 49/18).

Недостатком указанных способов является недостаточный выход ценных жидких и газообразных фракций, так как в качестве исходного сырья используют только низкосортные виды топлив.

Наиболее близким техническим решением, относящимся к способу, является способ термической переработки высокозольного и низкокалорийного твердого топлива с твердыми органическими отходами (см. Патент РФ 2117688 от 20.08.98, кл. С10В 53/06).

Известный способ включает добавление измельченных отходов (твердых частиц автопокрышек, грунтов, загрязненных углеводородными составами) в мелкозернистый сланец, смесь сушат и нагревают до 470-500°С твердым теплоносителем без доступа воздуха. Полученную парогазовую смесь очищают и конденсируют с получением ценных жидких фракций. Твердый углеродистый остаток сжигают и золу возвращают на стадию нагрева в качестве твердого теплоносителя.

Наиболее близким техническим решением, относящимся к установке, является установка для термической переработки сланцев с твердым теплоносителем (см. Патент РФ 2182588 от 20.05.02, кл. С10В 53/06).

Известная установка содержит последовательно установленные средства для измельчения сланца, аэрофонтанную сушилку, камеру предварительной подготовки пиролизуемого сырья (смеситель), реактор пиролиза и технологическую топку, снабженную циклоном твердого теплоносителя. Реактор пиролиза подключен к системам очистки и конденсации парогазовой смеси. Камера предварительной подготовки пиролизуемого сырья снабжена средством для ввода твердого топлива и патрубком для ввода твердого теплоносителя, соединенным с циклоном твердого теплоносителя.

Недостатком упомянутых способа и установки является то, что они предусматривают термическую переработку только твердого сырья (сланцы бурый уголь, дробленые покрышки, грунты). Твердые отходы подают в исходное топливо до его сушки. Подача жидких углеводородных отходов по такой схеме исключается, так как в процессе сушки возможен преждевременный термолиз, спекание с исходным топливом и возможна потеря части углеводородов после сушки с дымовыми газами.

Предлагаемое изобретение направлено на обеспечение возможности термической переработки на установках по пиролизу высокозольных и низкокалорийных твердых топлив с твердым теплоносителем жидких углеводородных отходов. При этом увеличивается выход ценных углеводородных продуктов за счет дополнительного пиролиза природных битумов, гудронов и отходов нефтепереработки. Обеспечивается ликвидация отходов, захоронений и уменьшаются затраты, связанные со строительством традиционных установок по сжиганию или переработке таких отходов.

Кроме того, также происходит связывание серы как за счет свободной окиси кальция, содержащейся в минеральном остатке - золе сланцев, так и при подаче дополнительной окиси кальция в стехиометрическом соотношении. Тем самым решаются проблемы защиты окружающей среды.

Для достижения указанных технических результатов твердое высокозольное и низкокалорийное топливо измельчают, сушат, жидкие тяжелые нефтяные отходы распыляют на высушенное твердое топливо или подают в нейтральную зону технологической топки 700° или восстановительную зону реактора 400-500°, в подготовленное сырье вводят из технологической топки кипящего слоя твердый теплоноситель для нагрева его в реакторе кипящего слоя до температуры пиролиза и получают поток парогазовой смеси и твердого углеродного остатка, парогазовую смесь очищают и конденсируют с получением ценных жидких и газообразных продуктов, твердый углеродный остаток сжигают с получением смеси твердого теплоносителя с дымовыми газами, отделяют дымовые газы от твердого теплоносителя - полукокса и возвращают его на нагрев топлива, избыток полукокса выводят из технологической топки для дальнейшего использования.

В качестве жидких углеводородов, которые подвергают дополнительной переработке, используют, например, ароматические, нафтеновые, парафиновые и другие углеводороды с температурой выкипания выше 300-480°С и выше.

В качестве тяжелых нефтяных отходов используют природный битум, нагретый до 60-70°С, с добавлением растворителя и подаваемый на распыление в количестве до 10-50 вес.% от перерабатываемого топлива, гудрон, нагретый до 30-50°С, с добавлением растворителя и подаваемый на распыление в количестве до 10-40 вес.% от перерабатываемого топлива, жидкие тяжелые нефтяные остатки с добавлением растворителя, подаваемые на распыление в количестве до 50 вес.% от перерабатываемого топлива.

Для достижения поставленной задачи установка для термической переработки высокозольных и низкокалорийных твердых топлив содержит устройство для измельчения твердого топлива, сушилку, камеру предварительной подготовки пиролизуемого сырья, снабженную средством для ввода твердого топлива, подключенным к сушилке, и патрубком к реактору пиролиза, подключенным к системам очистки и конденсации парогазовой смеси и к выходу камеры предварительной подготовки пиролизуемого сырья, технологическую топку, соединенную с реактором пиролиза двумя U-образными трубопроводами для ввода и вывода полукокса и твердого теплоносителя, подключенным к патрубку для вывода твердого теплоносителя из технологической топки, и патрубками с форсунками подачи в технологическую топку и реактор пиролизуемого сырья, и технологические узлы подготовки тяжелых нефтяных остатков, причем камера предварительной подготовки пиролизуемого сырья снабжена форсунками, соединенными с технологическими узлами подготовки тяжелых нефтяных остатков и расположенными таким образом, чтобы дополнительное сырье поступало на слой подсушенного топлива. Часть подготовленных жидких отходов подают в нейтральную или окислительную зоны технологической топки или восстановительную зону реактора.

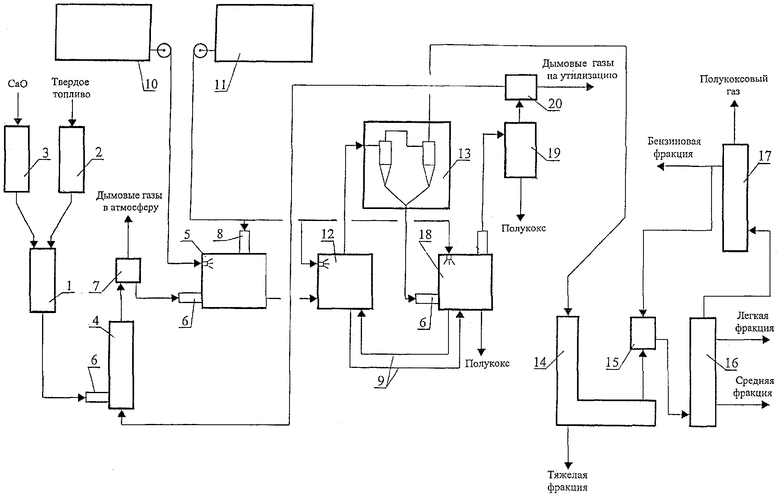

На чертеже представлена схема установки, реализующей предложенный способ.

Установка, работающая по схеме термоконтактного коксования углей (ТККУ), содержит устройство для измельчения 1 с бункером 2 сырого топлива и емкостью 3 тонкодисперсной окиси кальция (СаО), соединенное с сушилкой 4. Камера предварительной подготовки пиролизуемого сырья 5 снабжена средством для ввода твердого топлива 6, подключенным к сушилке 4 через циклон 7. Она также содержит патрубки для ввода жидких отходов 8 и форсунки, расположенные таким образом, чтобы жидкие отходы попадали на подсушенное твердое топливо 6. Технологические узлы подготовки нефтяных отходов гудронов и битумов 10 и 11 соединены с форсунками камеры предварительной подготовки пиролизуемого сырья 5, технологической топки 18 и реактора 12. Реактор пиролиза 12 подключен к выходу камеры предварительной подготовки пиролизуемого сырья 5 и к системе очистки 13, которая подсоединена к системе конденсации парогазовой смеси. Последняя содержит скруббер 14, конденсатор-холодильник 15, ректификационную колонну 16 и сепаратор 17. Технологическая топка - коксонагреватель кипящего слоя 18 соединена с реактором пиролиза кипящего слоя 12 U-образными трубопроводами 9 и снабжена циклоном полукокса 19, который подключен к патрубку 8 технологической топки.

В технологическую топку подают высокосернистые нефтяные отходы для пиролиза и дожига с целью удаления и связывания серы.

Установка работает следующим образом. Топливо (бурый уголь) и окись кальция (если необходимо) из бункера 2 и емкости 3 подают в устройство для измельчения 1. Затем измельченное сырье подают в сушилку 4, например аэрофонтанную сушилку, где его подсушивают до 110-130°С дымовыми газами. В циклоне 7 от твердой фазы отделяют дымовые газы и подсушенное топливо направляют через средство для ввода твердого топлива 6 (шнек) в камеру предварительной подготовки пиролизуемого сырья 5. После циклона 7 дымовые газы через электрофильтр выбрасываются в атмосферу. Через технологические узлы подготовки нефтяных отходов 10 и 11 в камеру предварительной подготовки пиролизуемого сырья 5 подают в жидком состоянии гудрон, или битум, или тяжелые нефтяные остатки, которые распыляют на поверхность твердого топлива при помощи форсунок, часть высокосернистых жидких отходов подают в 18, несеросодержащие в 12. Из технологической топки 18 через циклон 19 и патрубок 8 дымовые газы направляют в делитель потока 20, откуда часть дымовых газов поступает в сушилку 4, а часть на утилизацию. Избыточный полукокс выводят из 18, 19 на дальнейшее использование как сырья (производство сорбентов, брикетов и т.п.). Из камеры предварительной подготовки пиролизуемого сырья 5 смесь поступает в реактор пиролиза 12, где осуществляется пиролиз при 400-500°С с образованием парогазовой смеси и углеродного остатка. Парогазовую смесь очищают в пылеосадительной камере системы очистки 13 и подают в систему конденсации через скруббер 14, конденсатор-холодильник 15 и ректификационную колонну 16 и сепаратор 17. Тяжелую фракцию выводят из скруббера 14. Как правило, тяжелую фракцию используют для дорожного строительства, пропитки шпал, приготовления «нэрозина» - препарата, закрепляющего откосы насыпей, и т.п.

Средние и легкие фракции отбирают из ректификационной колонны 16. После ректификационной колонны 16 парогазовую смесь, состоящую из паров легкой фракции, средней фракции, бензиновой фракции, полукоксового газа и паров пирогенетической воды, через конденсатор направляют в сепаратор 17, где частично выделяют бензиновую фракцию и газ полукоксования. Часть бензиновой фракции направляют на орошение в конденсатор-холодильник 15. Твердый углеродный остаток - полукокс из реактора пиролиза 12 направляют в технологическую топку 18, где температура достигает 700-750°С. Технологическая топка 18 работает в псевдоожиженном режиме (кипящий слой). В ней осуществляется частичный дожиг твердого углеродного остатка с получением твердого теплоносителя и избыточного полукокса и дымового газа. Полученную смесь подают в циклон 19, в котором выделяют избыточный полукокс, а горячий дымовой газ направляют в сушилку 4. Часть дымового газа утилизируют. Избыточный полукокс выводят из 18 и 19 как сырье для дальнейшего использования.

Перед подачей в камеру 5, или 12, или 18 битума, гудрона и тяжелых нефтяных остатков их предварительно подготавливают в технологических узлах подготовки 10 и 11. Технологический узел 10 предназначен для подготовки битума и гудрона. Подогретый до 60-70°С битум смешивают с растворителем и из сборной емкости направляют в камеру 5. В качестве растворителя для тяжелых нефтяных отходов используют бензин «галоша» или бензин для промышленных целей. Для гудрона в растворитель можно добавлять в стехиометрических отношениях добавки, нейтрализующие серу. Гудрон нагревают до 30-50°С и подают в камеру 5.

Технологический узел 11 предназначен для подготовки тяжелых нефтяных остатков, в том числе серосодержащих. Растворитель с добавлением химических компонентов, нейтрализующих серу, например тонкодисперсной окиси кальция, и тяжелые нефтяные остатки направляют в сборную емкость, откуда насосом подают в камеру 5.

Пример осуществления способа

К подсушенному бурому углю в количестве 300 т/ч с характеристиками: Wр=32,2%; Aс=5,8%; Vг=48%; Sг=0,3%; Сг=71%; Нг=4,9%; Ог=32,2%; Nг=0,7%; Qp h=3866 ккал/кг добавляют тяжелые нефтяные остатки в количестве 60 т/ч, содержащие серу, и твердый теплоноситель в количестве 450 т/ч с температурой 750°С. В тяжелые нефтяные остатки предварительно вводят 15 вес.% растворителя и дисперсную окись кальция. Полученную смесь подают в реактор пиролиза 12. В результате пиролиза выход жидких продуктов (смолы) увеличился с 2,98 до 9-10% и газообразных продуктов до 0,44 кг/кг угля. При этом содержание серы в жидких продуктах уменьшается до 0,1%, а в газообразных - до 0,005%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

Изобретение относится к способу и установке термической переработки высокозольных низкокалорийных твердых топлив, может быть использовано в углеперерабатывающей, нефтехимической и сланцеперерабатывающей промышленностях. Твердое топливо подают в устройство для измельчения, затем сушат и направляют в камеру предварительной подготовки суммарного пиролизуемого сырья. Через технологические узлы подготовки нефтяных отходов туда же подают в жидком состоянии гудрон, или битум, или тяжелые нефтяные остатки, которые распыляют на поверхность твердого подсушенного измельченного топлива. Часть высокосернистых отходов подают в технологическую топку кипящего слоя в нейтральную или окислительную зоны температура, в которых 600-750°С, а часть отходов, не содержащих серу, подают в восстановительную зону реактора кипящего слоя, в котором при 400-500°С осуществляют пиролиз. Образовавшуюся парогазовую смесь очищают и конденсируют с получением ценных жидких и газообразных продуктов, твердый углеродный остаток - полукокс частично сжигают в технологической топке с получением твердого теплоносителя. Избыток полукокса выводят для дальнейшего использования в качестве сырья. Техническим результатом является утилизация жидких углеводородных отходов в процессах переработки высокозольных низкокалорийных твердых топлив в кипящем слое с твердым теплоносителем и увеличение выхода жидких и газообразных углеводородов. 2 н. и 3 з.п.ф-лы, 1 ил.

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ СЕРУ | 1997 |

|

RU2117688C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2001 |

|

RU2182588C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

| US 2003140559 A1, 31.07.2003. | |||

Авторы

Даты

2008-07-20—Публикация

2007-05-02—Подача