Изобретение относится к металлургии меди и может быть использовано для восстановления меди из ее сульфидных соединений, присутствующих в сульфидных продуктах (например, в концентратах, штейнах и пр.).

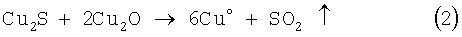

Известен способ получения металлической меди из расплава ее сульфидов, в условиях высоких температур, например, при конвертировании белого матта (Комплексная переработка медного и никелевого сырья. Ванюков А.В., Уткин Н.И.: Челябинск, Металлургия, 1988, с.204, с.215-216), когда в процессе продувки расплава воздухом, происходит окисление части сульфидов меди с образованием ее закисных кислородных соединений, которые вступают в окислительно-восстановительные реакции с сульфидами меди с образованием расплавленного металла и газообразного продукта - диоксида серы. Процесс описывается следующими уравнениями реакций:

При взаимодействии сульфида меди и ее оксида (реакция 2), сульфидная сера выполняет функцию восстановителя меди из кислородных и сульфидных соединений. Реакция термодинамически возможна и протекает с высокой скоростью при температуре 1300-1450°С с образованием расплава металлической меди и кислородных соединений четырехвалентной серы, обладающих высокой упругостью пара. В результате конвертирования получают черновую медь с содержанием основного элемента 96-98%. При этом степень металлизации меди составляет 96-98%.

К недостаткам способа восстановления меди относятся:

- использование высоких температур (1300-1450°С);

- образование газообразных серосодержащих продуктов.

Наиболее близким к заявляемому является способ восстановления меди из сульфидных соединений, когда сульфидный медный материал зашихтовывают с едким натром в соотношении материал: NaOH, равном 1:(0,5÷2), и прогревают при температуре 400-650°С в течение 0,5-3,5 ч. При этом получают щелочной плав, содержащий дисперсные частицы металлической меди и расплав щелочи, концентрирующий всю серу, присутствовавшую в исходном сульфидном материале, в виде сульфидов и сульфатов натрия (Способ восстановления меди из сульфидных соединений. Патент RU 2254385 С1, МПК С22В 15/00). В качестве восстановителя меди из сульфидных соединений выступает собственная сульфидная сера, которая в результате окислительно-восстановительных реакций превращается в элементную и, в щелочной среде, диспропорционирует на сульфидную и сульфатную:

При восстановлении меди из сульфидных соединений синтетических и содержащихся в промышленных материалах («белом матте» и медном концентрате разделения файнштейна), в условиях осуществления прототипа, имеет место спекание дисперсных частиц свежевосстановленной меди при температуре 500°С и выше с образованием монолитного металлического спека. Явление спекания замедляет процесс доставки реагента к поверхности непрореагировавших зерен сульфидов, а также возникают трудности на стадии выгрузки металлической меди из аппаратов спекания. При снижении температуры до 450°С спекания не наблюдается, но процесс восстановления меди из сульфидов сильно растянут во времени.

В соответствии со сказанным, в задачу разработки входило обеспечение высокой скорости металлизации меди из сульфидных продуктов («белый матт», медный концентрат разделения файнштейна), при исключении спекания материала.

Для достижения требуемого результата, восстановления меди из сульфидных материалов, его проводят в расплавленной щелочи при температуре 450-480°С в течение 30-40 мин при интенсивном механическом перемешивании и барботировании через расплав технического кислорода, при его расходе 350-375% (мас.) от массы серы, присутствующей в исходном сульфидном продукте.

Данное техническое решение связано:

- с активным механическим перемешиванием расплава щелочи и вводимого на восстановление дисперсного материала, содержащего сульфиды меди, что обеспечивает эффективный теплообмен в системе;

- с подачей в расплав технического кислорода, обеспечивающего эффективное окисление накапливающейся элементной и сульфидной серы до сульфатной.

Расход технического кислорода составляет 350-375% (мас.) от массы серы, присутствовавшей в исходном сульфидном материале. В реакциях окисления участвуют все формы серы (S2-...S5+) с образованием в системе сульфатной серы. Окислительно-восстановительные реакции завершаются в течение нескольких минут, и, соответственно, завершается процесс восстановления меди без образования спеков. Получаемая металлическая медь в виде взвеси в расплаве NaOH может быть легко выгружена из аппарата. В опытах по предлагаемому способу скорость процесса увеличилась в несколько раз по сравнению с реализацией без введения кислорода, и продолжительность процесса не превысила 30 мин при 100%- ной металлизации меди.

Для исключения спекания образующейся металлической меди процесс может быть реализован в интервале температур 450-480°С. Верхняя температурная граница обеспечивает исключение спекания частиц металлической меди, нижняя (450°С) связана с необходимостью обеспечения высоких скоростей протекания реакций окисления серы.

Предлагаемая совокупность признаков: введение в систему сульфидный медный материал - щелочь технического кислорода с заданным его расходом - 350-375% мас., от массы серы, присутствующей в исходном материале, активное механическое перемешивание расплава и осуществление процесса в интервале температур 450-480°С, обеспечивают высокую скорость и полноту восстановления меди из сульфидного сырья. Увеличение расхода кислорода сверх указанного количества может привести к оксидированию поверхности свежевосстановленной меди.

При реализации процесса с участием дисперсных сульфидных медных материалов (концентратов, штейнов), предусмотрено приготовление шихты при отношении щелочь (NaOH): концентрат, равном 1,25÷1,5, и увлажнении материалов для исключения загорания сульфидов. Шихту сушат и загружают в стальную цилиндрическую реторту шахтной электропечи, при механическом перемешивании лопастной мешалкой. При температуре в реторте 450-480°С, в расплав подают технический кислород в течение 30-40 мин. Подачу кислорода прекращают. Через донный клапан реторты сливают в изложницы щелочной плав, содержащий металлическую медь. После охлаждения плав распульповывают в воде. Медный кек отделяют от щелочного раствора центрифугированием.

Способ описан в примерах.

Продукты, содержащие сульфидные соединения меди - «белый матт» (68,8% Cu, 9,15% Ni, 17,3% S) и медный концентрат разделения файнштейна (66,8% Cu, 4,17% Ni, 18,1% S), массой по 100 г подвергали шихтоподготовке с щелочью (NaOH), масса которой составляла 150 г, и увлажняли. Полученную шихту загружали в реторту, снабженную механическим перемешиванием, помещаемую в шахтную электропечь. При включенном перемешивании содержимое реторты разогревали до заданной температуры и перемешивали при данной температуре в течение определенного времени, по истечении которого содержимое реторты выгружали в изложницу и, после охлаждения, выщелачивали в воде. Полученные медьсодержащие кеки анализировали рентгенофазовым методом на содержание металлической меди.

Пример 1 (по прототипу)

Температура процесса 450°С. Продолжительность перемешивания составила 120, 180 и 240 мин.

Результаты опытов приведены в таблице 1.

Пример 2 (по предлагаемому способу)

Температуру процесса изменяли в интервале 400-500°С. При достижении заданной температуры, в расплав подавали технический кислород в количестве 300-400% (мас.) от массы серы в исходном сульфидном продукте. Подачу указанных выше количеств кислорода осуществляли в течение 20-40 мин. По истечении заданного времени, подачу кислорода прекращали.

Результаты опытов приведены в таблице 2.

Из таблицы 2 видно, что при реализации процесса в заявленных условиях (температура 450-480°С, расход кислорода 350-375% (мас.) от массы серы в исходном сульфидном продукте, продолжительность 30-40 мин) удается достигнуть 100%-ной металлизации меди из «белого мата» (опыты №№2,3, 5, 6, 9) и медного концентрата разделения файнштейна (опыты №№11, 12). Снижение температуры до 400°С (опыт №7), уменьшение количества подаваемого кислорода (опыт №4), а также уменьшение продолжительности контакта фаз (опыт №1) приводят к снижению выхода металлической меди. При повышении температуры до 500°С произошло спекание материала в реторте.

Как видно из примеров, по заявляемому способу обеспечивается глубокое восстановление меди из сульфидных медьсодержащих продуктов, но, в отличие от прототипа, при реализации заявляемого способа данный результат достигается при меньшей температуре (450-480°С) и за меньший промежуток времени (30-40 мин).

Медные металлические продукты, получаемые при переработке промышленных материалов (концентратов, штейнов), поступают на гидрометаллургическое рафинирование от железа, никеля и кобальта с применением известных приемов с последующими анодной плавкой и электролитическим рафинированием с получением высококачественных по содержанию благородных металлов шламов.

Растворы щелочи, содержащие сульфатную серу, поступают на упаривание с высаливанием последней и отделением от щелочного раствора. Сульфат натрия является товарным продуктом технологии. Щелочь, после выпаривания воды, вновь возвращается в процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495944C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПРОМПРОДУКТОВ | 2004 |

|

RU2295580C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕДИ ИЗ СУЛЬФИДНЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2254385C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ СУЛЬФИДНЫХ И АРСЕНОПИРИТНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2360016C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУДНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2324749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОВОГО СВИНЦА | 2005 |

|

RU2283884C1 |

| Способ восстановления свинца из оксисульфатных шламов аккумуляторных батарей | 2019 |

|

RU2693245C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОРУДНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2259410C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЕДКОГО НАТРА | 2008 |

|

RU2366762C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ АРСЕНОПИРИТНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2321648C1 |

Изобретение относится к металлургии меди и может быть использовано для восстановления меди из ее сульфидных соединений, присутствующих в сульфидных продуктах, например в концентратах, штейнах. Способ восстановления меди из сульфидных продуктов ведут в расплавленной щелочи при интенсивном механическом перемешивании твердожидкой системы лопастной мешалкой. Процесс осуществляют при температуре 450-480°С в течение 30-40 мин при барботировании через систему технического кислорода, расход которого составляет 350-375% (мас.) от массы серы, присутствующей в исходном сульфидном продукте. Техническим результатом изобретения является высокая скорость процесса металлизации меди при исключении спекания материала. 2 табл.

Способ восстановления меди из сульфидных продуктов, включающий нагрев в расплавленной щелочи при температуре 450-480°С в течение 30-40 мин, отличающийся тем, что восстановление ведут при интенсивном механическом перемешивании и барботировании через расплав технического кислорода при его расходе 350-375 (мас.%) от массы серы, присутствующей в исходном сульфидном продукте.

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕДИ ИЗ СУЛЬФИДНЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2254385C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ИЗ СУЛЬФИДА МЕДИ | 1994 |

|

RU2089638C1 |

| JP 57192232 А, 26.11.1982 | |||

| US 5888270 А, 30.03.1999 | |||

| JP 61221338 А, 01.10.1986 | |||

| SE 7808922 А, 25.02.1979 | |||

| GB 1274287 А, 17.05.1972. | |||

Авторы

Даты

2008-07-20—Публикация

2006-08-21—Подача