Изобретение относится к металлургии цветных металлов и может быть использовано при переработке рудных свинцовых концентратов с целью получения чернового свинца.

Известен способ восстановительной плавки свинцового агломерата, полученного в результате окислительного обжига рудного концентрата, в шахтной печи с получением чернового свинца, штейна, шлака и пылегазовой фазы. Процесс реализуется в интервале температур 1250-1350°С в восстановительной атмосфере, созданной за счет неполного сгорания углерода кокса, вводимого на плавку в составе шихты. Процесс отличается сложностью, многооперационностью, большими капитальными затратами, длительностью реализации во времени, весьма существенным отрицательным воздействием на экосистему [Металлургия свинца /Ф.М.Лоскутов // М.: Металлургия, 1965. - С.71-249].

Наиболее близким является способ электроплавки непосредственно рудных свинцовых сульфидных концентратов после предварительного смешивания со щелочью в весовом отношении NaOH:концентрат, равном (0,7÷1,5):1 и подачи его в ванну печи, разогретой до температуры 600-700°С. В результате получают черновой свинец, шлак (щелочной плав) и пылегазовый продукт, содержащий дисперсные твердые частицы концентрата, пары воды в смеси с NaOH. Процесс характеризуется минимальным из всех известных способов воздействием на экологическую систему [Щелочной метод выплавки свинца /М.П.Смирнов, Л.Н.Кудряшова // Цветные металлы. - 1958. - №9. - С.14-23].

К недостаткам способа относятся:

- пыление шихты при загрузке ее в печь;

- технологические затруднения, приводящие к значительной растянутости процесса во времени (до 3-4 часов), обусловленные сильным вспениванием расплавляемой шихты;

- сравнительно низкое прямое извлечение свинца в черновой металл (75-90%) из-за задалживания тонкодисперсных частиц металла шлаковой фазой.

Задачей изобретения является обеспечение технологичности загрузки концентратов, снижение энергозатрат, уменьшение продолжительности процесса, минимизация воздействий на экологическую систему, достижение высокого извлечения свинца.

Для достижения указанного технического результата в способе получения чернового свинца из концентратов при щелочной обработке их и последующей плавке, проводят загрузку концентрата в виде спека со щелочью в расплав оборотного шлака при интенсивном механическом перемешивании твердо-жидкой смеси.

В способе получения чернового свинца концентраты загружают в виде спека, полученного после влажной шихтоподготовки свинцового концентрата с 15-50% NaOH (от массы концентрата) и сушки при температуре 220-250°С.

В способе получения чернового свинца из концентрата загрузку спека в расплав оборотного шлака и выплавку чернового свинца осуществляют при перемешивании механической мешалкой в условиях достижения эффективной коалесценции частиц восстановленного свинца и пеногашения, соответствующих критерию n2,5·d, равному (4,5-5,5)·105 (где n - скорость вращения вала мешалки, об/мин; d - диаметр лопастей мешалки, м).

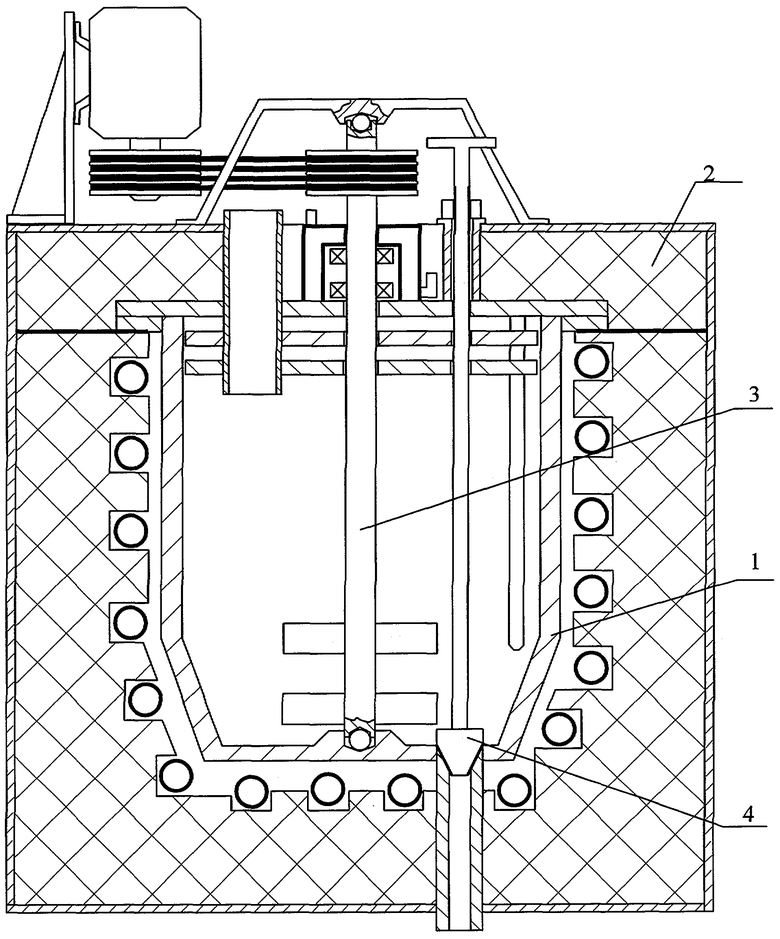

В способе получения чернового свинца из концентрата, выплавку свинца осуществляют в электропечи, снабженной ретортой с мешалкой (фиг.1).

К отличительным признакам предлагаемого способа относятся:

- использование в процессе восстановления и выплавки чернового свинца, предварительно спеченного (в условиях температур 220-250°С) со щелочью (15-50% от массы концентрата) сульфидного концентрата, что исключает его пыление и самовозгорание на стадии загрузки в печь;

- загрузку спека в печь осуществляют на поверхность оборотного шлака при его интенсивном перемешивании (критерий коалесценции частиц восстановленного свинца и пеногашения n2,5·d=(4,5-5,5)·105, что исключает вспенивание взаимодействующих компонентов и обеспечивает управляемость процессом; загрузка спека сопровождается разогревом последнего до заданной температуры, протеканием реакций восстановления свинца из сульфидов с использованием в качестве восстановителя собственной сульфидной серы, этот процесс сопровождается выпариванием воды, образующейся при разложении щелочи, чем и обусловлено вспенивание;

- в условиях интенсивного перемешивания, обеспечивают не только пеногашение, но и активную коалесценцию частиц восстановленного металла с атомарного уровня до получения компактного расплава, превращающегося в «линзу» в процессе отстаивания;

- использование интенсивного перемешивания позволяет резко сократить продолжительность операций загрузки материала в печь, перемешивания его с достижением высокого извлечения свинца в компактную металлическую фазу при условии непродолжительного отстаивания фаз после завершения операции, что приводит к сокращению продолжительности выплавки чернового свинца, и, соответственно, снижению затрат энергии на осуществление операции.

Устройство (фиг.1) для осуществления предлагаемого способа состоит из цилиндроконической реторты (1), располагаемой в шахте элетропечи (2) и снабженной двухрядной четырехлопастной мешалкой (3). В нижней части реторты расположен сливной клапан (4) для слива расплавленного свинца и части шлака.

Способ для получения чернового свинца из концентратов осуществляют следующим образом. Сульфидный свинцовый концентрат увлажняют и перемешивают со щелочью и подвергают сушке. Получаемый спек загружают в расплав оборотного шлака, находящийся в реторте печи, при включенном перемешивании. Во время загрузки спека и восстановления свинца расплавленную твердо-жидкую систему перемешивают с целью интенсивного пеногашения и достижения коалесценции частиц восстановленного свинца. Далее через сливное отверстие раздельно сливают свинец и шлак.

Пример. Увлажненный водой сульфидный свинцовый концентрат состава, %: 57,8 Pb; 1,5 Zn; 14,3 Fe; 14,7 S; 6,1 SiO2; массой 1000 кг зашихтовывают с 500 кг NaOH. В результате сушки шихты при температуре 220-250°С получают спек массой 1500 кг. Полученный спек загружают в расплав оборотного шлака.

В соответствии с предложенным критерием коалесценции и пеногашения n2,5·d, равного 5,0·105, определяют скорость вращения мешалки диаметром 0,5 м, число оборотов составляет n=251 об/мин, реальная скорость вращения мешалки составила 258 об/мин.

В реторте содержится ˜770 кг разогретого до 650°С шлака, оставленного от предыдущей плавки, содержащего ˜500 кг NaOH. При включенном перемешивании на поверхность расплава подают 1500 кг спека и 500 кг сухой щелочи. Продолжительность загрузки 10-15 мин, перемешивания 25-30 мин. После отключения перемешивания систему отстаивают в течение 7-10 мин и производят слив чернового свинца и части шлака.

Из результатов балансовых плавок, приведенных в таблице, видно, что применение загрузки свинцового концентрата в виде спека с NaOH при одновременном применении механического перемешивания для получения чернового свинца из концентратов позволяет сократить время плавки до 30-45 мин (в 3-4 раза) и увеличить извлечение свинца в черновой металл с 80-85% до 96-97%.

Оптимальными условиями для получения свинца являются условия примера 6. Не целесообразно увеличивать скорость вращения вала мешалки сверх указанного диапазона критерия коалесценции (n2,5·d=(4,5-5,5)·105) и растягивать процесс во времени (более 60 мин), т.к. это не способствует росту извлечения свинца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОРУДНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2259410C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ СУЛЬФИДНЫХ И АРСЕНОПИРИТНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2360016C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУДНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2324749C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ АРСЕНОПИРИТНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2321648C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СВИНЦА | 2005 |

|

RU2282672C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕДИ ИЗ СУЛЬФИДНЫХ ПРОДУКТОВ | 2006 |

|

RU2329315C2 |

| Способ восстановления свинца из оксисульфатных шламов аккумуляторных батарей | 2019 |

|

RU2693245C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ЩЕЛОЧНОГО РАФИНИРОВАНИЯ СВИНЦА | 2003 |

|

RU2259411C2 |

| Способ восстановления свинца из кислородных соединений оксисульфатной фракции аккумуляторного лома | 2020 |

|

RU2753670C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495944C1 |

Изобретение относится к металлургии цветных металлов и может быть использовано при переработке рудных свинцовых концентратов с целью получения чернового свинца. Предложен способ получения чернового свинца из концентратов путем обработки их щелочью с последующей плавкой, в котором концентраты загружают в печь в виде спека со щелочью в расплав оборотного шлака при интенсивном механическом перемешивании до достижения величины критерия пеногашения и коалесценции частиц восстановленного свинца n2,5·d=(4,5-5,5)·105 (n - скорость вращения мешалки, об/мин, d - диаметр мешалки, м). Спек концентратов со щелочью получают при температуре 220-250°С после предварительной влажной шихтоподготовки концентрата с 15-50% (от массы концентрата) NaOH, обеспечивается уменьшение продолжительности процесса, минимальное воздействие на экологическую систему и достижение высокой степени извлечения свинца. 1 з.п. ф-лы, 1 ил., 1 табл.

| СМИРНОВ М.П | |||

| и др | |||

| Щелочной метод выплавки свинца | |||

| Цветные металлы | |||

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

| Способ извлечения свинца и сопутствующих ему металлов из сульфидных концентратов | 1953 |

|

SU112514A1 |

| SU 1486532 A1, 15.06.1989 | |||

| US 4465512 A, 14.08.1984 | |||

| US 4514223 A, 30.04.1985. | |||

Авторы

Даты

2006-09-20—Публикация

2005-03-25—Подача