Изобретение относится к области установок для нанесения сыпучих материалов (порошков) на поверхность полотна различных материалов, таких как бумага, нетканые материалы (например, флизелин), кожа и ее заменители, ткани и может быть использовано при производстве обоев.

Для нанесения могут быть использованы различные порошки: декоративные, например, полиэтилентерефтолат или алюминиевая фольга в виде блестящих частиц (далее - «блестки»), абразивные (например, корунд), антифрикционные (например, фторопласт, графит) и др.

Известны установки для нанесения порошка на полотно материала (далее - «полотно»), описанные в патентах: СН 691350, СН 691351, СН 691352 (опубликованы 13.07.2001 г.), кл. В05С 19/00; US 5793386 (опубликован 18.08.1998 г.), кл. В05С 1/08; ЕР 0820878 (опубликован 13.03.2002 г.), кл. В44С 1/17; ЕР 0891881 (опубликован 11.06.2003 г.), кл. В44С 1/17.

Все перечисленные установки предусматривают прохождение через них непрерывного полотна, на которое различными способами наносят слой порошкообразного покрытия.

В известных установках по патентам ЕР 0820877 и ЕР 0891881 нанесение порошка осуществляют путем обдува полотна воздушным потоком, содержащим взвешенные в этом потоке частицы порошка.

Работа этих известных установок сопровождается двумя негативными явлениями:

- увеличенный расход порошка на единицу целевого продукта за счет попадания порошка не только на полотно, но и в окружающее воздушное пространство;

- загрязнение рабочей зоны установок частицами порошка, пролетающим мимо полотна.

В известных установках по патентам: СН 691350, СН 691351 и СН 691352 рассеивание порошка на поверхность полотна осуществляют путем подачи порошка, поступающего из питающего бункера, вращающимся дозирующим валом и виброщеткой. При этом виброщетка совершает возвратно-поступательные перемещения в горизонтальной плоскости.

Эти известные установки позволяют при производстве обоев достигать достаточно высокого уровня декоративности, однако при их эксплуатации наблюдаются негативные явления, отмеченные для приведенных выше Европейских патентов, а также дополнительно возникают некоторые трудности, вызванные конструктивными особенностями установок согласно патентам Швейцарии:

- повышенное время простоя установки, вызванное необходимостью периодической чистки дозирующего вала, виброщетки и питающего бункера;

- возможность попадания на поверхность полотна укрупненных частиц порошка.

Ближайшим аналогом предлагаемого изобретения по технической сущности и достигаемому результату является установка для нанесения порошка на полотно материала, содержащая питающий бункер, цилиндрический дозирующий вал, расположенный на опорах вращения под питающим бункером и контактирующий с ним, и чистящую щетку, закрепленную на опорах вращения, при этом питающий бункер снабжен уплотнительным устройством, расположенным на выходе дозирующего вала из зоны контакта с питающим бункером (патент СН 691352, В05С 19/00, 13.07.2001).

Известная установка содержит питающий бункер и контактирующий с его нижней частью цилиндрический дозирующий вал, установленные на одной вертикальной оси в поперечном сечении.

При этом дозирующий вал выполнен с игольчатой поверхностью, а цилиндрическая чистящая щетка установлена на опорах вращения так, что ось ее вращения параллельна оси вращения дозирующего вала.

Питающий бункер снабжен уплотнительным устройством, расположенным перед выходом дозирующего вала из зоны контакта с этим бункером.

Кроме того, установка содержит достаточно сложный по конструкции и выполняющий основную технологическую функцию (съем с поверхности дозирующего вала и равномерное рассеивание порошка в воздушном пространстве над полотном материала) узел - виброщетку.

Чистящая щетка и виброщетка установлены друг за другом за пределами питающего бункера с разных сторон дозирующего вала по ходу его вращения: чистящая щетка - перед входом этого вала в зону контакта с бункером, а виброщетка - после выхода указанного вала из зоны контакта с бункером.

При этом виброщетка расположена на горизонтальной оси поперечного сечения дозирующего вала, а чистящая щетка - приближенно к этой оси (немного ниже ее).

Обе щетки находятся в постоянном контакте с дозирующим валом, причем виброщетка работает со сравнительно небольшим проникновением щетинок между иглами дозирующего вала, а чистящая щетка, напротив, работает с сильным захватом этого вала.

Дозирующий вал и чистящая щетка снабжены приводами вращения, а виброщетка - эксцентриковым приводом возвратно-поступательного перемещения рабочей части этой виброщетки параллельно оси вращения дозирующего вала.

Угловые скорости вращения дозирующего вала и чистящей щетки различны, причем скорость вращения чистящей щетки значительно меньше скорости вращения дозирующего вала, чем достигается снижение количества частиц порошка, неизбежно отлетающих в окружающее воздушное пространство при чистке, насколько это возможно, до минимума (однако полностью ликвидировать запыление окружающей воздушной среды не удается).

В известной установке контакт питающего бункера с дозирующим валом осуществляют через уплотнительные устройства, расположенные не только на выходе дозирующего вала из зоны контакта с бункером, но и на входе указанного вала в эту зону. В качестве уплотнительных устройств используют ракели. Функциями уплотнительных устройств являются предотвращение самопроизвольного высыпания порошка из бункера и очистка поверхности дозирующего вала от излишнего порошка при выходе этого вала из зоны контакта с бункером.

Недостатками известной установки являются:

- попадание на полотно материала укрупненных частиц порошка, образовавшихся на отдельных деталях виброщетки (как правило, в зонах контакта подвижных деталей с неподвижными) в результате слипания нескольких мелкодисперсных частиц порошка, что приводит к ухудшению качества готового полотна материала;

- наличие в установке большого количества трущихся и движущихся элементов, засоряющихся порошком в процессе работы, приводит к необходимости их очистки, которая трудоемка и небезопасна, а засорение пар трения приводит к их ускоренному износу;

- исполнение игольчатого покрытия дозирующего вала является сложным технологическим процессом, требующим специального оборудования и навыков изготавливающего это покрытие персонала;

- игольчатый дозирующий вал, несмотря на наличие в установке ракелей, виброщетки и чистящей щетки, глубоко проникающей между иглами дозирующего вала, все-таки не очищается до конца после каждого прохода через питающий бункер. В результате с течением времени слой неудаленного порошка между иглами поверхности дозирующего вала нарастает, спрессовывается и возникает необходимость принудительной чистки вала. Для этого требуется прекращение работы установки, удаление питающего бункера, виброщетки и чистящей щетки, а иногда - демонтаж дозирующего вала. Все это повышает затраты на эксплуатацию установки и снижает ее производительность.

- одной из причин засорения дозирующего вала и бункера спрессованными частицами порошка является то, что вертикальная ось поперечного сечения этого вала совпадает с аналогичной осью питающего бункера, т.е. бункер установлен без смещения по горизонтали по отношению к дозирующему валу. При такой установке бункера находящиеся внутри него частицы порошка в зоне выхода дозирующего вала из контакта с бункером подвергаются внутреннему сжатию силами, возникающими вследствие набегания частиц порошка, сдвигаемых игольчатой поверхностью вращающегося дозирующего вала, на преграды (стенку бункера и ракель, расположенные на выходе вала из бункера) и вовлечения этих частиц в направленный под углом к горизонту вниз клиновой зазор между поверхностями дозирующего вала, стенки бункера и его ракеля. Это внутреннее сжатие способствует спрессовке порошка и его залипанию на поверхностях вышеуказанных элементов установки, что сокращает срок работы установки между чистками и снижает ее производительность;

- известная установка предназначена только для работы с горизонтально расположенным полотном материала.

Новым техническим результатом от использования предлагаемого изобретения является повышение производительности, надежности установки и сокращение затрат при ее эксплуатации за счет упрощения конструкции, уменьшения числа быстроизнашивающихся в запыленной среде деталей и, как следствие, - трудозатрат на их замену, исключения необходимости чистки дозирующего вала, виброщетки и питающего бункера при одновременном повышении качества готового материала за счет исключения возможности попадания на его поверхность укрупненных частиц порошка.

Кроме того, эксплуатация установки возможна как при горизонтальном, так и при наклонном расположении полотна материала, что расширяет сферу применения и технологические возможности установки.

Указанный положительный результат достигается тем, что в установке для нанесения порошка на полотно материала, содержащей питающий бункер, цилиндрический дозирующий вал, расположенный на опорах вращения под питающим бункером и контактирующий с ним, и чистящую щетку, закрепленную на опорах вращения, при этом питающий бункер снабжен уплотнительным устройством, расположенным на выходе дозирующего вала из зоны контакта с питающим бункером, согласно изобретению питающий бункер установлен со смещением по горизонтали по отношению к вертикальной оси поперечного сечения дозирующего вала, а уплотнительное устройство выполнено в виде упругой пластины, расположенной по касательной к находящемуся внутри бункера участку контура поперечного сечения дозирующего вала, и снабжено механизмом для прижатия упругой пластины к поверхности дозирующего вала, при этом указанный вал имеет гладкую поверхность с углублениями, равномерно расположенными по этой поверхности, а чистящая щетка расположена по отношению к дозирующему валу со стороны его выхода из зоны контакта с питающим бункером и установлена так, что между поверхностями чистящей щетки и дозирующего вала обеспечен воздушный зазор от 0,1 мм до 1 мм, при этом угловая скорость вращения чистящей щетки больше угловой скорости вращения дозирующего вала в 5...10 раз.

При этом в предлагаемой установке механизм прижатия упругой пластины к поверхности дозирующего вала выполнен в виде винтовой пары, а углубления на поверхности дозирующего вала выполнены в виде винтовых канавок правой и левой нарезки.

Авторами настоящего изобретения было установлено, что при расположении бункера без смещения по горизонтали по отношению к вертикальной оси поперечного сечения дозирующего вала находящийся внутри этого бункера порошок подвергают внутреннему сжатию (в зоне выхода дозирующего вала из контакта с бункером) сдвигающими силами, действующими при вращении дозирующего вала в среде порошка. Это является причиной спрессовки порошка в более крупные частицы и его залипания на стенке бункера, расположенной в зоне выхода дозирующего вала из контакта с бункером и на рабочей поверхности этого вала. Чтобы ликвидировать спрессовку порошка, предложено установить бункер не соосно с дозирующим валом, а со смещением по горизонтали по отношению к вертикальной оси поперечного сечения дозирующего вала в сторону, противоположную направлению вращения этого вала.

Как показывают проведенные авторами изобретения эксперименты, в этом случае сдвигающие силы, действующие при вращении дозирующего вала в среде порошка, не спрессовывают, а, наоборот, разрыхляют порошок, способствуя беспрепятственному его доступу из полости бункера к поверхности дозирующего вала и исключая возможность образования укрупненных частиц порошка и залипания их на поверхностях дозирующего вала и бункера.

В процессе экспериментов авторами также было установлено, что для транспортировки порошка из полости бункера через уплотнительные устройства этого бункера к зоне распыления над полотном материала вполне достаточно на поверхности вала выполнить небольшие углубления, сопоставимые по размерам поперечного сечения с размерами частиц порошка (всего в 2...3 раза превышающими размеры указанных частиц) и равномерно расположенные по поверхности вала. При этом количество наносимого порошка может в широких пределах регулироваться частотой вращения дозирующего вала.

При таком исполнении дозирующего вала порошок, попадая в углубления поверхности этого вала внутри бункера, при прохождении вместе с валом через уплотнительное устройство, расположенное на выходе вала из зоны контакта с бункером, остается в углублениях поверхности дозирующего вала и транспортируется в процессе вращения этого вала в зону рассеивания над полотном материала.

Авторами изобретения предложено применять в установке для нанесения порошка на полотно материала дозирующий вал с гладкой рабочей поверхностью, на которой выполнены углубления, равномерно распределенные по всей этой поверхности.

Эксперименты, проведенные авторами на опытном образце установки, выполненной согласно изобретению, показывают, что форма и размеры поперечного сечения углублений на поверхности дозирующего вала должны выбираться с учетом свойств (марка материала, размеры и форма частиц) конкретного порошка, применяемого для нанесения на поверхность полотна. Например, в случае применения установки для нанесения декоративного порошка с размером частиц ˜0,5 мм (полиэтилентерефталат) углубления на дозирующем валу должны иметь глубину ˜0,5 мм и ширину ˜1 мм.

Наилучшим образом захватывают, транспортируют порошок, а затем легко очищаются от него углубления, выполненные в виде винтовых канавок правой и левой нарезки, равномерно распределенных по контуру поперечного сечения дозирующего вала и имеющих угол наклона (по отношению к горизонтальным прямолинейным образующим цилиндрической поверхности) 45...75°. Поверхность дозирующего вала при таком исполнении канавок оказывается покрытой регулярно расположенными углублениями, а гладкие участки этой поверхности по форме приближаются к ромбам, вытянутым в направлении вращения вала.

Углубления могут быть выполнены не на всей поверхности дозирующего вала, а только на том ее участке, который располагается непосредственно над полотном материала, на который наносится порошок. В этом случае уменьшаются расход порошка из питающего бункера и частота его дозаправки, а также снижается запыленность воздушного пространства, окружающего установку. С этих позиций целесообразно углублениями снабжать только рабочую часть поверхности дозирующего вала, расположенную непосредственно над полотном материала. Остальные части поверхности этого вала (выходящие за пределы полотна материала) можно оставлять гладкими.

В процессе экспериментов авторами была выявлена проблема, связанная со сложностью очистки гладких участков поверхности дозирующего вала от излишних частиц порошка, которые, как оказалось, склонны прилипать к этой поверхности вследствие действия межмолекулярных сил притяжения при наличии высокой степени чистоты поверхностей дозирующего вала и плоских частиц порошка. Обычно используемый для очистки наносящих валов ракель, выполненный в виде гибкой пластины, ориентированной контактной кромкой в направлении вращения дозирующего вала, т.е. по касательной к участку контура поперечного сечения этого вала, расположенному за пределами бункера, не очищает блестки с гладкой поверхности дозирующего вала, а наоборот, покрывает эту поверхность ровным слоем блесток. Этот эффект обусловлен наличием (при таком исполнении ракеля) ярко выраженного клинового пространства внутри бункера между поверхностью гибкой ракельной пластины и цилиндрической поверхностью дозирующего вала. В этот клиновой зазор вращающийся дозирующий вал вовлекает своими канавками слой блесток, которые, благодаря клиновому эффекту, отжимают гибкую ракельную пластину о поверхности вала и за пределы бункера протягиваются блестки, размещенные не только в канавках, но и на гладких участках рабочей поверхности дозирующего вала.

Проведенные авторами изобретения опыты с применением различных вариантов конструкций уплотнительных устройств, расположенных на выходе дозирующего вала из зоны контакта с бункером, показывают, что наиболее качественно функции уплотнения внутренней полости питающего бункера и, одновременно, очистки гладких участков поверхности дозирующего вала выполняет уплотнительное устройство в виде упругой пластины, установленной по касательной к находящемуся внутри питающего бункера участку контура поперечного сечения дозирующего вала и снабженной механизмом (например, в виде винтовой пары) для прижатия этой пластины к поверхности дозирующего вала. Поскольку контакт такой упругой пластины с поверхностью дозирующего вала не может быть нарушен (пластина прижимается к валу вышеупомянутым механизмом), гладкие участки поверхности дозирующего вала контактной кромкой пластины освобождаются от порошка начисто, а блестки после выхода дозирующего вала из зоны контакта с бункером остаются только в углублениях (винтовых канавках), выполненных на рабочей части поверхности дозирующего вала.

При проведении опытных работ было также установлено, что блестки, размещенные в углублениях дозирующего вала, в отличие от блесток, попавших на гладкие участки поверхности этого вала не прилипают к поверхностям углублений и при малейшем внешнем воздействии (например, вибрации, действии гравитационных сил либо воздушных потоков) легко вылетают из углублений и рассеиваются в окружающем дозирующий вал воздушном пространстве.

Поэтому в предлагаемой установке используют цилиндрическую чистящую щетку, расположенную по отношению к дозирующему валу со стороны его выхода из зоны контакта с бункером и установленную приближенно к горизонтальной оси поперечного сечения указанного вала так, что между поверхностями чистящей щетки и дозирующего вала обеспечен воздушный зазор. При этом угловая скорость вращения чистящей щетки значительно больше угловой скорости вращения дозирующего вала.

Экспериментально установлено, что чистящая щетка наиболее эффективно работает, когда ее угловая скорость превышает угловую скорость дозирующего вала от 5 до 10 раз.

Заявляемая установка для нанесения порошка на полотно материала может успешно эксплуатироваться при применении различных по составу и структуре порошков, например гранулированных с размером частиц до 0,5 мм (графит, фторопласт и полиэтилен).

Предлагаемая установка для нанесения порошка на полотно материала может эксплуатироваться не только при горизонтальном, но и наклонном расположении полотна.

Конструкция предлагаемой установки для нанесения порошка на полотно материала и принцип ее работы поясняются чертежами.

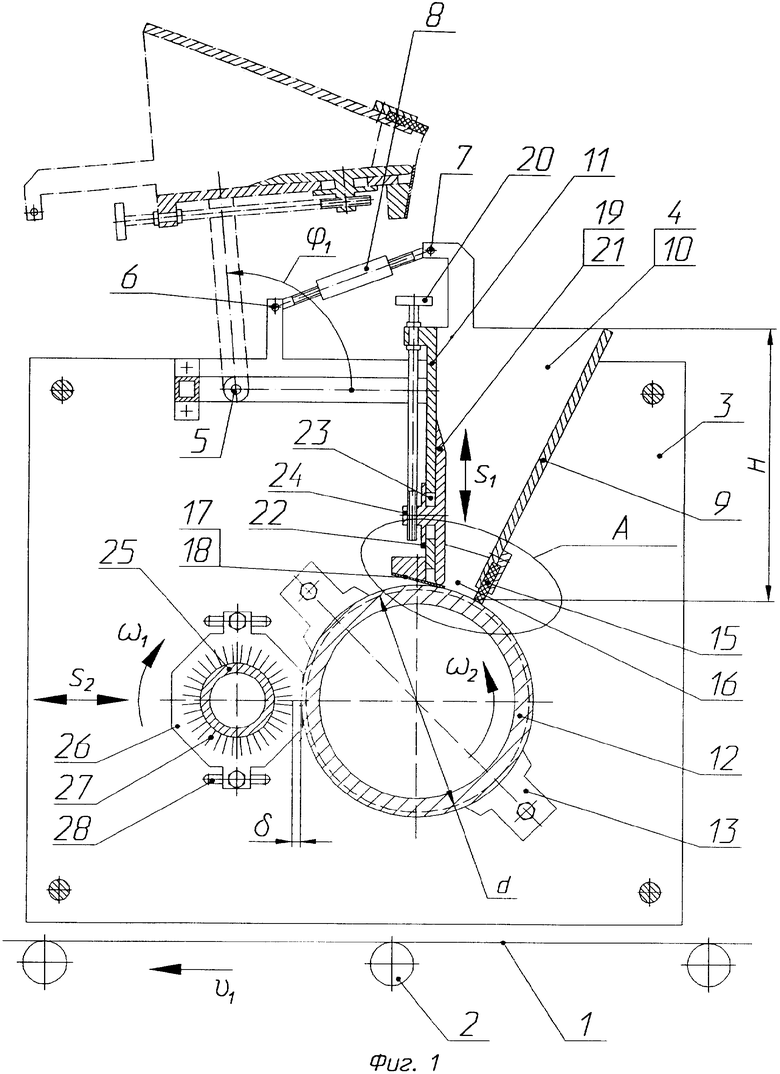

На фиг.1 представлена принципиальная схема предлагаемой установки.

На фиг.2 и фиг.3 показаны в увеличенном масштабе зоны контакта бункера с дозирующим валом (узел «А» на фиг.1) в предлагаемой установке и установке-прототипе соответственно.

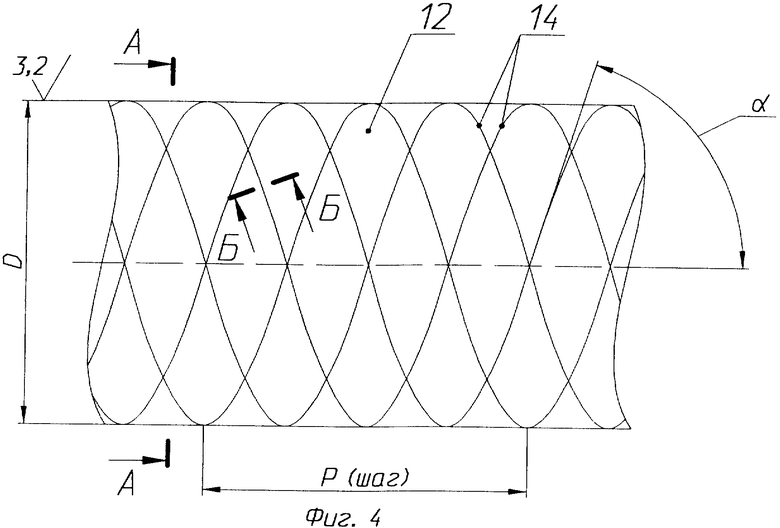

На фиг.4 показан фрагмент поверхности дозирующего вала с углублениями, выполненными в виде винтовых канавок.

На фиг.5 приведено сечение дозирующего вала по А-А (см. фиг.4).

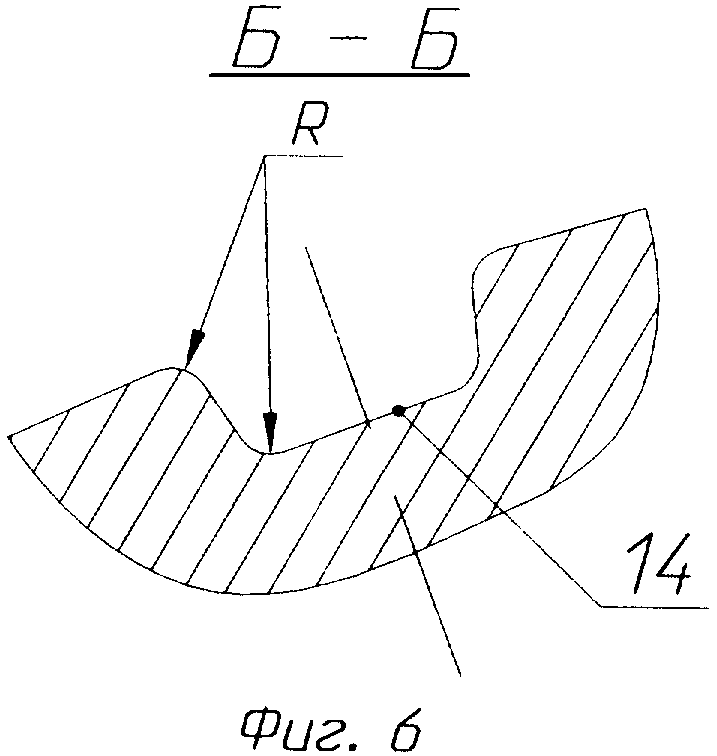

На фиг.6 показано в увеличенном масштабе сечение винтовой канавки дозирующего вала по Б-Б (см. фиг.4).

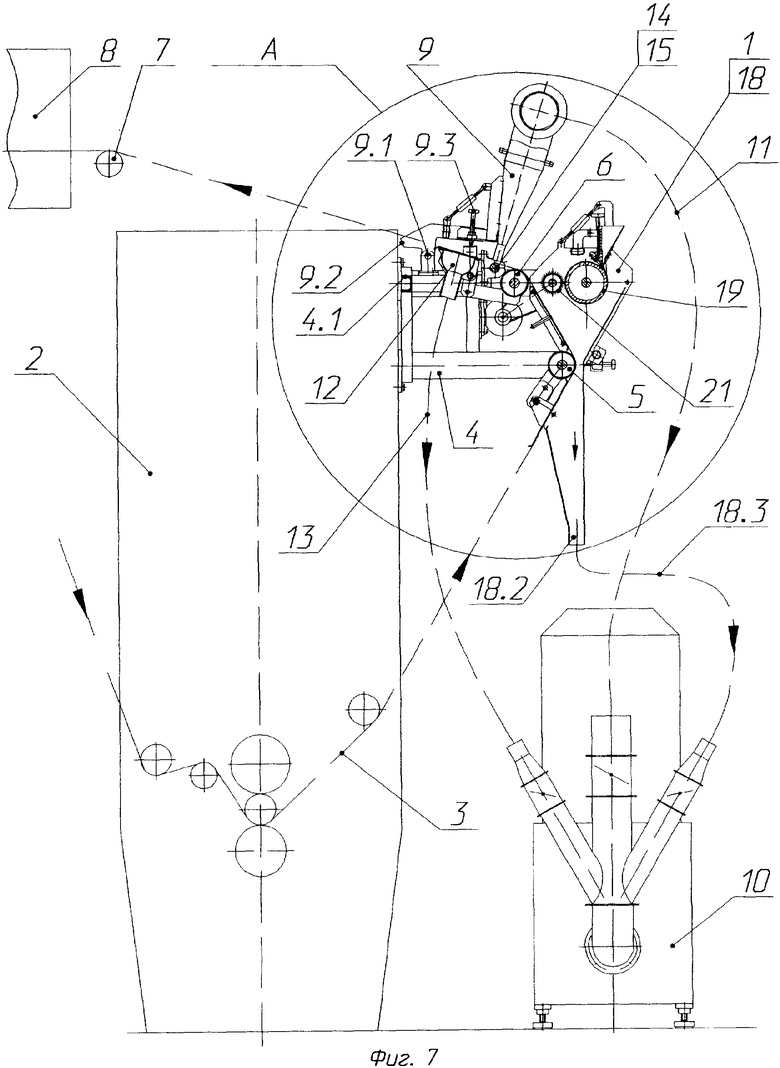

На фиг.7 представлена принципиальная схема фрагмента обоепечатной машины в продольно-вертикальном разрезе с установкой для нанесения порошка, работающей с наклонным полотном.

На фиг.8 показана в увеличенном масштабе установка для нанесения порошка (узел «А» на фиг.7).

На фиг.9 показан вид по стрелке «А» (см. фиг.8) установки (со стороны зоны обслуживания).

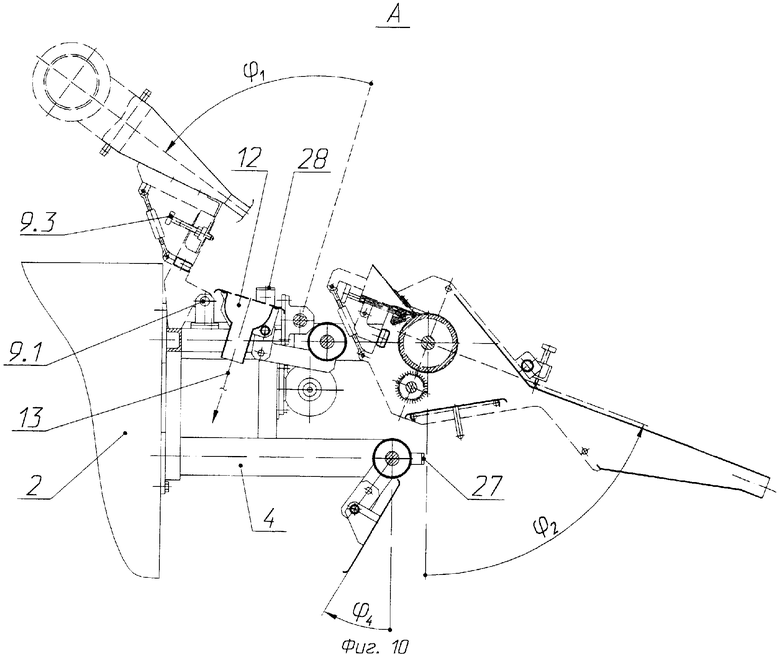

На фиг.10 изображена установка, показанная на фиг.8, с приемным раструбом и корпусом, переведенными в нерабочее положение для обслуживания.

На фиг.11 показана в увеличенном масштабе зона контакта бункера с дозирующим валом (узел «В» на фиг.8).

На фиг.12 показана зона контакта дозирующего вала с бункером при установке бункера в нерабочее положение для удаления из его полости порошка.

Предлагаемая установка (см. фиг.1) размещена над горизонтальным полотном 1, движущимся по проводящим валам 2 в направлении, указанном на фиг.1 стрелкой V1. Установка имеет жесткий корпус 3, на котором закреплен бункер 4. Крепление бункера 4 к корпусу 3 может быть выполнено, например, посредством шарниров 5, 6 и 7 и винтовой стяжки 8, дающих возможность переводить бункер 4 в нерабочее положение для обслуживания и ремонта на угол ϕ1, как показано на фиг.1 штрихпунктирными линиями). При этом, как и в установке-прототипе, из бункера предварительно должен быть удален порошок.

Бункер 4 представляет собой прямоугольную в плане, открытую сверху и сужающуюся книзу полую емкость для размещения порошка с жесткими передней 9, двумя боковыми 10 и задней 11 стенками, имеющую в нижней части щелевидное отверстие прямоугольной формы. Объем бункера выбирается в зависимости от установленной технологическим регламентом (для конкретного вида полотна и величины наноса на него порошка) нормы единовременной загрузки установки этим порошком. Конструктивно этот объем реализуется соответствующим выбором высоты Н (см. фиг.1) стенок 9, 10 и 11 бункера 4.

Под бункером 4 установлен контактирующий с ним дозирующий вал 12, закрепленный на опорах вращения 13 (подшипниковых узлах корпуса 4). Этот вал 12, изготовленный, например, из стальной трубы (как показано на фиг.1 и фиг.5), имеет гладкую цилиндрическую поверхность, на которой выполнены углубления 14 (контур внутреннего диаметра d этих углублений показан на фиг.1 и фиг.5 штриховыми линиями), расположенные равномерно по всей поверхности дозирующего вала. При исполнении углублений в виде винтовых канавок поверхность дозирующего вала 12 оказывается разбитой на гладкие участки ромбовидной формы, как видно из фиг.4. При этом ромбы вытянуты в направлении вращения вала, что способствует лучшему удалению из канавок порошка при очистке этого вала чистящей щеткой. Форма поперечного сечения канавок может быть различной (круглая, треугольная, прямоугольная, трапецеидальная), но при этом важно, чтобы все острые кромки канавок были скруглены (как показано на фиг.6), во избежание задержания порошка в углах канавок и ускоренного износа уплотнительных устройств бункера 4. Равномерность распределения канавок по поверхности дозирующего вала 12 обеспечивается, если в любом поперечном сечении этого вала парные профили канавок правой и левой нарезки распределены равномерно по контуру сечения, как показано на фиг.5. Вытянутость ромбообразных участков гладкой поверхности дозирующего вала 12 в направлении его вращения достигается правильным выбором угла наклона α (см. фиг.4) винтовых канавок по отношению к прямолинейным горизонтальным образующим поверхности указанного вала. Этот угол α определяется шагом Р нарезки канавок и диаметром D вала и может быть вычислен по формуле:

Например, для используемого авторами в реальной конструкции установки для нанесения блесток на полотно обоев вала, имеющего параметры: D=130 мм, Р=130 мм, угол наклона α винтовых канавок составляет α=72,3°.

При применении вышеописанного варианта конструкции наносящей поверхности дозирующего вала его изготовление является простым процессом, который реализуется на одном рабочем месте - токарно-винторезном станке. При этом требуемая чистота гладких участков поверхности дозирующего вала (Ra=3,2 мкм) достигается обработкой чистовым резцом, а канавки формируются заточенным под выбранный профиль поперечного сечения этих канавок резьбовым резцом. Все это существенно повышает технологичность изготовления предлагаемой установки.

В описываемой установке бункер 4 установлен со смещением по горизонтали по отношению к вертикальной оси поперечного сечения дозирующего вала 12, благодаря чему устранены свойственные установке-прототипу и негативно влияющие на ее производительность и качество выпускаемой продукции явления спрессовки порошка в бункере и засорения дозирующего вала.

Контакт дозирующего вала 12 с бункером 4 осуществляется через уплотнительные устройства 15, 16 и 17, установленные по контуру щелевидного отверстия в нижней части бункера 4 и определяющие границы зоны контакта дозирующего вала с бункером. Эти уплотнительные устройства обеспечивают невозможность самопроизвольного просыпания порошка, находящегося внутри бункера, за пределы зоны контакта с дозирующим валом.

Первое по ходу вращения дозирующего вала 12 уплотнительное устройство 15 (расположенное на входе дозирующего вала в зону контакта с бункером 4) может быть выполнено, например, в виде войлочной или фетровой пластины, закрепленной на передней стенке 9 бункера 4 и упирающейся торцом в поверхность дозирующего вала 12 вдоль ее образующей (параллельно оси вращения этого вала). Два уплотнительных устройства 16 закреплены на боковых стенках 10 бункера 4 перпендикулярно оси вращения дозирующего вала 12 (вертикально) и контактируют дугообразными торцовыми поверхностями с круговыми контурами поперечных сечений этого вала, расположенными под боковыми стенками 10 бункера 4. Эти уплотнительные устройства 16 также могут быть выполнены из войлока, фетра, ворсонита, либо других мягких материалов, не образующих задиров при трении на поверхности дозирующего вала 12.

Уплотнительное устройство 17, расположенное на выходе дозирующего вала 12 из зоны контракта с бункером 4, является наиболее ответственным узлом, так как оно не только препятствует просыпанию порошка из бункера 4 за пределы его зоны контакта с дозирующим валом 12, но и обеспечивает полную очистку от порошка гладких участков поверхности этого вала и расположение порошка только в углублениях 14. Это уплотнительное устройство 17 выполнено в виде упругой прямоугольной пластины 18, установленной длинными сторонами вдоль задней стенки 11 бункера 4 (параллельно оси вращения дозирующего вала 12) так, что одна из длинных сторон этой пластины 18 неподвижно закреплена по всей длине задней стенки 11, а вторая длинная сторона консольно выступает относительно этой стенки 11 внутрь бункера 4 и имеет возможность перемещения по направлению к поверхности дозирующего вала 12 в пределах упругих свойств материала пластины. При этом плоскость пластины 18 расположена по касательной к участку контура поперечного сечения дозирующего вала 12, находящемуся внутри бункера 4, а кромка консольной части указанной пластины контактирует с поверхностью дозирующего вала 12 вдоль ее прямолинейной образующей.

Кроме того, уплотнительное устройство 12 снабжено механизмом для прижатия упругой пластины 18 к поверхности дозирующего вала 12. Этот механизм может быть выполнен, например, в виде винтовой пары, установленной на задней стенке 11 бункера 4. В этом случае один из элементов этой пары, например гайка 19 (см. фиг.1), установлен с возможностью поступательного перемещения S1 вдоль задней стенки 11 бункера 4 в направлении, перпендикулярном образующим поверхности дозирующего вала 12, а второй элемент (винт 20) закреплен неподвижно, с возможностью вращения вокруг ориентированной вдоль направления вышеуказанного перемещения оси резьбы.

В этом механизме гайка 19 выполнена в виде прямоугольной пластины 21, вплотную прижатой одной из плоскостей к обращенной внутрь бункера 4 плоскости его задней стенки 11. Такое прижатие может быть обеспечено, например, размещением направляющих элементов 22 пластины 21 в направляющих пазах 23, выполненных в задней стенке 11 бункера 4. Резьбовая часть 24 гайки 19 в этом случае через направляющие пазы 23 может быть выведена наружу бункера 4 для соединения с резьбовой частью винта 20. Тем самым создаются условия для безупречной работы винтовой пары в среде, свободной от порошка. Для обеспечения поступательности перемещения гайки 19 (устранения возможности перекоса пластины 21) на ней целесообразно выполнять две резьбовые части 24, располагающиеся вблизи боковых стенок 10 бункера 4. Соответственно, на задней стенке 11 бункера 4 необходимо установить два винта 20.

Пластина 21 в направлении оси вращения дозирующего вала 12 расположена по всей длине обращенной внутрь бункера 4 плоскости его задней стенки 11. Нижней частью эта пластина 21 входит в контакт с поверхностью консольной части расположенной под ней упругой пластины 18 уплотнительного устройства 17. Для обеспечения качественного (центрированного и беззазорного) контакта между пластинами 21 и 18 нижняя часть пластины 21 выполнена со округлением кромок. Верхняя часть пластины 21 имеет срез под острым (около 20°) углом для уменьшения сил сопротивления, действующих при перемещении этой пластины внутри бункера 4 в среде порошка.

Рассматриваемая установка содержит также чистящую щетку 25, закрепленную на опорах вращения 26 (подшипниковых узлах) корпуса 3 установки. Эта щетка 25 имеет цилиндрическую поверхность с ворсистым (например, меховым) покрытием 27, расположена по отношению к дозирующему валу 12 со стороны его выхода из зоны контакта с бункером 4 и установлена так, что между поверхностями щетки 25 и дозирующего вала 12 обеспечен воздушный зазор δ (см. фиг.1), по возможности, минимальный (δ=0,5...1 мм). Для регулировки этого зазора δ опоры вращения 26 закреплены к корпусу 3 установки с возможностью перемещения в направлении (показано стрелкой S2 на фиг.1) к оси вращения дозирующего вала 12, например, по направляющим пазам 28, выполненным в корпусе 3.

Направления вращения чистящей щетки 25 (показано стрелкой ω1 на фиг.1) и дозирующего вала 12 противоположны, а угловая скорость ω1 вращения чистящей щетки 25 значительно больше угловой скорости ω2 вращения дозирующего вала 12 (ω1>>ω2, ω1/ω2 5...10).

Дозирующий вал 12 и чистящая щетка 25 снабжены приводами вращения (например, электрическими), которые на фиг.1 условно не показаны. При этом привод вращения дозирующего вала 12 снабжен системой (например, электрической, механической или той и другой одновременно) для оперативного (автоматического и ручного) регулирования частоты вращения этого вала в зависимости от скорости движения полотна 1 и требуемого технологическим процессом количества порошка, которое необходимо нанести на это полотно.

Описанная установка работает следующим образом:

Перед началом работы установки в полость ее бункера 4 (см. фиг.1) через открытую его верхнюю часть засыпают нормированное технологическим регламентом количество порошка. Порошок, помещенный в бункер 4, не может высыпаться из него наружу, так как под бункером 4 размещается контактирующий с ним дозирующий вал 12, а замкнутый прямоугольный контур зоны контакта бункера 4 с указанным валом 12 герметизирован уплотнительными устройствами 15, 16 и 17. Под действием собственного веса этот порошок через щелевидное отверстие прямоугольной формы в нижней части бункера 4 попадает на поверхность дозирующего вала 12, расположенную в зоне его контакта с бункером 4, заполняя также и углубления 14, выполненные на этом участке поверхности вала 12.

Затем производят настройку привода дозирующего вала 12 на нужную частоту вращения этого вала, в зависимости от установленной технологическим регламентом величины наноса порошка на полотно 1 производимого материала. После этого запускают установку в работу путем включения приводов перемещения полотна 1, вращения дозирующего вала 12 и чистящей щетки 25.

При вращении дозирующего вала 12 силы трения, действующие между порошком и участком поверхности этого вала, находящимся в зоне контракта с бункером 4, создают в прилегающем к этому участку поверхности слое порошка, находящегося внутри бункера 4, сдвигающие напряжения. Эти напряжения максимальны вблизи поверхности дозирующего вала 12 и равномерно затухают по мере удаления от этой поверхности вглубь порошка, как показано на фиг.2.

В рассматриваемой установке векторы этих напряжений во всей зоне контакта дозирующего вала с бункером, полностью расположенной по одну стороны от вертикальной оси поперечного сечения дозирующего вала (см. фиг.2), направлены под положительным углом α+ к горизонту. Следовательно, вертикальные составляющие τв этих напряжений направлены вверх и приподнимают частицы порошка над поверхностью дозирующего вала, т.е. разрыхляют порошок. В разрыхленном состоянии порошок текуч и свободно поступает из полости бункера к поверхности дозирующего вала.

Как видно из фиг.3, при работе устройства-прототипа наблюдается другая картина. Здесь зона контакта дозирующего вала с бункером распространяется на обе стороны от вертикальной оси поперечного сечения дозирующего вала. При этом в той части указанной зоны, которая располагается со стороны входа дозирующего вала в полость бункера, происходят такие же процессы сдвига и разрыхления порошка, как и в вышеописанной предлагаемой установке. В той же части зоны контакта дозирующего вала с бункером, которая расположена со стороны выхода указанного вала из полости бункера, картина напряжений, действующих в пограничных с поверхностью дозирующего вала слоях порошка, иная. Векторы τп (см. фиг.3) этих напряжений направлены под отрицательным углом α- к горизонту, а их вертикальные τп в и горизонтальные τп г составляющие направлены соответственно вниз (к поверхности дозирующего вала) и в сторону стенки бункера, расположенной на выходе этого вала из полости бункера. Эти напряжения заставляют находящийся в полости бункера порошок прижиматься к вышеуказанным валу и стенке и двигаться в клиновой зазор, имеющийся между ними в бункере установки-прототипа. В этом клиновом зазоре порошок спрессовывается, образуя укрупненные частицы. Попадая после выхода из бункера на полотно, эти частицы становятся причиной выпуска бракованной продукции, а задерживаясь внутри игольчатого покрытия дозирующего вала, - засоряют этот вал, что приводит к необходимости его принудительной чистки с прекращением работы установки.

Исходя из вышесказанного размещение бункера со смещением по горизонтали по отношению к вертикальной оси поперечного сечения дозирующего вала позволяет существенно улучшить технологический процесс нанесения порошка на полотно материала.

В процессе вращения дозирующего вала 12 (см. фиг.1) его углубления, ранее находившиеся внутри бункера 4, перемещаются наружу (за пределы бункера), проходя при этом через уплотнительное устройство 17, расположенное на выходе дозирующего вала 12 из зоны контакта с бункером 4. Это уплотнительное устройство 17 очищает (консольной кромкой упругой пластины 18) гладкие участки поверхности дозирующего вала 12 от порошка и, таким образом, за пределами бункера 4 порошок находится только в углублениях 14 дозирующего вала 12. При дальнейшем вращении дозирующего вала 12 его углубления 14, заполненные порошком, попадают в зазор δ (см. фиг.1), имеющийся между поверхностями дозирующего вала 12 и чистящей щетки 25. В этом зазоре и под ним чистящая щетка 25, вращающаяся с угловой скоростью ω1, значительно большей, чем угловая скорость ω2 вращения дозирующего вала 12, создает турбулентный воздушный поток, который воздействует на находящиеся в углублениях дозирующего вала 12 частицы порошка, выдувает их из указанных углублений и равномерно рассеивает в воздушном пространстве, находящемся под чистящей щеткой 25 (над движущимся полотном 1).

На удалении приблизительно 100...200 мм от чистящей щетки 25 возбужденное ею турбулентное движение воздушного потока затухает, и порошок, равномерно распределенный в воздушном пространстве под чистящей щеткой 25, под действием гравитационных сил опадает вниз, на движущееся полотно 1.

В процессе работы установки количество порошка в бункере 4 периодически пополняют, досыпая его через открытую верхнюю часть этого бункера.

Таким образом, полотно 1 оказывается покрытым равномерным по его длине и ширине слоем порошка, что и является конечной технологической задачей описанной установки.

Предлагаемая установка может эксплуатироваться не только при горизонтальном, но и при наклонном (по отношению к горизонту) расположении указанного полотна. Для работы с наклонным полотном в конструкции установки должны быть предусмотрены дополнительные элементы. Однако при этом, дополнительно к вышеперечисленным положительным результатам, достигается возможность полного исключения загрязнения порошком окружающей установку воздушной среды, а также максимального приближения установки к расположенным перед ней (по ходу движения полотна) технологическим установкам, выполняющим на полотне операции, предшествующие нанесению порошка (например, нанесение жидкого связующего или краски, к которым потом должны прилипнуть частицы наносимого порошка). В частности, фактор возможности максимального приближения предлагаемой установки к предыдущей технологической установке, выполняющей подготовку поверхности полотна к нанесению на нее порошка, весьма важен, например, для реализации технологии производства обоев с блестками. Эта технология предусматривает перед нанесением порошка обработку бумажного полотна жидким составом (связующие различных марок, либо пенокраска). Причем очень важно, чтобы указанное покрытие при переходе полотна бумаги к установке для нанесения порошка не подсохло и не потеряло адгезирующие свойства, определяющие прочность сцепления порошка с полотном. Для этого требуется, чтобы время и путь прохода полотна бумаги от одной технологической установки к другой были минимальными.

Кроме того, в обойном производстве нанесение красок и других жидких материалов на бумажное полотно осуществляют, как правило, на печатных секциях (установках), из которых бумажное полотно выходит под углом, равным, как минимум, 45° к горизонту. Исходя из этого, при производстве обоев целесообразно применять установки для нанесения порошка, работающие с наклонно расположенным полотном бумаги. Конструкция, разработанная авторами настоящего изобретения действующей установки, успешно и безотказно эксплуатируется в составе шести обоепечатных машин на ОАО «Гомельобои», представлена на фиг.7 - фиг.12.

Заявляемая установка 1 (см. фиг.7, фиг.8 и фиг.9) расположена непосредственно после печатной секции 2, наносящей на полотно 3 бумаги (далее - «полотно») пенокраску, и установлена на дополнительном каркасе 4, который может быть закреплен к печатной секции 2 (как показано на фиг.7), либо к другим несущим нагрузки элементам обоепечатной машины.

Полотно 3 выходит из печатной секции 2 под углом 60° к горизонту, причем влажная пенокраска находится на обращенной вниз поверхности полотна. При прохождении через установку 1 для нанесения блесток полотно 3 дважды меняет угол наклона к горизонту, контактируя свободной от пенокраски (тыльной) стороной с двумя бумагопроводящими валами 5 и 6, установленными на каркасе 4. После прохождения первого бумагопроводящего вала 5 полотно 3 изменяет угол своего наклона на 60°, устанавливается под углом 60° к горизонту при этом поверхность полотна с влажной пенокраской оказывается обращенной вверх. После прохождения второго бумагопроводящего вала 6 полотно 3 устанавливается под углом около 16° к горизонту и направляется на бумагопроводящий вал 7, установленный на входе в тоннель 8, предназначенный для сушки и вспенивания пенокраски.

Нанесение блесток на содержащую влажную пенокраску поверхность полотна 3 установка 1 осуществляет на участке этого полотна, расположенном между бумагопроводящими валами 5 и 6. Для удаления с полотна 3 блесток, не прилипших к влажной пенокраске, непосредственно за бумагопроводящим валом 6 (по ходу движения полотна) установлен приемный раструб 9 устройства 10 отсоса блесток, размещенного в стороне от продольной оси обепечатной машины, содержащего всасывающий вентилятор с электроприводом и соединенного с раструбом 9 гибким воздуховодом 11.

В качестве устройства отсоса блесток могут быть использованы различные, широко применяемые на промышленных предприятиях, установки для отсоса пыли и мелкой стружки, например, серийно выпускаемый заводом шлифовальных станков, г.Дербент, агрегат ПА2-12 МА, описанный в заводском руководстве по его эксплуатации ПА2-12 МА.00.000 РЭ и Строительном каталоге СК-8 (Инженерное оборудование зданий и сооружений, раздел 81. Агрегаты пылеулавливающие, с.3. М.: ВНИИНТПИ, 1990).

Раструб 9 установлен на каркасе 4 с возможностью перевода в нерабочее положение, показанное на фиг.10 штрихпунктирными линиями (например, для заправки полотна 3), поворотом на угол ϕ1 (см. фиг.10) вокруг шарниров 9.1 с последующим опиранием упорами 9.2 в балку 4.1 каркаса 4. В рабочем положении (показано на фиг.7 непрерывными линиями) раструб 9 установлен на регулируемом винтом 9.3 расстоянии (около 10 мм) от поверхности полотна 3 и всасываемым потоком воздуха способен притянуть к себе вышеуказанное полотно, повредив при этом рисунок, нанесенный на печатной секции 2 влажной пенокраской. Поэтому под раструбом 7 с тыльной стороны полотна 3 установлен препятствующий притяжению полотна 3 раструбом 9 пневмоприсос 12, соединенный с устройством 10 отсоса блесток гибким воздуховодом 13. Пневмоприсос закреплен на каркасе 4 с возможностью подстройки под траекторию движения полотна 3.

Установлено, что блестки, попавшие на полотно бумаги, даже не имеющей на поверхности влажной пенокраски, в результате действия электростатических сил прикрепляются к полотну настолько прочно, что снятие их с поверхности полотна потоком воздуха (даже очень сильным) невозможно. Наряду с этим, малейшая по амплитуде (порядка 0,5...1 мм) вибрация полотна с частотой порядка 20...30 Гц в направлении, перпендикулярном его поверхности, приводит к эффекту подпрыгивания блесток на полотне и при этом они легко отсасываются потоком воздуха. Учитывая эти обстоятельства, в описываемую конструкцию введен контактирующий с полотном 3 вал-вибратор 14 (см. фиг.7), установленный с тыльной стороны полотна 3 перед раструбом 9 и пневмоприсосом 12 (по ходу движения полотна). Вибрацию полотну 3 этот вал 14 придает вследствие наличия на его цилиндрической поверхности лысок 14.1 (см. фиг.9), например двух, расположенных симметрично по контуру поперечного сечения вала 14.

Вал-вибратор 14 (см. фиг.7) установлен на опорах вращения 15 (подшипниковых узлах) каркаса 4 и снабжен отдельным электроприводом 16 (см. также фиг.9) с ременной передачей 17 (клиновой либо зубчатый ремень со шкивами).

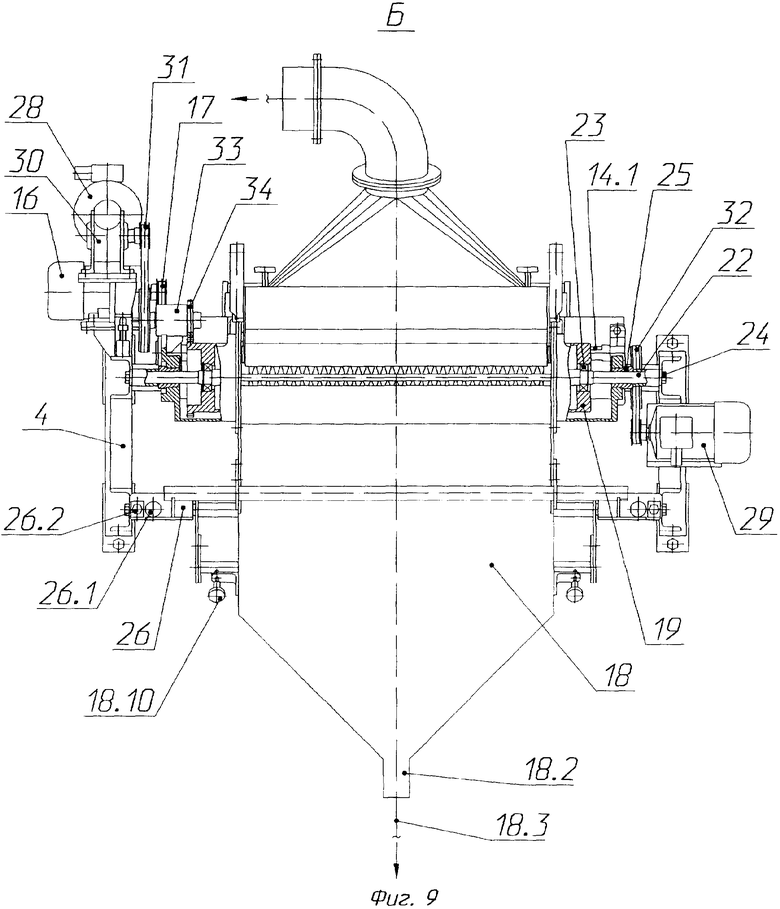

Компоновка заявляемой установки для нанесения блесток в описываемом варианте существенно отличается от ранее рассмотренной конструкции, изображенной на фиг.1. Главной отличительной особенностью этого варианта компоновки является то, что корпус 18 (см. фиг.8) установки одновременно является воздуховодом, через который устройство 10 отсоса блесток просасывает воздух. Все основные узлы установки 1 (дозирующий вал 19, питающий бункер 20 и чистящая щетка 21), а также воспринимающий блестки участок полотна 3 бумаги полностью или частично (бункер) размещены внутри указанного корпуса-воздуховода 18.

Корпус-воздуховод 18 (см. фиг.8) имеет вертикальное расположение, предопределяющее движение воздуха в нем сверху вниз, и открыт сверху для выхода полотна и свободного всасывания воздуха из окружающей атмосферы. Кроме того, сверху имеется возможность визуального наблюдения за поверхностью дозирующего вала 19 непосредственно после выхода этой поверхности из зоны контракта с бункером 20. При этом по характеру распределения блесток на указанной поверхности можно оценить качество работы и определить неисправности элементов уплотнительного устройства («встречного ракеля»), установленного на выходе дозирующего вала из бункера.

Средняя часть корпуса-воздуховода 18 герметизирована, а в нижней его части выполнены щелевидное отверстие 18.1 для входа полотна 3 бумаги и выходной коллектор 18.2 для подключения гибкого воздуховода 18.3, соединяющего полость корпуса-воздуховода 18 с устройством 10 для отсоса блесток.

Корпус-воздуховод 18 в средней части содержит герметично соединенные между собой переднюю 18.4 (со стороны зоны обслуживания) и две боковые 18.5 стенки, а также съемный щиток 18.6, снабженный ручками 18.7, и наклонный склиз 18.8. Щиток 18.4 и склиз 18.8 установлены по отношению к боковым стенкам 18.5 корпуса 18 негерметично, т.е. с некоторыми зазорами, через которые происходит подсос воздуха извне внутрь воздуховода 18. Однако это не мешает работе системы 10 отсоса блесток, так как указанные зазоры минимальны ˜1 мм, а наличие воздушного потока в этих зазорах, направленного внутрь воздуховода 18, исключает возможность вылетания блесток за пределы этого воздуховода.

Щиток 18.6 установлен между бумагопроводящими валами 5 и 6 на поперечных стяжках 18.9, соединяющих боковые стенки 18.5 корпуса 18. Склиз 18.8 закреплен на неподвижной горизонтальной оси 5.1 бумагопроводящего вала 5 (см. фиг.8) с возможностью поворота на необходимый угол ϕ4, см. фиг.10) вокруг этой оси. Этот поворот нужен для подстройки склиза 18.8 под траекторию полотна 3 бумаги. В нужном положении склиз 18.8 фиксируется парой упорных винтов 18.10 (см. фиг.9), закрепленных на воздуховоде 18.

Такая компоновка заявляемой установки полностью исключает возможность вылетания блесток за ее пределы, т.е. в полной мере обеспечивает соблюдение санитарно-гигиенических норм в рабочей зоне обоепечатной машины.

Отличительной особенностью установки 1, показанной на фиг.7 и фиг.8, является также то, что ее дозирующий вал 19 не закреплен к корпусу 18 (см. фиг.9), а установлен на неподвижной горизонтальной оси 22. При этом цилиндрическая рабочая часть дозирующего вала 19 установлена на опорах вращения (подшипниках 23), неподвижно закрепленных на оси 22.

Ось 22 закреплена болтовым соединением 24 на каркасе 4, и на ней на опорах вращения (подшипниках скольжения 25) закреплен корпус 18 (с возможностью поворота вокруг данной оси). Установка корпуса 18 с возможностью поворота предусмотрена для обеспечения точной подстройки этого корпуса к траектории движения полотна 3 бумаги, а также для отвода нижней части корпуса в нерабочее положение (на угол ϕ2, как показано на фиг.10 штрихпунктирными линиями) для осмотра, ремонта и обслуживания. При этом для фиксации корпуса 18 в рабочем положении и регулировки этого положения предусмотрено регулировочно-фиксирующее устройство 26, включающее пару винтов 26.1 и 26.2 (см. фиг.9), один из которых (26.1) является стяжным, второй (26.2) - упорным. Винты 26.1 и 26.2 контактируют соответственно с резьбовым отверстием и поверхностью специальной площадки 27, выполненной на каркасе 4 (см. фиг.10).

Дозирующий вал 19 и чистящая щетка 21 снабжены электрическими приводами 28 и 29 соответственно, передающими этим элементам установки вращения через механические передачи: редуктор 30, ременные передачи 31 и 32 (зубчатые ремни и шкивы), промежуточную подшипниковую опору 33 и пару 34 зубчатых колес. При этом привод 28 дозирующего вала 19 снабжен устройствами для ручного и автоматического регулирования частоты вращения этого вала (асинхронный электропривод с регулятором частоты питающего напряжения).

Питающий бункер 20 по компоновке и принципу работы в паре с дозирующим валом 19 выполнен аналогично варианту установки, представленному на фиг.1 и описанному ранее. Конструктивное отличие имеется в исполнении уплотнительного устройства бункера 20, установленного на входе дозирующего вала 19 в зону контракта с этим бункером. Это отличие заключается в том, что для герметизации внутренней полости бункера 20 в вышеуказанной зоне использовано уплотнительное устройство, выполненный в виде гибкой, предварительно деформированной (изогнутой) пластины 35 (см. фиг.11), одной стороной жестко закрепленной к передней стенке 20.1 бункера 20, а второй (консольной) стороной контактирующей с поверхностью дозирующего вала 19. При этом изгиб пластины 35 выполнен в пределах ее упругих свойств и осуществлен в две стадии: в процессе ее закрепления к передней стенке 20.1 бункера 20 и в результате поворота бункера 20 вокруг шарнира 36 его крепления к корпусу 18 при установке этого бункера в рабочее положение (показано на фиг.11 непрерывными линиями). Пластина 35 в этом положении вогнутой поверхностью обращена наружу (по отношению к полости бункера), а выгнутой поверхностью - внутрь бункера. Выгнутой поверхностью эта пластина 35 контактирует с поверхностью дозирующего вала 19, причем изогнутость пластины 35 имеет место только в той ее части, которая находится между передней стенкой 20.1 бункера 20 и линией контакта указанной пластины 35 с дозирующим валом 19. На участке, выступающем за эту линию контакта, пластина 35 является плоской.

То, что гибкая пластина 35 контактирует с дозирующим валом 19 не кромкой, а поверхностью, придает уплотнительному устройству, элементом которого она является, два положительных качества. Во-первых, при установке пластины 35 нет необходимости контролировать ее ширину (консольная кромка все равно не находится в контакте с дозирующим валом 19 и может выступать плоским участком за указанную линию контакта, практически, на любое расстояние, от 3 до 20 мм). Во-вторых, у этой пластины 35 не требуется контролировать качество консольной кромки, что абсолютно необходимо для пластины 37.1 уплотнительного устройства 37, расположенного на выходе дозирующего вала 19 из бункера 20. Эти два положительных качества повышают надежность установки, удобство ее обслуживания и технологичность изготовления.

Предлагаемое уплотнительное устройство служит не чистящим (поверхность вала приходит в зону контакта с уплотнительным устройством очищенной от блесток), а уплотнительно-запорным устройством. Это устройство при рабочем положении бункера 20 предотвращает высыпание блесток из внутренней полости этого бункера в воздушное пространство, окружающее бункер 20 и дозирующий вал 19, а при нерабочем положении бункера (показано штрихпунктирными линиями на фиг.12 и фиг.1) рассматриваемое уплотнительное устройство полностью перекрывает щелевидное отверстие нижней части бункера 20, через которое в рабочем положении блестки поступали из бункера на поверхность дозирующего вала 19, и позволяет проводить необходимые работы по обслуживанию установки без удаления блесток из бункера. Запирание щелевидного отверстия бункера в нерабочем положении при этом происходит за счет распрямления упругой, предварительно деформированной пластины 35 (см. фиг.12) уплотнительного устройства и прижатия ее поверхности, обращенной внутрь бункера 20, к контактной кромке упругой пластины 31.1 уплотнительного устройства 37, установленного на выходе дозирующего вала 19 из зоны контакта с бункером 20. При этом предварительная деформация пластины 35, произведенная при закреплении ее к передней стенке 20.1 бункера 20, остается и позволяет удерживать пластину 35 в напряженном состоянии, при котором упругие силы этой пластины превышают вес порошка, находящегося внутри бункера 20. Поэтому пластина 35 не отгибается вниз весом порошка, и порошок остается запертым в полости бункера 20. Обслуживание бункера 20, а также корпуса-воздуховода 18 и дозирующего вала 19 без удаления блесток из полости бункера 20 является еще одним фактором, улучшающим удобство эксплуатации рассматриваемой установки.

Упругие пластины 37.1 и 35 этой установки, в принципе, могут быть выполнены из любого упругого, стойкого к истиранию материала (например, из сталей, стеклопластиков, полимерных композиций и др.). Но в установках для нанесения блесток идеально работают уплотнительные устройства, выполненные из широко применяемой в полиграфическом оборудовании (в том числе - на обоепечатных машинах) ракельной стали, например, выпускаемой фирмой «Daetwyler» (Швейцария), Artikelnr 01060002500.02312, марка MDC-Rollenrakel 6,0×0,250/0,15×1,7 мм.

Установка, показанная на фиг.7...фиг.12, работает следующим образом.

Перед началом ее работы выполняют загрузку бункера 20 блестками и настройку привода дозирующего вала 19 на требуемую частоту его вращения, а также заправку полотна 3 бумаги с проходом его от печатной секции 2 через установку 1 для нанесения блесток к тоннелю 8 для сушки и вспенивания пенокраски. При этом приемный раструб 9 устройства 10 отсоса блесток отводят в нерабочее положение (как показано на фиг.10) во избежание захвата им полотна 3 бумаги в момент пуска установки 1 в работу, когда это полотно не успело «прилипнуть» к пневмоприсосу 12.

Затем запускают обоепечатную машину, в том числе и установку 1, в работу путем включения приводов обоепечатных секций 2, приводов 28, 29 и 16 вращения дозирующего вала 19, чистящей щетки 21 и вала вибратора 14 соответственно, а также электропривода вентилятора устройства 10 отсоса блесток. Сразу после этого выполняют настройку уплотнительного устройства 37 (см. фиг.11), расположенного на выходе дозирующего вала 19 из бункера 20. Настройка заключается в обеспечении равномерного (беззазорного) прижатия к поверхности дозирующего вала контактной кромки упругой пластины 37.1 уплотнительного устройства. Признаком именно такого положения указанной пластины 37.1 является отсутствие блесток на гладких участках поверхности дозирующего вала 19 после выхода его из бункера 20 и расположение блесток только винтовых канавках этой поверхности. Для достижения такой картины (визуально наблюдаемой работником, выполняющим настройку, через открытый сверху вход корпуса-воздуховода 18) выполняют корректирующие перемещения гайки-пластины 37.2 вдоль задней стенки 20.2 бункера 20 при помощи винтов 37.3 механизма прижатия упругой пластины 37.1 к поверхности дозирующего вала 19. По окончании настройки уплотнительного устройства 37 выполняют установку приемного раструба 9 устройства 10 отсоса блесток в рабочее положение (поворотом раструба 7 вокруг шарниров 9.1 до упора регулировочных винтов 9.3 в поверхность площадки 28 каркаса 4).

После запуска вышеперечисленных приводов в работу полотно 3 бумаги (см. фиг.7) перемещается в направлении, задаваемом бумагопроводящими валами 5, 6 и 7 от печатной секции 2 обоепечатной машины - к установке 1 для нанесения блесток и далее - к тоннелю 8 для сушки и вспенивания пенокраски.

Из печатной секции 2 полотно 3 выходит со сформированным (на предыдущих печатных секциях обоепечатной машины) высушенным многокрасочным рисунком и влажным слоем пенокраски, нанесенной на этот рисунок печатной секцией 2. В процессе движения полотно 3 попадает внутрь корпуса-воздуховода 18 установки 1 для нанесения блесток. К этому моменту в указанном воздуховоде 18 дозирующий вал 19, чистящая щетка 21 и устройство 10 для отсоса блесток создают турбулентный воздушный поток, движущийся из открытой верхней части воздуховода 18 к его выходному коллектору 18.2 и равномерно насыщенный взвешенными в этом потоке блестками. При этом чистящая щетка 21 не только завихряет воздушный поток, но и придает выпавшим из канавок дозирующего вала 19 блесткам направленное движение со скоростью vБ (см. фиг.8) в сторону полотна 3 бумаги (по касательной к цилиндрической поверхности щетки 21 в зоне ее приближения к дозирующему валу 19). Благодаря этому блестки в момент контакта с полотном 3 бумаги обладают некоторым запасом кинетической энергии, глубже проникают во влажную пенокраску, находящуюся на этом полотне, сильнее сцепляются с ней и впоследствии прочнее удерживаются на обоях, что повышает их качество.

Таким образом, внутри корпуса-воздуховода 18 полотно 3 покрывается равномерным слоем блесток. Далее это полотно с прилипшими к нему блестками выходит через открытую верхнюю часть указанного корпуса-воздуховода 18 и направляется бумагопроводящими валами 6 и 7 в тоннель 8 для сушки и вспенивания пенокраски. На этом функции описываемой установки заканчиваются.

При необходимости удаления блесток из бункера 20 его поворачивают на угол ϕ3=15...30° (см. фиг.12) вокруг оси 36 в нерабочее положение и вручную отжимают нижний край упругой пластины 35 от контактирующей с ней упругой пластины 37.1. Через образовавшуюся щель между пластинами 35 и 37.1 блестки высыпаются из полости бункера 20 внутрь корпуса-воздуховода 19 и отсасываются устройством 10 отсоса блесток. Как видим, и этот процесс выполняется на предлагаемой установке просто и удобно.

Технико-экономическая эффективность при использовании заявляемой установки заключается в следующем.

1) Повышается производительность за счет упрощения конструкции, сокращения количества быстроизнашивающихся деталей и сокращения времени простоя установки при ремонте и обслуживании.

2) Повышается качество продукции за счет обеспечения равномерности нанесения порошка по длине и ширине полотна и уменьшения вероятности получения брака при работе установки.

3) Повышается технологичность изготовления и надежность при эксплуатации установки и снижаются затраты на ее изготовление, техническое обслуживание и ремонт.

4) Обеспечивается соблюдение санитарно-гигиенических норм в рабочей зоне за счет исключения возможности запыления окружающего воздуха и загрязнения оборудования и производственных площадей частицами порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОРОШКА НА ПОЛОТНО МАТЕРИАЛА | 2008 |

|

RU2380171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЕВ И ОБОИ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2006 |

|

RU2338024C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЕВ И ОБОИ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2006 |

|

RU2335589C2 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ И НАМОТКИ БУМАЖНОГО ПОЛОТНА НА ОБОЕПЕЧАТНОЙ МАШИНЕ | 1991 |

|

RU2016772C1 |

| РОТАЦИОННАЯ ЭЛЕКТРОГРАФИЧЕСКАЯ КОПИРОВАЛЬНО-МНОЖИТЕЛЬНАЯ МАШИНА | 1968 |

|

SU212060A1 |

| УСТРОЙСТВО НАГРЕВА ИЗОБРАЖЕНИЯ | 2014 |

|

RU2589490C2 |

| СПОСОБ ДОЗИРОВАННОЙ РАСФАСОВКИ СЫПУЧИХ МАТЕРИАЛОВ ПО ФОРМАМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2321466C2 |

| УСТРОЙСТВО ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА | 2008 |

|

RU2442515C1 |

| Способ декорирования кухонного изделия посредством механической обработки | 2015 |

|

RU2700832C2 |

| Ротационный электрофотографический копировально-множительный аппарат | 1976 |

|

SU570014A1 |

Изобретение относится к области установок для нанесения сыпучих материалов (порошков) на поверхность полотна различных материалов, таких как бумага, нетканые материалы, кожа и ее заменители, ткани, и может быть использовано при производстве обоев. Установка для нанесения порошка на полотно материала содержит питающий бункер, цилиндрический дозирующий вал, расположенный на опорах вращения под питающим бункером и контактирующий с ним, и чистящую щетку, закрепленную на опорах вращения. Питающий бункер снабжен уплотнительным устройством, расположенным на выходе дозирующего вала из зоны контакта с питающим бункером. Питающий бункер установлен со смещением по горизонтали по отношению к вертикальной оси поперечного сечения дозирующего вала. Уплотнительное устройство выполнено в виде упругой пластины, расположенной по касательной к находящемуся внутри бункера участку контура поперечного сечения дозирующего вала и снабжено механизмом для прижатия упругой пластины к поверхности дозирующего вала. Указанный вал имеет гладкую поверхность с углублениями, равномерно расположенными по этой поверхности. Чистящая щетка расположена по отношению к дозирующему валу со стороны его выхода из зоны контакта с питающим бункером и установлена так, что между поверхностями чистящей щетки и дозирующего вала обеспечен воздушный зазор от 0,1 до 1 мм. Угловая скорость вращения чистящей щетки больше угловой скорости вращения дозирующего вала в 5...10 раз. Техническим результатом является повышение производительности, надежности установки и сокращение затрат при ее эксплуатации. 2 з.п. ф-лы, 12 ил.

| Устройство для нанесения этикеток | 1977 |

|

SU691352A2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОЛОТНООБРАЗНЫЕ ПОДЛОЖКИ И ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОТЕН БЕЗ ПОДЛОЖЕК | 1990 |

|

RU2074918C1 |

| КАМЕРА ДЛЯ НАНЕСЕНИЯ НА ИЗДЕЛИЯ ПОКРЫТИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1990 |

|

RU2072901C1 |

| US 5793386 А, 11.08.1998 | |||

| Пневматическая форсунка внутреннегоСМЕшЕНия | 1979 |

|

SU821878A2 |

| Струйный расширитель | 1980 |

|

SU891881A1 |

| Устройство для упаковки продуктов в пленку | 1977 |

|

SU691350A1 |

| Устройство для обвязки предметов термосклеивающейся лентой | 1977 |

|

SU691351A2 |

Авторы

Даты

2008-07-27—Публикация

2006-08-04—Подача