Изобретение относится к пищевой промышленности и может быть использовано для расфасовки сыпучих материалов, в том числе и начинки кондитерских изделий.

Известен способ разделения мелкодисперсных материалов (Патент на изобретение РФ № 2199403. БИПМ № 6, 2 ч., 27.02.2003 г.).

Способ разделения мелкодисперсных материалов по крупности в центробежных потоках через просеивающую поверхность включает подачу и разделение материала в перемещающихся турбулентных потоках, создаваемых в приграничном слое просеивающей поверхности. При этом материал подают вовнутрь просеивающей поверхности в виде аэросуспензии, а турбулентный поток создают лопастями, вращающимися с частотой 50-200 Гц.

Недостатком известного способа является то, что он не позволяет обеспечить дозированную расфасовку элементов сыпучих материалов по впадинам на поверхности форм.

Известен способ разделения мелкодисперсных материалов (Патент на изобретение РФ № 2119393. БИПМ № 27, ч.2, 27.09.98).

Указанный способ включает подачу кускового материала на наклонную плоскость. Непосредственно после окончания скольжения материал подвергается соударению с вращающейся цилиндрической поверхностью.

Недостатком известного способа является то, что он не позволяет обеспечить дозированную расфасовку элементов сыпучих материалов по впадинам на поверхности форм.

Наиболее близким по технической сущности к заявляемому способу является способ наполнения тары сыпучим материалом /Авторское свидетельство СССР № 1630962. Бюллетень Открытия. Изобретения. № 8, 1991 г.).

В способе последовательно осуществляют следующие операции. Пустую тару подают в капсулы транспортной системы. Цепным конвейером дискретно перемещают тару под дозирующий узел. Пневмоцилиндром узла подачи тары по шариковым направляющим перемещают вверх шток. Тарелью снимают тару из капсулы, продолжают движение, упирают уплотнение в бурт платформы, поднимают последнюю до момента поджатия уплотнения к нижней торцевой поверхности нижней камеры. Горловиной тары центрируют тару относительно оси разгрузочного шнека и обеспечивают гарантированный зазор между выходным патрубком разгрузочного шнека и горловиной тары. В камерах дозирующего узла создают разрежение и загружают в тару сыпучий материал. По мере нагружения тары, находящейся на тарели, шток перемещают в шариковых направляющих, воздействуют на ролик рычага и поворачивают последний вокруг оси. По достижении дозы пластиной воздействуют на конечный выключатель. Управляющим сигналом посредством клапана сообщают канал с атмосферой. Нарушают контакт материала со стенками полостей патрубка и канала и прекращают транспортирование продукта. Остатки невыгруженного сыпучего материала под действием перепада давлений пневмотранспортируют через воздуховод в бункер. Одновременно узел подачи тары опускают вниз. Наполненную тару устанавливают в капсулу платформы. Платформу опускают на штангах в переходные звенья цепного конвейера. Цепной конвейер перемещают на шаг и повторяют процесс наполнения тары.

Недостатком известного способа является то, что он не позволяет обеспечить дозированную расфасовку элементов сыпучих материалов по впадинам на поверхности форм.

Известно устройство для сепарации сыпучих материалов (Патент на изобретение РФ № 2136399. БИ № 25, 10.09.1999 г.).

Устройство включает наклонную установленную на барабаны бесконечную движущуюся ленту, загрузочный бункер с подающими патрубками, привод и приемники продуктов разделения, снабжено дополнительным бункером с подающими патрубками, установленными между верхней и нижней ветвями основной бесконечной ленты дополнительной бесконечной лентой и дополнительными приемниками продуктов разделения. При этом подающие патрубки основного загрузочного бункера расположены над нижними ветвями бесконечных лент.

Недостатком известного устройства является то, что оно не позволяет обеспечить дозированную расфасовку элементов сыпучих материалов по формам.

Известно устройство для разделения мелкодисперсных материалов (Патент на изобретение РФ № 2199403. БИПМ № 6, 2 ч., 27.02.2003 г.).

Устройство включает цилиндрическую просеивающую поверхность, внутри которой на валу расположены лопасти, установленные с возможностью вращения внутри просеивающей поверхности.

Недостатком известного устройства является то, что оно не позволяет обеспечить дозированную расфасовку элементов сыпучих материалов по формам.

Наиболее близким по технической сущности к заявляемому устройству является установка для наполнения тары сыпучим материалом (Авторское свидетельство СССР № 1630962. Бюллетень Открытия. Изобретения. № 8, 1991 г.).

Установка содержит герметичный бункер с горизонтальным отводящим патрубком в нижней части и размещенным в последнем шнеком, дозирующий узел, включающий расположенные одна под другой камеры, соединенные посредством канала и размещенного в нем разгрузочного шнека, весовой механизм, смонтированный в нижней камере, узел подачи тары. Бункер снабжен фильтром для соединения с вакуум-системой. Верхняя камера дозирующего узла соединена воздуховодом с бункером, а канал разгрузочного шнека сообщен посредством клапана с атмосферой.

Недостатком установки является то, что оно не позволяет обеспечить дозированную расфасовку элементов сыпучих материалов по формам.

Задачей изобретения является устранение указанного недостатка, а именно, обеспечение дозированной расфасовки сыпучих материалов по формам.

Технический результат изобретения состоит в повышении точности дозирования.

Для исключения указанного недостатка в способе дозированной расфасовки сыпучих материалов предлагается:

- вал с трубой и вал со щеткой приводить во вращение в одном направлении;

- вентилятором с воздуховодом создать разрежение в одной из полостей трубы, образованной ее внутренней боковой поверхностью, вставкой и опорными пластинами;

- с помощью тяговой цепи приводить в поступательное движение систему форм и обеспечить синхронизацию между вращением трубы и поступательным движением форм;

- в засыпной бункер подать сыпучий материал;

- через выходную часть засыпного бункера отводить сыпучий материал на наружную поверхность трубы;

- сыпучий материал распределять по впадинам на ее наружной поверхности на участке между местом подвода сыпучего материала и щеткой;

- сыпучий материал, расположенный на наружной поверхности трубы вне впадин, отбрасывать вращающейся щеткой в сторону выходной части засыпного бункера;

- в полости трубы, соединенной с воздуховодом через отверстие в съемной крышке, разрежение поддерживать таким, чтобы обеспечить удержание элементов сыпучего материала во впадинах на наружной поверхности трубы;

- часть сыпучего материала через зазор между трубой и направляющей пластиной направить в съемный поддон;

давление в полости трубы повышать до уровня давления окружающей среды, отключая ее от соединенного с воздуховодом отверстия в съемной крышке;

- сыпучий материал частично выводить из впадин на наружной поверхности трубы до касания с ограничительной пластиной;

- сыпучий материал перемещать вдоль зазора между трубой и ограничительной пластиной и подать через выходную часть указанного зазора во впадины на поверхности форм;

- формы с сыпучим материалом во впадинах с помощью тяговой цепи отводить из-под трубы.

Для решения этой задачи в устройстве для дозированной расфасовки сыпучих материалов предлагается

- бункер установить на станине;

- трубу и установленную над ней, с возможностью контакта с ее боковой поверхностью, щетку укрепить на параллельных друг другу валах;

- съемный поддон и систему форм установить на параллельных друг другу тяговых цепях;

- трубу использовать с поперечным сечением в виде кругового кольца;

- вставку прямоугольной формы укрепить на валу;

- вал установить вдоль продольной оси трубы;

- на наружной боковой поверхности трубы и на поверхности форм, обращенной в сторону трубы, выполнить впадины;

- во впадинах трубы выполнить отверстия для сообщения ее полости с окружающей средой;

- вдоль наружных сторон тяговых цепей на подставках установить опорные пластины;

- по меньшей мере, на одной из опорных пластин укрепить съемную крышку, перекрывающую отверстие в пластине, предназначенное для доступа в полость трубы; в съемной крышке, в непосредственной близости от выходной части засыпного бункера, выполнить отверстие;

- отверстие соединить воздуховодом с вытяжным вентилятором;

- на опорных пластинах укрепить две пары подшипников;

на выходной части засыпного бункера укрепить направляющую пластину изогнутой формы и установить ее с постоянным зазором вдоль наружной поверхности трубы;

- ограничительную пластину изогнутой формы установить с постоянным зазором вдоль наружной поверхности трубы со стороны подачи форм;

съемный поддон установить между формами и трубой в районе выходной части зазора между трубой и направляющей пластиной;

- под станиной установить двигатель;

- вал двигателя посредством привода соединить с обращенными в одну сторону концами валов, соответствующих трубе и щетке;

- на наклонной поверхности внутренней части засыпного бункера, со стороны трубы, установить регулировочную пластину прямоугольной формы;

- на тяговых цепях укрепить кулачки, упирающиеся в боковые поверхности форм с противоположной от трубы стороны;

- свободные концы вала трубы и вала щетки установить в подшипниках;

- одну пару противоположных сторон вставки установить с упором во внутреннюю поверхность трубы, другую пару ее противоположных сторон установить с возможностью скольжения по внутренней поверхности опорных пластин;

- впадины на наружной поверхности трубы и на поверхности формы выполнить в виде продольных и поперечных рядов, ориентированных соответственно параллельно и перпендикулярно продольной оси трубы;

- поперечные ряды впадин на наружной поверхности трубы расположить группами;

- число поперечных рядов впадин в пределах групп на наружной поверхности трубы обеспечить равным числу поперечных рядов впадин на поверхности формы;

- проекции продольных рядов впадин на наружной поверхности трубы выполнить совпадающим с положением соответствующих рядов впадин на поверхности форм;

- поперечные ряды впадин на наружной поверхности трубы выполнить с одинаковым шагом расположения относительно друг друга;

- поперечные ряды впадин на поверхности форм выполнить с одинаковым шагом расположения относительно друг друга;

- наружную поверхность трубы, между группами впадин на ней, выполнить гладкой;

- число групп впадин и гладких участков между ними на наружной поверхности трубы обеспечить равным числу форм и зазоров между соседними формами, которые проходят под трубой за время одного оборота трубы вокруг ее вала.

Технический результат изобретения состоит в повышении точности дозирования.

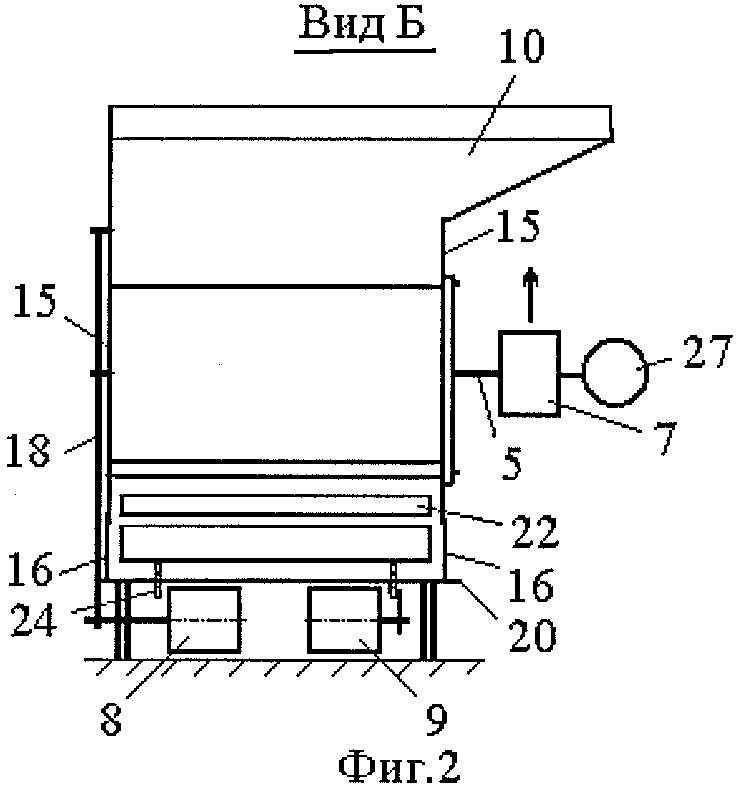

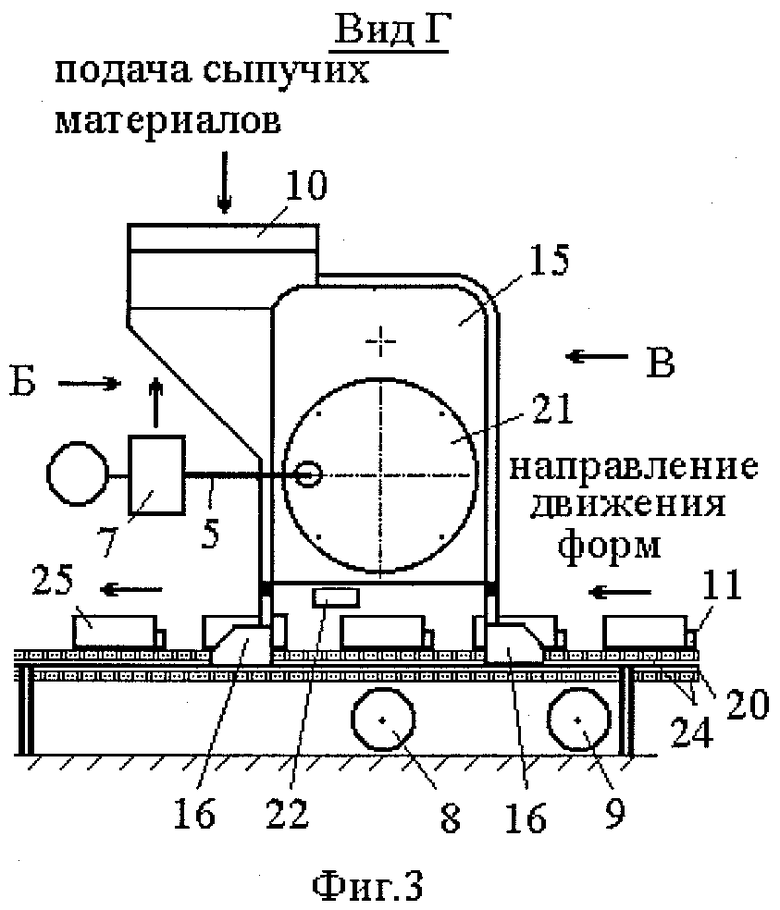

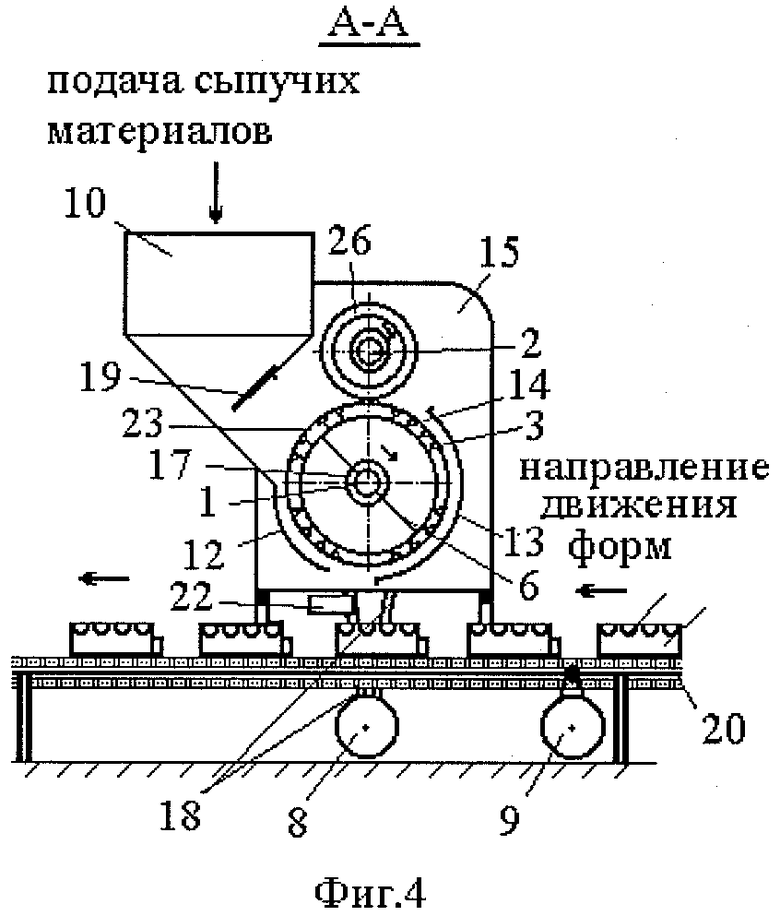

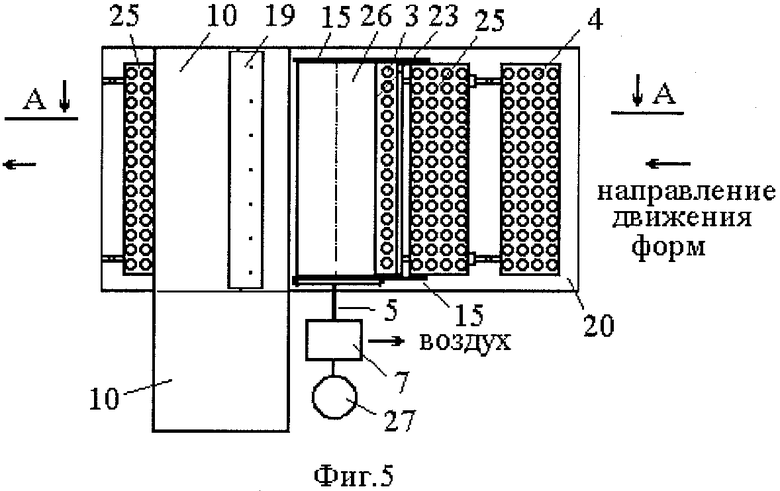

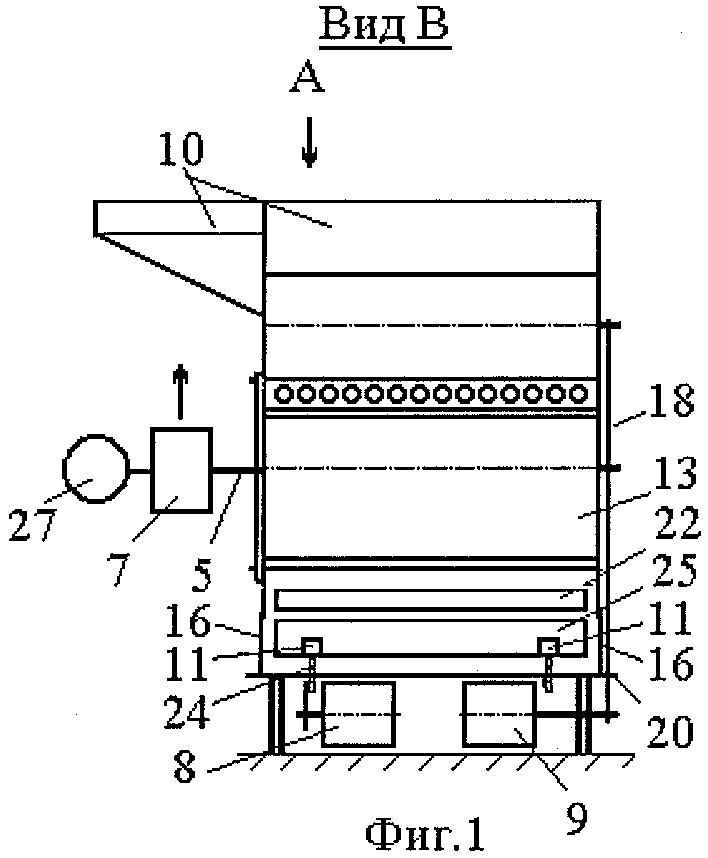

Сущность изобретения поясняется чертежами, где на фиг.1 - вид на устройство со стороны подачи форм; на фиг.2 - вид на устройство со стороны засыпного бункера; на фиг.3 - вид на устройство сбоку; на фиг.4 - поперечное сечение устройства; на фиг.5 - вид на устройство сверху.

На чертежах приняты следующие обозначения: 1 - вал трубы; 2 - вал щетки; 3 - впадина на наружной боковой поверхности трубы; 4 - впадина на поверхности формы; 5 - воздуховод; 6 - вставка; 7 - вытяжной вентилятор; 8 - двигатель трубы и щетки; 9 - двигатель тяговой цепи; 10 - засыпной бункер; 11 - кулачок; 12 - направляющая пластина; 13 - ограничительная пластина; 14 - отверстие во впадинах трубы; 15 - опорная пластина; 16 - подставка; 17 - подшипник; 18 - привод; 19 - регулировочная пластина; 20 - станина; 21 - съемная крышка; 22 - съемный поддон; 23 - труба; 24 - тяговая цепь; 25 - форма; 26 - щетка; 27 - двигатель вытяжного вентилятора.

Способ дозированной расфасовки сыпучих материалов включает следующие операции.

Приводят во вращение в одном направлении вал 1 с трубой 23 и вал 2 со щеткой 26.

Вентилятором 7 с воздуховодом 5 создают разрежение в одной из полостей трубы 23, образованной ее внутренней боковой поверхностью, вставкой 6 и опорными пластинами 15.

С помощью тяговой цепи 24 приводят в поступательное движение систему форм 25. При этом обеспечивают синхронизацию между вращением трубы 23 и поступательным движением форм 25.

Подают в засыпной бункер 10 сыпучий материал и через выходную часть засыпного бункера 10 отводят сыпучий материал на наружную поверхность трубы 23, распределяя его по впадинам 3 на ее наружной поверхности на участке между местом подвода сыпучего материала и щеткой 26.

Сыпучий материал, расположенный на наружной поверхности трубы 23 вне впадин 3, отбрасывают вращающейся щеткой 26 в сторону выходной части засыпного бункера 10.

Разрежение в полости трубы 23, соединенной с воздуховодом 5 через отверстие в съемной крышке 21, поддерживают таким, чтобы оно обеспечивало удержание элементов сыпучего материала во впадинах 3 на наружной поверхности трубы 23.

Часть сыпучего материала через зазор между трубой 23 и направляющей пластиной 12 направляют в съемный поддон 22.

Повышают давление в полости трубы 23 до уровня давления окружающей среды, отключая ее от соединенного с воздуховодом 5 отверстия в съемной крышке 21, за счет чего частично выводят сыпучий материал из впадин 3 на наружной поверхности трубы 23 до касания с ограничительной пластиной 13.

Затем сыпучий материал перемещают вдоль зазора между трубой 23 и ограничительной пластиной 13 и подают через выходную часть указанного зазора во впадины 4 на поверхности форм 25.

После этого формы 25 с сыпучим материалом во впадинах 4 с помощью тяговой цепи 24 отводят из-под трубы 23.

Устройство для дозированной расфасовки сыпучих материалов содержит установленные на станине засыпной бункер 10, укрепленные на параллельных друг другу валах 1, 2 трубу 23 и установленную над ней, с возможностью контакта с ее боковой поверхностью, щетку 26, съемный поддон 22 и систему форм 25, установленных на параллельных друг другу тяговых цепях 24.

Труба 23 имеет поперечное сечение в виде кругового кольца.

Вставка 6 прямоугольной формы укреплена на валу 1, установленном вдоль продольной оси трубы 23.

На наружной боковой поверхности трубы 23 и на поверхности форм 25, обращенной в сторону трубы 23, выполнены впадины 3, 4.

Во впадинах 3 трубы 23 выполнены отверстия 14, для сообщения ее полости с окружающей средой.

Вдоль наружных сторон тяговых цепей 24 на подставках установлены опорные пластины 15.

По меньшей мере, на одной из них 15 укреплена съемная крышка 21, перекрывающая отверстие в опорной пластине 15, предназначенное для доступа в полость трубы 23.

В съемной крышке 21, в непосредственной близости от выходной части засыпного бункера 10, выполнено отверстие, соединенное воздуховодом 5 с вытяжным вентилятором 7.

На опорных пластинах 15 укреплены две пары подшипников 17.

На выходной части засыпного бункера 10 укреплена направляющая пластина 12 изогнутой формы. Направляющая пластина 12 установлена с постоянным зазором вдоль наружной поверхности трубы 23.

Ограничительная пластина 13 изогнутой формы установлена с постоянным зазором вдоль наружной поверхности трубы 23 со стороны подачи форм 25.

Съемный поддон 22 установлен между формами 25 и трубой 23 в районе выходной части зазора между трубой 23 и направляющей пластиной 12.

Под станиной 20 установлен двигатель 8, вал которого посредством привода соединен с обращенными в одну сторону концами валов 1, 2, соответствующих трубе 23 и щетке 26.

На наклонной поверхности внутренней части засыпного бункера 10, со стороны трубы 23, установлена регулировочная пластина 19 прямоугольной формы.

На тяговых цепях 24 укреплены кулачки 11, упирающиеся в боковые поверхности форм 25 с противоположной от трубы 23 стороны.

Свободные концы вала 1 трубы 23 и вала 2 щетки 2 установлены в подшипниках 17.

Одна пара противоположных сторон вставки 6 установлена с упором во внутреннюю поверхность трубы 23, другая пара ее противоположных сторон установлена с возможностью скольжения по внутренней поверхности опорных пластин 15.

Впадины 3 на наружной поверхности трубы 23 и впадины 4 на поверхности формы 25 образуют продольные и поперечные ряды, ориентированные соответственно параллельно и перпендикулярно продольной оси трубы 23.

Поперечные ряды впадин 3 на наружной поверхности трубы расположены группами. Число поперечных рядов впадин 3 в пределах групп на наружной поверхности трубы 23 соответствует числу поперечных рядов впадин 4 на поверхности формы 25.

Проекции продольных рядов впадин 3 на наружной поверхности трубы 23 совпадают с положением соответствующих рядов впадин 4 на поверхности форм 25.

Поперечные ряды впадин 3 на наружной поверхности трубы 23 имеют одинаковый шаг расположения относительно друг друга. Поперечные ряды впадин 4 на поверхности форм 25 имеют одинаковый шаг расположения относительно друг друга.

Наружная поверхность трубы 23, между группами впадин 3 на ней, выполнена гладкой.

Число групп впадин 3 и гладких участков между ними на наружной поверхности трубы 23 соответствует числу форм 25 и зазоров между соседними формами 25, которые проходят под трубой 23 за время одного оборота трубы 23 вокруг ее вала 1.

Пример конкретного выполнения изобретения.

Конструктивная характеристика щетки 26: наружный диаметр - 100 мм; материал - капрон.

Двигатель 8, соединенный с трубой 23 и щеткой 26, - асинхронный, мощность 3 кВт.

Расстояние между группами впадин 4 на форме 25-63 мм. Расстояние между соседними формами 26 составляет 63 мм. Впадины 3 на наружной поверхности трубы 23 и в виде полусферы с диаметром 27,5 мм.

Конструктивная характеристика формы 25: высота - 205 мм; ширина - 650 мм; толщина - 20,5 мм.

Конструктивные характеристики впадин 3 на наружной поверхности трубы 23 и впадин 4 на поверхности форм 25: число впадин в продольном ряду - по 6 шт.; число впадин в поперечном ряду - по 18 шт.

Конструктивные характеристики засыпного бункера 10: ширина - 1000 мм; длина - 500 мм; ширина выходной части засыпного бункера 10-20 мм; длина выходной части засыпного бункера 10-650 мм.

Конструктивные характеристики трубы 23: число групп впадин на наружной поверхности дозирующего цилиндра - 4 шт.; угловой шаг расположения групп впадин 3 на наружной поверхности трубы 23-90°; наружный диаметр трубы 23-300 мм; толщина стенки - 20 мм; длина - 650 мм.

Зазор между трубой 23 и ограничительной пластиной 13-3 мм.

Зазор между трубой и направляющей пластиной 12-5 мм.

Элемент сыпучего материала представляет собой орех диаметром 10-11 мм.

Устройство позволяет за минуту распределить сыпучий материал в 16 форм 23.

На экспериментальном устройстве на кондитерской фабрике подтверждена возможность осуществления способа дозированной расфасовки сыпучих материалов, в частности, орехов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для расфасовки сыпучих продуктов | 1990 |

|

SU1738692A1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА В МЕШКИ | 1972 |

|

SU351356A1 |

| ДОЗАТОР ДЛЯ ФАСОВОЧНО-УПАКОВОЧНОЙ МАШИНЫ | 2011 |

|

RU2483992C1 |

| ДОЗАТОР | 1997 |

|

RU2117258C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОРОШКА НА ПОЛОТНО МАТЕРИАЛА | 2006 |

|

RU2329874C2 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2077458C1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| Устройство заполнения полости сосудов порошковой теплоизоляцией | 1987 |

|

SU1479785A1 |

| СЕПАРАТОР ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ | 2014 |

|

RU2559969C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

Изобретение относится к пищевой промышленности и может быть использовано для расфасовки сыпучих материалов, в том числе для начинки кондитерских изделий. Согласно способу приводят во вращение вал с трубой и щеткой. В одной из полостей трубы создают разрежение. Обеспечивают синхронизацию между вращением трубы и поступательным движением форм. Из бункера сыпучий материал распределяют по впадинам на наружной поверхности трубы. Разрежение в полости трубы поддерживают таким, чтобы оно обеспечивало удержание сыпучего материала во впадинах на наружной поверхности трубы. Отключая полость трубы от воздуховода, повышают давление в ней до атмосферного, за счет чего частично выводят сыпучий материал из впадин. Затем его подают через выходную часть зазора между трубой и ограничительной пластиной во впадины на поверхности формы. После этого формы с сыпучим материалом во впадинах с помощью тяговой цепи отводят из-под трубы. Изобретение позволяет повысить точность дозирования сыпучего материала. 2 н.п. ф-лы, 5 ил.

| Установка для наполнения тары сыпучим материалом | 1988 |

|

SU1630962A1 |

| СПОСОБ РАЗДЕЛЕНИЯ КУСКОВОГО МАТЕРИАЛА ПО ФОРМЕ | 1997 |

|

RU2119393C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2199403C2 |

| СПОСОБ СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2136399C1 |

Авторы

Даты

2008-04-10—Публикация

2005-05-17—Подача