Изобретение относится к машиностроению, конкретно к разработке оборудования для жидкостной мойки и сушки подшипников качения при производстве, техническом обслуживании и ремонте машин.

Известны ультразвуковые установки для очистки деталей (см. Ультразвук. М., изд. «Советская энциклопедия», 1979, с. 245...246), содержащие ванну с моющим раствором, преобразователь высокой частоты и излучающие диафрагмы, создающие рабочий режим на частотах излучения 10...40 кГц, в которых производится очистка поверхностей за счет высокочастотных колебаний моющей жидкости.

Однако такие установки не могут быть встроены в станочные линии с непрерывным автоматическим режимом их очистки в производстве или ремонтных подразделениях от загрязнений различного рода.

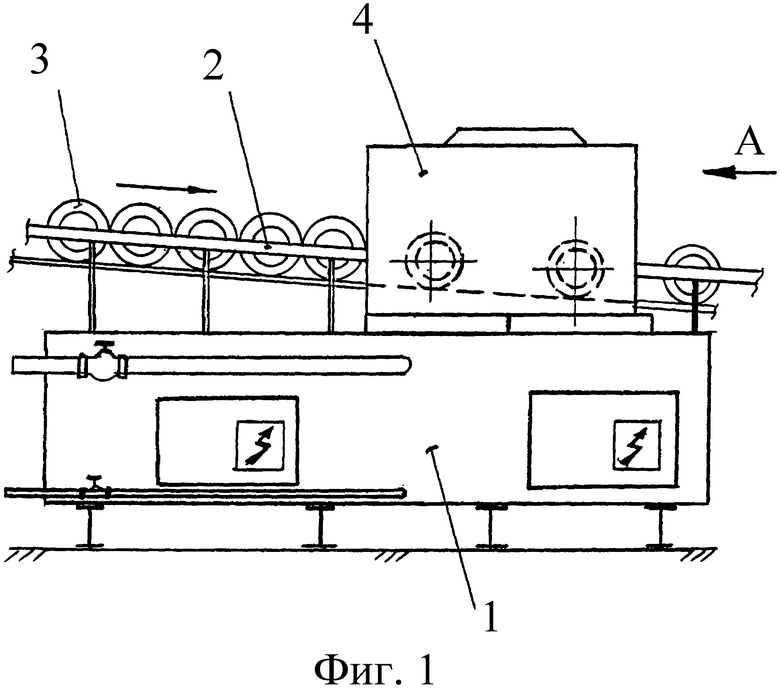

Известно устройство для мойки и сушки роликовых подшипников (см. Фиг.1 и 2,прототип), выпускаемое ОАО «ИНТРАНС», г.Москва, под шифром МСП-01.00.00.000, которое представляет собой машину-автомат, работающую без непосредственного участия оператора. Установка содержит устройство для подачи подшипников в зону мойки и сушки, раздельные камеры для мойки и сушки, устройство для транспортировки и поворота колец подшипников в процессе мойки, три сопла для подачи жидкости на омываемые поверхности, или сжатого воздуха при просушке, установленные с одной стороны моющих подшипников, а также систему автоматического управления мойкой и сушкой.

Недостатком известного устройства-прототипа является упрощенная конструкция сопел для подачи жидкости и воздуха на омываемые, высушиваемые поверхности подшипников, которая производится через щели или отверстия на стенках трубок и не формирует необходимую энергию и форму струй, требуемую для отделения прочно закрепившейся, закоксованной, отработанной смазки и шаржированных в поверхности твердых механических частиц.

Целью изобретения является создание установки, обеспечивающей высокую производительность и качество промывки и сушки подшипников.

Указанная цель достигается тем, что в установке для мойки и сушки подшипников, содержащей наклонный транспортер, на котором расположены подшипники, камеры для мойки, сушки, насос и трубопровод для подачи моющей жидкости в зону мойки и подогретого сжатого воздуха в зону сушки, а также систему автоматического управления, моющие головки и головки для сушки подшипников со встроенными завихрителями, установленные справа и слева от подшипника, на завихрителях на входе потока моющей жидкости и подогретого сжатого воздуха выполнены радиусные участки, а на сходе потока моющей жидкости и подогретого сжатого воздуха торцы завихрителей выполнены плоскими с острыми кромками и содержат отверстия, расположенные радиально к двум жгутам потока моющей жидкости и подогретого сжатого воздуха, а моющие головки и головки для сушки смещены относительно оси подшипника.

На Фиг.1 изображен общий вид установки для мойки и сушки подшипников.

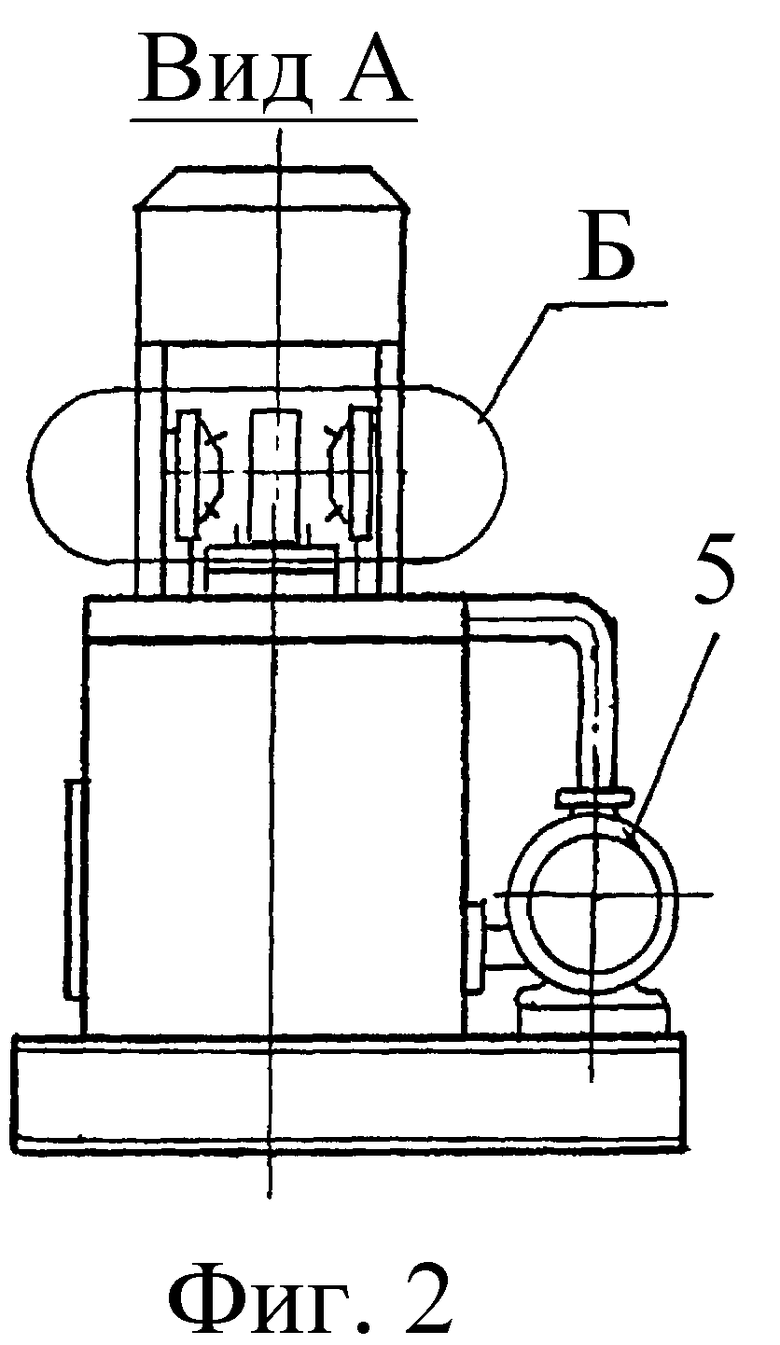

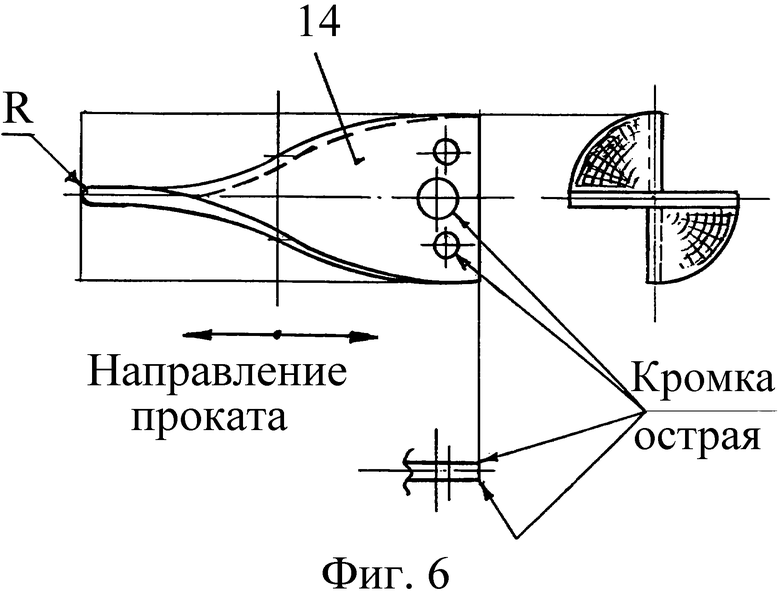

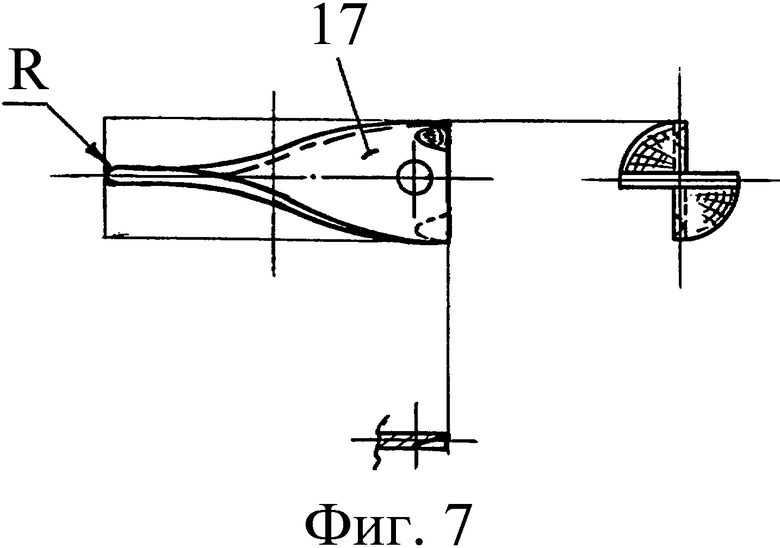

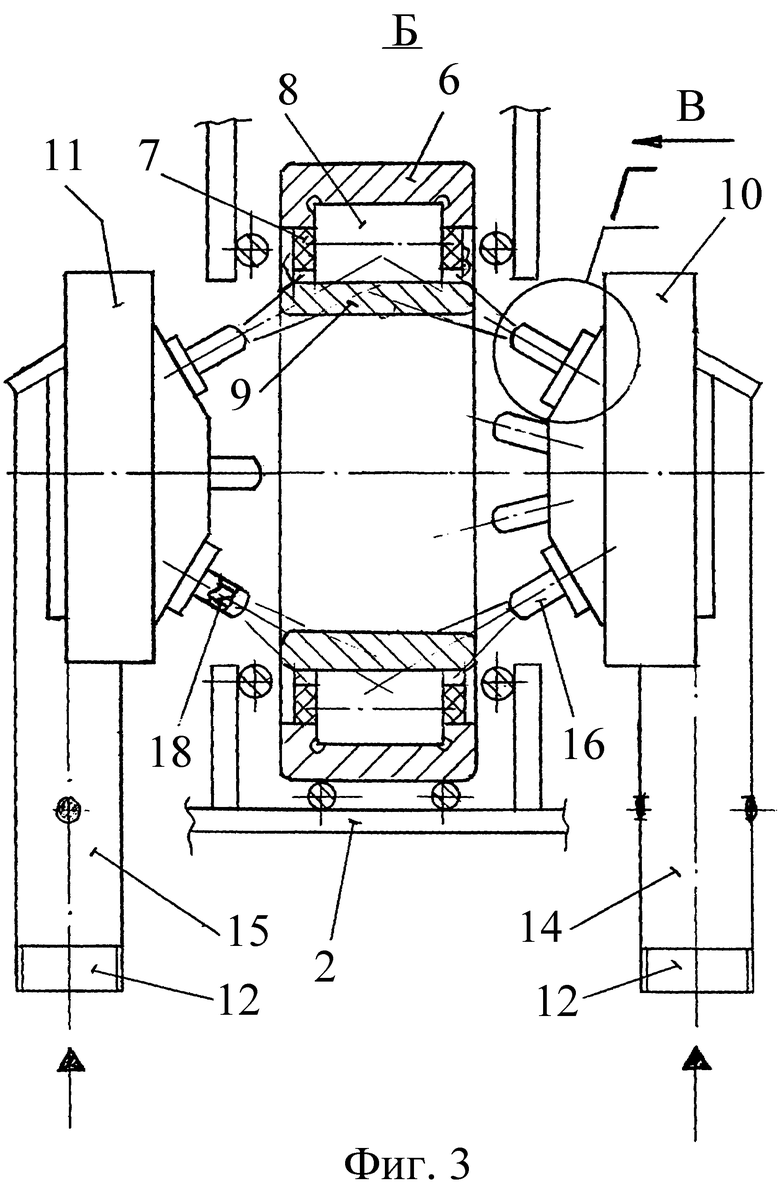

На Фиг.2 дан вид А Фиг.1. На Фиг.3 приведен вид Б Фиг.2. На Фиг.4 показан вид В Фиг.3. На Фиг.5 дан вид Г Фиг.3 (выносной элемент). На Фиг.6 и 7 приведены конструктивные элементы завихрителей.

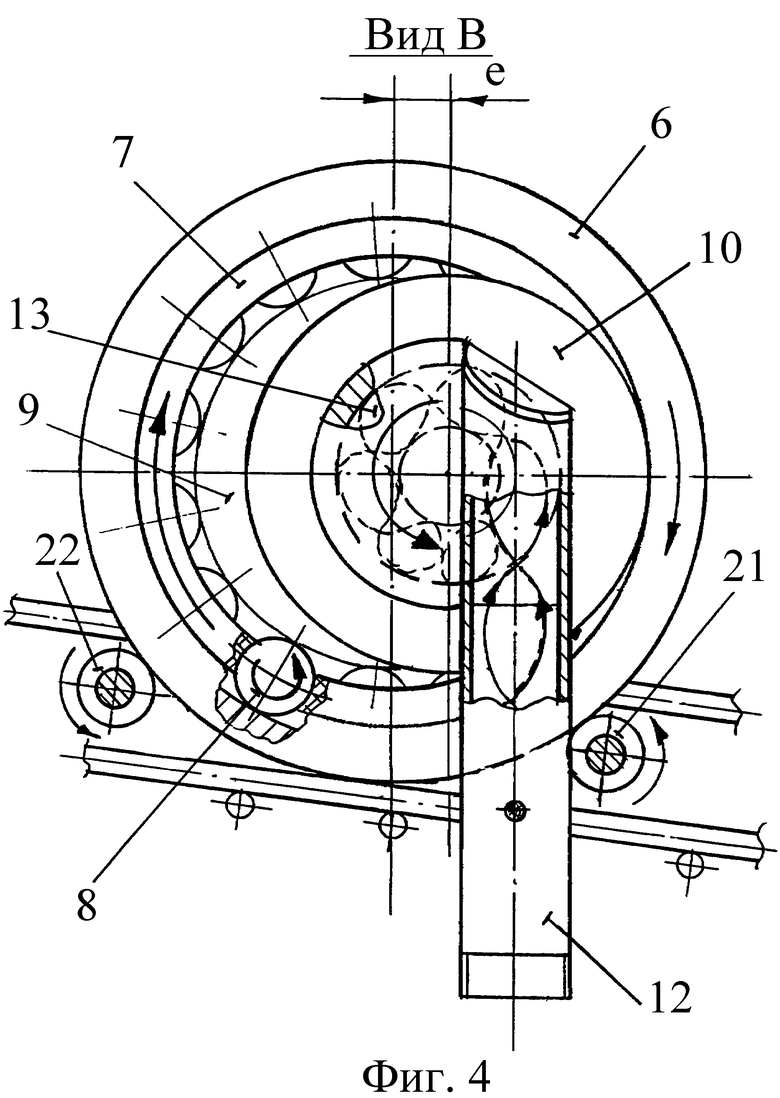

Установка для мойки и сушки подшипников содержит бак 1, заполненный моющей жидкостью с температурой от +65° до +95° С. На баке смонтирован наклонный транспортер 2, на котором располагаются подшипники 3 (например, буксовые роликовые подшипники пассажирских или грузовых вагонов) и установлена камера 4 мойки и сушки. На основании бака установлен насос 5 для подачи моющей жидкости. Подшипники 3,поступающие на транспортер 2, могут содержать наружное 6 и внутреннее 9 кольцо, сепаратор 7 и заключенные в последнем ролики 8 (см. Фиг.3 и 4).

В камере 4 на позиции мойки расположены две головки 10 и 11 (см. Фиг.3), которые содержат входные патрубки 12, последние установлены тангенциально к кольцевой полости 13 (см. Фиг.4), а на входе содержат завихрители 14 и 15.

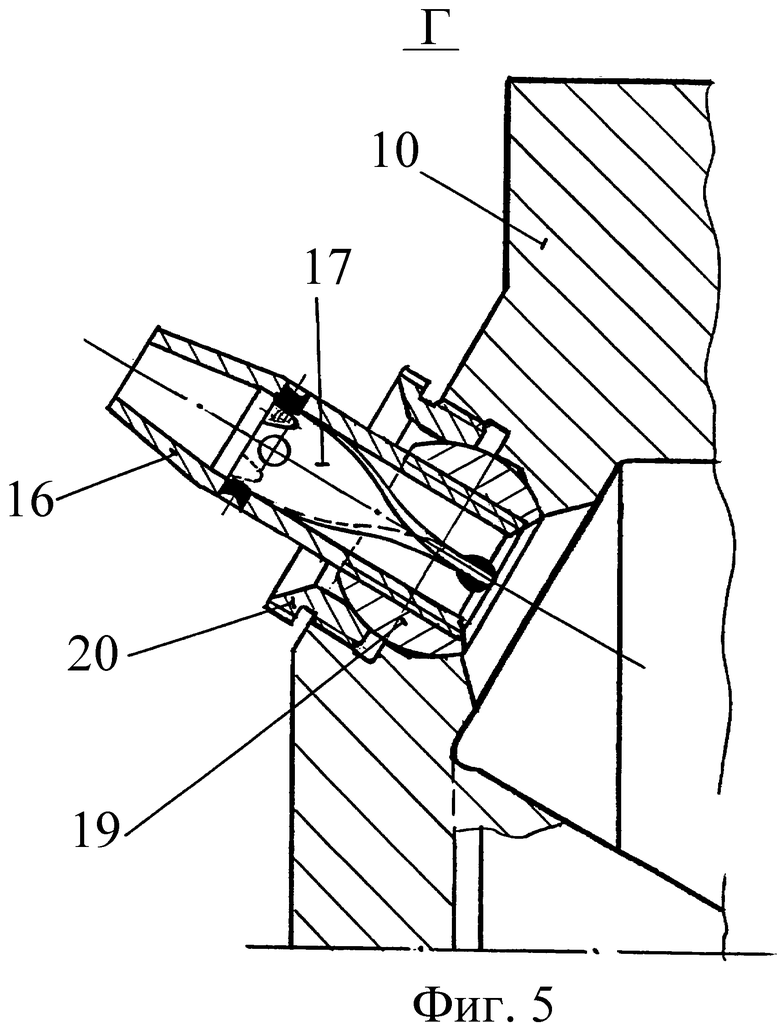

Завихрители 14 и 15 выполнены в виде плоского штопора, делят поток жидкости на два жгута и закручивают его на головке 10 вправо, а на головке 11 - влево. Кроме того головки 10 и 11 на лицевой стороне содержат патрубки 16, в которых установлены завихрители 17 и 18 (см. Фиг.3 и 5). Количество патрубков 16 на каждую головку 10 и 11 выбрано, например, равное пяти, а расположены они на головках симметрично или ассиметрично по диаметру.

Головки 10 и 11 установлены по отношению к подшипнику со смещением с эксцентриситетом «е» (см. Фиг.4), а патрубки 16 имеют регулировку с помощью сферического шарнира 19 и втулки-фиксатора 20 для установки их положения по направлению выхода струй, таким образом, чтобы сообщить крутящий момент сепаратору 7 и роликам 8 относительно кольца 6 подшипника.

В камере 4 для сушки промытых подшипников расположены две дополнительные головки, которые по конструкции и расположению по отношению к подшипнику аналогичны головкам 10 и 11. В данные головки подается подогретый сжатый воздух. Назначение и расположение завихрителей и патрубков в головках для сушки такое же, как и для мойки. Отличие касается выходного отверстия на патрубках 16 - они имеют меньший диаметр, выбираемый по условию достижения скорости потока воздуха не менее 20 м/с.

Установка для мойки и сушки подшипников работает следующим образом. Работа начинается подъемом заслонок камеры 4, после чего в зону мойки по транспортеру 2 вкатывается подшипник 3 и останавливается на позиции мойки поднятым роликом 21 и опущенным роликом 22. Другие подшипники на транспортере 2 останавливают дополнительной заслонкой (на чертеже не показана).

Перед началом мойки включается привод вращения роликов 21, 22 и подшипник 3 получает вращение (вращаются кольцо 6, сепаратор 7 и ролики 8, заключенные в сепараторе), Фиг.4, после чего включается двигатель насоса 5 и моющий раствор подается в камеру 4. Поступающий поток моющей жидкости в выходных патрубках 12 делится на два жгута и закручивается вправо за счет завихрителей 14, 15, которые представляют собой плоский штопор с левой и правой закруткой на угол, например, 90°.

Далее поток моющей жидкости попадает в кольцевую торовую полость 13 головки 10, где делится на пять патрубков 16, в которых установлены завихрители 17 с левой закруткой, и поток вновь делится на два жгута с правой закруткой моющей жидкости, которая выходит из сопла патрубков 16 со скоростью до 20 м/с.

Следует заметить, что в ответной головке 11 завихрители 15 и 18 выполнены с правой закруткой, а поток моющей жидкости делится также на два жгута и закручивается влево.

Закрученные потоки моющей жидкости от двух головок, попадая на сепаратор 7 и ролики 8, раскручивают сепаратор 7 вместе с роликами 8 с большей скоростью, чем скорость приводных роликов 21, 22, при этом каждый ролик 8 за один оборот сепаратора 7 делает до семи оборотов вокруг собственной оси, чем способствует выносу трудноудаляемых загрязнений, например, старой смазки с дорожек качения наружного и внутреннего колец 6, 9 и карманов сепаратора 7 в зону встречных потоков моющей жидкости.

Поскольку завихрители 14, 15 и 17, 18 закреплены по консолям в патрубках 12 и 16, средняя часть их плоских завихрителей, подобно колебательному контуру, создает пульсацию потока моющей жидкости на входе в головки 10 и 11 и на выходе из патрубков 16.

В целях обеспечения высокой интенсивности промывки подшипников 3 на завихрителях 14, 15 и 17, 18 на входе потока выполнен радиусный участок (см. Фиг.6 и 7), а на сходе потока торцы завихрителей выполнены плоскими с острыми кромками и содержат отверстия, расположенные радиально к двум жгутам потока, что создает кавитацию на сходе скоростного потока (в зоне деления потока на два жгута).

После завершения мойки (до 2 мин) насос подачи моющей жидкости выключается, ролики 21 и 22 опускаются, шторка в зону сушки открывается, а промытый подшипник 3 прокатывается в зону сушки.

В зоне сушки шторки слева и справа закрываются, ролики 21 и 22 (в зоне сушки) занимают рабочее положение и получают вращение от включенного привода. Подогретый сжатый воздух подается в патрубки 12 и поступает в головки для сушки.

Время сушки до 20 секунд. По окончании сушки подшипник 3 выкатывается на транспортер 2 и подается на контрольный стол для дефектации.

Одновременно с сушкой производится операция вкатывания очередного подшипника 3 в зону мойки, и параллельно с сушкой повторяются все операции мойки,указанные выше.

Следует отметить, что отверстия, выполненные на завихрителях в зоне схода потока (воздуха или жидкости), выполняют роль резонаторов, которые преобразуют энергию струй в энергию акустических колебаний, а встреча двух потоков струй жидкости справа и слева от двух головок 10 и 11 увеличивает амплитуду пульсации в два раза, а плотность энергии увеличивается в четыре раза (работает гидроудар).

Размещения головок для мойки и сушки со смещением относительно оси подшипника в процессе мойки и сушки создает дополнительное вращение сепаратора и роликов подшипника, а так же открывает зону схода «грязного» потока моющей жидкости или воздуха из зоны промывки или сушки подшипников, чем сокращается время мойки и сушки.

Эффект ускорения выноса старой смазки и продуктов от трения металлов из лабиринтов сепаратора и деталей подшипника обусловлен наличием на завихрителях отверстий различного диаметра, которые рождают в скоростном потоке акустические колебания со сложной гармоникой.

Закрученный в два жгута скоростной поток от двух головок, в которых один поток закручен вправо, а другой - влево, способствует лучшему отделению налипшей масляной пленки за счет гидродинамической кавитации и акустических колебаний в жидкости, что также ускоряет процесс мойки и сушки остальных поверхностей подшипников.

Изобретение позволяет: осуществить высококачественную мойку деталей технической водой, исключить применение пожароопасных, дорогостоящих и токсичных жидкостей, повысить культуру производства, сократить время мойки деталей, повысить качество мойки и сушки деталей и узлов.

Предложенное техническое решение - установка для мойки и сушки подшипников может быть широко использована на промышленных и ремонтных предприятиях, в вагонных и локомотивных депо, при сборке и ремонте оборудования, при очистке поверхностей после полировки от следов пасты, в литейном производстве, на автомобильном транспорте, в авиации, на флоте, в энергетике и других отраслях производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАВИТАЦИОННАЯ ФОРСУНКА | 2014 |

|

RU2575033C1 |

| Вихревой сепаратор сжатого газа | 2019 |

|

RU2729239C1 |

| ВЫСОКОЧАСТОТНАЯ ФОРСУНКА | 2012 |

|

RU2555489C2 |

| Устройство для очистки полых или пористых изделий | 1986 |

|

SU1319941A1 |

| МОЕЧНАЯ МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ ОЧИСТКИ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ И УЗЛОВ | 2007 |

|

RU2348553C1 |

| МАЛООБЪЕМНЫЙ МОЕЧНЫЙ АППАРАТ | 2008 |

|

RU2381924C1 |

| ВИХРЕВОЙ ВОЗДУХООЧИСТИТЕЛЬ | 2003 |

|

RU2259862C2 |

| ПЕРЕДВИЖНОЙ МАЛООБЪЕМНЫЙ МОЕЧНЫЙ АГРЕГАТ | 2009 |

|

RU2420415C1 |

| Центробежный каплеуловитель | 1990 |

|

SU1776429A1 |

| УСТАНОВКА ДЛЯ МОЙКИ СТЕКЛЯННЫХ БАНОК | 1971 |

|

SU423747A1 |

Изобретение относится к разработке оборудования для жидкостной мойки и сушки подшипников и других деталей в автоматическом режиме и предназначено для промышленных и ремонтных предприятий различных отраслей производства, сельского хозяйства, энергетики и транспорта. Изобретение позволяет: исключить ручной труд, автоматизировать производство при мойке и сушке деталей; повысить качество мойки и сушки; культуру производства; устранить применение дорогостоящих, пожароопасных и токсичных моющих жидкостей и производить высокоэффективную мойку технической водой. Установка содержит наклонный транспортер, на котором расположены подшипники, камеры для мойки, сушки, насос и трубопровод для подачи моющей жидкости в зону мойки и подогретого сжатого воздуха в зону сушки, систему автоматического управления, моющие головки и головки для сушки подшипников со встроенными завихрителями, установленные справа и слева от подшипника. На завихрителях на входе потока моющей жидкости и подогретого сжатого воздуха выполнены радиусные участки, а на сходе потока моющей жидкости и подогретого сжатого воздуха торцы завихрителей выполнены плоскими с острыми кромками и содержат отверстия, расположенные радиально к двум жгутам потока моющей жидкости и подогретого сжатого воздуха. Моющие головки и головки для сушки смещены относительно оси подшипника. 7 ил.

Установка для мойки и сушки подшипников, содержащая наклонный транспортер, на котором расположены подшипники, камеры для мойки, сушки, насос и трубопровод для подачи моющей жидкости в зону мойки и подогретого сжатого воздуха в зону сушки, а также систему автоматического управления, моющие головки и головки для сушки подшипников со встроенными завихрителями, установленные справа и слева от подшипника, отличающаяся тем, что на завихрителях на входе потока моющей жидкости и подогретого сжатого воздуха выполнены радиусные участки, а на сходе потока моющей жидкости и подогретого сжатого воздуха торцы завихрителей выполнены плоскими с острыми кромками и содержат отверстия, расположенные радиально к двум жгутам потока моющей жидкости и подогретого сжатого воздуха, а моющие головки и головки для сушки смещены относительно оси подшипника.

| Устройство для мойки подшипников качения | 1984 |

|

SU1224022A1 |

| US 4037613 А, 26.07.1977 | |||

| Установка для мойки цилиндрических изделий | 1989 |

|

SU1694252A1 |

Авторы

Даты

2008-07-27—Публикация

2006-07-19—Подача