Настоящее изобретение относится в целом к определению различных скважинных характеристик в подземном пласте, через который проходит ствол скважины. Более точно данное изобретение относится к определению скважинных характеристик, таких как давление в кольцевом пространстве, пластовое давление и/или поровое давление, во время операции бурения.

Разработка и эксплуатация нефтяных скважин в настоящее время предусматривают непрерывный мониторинг различных характеристик подземного пласта. Один аспект стандартной оценки параметров продуктивного пласта относится к параметрам пластового давления и проницаемости пористой породы пласта-коллектора. Непрерывный мониторинг таких характеристик, как пластовое давление и проницаемость, позволяет получить информацию об изменении пластового давления через некоторый период времени и имеет существенное значение для прогнозирования производительности пласта и продуктивного периода жизни подземного пласта.

При эксплуатации в настоящее время эти характеристики, как правило, получают посредством геофизических скважинных исследований (каротажа), выполняемых с помощью талевых стальных канатов посредством испытателя пласта. Измерение данного типа требует дополнительного спуска в скважину и подъема из скважины. Другими словами, бурильная колонна должна быть извлечена из ствола скважины с тем, чтобы испытатель пласта можно было спустить в ствол скважины для получения данных о пласте, а после подъема испытателя пласта бурильную колонну спускают обратно в ствол скважины для дальнейшего бурения. Таким образом, как правило, мониторинг характеристик пласта, включая давление, осуществляют с помощью испытателей пласта, спускаемых на талевом стальном канате, таких, как скважинные приборы, описанные в патентах США №3934468, 4860581, 4893505, 4936139 и 5622223. Каждый из этих патентов имеет ограничение, состоящее в том, что испытатели пластов, описанных в них, способны получать данные о пласте только до тех пор, пока скважинные приборы, спускаемые на талевом стальном канате, будут находиться в стволе скважины и в физическом контакте с зоной пласта, представляющей интерес. Поскольку "спуск в скважину и подъем из скважины", необходимые для использования таких испытателей пластов, занимает значительное количество дорогостоящего времени бурения, эти операции, как правило, выполняют в тех случаях, когда данные о пласте абсолютно необходимы, когда подъем и спуск бурильной колонны выполняют для замены бурового долота или по другим причинам.

Возможность иметь данные о пласте-коллекторе в режиме реального времени во время выполнения работ по бурению скважин представляет собой большое преимущество. Информация о пластовом давлении, получаемая в режиме реального времени в процессе бурения, позволит инженеру-буровику или бурильщику принимать решения, относящиеся к плотности и составу бурового раствора, а также к параметрам проходки, значительно раньше, что способствует обеспечению безопасности при бурении. Возможность получения данных о пласте-коллекторе в реальном времени также желательна для обеспечения возможности точного регулирования нагрузки на буровое долото в зависимости от изменений пластового давления и изменений проницаемости, так что бурильная операция может быть выполнена с максимальной эффективностью.

Были разработаны способы получения данных о пласте из подземной зоны, представляющей интерес в то время, когда скважинный буровой инструмент находится в стволе скважины, и эти способы не требуют выполнения спуска в скважину и подъема из скважины для спуска испытателей пластов в скважину с целью определения данных характеристик. Примеры способов, предусматривающих измерение различных скважинных характеристик в процессе бурения, приведены в патенте Великобритании №2333308 и патентах США №6026915, 6230557, 6164126.

Несмотря на достижения в получении скважинных характеристик пласта, сохраняется необходимость дальнейшей разработки надежных способов, которые обеспечивают возможность сбора данных во время процесса бурения. Преимущества также могут быть достигнуты за счет использования пород, окружающих ствол скважины, и операции, выполняемой буровым инструментом для облегчения измерений. Желательно, чтобы были разработаны такие способы, которые будут автоматическими и/или не потребуют сигналов, подаваемых с поверхности для инициирования операции. Кроме того, желательно, чтобы такие способы обеспечивали одно или несколько из нижеприведенных преимуществ, таких как упрощенную работу, минимальное воздействие на процесс бурения, быструю работу, минимальный объем испытаний, внешний контроль множества различных скважинных характеристик, устранение выкидного трубопровода для испытаний, множества испытательных устройств вокруг инструмента для обеспечения возможности получения множества результатов испытаний, уменьшение или устранение использования двигателей, насосов и/или клапанов, малое потребление энергии, уменьшение количества движущихся деталей, компактную конструкцию, долговечность даже при операциях с большими ударными нагрузками, быстрый отклик. Дополнительное преимущество будет достигнуто в том случае, когда такое устройство можно будет использовать в сочетании с поршнем для предварительных испытаний для получения данных о давлении, зависимостей, получаемых в результате предварительных испытаний, а также других скважинных характеристик.

В соответствии с изобретением создано устройство для сбора данных о скважинных характеристиках в процессе выполнения операции бурения посредством скважинного бурового инструмента, расположенного в стволе скважины, имеющем давление в кольцевом пространстве ствола скважины и проходящем через подземный пласт, имеющий поровое давление, при этом скважинный инструмент выполнен с возможностью пропускания бурового раствора, проходящего через него, так что в нем создается внутреннее давление, между внутренним давлением и давлением в кольцевом пространстве создается перепад давлений, причем устройство содержит удлинитель, выполненный с возможностью соединения в рабочем положении с бурильной колонной бурового инструмента и имеющий выполненный в нем промывочный канал для пропускания бурового раствора через него, отверстие, проходящее в напорную камеру, сообщенную по текучей среде с промывочным каналом и/или стволом скважины, поршень, установленный с возможностью смещения в напорной камере, имеющий шток, проходящий от него в отверстие удлинителя, и выполненный с возможностью смещения в закрытое положение под действием увеличения перепада давлений и в открытое положение под действием уменьшения перепада давлений, так что в закрытом положении шток заполняет отверстие, а в открытом положении, по меньшей мере, часть штока втянута в камеру, так что в отверстии образуется полость для приема скважинной текучей среды, и датчик, расположенный в штоке и предназначенный для сбора данных из скважинной текучей среды, находящейся в полости.

Устройство может дополнительно содержать пружину поршня, соединенную в рабочем положении с поршнем и выполненную с возможностью приложения усилия к поршню для обеспечения поджима поршня в открытое положение.

Устройство может быть выполнено так, что при проходе бурового раствора по промывочному каналу пружина поршня способна создать усилие, недостаточное для преодоления перепада давлений, приложенного к ней.

Устройство может быть выполнено так, что когда буровой раствор не проходит по промывочному каналу, пружина поршня способна создать усилие, достаточное для преодоления перепада давлений, приложенного к ней.

Устройство может дополнительно содержать измерительную головку, расположенную в напорной камере и выполненную с возможностью смещения между положением отвода, при котором она находится в удлинителе, и выдвинутым положением, при котором она выдвинута из удлинителя, при этом измерительная головка имеет отверстие, проходящее в камеру измерительной головки, причем поршень установлен в камере измерительной головки так, что в закрытом положении шток заполняет отверстие измерительной головки, а в открытом положении, по меньшей мере, часть штока втянута в камеру измерительной головки, так что в отверстии измерительной головки образуется полость для приема скважинной текучей среды.

Устройство может дополнительно содержать пружину измерительной головки, соединенную в рабочем положении с измерительной головкой и выполненную с возможностью приложения усилия к измерительной головке так, что обеспечивается поджим измерительной головки в выдвинутое положение.

Устройство может быть выполнено так, что при проходе бурового раствора по промывочному каналу пружина поршня способна создать усилие, недостаточное для преодоления перепада давлений, приложенного к ней.

Устройство может быть выполнено так, что, когда буровой раствор не проходит по промывочному каналу, пружина поршня способна создать усилие, достаточное для преодоления перепада давлений, приложенного к ней.

Устройство может дополнительно содержать цилиндр для измерения давления в кольцевом пространстве, цилиндр для измерения внутреннего давления и аккумулятор, при этом цилиндр для измерения давления в кольцевом пространстве сообщен по текучей среде со стволом скважины и напорной камерой, цилиндр для измерения внутреннего давления сообщен по текучей среде с промывочным каналом и одним из следующих элементов: первой полостью в камере между измерительной головкой и удлинителем, второй полостью в камере между измерительной головкой и удлинителем, и с их комбинациями, при этом аккумулятор сообщен по текучей среде с камерой давления в кольцевом пространстве и цилиндром для измерения внутреннего давления. Аккумулятор может быть избирательно сообщен по текучей среде с цилиндром для измерения внутреннего давления.

Устройство может дополнительно содержать обратный клапан, выполненный с возможностью обеспечения выхода текучей среды из аккумулятора и прохода ее в цилиндр для измерения внутреннего давления.

Устройство может дополнительно содержать дроссель, выполненный с возможностью обеспечения ослабления давления в магистрали между цилиндром для измерения внутреннего давления и одним из следующих элементов: аккумулятором, второй полостью и их комбинациями.

Устройство может дополнительно содержать выключатель для избирательного приведения в действие цилиндров для измерения давления.

Устройство может дополнительно содержать электронное устройство связи между датчиком и электронными схемами в скважинном инструменте. Электронное устройство связи может содержать воспринимающую обмотку, имеющую беспроводную связь с передающей обмоткой. Воспринимающая обмотка может быть расположена в поршне, и передающая обмотка расположена вокруг напорной камеры.

Электронное устройство связи может быть соединено посредством проводной связи с электронными схемами в скважинном инструменте.

Электронное устройство связи может содержать воспринимающую обмотку, передающую обмотку и керамическое окно между ними, при этом воспринимающая обмотка имеет беспроводную связь с передающей обмоткой посредством керамического окна.

Электронное устройство связи может быть соединено посредством беспроводной связи с электронными схемами в скважинном инструменте.

Устройство может дополнительно содержать один из датчиков: датчик внутреннего давления, выполненный с возможностью определения внутреннего давления в промывочном канале, датчик давления в кольцевом пространстве, выполненный с возможностью определения давления в кольцевом пространстве в стволе скважины, датчик перепада давлений и их комбинации.

Устройство может дополнительно содержать управляющее устройство, соединенное в рабочем положении с датчиками и выполненное с возможностью обработки сигналов от датчика для использования вверху ствола скважины.

Устройство может дополнительно содержать процессор для обработки сигналов, предусилитель и демодулятор для обработки сигналов от датчиков.

В соответствии с настоящим изобретением создан также способ сбора данных о скважинных характеристиках в процессе выполнения операции бурения посредством скважинного бурового инструмента, расположенного в стволе скважины, имеющем давление в кольцевом пространстве ствола скважины и проходящем через подземный пласт, имеющий поровое давление, при этом между внутренним давлением в скважинном буровом инструменте и давлением в кольцевом пространстве создается перепад давлений, причем способ включает следующие операции:

оснащение скважинного бурового инструмента удлинителем, имеющим сквозной промывочный канал и отверстие, проходящее в камеру, и поршнем, установленным с возможностью смещения в камере и имеющим шток, проходящий от него в отверстие, и выполненным с возможностью смещения между закрытым и открытым положением;

установка скважинного бурового инструмента в стволе скважины;

избирательное изменение перепада давлений для смещения поршня между открытым и закрытым положением;

восприятие данных из скважинной текучей среды, находящейся в полости посредством датчика в поршне.

Изменение перепада давлений может происходить автоматически в результате изменений давления в кольцевом пространстве и/или внутреннего давления.

Операция избирательного изменения может быть выполнена путем избирательного пропускания бурового раствора через скважинный инструмент.

При открытом положении в отверстии может создаваться небольшой объем для приема скважинной текучей среды.

Отверстие может проходить через наружную поверхность удлинителя.

Способ может дополнительно включать подачу энергии к поршню. Энергию можно подавать от удаленного источника питания. Подача энергии может осуществляться за счет изменений перепада давлений.

Способ может дополнительно включать восприятие данных от датчика внутреннего давления в скважинном инструменте и/или датчика давления в кольцевом пространстве, предусмотренного в скважинном инструменте.

Способ может дополнительно включать обработку данных для использования вверху ствола скважины.

Другие особенности изобретения станут очевидными из нижеприведенного описания со ссылками на прилагаемые чертежи, на которых изображено следующее:

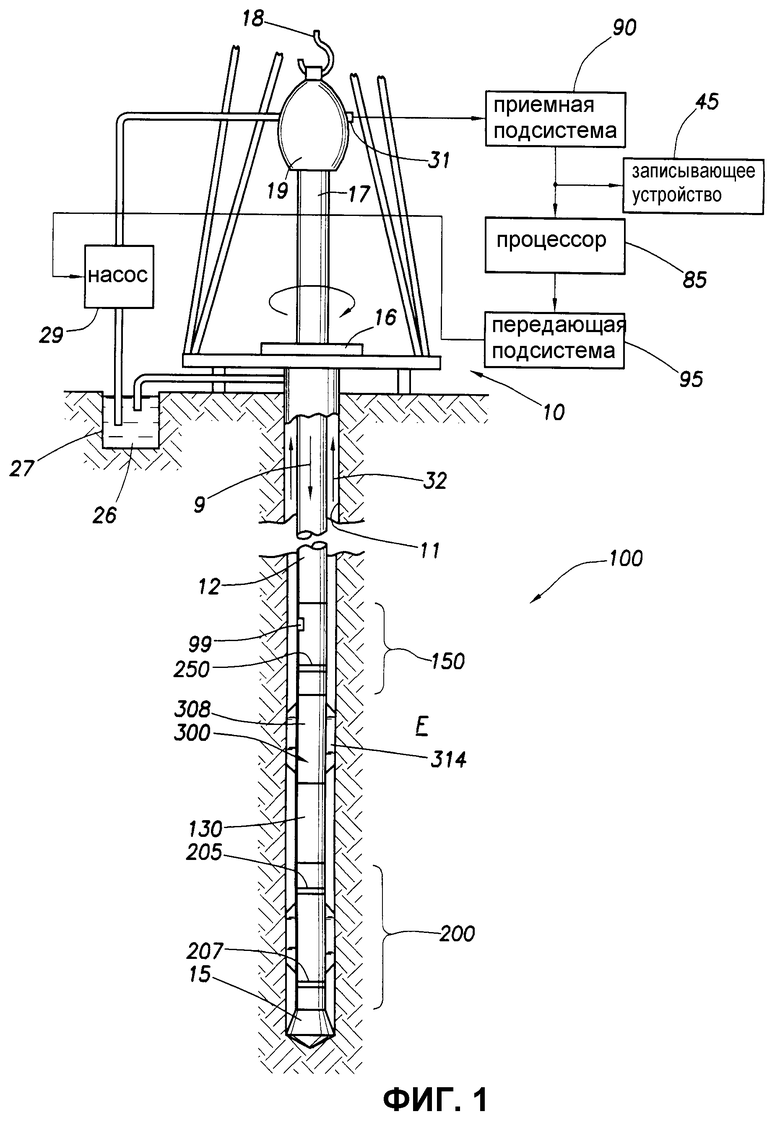

фиг.1 представляет выполненный с частичным разрезом и частично в виде блок-схемы вертикальный вид обычной буровой установки и бурильной колонны, в которой используется настоящее изобретение;

фиг.2 представляет выполненный с частичным разрезом и частично в виде блок-схемы вертикальный вид стабилизирующего удлинителя, в котором имеются узлы для измерения давления;

фиг.3А представляет сечение первого варианта осуществления узла для измерения давления, показанного на фиг.2 в закрытом положении;

фиг.3В представляет сечение другого варианта осуществления узла для измерения давления, показанного на фиг.2 в открытом положении;

фиг.4А представляет сечение первого варианта осуществления узла для измерения давления в выдвинутом положении и соответствующую гидравлическую схему управления;

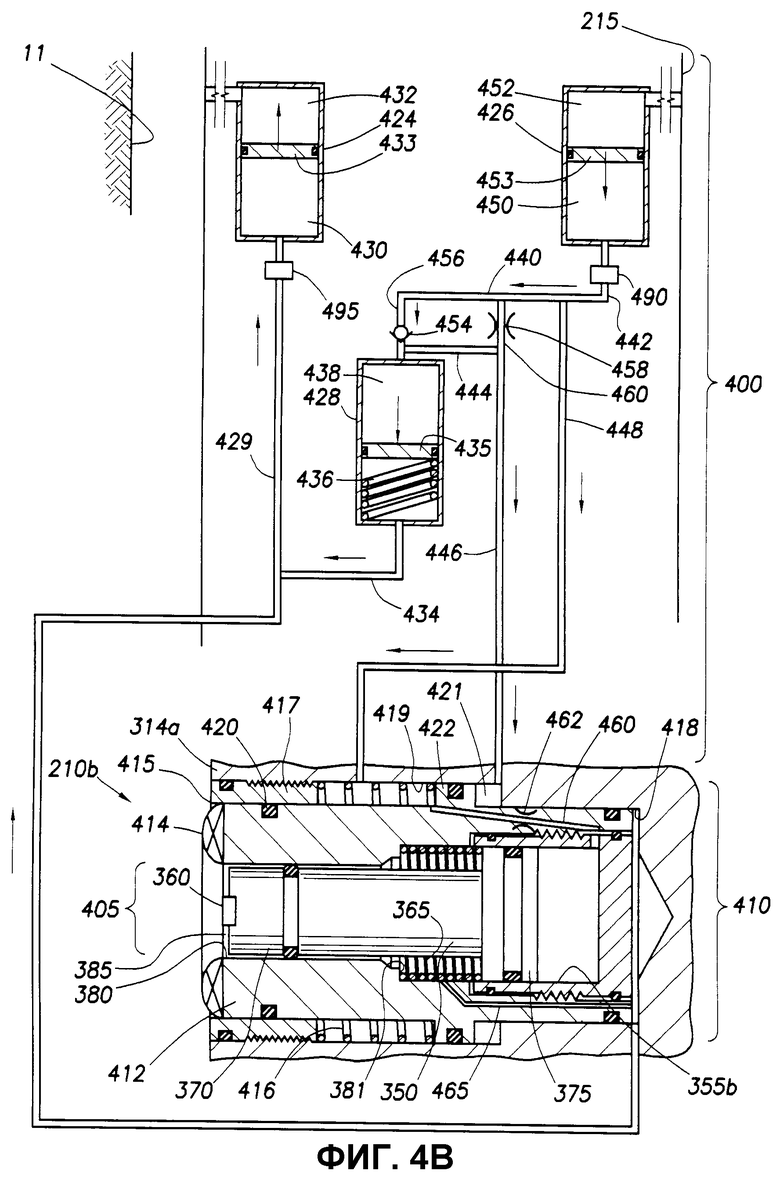

фиг.4В представляет сечение другого варианта осуществления узла для измерения давления в положении отвода и соответствующую гидравлическую схему управления;

фиг.5А представляет схематичный вид, подробно показывающий первый вариант осуществления электронных устройств для узла для измерения давления, показанных на фиг.2;

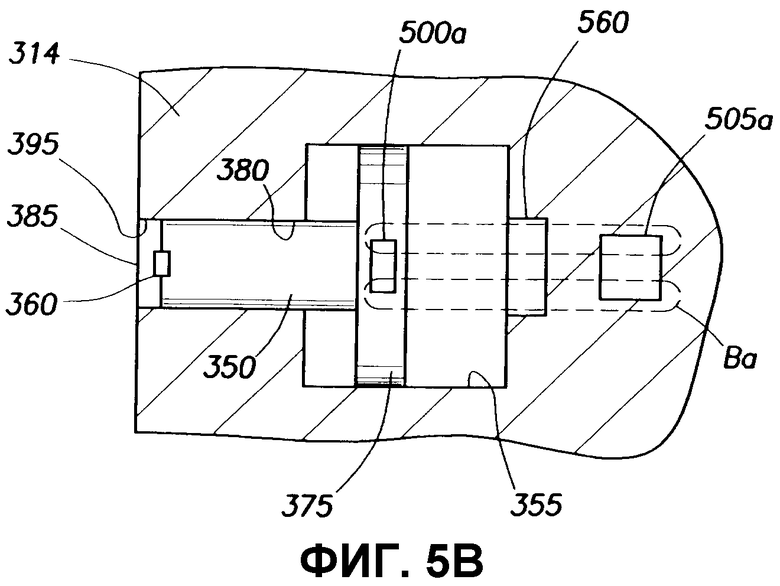

фиг.5В представляет схематичный вид, подробно показывающий другой вариант осуществления электронных устройств для узла для измерения давления, показанных на фиг.2;

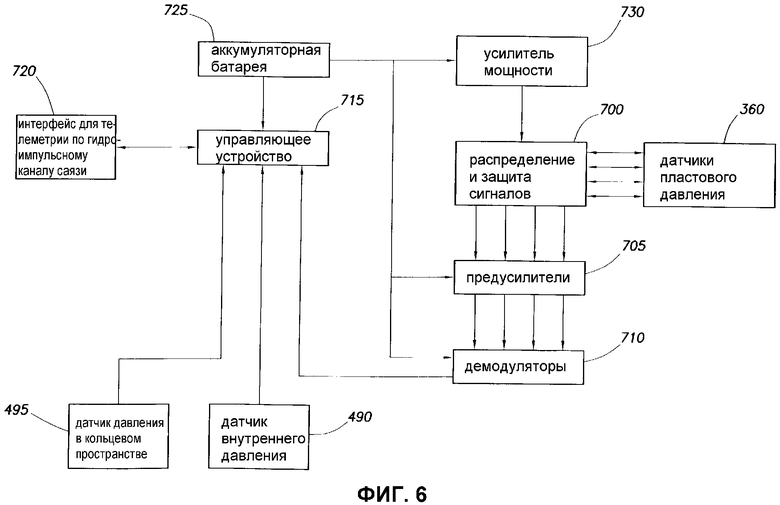

фиг.6 представляет блок-схему, показывающую электронные устройства узлов для измерения давления, показанных на фиг.2.

На фиг.1 показаны типовая буровая установка, состоящая из наземной платформы и буровой вышки и расположенная над стволом 11 скважины, проходящим в подземный пласт F. Ствол 11 скважины образован путем вращательного бурения хорошо известным способом. Тем не менее, для специалистов в данной области техники после изучения данного описания станет ясно то, что настоящее изобретение также может найти применение в случаях наклонно направленного бурения, а также вращательного бурения, и не ограничено наземными буровыми установками.

Бурильная колонна 12 подвешена в стволе 11 скважины, и на ее нижнем конце имеется буровое долото 15. Бурильная колонна 12 приводится во вращение посредством роторного стола 16, на который подается питание от непоказанных средств и который входит в контакт с ведущей трубой 17, расположенной у верхнего конца бурильной колонны. Бурильная колонна 12 подвешена к крюку 18, присоединенному к талевому блоку (также не показанному), посредством ведущей трубы 17 и вращающегося вертлюга 19, который обеспечивает возможность вращения бурильной колонны относительно крюка.

Буровой раствор 26 хранится в отстойнике 27, образованном в месте расположения скважины. Насос 29 обеспечивает подачу бурового раствора 26 во внутреннее пространство бурильной колонны через канал в вертлюге 19, что вызывает проход бурового раствора вниз через бурильную колонну 12, как показано направленной стрелкой 9. Буровой раствор выходит из бурильной колонны 12 через отверстия в буровом долоте 15, а затем проходит вверх через зону между наружной стороной бурильной колонны и стенкой ствола скважины, называемую кольцевым пространством, как показано направленными стрелками 32. Таким образом, буровой раствор смазывает буровое долото 15 и уносит буровой шлам к поверхности, когда он возвращается в отстойник 27 для рециркуляции.

Буровой раствор выполняет различные функции, направленные на облегчение процесса бурения, такие как смазка бурового долота 15 и перемещение бурового шлама, образованного посредством бурового долота в процессе бурения. Буровой шлам и/или другие твердые частицы смешиваются с буровым раствором для образования фильтрационной корки 105 бурового раствора на стенках скважины, которая выполняет различные функции, такие как покрытие стенки ствола скважины.

Густой буровой раствор 26, перекачиваемый насосом 29, используется для поддержания давления бурового раствора в стволе скважины (давления РА в кольцевом пространстве) на уровне, превышающем значение давления флюида в окружающем пласте F (поровое давление РР), для предотвращения прохода пластового флюида из окружающих пластов в ствол скважины. Другими словами, давление (РА) в кольцевом пространстве поддерживают на более высоком уровне по сравнению с поровым давлением (РР), так что существует избыточное давление в стволе скважины (РА>РР), которое не вызывает выброса. Давление (РА) в кольцевом пространстве обычно также поддерживают на уровне ниже заданного уровня для предотвращения растрескивания пласта, окружающего ствол скважины, и для предотвращения поступления бурового раствора в окружающий пласт. Таким образом, скважинные давления, как правило, поддерживают в пределах заданного диапазона.

Бурильная колонна 12 дополнительно включает оборудование 100 низа бурильной колонны, расположенное рядом с буровым долотом 15 (другими словами, с протяженностью, составляющей до нескольких длин удлинителей, в направлении от бурового долота). Оборудование низа бурильной колонны включает устройства, обеспечивающие возможность измерения, обработки и хранения информации, а также связи с поверхностью. Таким образом, оборудование 100 низа бурильной колонны включает, среди прочего, устройство 200 для измерения и обеспечения локальной связи, предназначенное для определения и передачи данных об удельном сопротивлении пласта F, окружающего ствол 11 скважины. Устройство 200 связи, включающее передающую антенну 205 и приемную антенну 207, подробно описано в патенте США №5339037.

Оборудование 100 дополнительно включает удлинитель 130, предназначенный для выполнения различных других функций измерения, и подузел 150 связи с поверхностью/локальной связи. Подузел 150 включает антенну 250, используемую для локальной связи с устройством 200, и акустическую систему связи известного типа, которая сообщается с аналогичной системой (непоказанной) на поверхности земли посредством сигналов, передаваемых посредством бурового раствора или промывочной жидкости. Таким образом, система связи с поверхностью в подузле 150 включает генератор звуковых колебаний, который генерирует акустический сигнал в буровом растворе, характеризующий измеренные скважинные характеристики.

В генераторе звуковых колебаний одного пригодного типа используется устройство, известное как устройство для формирования звукового сигнала в буровом растворе, которое содержит статор с пазами и ротор с пазами, который вращается и неоднократно прерывает поток бурового раствора для создания заданного сигнала, передаваемого в виде акустической волны в буровом растворе. Электронные схемы возбуждения в подузле 150 могут включать соответствующий модулятор, такой как фазовый манипулятор, который обычно генерирует сигналы возбуждения, подаваемые передатчику в буровом растворе. Эти сигналы возбуждения могут быть использованы для применения соответствующей модуляции для устройства для формирования звукового сигнала в буровом растворе.

Созданная акустическая волна принимается на поверхности измерительными преобразователями 31. Измерительные преобразователи, например пьезоэлектрические измерительные преобразователи, преобразуют принятые акустические сигналы в электронные сигналы. Выход измерительных преобразователей 31 соединен с приемной подсистемой 90 вверху ствола скважины, которая демодулирует переданные сигналы. Выход приемной подсистемы 90 при этом соединен с процессором 85 и записывающим устройством 45.

Также предусмотрена передающая система 95 вверху ствола скважины, которая приводится в действие для управления прерыванием работы насоса 29 таким образом, что это может быть выявлено измерительными преобразователями 99 в подузле 150. Таким образом, существует дуплексная (одновременная двусторонняя) связь между подузлом 150 и оборудованием, находящимся вверху ствола скважины, как более подробно описано в патенте США №5235285.

В варианте осуществления, показанном на фиг.1, бурильная колонна 12 дополнительно снабжена стабилизирующим удлинителем 300. Такие стабилизирующие удлинители используются для того, чтобы устранить "стремление" бурильной колонны колебаться и отклоняться от центра при ее вращении в стволе скважины, приводящее к отклонениям направления ствола скважины от заданной траектории (например, от прямой вертикальной линии). Такое отклонение может привести к возникновению чрезмерных боковых сил, действующих на секции бурильной колонны, а также на буровое долото, что вызывает ускоренный износ.Это явление может быть преодолено путем обеспечения наличия средства для центрирования бурового долота и, до некоторой степени, бурильной колонны в стволе скважины, такого как стабилизирующие лопасти 314.

На фиг.2 проиллюстрирован стабилизирующий удлинитель 300а, показанный частично в сечении и пригодный для использования вместе с буровым инструментом, таким как буровой инструмент 100, показанный на фиг.1. Удлинитель 300а присоединен к бурильной колонне 12 и расположен в стволе 11 скважины, покрытом фильтрационной коркой 105 бурового раствора. Стабилизирующий удлинитель 300а имеет множество стабилизирующих лопастей 314а с узлами 210а для измерения давления, предусмотренными в них. Удлинитель 300а имеет промывочный канал 215, проходящий через него и предназначенный для прохода бурового раствора через скважинный инструмент, как показано стрелкой. Поток бурового раствора через инструмент приводит к созданию внутреннего давления PI. Наружная поверхность удлинителя подвергается воздействию давления РА в кольцевом пространстве окружающего ствола скважины. Перепад δР давлений между внутренним давлением РI и давлением РА в кольцевом пространстве может быть использован для приведения в действие узлов 210 для измерения давления, как дополнительно будет описано ниже. Если конструкция оборудования низа бурильной колонны не обеспечивает создания заданного перепада давлений, дополнительный дроссель (не показанный) может быть установлен в бурильной колонне для ограничения потока и создания противодавления.

Стабилизирующий удлинитель 300а имеет трубчатый сердечник 302, выполненный с возможностью присоединения в аксиальном направлении к скважинному инструменту, такому как бурильная колонна 12 по фиг.1. Таким образом, сердечник 302 может быть выполнен с резьбовыми и муфтовыми концами 304, 306, предназначенными для обычного соединения с бурильной колонной. Как показано на фиг.2, концы 302, 304 могут представлять собой втулки, выполненные по специальному заказу, которые соединяются с центральной удлиненной частью сердечника 302 обычным способом, например, посредством резьбового соединения и/или сварки.

Стабилизирующий удлинитель 300 дополнительно включает стабилизирующий элемент или гильзу 308, расположенную вокруг трубчатого сердечника 302 между концами 304 и 306. Предусмотрены упорные подшипники 312, предназначенные для уменьшения сил трения и восприятия осевых нагрузок, создаваемых на поверхности контакта в осевом направлении между гильзой 308 и концами 304, 306 сердечника. Также предусмотрены вращающиеся уплотнения 348 и радиальные подшипники 346 на поверхности контакта в радиальном направлении между сердечником 302 и гильзой 308.

Стабилизирующий удлинитель 300а, показанный на фиг.2, имеет три спиральные стабилизирующие лопасти 314а, расположенные вокруг окружной периферии удлинителя. Стабилизирующие лопасти 314а присоединены, например, посредством сварки или крепления болтами, к наружной поверхности стабилизирующей гильзы 308. Лопасти предпочтительно расположены на определенных расстояниях друг от друга и ориентированы по спирали, как показано на фиг.2, или в осевом направлении (фиг.1) вдоль стабилизирующей гильзы. В настоящее время предпочтительно, чтобы гильза 308 имела три подобные лопасти 314, равномерно распределенные вокруг окружной периферии гильзы. Тем не менее, настоящее изобретение не ограничено данным вариантом осуществления с тремя лопастями и может быть использовано с обеспечением его преимуществ при других конструкциях лопастей.

В целях иллюстрирования показано сечение двух вариантов осуществления узла 210а и 210b для измерения давления. Узел 210а для измерения давления расположен внутри стабилизирующей лопасти 314а и предназначен для выполнения различных измерений. Узел 210а для измерения давления может быть использован для автоматического контроля давления в кольцевом пространстве в стволе скважины и/или давлений окружающего пласта при вводе данного узла в контакт со стенкой ствола скважины. Как показано на фиг.2, узел 210а для измерения давления не находится в контакте со стенкой 110 ствола скважины и, следовательно, может осуществлять измерение давления в кольцевом пространстве при необходимости. При вводе данного узла в контакт со стенкой 110 ствола скважины узел 210а для измерения давления может быть использован для измерения порового давления окружающего пласта.

Как показано на фиг.2, узел 210b для измерения давления выполнен с возможностью выдвигания его из стабилизирующей лопасти 314а для ввода в плотный контакт с фильтрационной коркой 105 бурового раствора и/или стенкой 110 ствола 11 скважины для выполнения измерений характеристик окружающего пласта. Узел 210b для измерения давления может быть приведен в действие, как дополнительно будет описано ниже, для выдвигания его из стабилизатора с тем, чтобы данный узел достиг стенки окружающего ствола скважины для выполнения заданного измерения. В возможном варианте, но необязательно, узел 210b для измерения давления также может быть использован для измерения давлений в кольцевом пространстве, когда данный узел не находится в контакте со стенкой ствола скважины. Один или несколько узлов для измерения давления, имеющих различные конфигурации, могут быть использованы в одной или нескольких стабилизирующих лопастях для выполнения заданных измерений.

На фиг.3А и 3В узел 210а для измерения давления показан более подробно. На фиг.3А узел 210а для измерения давления показан в закрытом положении. На фиг.3В узел для измерения давления показан в положении измерения или открытом положении. Узел 210а для измерения давления расположен в камере 355 в стабилизирующей лопасти 314а. Узел 210а для измерения давления включает поршень 350 и пружину 365. Поршень имеет первую часть 375, выполненную с возможностью смещения со скольжением внутри камеры 355 в стабилизирующей лопасти 314а, и вторую часть или шток 370, проходящий от первой части. Вторая часть 370 проходит от камеры 355 в проходное отверстие 380 и выполнена с возможностью смещения в нем со скольжением. Поршень может быть снабжен уплотнениями для облегчения перемещения в камере и/или в проходном отверстии. Проходное отверстие 380 проходит от отверстия 385 в удлинителе через стабилизирующую лопасть 314а и в камеру 355.

Поршень предпочтительно снабжен датчиком 360, таким как манометр, способным выполнять скважинные измерения. Датчик предпочтительно открыт для воздействия текучих сред рядом с первой частью 370 поршня 350. Датчик может быть выполнен с возможностью мониторинга и/или избирательного снятия показаний, например, выполнения измерений давления во время выполнения работ в скважине.

Пружина 365 расположена вокруг первой части 370 в полости 381, образованной в камере 355 между второй частью 375 поршня и стенками камеры. Как показано на фиг.3А, пружина сжата в полости 381 между поршнем 350 и камерой 355. Полость 381 сообщается по текучей среде со стволом скважины посредством канала 390. Камера 355 сообщается по текучей среде с промывочным каналом 215 (фиг.2) скважинного инструмента. В возможном варианте, но необязательно, заполненный маслом поршень может быть размещен в канале 397 для изоляции бурового раствора от узла 210а для измерения давления, при этом по-прежнему будет обеспечиваться возможность приложения давления к данному узлу.

Во время операции бурения буровой раствор, проходящий через скважинный инструмент, создает внутреннее давление РI. Между внутренним давлением и давлением РА в стволе скважины создается перепад давлений. Когда буровой раствор проходит в промывочном канале 215, перепад давлений увеличивается, и давление будет действовать на камеру 355. Дроссель 240 (фиг.2) или аналогичное устройство может быть использовано для ограничения или задержки прохода бурового раствора по каналу 220 (фиг.2), в результате чего перемещение поршня задерживается. Как только достаточное давление будет создано в камере 355, внутреннее давление РI вызовет приложение силы к поршню 350, как показано стрелкой. Это внутреннее давление превышает давление РА в кольцевом пространстве и усилие, действующее со стороны пружины 365, в результате чего обеспечивается смещение поршня в сторону отверстия 385 в стабилизирующей лопасти 314а.

Текучая среда, находящаяся в полости 381, может свободно проходить между стволом скважины и полостью по каналу 390. Первая часть 375 поршня сжимает пружину 365. Вторая часть 370 смещается к отверстию 385 и заполняет проходное отверстие 380. Таким образом, когда буровой раствор проходит по промывочному каналу 215, внутреннее давление, создаваемое им, вызывает приложение силы к поршню 350 и смещение его в закрытое положение. В том случае, когда узел для измерения давления не находится в контакте со стенкой ствола скважины и фильтрационной коркой бурового раствора, датчик может выполнять скважинные измерения в стволе скважины, такие как измерение давления РА в кольцевом пространстве ствола скважины.

Как показано на фиг.3В, когда инструмент переходит в состояние покоя и буровой раствор перестает проходить через инструмент, внутреннее давление падает, и перепад давлений между внутренним давлением и давлением в стволе скважины в этом случае падает до значений, близких к нулю. Внутреннее давление больше не имеет такой величины, которая вызывает приложение силы к поршню 350 и сжатие пружины 365, и пружина расширяется до ее положения ослабления. Расширение пружины вызывает отвод поршня от отверстия 385 и в стабилизирующую лопасть. Текучая среда (буровой раствор), находящаяся в полости 355, может быть вытеснена в промывочный канал 215 и/или текучая среда из ствола скважины может быть втянута в полость 381.

Отвод поршня в стабилизирующую лопасть приводит к созданию небольшой полости 395 (как правило, с объемом от приблизительно 1 см3 до приблизительно 3 см3), проходящей от отверстия 385 и в проходное отверстие 380. Датчик 360 давления измеряет давление текучей среды в полости по мере отвода поршня в инструмент. Когда отсутствует контакт со стенкой ствола скважины, обеспечивается возможность заполнения полости 395 текучей средой из ствола скважины. В данном положении датчик может выполнять или продолжать выполнять измерения в стволе скважины. Однако, когда узел для измерения давления находится в контакте со стенкой 110 ствола скважины, отвод поршня в стабилизирующую лопасть вызовет втягивание пластовой текучей среды в полость 395 и обеспечит возможность получения данных о пласте, таких как поровое или пластовое давление. Проход текучей среды в полость и соответствующие измерения также могут быть использованы для выполнения предварительного испытания. Способы выполнения предварительных испытаний известны специалистам в данной области техники и описаны, например, в патентах США №4860581 и №4936139.

Как только снова начнется циркуляция бурового раствора через инструмент и возникнет достаточный перепад давлений, поршень вернется в положение, показанное на фиг.3А. Таким образом, узел для измерения давления может быть использован для выполнения многократных скважинных измерений. Когда буровой раствор проходит через скважинный инструмент, поршень смещается в закрытое положение, показанное на фиг.3А, в процессе "подготовки" к следующему испытанию (измерению). Когда поток бурового раствора прекращается, поршень возвращается в открытое положение, показанное на фиг.3В, и начинается цикл втягивания. Операция может быть повторена столько раз, сколько необходимо. Задержка смещения поршня может быть обеспечена путем встраивания дросселя в канал 397 для ограничения потока из камеры 355.

На фиг.4А и 4В узел 210b для измерения давления показан более подробно. На фиг.4А узел 210b для измерения давления показан в выдвинутом положении. На фиг.4В узел 210b для измерения давления показан в положении отвода. Соответствующая гидравлическая схема 400 управления показана схематично для каждой из этих фигур для обеспечения возможности дополнительного описания работы узла для измерения давления в каждом положении.

Узел 210b для измерения давления включает внутренний узел 405 для измерения давления, установленный внутри измерительной головки 410. Измерительная головка 410 включает подвижный несущий элемент 412, уплотнитель 414, пружину 416 и втулку 417. Подвижный несущий элемент 412 расположен в камере 418 в стабилизирующей лопасти 314а и выполнен с возможностью смещения в ней со скольжением. Могут быть предусмотрены уплотнения 420 для уплотнения измерительной головки в камере и облегчения перемещения в ней. Уплотнитель 414, как правило, выполненный из эластомера или резины, расположен на наружном конце подвижного несущего элемента 412 для обеспечения плотного контакта со стенкой ствола скважины. Втулка 417 предпочтительно установлена внутри камеры 418 и соединена с ней посредством резьбы в отверстии 415 в стабилизирующей лопасти. Втулка 417 охватывает по окружности подвижный несущий элемент, и подвижный несущий элемент выполнен с возможностью смещения внутри втулки со скольжением. Пружина 416 охватывает по окружности подвижный несущий элемент и сжата в полости 419 между втулкой 417 и буртиком 422 подвижного несущего элемента 412. Полость 421 образована между буртиком 422, подвижным несущим элементом 412 и стабилизирующей лопастью 314а.

В подвижном несущем элементе 412 имеется внутренняя камера 355b. Внутренний узел 405 для измерения давления расположен во внутренней камере 355b. Подобно узлу 210а для измерения давления, показанному на фиг.3А и 3В, внутренний узел 405 для измерения давления включает поршень 350 и пружину 365. Поршень имеет первую часть 375, выполненную с возможностью смещения со скольжением внутри камеры 355b, и вторую часть 370, проходящую от первой части. Вторая часть 370 проходит от камеры 355b в проходное отверстие 380 и выполнена с возможностью смещения в нем со скольжением. Поршень может быть снабжен уплотнениями для изоляции различных частей камеры друг от друга и/или от загрязнения поступающим извне буровым раствором. Поршень предпочтительно снабжен датчиком 360, способным выполнять скважинные измерения. Пружина 365 расположена в камере 355b вокруг первой части 370. Как показано на фиг.3А, пружина сжата в полости 381 в камере 355b между второй частью 375 поршня и стенками камеры. Полость 381 сообщается по текучей среде с камерой 418 посредством канала 465. Камера 355b сообщается по текучей среде с маслом под давлением из промывочного канала 215 скважинного инструмента посредством канала 460, полости 419 и каналов 448, 440 и 442.

Гидравлическая схема 400 управления, используемая для управления узлом 210b для измерения давления, включает компенсатор 424 низкого давления, компенсатор 426 высокого давления и аккумулятор 428. Гидравлическая схема управления предпочтительно предусмотрена для обеспечения возможности избирательного приведения в действие или отключения измерительной головки и/или узлов для измерения давления, снабженных датчиками. Это дополнительное управление может быть необходимым при бурении, спускоподъемных операциях или в других ситуациях, когда желательно приведение в действие или отключение узлов для измерения давления. Датчик или датчики могут быть использованы для выдачи данных, необходимых для определения того, возникла ли подобная ситуация.

Компенсаторы предпочтительно выполнены с возможностью приспосабливания к изменениям объема, вызываемым перепадами давлений, перепадами температур и/или перемещением скважинного инструмента. Компенсатор 424 низкого давления соединен в рабочем положении с камерой 418 в стабилизирующей лопасти 314а посредством канала 429. Компенсатор низкого давления имеет подвижный поршень 433, образующий первую камеру 430 переменного объема и вторую камеру 432 переменного объема. Первая камера 430 сообщается по текучей среде с каналом 429, а вторая камера 432 сообщается по текучей среде со стволом скважины (и/или на нее действует давление РА в кольцевом пространстве ствола скважины).

Аккумулятор 428 соединен в рабочем положении с каналом 429 посредством канала 434. В аккумуляторе хранится масло под высоким давлением, и он может быть использован для увеличения давления в камере 421. Аккумулятор имеет подпружиненный поршень 435, образующий первую камеру 436 и вторую камеру 438. Первая камера 436 соединена по текучей среде с каналом 434 и каналом 429. Вторая камера 438 аккумулятора соединена посредством каналов 456, 440 и 442 с компенсатором 426 высокого давления, посредством каналов 444 и 446 с камерой 421 и посредством каналов 444, 460 и 442 с полостью 419.

Компенсатор 426 высокого давления имеет подвижный поршень 453, образующий первую камеру 450 переменного объема и вторую камеру 452 переменного объема. Первая камера 450 соединена по текучей среде с камерой 421 посредством каналов 442, 440 и 446, с аккумулятором 428 посредством каналов 442, 440 и 456 и с полостью 419 посредством каналов 442, 440 и 448. В канале 456 расположен обратный клапан 454, предназначенный для предотвращения прохода текучей среды из второй камеры 438 аккумулятора 428 в канал 440. Вторая камера 452 компенсатора 426 высокого давления сообщается по текучей среде с промывочным каналом 215 стабилизирующего удлинителя 300а (фиг.2), и на нее действует внутреннее давление РI, существующее в промывочном канале 215.

Различные устройства могут быть предусмотрены в схеме управления для мониторинга, управления и/или регулирования потока текучей среды, и/или работы измерительной головки, и/или узлов для измерения давления. Может быть предусмотрен датчик 490 внутреннего давления, предназначенный для мониторинга внутреннего давления в отверстии 415. Может быть предусмотрен датчик 495 давления в кольцевом пространстве, предназначенный для мониторинга давления в кольцевом пространстве ствола скважины. Мониторинг обоих давлений также может осуществляться одновременно посредством датчика (не показанного) перепада давлений. Дроссель 458 (или регулируемая диафрагма, электрический регулятор или другой ограничитель) предпочтительно предусмотрен в канале 460 для замедления потока текучей среды через канал 460 (то есть между второй камерой 438 аккумулятора 428 и компенсатором 426 высокого давления). Дроссель 462 предпочтительно установлен в канале 460 для ограничения и/или задержки потока текучей среды, выходящего из камеры 355b.

Электрический двухпозиционный выключатель (не показанный) также может быть предусмотрен для приведения в действие гидравлической схемы 400 управления. После включения системы не потребуются никакие дополнительные сигналы для приведения системы в действие с целью выполнения испытаний (измерений). Система выполнена с возможностью работы без включения. Тем не менее существует возможность добавления электронных управляющих устройств и/или сигналов для связи с системой. Один способ воздействовать на такое включение состоит во встраивании двухпозиционного выключателя в гидравлическую систему управления. Электрический двухпозиционный выключатель может быть соединен с первой камерой 430 компенсатора низкого давления и/или с первой камерой 450 компенсатора высокого давления для передачи сигнала, вызывающего изоляцию компенсатора высокого давления от системы. В этом случае аккумулятор не будет заполняться, и изменения перепада давлений больше не будут оказывать влияния на систему.

В положении, показанном на фиг.4А, узел 210b для измерения давления находится в выдвинутом положении. Текучая среда (буровой раствор) больше не проходит через скважинный инструмент для создания перепада давлений. Давление текучей среды во второй камере 452 компенсатора 426 высокого давления уменьшается, и поршень 453 может смещаться, что вызывает уменьшение размера камеры 452. Соответствующая камера 450 увеличивается, что вызывает втягивание текучей среды из полости 419 и обеспечивает возможность отвода пружины 416, что приводит к смещению подвижного несущего элемента 412 из лопасти 314а. Снижение внутреннего давления в камере 452 также приводит к вытеснению текучей среды, находящейся в камере 438 аккумулятора, в канал 444. Большая часть текучей среды в канале 444 проходит по каналу 446 в полость 421, что приводит к приложению усилия к буртику 422, вызывающего смещение подвижного несущего элемента наружу из стабилизирующей лопасти. Обеспечивается возможность прохода некоторой части текучей среды по каналу 460 и в канал 440. Однако дроссель 458 ограничивает поток текучей среды через него и обеспечивает возможность только ограниченного выпуска этой текучей среды.

По мере вытеснения текучей среды, находящейся в камере 438 аккумулятора, поршень 435 смещается, что вызывает расширение камеры 436. Текучая среда втягивается из камеры 430 компенсатора 424 низкого давления в камеру 436 по каналам 434 и 429. Также обеспечивается возможность прохода текучей среды, находящейся в камере 430, по магистрали 429 в камеру 418.

Внутренний узел 405 для измерения давления также выполнен с возможностью смещения в измерительной головке 410 между открытым положением или положением измерения, показанным на фиг.4А, и закрытым положением, показанным на фиг.4В. Как показано на фиг.4А, когда инструмент переходит в состояние покоя и текучая среда перестает проходить через инструмент, давление в камере 355b падает с уменьшением перепада давлений между внутренним давлением и давлением в стволе скважины. Давление в камере 355b снижается за счет выхода текучей среды по каналу 460 в полость 419. По мере снижения давления в камере 355b, усилие, действующее со стороны пружины 365, приводит к вталкиванию поршня в камеру 355b. Может быть предусмотрен дроссель для ограничения потока по каналу 465 с целью обеспечения задержки при необходимости. Текучая среда, находящаяся в полости 381, сообщается с текучей средой в камере 418 посредством канала 465. Предпочтительно обеспечивается замедление и задержка потока, проходящего в полость 418, так что измерительная головка полностью выдвигается из лопасти 314а перед смещением поршня 350.

Отвод поршня в удлинитель приводит к созданию полости 395 (как правило, с объемом от приблизительно 1 см3 до приблизительно 3 см3), проходящей от отверстия 385 и в проходное отверстие 380. Обеспечивается возможность заполнения полости 395 текучей средой из пласта, когда между уплотнителем 414 и пластом создается уплотнение. Датчик 360 давления предпочтительно расположен рядом с полостью для измерения давления текучей среды в полости по мере отвода поршня в инструмент. Предварительное испытание и/или другие измерения могут быть выполнены для определения различных скважинных характеристик окружающего пласта.

Можно управлять перемещением внутреннего узла 405 для измерения давления и измерительной головки 410 с тем, чтобы перемещение происходило в заданное время. Например, дроссель может быть использован для задержки потока текучей среды и соответствующего отвода внутреннего узла для измерения давления с тем, чтобы обеспечить наличие достаточного времени для образования уплотнения между измерительной головкой и стенкой ствола скважины. Могут быть предусмотрены другие варианты схем для создания избирательного потока текучей среды через схему и управления работой узла для измерения давления.

Как только пружинный гидроаккумулятор 428 будет полностью расширен, масло(давление из камеры 438 выпускается)сбрасывается посредством каналов 444, 460, 440 и 442 в камеру 450. Давление в канале 446 продолжает снижаться до тех пор, пока оно не достигнет гидростатического давления окружающей среды. Пружина 416 обеспечивает отвод измерительной головки назад в лопасть 314а, и цикл завершается. Поршень 350 находится в своем открытом положении, или положении измерения (испытания), и процесс может быть повторен.

На фиг.4В узел 210b для измерения давления показан во время операции, выполняемой при заполнении скважинного инструмента. Когда текучую среду (буровой раствор) закачивают по внутреннему промывочному каналу 215, она создает более высокое внутреннее давление PI по сравнению с давлением в кольцевом пространстве, в результате чего создается перепад давлений. Этот перепад давлений приводит к смещению поршня 453, вызывающему расширение камеры 452 и уменьшение размера камеры 450. Текучая среда вытесняется из камеры 450 в камеру 428 по каналам 442, 440 и 456. Текучая среда также вытесняется из камеры 436 и в камеру 430 по каналам 434 и 429. Поток текучей среды, поступающий в камеру 430, вызывает вытеснение текучей среды, находящейся в камере 432, в ствол скважины.

Текучая среда также проходит из камеры 450 в камеру 355b по каналам 442 и 448, через полость 419 и по каналу 460. Поток текучей среды, поступающий в камеру 355b, приводит к созданию давления, позволяющего преодолеть усилие, действующее со стороны пружины 365, и вызывает смещение поршня в направлении отверстия 385. Пружина 365 сжимается в полости 381 между второй частью 375 и стенками камеры. Текучая среда выпускается из полости 381 по каналу 465 в камеру 418 и проходит обратно в камеру 430 по каналу 429. Первая часть 375 поршня поджимается к пружине 365, а вторая часть, или шток 370 заполняет проходное отверстие 380. Внутренний узел 405 для измерения давления теперь заполнен для выполнения следующего измерения давления.

На фиг.5А и 5В более подробно показаны электронные элементы для узла для измерения давления. На фиг.5А показан вариант осуществления с включением обмоток с перекрытием, а на фиг.5В показан вариант осуществления с встречно-параллельным включением обмоток. Датчик 360 предпочтительно представляет собой небольшой датчик, такой как микроэлектромеханический датчик, расположенный на наружном конце поршня 350 рядом с отверстием 385 в проходном отверстии 380. Датчик предпочтительно выполнен с возможностью измерения различных скважинных характеристик, таких как давление, температура, вязкость, проницаемость, химический состав, H2S, и/или других скважинных характеристик. Могут быть предусмотрены герметичные уплотнения для изоляции датчика на конце поршня. Уплотнения могут быть предусмотрены для уменьшения объема для проведения исследования в полости 395, необходимого для выполнения заданных измерений. Между датчиком и инструментом предусмотрены контакты через посредство герметично изолированного ввода/вывода для соединения с электронными устройствами инструмента.

Электронные устройства инструмента предпочтительно обеспечивают подачу питания для датчиков и/или связь с датчиками. Показанный на фиг.5А вариант осуществления с включением обмоток с перекрытием включает воспринимающую обмотку 500 и передающую обмотку 505. Воспринимающая обмотка 500 предпочтительно расположена в первой части 375 поршня 350. Передающая обмотка 505 предпочтительно расположена вокруг камеры 355. По меньшей мере, часть воспринимающей и/или передающей обмоток предпочтительно изготовлена из непроводящего материала, такого как керамика.

Магнитное поле В создается между воспринимающей обмоткой 500 и передающей обмоткой 505. Данное поле обеспечивает возможность создания беспроводного соединения между воспринимающей обмоткой и передающей обмоткой. Подача питания и передача данных датчику осуществляются посредством беспроводного соединения. Тем не менее, проводная связь используется для создания соединения между электронными схемами узла для измерения давления и электронными схемами в остальной части инструмента, как показано стрелкой в виде спирали. Передающая обмотка предпочтительно перекрывает воспринимающую обмотку, но она не зависит от положения датчика в камере 355.

Вариант осуществления с встречно-параллельным включением обмоток, показанный на фиг.5В, включает воспринимающую обмотку 550а, передающую обмотку 555а и керамическое окно 560. Воспринимающая обмотка 500а предпочтительно расположена в первой части 375 поршня 350. Керамическое окно 560 предпочтительно расположено на внутренней стенке камеры 355. Передающая обмотка 505а предпочтительно расположена в удлинителе рядом с керамическим окном.

Магнитное поле Ва создается между воспринимающей обмоткой 500а и передающей обмоткой 505а. Поле обеспечивает создание беспроводного соединения между воспринимающей обмоткой и передающей обмоткой. Подача питания и передача данных датчику осуществляются посредством беспроводного соединения. В данном варианте осуществления беспроводная связь также может использоваться для создания соединения между электронными схемами узла для измерения давления и электронными схемами в остальной части инструмента.

Данный вариант осуществления устраняет необходимость в использовании проводов для датчика и окружающего колпачка с резьбой. Одно или несколько неметаллических керамических окон могут быть расположены между воспринимающей обмоткой и передающей обмоткой для обеспечения возможности связи посредством этих окон. Механический узел устраняет необходимость в использовании вводов/выводов для провода обмотки. Вместо этого предусмотрено металлическое окно или окна между датчиком и главной передающей обмоткой. Окна позволяют обеспечить связь между двумя обмотками. Несмотря на то, что в показанных вариантах осуществления исключены проводные соединения и/или вводы/выводы, некоторые варианты осуществления могут включать в себя подобные элементы.

На фиг.6 показана блок-схема, иллюстрирующая взаимосвязь электронных устройств, предназначенных для управления узлами для измерения давления. Один или несколько узлов для измерения давления, имеющих датчики 360 давления, используются для сбора данных о скважинных характеристиках. Датчики соединены со скважинными электронными устройствами или посредством беспроводной связи, как показано на фиг.5А, или посредством беспроводной связи, как показано на фиг.5В. Распределение и защита питания и/или сигналов в каналах связи осуществляются путем использования распределительного устройства 700. Сигналы проходят через предусилители 705 и демодуляторы 710, и подаются в управляющее устройство 715 для обработки. Также можно обеспечить прием сигналов от одного или нескольких датчиков, таких как датчик 490 внутреннего давления и/или датчик 495 давления в кольцевом пространстве, и обработку их в управляющем устройстве. Управляющее устройство может быть использовано для анализа, сбора, сортировки, манипулирования и/или обработки данных иным образом. Данные могут быть переданы на поверхность посредством интерфейса 720 для телеметрии по гидроимпульсному каналу связи. Сигналы также могут быть поданы в скважину посредством интерфейса для телеметрии по гидроимпульсному каналу связи и таким образом поданы в управляющее устройство.

Аккумуляторная батарея 725 может быть предусмотрена для обеспечения питания для управляющего устройства и/или датчиков. Аккумуляторная батарея обеспечивает подачу питания усилителю 730 мощности. Сигнал мощности проходит через устройство для распределения и защиты сигналов к датчику или датчикам 360 давления. Сигнал мощности может быть использован для подачи питания к датчику или датчикам.

Несмотря на то, что изобретение было описано в связи с ограниченным числом вариантов осуществления, для специалистов в данной области техники после изучения данного описания будет очевидно то, что могут быть разработаны другие варианты осуществления, которые не будут выходить за пределы объема изобретения в том виде, как оно раскрыто здесь. Например, варианты осуществления изобретения могут быть легко адаптированы и использованы для выполнения определенных операций по опробованию или исследованию пластов, не отходя от сущности изобретения. Соответственно, объем изобретения следует ограничивать только приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ И СПОСОБ ДЛЯ ОЦЕНКИ ПЛАСТА | 2004 |

|

RU2354827C2 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ И СПОСОБ ДЛЯ СБОРА ДАННЫХ О ПОДЗЕМНОМ ПЛАСТЕ | 2002 |

|

RU2319005C2 |

| Скважинный датчик порового давления цифровой | 2019 |

|

RU2744328C1 |

| УСТРОЙСТВО И СПОСОБЫ ОТБОРА ОБРАЗЦОВ ПЛАСТОВОЙ ТЕКУЧЕЙ СРЕДЫ | 2007 |

|

RU2436951C2 |

| УСТРОЙСТВО, ЗОНД И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ СВОЙСТВА ПОДПОВЕРХНОСТНОГО ПЛАСТА | 1999 |

|

RU2178525C2 |

| СИСТЕМА ГИДРАВЛИЧЕСКОГО НАСОСА ДЛЯ СКВАЖИННОГО ИНСТРУМЕНТА (ВАРИАНТЫ), СПОСОБ УПРАВЛЕНИЯ УКАЗАННЫМ НАСОСОМ И СПОСОБ ЭКСПЛУАТАЦИИ НАСОСНОЙ СИСТЕМЫ ДЛЯ СКВАЖИННОГО ИНСТРУМЕНТА | 2007 |

|

RU2442021C2 |

| УСТРОЙСТВО И СПОСОБ РАССЕИВАНИЯ ТЕПЛА В СКВАЖИННОМ ИНСТРУМЕНТЕ | 2008 |

|

RU2468199C2 |

| СКВАЖИННЫЙ БУРИЛЬНЫЙ ИНСТРУМЕНТ, ИНСТРУМЕНТ ДЛЯ ОЦЕНКИ ПАРАМЕТРОВ ПЛАСТА И СПОСОБ ОЦЕНКИ ПАРАМЕТРОВ ПЛАСТА ПОСРЕДСТВОМ СКВАЖИННОГО ИНСТРУМЕНТА | 2006 |

|

RU2404361C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТА (ВАРИАНТЫ) | 2005 |

|

RU2378511C2 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ ДЛЯ СБОРА ДАННЫХ ИЗ ПРИПОВЕРХНОСТНОГО ПЛАСТА (ВАРИАНТЫ) И СПОСОБ ИЗМЕРЕНИЯ СВОЙСТВ ФЛЮИДА, ПРИСУТСТВУЮЩЕГО В ПРИПОВЕРХНОСТНОМ ПЛАСТЕ | 1999 |

|

RU2183269C2 |

Изобретение относится к определению различных скважинных характеристик в подземном пласте, через который проходит ствол скважины. Техническим результатом является повышение точности определения скважинных характеристик, таких как давление в кольцевом пространстве, пластовое давление и/или поровое давление, во время операции бурения. Для этого создают перепад давлений за счет разницы между внутренним давлением текучей среды, проходящей через скважинный инструмент, и давлением в кольцевом пространстве в стволе скважины. Устройство содержит удлинитель, выполненный с возможностью соединения со скважинным буровым инструментом, и имеет отверстие, проходящее в камеру в удлинителе. Поршень расположен в камере и имеет шток, проходящий в отверстие. Поршень выполнен с возможностью смещения между закрытым положением, при котором шток заполняет отверстие, и открытым положением, при котором шток отведен в камеру для образования полости для приема скважинной текучей среды. Датчик расположен в штоке и предназначен для сбора данных из скважинной текучей среды, находящейся в полости. 2 н. и 32 з.п. ф-лы, 9 ил.

оснащение скважинного бурового инструмента удлинителем, имеющим сквозной промывочный канал и отверстие, проходящее в камеру, и поршнем, установленным с возможностью смещения в камере и имеющим шток, проходящий от него в отверстие, и выполненным с возможностью смещения между закрытым и открытым положением;

установку скважинного бурового инструмента в стволе скважины; избирательное изменение перепада давлений для смещения поршня между открытым и закрытым положением;

восприятие данных из скважинной текучей среды, находящейся в полости, посредством датчика в поршне.

| СПОСОБ ПОЛУЧЕНИЯ АДИПОНИТРИЛА | 0 |

|

SU208571A1 |

| Способ скважинных исследований земной формации и устройство для его осуществления | 1974 |

|

SU1344256A3 |

| Способ исследования пластов в необсаженных скважинах | 1981 |

|

SU964124A1 |

| US 5233866 А, 10.08.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИНОВЫХ ЭФИРОВ | 0 |

|

SU208570A1 |

Авторы

Даты

2008-07-27—Публикация

2004-02-17—Подача