Изобретение относится к оборудованию для очистки бурового раствора от шлама и разделения на сухие компоненты (глина, песок, пылевая смесь).

Известна поточная линия для получения порошкообразных глиносодержащих материалов /Пат. 1573617 RU, МПК6 В02С 21/00, опубл. 1996.08.27/. Поточная линия содержит установленные по ходу технологического процесса и связанные между собой кинематически последовательно соединенные узел приемки и грубого дробления глины и сушильный барабан, узел тонкого дробления глины, узел приемки, винтовой конвейер, выход которого соединен с узлом тонкого помола, состоящего из секторного питателя с регулятором воздуха и дезинтегратора.

Известная поточная линия позволяет повысить качество продукта путем увеличения выхода глинистого или бурового раствора и снизить теплозатраты на сушку глины. Однако известная поточная линия не имеет возможности извлечения полезного вещества - бурового раствора - и имеет сложную технологическую цепочку элементов.

Задачей, на решение которой направлено заявляемое изобретение, является повышение экологической безопасности при строительстве буровых скважин и обеспечение возможности вторичного использования компонентов бурового раствора.

При осуществлении изобретения поставленная задача решается за счет достижения технического результата, который заключается в снижении энергозатрат при разделении буровых отходов и повышении качества получаемых продуктов.

Указанный технический результат достигается тем, что установка для сухой обработки бурового шлама содержат бункер для загрузки бурового шлама, сушильный барабан и дробилку. Установка снабжена камерой провеивания продуктов разделения бурового шлама в сухом воздушном потоке с контейнерами для приемки продуктов разделения. Первый по ходу процесса разделения контейнер выполнен с виброситом и с наклонной перегородкой, а сушильный барабан оборудован рыхлителем с фрезами, установленным с возможностью обеспечения кругового и возвратно-поступательного движения. Кроме того, установка имеет опорную раму, на которой установлены бункер для загрузки бурового шлама, сушильный барабан, дробилка и камера провеивания. Камера провеивания выполнена в виде полутрубы и соединена с дробилкой посредством ленточного транспортера.

Новым в заявляемой установке для сухого разделения бурового шлама является конструктивное выполнение сушильного барабана, имеющего рыхлитель с фрезами. Рыхлитель, установленный с возможностью обеспечения кругового и возвратно-поступательного движения фрез, обеспечивает непрерывность технологического процесса разделения за счет обеспечения продвижения бурового шлама внутри сушильного барабана и его выгрузку. Т.е. один узел - сушильный барабан - сочетает в себе одновременное выполнение следующих функций: осушка бурового шлама, продвижение бурового шлама, перемешивание, рыхление (грубое дробление) бурового шлама в процессе высыхания, а также и выгрузка, тем самым значительно снижая энергозатраты. Введение в установку камеры провеивания повышает качество разделения бурового шлама.

Изобретение поясняется чертежами, где

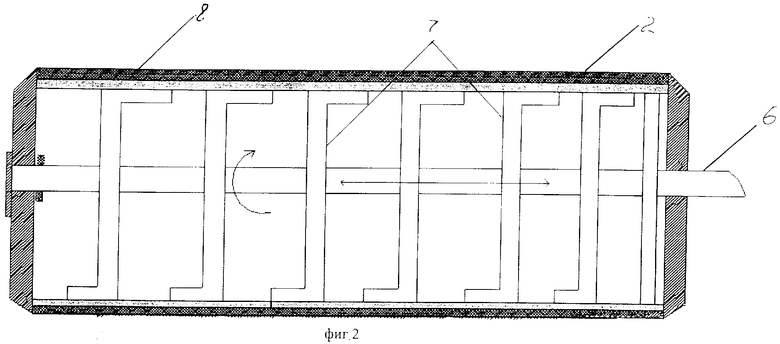

на фиг.1 представлена установка, общий вид, стрелками показано направление движения бурового шлама;

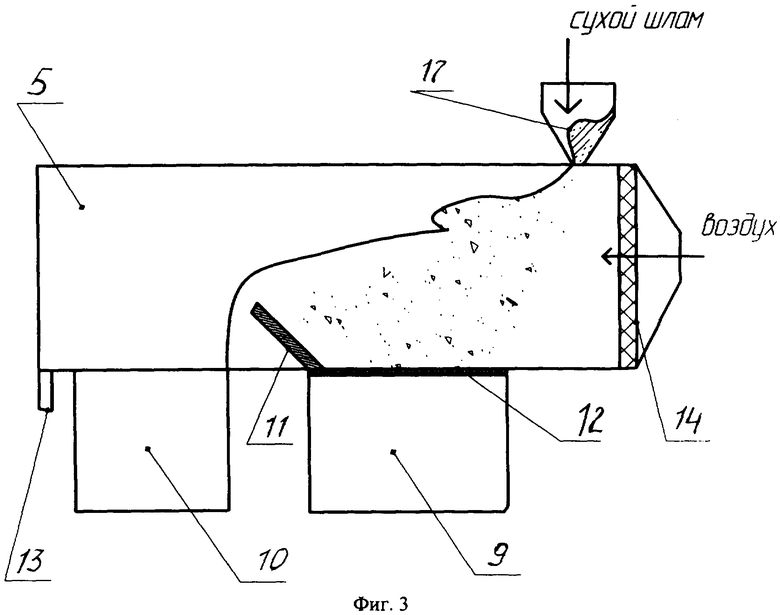

на фиг.2 показан сушильный барабан установки, стрелками обозначено направление движения вала;

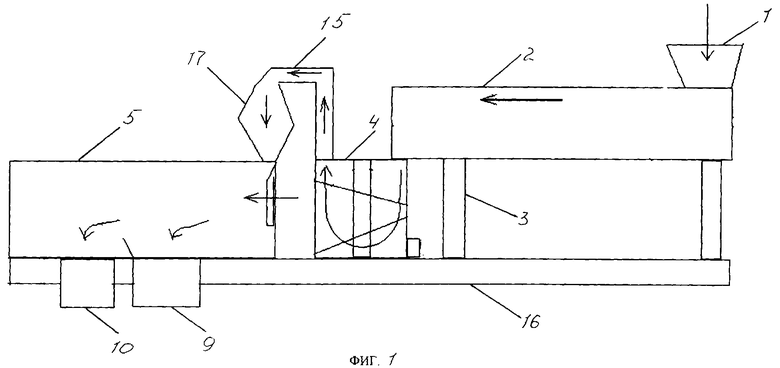

на фиг.3 представлена камера провеивания установки.

Установка для сухой обработки бурового шлама (фиг.1) содержит бункер 1 загрузки бурового шлама, сушильный барабан 2, установленный на опоре 3, дробилку 4, камеру провеивания 5.

Сушильный барабан 2 (фиг.2) оборудован рыхлителем, имеющим вал 6 и фрезы 7. Вал 6 установлен с возможностью обеспечения как кругового движения, так и возвратно-поступательного. Вал 6 свободно зафиксирован в торцевых крышках сушильного барабана 2. Теплоизоляция сушильного барабана 2 обеспечивается жаростойким теплоизоляционным материалом 8, например карбамидным пенопластом типа «пеноизол».

Камера провеивания 5 (фиг.3) может быть выполнена в виде полутрубы, имеющей плоское дно, в которое вмонтированы съемные контейнеры для приемки продуктов разделения бурового шлама: контейнер 9 для глины, контейнер 10 для песка. Контейнер 9 снабжен наклонной перегородкой 11. Над контейнером 9 может быть дополнительно установлено вибросито 12 (фиг.3) для более качественного отсева более легких фракций продуктов разделения. Камера провеивания 5 имеет отвод 13 для подключения пылесоса (не показан), который одновременно со сбором пыли обеспечивает сквозной приток воздушной массы, создаваемый тепловентилятором 14 (калорифером), установленным в камере провеивания 5.

Дробилка 4 соединена ленточным транспортером 15 с камерой провеивания 5. Все узлы установки могут быть установлены на опорную раму 16.

Установка работает следующим образом.

Через бункер 1 загрузки буровой шлам поступает в сушильный барабан 2, в котором высушивается до влажности 5-10%. Температура в сушильном барабане 2 поддерживается, например, с помощью электронагревательных устройств, до 250-300°С. Рыхлитель в сушильном барабане 2 перемещается с помощью, например, винтового механизма (не показан). Привод вала 6 рыхлителя осуществляется от двигателя (не показан). Круговое движение фрез 7 обеспечивает перемешивание и рыхление бурового шлама в процессе его высыхания, а возвратно-поступательное движение - продвижение его внутри барабана 2 и выгрузку части осушенного бурового шлама в дробилку 4, например вальцовую, где осушенный до влажности 5-10% буровой шлам измельчается до частиц размером примерно от 0,1 мм до 1 мм. По ленточному транспортеру 15 измельченный буровой шлам подается в камеру провеивания 5, где под воздействием сухого воздушного потока, создаваемого тепловентилятором 14, распределяется согласно удельному весу в соответствующие контейнеры 9, 10. Вибросито 12 и наклонная перегородка 11 обеспечивают более качественное провеивание измельченного бурового шлама.

Таким образом, компоненты, выделенные из бурового шлама, попадающие в контейнер 9, можно использовать для последующего приготовления бурового раствора, компоненты из контейнера 10 - в качестве строительного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА ОТ ШЛАМА | 2006 |

|

RU2325503C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2011 |

|

RU2490224C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕЗАГРЯЗНЕННОГО ПРОППАНТА | 2007 |

|

RU2353642C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ В ВИДЕ ШЛАМА-СКОПА, ОБРАЗУЮЩИХСЯ В ЦЕЛЛЮЛОЗНО-БУМАЖНОМ ПРОИЗВОДСТВЕ И ПРИ ПЕРЕРАБОТКЕ МАКУЛАТУРЫ | 2023 |

|

RU2812514C1 |

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕЗАГРЯЗНЕННОГО ПРОППАНТА | 2007 |

|

RU2344006C1 |

| Автоматическая линия сушки песка | 1981 |

|

SU986576A1 |

| СПОСОБ УТИЛИЗАЦИИ БУРОВЫХ ШЛАМОВ | 2006 |

|

RU2323293C1 |

| УСТРОЙСТВО ПАССИВНО-АКТИВНОЙ ОЧИСТКИ БУРОВОГО РАСТВОРА | 2012 |

|

RU2508442C1 |

| Технологическая линия по производству сухих строительных смесей | 2023 |

|

RU2801997C1 |

Изобретение относится к оборудованию для очистки бурового раствора от шлама и разделения на сухие компоненты. Установка для сухой обработки бурового шлама содержит бункер для загрузки бурового шлама, сушильный барабан и дробилку. Снабжена камерой провеивания продуктов разделения бурового шлама в сухом воздушном потоке с контейнерами для приемки продуктов разделения. Первый по ходу процесса разделения контейнер выполнен с виброситом и с наклонной перегородкой. Сушильный барабан оборудован рыхлителем с фрезами, установленным с возможностью обеспечения кругового и возвратно-поступательного движения. Технический результат - повышение качества получаемых продуктов и снижение энергозатрат при разделении буровых отходов. 3 з.п. ф-лы, 3 ил.

| SU 1573614 A1, 27.08.1996 | |||

| Устройство для сепарации дисперсного материала | 1979 |

|

SU882655A1 |

| Барабанная сушилка для сыпучихи пАСТООбРАзНыХ МАТЕРиАлОВ | 1976 |

|

SU819534A1 |

| Способ разделения сыпучих материалов | 1984 |

|

SU1214248A1 |

| АЭРОДИНАМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОБОГАЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2047401C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 1993 |

|

RU2049379C1 |

| Устройство для смешивания древесных частиц со связующим | 1977 |

|

SU642212A1 |

| US 4851110 A, 25.07.1989. | |||

Авторы

Даты

2008-08-10—Публикация

2006-06-08—Подача