Изобретение относится к конвейеростроению, а именно к ленточным конвейерам на роликовых опорах, и может быть использовано для транспортирования горной массы от карьера до обогатительной фабрики в условиях отрицательных температур при разработке обводненных месторождений, например, мела.

Известен ленточный конвейер, содержащий бесконечно замкнутую в вертикальной плоскости ленту с образованием грузонесущей и нерабочей ветвей с их опиранием на желобчатые и прямые роликоопоры, закрепленные на раме (Спиваковский А.О., Дьячков В.К. Транспортирующие машины. М., Машиностроение, 1968, с.106, рис.62).

Однако недостатками известного конвейера являются невозможность его использования при транспортировании увлажненной горной массы в условиях отрицательных температур из-за смерзания горной массы и ее примерзания к ленте, высокая трудоемкость эксплуатации в условиях отрицательных температур из-за необходимости поддержания в рабочем состоянии большого количества подшипников роликоопор грузонесущей ветви, устройств для улавливания оборвавшейся ленты наклонного конвейера и устройств для центрирования ленты. Размещение конвейера в отапливаемой галерее связано с большими капитальными затратами.

Техническим результатом изобретения является обеспечение возможности транспортирования ленточным конвейером увлажненной горной массы от карьера до обогатительной фабрики в условиях отрицательных температур при минимальных капитальных затратах и трудоемкости обслуживания.

Технический результата достигается тем, что в ленточном конвейере, содержащем бесконечно замкнутую в вертикальной плоскости ленту с образованием грузонесущей и нерабочей ветвей с их опиранием на роликоопоры, закрепленные на раме, согласно изобретению нерабочая ветвь ленты размещена с возможностью ее взаимодействия своей верхней поверхностью с прямыми роликопорами грузонесущей ветви, прямые роликоопоры нерабочей ветви смещены относительно прямых роликоопор грузонесущей ветви по длине конвейера, под боковыми кромками грузонесущей ветви ленты с минимальными зазорами размещены с возможностью вращения на полуосях ролики, обечайка каждого ролика состоит из обращенной в сторону ленты конической части и примыкающей к ней цилиндрической части, полуоси роликов размещены в вертикальной плоскости под острым углом с подъемом по отношению к плоскости ленты, а в горизонтальной плоскости под острым углом к направлению движения ленты, а каждый кронштейн, на котором закреплена полуось, снабжен ориентированным параллельно продольной оси ленты и в сторону ее движения плоским ограничителем с возможностью его взаимодействия с боковой кромкой ленты, на раме конвейера по его длине установлен каркас с закрепленным на нем пленочным покрытием с образованием теплоизолированной полости с размещенным внутри ее конвейером и с возможностью подачи в указанную полость нагретого воздуха.

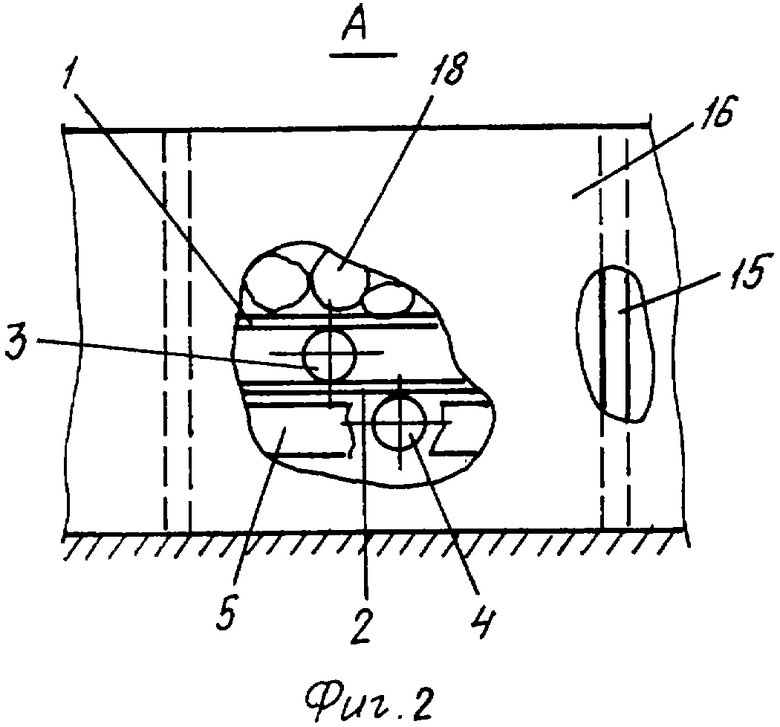

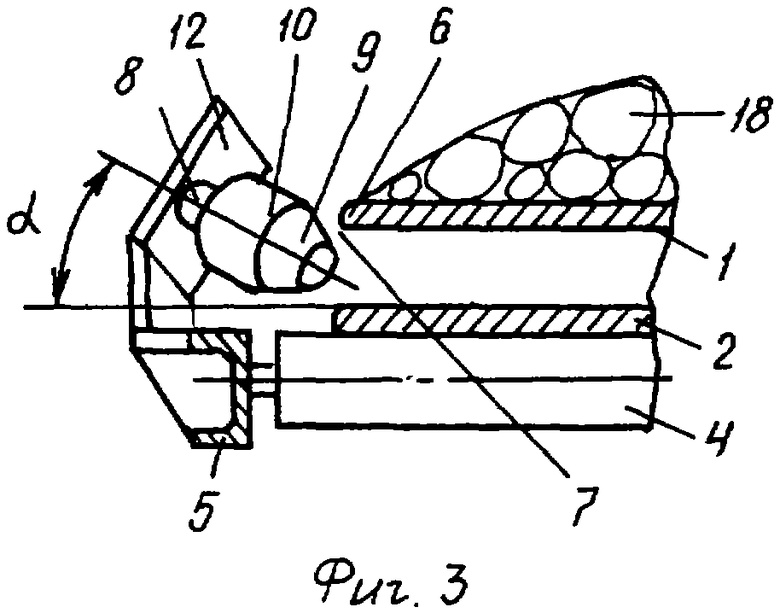

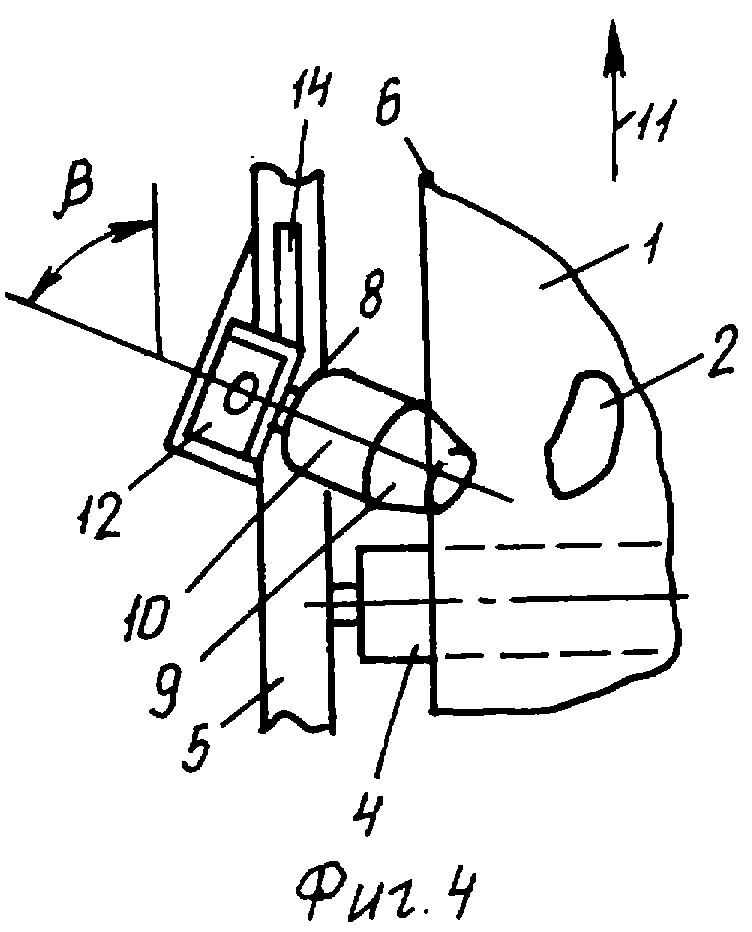

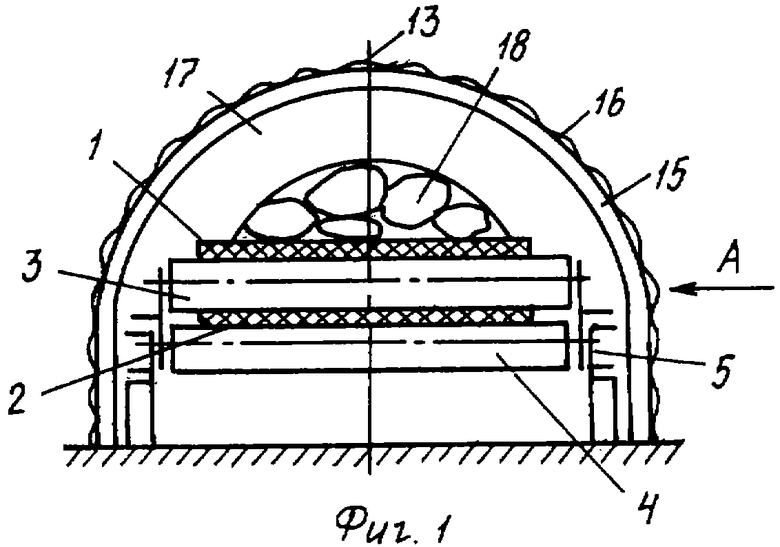

Ленточный конвейер представлен на фиг.1 - поперечный разрез, на фиг.2 - вид А по фиг.1, на фиг.3 - поперечный разрез в зоне установки ролика, на фиг.4 - план по фиг.3.

Ленточный конвейер содержит бесконечно замкнутую в вертикальной плоскости ленту с образованием грузонесущей 1 и нерабочей 2 ветвей. Грузонесущая ветвь ленты 1 опирается прямые роликоопоры 3, а нерабочая ветвь ленты 2 - на прямые роликоопоры 4. При этом нерабочая ветвь ленты 2 размещена с возможностью ее взаимодействия своей верхней поверхностью с прямыми роликопорами 3 грузонесущей ветви 1, а прямые роликоопоры 4 нерабочей ветви 2 смещены относительно прямых роликоопор 3 грузонесущей ветви по длине конвейера. Прямые роликоопоры грузонесущей 1 и нерабочей 2 ветвей закреплены на раме 5. Под боковыми кромками 6 грузонесущей ветви 1 ленты с минимальными зазорами 7 размещены с возможностью вращения на полуосях 8 ролики. Обечайка каждого ролика состоит из обращенной в сторону ленты конической части 9 и примыкающей к ней цилиндрической части 10. Полуоси 8 роликов размещены в вертикальной плоскости под острым углом α с подъемом по отношению к плоскости ленты, а в горизонтальной плоскости под острым углом β к направлению 11 движения грузонесущей ветви 1 ленты. Каждый кронштейн 12, на котором закреплена полуось 8, снабжен ориентированным параллельно продольной оси 13 ленты и в сторону ее движения 11 плоским ограничителем 14 с возможностью его взаимодействия с боковой кромкой 6 ленты. На раме 5 конвейера по его длине установлен каркас 15 с закрепленным на нем пленочным покрытием 16 с образованием теплоизолированной полости 17 с размещенным внутри ее конвейером и с возможностью подачи в указанную полость 17 нагретого воздуха. 18 - горная масса, транспортируемая конвейером.

Ленточный конвейер действует следующим образом. При транспортировании горной массы 18 грузонесущей ветвью 1 ленты последняя поддерживается прямыми роликоопорами 3, а нерабочая ветвь 2 ленты - прямыми роликоопорами 4. При этом прямые роликоопоры 3 взаимодействуют одновременно как с грузонесущей 1, так и с нерабочей 2 ветвями ленты. При этом при движении грузонесущей ветви 1 ленты без поперечного смещения боковые кромки 6 благодаря зазорам 7 не взаимодействуют с коническими частями 9 роликов 10. Во внутреннюю полость 17, образованную пленочным покрытием 16, подается нагретый воздух, который обдувает размещенную на грузонесущей ветви 1 ленты горную массу 18, а также обе ветви 1, 2 и роликоопоры 3, 4. Благодаря этому по всему тракту транспортирования горная масса 18 находится в рыхлом состоянии, не смерзаясь и не примерзая к поверхности грузонесущей ветви 1 ленты. При обрыве любой ветви 1 или 2 ленты они обе начнут смещаться вниз, но благодаря постоянному взаимодействию обеих ветвей 1 и 2 с прямыми роликоопорами 3 происходит их затормаживание и улавливание за счет сил трения скольжения между ними и поверхностями прямых роликоопор 3. Некоторое снижение несущей способности грузонесущей ветви 1 ленты за счет ее опирания на плоские роликоопоры 3 может быть компенсировано за счет выбора большей ширины ленты или увеличения скорости ее движения. Последнее решение уменьшит время транспортирования горной массы 18 и позволит снизить температуру нагретого воздуха, подаваемого в полость 17. При поперечном смещении грузонесущей ветви 1 ленты ее боковая кромка 6 набегает на конические части 9 и далее на цилиндрические части 10 установленных на полуосях 8 роликов. За счет размещения полуосей 8 этих роликов в пространстве под углами α и β при взаимодействии грузонесущей ветви 1 ленты сначала с конической 9, а затем с цилиндрической частью 10 роликов на ленту оказывается все большее центрирующее воздействие, которое автоматически возвращает ленту в исходное положение. При большой величине смещающего ленту воздействия боковая кромка 6 ленты входит в контакт с плоским ограничителем 14, не позволяющим ленте смещаться дальше. Плоский ограничитель может быть электрически связан с конечным выключателем, который при необходимости может отключить привод конвейера.

Отличительные признаки изобретения обеспечивают возможность транспортирования ленточным конвейером увлажненной горной массы от карьера до обогатительной фабрики в условиях отрицательных температур при минимальных капитальных затратах и трудоемкости обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНЫМИ РОЛИКООПОРАМИ | 2006 |

|

RU2326039C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2457165C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2299166C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ЛЕНТОЧНОГО КОНВЕЙЕРА С РАЗМЕЩЕНИЕМ НЕРАБОЧЕЙ ВЕТВИ ЛЕНТЫ С ВОЗМОЖНОСТЬЮ ЕЕ ВЗАИМОДЕЙСТВИЯ С РОЛИКООПОРАМИ ГРУЗОНЕСУЩЕЙ ВЕТВИ ЛЕНТ | 2010 |

|

RU2456570C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2007 |

|

RU2352509C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2303563C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНЫМИ РОЛИКООПОРАМИ | 2010 |

|

RU2457166C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2007 |

|

RU2350539C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279390C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279389C1 |

Изобретение относится к конвейеростроению, а именно к ленточным конвейерам на роликовых опорах, и может быть использовано для транспортирования горной массы в условиях отрицательных температур при разработке обводненных месторождений. Ленточный конвейер содержит бесконечно замкнутую в вертикальной плоскости ленту с образованием грузонесущей и нерабочей ветвей с их опиранием на роликоопоры, закрепленные на раме. Нерабочая ветвь ленты размещена с возможностью ее взаимодействия своей верхней поверхностью с прямыми роликопорами грузонесущей ветви. Прямые роликоопоры нерабочей ветви смещены относительно прямых роликоопор грузонесущей ветви по длине конвейера. Под боковыми кромками грузонесущей ветви ленты с минимальными зазорами размещены с возможностью вращения на полуосях ролики. Обечайка каждого ролика состоит из обращенной в сторону ленты конической части и примыкающей к ней цилиндрической части. Полуоси роликов размещены в вертикальной плоскости под острым углом с подъемом по отношению к плоскости ленты, а в горизонтальной плоскости - под острым углом к направлению движения ленты. Каждый кронштейн, на котором закреплена полуось, снабжен ориентированным параллельно продольной оси ленты и в сторону ее движения плоским ограничителем с возможностью его взаимодействия с боковой кромкой ленты. На раме конвейера по его длине установлен каркас с закрепленным на нем пленочным покрытием с образованием теплоизолированной полости с размещенным внутри ее конвейером и с возможностью подачи в указанную полость нагретого воздуха. Изобретение позволяет обеспечить возможность транспортирования увлажненной горной массы в условиях отрицательных температур при минимальных капитальных затратах и трудоемкости обслуживания. 4 ил.

Ленточный конвейер, содержащий бесконечно замкнутую в вертикальной плоскости ленту с образованием грузонесущей и нерабочей ветвей с их опиранием на роликоопоры, закрепленные на раме, отличающийся тем, что нерабочая ветвь ленты размещена с возможностью ее взаимодействия своей верхней поверхностью с прямыми роликоопорами грузонесущей ветви, прямые роликоопоры нерабочей ветви смещены относительно прямых роликоопор грузонесущей ветви по длине конвейера, под боковыми кромками грузонесущей ветви ленты с минимальными зазорами размещены с возможностью вращения на полуосях ролики, обечайка каждого ролика состоит из обращенной в сторону ленты конической части и примыкающей к ней цилиндрической части, полуоси роликов размещены в вертикальной плоскости под острым углом с подъемом по отношению к плоскости ленты, а в горизонтальной плоскости - под острым углом к направлению движения ленты, а каждый кронштейн, на котором закреплена полуось, снабжен ориентированным параллельно продольной оси ленты и в сторону ее движения плоским ограничителем с возможностью его взаимодействия с боковой кромкой ленты, на раме конвейера по его длине установлен каркас с закрепленным на нем пленочным покрытием с образованием теплоизолированной полости с размещенным внутри нее конвейером и с возможностью подачи в указанную полость нагретого воздуха.

| СПИВАКОВСКИЙ А.О., ДЬЯЧКОВ В.К | |||

| Транспортирующие машины | |||

| М.: Машиностроение, 1968, с.106, рис.62 | |||

| РОЛИКООПОРАДЛЯ ЦЕНТРИРОВАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 0 |

|

SU370132A1 |

| Устройство для автоматической центровки конвейерной ленты | 1961 |

|

SU149058A1 |

| Трудногорючая полимерная композиция | 1988 |

|

SU1564164A1 |

Авторы

Даты

2008-08-20—Публикация

2007-01-29—Подача