Изобретение относится к конвейеростроению, а именно к ленточным конвейерам с подвесными желобчатыми роликоопорами, и может быть использовано при проектировании подъемных, уклонных и горизонтальных конвейеров увеличенной длины, в том числе магистральных.

Известен принятый за прототип ленточный конвейер, состоящий из бесконечно замкнутой в вертикальной плоскости на головном и концевом барабанах ленты с опиранием ее грузонесущей и нерабочей ветвей на закрепленные на стойках рамы подвесные роликоопоры, выполненные из шарнирно соединенных между собой цилиндрических роликов, при этом роликоопоры нерабочей ветви ленты смещены относительно роликоопор грузонесущей ветви вдоль конвейера и установлены с возможностью взаимодействия нерабочей ветви ленты с роликами роликоопор грузонесущей ветви (Пат. РФ №2326039, C1 B65.G 15.08, 15.60, 43.06, 39.10, опубл. 10.06.2008 г., БИ №16).

Однако в известной конструкции конвейера не в полной мере используются возможности технического решения в области повышения тягового усилия, реализуемого подъемными, уклонными и горизонтальными конвейерами увеличенной длины, в том числе магистральными, при одновременном уменьшении натяжения наиболее нагруженной грузонесущей ветви конвейерной ленты с соответствующим увеличением ресурса конвейерной ленты и снижением эксплуатационных расходов при транспортировании насыпных грузов на предприятиях горной и других отраслей промышленности.

Техническим результатом изобретения является повышение тягового усилия, передаваемого конвейерной ленте с уменьшением натяжения грузонесущей ветви ленты подъемных, уклонных и горизонтальных конвейеров увеличенной длины.

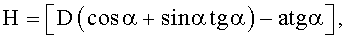

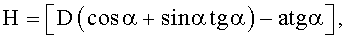

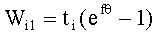

Технический результат достигается тем, что в ленточном конвейере, состоящем из бесконечно замкнутой в вертикальной плоскости на головном и концевом барабанах ленты с опиранием ее грузонесущей ветви на закрепленные на стойках рамы подвесные роликоопоры, выполненные из шарнирно соединенных между собой цилиндрических роликов, при этом роликоопоры нерабочей ветви ленты смещены относительно роликоопор грузонесущей ветви вдоль конвейера и установлены с возможностью взаимодействия нерабочей ветви ленты с роликами роликоопор грузонесущей ветви, согласно изобретению концевой барабан выполнен приводным с синхронизацией его окружной скорости с окружной скоростью головного барабана, ролики роликоопор нерабочей ветви конвейерной ленты смещены в вертикальной плоскости относительно средних роликов подвесных роликоопор грузонесущей ветви с возможностью обеспечения максимального угла обхвата снизу нерабочей ветвью ленты средних роликов грузонесущей ветви за счет минимизации зазора между грузонесущей и нерабочей ветвями ленты в зоне размещения роликоопор нижней ветви и размещены со стороны набегания нерабочей ветви ленты на роликоопоры грузонесущей ветви, при этом ширина среднего ролика подвесной роликоопоры принята равной двойной ширине примыкающих к нему наклонных роликов, а роликоопоры нерабочей ветви ленты выполнены прямыми, смещение вниз по вертикали роликоопоры нерабочей ветви ленты относительно роликоопоры грузонесущей ветви, соответствующее заданному углу α обхвата нерабочей ветвью ленты среднего ролика роликоопоры грузонесущей ветви, определяется из соотношения:

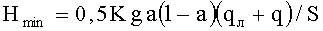

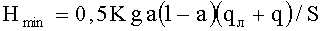

а минимальное смещение из условия отсутствия контакта между грузонесущей и нерабочей ветвями ленты, соответствующее максимально возможному углу α обхвата нерабочей ветвью ленты среднего ролика роликоопоры грузонесущей ветви,

,

,

где g - ускорение свободного падения, м/с2; l - шаг расстановки роликоопор на грузонесущей ветви конвейера, м; qл, q - линейные массы соответственно конвейерной ленты и транспортируемого груза, кг/м; S - натяжение грузонесущей ветви ленты в заданной точке трассы конвейера, Н; D - диаметр роликов роликоопор грузонесущей и нерабочей ветвей ленты, м; а - расстояние между осями роликов роликоопор грузонесущей и нерабочей ветвей ленты, м; К - коэффициент запаса (К>1), исключающий возможность контакта между грузонесущей и нерабочей ветвями ленты при максимально поднятой роликоопоре нерабочей ветви.

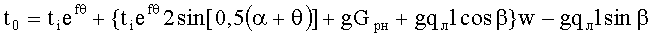

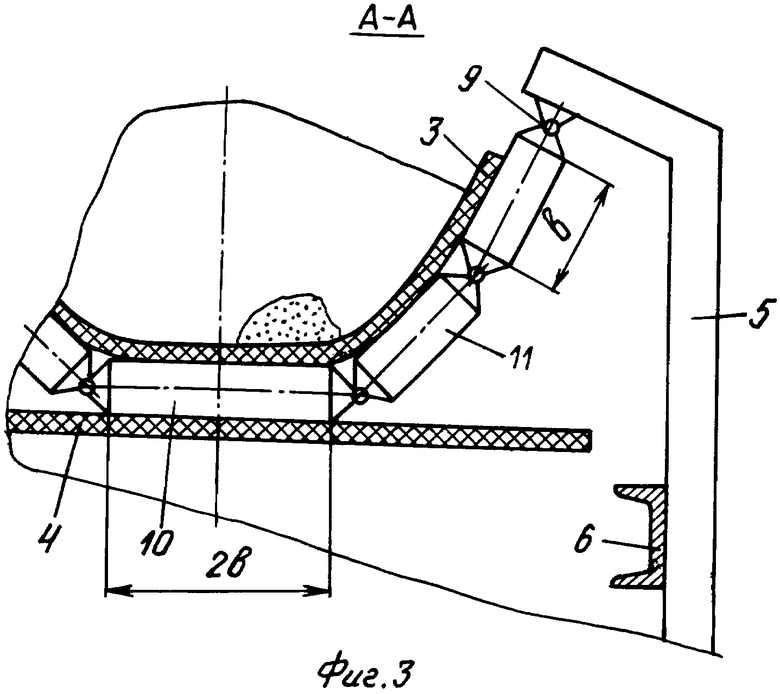

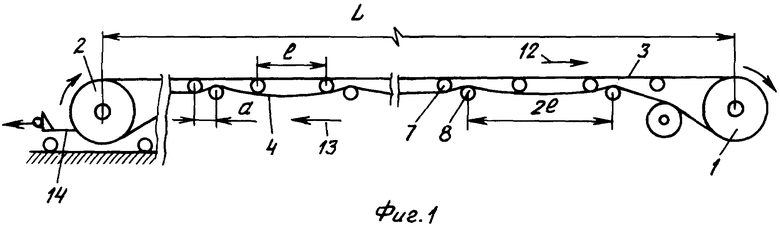

Ленточный конвейер с подвесными роликоопорами на грузонесущей ветви ленты представлен на фиг.1 - вид сбоку, на фиг.2 - схема совместного размещения роликоопор грузонесущей и нерабочей ветвей ленты, на фиг.3 - разрез А-А по фиг.1.

Ленточный конвейер состоит из бесконечно замкнутой в вертикальной плоскости на головном 1 и концевом 2 барабанах ленты с опиранием ее грузонесущей 3 и нерабочей 4 ветвей на закрепленные на стойках 5 рамы 6 роликоопоры 7 и 8. На грузонесущей ветви 3 установлены подвесные роликоопоры 7, выполненные (фиг.2, 3) из шарнирно 9 соединенных между собой цилиндрических горизонтально размещенного среднего 10 и наклонно размещенных боковых 11 роликов. При этом роликоопоры 8 нерабочей ветви 4 ленты смещены относительно роликоопор 7 грузонесущей ветви 3 вдоль конвейера и установлены с возможностью взаимодействия нерабочей ветви 4 ленты с роликами роликоопор 7 грузонесущей ветви, согласно изобретению концевой барабан 2 выполнен приводным с синхронизацией его окружной скорости с окружной скоростью головного барабана 1. Концевой барабан 2 одновременно может являться натяжным для ленточного контура 3, 4. При выполнении конвейера с вертикальным натяжным устройством концевой барабан 2 со своим приводом установлен неподвижно. Ролики роликоопор 8 нерабочей ветви 4 конвейерной ленты смещены в вертикальной плоскости относительно средних роликов 10 подвесных роликоопор 7 грузонесущей ветви 3 с возможностью обеспечения максимального угла обхвата снизу нерабочей ветвью 4 ленты средних роликов 10 грузонесущей ветви 3. Это обеспечивается за счет минимизации зазора Н (фиг.2) между грузонесущей 3 и нерабочей 4 ветвями ленты в зоне размещения роликоопор 8 нижней ветви 4. Роликоопоры 8 нерабочей ветви 4 размещены со стороны ее набегания на роликоопоры 7 грузонесущей ветви 3. При этом ширина среднего ролика 10 подвесной роликоопоры 7 принята равной двойной ширине 2b примыкающих к нему наклонных роликов 11, ширина которых равна b (см. фиг.3). Роликоопоры 8 нерабочей ветви 4 ленты выполнены прямыми. Смещение вниз по вертикали роликоопоры 8 нерабочей ветви 4 ленты относительно роликоопоры 7 грузонесущей ветви 3, соответствующее заданному углу α обхвата нерабочей ветвью 4 ленты среднего ролика 10 роликоопоры 7 грузонесущей ветви 3, определяется из соотношения:

а минимальное смещение роликоопоры нерабочей ветви относительно роликоопоры грузонесущей ветви из условия отсутствия контакта между грузонесущей и нерабочей ветвями ленты, соответствующее максимально возможному углу α обхвата нерабочей ветвью ленты среднего ролика роликоопоры грузонесущей ветви,

,

,

где g - ускорение свободного падения, м/с2; l - шаг расстановки роликоопор на грузонесущей ветви конвейера, м; qл, q - линейные массы соответственно конвейерной ленты и транспортируемого груза, кг/м; S - натяжение грузонесущей ветви ленты в заданной точке трассы конвейера, Н; D - диаметр роликов роликоопор грузонесущей и нерабочей ветвей ленты, м; а - расстояние между осями роликов роликоопор грузонесущей и нерабочей ветвей ленты, м; К - коэффициент запаса (К>1), исключающий возможность контакта между грузонесущей и нерабочей ветвями ленты при максимально поднятой роликоопоре нерабочей ветви.

12 и 13 - направления движения грузонесущей 3 и нерабочей 4 ветвей ленты. 14 - кинематически связанная с противовесом тележка, на которой размещен концевой приводной барабан 2.

Ленточный конвейер действует следующим образом. При одновременном включении двигателей приводов головного 1 и концевого 2 приводных барабанов грузонесущая 3 и нерабочая 4 ветви ленты движутся в направлениях 12 и 13. Головной барабан 1 развивает тяговое усилие, необходимое для перемещения грузонесущей ветви 3, а концевой барабан 2 - для перемещения нерабочей ветви 4 с обеспечением необходимого натяжения конвейерной ленты в точке ее сбегания с приводного барабана 1. Для этого он совмещен с натяжным устройством конвейера, т.е. размещен на тележке 14 с возможностью ее смещения, например, с помощью кинематически связанного с тележкой противовеса. При этом за счет взаимодействия нерабочей ветви 4 ленты со средними роликами 10 роликоопор 7 грузонесущей ветви 3, которые лента огибает с углом обхвата α, всем средним роликам 10 роликоопор 7, размещенных по тракту конвейера, сообщается крутящий момент, что обеспечивает передачу грузонесущей ветви 3 ленты соответствующих тяговых усилий для ее перемещения. Это, во-первых, снижает потребную величину тягового усилия, развиваемого головным приводным барабаном 1, и, во-вторых, соответственно уменьшает величину натяжения грузонесущей ветви 3 ленты. При этом благодаря увеличенной ширине (2b) среднего ролика 10 роликоопор 7 нагрузка на них от веса грузонесущей ветви 3 ленты и транспортируемого груза составляет значительную долю от общей нагрузки g(qл+q) на роликоопору 7. Поэтому передаваемый от нерабочей ветви 4 ленты среднему ролику 10 крутящий момент в полной мере реализуется в виде тяговых усилий, передаваемых от роликов 10 грузонесущей ветви 3 ленты. Кроме того, благодаря увеличенной ширине среднего ролика 10 подвесной роликоопоры 7 уменьшается деформация нерабочей ветви 4 ленты при ее взаимодействии с подвесными роликоопорами 7 грузонесущей ветви 3 ленты и ее напряжения изгиба.

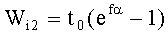

Тяговое усилие, передаваемое от нерабочей ветви ленты ролику первой (по ходу движения нерабочей ветви) из размещенных по длине конвейера смежных роликоопор грузонесущей ветви ленты, между которыми размещена роликоопора нерабочей ветви,

.

.

Тяговое усилие, передаваемое ролику второй роликоопоры грузонесущей ветви ленты

,

,

где  ,

,

где ti, t0 - натяжения нерабочей ветви ленты в точках ее набегания соответственно на первую и вторую роликоопору грузонесущей ветви, Н; θ, α - углы обхвата нерабочей ветвью ленты роликов первой и второй роликоопор грузонесущей ветви, рад.; f - коэффициент трения между нерабочей ветвью ленты и роликами роликоопор грузонесущей ветви, Gрн масса вращающихся частей роликоопоры нерабочей ветви ленты, кг, qл - линейная масса ленты, кг/м, l - шаг расстановки роликоопор на грузонесущей ветви ленты, w - коэффициент сопротивления движению нерабочей ветви конвейерной ленты по своим роликоопорам, β - угол наклона конвейера; i - порядковый номер парных смежных роликоопор грузонесущей ветви, i∈[1, n], n=L/(2l), L - длина конвейера.

Тяговое усилие, передаваемое нерабочей ветвью ленты роликам двух смежных роликоопор грузонесущей ветви и соответственно самой грузонесущей ветви ленты, определяется по формуле Wi=Wi1+Wi2.

Суммарное тяговое усилие, передаваемое грузонесущей ветви ленты по всей длине конвейера, определяется как сумма тяговых усилий, реализуемых на всех n смежных роликоопорах грузонесущей ветви ленты.

Предлагаемое техническое решение обеспечивает также надежное улавливание обеих ветвей при возможном обрыве конвейерной ленты за счет увеличения силы трения между ними благодаря увеличенным углам обхвата нерабочей ветвью ленты роликов роликоопор грузонесущей ветви.

Отличительные признаки изобретения позволяют существенно увеличить тяговое усилие, передаваемое конвейерной ленте с уменьшением натяжения грузонесущей ветви ленты подъемных, уклонных и горизонтальных конвейеров увеличенной длины, что позволит увечить длину конвейеров и их производительность при предельных углах наклона конвейеров, а также увеличить ресурс конвейерной ленты за счет снижения нагрузок на нее.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2457165C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ЛЕНТОЧНОГО КОНВЕЙЕРА С РАЗМЕЩЕНИЕМ НЕРАБОЧЕЙ ВЕТВИ ЛЕНТЫ С ВОЗМОЖНОСТЬЮ ЕЕ ВЗАИМОДЕЙСТВИЯ С РОЛИКООПОРАМИ ГРУЗОНЕСУЩЕЙ ВЕТВИ ЛЕНТ | 2010 |

|

RU2456570C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2008 |

|

RU2363642C1 |

| МНОГОПРИВОДНОЙ ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2011 |

|

RU2463236C1 |

| Привод ленточного конвейера | 1989 |

|

SU1729962A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ОДНОБАРАБАННЫМ ПРИВОДОМ | 2008 |

|

RU2363640C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2000 |

|

RU2168451C1 |

| ПРОМЕЖУТОЧНЫЙ ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА | 1993 |

|

RU2069161C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2009 |

|

RU2408519C2 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2408518C1 |

Ленточный конвейер состоит из замкнутой на барабанах ленты, опирающейся грузонесущей ветвью на подвесные роликоопоры. Роликоопоры нерабочей ветви ленты смещены относительно роликоопор грузонесущей ветви вдоль конвейера и установлены с возможностью взаимодействия нерабочей ветви ленты с роликами роликоопор грузонесущей ветви. Концевой барабан выполнен приводным с синхронизацией его окружной скорости с окружной скоростью головного барабана. Ролики роликоопор нерабочей ветви конвейерной ленты смещены в вертикальной плоскости относительно средних роликов подвесных роликоопор грузонесущей ветви с возможностью обеспечения максимального угла обхвата снизу нерабочей ветвью ленты средних роликов грузонесущей ветви. Ролики размещены со стороны набегания нерабочей ветви ленты на роликоопоры грузонесущей ветви. Ширина среднего ролика подвесной роликоопоры принята равной двойной ширине примыкающих к нему наклонных роликов. Роликоопоры нерабочей ветви ленты выполнены прямыми. Увеличиваются длина конвейера, его производительность и ресурс конвейерной ленты. 3 ил.

Ленточный конвейер с подвесными роликоопорами, состоящий из бесконечно замкнутой в вертикальной плоскости на головном и концевом барабанах ленты с опиранием ее грузонесущей ветви на закрепленные на стойках рамы подвесные роликоопоры, выполненные из шарнирно соединенных между собой цилиндрических роликов, при этом роликоопоры нерабочей ветви ленты смещены относительно роликоопор грузонесущей ветви вдоль конвейера и установлены с возможностью взаимодействия нерабочей ветви ленты с роликами роликоопор грузонесущей ветви, отличающийся тем, что концевой барабан выполнен приводным с синхронизацией его окружной скорости с окружной скоростью головного барабана, ролики роликоопор нерабочей ветви конвейерной ленты смещены в вертикальной плоскости относительно средних роликов подвесных роликоопор грузонесущей ветви с возможностью обеспечения максимального угла охвата снизу нерабочей ветвью ленты средних роликов грузонесущей ветви за счет минимизации зазора между грузонесущей и нерабочей ветвями ленты в зоне размещения роликоопор нижней ветви, при этом ширина среднего ролика подвесной роликоопоры принята равной двойной ширине примыкающих к нему наклонных роликов, а роликоопоры нерабочей ветви ленты выполнены прямыми, смещение вниз по вертикали роликоопоры нерабочей ветви ленты относительно роликоопоры грузонесущей ветви, соответствующее заданному углу α обхвата нерабочей ветвью ленты среднего ролика роликоопоры грузонесущей ветви, определяется из соотношения:

Н=[D(cosα+sinαtgα)-αtgα],

а минимальное смещение из условия отсутствия контакта между грузонесущей и нерабочей ветвями ленты, соответствующее максимально возможному углу α обхвата нерабочей ветвью ленты среднего ролика роликоопоры грузонесущей ветви,

Hmin=0,5Kgα(l-a)(qл+q)/S,

где g - ускорение свободного падения, м/с2; l - шаг расстановки роликоопор на грузонесущей ветви конвейера, м; qл, q - линейные массы соответственно конвейерной ленты и транспортируемого груза, кг/м; S - натяжение грузонесущей ветви ленты в заданной точке трассы конвейера, H; D - диаметр роликов роликоопор грузонесущей и нерабочей ветвей ленты, м; а - расстояние между осями роликов роликоопор грузонесущей и нерабочей ветвей ленты, м; К - коэффициент запаса (К>1), исключающий возможность контакта между грузонесущей и нерабочей ветвями ленты при максимально поднятой роликоопоре нерабочей ветви.

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНЫМИ РОЛИКООПОРАМИ | 2006 |

|

RU2326039C1 |

| Устройство для программного управления | 1979 |

|

SU842712A1 |

| Устройство дистанционного измерения расхода электроэнергии | 1985 |

|

SU1456787A1 |

Авторы

Даты

2012-07-27—Публикация

2010-11-30—Подача