Изобретение относится к контрольным устройствам, используемым в системах управления и защиты грузоподъемных машин.

Согласно требованиям нормативной документации подъемные и подъемно-транспортные машины оборудуются приборами и устройствами безопасности различных типов: ограничителями рабочих движений, ограничителями грузоподъемности или грузового момента, устройствами координатной защиты и т.д. Составной частью таких приборов и устройств являются датчики положения рабочего оборудования.

Для ограничителей рабочих движений в настоящее время наибольшее распространение получили механические концевые выключатели, которые используются в качестве датчиков достижения максимальной высоты подъема грузозахватного органа, датчиков минимального числа витков каната на барабане грузовой лебедки, датчиков границ рабочей зоны по азимуту (углу поворота) поворотной платформы крана, датчиков начала и конца пути ходовых и грузовых тележек и т.д. (RU 2225832 С2, В66С 23/88, 20.03.2004; RU 2225833 C1, B66D 1/56, 20.03.2004).

Механические концевые выключатели - простые и дешевые устройства, однако они имеют низкую надежность, особенно при наличии осадков и при отрицательных температурах. Применение бесконтактных концевых выключателей позволяет повысить надежность, но требует для подключения проводов с тремя, а не с двумя токоведущими жилами.

Чаще всего бесконтактные концевые выключатели не могут включаться в систему блокировки движений непосредственно, а только через промежуточные реле, обеспечивающие необходимую токовую нагрузку.

Кроме того, независимо от типа концевых выключателей, применению их в качестве датчиков положения оборудования грузоподъемной машины свойственны следующие недостатки.

Во-первых, концевой выключатель может служить в качестве датчика достижения оборудованием только одной границы одной рабочей зоны. Если рабочих зон несколько, например имеется несколько зон грузоподъемности по азимуту, и необходимо выделить зону с ограничением скорости движения оборудования, требуется дополнительная установка соответствующего количества концевых выключателей.

Во-вторых, концевые выключатели, как правило, следует устанавливать рядом с границами рабочих зон, которые они контролируют, что зачастую вызывает сложности с их установкой, регулировкой и передачей от них сигналов в систему управления или безопасности и снижает надежность системы в целом. Например, концевой выключатель, используемый в качестве датчика максимальной высоты подъема крюка автокрана, монтируется на оголовке последней выдвижной секции телескопической стрелы крана, поэтому доступ к нему для обслуживания затруднен, а для подачи на него питания и приема от него сигналов требуется применение специальных кабельных барабанов с длинным кабелем и вращающимися токосъемными устройствами.

В-третьих, концевые выключатели не пригодны для использования в качестве датчиков положения оборудования в случаях, когда необходимо знать текущее значение координат оборудования, например, в ограничителях грузоподъемности или в устройствах координатной защиты.

В качестве датчиков текущего положения оборудования в системах управления и безопасности грузоподъемных машин получили распространение датчики перемещения, в которых в качестве чувствительного элемента используется одно- или многооборотный переменный резистор, вал которого соединяется с механизмом крана через редуктор (RU 93027810 A, G01D 21/00, 09.07.1995). Такие датчики с пропорциональным выходным сигналом пригодны для определения текущего положения оборудования, однако им также присущ ряд недостатков.

Во-первых, переменные резисторы имеют ограниченную рабочую зону по углу поворота их вала, поэтому с ростом диапазона изменения измеряемого параметра (вылета, высоты подъема грузозахватного органа и т.д.) требуется увеличение передаточного числа редуктора, что ведет к необходимости производства датчиков с различными редукторами и к снижению точности измерения параметра с увеличением диапазона его изменения.

Во-вторых, переменные резисторы имеют ограниченное число рабочих циклов, что снижает ресурс датчиков перемещения, выполненных на их основе.

Иногда в качестве датчиков перемещения используют абсолютные или инкрементные оптические энкодеры. С их помощью можно также определять текущее положение оборудования и они не имеют трущихся частей, что обеспечивает большой ресурс датчиков. Однако область применения оптических энкодеров ограничена внешними механическими и климатическими факторами. Кроме того, инкрементные энкодеры не позволяют отследить перемещение оборудования при отсутствии питания, а абсолютные энкодеры очень дороги и имеют ограниченный диапазон измерения.

Наиболее близким к предложенному является используемый в системах автоматического контроля и регулирования датчик положения, питающийся от внешней сети и включающий в себя активатор с постоянным магнитом, вращающимся при перемещении контролируемого оборудования, два геркона, срабатывающих под воздействием поля постоянного магнита, блок определения направления счета с еще одним герконом и реверсивный счетчик импульсов (SU 477440 A, G01P 13/00, 15.07.1975).

Это устройство дает возможность контролировать текущее положение оборудования путем подсчета числа оборотов активатора с учетом направления вращения, причем диапазон измерения устройства практически не ограничен. Использование в качестве чувствительных элементов пар постоянный магнит - геркон обеспечивает достаточный ресурс устройства. К недостатку устройства следует отнести отсутствие контроля изменения положения оборудования при отключенном внешнем питании.

Задачей настоящего изобретения является создание датчика, позволяющего контролировать текущее положение оборудования грузоподъемной машины как при включенном, так и при отключенном внешнем питании с формированием на выходе информационных и управляющих сигналов различных типов.

Дополнительными задачами настоящего изобретения являются повышение точности определения положения оборудования грузоподъемной машины за счет снижения дискретности отсчета угла поворота и увеличение срока службы датчика без замены автономного источника питания.

Таким образом, достигаемый технический результат выражается в повышении надежности работы данного устройства и расширении его функциональных возможностей.

Решение поставленных задач и достижение технического результата обеспечиваются тем, что в датчик положения оборудования грузоподъемной машины, содержащий активатор с постоянным магнитом, установленный на валу с возможностью вращения магнита при перемещении контролируемого оборудования, два геркона, установленные с возможностью срабатывания под воздействием поля постоянного магнита в последовательности, обусловленной направлением вращения вала, реверсивный счетчик импульсов, блок определения направления счета, информационные входы которого связаны с соответствующими герконами, а выходы подключены к входам соответственно сложения и вычитания реверсивного счетчика импульсов, и питающую сеть, введены задатчик выходной характеристики, формирователь выходной характеристики, коммутатор, супервизор, автономный источник питания и зарядное устройство, при этом информационный вход формирователя выходной характеристики соединен с выходом реверсивного счетчика импульсов, управляющий вход - с выходом задатчика выходной характеристики, а вход питания - с питающей сетью, входы супервизора подключены к питающей сети и выходу автономного источника питания, управляющий вход коммутатора подключен к первому выходу супервизора, один из рабочих входов - к питающей сети, другой рабочий вход - к выходу автономного источника питания, а выход - ко входам питания герконов, блока определения направления счета и реверсивного счетчика импульсов, зарядное устройство включено между питающей сетью и входом автономного источника питания и соединено управляющим входом со вторым выходом супервизора.

Достижению технического результата способствуют также частные существенные признаки изобретения.

Активатор может содержать, по меньшей мере, один дополнительный постоянный магнит.

Активатор может быть выполнен с металлическим диском, имеющим прорези для пропускания магнитного поля к герконам.

В датчик может быть введен, по меньшей мере, один дополнительный геркон.

Каждый геркон выполнен трехвыводным, при этом первый вывод является входом для подключения к питающему напряжению, второй вывод подключен к общей шине, а третий вывод является выходом геркона.

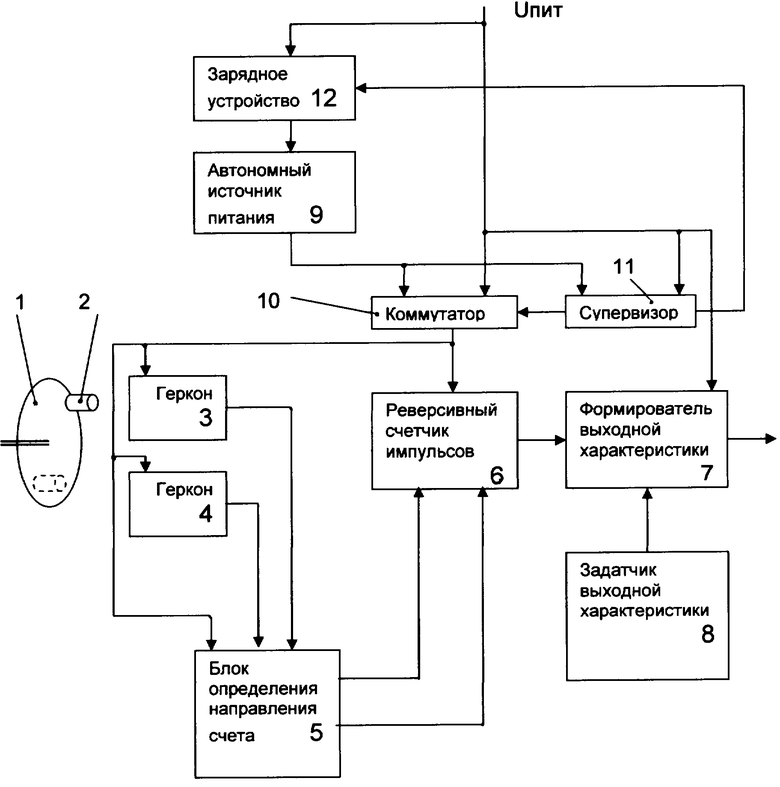

На чертеже представлена функциональная схема предложенного датчика положения оборудования грузоподъемной машины.

Устройство включает в себя активатор 1 с одним или более постоянными магнитами 2, первый геркон 3 и второй геркон 4, блок 5 определения направления счета, реверсивный счетчик 6 импульсов, формирователь 7 выходной характеристики, задатчик 8 выходной характеристики, автономный источник 9 питания (аккумулятор), коммутатор 10, супервизор 11 и зарядное устройство 12. Имеется питающая сеть (бортсеть) с напряжением Uпит.

Активатор 1 с постоянным магнитом 2 установлен на валу с возможностью вращения магнита 2 при перемещении контролируемого оборудования. Герконы 3 и 4 установлены с возможностью срабатывания под воздействием поля постоянного магнита 2 в последовательности, обусловленной направлением вращения вала. Информационные входы блока 5 определения направления счета связаны с герконами 3 и 4, а выходы подключены к входам соответственно сложения и вычитания реверсивного счетчика 6 импульсов. Информационный вход формирователя 7 выходной характеристики соединен с выходом реверсивного счетчика 6 импульсов, управляющий вход - с выходом задатчика 8 выходной характеристики, а вход питания - с питающей сетью. Входы супервизора 11 подключены к питающей сети и выходу автономного источника 9 питания. Управляющий вход коммутатора 10 подключен к первому выходу супервизора 11, один из рабочих входов - к питающей сети, другой рабочий вход - к выходу автономного источника 9 питания, а выход - ко входам питания герконов 3 и 4, блока 5 определения направления счета и реверсивного счетчика 6 импульсов. Зарядное устройство 12 включено между питающей сетью и входом автономного источника 9 питания и соединено управляющим входом со вторым выходом супервизора 11.

Датчик положения оборудования грузоподъемной машины работает следующим образом.

Перемещение контролируемого оборудования вызывает вращение вала с активатором 1 и постоянным магнитом 2.

При вращении постоянного магнита 2 и прохождении через зону чувствительности герконов 3 и 4 происходит их срабатывание в определенной последовательности.

По последовательности срабатывания герконов 3 и 4 блоком 5 определения направления счета, например, в соответствии с алгоритмом, приведенным в авторском свидетельстве SU 1249701 A1, G06M 3/02, 07.08.1986, определяется направление вращения вала (перемещения оборудования) и, в зависимости от него, выдаются на реверсивный счетчик 6 импульсы приращения или уменьшения его содержимого. Текущее значение содержимого реверсивного счетчика 6 импульсов, таким образом, характеризует координату оборудования крана и передается на вход формирователя 7 выходной характеристики. Последний в соответствии со значением и параметрами, определенными задатчиком 8 выходной характеристики, формирует выходные сигналы датчика: дискретные, аналоговые, цифровые (протоколы CAN, LIN, I2C, RS-232, RS-485 и т.д.) или любую комбинацию из них, определяемую назначением датчика.

Пределы измерения датчика при формировании аналогового выходного сигнала и пороги формирования дискретных выходных сигналов устанавливаются задатчиком 8 выходной характеристики. Это позволяет использовать датчик для определения положения различного оборудования в системах управления и безопасности различного назначения грузоподъемных машин различных типов. Например, вместо двух концевых выключателей, расположенных в разных частях крана, для ограничения максимальной высоты подъема крюка и минимального числа витков каната может быть установлен один датчик, активатор 1 которого связан с валом грузовой лебедки. При этом формирователь 7 выходной характеристики выдает дискретные сигналы при достижении соответствующих ограничений. Задатчиком 8 выходной характеристики в этом случае могут быть установлены также дополнительные пороги срабатывания для выработки формирователем 7 выходной характеристики дополнительных управляющих сигналов, например, для ограничения скорости подъема/опускания крюка при подходе к ограничениям. Если же нужно знать текущее положение крюка, например, в системах координатной защиты, формирователем 7 выходной характеристики выдается нормированный аналоговый выходной сигнал, а диапазон измерения устанавливается задатчиком 8 выходной характеристики.

Супервизор 11 осуществляет контроль наличия внешнего питания датчика. При работе от внешнего источника питания супервизор 11 переключает коммутатор 10 таким образом, чтобы питание герконов 3 и 4, блока 5 определения направления счета и реверсивного счетчика 6 импульсов осуществлялось от питающей сети с напряжением Uпит. В случае, когда напряжение бортсети машины падает ниже допустимого предела, супервизор 11 переключает коммутатор 10 таким образом, чтобы питание герконов 3 и 4, блока 5 определения направления счета и реверсивного счетчика 6 импульсов осуществлялось от автономного источника 9 питания, что позволяет контролировать изменение положения оборудования и при отсутствии внешнего питания.

Автономный источник 9 питания является аккумулятором. При наличии напряжения питания в бортсети машины супервизором 11 выдается сигнал на зарядное устройство 12, которое осуществляет подзарядку аккумулятора.

Повышение точности измерения положения оборудования достигается за счет снижения дискретности отсчетов путем увеличения количества постоянных магнитов 2 активатора 1 либо количества подключаемых к блоку 5 определения направления счета герконов.

При выполнении активатора 1 с металлическим диском, имеющим прорези для пропускания магнитного поля к герконам 3 и 4, т.е. с диском, размещенным между закрепленными неподвижно постоянными магнитами 2, и герконами 3 и 4 дискретность измерений может быть снижена без увеличения числа магнитов и герконов за счет увеличения числа прорезей в диске активатора 1.

Увеличение продолжительности работы датчика без замены автономного источника питания достигается за счет использования перезаряжаемого автономного источника 9 питания (аккумулятора) с подзарядкой от внешней питающей сети через зарядное устройство 12, управляемое супервизором 11. Этому также способствует применение, вместо использованного в наиболее близком аналоге двухвыводного геркона, геркона с тремя выводами и с переключающим контактом.

Конструкция датчика может быть реализована промышленным способом.

Активатор 1 может быть выполнен в виде вращающегося в подшипниках ротора с закрепленными на нем постоянными магнитами из сплава NbFeB или в виде вращающегося в подшипниках металлического диска с прорезями, расположенного между закрепленными постоянными магнитами и герконами, например переключающими герконами марки КЭМ-3.

Блок 5 определения направления счета может быть выполнен на логических схемах, реализующих алгоритм определения направления счета, например, в соответствии с указанным выше авторским свидетельством SU 1249701 А1 и формирующих импульсы при переключении герконов 3 и 4.

В качестве реверсивного счетчика 6 импульсов, коммутатора 10 и супервизора 11 могут применяться стандартные микросхемы таких устройств.

Формирователь 7 выходной характеристики может быть выполнен на базе электронных ключей (для формирования дискретных сигналов), цифроаналоговых преобразователей (для формирования аналоговых сигналов), контроллеров портов (для формирования цифровых сигналов).

В качестве задатчика 8 выходной характеристики могут применяться кнопки (например, TS-A2PS-130), переключатели, постоянные или переменные резисторы, запоминающие устройства и т.д.

Возможна программная реализация блока 5 определения направления счета, реверсивного счетчика 6 импульсов, формирователя 7 выходной характеристики, супервизора 11 и коммутатора 10 на базе одного PIC-процессора, например на микросхеме микроконтроллера PIC16F688.

В качестве автономного источника 9 питания может применяться, например, литиевая батарея LS 14500 или NiMn аккумуляторная батарея VH AA 1500.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ПЕРЕМЕЩЕНИЯ ОБОРУДОВАНИЯ ГРУЗОПОДЪЕМНОЙ МАШИНЫ (ВАРИАНТЫ) | 2008 |

|

RU2378184C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ КОНСТРУКТИВНОГО ЭЛЕМЕНТА ГРУЗОПОДЪЕМНОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376239C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЛИНЕЙНОГО ИЛИ УГЛОВОГО ПЕРЕМЕЩЕНИЯ ОБОРУДОВАНИЯ ИЛИ МЕХАНИЗМА ГРУЗОПОДЪЕМНОЙ МАШИНЫ (ВАРИАНТЫ) | 2009 |

|

RU2403204C1 |

| Цифровой тиристорный регулятор | 1981 |

|

SU954992A1 |

| Устройство для имитации аккумуляторной батареи | 1984 |

|

SU1277251A1 |

| Система автоматического контроля работы электропушки для забивки чугунной летки доменной печи | 1986 |

|

SU1341208A1 |

| ПОПЛАВКОВЫЙ ИЗМЕРИТЕЛЬ УРОВНЯ ЖИДКОСТИ | 2018 |

|

RU2683139C1 |

| Цифровое устройство одноканального фазового управления вентильным преобразователем | 1974 |

|

SU674182A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ МОЩНОСТЬЮ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1995 |

|

RU2090014C1 |

| АППАРАТ ДЛЯ БИОЭНЕРГОТЕРАПИИ "ДАТА-Т" | 1992 |

|

RU2043760C1 |

Изобретение относится к контрольным устройствам, используемым в системах управления и защиты грузоподъемных машин. Активатор с постоянным магнитом установлен на валу с возможностью вращения магнита при перемещении контролируемого оборудования. Два геркона установлены с возможностью срабатывания под воздействием поля постоянного магнита в последовательности, обусловленной направлением вращения вала. По последовательности срабатывания герконов блоком определения направления счета определяется направление вращения вала (перемещения оборудования) и выдаются на реверсивный счетчик импульсы приращения или уменьшения его содержимого. Текущее значение содержимого счетчика характеризует координату оборудования крана и передается на вход формирователя выходной характеристики. Последний в соответствии со значением и параметрами, определенными задатчиком выходной характеристики, формирует выходные сигналы датчика: дискретные, аналоговые или цифровые. Супервизор осуществляет контроль наличия внешнего питания датчика. При работе от внешнего источника питания супервизор переключает коммутатор таким образом, чтобы питание герконов, блока определения направления счета и реверсивного счетчика импульсов осуществлялось от питающей сети. В случае, когда напряжение бортсети машины падает ниже допустимого предела, супервизор переключает коммутатор таким образом, чтобы питание указанных узлов осуществлялось от автономного источника питания (аккумулятора), что позволяет контролировать изменение положения оборудования и при отсутствии внешнего питания. При наличии напряжения питания в бортсети машины супервизором выдается сигнал на зарядное устройство, которое осуществляет подзарядку автономного источника питания. Достигаемый технический результат выражается в повышении надежности работы датчика положения и расширении его функциональных возможностей. 4 з.п. ф-лы, 1 ил.

| Датчик реверсивный | 1972 |

|

SU477440A1 |

| RU 93027810 A, 09.07.1995 | |||

| ОГРАНИЧИТЕЛЬ РАЗМОТКИ КАНАТА ЛЕБЕДКИ | 2002 |

|

RU2225833C1 |

| ОГРАНИЧИТЕЛЬ ВЫСОТЫ ПОДЪЕМА КРЮКОВОЙ ОБОЙМЫ КРАНА | 2002 |

|

RU2225832C2 |

Авторы

Даты

2008-08-20—Публикация

2006-12-27—Подача