Изобретение относится к контрольным устройствам, используемым в системах управления и защиты грузоподъемных машин, в том числе в системах ограничения рабочих движений и координатной защиты, предотвращения перегрузки машин и т.д.

Известны датчики контроля положения оборудования (конструктивных элементов) грузоподъемных машин, выполненные в виде механических концевых выключателей. Они используются в качестве датчиков достижения максимальной высоты подъема грузозахватного органа, датчиков минимального числа витков каната на барабане грузовой лебедки, датчиков границ рабочей зоны по азимуту (углу поворота) поворотной платформы крана, датчиков начала и конца пути ходовых и грузовых тележек и т.д. [1].

Недостатком применения концевых выключателей в качестве датчиков положения оборудования грузоподъемной машины является то, что они обеспечивают контроль достижения оборудованием только одной границы одной рабочей зоны. При необходимости контроля границ нескольких рабочих зон, например, при наличии нескольких зон грузоподъемности по азимуту и необходимости выделения зоны с пониженным значением грузоподъемности требуется дополнительная установка соответствующего количества концевых выключателей, что приводит к усложнению устройства.

Концевые выключатели, как правило, устанавливаются рядом с границами рабочих зон, которые они контролируют, что вызывает сложности с их установкой, регулировкой и передачей от них сигналов в систему управления или безопасности и снижает надежность этой системы. Например, концевой выключатель, используемый в качестве датчика максимальной высоты подъема грузозахватного органа крана, монтируется на оголовке стрелы. Это затрудняет доступ к нему для технического обслуживания и требует применения специальных кабельных барабанов с вращающимися токосъемными устройствами для приема от него сигналов.

Недостатком использования концевых выключателей является также невозможность определения с их помощью текущего положения оборудования, что необходимо, например, в ограничителях грузоподъемности.

Известны также датчики положения оборудования грузоподъемной машины, выполненные на основе потенциометрического датчика угла. Такой датчик содержит регистрирующий блок, соединенный с потенциометрическим датчиком угла поворота вала, соединенным, например, с перемещающимся по подкрановому пути колесом через механизм передачи, выполненный в виде звездочки и пальца, закрепленного на колесе [2].

Определение положения оборудования грузоподъемной машины с использованием одно- или многооборотного переменного резистора, вал которого соединен с механизмом грузоподъемной машины через редуктор, позволяет осуществить контроль не только крайних, но и промежуточных положений.

Однако переменные резисторы имеют ограниченную рабочую зону по углу поворота их вала. Поэтому с ростом диапазона изменения измеряемого параметра (вылета, высоты подъема грузозахватного органа и т.д.) требуется увеличение передаточного числа редуктора. Это приводит к снижению точности измерения параметра при увеличении диапазона его изменения и к необходимости производства датчиков с различными редукторами. Кроме того, переменные резисторы имеют ограниченное число рабочих циклов, что снижает общий ресурс систем защиты и управления грузоподъемных машин.

Известен также датчик положения оборудования грузоподъемной машины, содержащий средство для преобразования его перемещений в угловое перемещение активатора с постоянным магнитом, вращающимся при перемещении оборудования грузоподъемной машины, два геркона, срабатывающих под воздействием поля этого магнита, и реверсивный счетчик импульсов [3].

В этом датчике осуществляется контроль текущего положения оборудования машины путем подсчета числа оборотов активатора с учетом направления вращения, причем диапазон измерения датчика практически не ограничен. Его недостатком является отсутствие контроля изменения положения оборудования грузоподъемной машины при отключенном внешнем питании.

Наиболее близким к предложенному является датчик перемещения оборудования грузоподъемной машины, содержащий активатор с постоянным магнитом, установленный на валу с возможностью вращения магнита при перемещении контролируемого оборудования, два геркона, установленные с возможностью срабатывания под воздействием поля постоянного магнита в последовательности, обусловленной направлением вращения вала, реверсивный счетчик импульсов с масштабирующим умножителем, связанный с герконами через блок определения направления вращения, магнитный энкодер, постоянный магнит которого установлен на торце указанного вала, сумматор, формирователь выходной характеристики, коммутатор, супервизор и автономный источник питания. Входы сумматора соединены с выходами масштабирующего умножителя и энкодера, а его выход - с формирователем выходной характеристики датчика. Автономный источник питания подключен к входам супервизора и коммутатора, выход которого соединен с герконами и с выводами питания реверсивного счетчика и блока определения направления счета [4].

Недостатком этого датчика является ограниченный срок службы и повышенная трудоемкость его технического обслуживания ввиду повышенного разряда автономного источника питания. Это обусловлено тем, что при длительном нахождении грузоподъемной машины в нерабочем состоянии и, соответственно, при отключенном внешнем источнике питания реверсивный счетчик и блок определения направления счета постоянно подключены к источнику автономного питания.

В случае использования подзаряжаемого автономного источника питания, например аккумулятора, его повышенный разряд приводит к уменьшению интервалов времени до проведения технического обслуживания (для подзарядки аккумулятора) и к снижению срока службы датчика в целом за счет ограниченного количества циклов заряда и разряда аккумулятора.

Недостатком этого датчика является также возможность формирования ложных выходных сигналов о положении оборудования грузоподъемной машины в случае разряда автономного источника питания ввиду отсутствия контроля этого разряда.

Кроме того, при использовании известного датчика в системе защиты грузоподъемной машины, например координатной защиты, формирование ложных сигналов приводит к снижению безопасности работы этой машины. Система защиты при получении недостоверного сигнала о положении оборудования грузоподъемной машины не обеспечивает своевременное защитное отключение ее движений, что может привести к аварии.

Техническими результатами, на достижение которых направлено заявленное изобретение, являются:

- увеличение интервала времени до проведения технического обслуживания датчика перемещения оборудования грузоподъемной машины и, соответственно, снижение трудоемкости технического обслуживания;

- повышение безопасности работы грузоподъемной машины;

- повышение срока службы датчика на грузоподъемной машине.

В первом варианте реализации датчика перемещения оборудования грузоподъемной машины, содержащего активатор с постоянным магнитом, установленный с возможностью его вращения при перемещении контролируемого оборудования, два геркона, установленные с возможностью их срабатывания под воздействием поля постоянного магнита в последовательности, обусловленной направлением перемещения магнита, выходное устройство и автономный источник питания, подключенный к первым выводам герконов, указанные технические результаты достигаются за счет того, что датчик дополнительно содержит диодно-конденсаторный блок и микроконтроллер, выход или двунаправленный выход/вход которого подключен к входу или двунаправленному входу/выходу выходного устройства, вторые выводы герконов через диодно-конденсаторный блок соединены с входами микроконтроллера, а диодно-конденсаторный блок выполнен с возможностью формирования напряжения питания микроконтроллера или управления этим питанием.

Для достижения этих целей датчик может дополнительно содержать электронный ключ, вход и выход которого подключены к выходу автономного источника питания и к выводу питания микроконтроллера, а управляющий вход ключа подключен к дополнительному выходу микроконтроллера или диодно-конденсаторного блока.

При этом в диодно-конденсаторном блоке, в частности, последовательно с его входами установлены конденсаторы, а на его выходах, подключенных к входам микроконтроллера, установлены фильтрующие RC-цепочки.

Во втором варианте реализации датчика перемещения оборудования грузоподъемной машины, содержащего активатор с постоянным магнитом, установленный с возможностью его вращения при перемещении контролируемого оборудования, два геркона, установленные с возможностью их срабатывания под воздействием поля постоянного магнита в последовательности, обусловленной направлением кругового перемещения или вращения магнита, выходное устройство и автономный источник питания, подключенный к первым выводам герконов, указанные технические результаты достигаются за счет того, что он дополнительно содержит микроконтроллер, выход или двунаправленный выход/вход которого подключен к входу или двунаправленному входу/выходу выходного устройства, а вторые выводы герконов непосредственно или через фильтрующие цепи соединены с входами микроконтроллера, выводы питания которого подключены к автономному источнику питания.

Для достижения указанных технических результатов в обоих вариантах реализации датчика дополнительно могут использоваться:

- микроконтроллер, выполненный с возможностью поддержки «спящего» режима, характеризующегося остановленным центральным процессорным ядром, и с возможностью выхода из «спящего» режима при изменении, по меньшей мере, одного сигнала на его входе;

- трехвыводные герконы, дополнительные (третьи) выводы которых соединены с общим проводом автономного источника питания;

- зарядное устройство автономного источника питания, вход которого соединен с внешним источником питания;

- по меньшей мере, один дополнительный геркон, подключенный аналогично имеющимся;

- по меньшей мере, один дополнительный постоянный магнит, установленный на активаторе, и/или металлический диск, установленный на активаторе и имеющий прорези для пропускания магнитного поля к герконам;

- микроконтроллер со встроенным энергонезависимым запоминающим устройством, обеспечивающим запоминание количества оборотов активатора или величины выходного сигнала датчика, установку и запоминание предварительно заданной величины выходного сигнала датчика в предварительно определенном, например нулевом или конечном, положении оборудования грузоподъемной машины, а также возможность изменения и запоминания коэффициента пересчета оборотов активатора;

- микроконтроллер с функцией контроля разряда автономного источника питания;

- магнитный энкодер, постоянный магнит которого установлен на активаторе, а его выход или двунаправленный вход/выход соединен с дополнительным входом или двунаправленным выходом/входом микроконтроллера;

- подключение выводов питания магнитного энкодера к внешнему источнику питания или к выводам питания микроконтроллера;

- выходное устройство, выполненное в виде драйвера, трансивера, усилителя или периферийного контроллера, формирующего аналоговый или цифровой выходной сигнал, например, в виде тока 4-20 мА, напряжения 0,5-4,5 В, сигнал последовательного интерфейса CAN или LIN или беспроводного интерфейса по протоколу Bluetooth, Wi-Fi или ZigBee.

Благодаря указанным признакам в предложенном техническом решении обеспечивается определение положения оборудования грузоподъемной машины при существенно меньшем токе, потребляемом от автономного источника питания, а также исключение формирования ложных выходных сигналов при его разряде. Реализация этих признаков приводит к увеличению срока службы датчика на грузоподъемной машине, повышению безопасности ее работы, а также к увеличению интервалов времени до проведения технического обслуживания датчика на машине и, соответственно, к снижению трудоемкости технического обслуживания машины в целом. Это обеспечивает достижение указанных технических результатов.

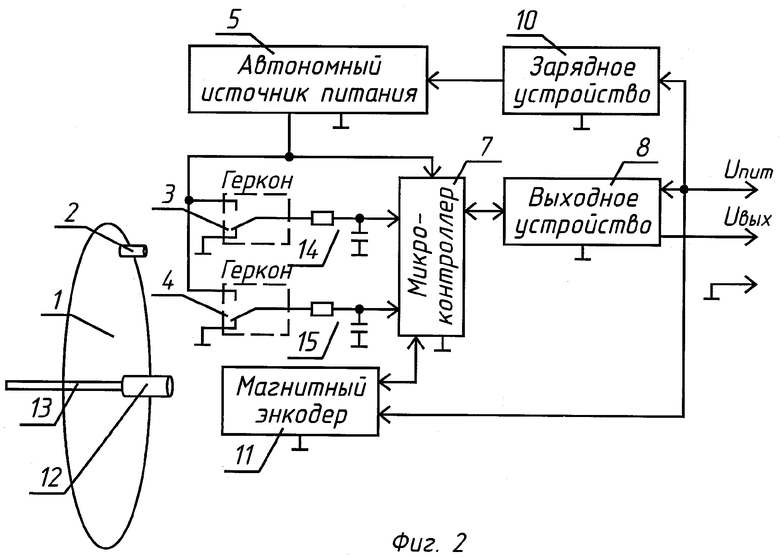

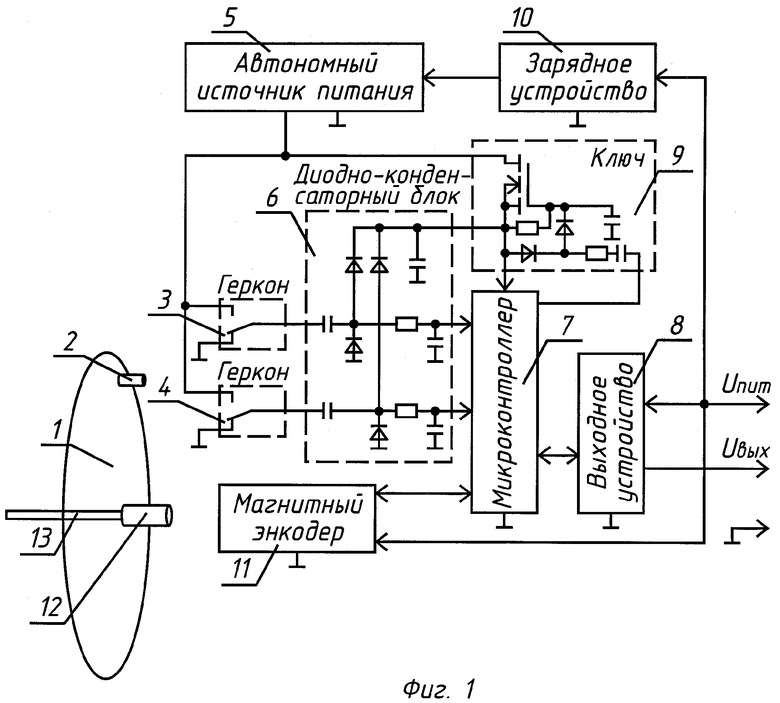

На фиг.1 и фиг.2 в качестве примеров приведены упрощенные функциональные схемы датчика перемещения в двух вариантах его исполнения.

Датчик включает в себя активатор 1, соединенный с контролируемым оборудованием грузоподъемной машины посредством какой-либо механической передачи и оснащенный, по меньшей мере, одним постоянным магнитом 2, взаимодействующим с первым 3 и вторым 4 герконами, подключенными своими нормально замкнутыми и нормально разомкнутыми контактами к автономному источнику питания 5 (фиг.1, 2).

В первом варианте исполнения датчика выходы герконов 3, 4 через диодно-конденсаторный блок 6 подключены к входам и к выводам питания микроконтроллера 7, соединенного с выходным устройством 8. Между выводами автономного источника питания 5 и микроконтроллера 7 может быть установлен электронный ключ 9, управляющий вход которого соединен с дополнительным выходом микроконтроллера 7 (фиг.1) или диодно-конденсаторного блока (на чертеже условно не показано).

Если для передачи сигналов от датчика в систему защиты и управления грузоподъемной машины используются проводные линии связи, то по таким линиям на датчик поступает напряжение внешнего источника питания (от бортовой сети грузоподъемной машины). В этом случае с целью исключения дополнительного разряда автономного источника питания 5, выводы питания выходного устройства 8 целесообразно подключить к внешнему источнику питания. При этом в датчике дополнительно может использоваться зарядное устройство 10 автономного источника питания 5, выполненного в виде аккумулятора или конденсатора большой емкости (ионистора) (фиг.1, 2).

При реализации беспроводной передачи данных, в частности, по протоколу Bluetooth, Wi-Fi или ZigBee питание выходного устройства 8 соответствующего исполнения осуществляется от автономного источника 5 (фиг.1, 2).

Датчик может дополнительно содержать магнитный энкодер 11 с радиально намагниченным постоянным магнитом 12, закрепленным на торце вала 13 активатора 1 так, что цилиндрическая ось симметрии магнита 12 совпадает с осью симметрии крестообразного массива интегрированных элементов Холла магнитного углового энкодера 11, а вектор магнитного поля при вращении параллелен поверхности микросхемы этого энкодера (фиг.1, 2). Эта схема использует синусно-косинусное оценивание поля магнита 12 и позволяет осуществить вычисление угла в диапазоне 360° на основе функции арктангенса.

Вместо двух магнитов 2 и 12 датчик может содержать один магнит, установленный на торце оси 13 активатора. В этом случае на активаторе устанавливается металлический диск, имеющий радиальные прорези для пропускания магнитного поля к герконам.

Выход энкодера 11 соединен с входом микроконтроллера 7. При реализации передачи данных от энкодера 11 в микроконтроллер 7 по последовательному цифровому интерфейсу соответствующие входы/выходы энкодера 11 и микроконтроллера 7 выполнены двунаправленными.

В зависимости от исполнения выходного устройства 8, выполненного с возможностью проводной или беспроводной передачи данных, питание энкодера 11 осуществляется от внешнего или от автономного источника питания 5.

Второй вариант реализации датчика отличается от первого тем, что выходы герконов 3, 4 непосредственно или через фильтрующие, например, RC-цепи 14 и 15 соединены с входами микроконтроллера. При этом выводы питания микроконтроллера 7 подключены к автономному источнику питания 5, а диодно-конденсаторный блок и электронный ключ отсутствуют (фиг.2).

Датчик перемещения оборудования грузоподъемной машины работает следующим образом.

Перемещение контролируемого оборудования вызывает вращение вала 13 с активатором 1 и постоянным магнитом 2. При круговом движении постоянного магнита 2 или прорезей металлического диска, установленного на активаторе, и прохождении магнитов или прорезей через зону чувствительности герконов 3 и 4 происходит их срабатывание в последовательности, определяемой направлением этого движения и, соответственно, направлением перемещения оборудования грузоподъемной машины.

Сигналы с выходов герконов 3 и 4 могут подключаться к входам микроконтроллера 7 через RC-цепочки 14, 15, устраняющие помехи для его работы в виде «дребезга» контактов герконов при их срабатывании (фиг.1, 2).

Герконы могут не иметь третьего выхода, подключенного к общей шине. В этом случае в датчике дополнительно используются высокоомные подтягивающие резисторы, в частности, встроенные в микроконтроллер.

Микроконтроллер 7 выполнен с возможностью поддержки «спящего» режима (Wait Mode, Idle State или Sleep Mode), в котором останавливается центральное процессорное ядро, в то время как система прерываний и в отдельных случаях регистры, таймеры-счетчики и сторожевой таймер микроконтроллера продолжают функционировать.

Программа работы микроконтроллера 7 выполнена из условия максимального времени нахождения микроконтроллера в «спящем» режиме. Микроконтроллер не находится в циклах «опроса» уровней сигналов на своих входах и все события обрабатывает, преимущественно, по прерываниям. Благодаря этому достигается минимальное энергопотребление.

Сигнал, поступающий, по меньшей мере, на один из входов микроконтроллера 7 от герконов 3 и 4, является для микроконтроллера внешним сигналом запроса прерывания, выводящим его из «спящего» режима по изменению уровня сигнала на его входе (вводящим в работу его центральное процессорное ядро). Возможна также реализация датчика с выходом микроконтроллера из «спящего» режима при использовании его входа начальной загрузки (Reset).

Микроконтроллер 7, выходя из «спящего» режима при поступлении каждого импульса от герконов 3, 4 и работая по программе, предварительно записанной в его памяти программ, по последовательности срабатывания герконов 3 и 4 определяет направление вращения активатора 1, например, в соответствии с алгоритмом, приведенным в авторском свидетельстве SU 1249701 А1, G06M 3/02, 07.08.1986. Соответственно, определяется направление перемещения оборудования грузоподъемной машины.

Одновременно микроконтроллер 7 осуществляет реверсивный подсчет и запоминание количества импульсов от герконов 3, 4. Результат этого подсчета характеризует число оборотов вала 13 датчика с учетом направления его вращения.

В варианте датчика, показанном на фиг.1, замыкание верхнего контакта геркона 3 или 4 приводит к заряду конденсатора в цепи питания микроконтроллера 7, установленного в диодно-конденсаторном блоке 6. Благодаря этому после срабатывания герконов 3 и 4, на время обработки импульсов с выходов герконов 3 и 4 обеспечивается необходимое напряжение питания микроконтроллера.

В датчике может быть установлен дополнительный электронный ключ 9, обеспечивающий, после выхода микроконтроллера 7 из «спящего» режима, прямое подключение автономного источника питания 5 к выводу питания микроконтроллера 7. На фиг.1 показан пример реализации такого ключа с использованием схемы управления на переключаемых конденсаторах, позволяющей микроконтроллеру 7 поддерживать свое питание.

В исходном состоянии транзистор ключа 9 закрыт, напряжение питания микроконтроллера Udd равно нулю. После замыкания верхнего контакта геркона 3 или 4 напряжение питания автономного источника питания 5 Ubat кратковременно (благодаря наличию разделительного конденсатора в диодно-конденсаторном блоке 6) подается на вывод питания микроконтроллера. Микроконтроллер выходит из «спящего» режима по положительному перепаду сигнала на его входе и на его выводе, соединенном с управляющим входом ключа 9, возникает генерация. Напряжение, вырабатываемое удвоителем, входящим в состав ключа 9, открывает транзистор, соединяя шины Ubat и Udd. Таким образом, микроконтроллер начинает поддерживать свое питание.

После окончания процедур обработки сигналов с герконов 3, 4 и, при необходимости, обмена информацией с магнитным энкодером 11, выполнения операции суммирования сигналов подсчитанного количества оборотов активатора 1 и выходного сигнала энкодера 11, а также записи полученных результатов в энергонезависимое запоминающее устройство (EEPROM) микроконтроллер вновь переходит в «спящий» режим, выполняя инструкцию SLEEP, которая останавливает тактовый генератор. Это приводит к отключению электронного ключа 9 и к снятию напряжения питания микроконтроллера 7.

Диодно-конденсаторный блок 6, выполненный с возможностью формирования напряжения питания микроконтроллера 7, может также реализовывать эту возможность путем формирования импульса управления ключом 9.

В итоге питание микроконтроллера осуществляется лишь в течение интервала времени, минимально необходимого для обработки сигналов в датчике. В последующем благодаря наличию разделительных конденсаторов в диодно-конденсаторном блоке 6 и нахождению ключа 9 в разомкнутом состоянии ток потребления автономного источника питания 5 равен нулю до следующего срабатывания герконов 3, 4. Благодаря этому обеспечивается его минимальный разряд.

При повышенных требованиях к точности определения положения в датчике дополнительно используется магнитный угловой энкодер 11. В этом случае при вращении вала 13 под воздействием магнитного поля постоянного магнита 12 магнитным энкодером 11 вырабатывается сигнал угла поворота вала 13 (в пределах 360°). Значение этого угла суммируется в микроконтроллере 11 с подсчитанным значением количества оборотов активатора 1 (вала датчика 13), приведенного микроконтроллером 7 к масштабу сигнала магнитного энкодера 11. Результатом этого суммирования является сигнал, соответствующий углу поворота активатора 1 с дискретностью магнитного энкодера 11 и при практически неограниченном количестве оборотов входного вала 13 датчика. Этот сигнал передается на выходное устройство 8, формирующее выходные проводные или беспроводные сигналы датчика: дискретные, аналоговые, цифровые (протоколы CAN, LIN, I2C, RS-232, RS-485, Bluetooth, Wi-Fi, ZigBee и т.д.) или любую комбинацию из них, определяемую назначением датчика и конструктивными особенностями системы защиты и управления грузоподъемной машины, на которой он используется.

Пределы изменения положения оборудования грузоподъемной машины, контролируемого датчиком при формировании аналогового выходного сигнала, а также пороги формирования дискретных выходных сигналов устанавливаются в микроконтроллере 7 при изготовлении датчика и могут изменяться программно, в том числе непосредственно в процессе его работы на грузоподъемной машине. Эти параметры сохраняются в энергонезависимом запоминающем устройстве микроконтроллера 7. Благодаря этому обеспечивается возможность использования датчика для определения положения различного оборудования в системах управления и безопасности грузоподъемных машин различных типов. Например, вместо двух концевых выключателей, расположенных в разных частях крана, для реализации функции ограничения максимальной высоты подъема грузозахватного органа и минимального числа витков каната может быть установлен один датчик, активатор 1 которого связан с валом грузовой лебедки. При этом выходное устройство 8 выдает два дискретных сигнала при достижении соответствующих ограничений.

Благодаря наличию микроконтроллера 7 в датчике программно могут быть установлены также дополнительные пороги срабатывания для выработки выходным устройством (выходным формирователем) 8 дополнительных управляющих сигналов, например, для ограничения скорости подъема/опускания грузозахватного органа при подходе к ограничениям. Если же необходимо контролировать текущее положение грузозахватного органа, например, в системах координатной защиты, микроконтроллером 7 и выходным устройством 8 выдается нормированный аналоговый выходной сигнал в соответствии с заданным диапазоном контроля положения оборудования.

Эти же технические средства могут быть использованы для реализации электрической, в частности программной, установки начального (нулевого) значения выходного сигнала датчика. В этом случае в энергонезависимом запоминающем устройстве микроконтроллера 7 устанавливаются и запоминаются количество подсчитанных оборотов активатора 1 и значение выходного сигнала магнитного энкодера 11 (при его наличии) или величина выходного сигнала датчика в предварительно определенном, например нулевом или конечном, положении конструктивного элемента грузоподъемной машины.

Микроконтроллер 7 содержит встроенный супервизор или иное устройство, осуществляющее контроль разряда автономного источника питания 5. Возможно также применение внешнего контрольного устройства, подключенного к микроконтроллеру. Благодаря его наличию при снижении напряжения автономного источника питания 5 до недопустимо низкой величины микроконтроллер 7 формирует сигнал ошибки, который через выходное устройство 8 подается в систему управления и защиты грузоподъемной машины. Эта система блокирует движения машины, предотвращая возможность возникновения аварийных ситуаций, обусловленных отсутствием достоверных сигналов о положении оборудования грузоподъемной машины.

Для повышения точности определения положения оборудования необходимо снизить дискретность отсчетов. Кроме применения магнитного энкодера 11 это может быть достигнуто путем увеличения количества постоянных магнитов 2 активатора 1 либо количества герконов.

При выполнении активатора 1 с металлическим диском, имеющим прорези для пропускания магнитного поля к герконам, т.е. с диском, размещенным между постоянным магнитом 2 или 12 и герконами 3 и 4, дискретность измерений может быть снижена без увеличения числа магнитов и герконов за счет увеличения числа прорезей в диске активатора 1.

В предлагаемом датчике возможно использование перезаряжаемого автономного источника питания (аккумулятора или ионистора) 5 с его подзарядкой от внешней питающей сети через зарядное устройство 10, включаемое автоматически при подаче внешнего напряжения Uпит (фиг.1, 2).

В случае нахождения оборудования грузоподъемной машины и, соответственно, активатора 1 в неподвижном состоянии в течение длительного интервала времени подсчитанное количество оборотов активатора 1 (вала 13) сохраняется в энергонезависимом постоянном устройстве микроконтроллера. При этом величина тока, потребляемого от автономного источника питания 5, в датчике, показанном на фиг.1, равна нулю, а в датчике, показанном на фиг.2, имеет крайне малую величину ввиду нахождения микроконтроллера 7 в «спящем» режиме (при выключенном процессорном ядре и тактовом генераторе).

Питание магнитного углового энкодера 11 осуществляется от внешнего источника питания Uпит при подключении выходного устройства 8 к системе контроля, защиты и управления грузоподъемной машины (от бортовой сети машины). В случае если магнитный угловой энкодер 11 отличается экономичностью, его выводы питания могут быть подключены к выводам питания микроконтроллера 7.

Изобретение допускает также иные варианты реализации датчика положения оборудования грузоподъемной машины, содержащего признаки, изложенные в его формуле.

Источники информации

1. RU 2225832 C2, B66C 23/88, B66C 15/00, 20.03.2004.

2. RU 57891 U1, G01C 22/00, B66C 13/18, 27.10.2006.

3. SU 477440 A, G08C 9/08, G01P 13/00, 15.07.1975.

4. RU 62916 U1, B66C 13/18, G01B 7/00, 29.01.2007.

Изобретение относится к вариантам устройства для использования в системах управления и защиты грузоподъемных машин. Датчик содержит активатор с постоянным магнитом, установленный с возможностью вращения при перемещении контролируемого оборудования, два геркона, установленные с возможностью их срабатывания под воздействием поля постоянного магнита в последовательности, обусловленной направлением кругового перемещения или вращения магнита, выходное устройство и автономный источник питания, подключенный к первым выводам герконов. Согласно первому варианту устройство содержит диодно-конденсаторный блок и микроконтроллер. Выход/вход микроконтроллера подключен к входу или двунаправленному входу/выходу выходного устройства. Вторые выводы герконов через диодно-конденсаторный блок соединены с входами микроконтроллера, а диодно-конденсаторный блок выполнен с возможностью формирования напряжения питания микроконтроллера или управления этим питанием. Согласно второму варианту вторые выводы герконов непосредственно или через фильтрующие цепи соединены с входами микроконтроллера, выводы питания которого подключены к автономному источнику питания. Достигается увеличение интервала времени до проведения технического обслуживания датчика, повышается безопасность работы грузоподъемной машины, повышается срок службы датчика. 2 н. и 23 з.п. ф-лы, 2 ил.

1. Датчик перемещения оборудования грузоподъемной машины, содержащий активатор с постоянным магнитом, установленный с возможностью его вращения при перемещении контролируемого оборудования, два геркона, установленные с возможностью их срабатывания под воздействием поля постоянного магнита в последовательности, обусловленной направлением кругового перемещения или вращения магнита, выходное устройство и автономный источник питания, подключенный к первым выводам герконов, отличающийся тем, что он дополнительно содержит диодно-конденсаторный блок и микроконтроллер, выход или двунаправленный выход/вход которого подключен к входу или двунаправленному входу/выходу выходного устройства, причем вторые выводы герконов через диодно-конденсаторный блок соединены с входами микроконтроллера, а диодно-конденсаторный блок выполнен с возможностью формирования напряжения питания микроконтроллера или управления этим питанием.

2. Датчик по п.1, отличающийся тем, что микроконтроллер выполнен с возможностью поддержки «спящего» режима, характеризующегося остановленным центральным процессорным ядром, и с возможностью выхода из «спящего» режима при изменении, по меньшей мере, одного сигнала на его входе.

3. Датчик по п.1, отличающийся тем, что он дополнительно содержит электронный ключ, вход и выход которого подключены к выходу автономного источника питания и к выводу питания микроконтроллера, а управляющий вход подключен к дополнительному выходу микроконтроллера или выходу диодно-конденсаторного блока.

4. Датчик по п.1, отличающийся тем, что микроконтроллер содержит энергонезависимое запоминающее устройство и выполнен с возможностью запоминания количества оборотов активатора или величины выходного сигнала датчика, и/или с возможностью установки и запоминания предварительно заданной величины выходного сигнала датчика в предварительно определенном, например нулевом или конечном, положении оборудования грузоподъемной машины, и/или с возможностью изменения и запоминания коэффициента пересчета оборотов активатора.

5. Датчик по п.1, отличающийся тем, что он дополнительно содержит зарядное устройство автономного источника питания, вход которого соединен с внешним источником питания.

6. Датчик по п.1, отличающийся тем, что герконы имеют третьи выводы, соединенные с общим проводом автономного источника питания.

7. Датчик по п.1, отличающийся тем, что в него введен, по меньшей мере, один дополнительный геркон, подключенный аналогично вышеупомянутым.

8. Датчик по п.1, отличающийся тем, что активатор содержит, по меньшей мере, один дополнительный постоянный магнит и/или выполнен с металлическим диском, имеющим прорези для пропускания магнитного поля к герконам.

9. Датчик по п.1, отличающийся тем, что в диодно-конденсаторном блоке последовательно с его входами установлены конденсаторы.

10. Датчик по п.1, отличающийся тем, что в диодно-конденсаторном блоке последовательно с его выходами, соединенными с входами микроконтроллера, установлены RC-цепочки.

11. Датчик по любому из пп.1-10, отличающийся тем, что он дополнительно содержит устройство контроля напряжения автономного источника питания, подключенное к дополнительному входу микроконтроллера, или микроконтроллер выполнен с возможностью контроля разряда автономного источника питания.

12. Датчик по любому из пп.1-10, отличающийся тем, что он дополнительно содержит магнитный энкодер, постоянный магнит которого установлен на активаторе, причем выход или двунаправленный вход/выход магнитного энкодера соединен с дополнительным входом или двунаправленным выходом/входом микроконтроллера.

13. Датчик по п.12, отличающийся тем, что выводы питания магнитного энкодера соединены с внешним источником питания или с выводом питания микроконтроллера.

14. Датчик по любому из пп.1-10 или 13, отличающийся тем, что выходное устройство выполнено в виде драйвера, или трансивера, или усилителя, или периферийного контроллера, с возможностью формирования аналогового или цифрового выходного сигнала, например, в виде тока 4-20 мА, или напряжения 0,5-4,5 В, или сигнала последовательного интерфейса CAN или LIN, или беспроводного сигнала, например, по протоколу Bluetooth, или Wi-Fi, или ZigBee.

15. Датчик перемещения оборудования грузоподъемной машины, содержащий активатор с постоянным магнитом, установленный с возможностью его вращения при перемещении контролируемого оборудования, два геркона, установленные с возможностью их срабатывания под воздействием поля постоянного магнита в последовательности, обусловленной направлением кругового перемещения или вращения магнита, выходное устройство и автономный источник питания, подключенный к первым выводам герконов, отличающийся тем, что он дополнительно содержит микроконтроллер, выход или двунаправленный выход/вход которого подключен к входу или двунаправленному входу/выходу выходного устройства, вторые выводы герконов непосредственно или через фильтрующие цепи соединены с входами микроконтроллера, выводы питания которого подключены к автономному источнику питания.

16. Датчик по п.15, отличающийся тем, что микроконтроллер выполнен с возможностью поддержки «спящего» режима, характеризующегося остановленным центральным процессорным ядром, и с возможностью выхода из «спящего» режима при изменении, по меньшей мере, одного сигнала на его входе.

17. Датчик по п.15, отличающийся тем, что герконы имеют третьи выводы, соединенные с общим проводом автономного источника питания.

18. Датчик по п.15, отличающийся тем, что он дополнительно содержит зарядное устройство автономного источника питания, вход которого соединен с внешним источником питания.

19. Датчик по п.15, отличающийся тем, что в него введен, по меньшей мере, один дополнительный геркон, подключенный аналогично вышеупомянутым.

20. Датчик по п.15, отличающийся тем, что активатор содержит, по меньшей мере, один дополнительный постоянный магнит и/или выполнен с металлическим диском, имеющим прорези для пропускания магнитного поля к герконам.

21. Датчик по п.15, отличающийся тем, что микроконтроллер содержит энергонезависимое запоминающее устройство и выполнен с возможностью запоминания количества оборотов активатора или величины выходного сигнала датчика, и/или с возможностью установки и запоминания предварительно заданной величины выходного сигнала датчика в предварительно определенном, например, нулевом или конечном положении оборудования грузоподъемной машины, и/или с возможностью изменения и запоминания коэффициента пересчета оборотов активатора.

22. Датчик по любому из пп.15-21, отличающийся тем, что он дополнительно содержит устройство контроля напряжения автономного источника питания, подключенное к дополнительному входу микроконтроллера, или микроконтроллер выполнен с возможностью контроля разряда автономного источника питания.

23. Датчик по любому из пп.15-21, отличающийся тем, что он дополнительно содержит магнитный энкодер, постоянный магнит которого установлен на активаторе, а выход или двунаправленный вход/выход магнитного энкодера соединен с дополнительным входом или двунаправленным выходом/входом микроконтроллера.

24. Датчик по п.23, отличающийся тем, что выводы питания магнитного энкодера соединены с внешним или с автономным источником питания.

25. Датчик по любому из пп.15-21 или 24, отличающийся тем, что выходное устройство выполнено в виде драйвера, или трансивера, или усилителя, или периферийного контроллера, с возможностью формирования аналогового или цифрового выходного сигнала, например, в виде тока 4-20 мА, или напряжения 0,5-4,5 В, или сигнала последовательного интерфейса CAN или LIN, или беспроводного сигнала, например, по протоколу Bluetooth, или Wi-Fi, или ZigBee.

| УКВ РАДИОУСТРОЙСТВО | 1940 |

|

SU62916A1 |

| Реверсивный датчик перемещений | 1977 |

|

SU746169A1 |

| Датчик реверсивный | 1972 |

|

SU477440A1 |

Авторы

Даты

2010-01-10—Публикация

2008-10-14—Подача