Изобретение относится к контрольным устройствам, используемым в системах контроля, защиты и управления грузоподъемных машин, в том числе в системах ограничения рабочих движений и координатной защиты, предотвращения перегрузки машин и т.д.

Известны устройства контроля положения оборудования грузоподъемных машин, выполненные в виде механических концевых выключателей. Они используются в качестве датчиков достижения максимальной высоты подъема грузозахватного органа, датчиков минимального числа витков каната на барабане грузовой лебедки, датчиков границ рабочей зоны по азимуту (углу поворота) поворотной платформы крана, датчиков начала и конца пути ходовых и грузовых тележек и т.д. [1].

Недостатком их применения является то, что они обеспечивают контроль достижения оборудованием только одной границы одной рабочей зоны. При необходимости контроля границ нескольких рабочих зон, например при наличии нескольких зон грузоподъемности по азимуту и при необходимости выделения зоны с пониженным значением грузоподъемности, требуется дополнительная установка соответствующего количества концевых выключателей, что приводит к усложнению устройства.

Недостатком использования концевых выключателей является также невозможность определения с их помощью текущего положения оборудования, что необходимо, например, в ограничителях грузоподъемности.

Известны также датчики положения оборудования грузоподъемной машины, выполненные на основе потенциометрического датчика угла. Такой датчик содержит регистрирующий блок, соединенный с потенциометрическим датчиком угла поворота вала, соединенным, например, с перемещающимся по подкрановому пути колесом через механизм передачи, выполненный в виде звездочки и пальца, закрепленного на колесе [2].

Определение положения оборудования грузоподъемной машины с использованием одно- или многооборотного переменного резистора позволяет осуществить контроль не только крайних, но и промежуточных положений.

Однако переменные резисторы имеют ограниченную рабочую зону по углу поворота их вала. Поэтому с ростом диапазона изменения измеряемого параметра (вылета, высоты подъема грузозахватного органа и т.д.) требуется увеличение передаточного числа редуктора. Это приводит к снижению точности измерения параметра при увеличении диапазона его изменения и к необходимости производства датчиков с различными редукторами. Кроме того, переменные резисторы имеют ограниченное число рабочих циклов, что снижает общий ресурс систем защиты и управления грузоподъемных машин.

Известен также датчик положения оборудования грузоподъемной машины, содержащий средство для преобразования его перемещений в угловое перемещение активатора с постоянным магнитом, вращающимся при перемещении оборудования грузоподъемной машины, два геркона, срабатывающих под воздействием поля этого магнита, и реверсивный счетчик импульсов [3].

В этом датчике осуществляется контроль текущего положения оборудования машины путем подсчета числа оборотов активатора с учетом направления вращения, причем диапазон измерения датчика практически не ограничен.

Его недостатком является отсутствие контроля изменения положения оборудования грузоподъемной машины при отключенном внешнем питании.

Наиболее близким к предложенному является устройство для контроля (определения) положения конструктивного элемента грузоподъемной машины, содержащее преобразователь перемещения этого конструктивного элемента во вращательное перемещение приводного элемента магнитного энкодера, реализованного с использованием микроконтроллера. Питание энкодера осуществляется от автономного источника питания, подзаряжаемого от преобразователя механической энергии приводного элемента энкодера в импульсы тока или напряжения [4].

Недостатками этого устройства является пониженная надежность. Это, в свою очередь, приводит к пониженной безопасности работы грузоподъемной машины, поскольку его сбои, как правило, приводят к возникновению аварийных ситуаций при работе грузоподъемной машины. Например, при использовании известного устройства в системе координатной защиты формирование ложных выходных сигналов устройства приводит к столкновению стрелового оборудования машины с препятствиями, поскольку система защиты при получении недостоверного сигнала о положении стрелового оборудования не обеспечивает своевременное защитное отключение движений грузоподъемной машины.

К недостаткам известного устройства относятся также его ограниченные функциональные возможности и ограниченный срок службы.

Указанные недостатки, в частности, обусловлены:

- повышенной чувствительностью магнитного энкодера к воздействию сильных магнитных полей от электроприводов и других силовых цепей электрооборудования грузоподъемной машины, приводящих к искажениям выходного сигнала и сбоям в работе магнитного энкодера;

- невозможностью одновременного формирования пропорциональных выходных сигналов и реализации функций концевых выключателей;

- отсутствием дискретных силовых выходных сигналов, обеспечивающих возможность включения пониженной скорости или остановки приводов грузоподъемной машины при приближении ее оборудования или механизма к предельно допустимому положению;

- отсутствием резервирования измерительных каналов;

- механическим износом преобразователя механической энергии приводного элемента энкодера в импульсы тока или напряжения.

Техническими результатами, на достижение которых направлено заявленное изобретение, являются:

- повышение надежности и, соответственно, безопасности работы грузоподъемной машины, в системе защиты которой используется это устройство;

- расширение функциональных возможностей устройства за счет одновременной реализации функций измерителя перемещения и концевых выключателей, а также формирования сигналов включения пониженной скорости или остановки приводов грузоподъемной машины в заданных положениях оборудования или механизма грузоподъемной машины;

- повышение срока службы устройства на грузоподъемной машине.

В первом варианте устройства для контроля линейного или углового перемещения оборудования или механизма грузоподъемной машины, содержащего механический преобразователь этого перемещения в угловое перемещение вала энкодера и автономный источник питания, подключенный к электронной схеме энкодера, указанные технические результаты достигаются за счет того, что энкодер выполнен оптическим, а его электронная схема выполнена с возможностью программирования и/или запоминания диапазона контроля перемещения или его граничных значений, в том числе в пределах, превышающих 360°. При этом электронная схема энкодера выполнена на микроконтроллере и может содержать, по меньшей мере, один силовой ключ или электромагнитное реле, управляющий вход или обмотка управления которого непосредственно или через усилительно-согласующее устройство соединен или соединена с микроконтроллером.

Во втором варианте этого устройства, содержащего механический преобразователь этого перемещения в угловое перемещение вала энкодера, электронная схема которого выполнена на микроконтроллере, указанные технические результаты достигаются за счет того, что оно дополнительно содержит, по меньшей мере, один силовой ключ или электромагнитное реле, управляющий вход или обмотка управления которого непосредственно или через усилительно-согласующее устройство соединен/соединена с микроконтроллером.

Кроме того, для достижения указанных технических результатов в обоих вариантах устройства дополнительно может быть:

- применено резервирование энкодеров с использованием общего или раздельных автономных источников питания и с установкой в каждом энкодере двух силовых ключей или электромагнитных реле;

- соединение выхода силового ключа или контактов электромагнитного реле с приводом грузоподъемной машины для блокирования его работы при достижении оборудованием или механизмом грузоподъемной машины его предельно допустимого линейного или углового положения или для снижения скорости его работы при нахождении оборудования или механизма грузоподъемной машины в зоне линейных или угловых положений, близких к предельно допустимым;

- объединение выходов силовых ключей или контактов электромагнитных реле двух энкодеров по схеме резервирования;

- реализация электронной схемы энкодера с возможностью программирования и/или запоминания диапазона линейных или угловых положений оборудования или механизма грузоподъемной машины или граничных значений этого диапазона, при которых микроконтроллер осуществляет формирование сигналов управления каждым силовым ключом или электромагнитным реле;

- оснащение энкодера выходным устройством, выполненным в виде драйвера, или трансивера, или усилителя, или периферийного контроллера с возможностью формирования аналогового или цифрового выходного сигнала, например, в виде тока 4-20 мА, или напряжения 0,5-4,5В, или сигнала последовательного интерфейса CAN, или LIN, или RS-232C, или RS-485, или беспроводного сигнала, например, по протоколу Bluetooth, или Wi-Fi, или ZigBee, или Bluetooth, или GSM, или CDMA, или любой их комбинации;

- установка зарядного устройства автономного источника питания, вход которого соединен с внешним источником питания, а также средства контроля его напряжения.

Благодаря указанным отличительным признакам в предложенном техническом решении обеспечивается высокая устойчивость работы устройства в условиях воздействия на него сильных магнитных полей от электроприводов и других силовых цепей электрооборудования грузоподъемной машины, а также расширение функциональных возможностей за счет одновременного формирования пропорциональных выходных сигналов и реализации функций концевых выключателей, обеспечивающих возможность включения пониженной скорости или остановки приводов грузоподъемной машины при приближении ее оборудования или механизма к предельно допустимому положению.

Реализация резервирования измерительных каналов и контроль (определение) положения без применения преобразователя механической энергии приводного элемента энкодера в электрическую энергию также обеспечивают повышение надежности и увеличение срока службы устройства на грузоподъемной машине.

Соответственно, эти отличительные признаки находятся прямой причинно-следственной связи с достижением указанных технических результатов.

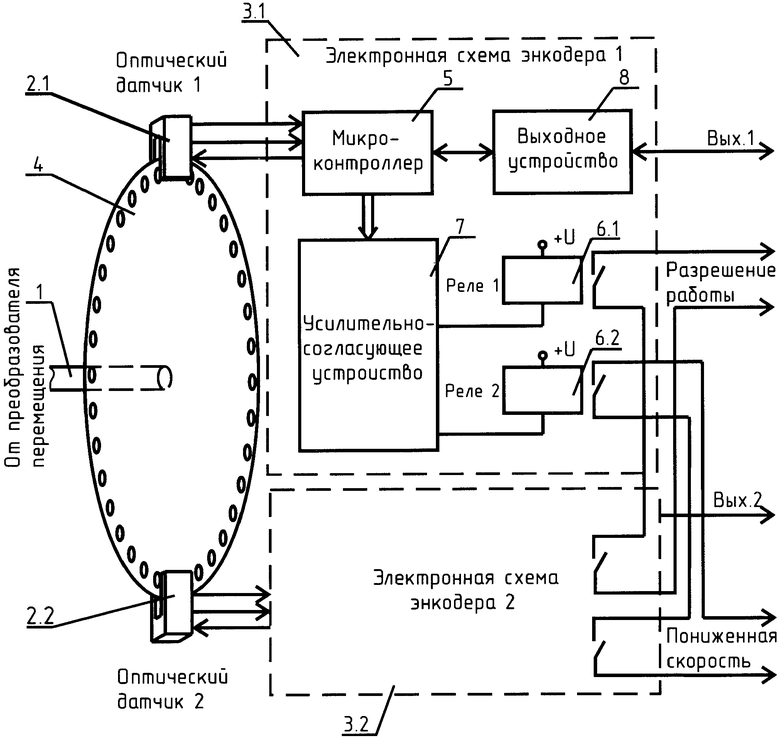

На чертеже в качестве примера приведена упрощенная функциональные схема устройства.

Устройство для контроля (также определения, измерения) линейного или углового перемещения оборудования или механизма грузоподъемной машины содержит механический преобразователь (механическую передачу) этого перемещения в угловое перемещение вала 1 оптического или магнитного энкодера, в общем случае двухканального (резервированного). Каждый энкодер состоит из оптического датчика, например сдвоенной оптопары 2.1, 2.2 или микросхемы датчика Холла и электронной схемы 3.1, 3.2, подключенной к источнику питания (на чертеже условно не показан). Энкодеры могут иметь объединенные или раздельные оптические диски 4 или магнитные актуаторы - постоянные магниты, прикрепленные к торцу валу 1.

Электронная схема каждого энкодера 3.1, 3.2 выполнена на основе программируемого микроконтроллера 5, обеспечивающего управление и обработку сигналов оптического датчика 2.1, 2.2 или микросхемы датчика Холла. Микроконтроллер 5 имеет энергонезависимое запоминающее устройство EEPROM, обеспечивающее возможность запоминания граничных значений или диапазона контроля перемещений вала 1.

Схема энкодера содержит один или несколько силовых ключей или электромагнитных реле 6.1, 6.2, подключенных к микроконтроллеру 5 непосредственно или через усилительно-согласующее устройство 7.

Питание энкодеров осуществляется от общего или от раздельных автономных источников питания либо от бортовой сети грузоподъемной машины.

Если автономный источник питания выполнен в виде аккумулятора, то в состав устройства входит устройство его подзарядки от внешнего источника питания - бортовой сети грузоподъемной машины.

Для контроля напряжения автономного источника питания или степени его разряда используется устройство контроля его напряжения, например пороговое устройство, подключенное своим выходом к дополнительному входу микроконтроллера 5 (на чертеже условно не показано), или микроконтроллер 5 содержит встроенную схему такого контроля.

Выходы силовых ключей или контакты электромагнитных реле 6.1, 6.2 соединены по схеме резервирования и используются для включения пониженной скорости работы привода в зоне положений оборудования или механизма грузоподъемной машины, близких к предельно допустимым положениям, а также для остановки привода грузоподъемной машины при достижений этих предельно допустимых положений.

Включение по схеме резервирования осуществляется из условия предотвращения аварийных ситуаций при работе грузоподъемной машины в случае возникновения отказа одного из энкодеров. Например, если «Выход 1» используется для разрешения работы привода путем замыкания цепи, то нормально разомкнутые контакты реле 6.1 двух энкодеров соединяются последовательно. Если же замыкание цепи «Выход 1» соответствует блокированию работы привода, то нормально замкнутые контакты реле 6.1 двух энкодеров соединяются параллельно.

Аналогичным образом включаются контакты реле 6.2 двух энкодеров, обеспечивая возможность работы привода на повышенной скорости только в случае исправности обоих энкодеров.

В устройстве, в зависимости от исполнения выходного устройства (трансивера/драйвера) 8, может формироваться выходной сигнал в виде напряжения (например, 0,5-4,5 В), тока (4-20 мА) или в цифровой форме. В последнем случае трансивер/драйвер 8 совместно с микроконтроллером 5 реализуют передачу данных в систему контроля, защиты и управления грузоподъемной машины по проводному интерфейсу LIN (Local Interconnect Network), CAN (Controller Area Network), RS-232C, RS-485, USB, по беспроводному интерфейсу Wi-Fi, Zig-Bee, Bluetooth, GSM, CDMA или любой их комбинации.

Трансивер/драйвер 8, используемый для реализации любого из указанных интерфейсов, может быть выполнен на основе соответствующей интегральной микросхемы, реализующей на физическом уровне проводную или беспроводную передачу данных, контрольной суммы или бита четности и т.д., а также проводной или беспроводной прием сигналов запроса передачи данных, адреса устройства, сигналов подтверждения приема и т.п.

Примерами таких микросхем являются: МАХ5661 компании Maxim, предназначенная для формирования сигналов в аналоговых каналах передачи данных (0,5-4,5 В или 4-20 мА), микросхема МАХ845 для реализации интерфейса RS-485, микросхемы CAN-интерфейса TJA1051T, МСР2515, драйвер шины LIN типа МСР201, микросхемы драйвера МАХ3243, МАХ3250 интерфейса RS-232, трансивер USB3250 интерфейса USB 2.0, микросхема приемопередатчика СС2520 беспроводного интерфейса Zig-Bee и т.д.

В устройстве может быть реализовано одновременно несколько из указанных различных интерфейсов в любой их комбинации. Например, устройство может одновременно иметь токовый выход 4-20 мА и CAN интерфейс. В этом случае выходное устройство 8 одновременно содержит, например, микросхемы МАХ5661 и TJA1043T. Аналогичным образом, при предъявлении к устройству требований о наличии в нем других интерфейсов это требование выполняется путем выбора и установки соответствующих микросхем.

Соединение микросхемы (или микросхем) выходного устройства (трансивера/драйвера) 8 с микроконтроллером 5 осуществляется по шине SPI, I2C.

В случае применения беспроводного радиоинтерфейса Wi-Fi, Zig-Bee, Bluetooth, GSM или CDMA в состав устройства входит антенна, которая может иметь SMD исполнение (например, керамическая антенна) и устанавливаться на печатной плате устройства. Может также использоваться внешняя антенна, подключаемая к устройству посредством коаксиального кабеля.

Необходимый протокол обмена данными по проводному или беспроводному интерфейсу реализуется программно микроконтроллером 5 и описан в государственных и международных стандартах.

Устройство для контроля (определения, измерения) линейного или углового положения работает следующим образом.

Перемещение контролируемого оборудования или механизма грузоподъемной машины через механическую передачу передается на вал 1 с оптическим диском или с активатором энкодера. При его вращении оптический датчик 2.1, 2.2 формирует импульсы напряжения, поступающие на микроконтроллер 5. Для определения направления перемещения датчик 2.1, 2.2 содержит два приемника излучения, расстояние между которыми равно четверти расстояния между метками или отверстиями оптического диска 4. Благодаря этому реализуется инкрементальный оптический энкодер.

Оптический датчик 2.1, 2.2 и оптический диск 4 могут быть выполнены также с возможностью реализации абсолютного энкодера.

В случае реализации магнитного энкодера вместо оптического датчика 2.1, 2.2 устанавливается микросхема датчика Холла, а вместо оптического диска 4 - постоянный магнит, взаимодействующий с этой микросхемой и выполняющий функции активатора.

Датчик Холла может формировать как импульсные сигналы для их последующего подсчета микроконтроллером 5 (при реализации инкрементального энкодера), так и сигналы в виде кода, соответствующие углу поворота вала 1 (для абсолютного энкодера). В последнем случае радиально намагниченный постоянный магнит закрепляется на торце вала 1 так, что цилиндрическая ось симметрии магнита совпадает с осью симметрии крестообразного массива интегрированных элементов Холла, а вектор магнитного поля при вращении параллелен поверхности микросхемы этого энкодера. Эта схема использует синусно-косинусное оценивание поля магнита и позволяет осуществить вычисление угла в диапазоне 360° на основе функции арктангенса, что эквивалентно реализации абсолютного оптического энкодера.

Микроконтроллер 5, работая по программе, записанной в его постоянном запоминающем устройстве, по последовательности импульсов, поступающих от датчика 2.1, 2.2 или от микросхемы датчика Холла, определяет направление перемещения оборудования или механизма грузоподъемной машины. Одновременно микроконтроллер 5 осуществляет реверсивный подсчет и запоминание количества этих импульсов. Результат этого подсчета характеризует число оборотов вала 1 датчика с учетом направления его вращения и, соответственно, перемещение контролируемого оборудования или механизма грузоподъемной машины. При реализации абсолютного энкодера микроконтроллер 5 осуществляет подсчет оборотов вала 1, а текущее значение угла поворота этого вала формируется непосредственно абсолютным энкодером.

Полученный результат передается на выходное устройство 8, формирующее выходные проводные или беспроводные аналоговые или цифровые выходные сигналы устройства «Выход 1», «Выход 2» (резервированные выходы) в зависимости от назначения устройства и конструктивных особенностей системы контроля, защиты и управления грузоподъемной машины, в которой используются эти выходные сигналы.

При значениях выходного сигнала устройства, соответствующих переключению привода грузоподъемной машины в режим с пониженной скоростью его работы или достижению предельно допустимых положений, микроконтроллер 5 через усилительно-согласующее устройство 7 формирует сигналы отключения электромагнитных реле 6.1, 6.2 или формирует сигнал отключения силовых электронных ключей, выполняющих аналогичные функции.

Это приводит к снижению скорости работы привода или к блокированию его работы. Одновременно благодаря наличию пропорциональных выходов устройства осуществляется дублирующее управление приводом через схему его управления (на чертеже условно не показана), что повышает безопасность работы грузоподъемной машины.

Пределы изменения положения оборудования или механизма грузоподъемной машины, контролируемые устройством при формировании аналогового выходного сигнала, в том числе превышающие 360°, а также уровни (пороги) формирования дискретных выходных сигналов при управлении электромагнитными реле 6.1, 6.2 или электронными ключами устанавливаются в микроконтроллере 5 при изготовлении устройства и могут изменяться программно, в том числе непосредственно в процессе его работы на грузоподъемной машине. Эти параметры сохраняются в энергонезависимом запоминающем устройстве микроконтроллера 5. Благодаря этому обеспечивается возможность использования устройства для определения положения различного оборудования и механизмов грузоподъемной машины в системах автоматизированного контроля, защиты (безопасности) и управления грузоподъемных машин различных типов.

В частности, вместо датчика высоты подъема грузозахватного органа и двух концевых выключателей, расположенных в разных частях грузоподъемной машины для реализации функции ограничения максимальной высоты подъема грузозахватного органа и минимального числа витков каната, может быть установлено одно устройство, вал 1 которого связан с валом грузовой лебедки.

В устройстве может быть реализована также электрическая, в частности программная, установка начального (нулевого) значения выходного сигнала устройства. В этом случае в энергонезависимом запоминающем устройстве микроконтроллера 5 устанавливается и запоминается количество подсчитанных оборотов вала 1 и импульсов оптического датчика 2.1, 2.2 или датчика Холла или величина выходного сигнала устройства в предварительно определенном, например нулевом или конечном, положении оборудования или механизма грузоподъемной машины.

В тех случаях, когда необходимо осуществлять контроль углового перемещения вала 1 свыше 360° при отсутствии внешнего источника питания (при отключенном напряжении бортовой сети машины), в энкодере используется автономный источник питания. Он обеспечивает работоспособность энкодера и сохранение в памяти микроконтроллера 5 как углового положения вала 1 с инкрементальным энкодером, так и количества его оборотов. Для повышения надежности работы устройства в этом режиме в энкодере может формироваться сигнал разряда автономного источника питания, передаваемый вместе с выходным сигналом устройства и сигнализирующий о необходимости своевременной замены этого источника.

В данном описании схематично приведены лишь частные варианты реализации предложенного устройства. Изобретение охватывает другие возможные варианты его исполнения и их эквиваленты без отступления от сущности изобретения, изложенной в его формуле.

Источники информации

1. RU 2225832 C2, B66C 23/88, B66C 15/00, 20.03.2004.

2. RU 57891 U1, G01C 22/00, B66C 13/18, 27.10.2006.

3. RU 477440 A, G08C 9/08, G01P 13/00, 15.07.1975.

4. RU 2008140968/11, B66C 13/46, G01B 7/30, 14.10.2008.

Изобретение относится к контрольным устройствам, используемым в системах защиты и управления грузоподъемных машин. Устройство в первом варианте его исполнения содержит механический преобразователь перемещения оборудования или механизма грузоподъемной машины в угловое перемещение вала оптического энкодера с автономным источником питания и выполнено с возможностью программирования диапазона контролируемых перемещений. Во втором варианте этого устройства, выполненного с использованием микроконтроллера, его электронная схема содержит силовые или электромагнитные реле, управляемые от микроконтроллера и обеспечивающие своевременное снижение скорости или блокирование работы привода грузоподъемной машины. В обоих вариантах устройства дополнительно может быть применено резервирование энкодеров с использованием общего или раздельных автономных источников питания, а также программирование и запоминание пределов диапазона контролируемых перемещений. Изобретение обеспечивает повышение надежности и безопасности работы грузоподъемной машины. 2 н. и 19 з.п. ф-лы, 1 ил.

1. Устройство для контроля линейного или углового перемещения оборудования или механизма грузоподъемной машины, содержащее преобразователь этого перемещения в угловое перемещение вала энкодера и источник питания, подключенный к электронной схеме энкодера, отличающееся тем, что электронная схема выполнена с использованием микроконтроллера и с возможностью программирования и/или запоминания линейных или угловых положений оборудования или механизма грузоподъемной машины или граничных значений этого диапазона, при которых микроконтроллер осуществляет формирование сигналов, использующихся для блокирования работы оборудования или механизма грузоподъемной машины.

2. Устройство по п.1, отличающееся тем, что электронная схема энкодера дополнительно содержит, по меньшей мере, один силовой ключ или одно электромагнитное реле, управляющий вход или обмотка управления которого непосредственно или через усилительно-согласующее устройство соединен/соединена с микроконтроллером.

3. Устройство по п.2, отличающееся тем, что выход силового ключа или контакты электромагнитного реле соединен/соединены с приводом грузоподъемной машины и приспособлен/приспособлены для блокирования его работы при достижении оборудованием или механизмом грузоподъемной машины его предельно допустимого линейного или углового положения.

4. Устройство по п.2, отличающееся тем, что выход силового ключа или контакты электромагнитного реле соединен/соединены с приводом грузоподъемной машины и приспособлен/приспособлены для снижения скорости его работы при нахождении оборудования или механизма грузоподъемной машины в зоне линейных или угловых положений, близких к предельно допустимым.

5. Устройство по п.1, отличающееся тем, что оно содержит два энкодера, электронные схемы которых подключены к общему или к двум автономным раздельным источникам питания.

6. Устройство по п.5, отличающееся тем, что схема каждого энкодера выполнена с использованием микроконтроллера и дополнительно содержит, по меньшей мере, один силовой ключ или одно электромагнитное реле, управляющий вход или обмотка управления которого непосредственно или через усилительно-согласующее устройство соединен/соединена с соответствующим микроконтроллером, причем выходы силовых ключей или контакты электромагнитных реле двух энкодеров соединены по схеме резервирования.

7. Устройство по п.6, отличающееся тем, что выходы силовых ключей или контакты электромагнитных реле двух энкодеров, соединенные по схеме резервирования, подключены к приводу грузоподъемной машины с возможностью блокирования его работы при достижении оборудованием или механизмом грузоподъемной машины его предельно допустимого линейного или углового положения.

8. Устройство по п.6, отличающееся тем, что выходы силовых ключей или контакты электромагнитных реле двух энкодеров, соединенные по схеме резервирования, подключены к приводу грузоподъемной машины с возможностью снижения скорости его работы при нахождении оборудования или механизма грузоподъемной машины в зоне линейных или угловых положений, близких к предельно допустимым.

9. Устройство по любому из пп.1-8, отличающееся тем, что электронная схема энкодера содержит выходное устройство, выполненное в виде драйвера, или трансивера, или усилителя, или периферийного контроллера, с возможностью формирования аналогового или цифрового выходного сигнала, например, в виде тока 4-20 мА, или напряжения 0,5-4,5 В, или сигнала последовательного интерфейса CAN, или LIN, или RS-232C, или RS-485, или USB, или беспроводного сигнала, например, по протоколу Bluetooth, или Wi-Fi, или ZigBee, или GSM, или CDMA, или любой их комбинации.

10. Устройство по любому из пп.1-8, отличающееся тем, что оно дополнительно содержит зарядное устройство автономного источника питания, вход которого соединен с внешним источником питания.

11. Устройство по любому из пп.1-8, отличающееся тем, что электронная схема энкодера дополнительно содержит устройство контроля напряжения или степени разряда автономного источника питания, подключенное своим выходом к дополнительному входу микроконтроллера, или микроконтроллер выполнен с возможностью этого контроля.

12. Устройство для контроля линейного или углового перемещения оборудования или механизма грузоподъемной машины, содержащее преобразователь этого перемещения в угловое перемещение вала энкодера, электронная схема которого выполнена на микроконтроллере, отличающееся тем, что оно дополнительно содержит, по меньшей мере, один силовой ключ или одно электромагнитное реле, управляющий вход или обмотка управления которого непосредственно или через усилительно-согласующее устройство соединен/соединена с микроконтроллером.

13. Устройство по п.12, отличающееся тем, что выход силового ключа или контакты электромагнитного реле соединен/соединены с приводом грузоподъемной машины и приспособлен/приспособлены для блокирования его работы при достижении оборудованием или механизмом грузоподъемной машины его предельно допустимого линейного или углового положения или для снижения скорости его работы при нахождении оборудования или механизма грузоподъемной машины в зоне линейных или угловых положений, близких к предельно допустимым.

14. Устройство по п.12, отличающееся тем, что энкодер выполнен оптическим или магнитным.

15. Устройство по п.12, отличающееся тем, что оно содержит два энкодера с общим или с раздельными оптическими дисками или магнитными актуаторами, причем электронная схема каждого энкодера содержит, по меньшей мере, один силовой ключ или одно электромагнитное реле, управляющий вход или обмотка управления которого непосредственно или через усилительно-согласующее устройство соединен/соединена с микроконтроллером.

16. Устройство по п.15, отличающееся тем, что выходы силовых ключей или контакты электромагнитных реле двух энкодеров объединены по схеме резервирования, соединены с приводом грузоподъемной машины и приспособлены для блокирования его работы при достижении оборудованием или механизмом грузоподъемной машины его предельно допустимого линейного или углового положения.

17. Устройство по п.15, отличающееся тем, что выходы силовых ключей или контакты электромагнитных реле двух энкодеров, объединенные по схеме резервирования, соединены с приводом грузоподъемной машины и приспособлены для снижения скорости его работы при нахождении оборудования или механизма грузоподъемной машины в зоне линейных или угловых положений, близких к предельно допустимым.

18. Устройство по любому из пп.12-17, отличающееся тем, что электронная схема, по меньшей мере, одного энкодера выполнена с возможностью программирования и/или запоминания диапазона линейных или угловых положений оборудования или механизма грузоподъемной машины или граничных значений этого диапазона, при которых микроконтроллер осуществляет формирование сигналов управления, по меньшей мере, одним силовым ключом или одним электромагнитным реле.

19. Устройство по любому из пп.12-17, отличающееся тем, что электронная схема энкодера содержит выходное устройство, выполненное в виде драйвера, или трансивера, или усилителя, или периферийного контроллера, с возможностью формирования аналогового или цифрового выходного сигнала, например, в виде тока 4-20 мА, или напряжения 0,5-4,5 В, или сигнала последовательного интерфейса CAN, или LIN, или RS-232С, или RS-485, или USB, или беспроводного сигнала, например, по протоколу Bluetooth, или Wi-Fi, или ZigBee, или GSM, или CDMA, или любой их комбинации.

20. Устройство по любому из пп.12-17, отличающееся тем, что энкодер дополнительно оснащен автономным источником питания и, при необходимости, устройством его зарядки.

21. Устройство по п.20, отличающееся тем, что электронная схема энкодера дополнительно содержит устройство контроля напряжения автономного источника питания, подключенное к дополнительному входу микроконтроллера, или микроконтроллер выполнен с возможностью контроля разряда автономного источника питания.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛОВОГО ПЕРЕМЕЩЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2300736C1 |

| Устройство для определения статистических характеристик | 1984 |

|

SU1205161A1 |

| ИНЖЕКЦИОННЫЙ УЗЕЛ КАМЕРЫ СГОРАНИЯ | 2007 |

|

RU2443943C2 |

| JP 4333490 A, 20.11.1992. | |||

Авторы

Даты

2010-11-10—Публикация

2009-07-15—Подача