Изобретение относится к горной промышленности к способам открытой разработки с открытым выработанным пространством и отработкой рудных тел слоями с креплением откосов уступов. Способ открытой разработки крутопадающих и наклонных месторождений включает отработку карьера до проектной глубины с применением слоев-уступов и подвиганием уступов по мере отработки рудных запасов горизонта дробления руды и вскрыши и погрузку в средства доставки руды на поверхность, а с углублением карьера и применение конвейерных комплексов, при отработке карьера до проектной глубины осуществляют деление полезной толщи на слои и отрабатывают их с наименьшими потерями руды в треугольниках и незначительным нарушением приконтурного массива борта применением разработанных технологий отрезных щелей, на глубоких горизонтах, где затруднена очистка берм, откосы укрепляют анкерами и металлической сеткой, на уровне дна карьера по проекту, отработку слоев осуществляют на полную мощность рудного тела, и добытую руду дроблением транспортируют на поверхность крутонаклонными конвейерами и комбинированным транспортом, при отработке руды слоями меньшей толщины ниже дна карьера с отстройкой крутонаклонных и вертикальных участков борта в условиях уменьшающейся трещиноватости пород, с бетонной стенкой и металлической сеткой, рассчитанной на удержание клинообразных негабаритов при потенциальных вывалах, переходят на применение горнодобычной техники и выработок доставки руды подземного яруса с ее дроблением в дробилках на концентрационных горизонтах и доставкой на поверхность конвейерным или скиповым стволом, а на последнем этапе осуществляется засыпка выработанного пространства отвальными породами.

Способ позволяет увеличить эффективность выемки полезного ископаемого за счет снижения потерь и разубоживания руды при отработке слоев в контуре и ниже дна карьера. Применением отрезных щелей по контуру с рудным телом и селективной выемкой блоков пустой породы по сравнению с подэтажным и этажным обрушением с одновременным уменьшением разрушения окружающего массива пород. Вследствие чего уменьшается обрушением и вывалы пород и проявление техногенных ударов, а снижение объема нарезных выработок повышает производительность работ, что в целом способствует расширению области применения технологии открытого способа при разработке месторождений полезных ископаемых.

Изобретение относится к горной промышленности и может быть использовано при открытой разработке крутопадающих и наклонных месторождений.

Известен способ разработки наклонного месторождения, при котором отработка рудного тела на верхних горизонтах слоями-уступами обеспечивала достижение показателей потерь и качества руды соответственно 3-4% и 5-7%, а при применении подэтажного и этажного обрушений эти показатели увеличивались соответственно до 10-15% и 15-20% и более [Адигомов Я.М., Оводенко Б.К. Основы экономической оценки потерь руды при открытом способе разработки. Л.: Изд. Наука, 1971, с.120-136.] [Разработка апатитовых месторождений Хибин. М.: Недра, - 232 с.].

Недостатком способа является то, что при переходе к отработке рудного тела с применением выпуска руды из взорванных блоков больших размеров в треугольниках как лежачего, так и висячего боков залежи образуются большие потери руды и примешивается большие объемы пустых пород, превышающие отработку рудного тела горизонтальными слоями (уступами) в 3-5 раз. Кроме того, имеет место увеличение объема нарезных и подготовительных выработок, а применение большого количества взрывчатых веществ (ВВ) в блоке (до 100-150 т) приводит к расчленению вышележащего массива налегающих пород и их постепенному сдвижению в динамическими нагрузками (техногенные удары).

Известен способ отработки крутонаклонного рудного тела комбинированным методом, при котором верхняя его часть отрабатывается открытым способом, а нижняя подземным способом [Геолого-промышленная оценка месторождений апатита. М.: Недра, - 1985. - 196 с., С.144-147].

Недостатком способа является то, что при переходе на подземный способ с применением потолочины увеличиваются потери и разубоживание руды не только в бортах, но и в выпускных блоках под углом карьера, и при этом сложно поддерживать постоянное количество руды, подаваемое на фабрику по сравнению с отработкой слоями-уступами. А применение систем с обрушением вызовет деформацию прибортового массива пород и возможно капитальных и подготовительных выработок.

Наиболее близким по технической сущности и достигаемым результатам является способ отработки полезных ископаемых, включающих применение комплексных схем отработки наклонного рудного тела в виде промежуточных блоков, обеспечивающих относительное снижение потерь и разубоживания руды по сравнению с обычными технологиями [Корож В.А., Кудрявцев М.И. Комбинированная отработка железных руд Кривбасса с минимальными количественными и качественными потерями. М.: Горн.информ. - аналит.бюлл. - 2003. - № 12. С.60-63].

Недостатком способа является то, что несмотря на некоторое уменьшение потерь и разубоживания руды их величины достаточно высоки и превышают аналогичные показатели при слоевом способе отработки рудных тел в несколько раз. Кроме того, допускается нарушение боковых и в особенности массива налегающих пород, вследствие чего происходит опускание поверхности над выработанным пространством, что отрицательно сказывается на поддержание выработок в устойчивом состоянии.

Целью изобретения является увеличение эффективности выемки полезного ископаемого открытым способом снижением потерь и разубоживания руды, исключением обрушения боков и кровли выработанного пространства, а также снижение затрат на разработку месторождения полезного ископаемого.

Поставленная цель достигается тем, что в способе открытой разработки крутопадающих и наклонных месторождений, включающем отработку карьера до проектной глубины с применением слоев-уступов и подвиганием уступов по мере отработки рудных запасов горизонта дробления руды и вскрыши и погрузку в средства доставки руды на поверхность, а с углублением карьера и применение конвейерных комплексов, при отработке карьера до проектной глубины осуществляют деление полезной толщи на слои и отрабатывают их с наименьшими потерями руды в треугольниках и незначительным нарушением приконтурного массива борта применением разработанных технологий отрезных щелей, на глубоких горизонтах, где затруднена очистка берм, откосы укрепляют анкерами и металлической сеткой, на уровне дна карьера, отработку слоев осуществляют на полную мощность, и добытую руду дроблением транспортируют крутонаклонными конвейерами и комбинированным транспортом, при отработке руды слоями меньшей толщины ниже дна карьера с отстройкой крутонаклонных и вертикальных участков борта в условиях уменьшающейся трещиноватости пород с бетонной стенкой и металлической сеткой, рассчитанной на удержание клинообразных негабаритов при потенциальных вывалах, переходят на применение горнодобычной техники и выработок доставки руды подземного яруса с ее дроблением в дробилках на концентрационных горизонтах и доставкой на поверхность конвейерным или скиповым стволом, а на последнем этапе осуществляется засыпка выработанного пространства отвальными породами.

Повышение эффективности работ по снижения потерь и разубоживания руды при отработке рудных контактов как со стороны лежачего, так и висячего бока залежи и внутри рудного тела встречающихся блоков пустой породы достигается отработкой рудного тела слоями, требуемой мощности по производительности карьера с применением отрезных щелей, проводимым близко к контакту рудного тела, причем площади треугольников по руде при отработке слоями в 3-5 раз и более, меньше, чем при образовании блоков выпуска при этажном и подэтажном обрушении.

Высокие показатели потерь руды при применении систем разработки с обрушением свидетельствуют о том, что, например, на подземных рудниках АО "Апатит" за 65-70-летний период их эксплуатации общие потери руды составили около 1000 млн. т. Эти показатели характерны при разработке пластовых месторождений полезного ископаемого, а при разработке сложноструктурных месторождений с неравномерным распределением компонентов и включением блоков породы показатели потерь и разубоживание еще более увеличиваются в 2-3 раза, что показала отработка Коашвинского и Ньоркпахского месторождений апатитовых руд АО "Апатит".

При применении систем разработки с обрушением и при блоках высотой 60-80 м вес зарядов ВВ может составлять сотни тонн. И при взрыве этого количества ВВ происходит разрушение приконтурного массива пород и расчленение налегающего массива пород на "стружки"-блоки, смещающиеся и обрушающиеся последовательно один за другим, и вызывающих импульсные нагрузки, близкие к техногенным ударам нарушающим устойчивость пород.

Повышение эффективности разработки рудных тел достигается при отработке рудного тела слоями меньшими даже, чем при открытом способе, что не вызывает разрушение приоткосного массива, а укрепление откосов уступов и борта исключает падение камней в выработанное пространство и повышает безопасность производства работ. Снижение объемов нарезных и подготовительных выработок при применении блоков повышает экономическую эффективность работ.

При определении параметров способа разработки месторождений полезных ископаемых слоями на глубоких горизонтах необходимо учитывать снижение трещиноватости пород с глубиной месторождения. По данным геологоразведки на месторождениях Ковдорского месторождения комплексных железных руд, на апатитовых месторождениях в Хибинах трещиноватость на глубоких горизонтах снижается до 1-2 трещины на 1 м керна, что свидетельствует об их практической монолитности, а сцепление пород при этом может достигать 8-10 МПа, что обеспечивает устойчивость и наклонных поверхностей в массивах горных пород.

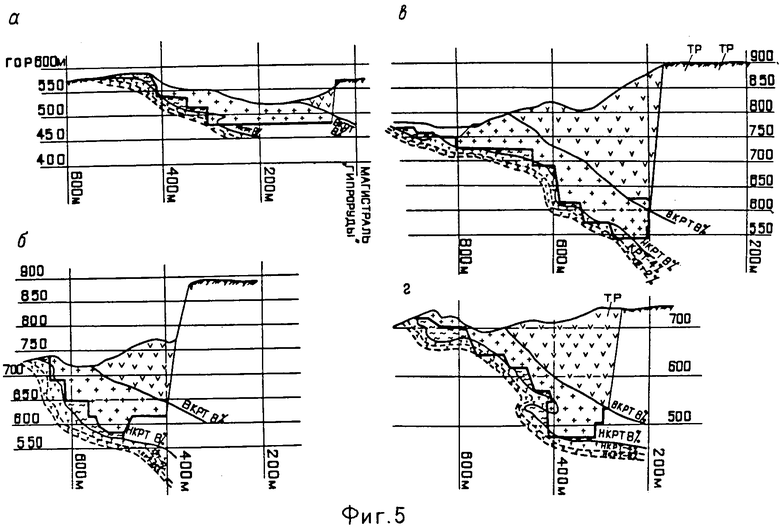

На чертежах представлен разрез месторождения с карьером со слоевой выемкой запасов, и выработанным открытым пространством с креплением откосов уступов и кровли, и на окончательном этапе - засыпка выработанного пространства отвальными породами (фиг.1, фиг.2, фиг.3), фиг.4, фиг.5 - Последствия традиционного способа (технологии) с обрушением налегающей толщи.

Фиг.1 - Отработка рудного тела карьером и переходом к отработке запасов ниже дна карьера: 1 - рудное тело; 2 - слои (уступы); 3 - борт карьера; 4 - берма очистки; 5 - крепление откоса; 6 - доставка руды и вскрыши на поверхность; 7 - наклонный ствол; 8 - отвал.

Фиг.2 - Элемент отработки рудного тела ниже дна карьера с креплением откосов и кровли выработок: 1 - отрабатываемый слой; 2 - крепление в лежачем боку; 3 - крепление в висячем боку; 4 - дробилка; 5, 6 - сборочная (рудоспуск) и транспортная выработка; 7 - выдачный ствол.

Фиг.3 - Засыпка выработанного пространства при доработке месторождения: 1 - откос породы.

Фиг.4 - Обрушение склона горы над выработанным пространством при системах с обрушением (Кировский рудник АО "Апатит").

Фиг.5 - Схема обрушения "стружки"-блоков над выработанным пространством на Юкспорском руднике АО "Апатит" при системе с обрушением: а, б, в, г - разрезы.

Пример конкретного исполнения

Для месторождений апатитовых руд "Коашва", "Ньоркпахское", "Олений ручей", представленные наклонными и пологими телами на основе технико-экономического анализа установлено, что в зоне подземных работ вместо систем с обрушением целесообразно применить слоевую выемку руды с толщиной слоя т=5-10 м. Это позволит в 2-3 раза снизить потери руды в треугольниках и в 3-5 раз разубоживания. Следует учитывать, что эти месторождения относятся к типу сложноструктурных с изменением распределения Р2О6 не только по горизонтали, но и вертикали с включением блоков пустых пород, а отработка рудных тел системами с обрушением или камерами с закладкой приведет к значительному разубоживанию руд, что резко снизит выход концентрата и повысит затраты на получение концентрата заданного количества. Применение мощности слоя 5-10 м позволит также повысить полноту отработки рудных тел, поскольку, например, на Ньоркпахском месторождении мощность рудных тел с глубиной снижается до 5-10 м и менее.

На горнодобычных работах может использоваться горнотранспортная техника как отчасти открытых работ (погрузчики с емкостью ковша 3-4 м3, станки с диаметром скважин 110-120 м), так и подземных работ (проходка подземных выработок). Для дробления руды целесообразно применять дробилки типа ЩКД. Крепление откосов уступов в глубокой части карьера необходимо осуществлять применением сетки, анкеров и торкретбетона, а в висячем боку создавать бетонную подушку толщиной 30-50 мм, металлической сетки с толщиной проволки 10-15 мм и анкерной крепи, что обеспечит безопасность работ в зоне кровли массива.

Расчеты показывают, что при применении способа потери и разубоживание могут быть ниже, чем при открытом способе, где высота уступов достигает 12-15 м. Таким способом может быть добыто больше руды с более высоким качеством.

Экономический эффект от применения способа составляет 5-10 миллионов рублей.

Источники информации

1. Адигомов Я.М., Оводенко Б.К. Основы экономической оценки потерь руды при открытом способе разработки. Л.: Изд. Наука, 1971, с.120-136.

2. Разработка апатитовых месторождений Хибин. М.: Недра, - 232 с.

3. Геолого-промышленная оценка месторождений апатита. М.: Недра, - 1985. - 196 с., С.144-147.

4. Корож В.А., Кудрявцев М.И. Комбинированная отработка железных руд Кривбасса с минимальными количественными и качественными потерями. М.: Горн.информ. - аналит.бюлл. - 2003. - № 12. С.60-63.

Изобретение относится к горной промышленности и может быть использовано при открытой разработке крутопадающих и наклонных месторождений. Техническим результатом является увеличение эффективности выемки полезного ископаемого и снижение затрат на разработку месторождения. Для этого способ включает отработку карьера до проектной глубины с применением слоев-уступов и подвиганием уступов по мере отработки рудных запасов горизонта, дробление руды и вскрыши и погрузку в средства доставки руды на поверхность, а с углублением карьера и применение конвейерных комплексов, при отработке карьера до проектной глубины осуществляют деление полезной толщи на слои и отрабатывают их с наименьшими потерями руды в треугольниках и незначительным нарушением приконтурного массива борта применением разработанных технологий отрезных щелей, на глубоких горизонтах, где затруднена очистка берм, откосы укрепляют анкерами и металлической сеткой, на уровне дна карьера по проекту, отработку слоев осуществляют на полную мощность рудного тела, и добытую руду дроблением транспортируют на поверхность крутонаклонными конвейерами и комбинированным транспортом. При отработке руды слоями меньшей толщины ниже дна карьера с отстройкой крутонаклонных и вертикальных участков борта в условиях уменьшающейся трещиноватости пород, с бетонной стенкой и металлической сеткой, рассчитанной на удержание клинообразных негабаритов при потенциальных вывалах, переходят на применение горнодобычной техники и выработок доставки руды подземного яруса с ее дроблением в дробилках на концентрационных горизонтах и доставкой на поверхность конвейерным или скиповым стволом, а на последнем этапе осуществляется засыпка выработанного пространства отвальными породами. 5 ил.

Способ открытой разработки крутопадающих и наклонных месторождений включает отработку карьера до проектной глубины с применением слоев-уступов и подвиганием уступов по мере отработки рудных запасов горизонта, дробление руды и вскрыши и погрузку в средства доставки руды на поверхность, а с углублением карьера и применение конвейерных комплексов, при отработке карьера до проектной глубины осуществляют деление полезной толщи на слои и отрабатывают их с наименьшими потерями руды в треугольниках и незначительным нарушением приконтурного массива борта применением разработанных технологий отрезных щелей, на глубоких горизонтах, где затруднена очистка берм, откосы укрепляют анкерами и металлической сеткой, на уровне дна карьера по проекту отработку слоев осуществляют на полную мощность рудного тела, и добытую руду дроблением транспортируют на поверхность крутонаклонными конвейерами и комбинированным транспортом, при отработке руды слоями меньшей толщины ниже дна карьера с отстройкой крутонаклонных и вертикальных участков борта в условиях уменьшающейся трещиноватости пород, с бетонной стенкой и металлической сеткой, рассчитанной на удержание клинообразных негабаритов при потенциальных вывалах, переходят на применение горнодобычной техники и выработок доставки руды подземного яруса с ее дроблением в дробилках на концентрационных горизонтах и доставкой на поверхность конвейерным или скиповым стволом, а на последнем этапе осуществляется засыпка выработанного пространства отвальными породами.

| КОРОЖ В.А | |||

| И ДР | |||

| Комбинированная отработка железных руд Кривбасса с минимальными количественными и качественными потерями | |||

| Горный информационно-аналитический бюллетень, № 12 | |||

| - М., 2003, с.60- 63.SU 1283387 А1, 15.01.1987.RU 2180041 C2, 27.02.2002.RU 2096620 C1, 20.11.1997. |

Авторы

Даты

2005-08-20—Публикация

2004-03-05—Подача