Изобретение относится к быстроразъемным соединениям труб и шлангов, в частности к присоединительным устройствам технических средств нефтепродуктообеспечения (ТСН) - перекачки, слива-налива, заправки, транспортирования и хранения нефти и нефтепродуктов, работающих в диапазоне температур от минус 60 до 70°С под давлением свыше 0,1 МПа, и может быть использовано во всех отраслях промышленности.

Все ТСН имеют быстроразъемные присоединительные устройства [ГОСТ 20772-81 Устройства присоединительные для технических средств заправки, перекачки, слива-налива, транспортирования и хранения нефти и нефтепродуктов. Типы, основные параметры и размеры. Общие технические требования. - М.: Изд. стандартов, 1989, с.11] - резьбовые, фланцевые, раструбные, механические и гидропневматические захваты, герметизация которых осуществляется с помощью эластичных уплотнительных элементов (табл.1).

Присоединительные устройства ТСН служат для соединения с деталями сливо-наливных систем резервуаров, автоцистерн, перекачивающих станций, ответными фланцами трубопроводной арматуры, шлангующими устройствами - стендерами, универсальными приборами нижнего слива-налива железнодорожных вагонов-цистерн и автоцистерн, элементами сборно-разборных трубопроводов и приемно-отливными патрубками судовых грузовых систем.

Самыми массовыми элементами ТСН, подверженными отказам, являются быстроразъемные соединения (на комплект сборно-разборного трубопровода типа ПМТП-150 длиной 150 км приходится до 30000 шт. быстроразъемных соединений), поэтому показатели их надежности определяющим образом влияют на эффективность использования ТСН.

В качестве эластичных уплотнительных элементов, обеспечивающих герметичность ТСН в целом, в быстроразъемных соединениях используют прокладки (на комплект сборно-разборного трубопровода типа ПМТП-150 длиной 150 км приходится до 62000 шт. эластичных уплотнительных элементов) круглого, прямоугольного, С и V-образного сечений из резин на основе нитрильных каучуков.

Как показали исследования, проведенные авторами, при хранении и применении по назначению эластичных уплотнительных элементов в условиях воздействия внешних атмосферных факторов (температура, солнечная радиация, влажность, кислород воздуха и т.д.) происходят процессы молекулярной деструкции, нарушение физической и химической стабильности нитрильных резин - поверхностное растрескивание, повышение твердости, изменение геометрических размеров, и как следствие, снижение герметизирующих свойств, что приводит к утечке нефтепродуктов через соединения [О.Д.Харламова, А.А.Сергеев, Ю.Н.Рыбаков. Опыт эксплуатации уплотнительных колец сборно-разборного нефтепровода в условиях Крайнего Севера. Труды 25 ГосНИИ МО РФ. Вып.52, Москва, ООО «Русло», 2002, с.364-371]. При контакте с нефтепродуктом из эластичных уплотнительных элементов на основе нитрильных каучуков экстрагируются наполнители - антифризы, антистарители, пластификаторы, отвердители, реологические добавки, красители, антисептики, антистатики. Экстракция наполнителей не только снижает герметизирующую способность и деформационно-прочностные свойства уплотнительных элементов, но и ухудшает качество перекачиваемого или хранимого нефтепродукта, что приводит к авариям и потерям нефтепродуктов [О.Д.Харламова, А.А.Сергеев, Ю.Н.Рыбаков. Проблемные вопросы морозостойкости резин для нефтепродуктов. Труды 25 ГосНИИ МО РФ. Вып.52, Москва, ООО «Русло», 2002, с.318-319].

Установленный ресурс для эластичных уплотнительных элементов из маслобензостойкой (МБС) резины при воздействии рабочей среды (дизельное топливо [ГОСТ 305-82 Топливо дизельное. Технические условия. Москва, Издательство стандартов, 1991, 5 с.], автомобильный бензин [ГОСТ Р 51105-97 Топлива для двигателей внутреннего сгорания. Неэтилированный бензин. Технические условия. Москва, Издательство стандартов, 2000, 8 с.], топливо ТС-1 [ГОСТ 10227-86 Топлива для реактивных двигателей. Технические условия. Москва, Издательство стандартов, 2000, 6 с.]) и температуры до 40°С составляет 1000 ч, а до 70°С - 150 ч [ГОСТ 7338-90 Пластины резиновые и резинотканевые. Технические условия. Москва, Издательство стандартов, 1990, с.24].

Известен способ монтажа неподвижных соединений, включающий нанесение смазки на эластичные уплотнительные элементы, размещение их в кольцевых проточках и стыковку до полного герметичного соединения [А.И.Голубев, Л.А.Кондаков Уплотнения и уплотнительная техника. Справочник. Москва, «Машиностроение», 1986, с.130].

Недостатками известного способа являются:

растворение монтажных смазок в перекачиваемом (хранимом) нефтепродукте, что снижает его качество;

влияние монтажных смазок на материал эластичного уплотнительного элемента и, как следствие, изменение его физико-механических характеристик, приводящих к нарушению герметичности соединения и проливам нефтепродукта.

Наиболее близким к заявляемому изобретению по технической сущности является способ монтажа присоединительных устройств ТСН, включающий нанесение смазки в кольцевые пазы стыка разъемного соединения, размещение в заданных кольцевых пазах эластичных уплотнительных элементов и последующую стыковку герметичного соединения [Полевые магистральные трубопроводы повышенной производительности. Руководство по эксплуатации. М.: Воениздат, 1982, п.5.9.5 с.185-186 - прототип].

Недостатками известного способа являются:

низкая эффективность соединения, обусловленная малым сроком функционирования (установленный ресурс по ГОСТ 7338-90 от 6 до 40 суток) эластичных уплотнительных элементов в результате воздействия внешних факторов (атмосфера, перекачиваемые нефтепродукты), и, как следствие, потеря ими эластичных и герметизирующих свойств, проливы нефтепродуктов, риски возникновения аварий, пожаров, загрязнения окружающей среды, а также экономические затраты на закупку, замену уплотнительных элементов;

влияние материала эластичных уплотнительных элементов соединения на качество перекачиваемых (хранимых) нефтепродуктов за счет экстракции наполнителей - антифризов, антистарителей, пластификаторов, отвердителей, реологических добавок и т.д.;

снижение надежности монтажа соединений при отрицательных температурах из-за повреждений рабочих кромок уплотнительных элементов (закусывание, вырывы и т.д.), обусловленных изменением эластичных и антифрикционных свойств материала.

Технический результат изобретения - повышение надежности монтажа соединений с одновременным повышением экологической безопасности эксплуатации ТСН.

Технический результат достигается за счет того, что в способе монтажа присоединительных устройств ТСН, включающем нанесение смазки в кольцевые пазы стыка разъемного соединения, в которых размещают эластичные уплотнительные элементы, и последующую стыковку до полной герметизации, согласно изобретению перед размещением в кольцевых пазах эластичного уплотнительного элемента создают плотно прилегающий по всей его поверхности эластичный барьерный слой из материала, обладающего температурой хрупкости не выше минус 60°С и проницаемостью нефтепродукта при температуре (70±2)°С не более 10 г/м2 сут, при этом толщину эластичного барьерного слоя выбирают исходя из величины внутреннего диаметра присоединительного устройства технического средства нефтепродуктообеспечения, по следующей зависимости:

Н=К·Ду·10-4,

где H - толщина эластичного слоя, м;

Ду - внутренний диаметр (условный проход) присоединительного устройства технического средства нефтепродуктообеспечения, м;

К=3÷5 - коэффициент герметичности для различных величин Ду фланцевого соединения и гидропневматических захватов (получен экспериментально);

К=6÷10 - коэффициент герметичности для различных величин Ду раструбного соединения и механических захватов (получен экспериментально);

К=20, 35 - коэффициент герметичности для Ду резьбового соединения 0,025 и 0,040 соответственно (получен экспериментально).

Толщина эластичного барьерного слоя, исключающего контакт эластичного уплотнительного элемента с окружающей средой и перекачиваемым нефтепродуктом, находится в пределах допусков геометрических размеров уплотнительных элементов и кольцевых пазов стыков разъемных соединений. Эластичный барьерный слой не оказывает влияния на упруго-прочностные свойства эластичного уплотнительного элемента.

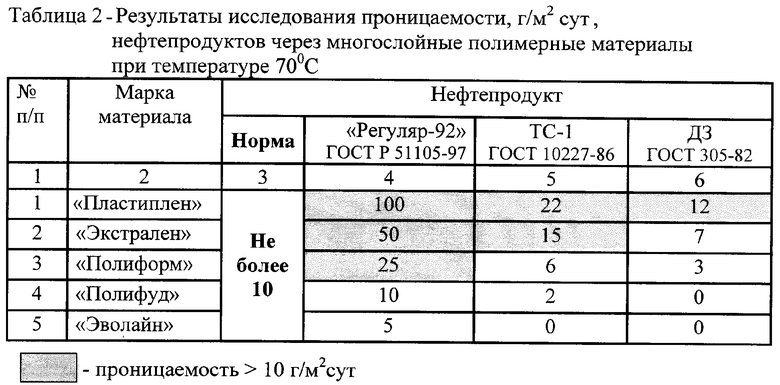

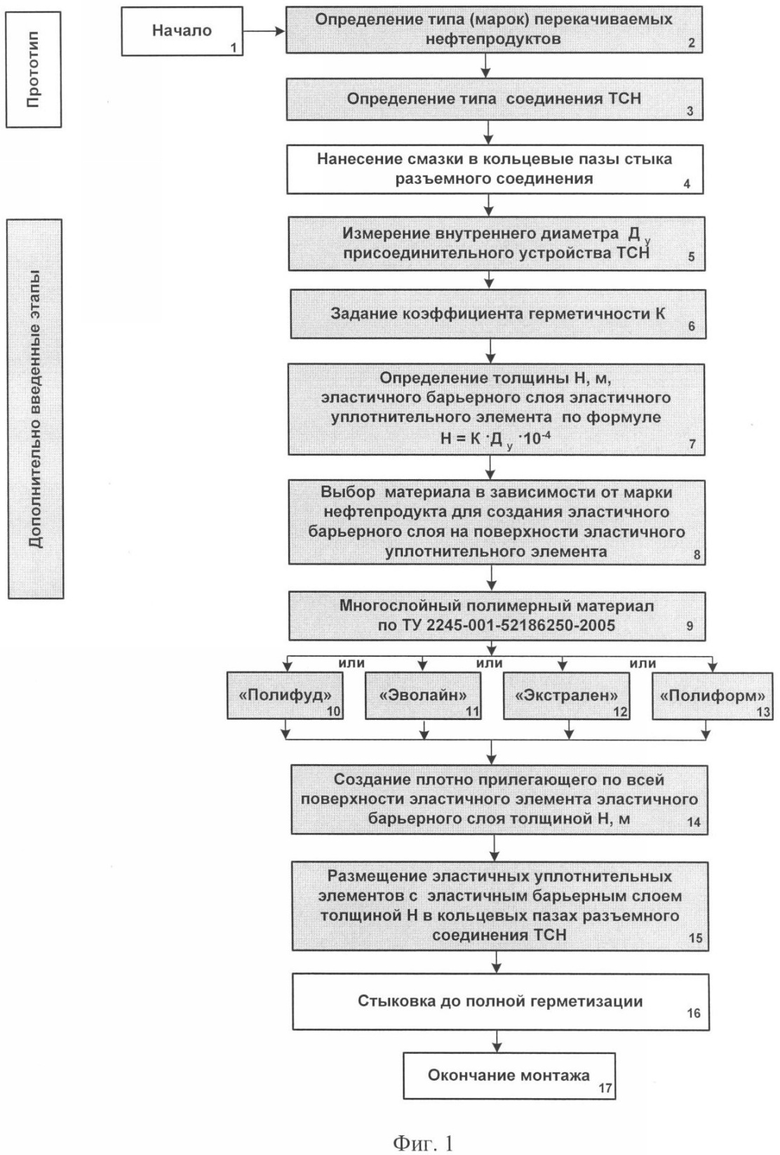

На фиг.1 представлена блок-схема алгоритма способа монтажа присоединительных устройств технических средств нефтепродуктообеспечения, где позициями от 1 до 17 обозначены этапы способа.

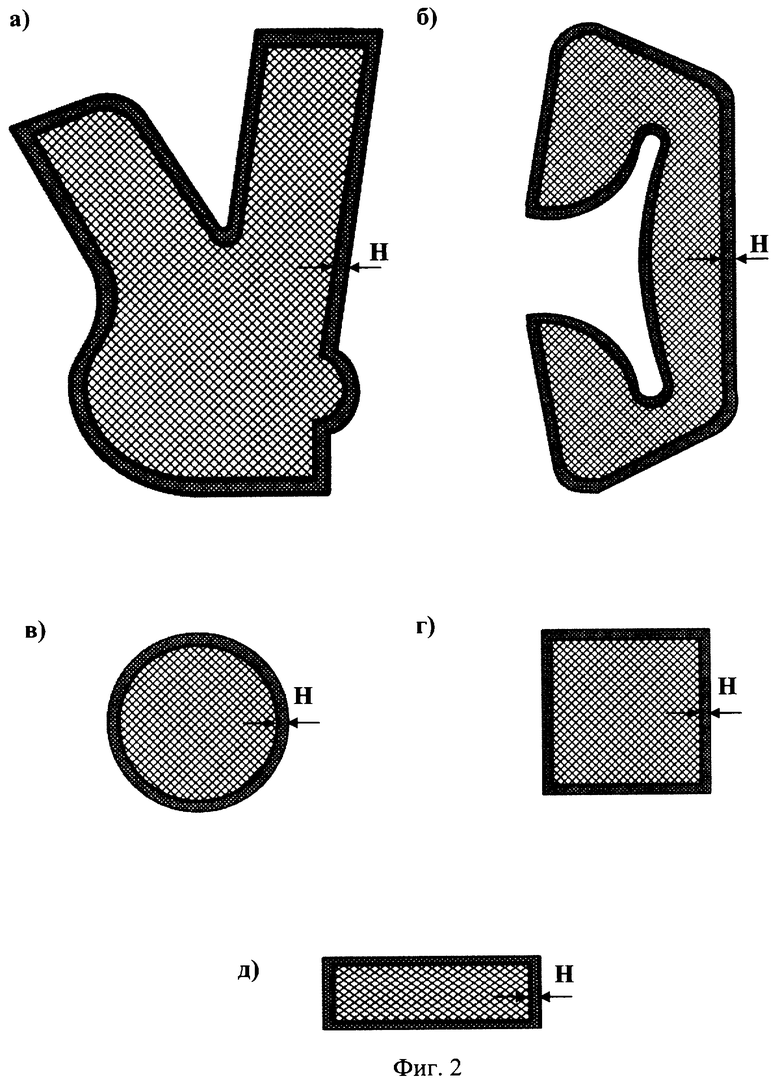

Фиг.2 - профиль эластичных уплотнительных элементов (с эластичным барьерным слоем толщиной Н) для соединений технических средств нефтепродуктообеспечения:

раструбного - а, д;

фланцевого - б, в, д;

механических и гидропневматических захватов - в, г, д;

резьбового - г, д.

Техническая сущность изобретения заключается в том, что авторы предлагают на промышленно выпускаемые эластичные уплотнительные элементы наносить эластичный барьерный слой, который отвечает необходимым требованиям по физико-химическим показателям.

Основными требуемыми показателями являются температура хрупкости не выше минус 60°С и проницаемость нефтепродукта не более 10 г/м2 сут при температуре (70±2)°С. Эти требования обоснованны исходя из условий эксплуатации технических средств нефтепродуктообеспечения и устанавливают зависимость толщины эластичного барьерного слоя (достаточного для обеспечения защиты эластичного материала уплотнительного элемента быстроразъемного соединения от воздействия агрессивных сред) от типа и внутреннего диаметра (условного прохода) присоединительного устройства.

В качестве эластичного барьерного слоя, как вариант, авторы исследовали серийно выпускаемые отечественной промышленностью пленки полимерные многослойные «Пластиплен», «Экстрален», «Полиформ», «Полифуд» и «Эволайн», выпускаемые по ТУ 2245-001-52186250-2005.

Результаты исследования проницаемости эластичного барьерного слоя (для полимерных пленок толщиной 50·10-6 м) представлены в табл.2.

Исследование проницаемости различных нефтепродуктов через указанные материалы при температуре (70±2)°С показало, что в качестве эластичного барьерного слоя для эластичных уплотнительных элементов при перекачке (хранении) автобензинов (Регуляр-92) могут быть использованы только пленки «Полифуд» и «Эволайн», проницаемость которых при толщине барьерного слоя 50·10-6 м составляет 10 и 5 г/м2сут соответственно. Для реактивных топлив (ТС-1) дополнительно - «Полиформ», а для дизельных (ДЗ) - «Полиформ» и «Экстрален».

При перекачке различных нефтепродуктов материал эластичного барьерного слоя выбирается по проницаемости наиболее агрессивной из рабочих сред, расположенных в следующем порядке: автобензины, реактивные и дизельные топлива, нефть, мазут.

Температурный предел хрупкости всех исследуемых материалов согласно ТУ 2245-001-52186250-2005 ниже минус 60°С.

Полученные экспериментально коэффициенты герметичности К соответствуют конкретным внутренним диаметрам присоединительных устройств технических средств нефтепродуктообеспечения (табл.3). Так, для раструбного соединения и механических захватов (см. табл.3) коэффициент герметичности К=6÷10.

строка 2

столбец 7 (2,1; 2.2; 2.3);

строка 5

столбец 7 (5,1; 5.2; 5.3)

строка 3

столбец 7 (3.1; 3.2);

строка 4

столбец 7 (4.1; 4.2; 4,3)

Для обоснования создания барьерного слоя необходимой толщины (Н) для конкретного стандартного разъемного соединения, имеющего в конструкции эластичный уплотнительный элемент стандартного профиля, было обработано большое количество статистических и экспериментальных данных по соединениям ТСН для хранения и транспортирования нефтепродуктов. В результате исследований (табл.3) была получена конкретная толщина эластичного барьерного слоя с использованием экспериментально полученных коэффициентов герметичности К. Так, для фланцевого соединения, имеющего внутренний диаметр Ду=0,150 м, толщина эластичного барьерного слоя Н должна быть 45·10-6 м (образец №3), для Ду=0,200 м - Н=80·10-6 м (образец №4) и т.д., а для резьбового соединения с внутренним диаметром Ду=0,025 м толщина эластичного барьерного слоя Н должна быть равна 50·10-6 м (образец №15), для Ду=0,040 м - Н=140·10-6 м (образец №16).

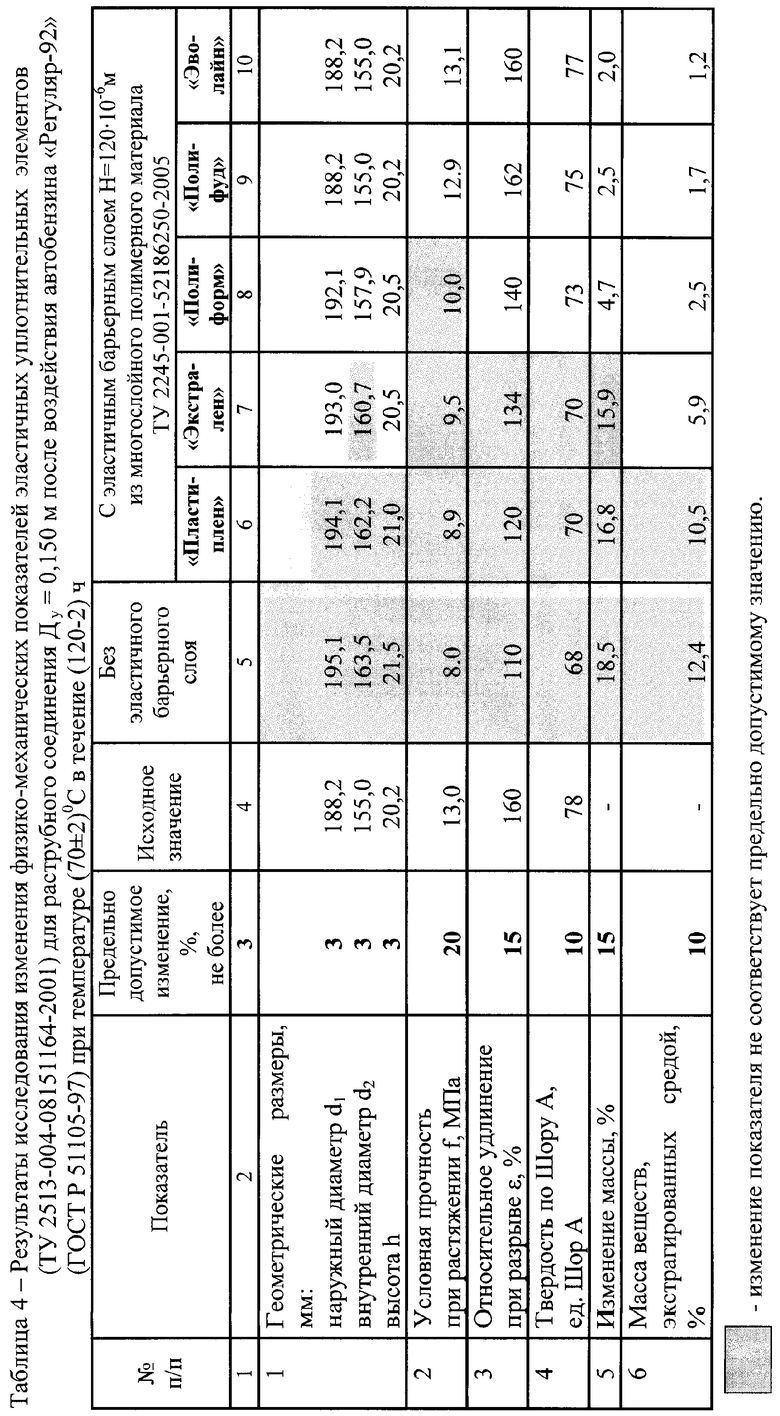

Заявленным способом были проведены испытания большого количества образцов. В табл.4 представлены результаты исследования эластичных уплотнительных элементов раструбного соединения с внутренним диаметром Ду=0,150 м с эластичным барьерным слоем расчетной толщины Н (образец №12 табл.3) и без него.

Как показали исследования, после воздействия автобензина «Регуляр-92» при температуре (70±2)°С в течение (120-2) ч изменение физико-механических показателей уплотнительных элементов раструбного соединения без эластичного барьерного слоя превышают предельно допустимое значение. Так, изменение условной прочности при растяжении составило 38%, относительного удлинения при разрыве - 31% (предельно-допустимое значение - не более 20 и 15% соответственно). Изменение геометрических размеров составило для наружного диаметра 3,7%, для внутреннего - 5,5%, высота изменилась на 6,4% (предельно допустимое значение - не более 3%).

С эластичным барьерным слоем расчетной толщины Н=0,120 м из многослойных полимерных пленок «Полифуд» и «Эволайн» изменение физико-механических показателей уплотнительных элементов раструбного соединения находятся в пределах допустимых значений. Так, изменение массы не превысило 2% (при норме не более 15%), геометрические размеры не изменились.

Таким образом, суть изобретения заключается в том, что перед размещением в кольцевых пазах соединения на эластичных уплотнительных элементах методом термоформования, или сваривания, или склеивания создают эластичный барьерный слой из полимерного материала с температурой хрупкости не выше минус 60°С и проницаемостью нефтепродукта не более 10 г/м2 сут при температуре (70±2)°С, плотно прилегающий по всей поверхности эластичного уплотнительного элемента.

Способ реализуется следующим образом.

Пример 1. На складе г.Сургут в составе комплекта сборно-разборного нефтепродуктопровода ПМТП - 150 для транспортирования автомобильных бензинов и дизельного топлива (этапы 1, 2 фиг.1), в неотапливаемом помещении хранятся эластичные уплотнительные элементы для соединением типа «Раструб» (этап 3), поступившие с завода-изготовителя в ящиках по 500 шт.: резиновые уплотнительные кольца Р 150 ТУ 2531-004-08151164-2001 (30000 шт.) и уплотнители резиновые пористые неформовые Р 150 ТУ-УРПН 2531-014-08151164-2007 (32000 шт.).

В кольцевые пазы стыка разъемного соединения «Раструб» наносят смазку (этап 4).

Измеряют внутренний диаметр (условный проход) присоединительного устройства ДуПМТП-150=0,15 м (этап 5). Задают коэффициент герметичности К=8 (этап 6). Определяют толщину Н эластичного барьерного слоя эластичного уплотнительного элемента Р 150 по расчетной формуле (этап 7).

Н=К·Ду·10-4=8·0,15·8-4=120·10-6 м=120 мкм

В качестве материала для эластичного барьерного слоя выбирают (этап 8) пленку полимерную многослойную «Полифуд» по ТУ 2245-001-52186250-2005 (г.Санкт-Петербург) толщиной 120 мкм проницаемостью 5 г/м2 сутки при температуре (70±2)°С (этапы 9, 10).

На каждые резиновое уплотнительное кольцо и уплотнитель резиновый пористый неформовой Р 150 наносят методом термоформования в вакууме (вакуум-упаковочная машина VAMA) плотно прилегающий по всей поверхности уплотнительного кольца и уплотнителя резинового пористого эластичный барьерный слой (этап 14) из пленки полимерной «Полифуд» толщиной 120 мкм.

Размещают в кольцевых пазах соединения эластичные уплотнительные элементы с нанесенным эластичным барьерным слоем (этап 15). После погрузки и вывоза труб на трассу производят их раскладку на местности и стыкуют до полной герметизации (этапы 16, 17).

После износа или механического повреждения эластичного барьерного слоя уплотнительный элемент извлекают из кольцевого паза стыка разъемного соединения, восстанавливают эластичный барьерный слой известным методом или заменяют на новый с нанесенным эластичным барьерным слоем из комплекта ЗИП и стыкуют до полной герметизации.

Пример 2. На заводе-изготовителе автомобильных цистерн для транспортирования автобензина (этапы 1, 2) перед сборкой фланцевых соединений (этап 3) - сливо-наливная горловина, дыхательный клапан, напорно-всасывающий трубопровод, наносят смазку в кольцевые пазы стыков разъемных соединений (этап 4). Измеряют внутренний диаметр (условный проход):

сливо-наливной горловины Дуснг=0,5 м;

дыхательного клапана Дудк=0,1 м;

напорно-всасывающего трубопровода Дунвт=0,08 м (этап 5).

Задают коэффициенты герметичности К (этап 6):

сливо-наливной горловины Кснг=5;

дыхательного клапана Кдк=3;

напорно-всасывающего трубопровода Кнвт=3.

Определяют толщину Н эластичного барьерного слоя эластичного уплотнительного элемента по формуле (этап 7)

Н=К·Ду·10-4

для сливо-наливной горловины Нснг=5·0,5·10-4=250·10-6 м=250 мкм;

для дыхательного клапана Ндк=3·0,1·10-4=30·10-6 м=30 мкм;

для напорно-всасывающего трубопровода Нднвт=3·0,08·10-4=25·10-6 м=25 мкм.

В качестве материала для эластичного барьерного слоя выбирают (этап 8) пленку полимерную многослойную по ТУ 2245-001-52186250-2005 (г.Санкт-Петербург):

для сливо-наливной горловины - «Полифуд» толщиной 250 мкм проницаемостью 3 г/м2 сутки при температуре (70±2)°С - этапы 9, 10;

для дыхательного клапана и напорно-всасывающего трубопровода - «Эволайн» толщиной 30 мкм (проницаемостью 6 г/м2 сут при температуре (70±2)°С) и 25 мкм (проницаемостью 8 г/м2 сут при температуре (70±2)°С) соответственно - этапы 9, 11.

На эластичный уплотнительный элемент для сливо-наливной горловины методом термопрессования наносят плотно прилегающий по всей поверхности уплотнительного элемента барьерный слой (этап 14) из пленки полимерной «Полифуд» толщиной 250 мкм и размещают эластичный уплотнительный элемент с эластичным барьерным слоем в кольцевых пазах фланцевого соединения сливо-наливной горловины (этап 15). Производят стыковку до полной герметизации фланцевого соединения (этап 16, 17) сливо-наливной горловины.

Технология нанесения эластичного барьерного слоя на уплотнительные элементы и монтаж фланцевых соединений дыхательного клапана и напорно-всасывающего трубопровода проводят аналогично.

Таким образом, способ монтажа присоединительных устройств технических средств нефтепродуктообеспечения позволяет:

обеспечить повышение надежности, экологической безопасности ТСН за счет дополнительной защиты эластичных уплотнительных элементов от воздействия внешних и эксплуатационных факторов;

исключить нанесение на эластичный уплотнительный элемент смазок для монтажа за счет антифрикционных свойств материала эластичного барьерного слоя;

повысить экономическую эффективность эксплуатации ТСН за счет увеличения сроков службы соединений, снижения затрат на ликвидацию аварийных проливов нефтепродуктов;

осуществлять работы по нанесению барьерного эластичного слоя как на заводах-изготовителях эластичных уплотнительных элементов и ТСН, так и в условиях применения по назначению.

Изобретение может быть использовано при производстве и эксплуатации разъемных соединений ТСН, имеющих в своем составе эластичные уплотнительные элементы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ВОЗДЕЙСТВИЯ НЕФТЕПРОДУКТОВ НА ПОЛИМЕРНЫЕ МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ В ТЕХНИЧЕСКИХ СРЕДСТВАХ НЕФТЕПРОДУКТООБЕСПЕЧЕНИЯ | 2007 |

|

RU2343447C1 |

| СПОСОБ ОЦЕНКИ ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ МНОГОСЛОЙНОГО ПОЛИМЕРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕХНИЧЕСКИХ СРЕДСТВ НЕФТЕПРОДУКТООБЕСПЕЧЕНИЯ | 2006 |

|

RU2310841C1 |

| МОБИЛЬНЫЙ ЭЛАСТИЧНЫЙ РЕЗЕРВУАР ДЛЯ НЕФТЕПРОДУКТОВ | 2006 |

|

RU2304553C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ТРУБ | 2006 |

|

RU2327129C9 |

| Устройство для нижнего слива и налива железнодорожной цистерны | 1982 |

|

SU1076373A2 |

| ВЕРТИКАЛЬНЫЙ ЦИЛИНДРИЧЕСКИЙ РЕЗЕРВУАР ДЛЯ ЛЕГКОИСПАРЯЮЩИХСЯ ЖИДКОСТЕЙ | 2012 |

|

RU2493084C1 |

| ЗАПОРНО-СЛИВНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2004 |

|

RU2281871C2 |

| СПОСОБ ПРОТАСОВА В.Н. ВНУТРЕННЕЙ ВТУЛОЧНОЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СОЕДИНЕНИЙ ТРУБНЫХ ФАСОННЫХ ДЕТАЛЕЙ С ВНУТРЕННИМ ПРОТИВОКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2009 |

|

RU2388961C1 |

| Вертикальный цилиндрический резервуар для хранения легкоиспаряющихся жидкостей | 2015 |

|

RU2608039C1 |

| РЕЗЕРВУАР ДЛЯ ТРАНСПОРТИРОВАНИЯ И ХРАНЕНИЯ ЖИДКОСТЕЙ | 1999 |

|

RU2156726C1 |

Изобретение относится к производству и эксплуатации разъемных соединений технических средств нефтепродуктообеспечения (ТСН), имеющих в своем составе эластичные уплотнительные элементы. Технический результат - повышение надежности монтажа соединений с одновременным повышением экологической безопасности эксплуатации ТСН, достигается за счет того, что перед размещением в кольцевых пазах эластичного уплотнительного элемента создают плотно прилегающий по всей его поверхности эластичный барьерный слой из материала, обладающего температурой хрупкости не выше минус 60°С и проницаемостью нефтепродукта при температуре (70±2)°С не более 10 г/м2 сут, при этом толщину барьерного слоя выбирают по следующей зависимости (Н=К·Ду·10-4), где Н - толщина эластичного слоя, Ду - внутренний диаметр (условный проход) присоединительного устройства, К=3÷5 - коэффициент герметичности для различных величин Ду фланцевого соединения и гидропневматических захватов, К=6÷10 - коэффициент герметичности для различных величин Ду раструбного соединения и механических захватов, К=20, 35 - коэффициент герметичности для Ду резьбового соединения 0,025 и 0,040 соответственно. Применение изобретения позволит повысить экономическую эффективность эксплуатации ТСН, за счет увеличения сроков службы соединений, снижения затрат на ликвидацию аварийных проливов нефтепродуктов. 2 ил., 4 табл.

Способ монтажа присоединительных устройств технических средств нефтепродуктообеспечения, включающий нанесение смазки в кольцевые пазы стыка разъемного соединения, в которых размещают эластичные уплотнительные элементы, и последующую стыковку до полной герметизации, отличающийся тем, что перед размещением в кольцевых пазах эластичного уплотнительного элемента создают плотно прилегающий по всей его поверхности эластичный барьерный слой из материала, обладающего температурой хрупкости не выше минус 60°С и проницаемостью нефтепродукта при температуре (70±2)°С не более 10 г/м2 сут, при этом толщину эластичного барьерного слоя выбирают, исходя из величины внутреннего диаметра присоединительного устройства технического средства нефтепродуктообеспечения, по следующей зависимости:

Н=К·Ду·10-4,

где Н - толщина эластичного слоя, м;

Ду - внутренний диаметр (условный проход) присоединительного устройства технического средства нефтепродуктообеспечения, м;

К=3÷5 - коэффициент герметичности для различных величин Ду фланцевого соединения и гидропневматических захватов (получен экспериментально);

К=6÷10 - коэффициент герметичности для различных величин Ду раструбного соединения и механических захватов (получен экспериментально);

К=20, 35 - коэффициент герметичности для Ду резьбового соединения 0,025 и 0,040 соответственно (получен экспериментально).

| Соединение труб | 1986 |

|

SU1366763A1 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2170377C1 |

| ТРУБНОЕ СОЕДИНЕНИЕ | 1994 |

|

RU2124159C1 |

| Соединение трубопроводов | 1975 |

|

SU642566A1 |

| ПОЛЕВЫЕ МАГИСТРАЛЬНЫЕ ТРУБОПРОВОДЫ ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ | |||

| Руководство по эксплуатации | |||

| - М.: Воениздат, 1982, п.5.9.5, с.185-186. | |||

Авторы

Даты

2008-08-20—Публикация

2007-05-11—Подача