Изобретение относится к методам исследования свойств полимерных материалов, используемых в технических средствах нефтепродуктообеспечения, в частности резервуарах, рукавах, фильтроэлементах, трубопроводах, средствах перекачки, автомобильных средствах заправки и транспортирования, бочках, канистрах, барабанах, эластичных уплотнительных элементах и т.д.

Технические средства нефтепродуктообеспечения (ТСН) предназначены для хранения и транспортирования товарных нефтепродуктов [ГОСТ 26098-84. Нефтепродукты. Термины и определения. Москва: Издательство стандартов, 2000, с.1].

Использование полимерных материалов обусловлено необходимостью повышения мобильности (аэромобильности), надежности и экологической безопасности технических средств нефтепродуктообеспечения за счет снижения материалоемкости, потерь нефтепродуктов, рисков загрязнения окружающей среды, затрат на эксплуатацию.

Оценка стойкости к воздействию нефтепродуктов является одной из основных характеристик, позволяющих осуществить допуск полимерных материалов к использованию в технических средствах нефтепродуктообеспечения.

Известен способ оценки полимерных материалов (пластмасс) к действию химических сред, включающий подготовку стандартных образцов пластмасс и определения при заданных температуре и времени их стойкости к указанному воздействию по изменению величины одного или нескольких показателей: массы, линейных размеров и механических свойств в ненапряженном и напряженно-деформированном состоянии [ГОСТ 12020-72. Пластмассы. Методы определения стойкости к действию химических сред, Москва: Издательство стандартов, 1980, с.1].

В качестве агрессивной химической среды используют ацетон по ГОСТ 2603-79, дистиллированную воду по ГОСТ 6709-72, спирт этиловый ректификованный технический по ГОСТ 18300-87, гептан нормальный эталонный по ГОСТ 25828-83, метанол-яд по ГОСТ 2222-78, азотную кислоту по ГОСТ 701-89, серную кислоту по ГОСТ 4204-77, толуол по ГОСТ 5789-78 и т.д. (приложение 1 ГОСТ 12020-72).

Недостатками известного способа определения стойкости полимерных материалов к действию химических сред являются:

низкая достоверность оценки изменения физико-механических показателей полимерных материалов после воздействия агрессивной среды, т.к. от момента извлечения из агрессивной среды до момента определения физико-механических показателей полимерного материала происходит испарение низкокипящих (легколетучих) фракций с поверхности образца за счет следующих операций, предусмотренных стандартами на методы испытаний: высушивание (удаление среды с поверхности образца) неворсистым материалом (ГОСТ 12020-72, с.4), нанесение необходимых меток [ГОСТ 11262-80. Пластмассы. Метод испытания на растяжение. Москва: Издательство стандартов, 1980, с.5], измерение толщины и ширины (ГОСТ 11262-80, с.5) не менее чем в трех точках, нахождение образца в эксикаторе (не более 24 ч после извлечения их из среды - ГОСТ 12020-72, с.8), закрепление в зажимы испытательной машины по меткам, определяющим положение кромок зажимов таким образом, чтобы продольные оси зажимов и ось образца совпадали между собой и направлениям движения подвижного зажима (ГОСТ 11262-80, с.5);

продолжительность (не более 2-3 минут после извлечения из эксикатора - ГОСТ 12020-72, с.8) не позволяет проводить испытания полимерных материалов при скоростях 1, 2, 5, 10, 20, 25, 50 мм/мин (ГОСТ 11262-80, с.5) перемещения подвижного зажима, так для определения физико-механических показателей образца эластичного полимерного материала при относительном удлинении при разрыве 100% при скоростях подвижного зажима от 1 до 50 мм/мин требуется от 100 до 2 минут, при этом погрешность измерения составит от 10% при скорости 50 мм/мин, до 30% - при 1 мм/мин.

Наиболее близким по технической сущности и взятым за прототип является способ оценки возможности использования многослойного полимерного материала для изготовления технических средств нефтепродуктообеспечения, включающий подготовку образцов полимерного материала заданной геометрической формы, измерение исходных разрывной нагрузки F0 пм, условной прочности при растяжении σ0 пм, относительного удлинения при разрыве L0 пм, сравнение полученных значений с заданными и отбраковку полимерного материала при отклонении хотя бы одного из этих показателей образцов, а при отсутствии рассогласования - осуществление воздействия нефтепродукта на образцы полимерного материала при температуре (70±2)°С в течение заданного времени, определение тех же показателей образцов после воздействия нефтепродукта и оценку стойкости полимерного материала к воздействию нефтепродукта по величине отклонения физико-механических показателей от исходных не более чем на 20% [Патент РФ № 2310841 по заявке № 2006130671/04(030330) от 25.08.2006 г «Способ оценки возможности использования многослойного полимерного материала для изготовления технических средств нефтепродуктообеспечения», решение о выдаче патента на изобретение от 18 мая 2007 г.].

Недостатками известного способа, взятого за прототип, являются:

относительно низкая достоверность оценки результатов изменения значений физико-механических показателей полимерного материала после воздействия агрессивной среды. Определение физико-механических показателей должно быть проведено не позднее чем через три минуты после извлечения образца из среды [ГОСТ 9.030-74. «ЕСЗКР. Резины. Метод испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред», метод В, с.43];

несоответствие между длительностью (не менее 10 мин) предусмотренных стандартами на методы испытаний операций (удаление среды с поверхности образца, нанесение установочных меток симметрично относительно центра образца, закрепление образца установленной геометрической формы в зажимы машины по установочным меткам, чтобы ось образца совпадала с направлением растяжения, проверка нулевых установок приборов, измеряющих силу и удлинение, проведение испытаний) и предельно-допустимыми нормативными требованиями (не более трех минут после извлечения образца из среды) к продолжительности испытаний;

ограничение, связанное с невозможностью проведения испытаний образцов эластичных полимерных материалов при малых скоростях перемещения подвижного зажима (до 50 мм/мин), т.к. время определения физико-механических показателей образца увеличивается до 100 минут;

превышение предельно-допустимых концентраций агрессивной среды в воздухе рабочей зоны испытательной установки (машины для испытаний) за счет испарения легколетучих фракций.

Учитывая вышесказанное, можно сделать вывод, что известный способ не позволяет корректно оценить полимерный материал после воздействия нефтепродукта без определенной доработки, касающейся исключения испарения легколетучих фракций с поверхности образца.

Технический результат изобретения - повышение точности и достоверности результатов испытаний за счет исключения испарения легколетучих фракций с поверхности образца.

Указанный технический результат достигается за счет того, что в способе оценки воздействия нефтепродуктов на полимерные материалы, используемые в технических средствах нефтепродуктообеспечения, включающем подготовку образцов полимерного материала заданной геометрической формы, измерение исходных разрывной нагрузки F0 пм, условной прочности при растяжении σ0 пм, относительного удлинения при разрыве L0 пм, сравнение полученных значений с заданными и отбраковку полимерного материала при отклонении хотя бы одного из этих показателей образцов, а при отсутствии рассогласования - осуществление воздействия нефтепродукта на образцы полимерного материала при температуре (70±2)°С в течение заданного времени, определение тех же показателей образцов после воздействия нефтепродукта и оценку стойкости полимерного материала к воздействию нефтепродукта по величине отклонения физико-механических показателей от исходных не более чем на 20%, согласно изобретению после воздействия нефтепродукта на образцы каждый из образцов размещают в эластичной оболочке из топливостойкого полимерного материала, выбор марки которого осуществляют в течение периода воздействия нефтепродукта на образцы полимерного материала, для чего определяют максимальную проницаемость нефтепродукта П max г/м2 сут. через материал для эластичной оболочки, разрывную нагрузку F эм, условную прочность при растяжении σ эм, относительное удлинение при разрыве L эм и при выполнении неравенств:

П max≤10 г/м2 сут;

F эм<F0 пм;

σ эм<σ0 пм;

L эм>L0 пм,

где Пmax - максимальная проницаемость нефтепродукта через материал для эластичной оболочки, г/м2 сут;

F эм - разрывная нагрузка материала эластичной оболочки, Н;

F0 пм - исходная разрывная нагрузка испытуемого полимерного материала, Н;

σ эм - условная прочность при растяжении материала эластичной оболочки, МПа;

σ0 пм - исходная условная прочность при растяжении испытуемого полимерного материала, МПа;

L эм - относительное удлинение при разрыве материала эластичной оболочки, %;

L0 пм - исходное относительное удлинение при разрыве испытуемого полимерного материала, %;

герметизируют образцы полимерного материала после воздействия нефтепродукта в эластичной оболочке, габаритные размеры которой не должны превышать размеры испытуемых образцов более чем на 25%, после чего определяют идентичные исходным физико-механические показатели.

На фиг.1 представлена блок-схема алгоритма реализации способа оценки воздействия нефтепродуктов на полимерные материалы, используемые в технических средств нефтепродуктообеспечения;

фиг.2 - образцы полимерного материала заданной геометрической формы для определения физико-механических показателей (после воздействия нефтепродукта), размещенные в эластичной герметичной оболочке;

2а - образец 1 в форме двусторонней лопатки [ГОСТ 270-75. Резина. Метод определения упругопрочностных свойств при растяжении. Москва: Издательство стандартов, 1980, с.2] для определения условной прочности σпм при растяжении и относительного удлинения L пм при разрыве;

2б - образец 3 в форме полоски [ГОСТ 30303-95. Ткани с резиновым или пластмассовым покрытием. Определение разрывной нагрузки Fпм и относительного удлинения L пм при разрыве. Минск: Издательство стандартов, 1995, с.4];

2в - образец 1 в эластичной герметичной оболочке 2, закрепленный в зажимах 4 разрывной машины;

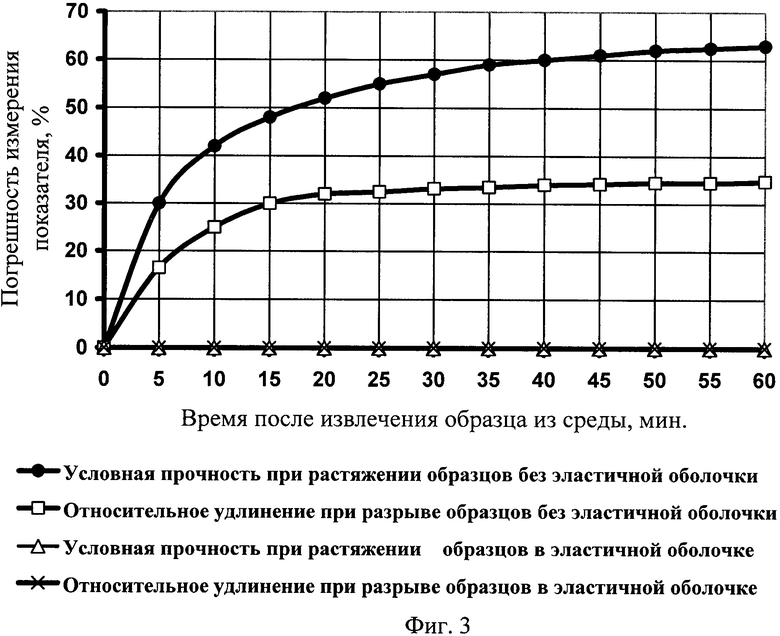

фиг.3 - динамика изменения погрешности измерения физико-механических показателей образцов резины марки 8613 в эластичной герметичной оболочке из топливостойкого полимерного материала и без нее в зависимости от времени после извлечения из автобензина «Регуляр-92».

Техническая сущность изобретения заключается в том, что авторы предлагают определять физико-механические показатели образцов после воздействия нефтепродукта, предварительно разместив каждый из них в эластичную герметичную оболочку из топливостойкого полимерного материала, который подбирают по физико-механическим показателям, находящимися в определенной зависимости от исходных физико-механических показателей образцов испытуемого полимерного материала.

Основными требуемыми показателями топливостойкого полимерного материала эластичной оболочки являются максимальная проницаемость П max нефтепродукта не более 10 г/м2 сут, разрывная нагрузка F эм<F0 пм, условная прочность при растяжении (σ эм<σ0 пм и относительное удлинение при разрыве L эм>L0 пм.

Каждый из определяемых показателей характеризует физическое состояние полимерного материала, применяемого в конструкции ТСН.

Так, проницаемость П позволяет определить количественные потери нефтепродукта, степень пожароопасности, а также влияние на обслуживающий персонал.

Разрывная нагрузка F и условная прочность при растяжении О полимерного материала характеризуют его предельное сопротивление механическому разрушению при деформациях растяжения.

Удлинение при разрыве L позволяет прямо или косвенно оценить высокоэластические и упругие свойства материала при воздействии деформаций растяжения, сжатия, изгиба, сдвига и др.

Учитывая, что эластичная оболочка для испытания образцов заданной геометрической формы после воздействия нефтепродукта должна быть герметичной (не пропускать легколетучие фракции), авторы исследовали проницаемость серийно выпускаемых отечественной промышленностью пленок полимерных многослойных «Пластиплен», «Экстрален», «Полиформ», «Полифуд», «Эволайн», изготовленных по ТУ 2245-001-52186250-2005, и «Полиол» - по ТУ 2245-002-70005482-2003.

Проницаемость нефтепродукта через многослойный полимерный материал определяют известным методом [ГОСТ 27896-88. Резины, полимерные эластичные материалы, прорезиненные ткани и ткани с полимерным эластичным покрытием. Методы определения топливопроницаемости. Москва: Издательство стандартов, 1989, с.8].

Учитывая, что физико-механические испытания в основном проводят при комнатной температуре, исследование проницаемости различных нефтепродуктов через указанные материалы проводилось при температуре 23±2°С.

Результаты исследования проницаемости топливостойких полимерных материалов, предполагаемых для использования в качестве эластичной оболочки, представлены в табл.1.

Испытания показали, что в качестве топливостойкого полимерного материала эластичной оболочки при определении показателей после воздействия автобензина «Регуляр-92» могут быть использованы только пленки «Полифуд» и «Эволайн», проницаемость которых составляет 6 и 3 г/м2 сут соответственно. Для реактивных топлив (ТС-1) дополнительно - «Полиформ» и «Экстрален», а для дизельных (ДЗ) - «Полиформ», «Экстрален» и «Пластиплен».

Авторы экспериментально доказали, что соотношение разрывной нагрузки F эм<F пм (табл.2, строка 1, столбцы 4-7), условной прочности при растяжении σ эм<σ пм (табл.2, строка 2, столбцы 3, 7) и относительного удлинения при разрыве L эм>L пм (табл.2, строка 3, столбцы 3-7) является необходимым и достаточным условием реализации предлагаемого способа оценки.

Заявленным способом были проведены испытания большого количества образцов полимерных материалов. В табл.3 представлены результаты исследования физико-механических показателей образцов резины на основе нитрильного каучука 8613 после воздействия автобензина «Регуляр-92» в эластичной оболочке из топливостойкого полимерного материала и без нее.

Исследования показали, что погрешность измерения (фиг.3) физико-механических показателей образцов резины марки 8613 без эластичной оболочки из топливостойкого полимерного материала в зависимости от времени после извлечения из автобензина «Регуляр-92» (от 1 до 60 мин) составляет для:

условной прочности при растяжении - от 18 до 63%;

относительного удлинения при разрыве - от 3 до 35%.

Необходимо отметить, что применение эластичной оболочки из топливостойкого полимерного материала обеспечивает сходимость и достоверность результатов испытаний (выделены цветом в табл.3 строки 1, 2, столбцы 4-9), при этом значения условной прочности при растяжении и относительного удлинения при разрыве не изменяются в течение 1-60 мин.

Таким образом, суть изобретения заключается в том, что после воздействия нефтепродукта на образцы каждый из образцов размещают в эластичной оболочке из топливостойкого полимерного материала, выбор марки которого осуществляют в течение периода воздействия нефтепродукта на образцы полимерного материала, для чего определяют максимальную проницаемость нефтепродукта П max г/м2 сут через материал для эластичной оболочки, разрывную нагрузку F эм, условную прочность при растяжении σ эм, относительное удлинение при разрыве L эм и при выполнении неравенств: П max≤10 г/м2 сут; F эм<F0пм; σ эм<σ0пм; Lэм>L0пм, герметизируют образцы полимерного материала после воздействия нефтепродукта в эластичной оболочке, габаритные размеры которой не должны превышать размеры испытуемых образцов более чем на 25%, после чего определяют идентичные исходным физико-механические показатели.

Габаритные размеры эластичной оболочки из топливостойкого материала выбраны авторами экспериментально с учетом предельно-допустимого изменения геометрических размеров образца после воздействия нефтепродукта (не более 20%), а также удобства размещения и возможности герметизации эластичной оболочки с образцом.

Способ реализуется следующим образом.

Пример 1. Необходимо оценить изменение физико-механических показателей (разрывной нагрузки при F пм, относительного удлинения при разрыве L пм) полимерного материала марки ТПОЭР ТУ 405831-2005 г. производства ОАО «Тульский завод РТИ» после воздействия автомобильных бензинов [ГОСТ Р 51105-97 Топлива для двигателей внутреннего сгорания. Неэтилированный бензин. Технические условия, Москва: Издательство стандартов, 1999] для использования в конструкции мобильного резервуара для нефтепродуктов.

В качестве нефтепродукта для проведения испытаний использовали широко применяемую марку высокооктанового автобензина «Регуляр-92» по ГОСТ Р 51105-97, имеющего в своем составе ароматические углеводороды, а также кислородосодержащие антидетонационные (октаноповышающие) присадки.

Испытания проводят при температуре (70±2)°С - максимальная температура эксплуатации ТСН [С.В.Левинин. Мягкие резервуары для хранения и транспортирования нефтепродуктов, часть II, Москва: Издательство «ЦНИИТЭнефтехим», 1993, с.24]).

В соответствии с алгоритмом (фиг.1) реализации способа оценки воздействия нефтепродуктов на полимерные материалы, используемые в технических средствах нефтепродуктообеспечения, из испытуемого материала готовят образцы (этап 2 алгоритма) заданной геометрической формы - полоски шириной (50,0±1,0) мм, длиной (200,0±1,0) мм и определяют исходные физико-механические показатели (этап 3 алгоритма) известными методами.

Определяют исходные разрывную нагрузку F0 пм (этап 4 алгоритма) и относительное удлинение L0 пм при разрыве (этап 6 алгоритма) полимерного материала по ГОСТ 30303-95.

Получены следующие значения показателей: F0пм по основе и утку - 467 Н и 455 Н соответственно; L0 пм по основе и утку - 45% и 40% соответственно.

Сравнивают (этап 7 алгоритма) полученные результаты с заданными (см. табл.4).

Все значения соответствуют заданным. Продолжают исследование.

Для определения физико-механических показателей материала помещают образцы в автомобильный бензин «Регуляр-92» и выдерживают в течение (120-2) ч при температуре (70±2)°С (этап 9 алгоритма).

Параллельно проводят выбор топливостойкого полимерного материала для эластичной оболочки (этап 10 алгоритма). Определяют максимальную проницаемость П max эм (этап 11 алгоритма) автобензина «Регуляр-92» через серийно выпускаемый отечественной промышленностью полимерный многослойный материал «Эволайн», изготовленный по ТУ 2245-001-52186250-2005, при температуре 23±2°С известным методом по ГОСТ 27896-88. По результатам испытаний (табл.1) определено, что проницаемость П max эм автобензина «Регуляр-92» через многослойный полимерный материал «Эволайн» составила 3 г/м2 сут, что не превышает требуемой величины - 10 г/м2 сут.

Определяют разрывную нагрузку F эм и относительное удлинение при разрыве L эм многослойного полимерного материала «Эволайн» известным методом [ГОСТ 14236-81 Пленки полимерные. Метод испытания на растяжение. Москва: Издательство стандартов, 1992, с.2]: F эм=200 Н (этап 12 алгоритма) L эм=440% (этап 14 алгоритма), что соответствует требованиям F эм<F0 пм (200 Н<400 Н), L эм>L пм (440%>50%) - этап 15 алгоритма.

Извлекают образцы полимерного материала марки ТПОЭР из автобензина «Регуляр-92», размещают каждый в эластичной оболочке из топливостойкого полимерного материала «Эволайн» (этап 16 алгоритма) и герметизируют эластичную оболочку (этап 17 алгоритма).

Определяют физико-механические показатели испытуемого полимерного материала после воздействия автобензина «Регуляр-92» известными методами (этапы 19, 21). Результаты испытания представлены в табл.4.

Оценку полимерного материала марки ТПОЭР к воздействию автобензина «Регуляр-92» проводят по величине отклонения физико-механических показателей от исходных (этап 22 алгоритма).

Величина отклонения физико-механических показателей полимерного материала марки ТПОЭР ТУ 405831-2005 г. производства ОАО «Тульский завод РТИ» после воздействия автобензина «Регуляр-92» от исходных составляет для разрывной нагрузки ΔF=5%, а для относительного удлинения при разрыве ΔL=14%.

Вывод: полимерный материал марки ТПОЭР ТУ 405831-2005 г. производства ОАО «Тульский завод РТИ» может быть рекомендован к использованию в конструкции мобильного резервуара для нефтепродуктов (этап 23 алгоритма).

Таким образом, способ оценки воздействия нефтепродуктов на полимерные материалы, используемые в технических средствах нефтепродуктообеспечения, позволяет за счет исключения испарения низкокипящих (легколетучих) фракций с поверхности образца:

повысить достоверность оценки изменения физико-механических показателей полимерных материалов после воздействия агрессивной среды;

проводить испытания образцов эластичных полимерных материалов во всех диапазонах скоростей перемещения подвижного зажима машины для испытаний;

минимизировать (исключить) концентрацию паров агрессивной среды в воздухе рабочей зоны испытательной установки (машины для испытаний) до уровня ПДК и ниже.

Изобретение может быть использовано при разработке (модернизации), производства, эксплуатации и ремонте технических средств нефтепродуктообеспечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ МНОГОСЛОЙНОГО ПОЛИМЕРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕХНИЧЕСКИХ СРЕДСТВ НЕФТЕПРОДУКТООБЕСПЕЧЕНИЯ | 2006 |

|

RU2310841C1 |

| МОБИЛЬНЫЙ ЭЛАСТИЧНЫЙ РЕЗЕРВУАР ДЛЯ НЕФТЕПРОДУКТОВ | 2006 |

|

RU2304553C1 |

| СПОСОБ МОНТАЖА ПРИСОЕДИНИТЕЛЬНЫХ УСТРОЙСТВ ТЕХНИЧЕСКИХ СРЕДСТВ НЕФТЕПРОДУКТООБЕСПЕЧЕНИЯ | 2007 |

|

RU2331813C1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ НА ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284522C1 |

| МАСЛОСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ РЕЗИНА | 2007 |

|

RU2366671C1 |

| Материал для защиты стекла | 1990 |

|

SU1724614A1 |

| ЭЛЕКТРОПРОВОДЯЩЕЕ КОМПОЗИТНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2022 |

|

RU2790823C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА РЕЗИНОВЫХ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ, ИСПОЛЬЗУЕМЫХ В СОЕДИНЕНИЯХ НЕФТЕПРОДУКТОПРОВОДОВ | 2004 |

|

RU2272270C1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ РЕЗИНОВЫХ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ ТРУБНОГО СОЕДИНЕНИЯ | 2002 |

|

RU2234072C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2012 |

|

RU2505563C1 |

Изобретение относится к методам исследования свойств полимерных материалов, используемых в технических средствах нефтепродуктообеспечения, в частности резервуарах, рукавах, фильтроэлементах, трубопроводах, средствах перекачки, автомобильных средствах заправки и транспортирования, бочках, канистрах, барабанах, эластичных уплотнительных элементах и т.д. Технический результат направлен на повышение точности и достоверности результатов за счет исключения испарения легколетучих фракций с поверхности образца. Достигается за счет того, что после воздействия нефтепродукта на образцы каждый из образцов размещают в эластичной оболочке из топливостойкого полимерного материала. Выбор марки которого осуществляют в течение периода воздействия нефтепродукта на образцы полимерного материала, для чего определяют максимальную проницаемость нефтепродукта П max г/м2 сут через материал для эластичной оболочки, разрывную нагрузку F эм, условную прочность при растяжении σ эм, относительное удлинение при разрыве L эм и при выполнении неравенств: П max≤10 г/м2 сут; F эм<F0 пм; σ эм<σ0 пм; L эм>L0 пм, герметизируют образцы полимерного материала после воздействия нефтепродукта в эластичной оболочке, габаритные размеры которой не должны превышать размеры испытуемых образцов более чем на 25%, после чего определяют идентичные исходным физико-механические показатели. 3 ил.

Способ оценки воздействия нефтепродуктов на полимерные материалы, используемые в технических средствах нефтепродуктообеспечения, включающий подготовку образцов полимерного материала заданной геометрической формы, измерение исходных разрывной нагрузки F0 пм, условной прочности при растяжении σ0 пм, относительного удлинения при разрыве Lo пм, сравнение полученных значений с заданными и отбраковку полимерного материала при отклонении хотя бы одного из этих показателей образцов, а при отсутствии рассогласования - осуществление воздействия нефтепродукта на образцы полимерного материала при температуре (70±2)°С в течение заданного времени, определение тех же показателей образцов после воздействия нефтепродукта и оценку стойкости полимерного материала к воздействию нефтепродукта по величине отклонения физико-механических показателей от исходных не более чем на 20%, отличающийся тем, что после воздействия нефтепродукта на образцы каждый из образцов размещают в эластичной оболочке из топливостойкого полимерного материала, выбор марки которого осуществляют в течение периода воздействия нефтепродукта на образцы полимерного материала, для чего определяют максимальную проницаемость нефтепродукта П max г/м2 сут через материал для эластичной оболочки, разрывную нагрузку F эм, условную прочность при растяжении σ эм, относительное удлинение при разрыве L эм и при выполнении неравенств

П max<10 г/м2 сут;

F эм<F0 пм;

σ эм<σ0 пм;

L эм>L0 пм,

где П max - максимальная проницаемость нефтепродукта через материал для эластичной оболочки, г/м2 сут;

F эм - разрывная нагрузка материала эластичной оболочки, Н;

F0 пм - исходная разрывная нагрузка испытуемого полимерного материала, Н;

σ эм - условная прочность при растяжении материала эластичной оболочки, МПа;

σ0 пм - исходная условная прочность при растяжении испытуемого полимерного материала, МПа;

L эм - относительное удлинение при разрыве материала эластичной оболочки, %;

L0 пм - исходное относительное удлинение при разрыве испытуемого полимерного материала, %;

герметизируют образцы полимерного материала после воздействия нефтепродукта в эластичной оболочке, габаритные размеры которой не должны превышать размеры испытуемых образцов более чем на 25%, после чего определяют идентичные исходным физико-механические показатели.

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ РЕЗИНОВЫХ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ ТРУБНОГО СОЕДИНЕНИЯ | 2002 |

|

RU2234072C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА РЕЗИНОВЫХ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ, ИСПОЛЬЗУЕМЫХ В СОЕДИНЕНИЯХ НЕФТЕПРОДУКТОПРОВОДОВ | 2004 |

|

RU2272270C1 |

| Способ определения эксплуатационных свойств резины на основе нитрильного каучука в реактивном топливе | 1982 |

|

SU1111108A1 |

| JP 59119262 A, 10.07.1984. | |||

Авторы

Даты

2009-01-10—Публикация

2007-06-29—Подача