Изобретение предназначено для ультразвуковой обработке расплавов черных и цветных металлов при наплавке, сварке, электрошлаковом переплаве в печах с открытым зеркалом расплава.

Известно устройство ввода ультразвуковых колебаний в расплав через присадочную проволоку, содержа1цее концентратор и устройство прижима присадочной проволоки к концентратору, выполненное в виде прижимного ролика 1.

Недостатком устройства является сравнительно неравномерная структура наплавленного слоя металла вследствие плохого акустического контакта присадочной проволоки с концентратором.

Наиболее близким к изобретению по технической сущности является устройство ввода ультразвуковых колебаний в жидкую срезу, содержащее концентратор с канавкой, в которой размен ена волноводная проволока, и прижимной элемент, выполненный в виде двух роликов, обеспечивающих прижим проволоки в двух точках: в пучности и узле колебаний 2.

Однако жесткость такого прижима явно недостаточна для того, чтобы эта система могла иметь собственную частоту колебаний, близкую к резонансной с ультразвуковым инструментом.

Целью изобретения является обеспечение стабильной амплитуды колебаний.

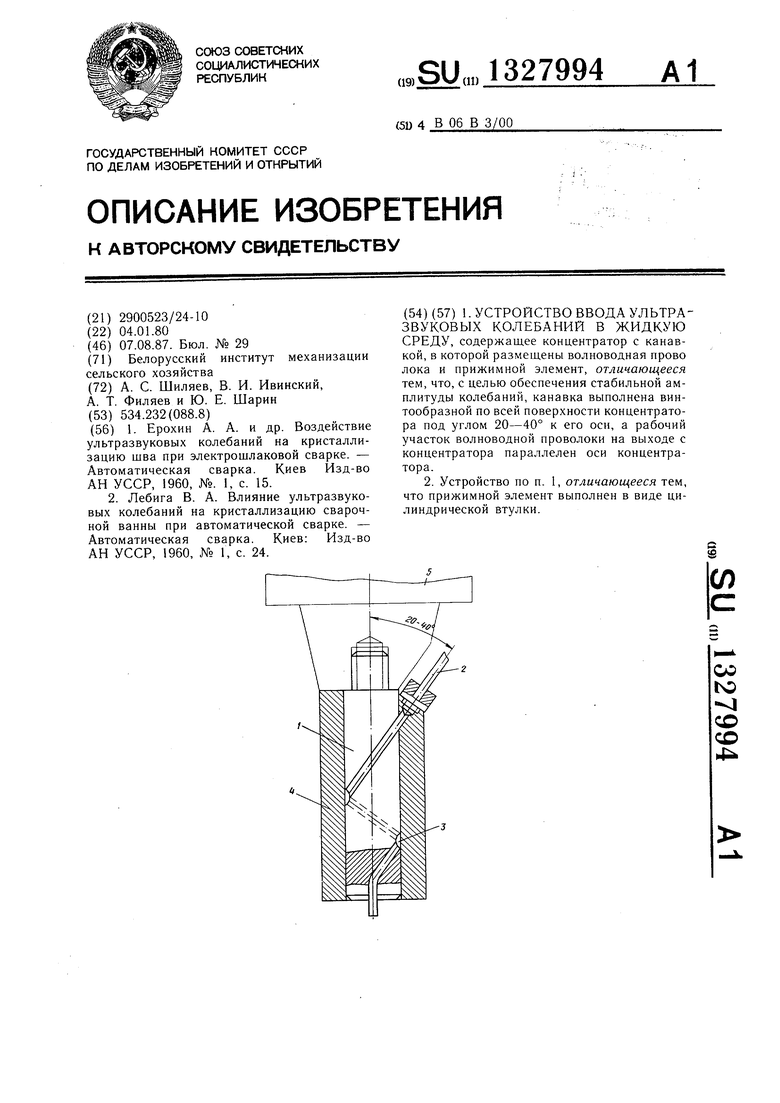

Поставленная цель достигается тем, что в устройстве ввода ультразвуковых колебаний в жидкую фазу, содержащем концентратор с канавкой, в которой размещены волновая проволока и прижимной элемент, канавка выполнена винтообразной по всей поверхности концентратора под углом 20- 40° к ei O оси, а рабочий участок волно- водной проволоки на выходе с концентратора параллелен оси концентратора.

Кроме того арижимной элемент выполнен в виде цилиндрической втулки.

На чертеже представлено предлагаемое устройство.

Устройство ввода ультразвуковых колебаний в жидкую среду состоит из концентратора 1, выполненного в виде цилиндра с волноводной проволокой 2, канавкой 3 прижимного элемента 4 при прижатия проволоки к концентратору, а также преобразователя 5.

Прижимной элемент 4 имеет вид цилиндрической втулки. Втулка служит ограничителем выхода волноводной проволоки из канавки, что обеспечивает стабильный контакт волноводной проволоки по длине канавки концентратора.

Канавка выполнена винтообразной с углом наклона 20-40° к оси концентратора. При угле, меньшем 20°, ультразвуковые колебания от концентратора почти не передаются присадочной проволоке. При угле, больще.м 40°, в присадочной проволоке возникают поперечнь.1е колебания, которые передаются расплаву вместе с продольными. Наличие поперечных колебаний ухудшает качество наплавленного шва, который получается широким, при этом провар металла ухудшается.

Устройство для ввода ультразвуковых колебаний в жидкую среду работает следующим образом.

Механические упругие колебания, полу„ ченные в преобразователе 5 от электрических колебаний генератора, передаются на концентратор 1.

Ввод ультразвуковых колебаний в жидкие высокотемпературные расплавы металлов и сплавов осуществляется расходуемой

5 волноводной присадочной проволокой 2, проходящей через винтовую канавку 3 концентратора 1 и подаваемой в расплав непрерывно по мере ее плавления. Скорость подачи волноводной присадочной проволоки определяется экспериментально и теорети0

чески по уравнениям, полученным из теплофизического расчета скорости плавления проволоки, погружаемой в расплав металла.

Благодаря тому, что акустический кон- 5 такт волноводной проволоки 2 с концентратором 1 осуществлен по винтовой линии, обеспечивается надежная акустическая передача энергии от концентратора проволоке.

При этом на конце проволоки 2 образует- 0 ся устойчивая продольная волна, что проявляется в колебании проволоки в осевом направлении с амплитудой 10-20 мкм. (Величина амплитуды зависит от режима работы ультразвукового генератора).

Электродуговая наплавка в ультразву- 5 ковом поле состоит в том, что к изготавливаемой детали подводится электродная и волноводная проволоки, в зону горения дуги подается флюс, включается ультразвуковой генератор, подается электродная проволока при одновременном переме0

щении наплавляемой заготовки.

При этом с опозданием на 2с подается волноводная проволока, что обеспечивает подачу ультразвуковых колебаний и волноводной проволоки в расплав, полученный от

плавления электродной проволоки. Процесс стабильно протекает до полного наплавления заданной поверхности деталей.

Возможность контакта волноводной проволоки по поверхности на всей длине

п канавки обеспечивает передачу всей ультразвуковой энергии от концентратора волноводной проволоке.

Параллельное оси концентратора направление волноводной проволоки на выходе позволяет получить стабильные продольные ко5 лебания, обеспечивающие качественную наплавку.

Предлагаемое устройство надежно к работе: износ канавки вследствие движения проволоки не изменяет способности кон313279944

центратора передавать ультразвуковуюнаплавке малогабаритных и крупногабаритэнергию проволоке. Это обеспечивается заных деталей. Кроме того, компактность позсчет цилиндрической втулки. Устройство ком-воляет монтировать его с узлами стациопактно, что позволяет его использовать принарного ультразвукового оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ износостойкой наплавки | 1981 |

|

SU1016912A1 |

| СПОСОБ НАПЛАВКИ ПОКРЫТИЯ | 2001 |

|

RU2212988C2 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2011 |

|

RU2466843C1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ТОЛСТОЛИСТОВОМ МАТЕРИАЛЕ | 2012 |

|

RU2517076C2 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ восстановления изделия лазерно-акустической наплавкой и устройство для его осуществления | 2019 |

|

RU2740687C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ерохин А | |||

| А | |||

| и др | |||

| Воздействие ультразвуковых колебаний на кристаллизацию шва при электрошлаковой сварке | |||

| - Автоматическая сварка | |||

| Киев Изд-во АН УССР, 1960, № | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лебига В | |||

| А | |||

| Влияние ультразвуковых колебаний на кристаллизацию сварочной ванны при автоматической сварке | |||

| - Автоматическая сварка | |||

| Киев: Изд-во АН УССР, 1960, № 1, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-08-07—Публикация

1980-01-04—Подача