различные способы очистки деталей и МК узлов перед окончательной сборкой приборов, а также перед или в процессе их термовакуумной обработки; I откачки). Известен способ обработки арматуры электровакуумных и газоразрядных приборов путем ионной бомбардировки в газовом разряде. Этот способ заклю чается в том, что с целью повьпиения надежности и долговечности приборов их откачивают со скоростью 0,001500 л/с в зависимости от типа прибора, возбуящают разряд в интервале давлений 100-0,1 торр и поддерлсивают его приизменяющемся давлении газа за счет непрерывной откачки подачей на электроды напряжения от 100 до 3000 В С1. Однако этот способ применим для очистки внутренних поверхностей ЭВП только от загрязнений органического происхождения или солей, что обусловлено использованием сравнительно низких напряжений. Использование же более высоких напряжений невозможно из-за опасности возникновения при данном способе мощных электричес ких проббев,могущих привести к разрушению электродов. Кроме того, разряд горит преимущественно между металлическими электродами, поэтому ке рамические и стеклянные поверхности при наличии на них малого количества проводящих электричество веществ практически не очищаются. Наконец, под действием ионной бомбардировки возможно существенное ухудшение эмис сионных СВОЙСТВ катодов, что также ограничивает сферу применения способа. Известен способ финишной оЬработк металлокерамических узлов СВЧ-приборов,включающий откачку рабочего объ ема с металлокерамическим узлом, соз дание в нем окислительной среды и возбуждение ионно-плазменного разряда С2. Недостатком этого способа является то, что под действием ионно-плазменного разряда металл будет распыляться и осаждаться на керамическую поверхность, тем самым .ухудшать свой ства керамики как изолятора. Цель изобретения - предотвращение снижения поверхностного сопротивлени керамики в процессе изготовления и эксплуатации приборов. Поставленная цель достигается тем что в способе финишной обработки поверхностей изоляторов металлокерамических узлов СВЧ-приборов, включающем откачку рабочего объема с металлокерамическим узлом, создание в нем оки лительной среды и возбуждение ионноплазменного разряда, в рабочий объем напускают воздух или пары воды, содер жащие 60-80% Oil. до давления 50-10 Па прикладывают к металлокерамическому узлу высокое 3-20 кВ высокочастотное 450 кГц - 5 МГц напряжение. На чертеже изображен вариант устройства для осуществления данного способа. С точки зрения ионизируемой среды, необходимой для горения газового разряда подходят такие газы, как аргон, азот, водород, углекислый газ и многие другие. Однако, учитывая высокую окислительную активность озона по отношению к органическим, полимерным, биологическим соединениям, которые являются основными веществами, снижающими поверхностное сопротивление изоляторов МК узлов, представляется целесообразным применение в качестве ионизируемой среды воздуха, паров воды или их смеси, так как при ионизации этих газов образуется озон в практически при емлег/их пропорциях. С целью определения граничных значений по содержанию в разреженной атмосфере кислорода, паров воды или их смеси проводят соответствующие эксперименты на многосекционной модели, состоящей из набора керамических колец одинаковой толщины - 10 мм (высоты Н), которые спаяны через медные манжеты. Сначала модель тщательно обезгаживают на откачном посту с безмасляными средствами откачки.при 500-550°С в течение 15 ч и после охлаждения в нее через натекатель напускают чистый кислород из баллона. При достижении давления 10 Па возбуждают тлеющий разряд в соответствии с предлагаемым способом последовательно на внутренних поверхностях первых двух керамических кол«ц. Затем после повторной откачки напускают через увлажнитель кислород с точкой росы (-40) и () , что соответствует его содержанию в разреженной среде от 60 до 80% (в пересчете на молярные доли). При указанном содержании кислорода обрабатывают последовательно .следующие два керамических кольца. Затем два других керамических промежутка обрабатывались по предлагаемому способу при влажности воздуха, напускаемого в откачанный объем от О до -20°Cf что соответствует 60 и 80% паров воды ПРИ разрежении в пределах 50 - 10 Па. Следующие два кольца обрабатывают при напуске аргона, азота и водорода, при этом кислородосодержащих газов менее 30%. Наконец, оставшиеся два промежутка не обрабатывают вообще. Затем макет откачивают до давления i 1-10 Па и осуществляют его обезгахшвание при 550°С в течение 15 ч. Наружную поверхность керактческих колец модели с целью предотвращения ее загрязнения покрывают алундом. После остыва 1ия макета до 20°С при давлении внутри . 1-Ю па) измеряют сопроитвление каждого ке-рамического промежутка. Эксперименты показывают, что необработанные в тлеющем разряде керамические кольца имеют сопротивление 8-10® - 5-10 Ом Кольца, обработанные в аргоне, азоте и водороде имеют поверхностное сопротивление соответственно Ю, 1,5-1 1-10° Ом. Обработка в среде, содержащей 60-80% кислорода или паров.воды, обеспечивает сопротивление изоляторов . Напуск чистого кислорода не дает .ощутимых результатов по сравнению с 60-80% его содержания в разреженной среде. Как показывают многочисленные эксперименты, при приложении высоковольтного, высокочастотного напряжения актлитудная величина напряжения может быть увеличена до 20 кВ. Такое увеличение оправдано тем, что с увеличением частоты снижается мощность на выходе существующих ВЧ-генераторов по причине резкого падения.тока нагрузки, поэтому верхний предел высокой частоты ограничен 5 МГц. Для того чтобы общая мощность тлеющего разря- да осталась достаточной, необходимо повысить амплитуду напряжения для удержания тлеющего разряда на обрабатываемой поверхности, но не более 20 кВ, поскольку при больших значениях может иметь место катодное распыление металлических электродов. Поскольку чем выще частота, тем в более тонком слое поглощается большая часть энергии высокочастотного поля; с учетом конструктивных и технологических факторов МК узлов СВЧ-приборов предпочтительными следует считать частоты выше 500 кГц (см. таблицу) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ДЕТАЛЕЙ МЕТАЛЛОКЕРАМИЧЕСКИХРАДИОЛАМП | 1970 |

|

SU263751A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ В ВАКУУМЕ ИОННО-ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 1993 |

|

RU2065890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ НИТРИДА АЛЮМИНИЯ | 1996 |

|

RU2113537C1 |

| УСТАНОВКА ДЛЯ ИОННОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2021 |

|

RU2777250C1 |

| Электродный узел для высокочастотного распыления | 1973 |

|

SU531216A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ОКИСНОЙ ПЛЁНКИ АЛЮМИНИЯ В ПРОЦЕССЕ АНОДНОГО ОКИСЛЕНИЯ ХОЛОДНОГО КАТОДА В ТЛЕЮЩЕМ РАЗРЯДЕ КИСЛОРОДА | 2016 |

|

RU2627945C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454485C1 |

| СПОСОБ СОЗДАНИЯ АНОДНОЙ ОКИСНОЙ ПЛЁНКИ ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА В ТЛЕЮЩЕМ РАЗРЯДЕ ПОСТОЯННОГО ТОКА | 2014 |

|

RU2581610C1 |

| Плазменный источник электронов с системой автоматического поджига тлеющего разряда в полом катоде, функционирующий в среднем вакууме | 2023 |

|

RU2816693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЧЕТЧИКА ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 2020 |

|

RU2765146C1 |

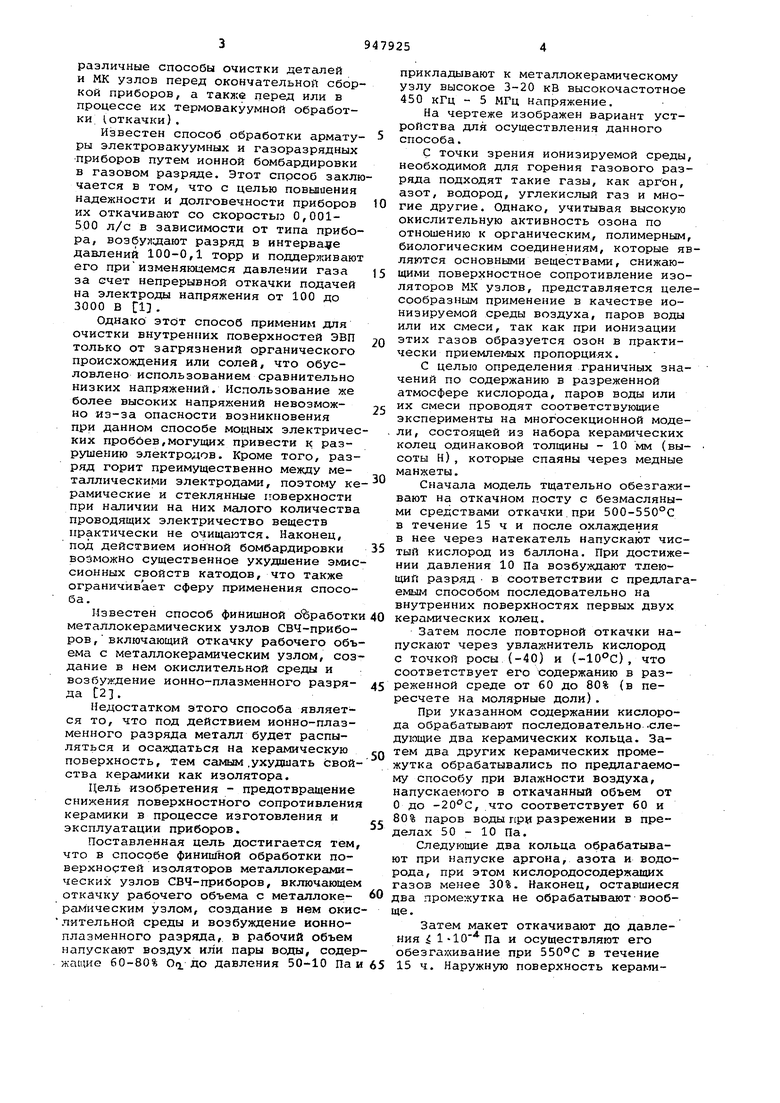

9,4 0,66 0,094 0,066 0,03 0,021

С учетом соображений, обусловлен- 35 ных целесообразностью использования бол.ее дешевого, простого и менее энергоемкого оборудования предпочтительным следует считать диапазон частот от 440 кГц до 5 МГц.40

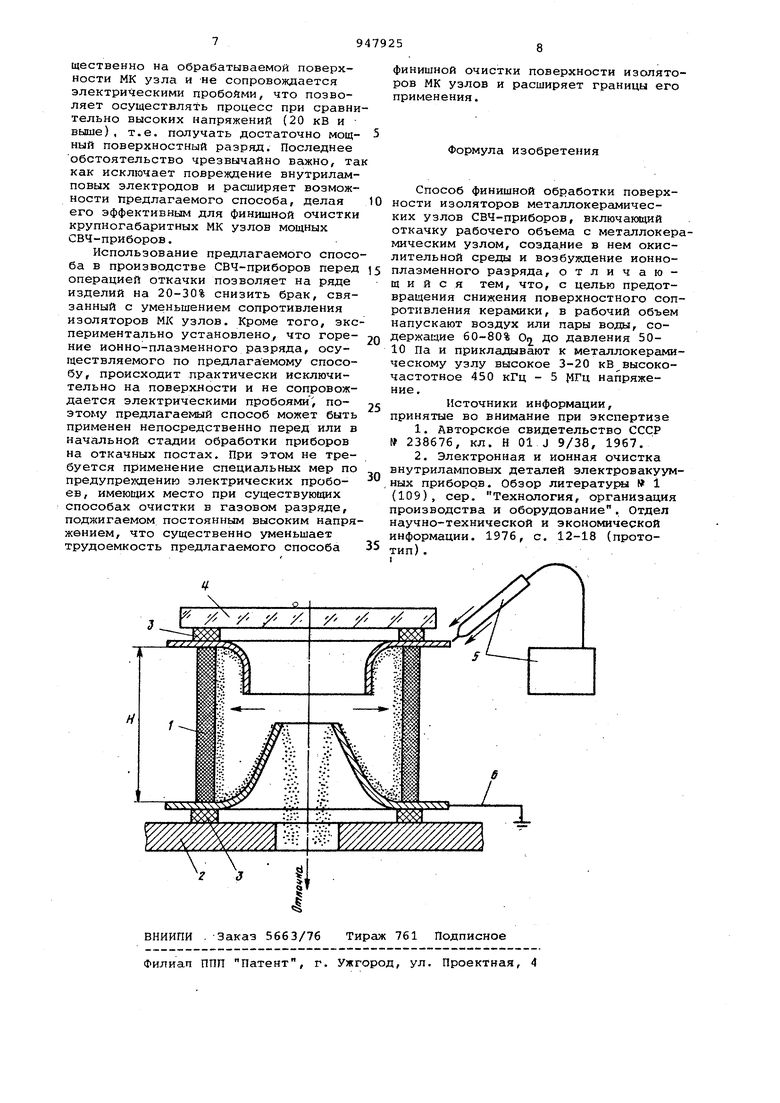

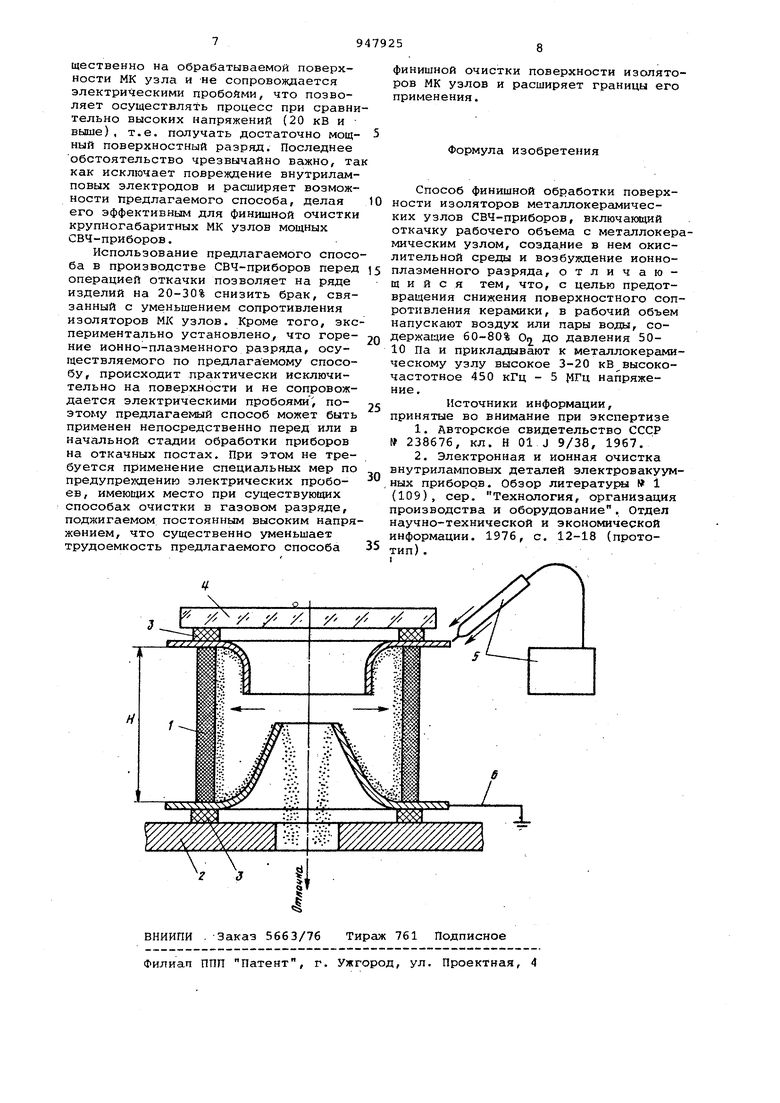

Для очистки внутренней поверхности металлокерамический узел 1, выполненный, в частности, из керамики 22ХС и имеющий два электрода, устанавливают Нс1Д отверстием откачки стола д 2 (например, на приставке стандартного течеискателя ПТН-7А) через уплотняющую прокладку 3.Сверху на МК узел также через уплотняющую.прокладку 3 ставят крышку 4,изготовленную из стекла.Из 50 внут1эеннего объема МК узла производят откачку/а Затем напускают воздух,содержащий 60-80% OQ, или их смесь, до давления 50 - 1-10 па. При достижении необходимого давления (в зави- ,, симости от габаритов узла) к одному из электродов подводят высокочастотное, высоковольтное напряжение от аппарата типа Тесла - 5, в то время как другой электрод заранее заземляют посредством проводника 6. Ионно- плазменный разряд вспыхивает на поверхности и горит достаточно устойчиво преимущественно на очищаемой поверхности; затухая самопроизвольно по истечении 40-60 с - время необ- 65

ходимое для соответствующего уменьшения общего давления и количества окислительных газов в откачанном объеме. Процесс очистки поверхности керамического изолятора протекает достаточно интенсивно и характеризуется краеноватым свечением поверхности , сопровождакмдимся яркими вспышками выгорающих загрязнений.

Осуществлениефинишной очистки поверхности изоляторов МК узлов СВЧприборов по предлагаемому гтпособу . имеет преимущество в том, что вопервых, улучшается качество очистки за счет наиболее полного окисления и возгонки загрязнений в активной разреженной окислительной среде, что поволяет достаточно быстро достичь наибольшего поверхностного сопротивления изоляторов МК узлов. При этом, как показали эксперименты, поверхность очищается настолько хорошо, что последующая термовакуумная обработка (откачка) приборов не приводит к сколь-либо заметному снижению поверхностного сопротивления изоляторов.

Во-вторых, благодаря одновременному возяействип на ионизируемую среду высокочастотного и высоковольтного напряжения (поля) горение ионно-плаэменного разряда происходит преиму

Авторы

Даты

1982-07-30—Публикация

1978-04-03—Подача