Изобретение относится к области санитарной техники, может быть использовано при утилизации золы, полученной в результате сжигания осадка сточных вод населенных пунктов, и изготовлении изделий для промышленного и гражданского строительства.

Природные и промышленные стоки крупных городов поступают на очистные сооружения, проходят технологическую обработку, в результате которой образуются большие объемы обезвоженного осадка, которые складируются на полигонах. В целях уменьшения объемов складирования в несколько раз осадок сточных вод сжигается и в результате образуется зола.

Наиболее широкое распространение получила технология сжигания осадка сточных вод и получения золы, описанная в монографии «Отведение и очистка сточных вод г. Санкт-Петербурга» (СПб., Стройиздат, 1999 г. С.380-386).

Известен способ утилизации золы, реализованный при изготовлении строительных материалов (патент РФ №2246463), в частности получения пористых изделий при производстве зернистого теплоизоляционного материала, особо легкого заполнителя для бетонов промышленного и гражданского строительства. Сырьевая смесь для получения зернистого теплоизоляционного материала включает микрокремнезем, каустическую соду и воду и отличается тем, что она дополнительно содержит золу-унос ТЭЦ при следующем соотношении компонентов, мас.%: микрокремнезем 39,23-40,77, каустическая сода (в пересчете на Na2О) 7,13-7,41, зола-унос ТЭЦ 2,04-3,96, вода 49,67-49,78.

Известен способ утилизации золы, реализованный для приготовления сырьевой смеси для производства легкого заполнителя (патент РФ №2214977), который включает микрокремнезем, водный раствор гидроксида натрия и золу-унос от сжигания бурых углей с содержанием свободного оксида кальция 3-13 мас.% при следующем соотношении компонентов, мас.%: микрокремнезем 51,5-52,5, водный раствор гидроксида натрия 42,2, зола-унос 5,3-6,3. При этом сырьевая смесь содержит 11,9 мас.% гидроксида натрия, в пересчете на Na2О, и воду в количестве 30,3% от массы сухих компонентов смеси. Способ производства легкого заполнителя из этой смеси включает приготовление сырьевой смеси, нагревание полученной смеси перед гранулированием до 85°С, выдерживание при непрерывном перемешивании при этой температуре 15 мин, гранулирование и термообработку отформованных гранул при 300-400°С в течение 20 мин.

Основным недостатком этих способов является незначительное содержание золы в рецептурах строительных материалов при потребности в утилизации больших объемов золы.

Известен способ утилизации золы (патент РФ №2209794), заключающийся в том, что золу с удельной поверхностью 2000-4000 см2/г, с содержанием солей тяжелых металлов, кадмия, меди, свинца и цинка, смешивают с серой в соотношении 1:1-1:2,5 и подогревают до получения консистенции мастики, после чего мастику заливают в формы для изготовления блоков или подают в аппарат для гранулирования.

Недостатком этого способа утилизации при необходимости переработки значительных объемов золы является большая и не оправданная в технико-экономическом отношении потребность в таком дефицитном сырье, как сера.

Известен способ утилизации золы, получаемой в результате сжигания осадка сточных вод, реализованный при изготовлении строительных изделий из автоклавного золопенобетона (в дальнейшем по тексту АЗПБ) - патент РФ №22566632.

Этот способ реализуется с помощью установки, включающей следующие основные взаимосвязанные элементы:

- узел сырья;

- шаровую мельницу мокрого помола;

- пеногенератор;

- дозатор;

- смеситель;

- автоклав с парогенератором;

- узел готовой продукции.

В узле сырья производится накопление и подготовка к применению исходных материалов для изготовления АЗПБ: цемента, извести, песка, пенообразователя, воды и золы.

Из узла сырья цемент, известь, вода, зола, а также песок подают в дозатор. Пенообразующая добавка из узла сырья поступает в дозатор, где ее смешивают с водой и с помощью пеногенератора превращают в пену. Отдозированный песок, зола, вода, цемент, известь и пена поступают в смеситель.

Полученная в смесителе золопенобетонная смесь используется для приготовления АЗПБ, которые подвергают обработке в автоклаве. После обработки изделия поступают на узел готовой продукции.

Недостаток этого способа состоит в том, что разгрузка и передача золы на производство АЗПБ осуществляется с применением средств малой механизации: самосвалов, элеваторов и др., а хранение - на открытых площадках, на складах и в цехах. Это приводит к выбросу в окружающую среду большого количества вредной пыли, что снижает степень экологической безопасности производства АЗПБ и приносит вред здоровью обслуживающего персонала.

Известен способ утилизации золы, который реализован при строительстве оснований дорожных одежд (патент РФ 2135681).

Этот способ предусматривает производство золы, загрузку золы в транспортное средство, транспортировку, разгрузку, хранение, подготовку золоминеральной смеси в три стадии и применение при строительстве дорожных одежд.

Недостатком этого способа является загрязнение окружающей среды при разгрузке, хранении и применение золы в процессе дорожного строительства.

Наиболее близким по существу способом утилизации золы, принятым за прототип, является способ складирования на полигоне (монография «Отведение и очистка сточных вод г. Санкт-Петербурга» СПб., Стройиздат, 1999 г. с.372). Этот способ утилизации золы включает накопление золы до объема транспортировки, транспортировку к месту утилизации, выгрузку и складирование золы.

Существенными недостатками этого способа утилизации являются следующие: нарушение экологии окружающей среды из-за пыления при разгрузке золы и вследствие вымывания из золы солей тяжелых металлов при хранении; высокие материально-технические расходы, связанные с обслуживанием и рекультивацией полигонов в процессе хранения золы; необходимость строительства и эксплуатации новых дорогостоящих полигонов, т.к. существующие полигоны исчерпывают свой ресурс, и, в связи с этим, высокий уровень затрат связанных с отчуждением дорогой земли, проектированием, эксплуатацией и обеспечением требований экологической безопасности; потеря золы как сырья для изготовления товарной продукции, например строительных материалов.

Задачей настоящего изобретения является создание экологически чистого процесса утилизации золы.

Поставленная задача решается тем, что при утилизации золы транспортировку золы производят в контейнере, разгрузку выполняют путем создания в заборном патрубке зоны с величиной разрежения 600-800 паскалей при помощи пневмомагистрали с заборными воздуховодами и патрубками, расположенными равномерно в средней части и перпендикулярно к панели заборных воздуховодов и патрубков размером, соответствующим 0,85-0,95 площади верхней части контейнера, причем панель размещают в каркасе с возможностью перемещения каркаса во внутреннем объеме контейнера в вертикальной плоскости, формируют поток золы, приготавливают золовододисперсионную смесь и используют эту смесь в качестве ингредиента для приготовления автоклавного золопенобетона.

Новыми отличительными признаками заявленного изобретения являются следующие: создают заданный уровень разрежения с помощью пневмомагистрали и технологических операций, обеспечивающих ее функционирование. Заборные воздуховоды с патрубками располагают равномерно в средней части и перпендикулярно к панели заборных воздуховодов и патрубков размером, соответствующим 0,85-0,95 площади верхней части контейнера, причем панель размещают в каркасе с возможностью перемещения каркаса во внутреннем объеме контейнера в вертикальной плоскости и формируют поток золы в накопительный бункер. При этом изготовление панели заборных воздуховодов и патрубков соответствующей 0,85-0,95 площади верхней части контейнера обеспечивает создание условий для формирования золовоздушного потока в пневмомагистрали. При величине этой площади менее 0,85 или более 0,95 площади верхней части контейнера условия для создания золовоздушного потока в пневмомагистрали не будет выполняться. Разгрузку золы выполняют путем создания в заборном патрубке зоны с величиной разрежения 600-800 паскалей, соответствующей свойствам разгружаемой золы. Величина такого разрежения обеспечивает полное удаление золы из контейнера. При величине менее 600 паскалей зола не будет удаляться из контейнера, т.к. скорость перемещения частиц золы будет меньше скорости, обеспечивающей витание и перемещение золы в составе золовоздушной смеси. При величине разрежения более 800 паскалей потребуются неоправданные затраты на оборудование для реализации предложенного способа и его эксплуатацию. Далее приготавливают золовододисперсионную смесь и используют эту смесь в качестве ингредиента для изготовления автоклавного золопенобетона. Приготовление золовододисперсионной смеси осуществляют путем обработки золы в водной среде виброшаровой мельницы.

Техническим результатом изобретения является: снижение потерь золы (пыления) при осуществлении утилизации путем введения в качестве ингредиента для изготовления золопенобетона.

По сведениям, имеющимся у авторов, приведенные отличительные признаки являются новыми и в технической литературе не представлены. Совместное их применение в заявленном изобретении позволяет получить требуемый положительный технический результат.

Изобретение иллюстрируется чертежами, на которых представлены:

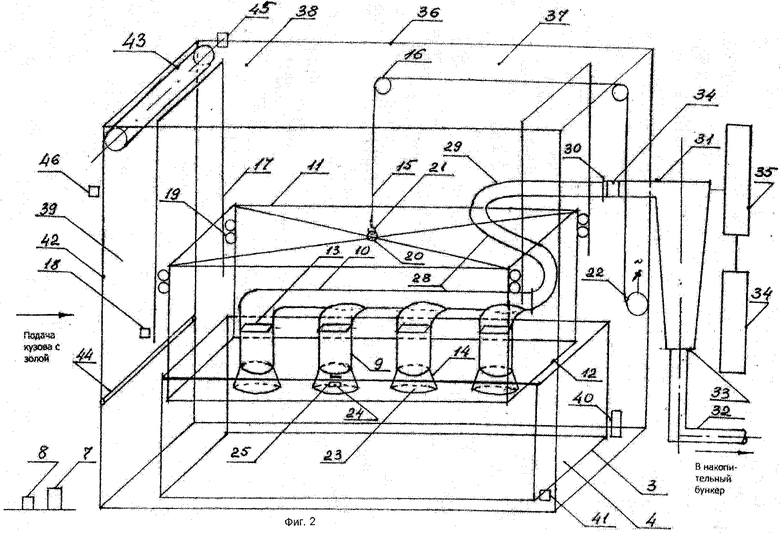

Фиг.1 - пример схемы, реализующей способ утилизации золы.

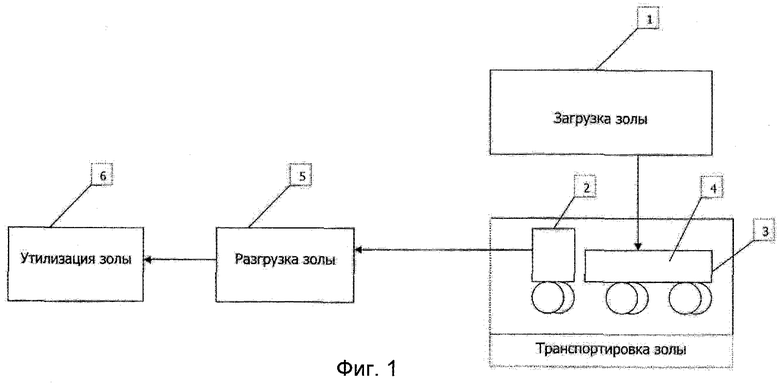

Фиг.2 - пример блока разгрузки золы.

Фиг.3 - пример заборного патрубка.

Как показано на фиг.1, схема, реализующая способ утилизации золы, включает следующие основные элементы: узел производства и загрузки золы 1 в результате сжигания осадка сточных вод в автомашину 2 с контейнером 3 для золы 4, устройство для разгрузки золы 5 и узел утилизации золы 6, например, при изготовлении автоклавного золопенобетона. Устройство для разгрузки золы 5, обеспечивающее реализацию способа утилизации, включает следующие основные конструктивные элементы: контейнер 3 с золой 4 (фиг.2), упоры 7 автомашины с конечными выключателями 8, заборные 9 и общий стационарный 10 воздуховоды, каркас 11, панель заборных воздуховодов 12, шибера 13, заборные патрубки 14 заборных воздуховодов 9, трос 15, блоки 16, направляющие 17, конечные выключатели 18, подшипники 19, рым 20, крюк 21, лебедку 22 каркаса заборных воздуховодов 11.

Заборное отверстие 23, заборный вырез 24 заборного патрубка 14, короб 25, вертикальная 26, горизонтальная 27 стенка короба заборного патрубка 14 фиг.3. (На фиг.3 показана одна группа заборных вырезов заборного патрубка). Пневмомагистраль 28 фиг.2, включающая общий стационарный 10, заборные 9 с патрубками 14 и общий гибкий 29 с фланцами 30 воздуховоды, воздуховоды циклона 31 и накопительного бункера 32, циклон 33, пылевые вентиляторы 34 и рукавный фильтр 35.

Ограждающая конструкция укрытия 36, включающая верхнюю часть 37, стенки 38, проем 39 ограждающей конструкции укрытия, упоры 40 и конечные выключатели 41 контейнера 3, тент 42, вал 43, пригрузочную арматуру 44, мотор-редуктор 45 и конечный выключатель 46 тента.

Устройство для разгрузки, обеспечивающее реализацию способа утилизации золы, работает следующим образом. В узле 1 осуществляется сжигание осадка сточных вод, производство и загрузка золы 4 в контейнер 3 автомашины 2, которая транспортирует золу к устройству для разгрузки золы 5 узла утилизации золы 6. Автомашина 2 с контейнером 3, заполненным золой 4, подъезжает к проему 39 ограждающей конструкции укрытия 36 до упоров 7 с конечными выключателями 8. Срабатывают конечные выключатели 7, поднимается тент 42, и автомашина 2 спускает контейнер 3 в ограждающую конструкцию укрытия 36 до упора контейнера 40. Срабатывает концевой выключатель 41 и включает мотор-редуктор 45, который опускает тент 42, намотанный на валу тента 43, а также трособлочный механизм и пневмомагистраль 28. С помощью трособлочного механизма устройства для разгрузки золы 5: тросов 15, блоков 16, крюка 21, рыма 20 и лебедки 22 на золу 4, заполняющую контейнер 3, опускаются заборные воздуховоды 9 с заборными патрубками 14, укрепленные на панели 12 в каркасе 11. Начинает работать пневмомагистраль 28, включающая заборный 9, общий стационарный 10 и общий гибкий 29 с фланцами 30 воздуховоды, воздуховод циклона 31, циклон 33 и пылевые вентиляторы 34, обеспечивающие транспортировку золы из контейнера автомашины в узел утилизации золы 6, например, для изготовления автоклавного золопенобетона. Рукавный фильтр 35 обеспечивает удаление пыли, возникающей при работе циклона 33. Равномерность удаления золы 4 из контейнера 3 при разном удалении заборных воздуховодов от пылевого вентилятора 34 обеспечивается путем регулирования воздушного потока этих воздуховодов с помощью шиберов 13 в заборных воздуховодах 9. В месте установки заборных патрубков 14 на золу 4 и забора золы из контейнера 3 автомобиля 2 создается разрежение в пространстве между золой и панелью заборных воздуховодов.

Патрубку заборного воздуховода придают форму усеченного конуса, изготавливают определенное количество заборных вырезов на его боковой поверхности, ограниченных заборными коробами, и выводят за пределы панели заборных воздуховодов в сторону внутреннего объема контейнера.

Выведение патрубка за пределы панели заборных воздуховодов обеспечивает создание разрежения между панелью заборных воздуховодов и внутренним объемом кузова с золой, т.е. наиболее благоприятные условия для забора золы.

Вырезы на поверхности заборных патрубков, ограниченные коробами, обеспечивают направленное движение воздушного потока, образование в золе вокруг заборных патрубков полостей, периодическое заполнение полостей новыми порциями золы, перемещение панели заборных патрубков внутри кузова и в конечном итоге удаление золы из контейнера автомашины.

Конусная форма заборного патрубка способствует снижению сопротивления движению воздуха с золой в пневмомагистрали и повышению эффективности удалению золы из контейнера автомашины.

Зола под воздействием вытяжных воздушных потоков через заборные отверстия 23 и заборные вырезы 24 заборного патрубка 14 засасывается в заборный воздуховод 9 и далее в пневмомагистраль 28. Вследствие этого вокруг заборных патрубков 14 образуются полости, которые постоянно заполняются золой в результате осыпания прилегающих к этой полости участков золы и опускающейся вниз по мере удаления золы из контейнера панели заборных воздуховодов. Заборные вырезы 24 заборного патрубка фиг.3, ограниченные заборным коробом 25, образованным горизонтальными 27 и вертикальными 26 стенками и заборные отверстия заборного патрубка 23 обеспечивают создание направленного и равномерно распределенного с боковой и торцевой поверхностей заборного патрубка 14 потока вытяжного воздуха с золой.

В это время каркас 11 фиг.2 с панелью заборных воздуховодов 12 на подшипниках 19 скользит по направляющим 17, опускаясь вниз и высасывая золу 4 из контейнера 3 автомашины 2. После того как заборные патрубки 14 опустятся на дно кузова 3, остатки золы будут выбраны из контейнера через заборные вырезы 24 заборного патрубка 14.

После окончания разгрузки контейнера 3 автомашины 2 срабатывает конечный выключатель каркаса заборных воздуховодов 18 отключаются пылевые вентиляторы 34, циклон 33 с рукавным фильтром 35, включаются мотор-редуктор тента 45 и лебедка 22 каркаса заборных воздуховодов 11. Поднимается в исходное положение каркас 11 с панелью заборных воздуховодов 12, двигаясь по направляющим 17 и освобождая место для перемещения пустого контейнера 3 на автомашину 2. Включается мотор-редуктор 45 и поднимается тент укрытия 42. Срабатывают концевые выключатели 18 тента 46, и тент 42, каркас 11 с панелью заборных воздуховодов 12 останавливаются в исходном крайнем верхнем положении. Автомашина 2 с пустым контейнером 3 уезжает, срабатывает конечный выключатель 8, включается мотор-редуктор 45, тент 42 опускается. Зола из циклона 33 по воздуховоду накопительного бункера 32 обрабатывается в водной среде виброшаровой мельницы, в которой приготавливается вододисперсионная смесь, направляющаяся в качестве ингредиента в узел утилизации золы, например, при изготовлении автоклавного золопенобетона.

Заявленный способ утилизации золы обеспечивает создание экологически чистого процесса утилизации золы при условии изготовления товарной продукции - строительных изделий, например изделий из автоклавного золопенобетона.

Заявленное техническое решение может быть реализовано в существующих системах переработки осадка сточных вод при использовании доступных материалов и агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ЗОЛЫ В СИСТЕМЕ УТИЛИЗАЦИИ ЗОЛЫ | 2007 |

|

RU2332346C1 |

| СИСТЕМА ПЕРЕРАБОТКИ ОСАДКА СТОЧНЫХ ВОД | 2006 |

|

RU2309129C1 |

| УСТАНОВКА ДЛЯ ЗАГРУЗКИ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2438956C1 |

| Автоклавный золопенобетон | 2017 |

|

RU2647712C1 |

| Автоклавный золопенобетон | 2017 |

|

RU2646924C1 |

| АВТОКЛАВНЫЙ ЗОЛОПЕНОБЕТОН | 2004 |

|

RU2256632C1 |

| УКРЫТИЕ ДЛЯ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2316436C1 |

| АВТОКЛАВНЫЙ ЗОЛОПЕНОБЕТОН | 2009 |

|

RU2395478C1 |

| ЗОЛОМИНЕРАЛЬНЫЙ СОСТАВ ДЛЯ ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД | 2007 |

|

RU2350709C1 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ | 2010 |

|

RU2425289C1 |

Изобретение относится к области санитарной техники и может быть использовано при утилизации золы, полученной в результате сжигания осадка сточных вод. Способ утилизации золы, включающий накопление золы до объема транспортировки, транспортировку к месту утилизации, выгрузку и складирование, отличающийся тем, что транспортировку золы производят в контейнере, разгрузку выполняют путем создания в заборном патрубке зоны с величиной разрежения 600-800 паскалей при помощи пневмомагистрали с панелью заборных воздуховодов с патрубками размером, соответствующим 0,85-0,95 площади верхней части контейнера, при этом патрубки на панели располагают равномерно, формируют поток золы, приготавливают золовододисперсионную смесь и используют эту смесь в качестве ингредиента для изготовления золопенобетона. Техническим результатом изобретения является: снижение потерь золы (пыления) при осуществлении утилизации путем введения в качестве ингредиента для изготовления золопенобетона. 3 ил.

Способ утилизации золы, включающий накопление золы до объема транспортировки, транспортировку к месту утилизации, выгрузку и складирование, отличающийся тем, что транспортировку золы производят в контейнере, разгрузку выполняют путем создания зоны с величиной разряжения 600-800 Па при помощи пневмомагистрали с панелью заборных воздуховодов с патрубками размером, соответствующим 0,85-0,95 площади верхней части контейнера, при этом патрубки на панели располагают равномерно, формируют поток золы, приготавливают золовододисперсионную смесь и используют эту смесь в качестве ингредиента для изготовления золопенобетона.

| Отведение и очистка сточных вод г.Санкт-Петербурга | |||

| - СПб.: Стройиздат, 1999, с.372 | |||

| Установка для удаления высококальциевых золошлаков | 1982 |

|

SU1043424A1 |

| RU 2052428 C1, 20.01.1996 | |||

| ПИТАТЕЛЬ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2213038C2 |

| Приспособление для снятия гипсовых отпечатков с рельсовых выбоин | 1938 |

|

SU54536A1 |

| JP 6144897 A, 24.05.1994. | |||

Авторы

Даты

2008-08-27—Публикация

2007-05-02—Подача