Изобретение относится к промышленному пневмотранспорту, а именно к питателям сыпучих материалов для пневмогидротранспортных установок, например систем гидрозолоудаления тепловых электростанций, и может быть использовано в строительной, пищевой, химической и других отраслях промышленности при транспортировке сыпучих материалов, склонных к самообрушению.

Известен питатель сыпучих материалов [1], содержащий вертикально установленный корпус с входным и выходным отверстиями и расположенные внутри корпуса по вертикали в шахматном порядке, одна над другой, заслонки длиной, обеспечивающей перекрытие проходного сечения корпуса, гибкую связь для соединения заслонок по вертикали с жесткими вставками, при этом гибкие связи размещены симметрично относительно оси корпуса у его стенок. Настоящее техническое решение рассчитано на работу при относительно равномерной подаче сыпучего материала. Режимы с залповым или лавинообразным истечением материала для данной конструкции неприемлемы, так как скоротечность развития процесса с ударом на первых же заслонках создает условия для образования статических сводов и нарушение, в целом, нормальной работы питателя.

Известен затвор-питатель для пневмотранспорта сыпучих материалов [2], содержащий загрузочный и разгрузочный патрубки, разделенные перегородкой, и промежуточную камеру с поворотными заслонками. Недостатком данного устройства является низкая надежность работы питателя при обвальных поступлениях сыпучего материала со снижением его производительности.

Известен питатель для сыпучих материалов [3] , содержащий корпус с входным и выходным отверстиями и установленную в корпусе кассету, выполненную с рабочими элементами в виде уголков с вершинами вверх и размещенными в шахматном порядке. Недостатком настоящей конструкции является статичность углов наклона рабочих элементов, что не исключает образование микросводов между уголками со снижением надежности работы питателя.

Наиболее близким к заявленному изобретению является питатель в бункерном устройстве [4] , содержащий вертикальный корпус, в котором на вертикальном штоке укреплены чередующиеся конические рабочие элементы, обращенные вершинами вверх, и воронки, имеющие форму усеченных конусов, обращенных меньшими основаниями вниз, при этом основания конических рассекателей расположены относительно корпуса с зазором, а большие основания воронок кромками жестко прикреплены к корпусу. Как и во всех вышеуказанных технических решениях, в данной конструкции гашение фронта лавины поступающего материала происходит без плавного демпфирования скорости потока, а геометрические характеристики сужений сечений в виде конических воронок не исключают образования в них сводов, что снижает надежность работы устройства.

Техническим эффектом предлагаемого изобретения является повышение надежности работы питателя.

Указанный эффект достигается тем, что рабочий элемент питателя в своей нижней части снабжен жесткой вертикальной пластиной, торцевые концы которой прикреплены к стенкам корпуса, а напротив верхней половины каждого рабочего элемента со стороны противоположной вертикальной пластины в корпусе питателя установлен ограничитель с возможностью радиального фиксированного перемещения, при этом рабочий элемент выполнен из упругого эластичного материала и имеет контур, обеспечивающий примыкание его вершины к корпусу питателя при размещении его в положении, наклонном в противоположную от ограничителя сторону, и заполнение материалом при таком положении рабочего элемента части корпуса, размещенной над ним, причем в наклонном положении рабочий элемент образует криволинейную поверхность, угол наклона касательной к которой в точке примыкания его вершины к корпусу питателя больше угла естественного откоса сыпучего материала, при этом у питателя с количеством рабочих элементов, равным двум и более, вершина нижерасположенного рабочего элемента находится над вертикальной пластиной предыдущего рабочего элемента, а жесткие вертикальные пластины рабочих элементов расположены по вертикали в шахматном порядке. Следовательно, технический результат изобретения выражается в снижении степени вероятности образования статических сводов в корпусе питателя при залповом прохождении потока сыпучего материала с повышением надежности работы питателя без непроизводительных простоев.

По сути своей, верхняя часть корпуса питателя, при размещении рабочего элемента в наклонном положении, является асимметричным мини-бункером с выпуклой криволинейной стенкой, в котором создаются менее благоприятные условия для сводообразования, повышается равномерность прохождения материала и надежность работы питателя. В зависимости от высоты, с которой поступает материал, для каждого конкретного случая питатель может быть выполнен как в одноступенчатом, так и в многоступенчатом исполнениях.

Полагая, что рабочий элемент под нагрузкой деформируется в профиль по кривой, описываемой уравнением равнобочной гиперболы:

х2-у2=а2 (1),

имеем в этом случае следующее уравнение касательной к кривой в точке "В" (фиг.1):

хх0-уу0=а2 (2),

где х, у - переменные в принятой системе координат;

х0, у0 - абсцисса и ордината точки "В".

х0=а+0,5D, у0=(aD+0,25D2)0,5;

а - действительная полуось гиперболы "АВ";

D - диаметр корпуса питателя.

Совместное решение (1) и (2) дает зависимость для углового коэффициента касательной в точке "В":

tgϕв = (2a+D)(4aD+D2)-0,5≥tgϕ0, (3)

где ϕв - угол наклона касательной (2) в точке "В";

ϕo - угол естественного откоса сыпучего материала.

Соблюдение условий (3) является одной из составляющих сущности изобретения.

В зависимости от физико-механических характеристик сыпучего материала и условий поступления материала в корпус питателя соотношения между диаметрами корпуса и патрубков могут быть самыми различными и находятся в пределах:

D/d=1,4÷2,7 (5),

что определяет как высоту корпуса, так и длину рабочего элемента (L). Под высотой корпуса следует понимать сумму всех высот: жесткой вертикальной пластины (35÷50 мм), деформируемой части рабочего элемента (L) и зазора между вершиной рабочего элемента и верхней крышкой корпуса (25÷40 мм).

В качестве примера рассмотрим предварительный расчет геометрических характеристик питателя применительно к электрофильтровой золе-уносу ТЭЦ при выдаче ее из сборного бункера установки сухого золоудаления на последующую ступень транспортирования (на пневмо- либо гидротранспорт). Опытным путем установлено, что средний угол естественного откоса смеси электрофильтровой золы от разных полей электрофильтров ϕo = 49°, а расширение корпуса питателя по отношению к золоспускной течке составляет D/d=1,67, то есть при существующем d=150 мм и D=250 мм.

Придерживаясь вышепринятых допущений (1) для предельных условий, то есть ϕв = ϕo = 49°, решаем (3) при D=250 мм относительно действительной полуоси "а" гиперболы "АВ", в результате чего имеем а=122 мм.

Допуская, что хорда гиперболы "АВ" и длина рабочего элемента "L" достаточно соизмеримы, то для первого приближения, имеем:

L=(уо 2+D2/4)0,5=248 мм.

Для более точного определения размеров и контуров рабочего элемента используют методы графоаналитического построения, при этом кривая "АВ" не обязательно является равнобочной гиперболой, а значение рабочего угла ϕв принимают из методик по расчету бункеров для сыпучих материалов.

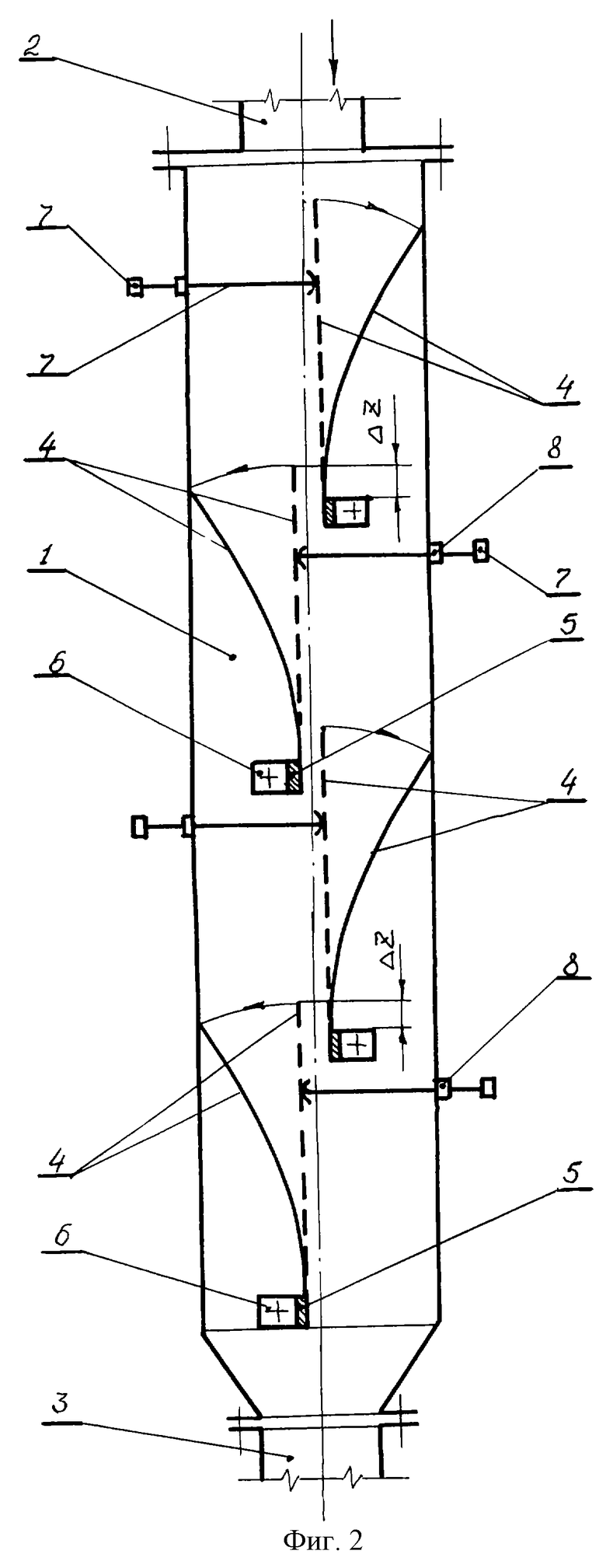

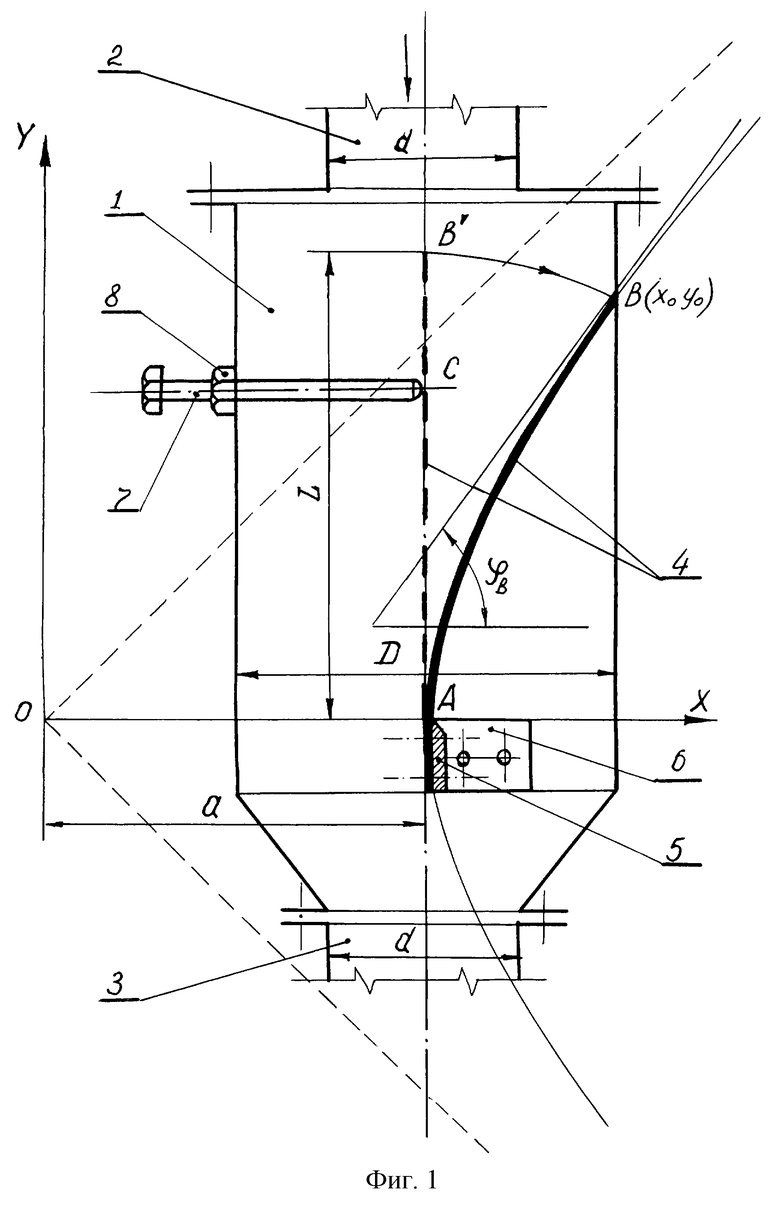

На фиг.1 схематически представлен питатель для сыпучих материалов, продольный разрез, на фиг.2 - вариант компоновки 4-х ступенчатого питателя для сыпучих материалов, продольный разрез.

Питатель содержит цилиндрический корпус 1 с входным 2 и выходным 3 патрубками, рабочий элемент 4, вертикальную пластину 5 с проушинами 6, ограничитель 7 и фиксатор 8.

Рабочий элемент 4 питателя установлен вертикально и выполнен из упругого эластичного материала (например, из транспортерной армированной резиновой ленты толщиной 8-15 мм). Нижняя часть элемента 4 закреплена на жесткой вертикальной пластине 5, торцевые концы которой посредством проушин 6 связаны со стенками корпуса 1. Геометрическая форма элемента 4, выполненная в виде "языка", позволяет, по мере удаления от линии защемления в пластине 5, иметь переменную жесткость на изгиб рабочего элемента с максимальной чувствительностью на динамические возмущения в точке "В'".

При многоступенчатом расположении (фиг.2) рабочих элементов 4 вершина последующего элемента, по ходу движения материала, несколько превышает основание предыдущего элемента (точка "А") на величину Δz. Допустима, в этом случае, некоторая асимметричность крепления пластин 5 в шахматном порядке на осевое отклонение до 20 мм. При проектировании питателя как величина Δz, так и величина осевого отклонения определяются эмпирическим путем для каждого конкретного случая.

Геометрическая форма рабочего элемента 4 выполнена в виде "языка" и при максимальном отклонении элемента 4 вправо по линии "АВ" (фиг.1) все точки "языка" будут лежать и опираться на внутреннюю поверхность корпуса 1, при этом угол касательной в точке "В" (xo, yo,) должен быть равен или больше угла естественного откоса сыпучего материала ϕв≥ϕo.

Для однозначной работы каждой ступени питатель снабжен ограничителем 7 с фиксатором 8, который может быть выполнен, например, в виде болта 7, вкрученного в корпус 1, с контргайкой 8. Положение точки "С" выбирают таким образом, чтобы обеспечить некоторые автоколебательные движения участка "СВ" (фиг.1), но исключить, даже случайный, "завал" этого участка в сторону ограничителя 7, и определяют опытным путем.

Питатель работает следующим образом: при нормальной подаче сыпучего материала по патрубкам 2 и 3 рабочий элемент 4 (фиг.1) находится в вертикальном положении. Участок элемента "В-С", при обтекании его материалом, совершает незначительные автоколебательные движения. При увеличении флуктуации основного потока сыпучего материала амплитуда автоколебаний участка "В'-С" возрастает с последующим отклонением всего элемента 4 в сторону, противоположную ограничителю 7. Материал сечением d/2 проходит беспрепятственно в направлении патрубка 3, а вторая половина потока, отразившись от поверхности элемента 4, вызовет сбойную струю, которая сдемпфирует первоначальную половину потока и, вместе с ней, отразившись от стенки корпуса 1, в более равномерном режиме поступает в патрубок 3.

При лавинообразном и обвальном истечении материала элемент 4 практически мгновенно "захлопывается", корпус питателя над ним заполняется материалом, но, поскольку угол наклона поверхности элемента 4 в точке "А" близок 90o, то образование устойчивых сводов будет маловероятно и материал продолжает поступать в патрубок 3, но в менее динамичном режиме. Не исключено, что в этот момент будет заполнен не только корпус 1, но и патрубок 2 и, по мере срабатывания материала из патрубка 2 и из корпуса 1, последний остается пустым, так как в точке "В" угол наклона элемента 4 равен или больше угла естественного откоса материала. При нормализации режимов истечения материала элемент 4 из положения "А-В", за счет сил упругости, займет положение "А-В'". Ограничитель 7 не только определяет однозначность включения рабочего элемента 4, но и регулирует чувствительность сработки устройства на степень неравномерности потока материала путем незначительных изменений в вертикальности линии "А-В'".

При значительных высотах или обвальных объемах целесообразно применять многоступенчатые питатели (фиг. 2). Первая ступень срабатывает вправо, по вышеизложенной схеме, а за счет выступов Δz и предусмотренной асимметрии расположения элементов сбойная струя потока материала проникает в увеличенный, за счет отклонения первой ступени, радиальный зазор и отклоняется влево рабочим элементом второй ступени. Таким же образом поочередно срабатывают все следующие нижерасположенные рабочие элементы, то есть происходит "слаломное" гашение скорости движения лавины материала, а объем корпуса является своеобразным аккумулятором, сглаживающим неравномерности подачи сыпучего на питатель.

В настоящее время на Красноярской ТЭЦ-2 разработаны рабочие чертежи питателя сыпучих материалов и изготавливается промышленный образец для системы пневмогидрозолоудаления котлоагрегата БКЗ-420-140 ст. 3.

Источники информации

1. Авторское свидетельство СССР 1216097, кл. В 65 G 53/40, В 65 D 88/54, 1984 г.

2. Авторское свидетельство СССР 575299, кл. В 65 В 53/46, В 65 G 65/56, 1975 г.

3. Авторское свидетельство СССР 1549858, кл. В 65 D 88/64,1987 г.

4. Авторское свидетельство СССР 16004728, кл. В 65 D 88/64, 1990 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

| АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2072066C1 |

| Устройство для гомогенизации сыпучих материалов | 1988 |

|

SU1586763A1 |

| Бункер для сыпучих материалов | 1990 |

|

SU1763323A1 |

| КАМЕРНЫЙ ПИТАТЕЛЬ НАГНЕТАТЕЛЬНОЙ ПНЕВМОТРАНСПОРТНОЙ УСТАНОВКИ | 2000 |

|

RU2190569C2 |

| Устройство для переключения потока транспортируемого сыпучего материала | 1985 |

|

SU1301751A1 |

| Гравитационный классификатор | 1979 |

|

SU787113A1 |

| ЦИКЛОН КОЧЕТОВА | 2006 |

|

RU2306984C1 |

| ЦИКЛОН-ФИЛЬТР | 2007 |

|

RU2338601C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ПОВЫШЕННОЙ КОНЦЕНТРАЦИЕЙ В ГАЗОВОЙ СМЕСИ | 2000 |

|

RU2189931C2 |

Изобретение относится к пневмотранспорту, а именно к питателям сыпучих материалов для пневмогидротранспортных установок, например систем гидрозолоудаления. Питатель содержит круглый цилиндрический корпус с входным и выходным патрубками и расположенный внутри корпуса вертикально рабочий элемент. Указанный рабочий элемент в своей нижней части снабжен жесткой вертикальной пластиной, торцевые концы которой прикреплены к стенкам корпуса питателя. Напротив верхней половины рабочего элемента со стороны, противоположной вертикальной пластине, в корпусе питателя установлен ограничитель с возможностью радиального фиксированного перемещения. Рабочий элемент выполнен из упругого эластичного материала и имеет контур, обеспечивающий примыкание его вершины к корпусу питателя при размещении его в положении, наклонном в противоположную от ограничителя сторону, и заполнение материалом при таком положении рабочего элемента части корпуса, размещенной над ним, причем в наклонном положении рабочий элемент образует криволинейную поверхность. Угол наклона касательной к этой поверхности в точке примыкания его вершины к корпусу питателя больше угла наклона естественного откоса сыпучего материала. Питатель может содержать несколько рабочих элементов, расположенных в шахматном порядке. Изобретение обеспечивает повышение надежности работы. 1 з.п. ф-лы. 2 ил.

| Бункерное устройство | 1988 |

|

SU1604728A1 |

| Питатель сыпучих материалов | 1982 |

|

SU1031859A1 |

| Загрузочное устройство пневмотранспортной установки для сыпучего материала | 1985 |

|

SU1299915A2 |

| US 4557402 А, 10.12.1985. | |||

Авторы

Даты

2003-09-27—Публикация

2000-12-13—Подача