Изобретение относится к обработке металлов давлением и может быть использовано при производстве сортовых холодногнутых профилей проката.

Такие профили (уголковые, швеллерные, корытные и др.) формуются на многоклетевых профилегибочных станах путем последовательной подгибки элементов полосовой заготовки на заданные углы за один проход и с заданными радиусами изгиба, которые обычно уменьшаются по ходу профилирования до конечной величины на готовом профиле. Величины радиусов нормируются ГОСТами и ТУ на сортамент гнутых профилей, и они зависят от толщины профиля и величины временного сопротивления (σв) заготовки. Технология формовки сортовых гнутых профилей достаточно подробно описана, например, в книге под ред. И.С.Тришевского «Производство гнутых профилей (оборудование и технология)», М.: Металлургия, 1982, с.243-262.

Известен способ профилирования равнополочных швеллеров с равными радиусами изгиба по проходам в валках, установленных с заданными зазорами, при котором величина горизонтального межвалкового зазора определяется толщиной заготовки и величиной ее σв (см. пат. РФ №2164186, кл. В21D 7/00, опубл. БИ №8, 2001 г.). Однако этот способ пригоден только для профилирования равнополочных швеллеров.

Наиболее близким аналогом к заявляемому способу является технология формовки сортовых гнутых профилей, описанная в книге В.Ф.Рашникова и др. «Производство гнутых профилей на Магнитогорском меткомбинате», Магнитогорск, РИО МГТУ, 1999, с.24-33.

Эта технология формовки профилей из заготовки с заданными механическими свойствами заключается в подготовке элементов полосы с конечным радиусом изгиба, возрастающим с увеличением ее толщины, характеризуется тем, что для углеродистой стали величина этого радиуса возрастает для толщины от 2 до 8 мм - с 3 до 11 мм, а для низколегированной стали тех же толщин - с 6 до 20 мм. Недостатком известной технологии является завышенная величина конечных радиусов изгиба профилей, что снижает потребительские свойства проката и уменьшает выход годного на одной рабочей компании валков.

Действительно, одной из основных потребительских характеристик сортовых гнутых профилей является их несущая способность, которая определяется, прежде всего, величиной момента сопротивления изгибу данного профиля. Величина же этого момента тем больше, чем меньше радиус мест сопряжений элементов сортового профиля (например, между стенкой и полками швеллера). Кроме того, чем больше величина радиуса элементов валков, формующих места изгиба, тем быстрее наступает момент, когда его величина (вследствие износа валков) достигает максимально допустимого значения. Технической задачей настоящего изобретения является повышение потребительских свойств сортовых профилей и увеличение выхода годного.

Для решения этой задачи в способе формовки сортовых гнутых профилей, преимущественно толщиной h=2...8 мм, из заготовки с заданными механическими свойствами, заключающемся в подгибке элементов полосы с конечным радиусом изгиба, возрастающим с увеличением h, для сталей с пределом текучести σт≤270 МПа величину конечного радиуса изгиба определяют по зависимости: R1=(1,85...2,25)(h-0,4)σт/σв, мм, а для сталей с 470≥σт>270 МПа - по зависимости: R2=(2,15...2,45)(h-0,4)σт/σв, мм, где σв - временное сопротивление стали, МПа.

Приведенные математические зависимости получены в результате обработки опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации величины конечных радиусов изгиба R гнутых профилей, причем эти величины зависят не только от толщины h заготовки (растут с ее увеличением), но и от соотношения σт/σв. Именно величина σт/σв определяет пластические свойства стали; чем больше σт/σв, тем больше упрочнение материала и при σт=σв он является наклепанным, т.е. не способным к профилированию с изгибом полосы. В то же время, величины R, рассчитанные по этим зависимостям, меньше, например, нормируемых ГОСТ, в 1,3...1,5 раза.

Предлагаемый способ реализуется следующим образом.

Для полосовой заготовки конкретной толщины из стали с известными значениями σт и σв (берутся их средние величины на достаточно большом объеме металла) определяются величины минимально допустимых конечных радиусов R и, если профилирование ведется с последовательным уменьшением радиусов изгиба по проходам, задаются величины этих радиусов, которые и выполняются на валках соответствующих клетей профилегибочного стана. Эти величины гарантируют получение качественных сортовых гнутых профилей.

Опытную проверку предлагаемого способа осуществляли на профилегибочных станах 1÷4×50÷300 и 2÷8×100÷600 ОАО «Магнитогорский металлургический комбинат».

С этой целью при формовке гнутых профилей различного сортамента из полосовой заготовки толщиной 2...8 мм с σт=220...320 МПа опробовались различные величины конечных радиусов изгиба, а результаты оценивались по качеству профилей (их геометрии и наличию трещин в местах изгиба) и выходу годного на одной рабочей компании валков стана.

Наилучшие результаты (выход качественных профилей в пределах 98,5...99,8% при максимальной длительности кампании валков) достигнуты при реализации заявляемого способа. Отклонения от рекомендуемых величин R ухудшали достигнутые показатели.

Так, для заготовки из сталей с σт≤270 МПа при R1=(1,6...1,8)(h - 0,4) σт/σв до 2% профилей имели трещины, а для сталей с 470≥σт>270 МПа при R2=(1,9...2,1)(h-0,4) σт/σв выход дефектных профилей составил, в среднем, 3,2%. При величинах R1 и R2 больше рекомендуемых - уровень качества на достигнутом уровне, но длительностью рабочей компании валков (и выход годного) уменьшился на 7...20%.

Технология, взятая в качестве ближайшего аналога, в опытах не опробовалась, так как увеличение R показало отрицательные результаты. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономические исследования, выполненные в ОАО «ММК», показали, что использование настоящего изобретения при производстве сортовых гнутых профилей на комбинате позволит улучшить потребительские свойства проката (за счет повышения его прочностных характеристик), что даст экономию металла у потребителей (ориентировочно на 1...1,5%) и повысит выход годного (в результате продления рабочей компании профилегибочных валков) не менее, чем на 2%.

Примеры конкретного выполнения.

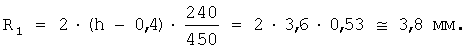

1) Из заготовки толщиной h=4 мм с σт=240 МПа и σв=450 МПа (ст.3кп) профилируется швеллеры. Величина конечного радиуса изгиба:

2) Из заготовки толщиной h=5 мм с σт=440 МПа и σв=560 МПа (ст.10ХСНД) профилируется корытный профиль. Величина конечного радиуса изгиба:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА | 2007 |

|

RU2346774C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1999 |

|

RU2164186C2 |

| ПОЛОСОВАЯ УГЛЕРОДИСТАЯ СТАЛЬ | 2001 |

|

RU2200206C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГНУТЫХ ШВЕЛЛЕРОВ | 2008 |

|

RU2364457C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГНУТЫХ ШВЕЛЛЕРОВ | 2005 |

|

RU2306995C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ УГОЛКОВ | 1998 |

|

RU2148449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЦИАЛЬНОГО ГНУТОГО ПРОФИЛЯ | 2008 |

|

RU2365448C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2157286C1 |

| СПОСОБ ФОРМОВКИ ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 2004 |

|

RU2256524C1 |

Способ формовки сортовых гнутых профилей относится к обработке металлов давлением и предназначен для обработки заготовки, преимущественно толщиной h=2...8 мм, с заданными механическими свойствами. Способ заключается в подгибке элементов полосы с конечным радиусом изгиба, возрастающим с увеличением h. Для сталей с пределом текучести σт≤270 МПа величину конечного радиуса изгиба определяют по зависимости: R1=(1,85...2,25)(h-0,4) σт/σв, мм, а для сталей с 470≥σт>270 МПа - по зависимости: R2=(2,15...2,45)(h-0,4)σт/σв, мм, где σв - временное сопротивление стали, МПа. Обеспечивается повышение потребительских свойств гнутых профилей и увеличение выхода годного.

Способ формовки сортовых гнутых профилей, преимущественно толщиной h=2...8 мм, из стальной полосовой заготовки с заданными механическими свойствами, включающий подгибку элементов полосы с конечным радиусом изгиба, возрастающим с увеличением h, отличающийся тем, что для сталей с пределом текучести σТ≤270 МПа величину конечного радиуса изгиба полосы определяют по зависимости: R1=(1,85...2,25)(h-0,4)·σT/σB, мм, а для сталей с 470≥σT>270 МПа - по зависимости: R2=(2,15...2,45)(h-0,4)·σT/σB, мм, где σB - временное сопротивление стали, МПа.

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1999 |

|

RU2164186C2 |

| СПОСОБ ПОШТУЧНОЙ ФОРМОВКИ U-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2040994C1 |

| US 4446711, 08.05.1584. | |||

Авторы

Даты

2008-08-27—Публикация

2006-11-20—Подача