Изобретение относится к прокатному производству и может быть использовано при изготовлении гнутых равнополочных швеллерных профилей.

Эти профили изготавливают путем последовательной по проходам подгибки краевых элементов полосовой заготовки в калибрах многоклетевого профилегибочного стана, принимая определенные величины углов и радиусов изгиба в каждом проходе, а величину межвалковых зазоров устанавливают обычно равной номинальной толщине заготовки. Наиболее распространенные схемы формообразования гнутых швеллеров приведены, например, в книге А.П. Чекмарева и В.Б. Калужского "Гнутые профили проката", М., "Металлургия", 1974, с. 44-46, рис. 17. Формовка при этом может вестись с постоянным или переменным расстоянием между центрами радиусов изгиба сечения, а также с постоянными или переменными величинами этих радиусов, что обусловлено конкретными условиями профилирования.

При формовке гнутых профилей нередко используют приемы, направленные на уменьшение растягивающих напряжений в местах изгиба, неизбежных при профилировании, чтобы улучшить геометрию готовых профилей и избежать появления трещин в этих местах (на их наружных участках).

Известен способ гибки профилей из листового материала, в котором материал изгибают дополнительно, для чего прилагают усилия сжатия к полкам предварительно изогнутого профиля в направлениях нормальном и касательном к его нейтральной оси (см. а.с. СССР N 185287, кл. B 21 D от 21.10.63 г.). Известен также способ изготовления профилей из высокопрочных полосовых заготовок с одновременной гибкой и сжатием заготовки в поперечном сечении путем приложения сжимающих усилий к ее кромкам, причем гибку производят после сжатия, а последнее осуществляют при нагреве и разупрочнении мест изгиба (см. а.с. СССР N 210806, кл. B 21 D от 23.08.66).

Недостатком первого из известных способов является приложение усилий сжатия к уже изогнутому профилю, т.е., возможно, после появления соответствующих дефектов его геометрии, а второго способа - необходимость нагрева металла с помощью специального оборудования и с дополнительными энергозатратами.

Наиболее близким аналогом к заявляемому объекту является способ профилирования (калибровка валков) равнополочного швеллера 130х135х8 мм, приведенная в справочнике под ред. И.С. Тришевского "Производство и применение гнутых профилей проката", М., "Металлургия", 1975, с. 182-184 и рис. 72.

Этот способ заключается в последовательной по проходам подгибке элементов полосовой заготовки валками с радиусами изгиба, последовательно уменьшающимися по проходам до конечной величины при заданных расстоянии между центрами этих радиусов и величине межвалковых зазоров и характеризуется тем, что стенку формуемого швеллера дважды изгибают внутрь по определенным радиусам с последующим выпрямлением этого элемента профиля.

Недостатком такого способа является возможность появления в местах изгиба поперечного сечения растягивающих напряжений, способных привести к образованию трещин на наружных участках этих мест, в особенности при профилировании металла с недостаточной пластичностью.

Технической задачей предлагаемого изобретения является предотвращение трещинообразования при профилировании равнополочных швеллеров.

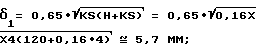

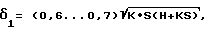

Для решения указанной задачи в способе профилирования, заключающемся в последовательной подгибке элементов полосовой заготовки валками с разными радиусами изгиба по проходам, установленными с заданными горизонтальными зазорами, в первом проходе заготовку пропускают через валки с зазором  мм, во втором проходе - с зазором δ2= (0,45...0,55)(δ1-S)+S, а в последующих проходах - с зазором δ = S, где H и S - соответственно высота и толщина швеллера, мм, к - коэффициент, равный 0,15...0,17 при пределе прочности заготовки σв = 250...460 МПа и к = 0,18... 0,21 при 460 < σв ≅ 640 МПа.

мм, во втором проходе - с зазором δ2= (0,45...0,55)(δ1-S)+S, а в последующих проходах - с зазором δ = S, где H и S - соответственно высота и толщина швеллера, мм, к - коэффициент, равный 0,15...0,17 при пределе прочности заготовки σв = 250...460 МПа и к = 0,18... 0,21 при 460 < σв ≅ 640 МПа.

Приведенные математические зависимости получены в результате обработки опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в создании избытка металла в местах изгиба за счет того, что периметр средней части заготовки между горизонтальными участками двух первых калибров больше ширины этих участков (так как средняя часть заготовки изгибается вниз со стрелой изгиба, близкой к величине горизонтального межвалкового зазора). В результате этого меняются условия и схема деформации мест изгиба формуемого швеллера с уменьшением (либо отсутствием) их утонения в последующих калибрах.

Принципиально можно создавать избыток металла в первых калибрах за счет применения в них средних элементов с изогнутыми по дуге образующими, радиальный зазор между которыми равен толщине заготовки. Однако в этом случае, во-первых, усложняется изготовление калибров (наличие образующих в виде дуг большого радиуса), неточное выполнение которых может привести к ухудшению геометрии профилей и, во-вторых, исключается возможность регулирования стрелы прогиба части поперечного сечения заготовки в процессе профилирования, что повысит трудозатраты.

Из вышеприведенных зависимостей видно, что величина коэффициента "к" (и величины зазоров δ1и δ2) зависят от величины σв заготовки, что объясняется разницей в величинах относительного удлинения стали разной прочности. Действительно, допустимые радиусы изгиба (кривизны) швеллера, как следует из ГОСТ 8278 "Швеллеры стальные гнутые равнополочные", различны для сталей разной прочности (для стали с σв ≅ 47 кгс/мм2 они примерно в 1,5 раза больше, чем для σв > 47 кгс/мм2), т.е. для более прочных сталей требуется и больший "запас" металла (большие горизонтальные зазоры в первых двух калибрах), чтобы увеличить сжимающие напряжения в местах изгиба, являющиеся гарантом предотвращения трещинообразования.

Следует учесть, что создание изгиба средней части заготовки в первых проходах требует и некоторого увеличения ширины заготовки (на 1,0...1,5%), однако такое увеличение расхода металла с избытком компенсируется снижением отходов и трудозатрат при профилировании швеллеров (см. ниже).

На чертеже схематично показаны калибры (показаны только основные из них), реализующие предлагаемый способ профилирования.

Каждый из калибров образован установленными с горизонтальными зазорами (δ1,δ2 и δ) верхними 1 и нижними 2 валками, причем первые три (черновые) калибры I. . . III выполнены с закрытием ребордами 3 нижних валков для предотвращения поперечного смещения формуемой полосы 4. Величина зазора δ равна номинальной толщине S заготовки (и швеллера), а величины зазоров I и II калибров равны соответственно  и δ2= (0,45...0,55)(δ1-S)+S.

и δ2= (0,45...0,55)(δ1-S)+S.

В этих калибрах (I и II) углы наклона α1 и α2 конических образующих 5 и 6 соответственно верхних и нижних валков в каждом калибре одинаковы, т.е. валки выполнены без углов освобождения, когда по всей ширине конических элементов зазоры не меняются (см., например, книгу С.Ф. Березовского "Производство гнутых профилей", М., "Металлургия", 1985, с. 78). Это сделано с целью улучшения захвата заготовки валками (особенно - при поштучном процессе профилирования) и для исключения взаимного проскальзывания валков и металла, которое травмирует поверхность профилей и увеличивает износ валков. Последующие калибры (III) могут иметь разные величины упомянутых углов

Так как зазоры δ1и δ2 в калибрах I и II больше S, то профилируемая полоса при заходе в них имеет вид, показанный на фиг. 1, т.е. прогибается вниз на величину, определяемую величинами S, δ1 и δ2. При заходе же в калибр III, где δ = S, средняя часть заготовки 4 "осаживается" валками и металл заполняет углы 7 и 8 нижней части этого калибра, создавая в местах изгиба схему деформации, близкую к схеме всестороннего сжатия, что и предотвращает появление трещин.

Формообразование требуемого сечения в последующих калибрах (вплоть до чистового IV) происходит в обычном режиме.

Опытную проверку предлагаемого способа производили на сортовых профилегибочных станах с непрерывным и поштучным процессами в ЗАО "Прокат - гнутый профиль" ОАО "Магнитогорский меткомбинат".

С этой целью при профилировании швеллеров с различными размерами H, B и S из разных сталей с σв = 250...640 МПа варьировали величины зазоров на горизонтальных участках первых двух калибров станов, фиксируя наличие или отсутствие трещин на внешних участках мест изгиба швеллеров. При использовании калибров с рекомендуемыми величинами горизонтальны межвалковых зазоров трещинообразование не наблюдалось, каких-либо затруднений при заходе заготовки в калибры не отмечено.

Уменьшение величин δ1и δ2 (по сравнению с оптимальными - см. выше) приводило к появлению трещин на отдельных участках полос (на переднем и заднем концах горячекатаной рулонной заготовки, которые имеют повышенные толщину и прочность, а также в местах сварочных швов стыкуемых полос, имеющих пониженную пластичность). Использование только одного (I) калибра с увеличенным зазором в отдельных случаях приводило к "переполнению" следующего калибра (с зазором δ2= S), что вызывало повышенный износ валков. Увеличение зазора в III калибре (более S) и в I и II калибрах (более оптимальных величин δ1и δ2) ухудшало геометрию готовых швеллеров.

Контрольное профилирование по известной технологии, взятой в качестве ближайшего аналога, привело к отсортировке по трещинам до 1.5% штанг (в основном, из заготовки толщиной 4...6 мм из ст. 3пс и 09Г2).

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для выполнения поставленной задачи и его преимущество перед известным объектом.

По данным Центральной лаборатории контроля ОАО "ММК" использование предлагаемого изобретения при производстве равнополочных гнутых швеллеров повысит выход годного на 1-2% с соответствующим увеличением прибыли от реализации проката.

Пример конкретного выполнения

1). Равнополочный швеллер 120х60х4 мм из ст. 3пс с σв = 310 МПа (H = 120, S = 4 мм) профилируется с увеличенными зазорами в двух первых черновых калибрах, причем

δ = S = 4,0 мм.

Калибры I...III стана выполнены с закрытием ребордами нижних валков (см. фиг. 1) и без углов освобождения; в последующих калибрах Δα = α″-α′ = 10.

2). Тот же швеллер из ст. 20 с σв = 550 МПа профилируется аналогичным образом, но величины горизонтальных зазоров в I и II клетях равны:

δ2= 0,5·(6,3-4,0)+4,0 = 5,15 ≈ 5,2 мм.з

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ШИРИНЫ ЗАГОТОВКИ ДЛЯ ПРОФИЛИРОВАНИЯ | 1999 |

|

RU2168383C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА | 2007 |

|

RU2346774C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГНУТЫХ ШВЕЛЛЕРОВ | 2008 |

|

RU2364457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГНУТЫХ ШВЕЛЛЕРОВ | 2005 |

|

RU2306995C2 |

| СПОСОБ ФОРМОВКИ СОРТОВЫХ ГНУТЫХ ПРОФИЛЕЙ | 2006 |

|

RU2332274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ С ТРАПЕЦИЕВИДНЫМИ ГОФРАМИ | 1993 |

|

RU2050999C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ УГОЛКОВ | 1998 |

|

RU2148449C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2236925C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА С ГОФРАМИ | 2007 |

|

RU2354477C2 |

Изобретение относится к обработке металлов давлением, в частности к производству сортовых холодногнутых профилей проката. Задача, решаемая изобретением, - предотвращение трещинообразования при профилировании равнополочных швеллеров. Способ заключается в последовательной подгибке элементов полосовой заготовки валками с разными радиусами изгиба по проходам, установленными с заданными горизонтальными зазорами. В первом проходе заготовку пропускают через валки с зазором  мм, во втором проходе - с зазором δ2= (0,45...0,55)(δ1-S)+S, а в последующих проходах - с зазором δ = S, где Н и S - соответственно высота и толщина швеллера, мм; К - коэффициент, равный 0,15 ... 0,17 при пределе прочности заготовки σв = 250 . . . 460 МПа и К = 0,18 ... 0,21 при 460 < σв ≅ 640 МПа. Изобретение обеспечивает исключение трещинообразования и отсутствие затруднений при введении заготовки в калибры. 1 ил.

мм, во втором проходе - с зазором δ2= (0,45...0,55)(δ1-S)+S, а в последующих проходах - с зазором δ = S, где Н и S - соответственно высота и толщина швеллера, мм; К - коэффициент, равный 0,15 ... 0,17 при пределе прочности заготовки σв = 250 . . . 460 МПа и К = 0,18 ... 0,21 при 460 < σв ≅ 640 МПа. Изобретение обеспечивает исключение трещинообразования и отсутствие затруднений при введении заготовки в калибры. 1 ил.

Способ профилирования равнополочных швеллеров, заключающийся в последовательной подгибке элементов полосовой заготовки валками с разными радиусами изгиба по проходам, установленными с заданными горизонтальными зазорами, отличающийся тем, что в первом проходе заготовку пропускают через валки с зазором  мм, во втором проходе - с зазором δ2 = (0,45...0,55)(δ1-S) + S, а в последующих проходах - с зазором δ = S, где Н и S - соответственно высота и толщина швеллера, мм; К - коэффициент, равный 0,15...0,17 при пределе прочности заготовки σв = 250...460 МПа и К = 0,18...0,21 при 460 < σв ≅ 640 МПа.

мм, во втором проходе - с зазором δ2 = (0,45...0,55)(δ1-S) + S, а в последующих проходах - с зазором δ = S, где Н и S - соответственно высота и толщина швеллера, мм; К - коэффициент, равный 0,15...0,17 при пределе прочности заготовки σв = 250...460 МПа и К = 0,18...0,21 при 460 < σв ≅ 640 МПа.

| ТРИШЕВСКИЙ И.С | |||

| Производство и применение гнутых профилей проката | |||

| - М.: Металлургия, 1975, с.182-184 и рис.72 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ИЗ ВЫСОКОПРОЧНЫХ полосовых ЗАГОТОВОК | 0 |

|

SU210806A1 |

| СПОСОБ ПОШТУЧНОЙ ФОРМОВКИ U-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2040994C1 |

| US 4446711, 08.05.1984 | |||

| СПОСОБ ЛЕЧЕНИЯ ПАЦИЕНТОВ С ПОРАЖЕНИЕМ ЦЕНТРАЛЬНОЙ НЕРВНОЙ СИСТЕМЫ | 1993 |

|

RU2074714C1 |

| US 5211047, 18.05.1993. | |||

Авторы

Даты

2001-03-20—Публикация

1999-05-14—Подача