Изобретение относится к способу изготовления эффективных, теплоизоляционных, долговечных, легких пенистых материалов, а именно пеностекла и пенопластмасс и различных композиций из них, и касается утилизации стеклянных и пластмассовых отходов, образующихся в результате бытовой и производственной деятельности человека.

Предлагаемые пенистые материалы применимы для теплоизоляции как от жары, так и от холода, для противопожарной и химической защиты и одновременно могут использоваться в качестве звукопоглощающего, архитектурного и конструкционного строительного материала. Во многих случаях требуется, чтобы пенистые материалы были пропускающими свет, влагонепроницаемыми, жаростойкими, прочными. Пеностекло, в отличие от материалов на основе древесины и пластмасс, не подвержено гниению и химическому распаду, устойчиво к действию различных насекомых, грызунов, не выделяет опасных продуктов в случае пожара и при старении. Предлагаемые пенистые материалы можно сделать с хорошей звуконепроницаемостью и теплоизоляцией, способными пропускать свет и пригодными для изготовления парников и окон в отличие от тех, которые изготавливаются по существующим технологиям.

Качество пеностекла зависит от его плотности, размера и распределения пузырьков, толщины их стенок, степени водонепроницаемости, светопроницаемости и др.

К недостаткам пеностекла, выпускаемого по существующим технологиям, следует отнести неспособность пропускать свет; относительную дороговизну изделий из него из-за больших затрат на измельчение до частиц с диаметром менее 20 мкм и варку стекла с различными добавками; длительную термическую переработку ингредиентов в блочное пеностекло; большие отходы при разделке блоков на изделия требуемых фасонов и размеров; высокую долю водопроницаемых стенок пузырьков, следствием чего является неспособность пеностекла выдерживать более нескольких десятков циклов замораживания-размораживания.

Наиболее распространено производство блочного пеностекла из специально сваренного и гранулированного стекла, для улучшения свойств которого используют дефицитные и дорогостоящие ингредиенты. Считается допустимым в шихту вовлекать не более 20% отдельных видов отходов стекла. Утверждается, что получение качественного блочного пеностекла из утилизируемых отходов тарного стекла представляет большую проблему (Б.К.Демидович. Пеностекло. - Минск: Наука и техника, 1975).

В ряде случаев пеностекло получают смешением тонкомолотого стекла с пенообразователем, который может содержать восстановитель в виде углеродистого ингредиента и окислитель из числа сульфатов, оксидов и др. Смесь нагревают до температуры плавления. В ходе термообработки происходит окислительно-восстановительная реакция между углеродом и сульфатами (окислителями) и/или оксидами стекла. В результате в расплаве стекла образуются газы SO2, CO2, N2, H2S и др., которые формируют пузырьки и придают массе пористую структуру, что приводит к образованию материалов с низкой плотностью и теплопроводностью. Со временем, в процессе разрушения пеностекла ядовитые и неприятного запаха газы выходят в помещения.

Блочное пеностекло получают также смешением тонкомолотого стекла с пенообразователем, содержащим гидраты или карбонаты солей, подобранных так, чтобы их дегидратация или выделение CO2 происходили при температуре более высокой, чем температура превращения стеклянного порошка в расплав, что также позволяет сформировать пузырьки, сохраняющиеся в стекле при его остывании. Известен способ (патент США 5516351, С03В 19/06 от 14.05.1996 г.) получения блочного пеностекла из смешиваемых в мельнице измельченных стекла и пенообразователя СаСО3 или CaSO4 заданного гранулометрического состава. Ими заполняют формы, из смеси вытесняют воздух продуванием ее газами SOx и/или СОх и нагревают до температуры вспенивания, затем охлаждают и отжигают. Общеизвестно, что применение ингредиентов, химические реакции которых со стеклом сопровождаются выделением газов, не обеспечивает получение мелкопористого пеностекла с полностью изолированными от внешней среды пузырьками. Плотность, теплоизоляционные, механические и др. свойства таких материалов быстро и сильно деградируют во влажной атмосфере. Применение газов SOx и СОх удорожает производство, имеет неблагоприятные экологические последствия и требует больших затрат на улавливание и переработку газообразных выделений, опасных для работающего с ними персонала и окружающей среды.

Есть всеобщее понимание, что лучшие результаты могут быть достигнуты, когда структура будет состоять из закрытых пузырьков, что сделает изделие непроницаемым для воды, других жидкостей, водяных паров и газов. Именно этого пытались достичь в работе, представленной в патенте США 5516351, С03В 19/06 от 14.05.1996 г. По патенту США 2775524, кл. 106-40 от 25.12.1956 г. осуществляется измельчение стекла со специальным образом подготовленными материалами типа диатомита и кремнезема с удельной поверхностью более 10 м2/г, содержащих углерод в количестве 5-50 массовых частей на 100 частей, из расчета 0,08-0,15% углерода от массы стекла; нагрев до температуры, достаточной для размягчения и вспенивания стекла, охлаждение и отжиг. Способ наиболее эффективен, когда в газообразовании в окислительно-восстановительных реакциях с углеродистым ингредиентом участвуют ядовитые оксиды мышьяка, сурьмы, ванадия, молибдена, вольфрама, и практически не применим для получения блочного пеностекла с низкой объемной плотностью, когда окислителем выступает SO3 или SO2.

Исследования, проведенные в работе, защищенной патентом RU 2187473 С2, свидетельствуют, что использовать утилизируемые остатки стекла для получения эффективного теплоизоляционного материала с низкой объемной плотностью и замкнутыми пузырьками возможно, лишь добавляя их в специально сваренное стекло с различными пенообразующими добавками при обязательном условии введения в состав ядовитых окислителей SO3, As2O3, Sb2O3 или их сочетаний.

Близким к заявляемому способу является патент США 3151966, кл. 65-22, от 06.10.1964 г., по которому пеностекло делают продувкой газа через расплав стекломассы с растворением газа в стекле, введением в стекло веществ, способных образовать в расплаве зародыши пузырьков газа, и веществ, вызывающих кристаллизацию стекла; расплав охлаждают таким образом, чтобы образовавшиеся при выдавливании газа из образующихся кристаллов пузырьки сохранялись в остывшем стекле. Рассматриваемый здесь способ не решает проблемы изготовления пеностекла вообще без пор, как сразу после изготовления, так и в долговременной перспективе.

Во всех используемых до сих пор способах изготовления пеностекла давление газа в пузырьках при плавлении стекла значительно превышает атмосферное. В первое время после охлаждения до температуры окружающей среды давление может быть несколько ниже атмосферного, однако, по мере образования проницаемых пор в стенках пузырьков давление газа внутри обычно сравнивается с атмосферным. Теплопроводность за счет переноса тепла газом между стенками пузырьков не зависит от давления, пока диаметр пузырьков больше длины свободного пробега молекул - около 50 нм при нормальных условиях. (И.В.Савельев. Курс общей физики. Т.1. М.: Наука, 1968. - С.297-300).

Основной причиной образования отверстий в стенках пузырьков является выбор технологий изготовления пеностекла, при которых образуются пузыри со слишком тонкими стенками (толщиной 1-10 мкм) и применяются добавки (кристаллизаторы или пенообразователи), в процессе изготовления пеностекла встраивающиеся в состав стенок пузырьков и постепенно разрушающиеся атмосферной водой, создавая систему, проницаемую для воздуха и способную накапливать воду из атмосферы. При повторяющихся циклах замораживания-размораживания в течение нескольких лет происходит постепенное разрушение пеностекла образующимися внутри пузырьков ледяными кристаллами. Проанализировав литературу и множество патентов, мы обнаружили, что наиболее совершенные предлагаемые технологии лишь уменьшают количество открытых пор, но не позволяют сделать стекло совсем без пор или с пузырьками, остающимися закрытыми в течение длительного времени при меняющихся внешних условиях и таких воздействиях, как многочисленные циклы замораживание-размораживание или кипячение-охлаждение. Во всех обнаруженных нами описаниях производства пеностекла использовалась смесь порошков стекла и пенообразователей, не позволяющая избежать образования слишком тонких стенок пузырей. Более того, часто достижение минимальной толщины стенок считается желательным, и в результате обычно толщина стенок составляет 1-10 мкм.

Обычно при дальнейшем нагревании расплавленного стекла образуются газы, до того находившиеся в пенообразователе в связанном виде, которые и превращают стекло в пеностекло. При снижении температуры начинаются обратные реакции связывания газов с высокореакционными веществами, содержащимися в стенках пузырьков, при этих химических реакциях образуются способные к кристаллизации молекулы, растущие не только при высоких температурах, пока стекло еще вязкое, но и (с меньшей скоростью) в процессе отжига и при комнатной температуре. Механические напряжения, возникающие в процессе роста кристаллов, способствуют повреждению слишком тонких стенок, поэтому увеличение толщины стенок пузырей мы считаем необходимым условием создания пеностекла с устойчивыми параметрами.

Наиболее близким к заявленному способу является описание производства пеностекла на заводах в "Справочнике молодого рабочего по производству и обработке стекла и стеклоизделий" / Гулоян Ю.А., Голозубов О.А. - М.: Высш. шк., 1989. - С.64. В таблице 45 дается характеристика способов формования стекла и среди них упоминается:

"Способ: Вспенивание стекломассы под действием газов и образование пенообразного материала определенной формы, равномерно пронизанного порами.

Характеристика: Расплавленную стекломассу вспенивают в сосуде при многоструйном пропускании воздуха или других газов через толщу стекломассы.

Вырабатываемые стеклоизделия: Легкий пористый бесформенный материал (пеностекольный щебень и крошка), пористые легковесные плиты и блоки, получаемые отливкой".

Наиболее близким к заявленному способу является также описание производства пенистых пластмасс в Бюллетене Центра ИКС АПК МО - Вып.2 (2001) (опубликованное также в http://www.ftcntr.ru/Bulltn/2001-02/13-kin.htm). Карбамидоформальдегидный пенопласт получают путем физического вспенивания сжатым воздухом исходных компонентов при соблюдении их точного дозирования в соответствии с принятой технологической схемой производства. В зависимости от назначения, можно получать пенопласт с заданными свойствами, например плотностью от 7 до 45 кг/м3. КФ-пенопласт относится к группе трудновоспламенимых материалов. При нагревании выше 300°С и воздействии открытым пламенем не горит и обугливается, уменьшаясь в объеме в 70-100 раз, не выделяя ядовитых веществ. КФ-пенопласт не плесневеет, устойчив к органическим растворителям, не разрушается кислотами и щелочами. В воздушно-сухом состоянии этот полимерный материал имеет ячеистую структуру, состоящую на 30-40% из закрытых пор и 60-70% - открытых, чем обуславливаются его некоторая воздухопроницаемость и водопоглощение. В воде КФ-пенопласт не набухает и не растворяется. В длинном списке разрешенных и рекомендованных применений КФ-пенопласта не указано жилищное строительство, что, вероятно, связано с возможным медленным выделением опасных продуктов распада.

Заметим, что получаемые так пенистые материалы имеют пузырьки, заполненные газами, в отличие от тех, которые предлагаем мы, - с пузырьками, практически без газа внутри, и, следовательно, имеющими в десятки раз меньшую теплопроводность.

Цель предлагаемого изобретения состоит в получении пенистых материалов из любого стекла и пластмасс порознь и в виде сварных композиций, имеющих улучшенные эксплуатационные характеристики: объемную плотность 0,1-0,45 г/см3; давление газов в пузырьках менее 1 Па и, как следствие, теплопроводность значительно ниже, чем 0,06 Вт/(м°С), достигаемая в газонаполненных пеностеклах. Наш материал не поглощает воду даже после многочисленных циклов замораживания-размораживания или кипячения-остывания; не требует последующей механической обработки; выдерживает небольшие изгибы; пропускает достаточно много света для применения в светорассеивающих окнах и парниках при одновременной теплоизоляции помещений.

Поставленная цель достигается тем, что в известном способе получения равномерно пронизанного порами пеностекла расплавленное стекло, содержащее высокогигроскопические вещества, применяемые для обезвоживания газов (безводные СаО, ВаО и Al2O3 входят в состав различных стекол в достаточном количестве) дегазируют и обезвоживают выдержкой при температуре 1450°С в течение 10-60 минут. Затем расплав остужают до 950-1200°С и через него пропускают перегретый пар при температуре 950-1200°С, полученный из дегазированной воды или других веществ, способных при температуре вероятного использования материала адсорбироваться в стенках, превратиться в гидраты солей, жидкость или твердое вещество с давлением паров в замкнутых пузырьках менее 1 Па, при котором длина свободного пробега молекул много больше диаметра пузырьков 1-5 мм, а теплопроводность уменьшается пропорционально давлению пара, и теплоизолирующие и звукоизолирующие свойства улучшаются.

Аналогичным образом в расплавленные пластмассы добавляют дегазированные и обезвоженные выдержкой при температуре 1450°С в течение 10-60 минут порошки СаО, ВаО или Al2O3, вспенивают водяным паром с температурой менее 200°С, полученным из дегазированной воды так, чтобы образовались замкнутые пузырьки с достаточно прочными стенками, способными сохранить пузырьки после снижения давления ниже 1 Па.

Пузырьки в расплаве, заполненные лишь указанными парами, размельчают механическими устройствами, стеклянную или пластмассовую пену выдавливают в формы, из которых потом достают затвердевшие блоки и помещают в термоизоляционный шкаф для отжига путем медленного охлаждения. Тогда как во всех изученных нами описаниях пеностекла считается допустимой толщина стенок 1-10 мкм, мы предлагаем создавать пеностекло с толщиной стенок пузырьков от 0,05 мм до 1 мм. Из описаний процессов структурно-химических преобразований, происходящих в стекле, следует, что в предлагаемых нами более толстых стенках пузырьков саморазрушение пеностекла и образование пор будут происходить значительно медленнее, что приведет к многократному увеличению срока службы. Ниже температуры 20°С, рекомендуемой для жилых помещений, происходит резкое снижение давления паров воды в пузырьках до 500-1000 Па, но теплопроводность не зависит от давления пара, пока оно не снизится до величин, при которых длина свободного пробега молекул превысит диаметр пузырьков. При нормальных условиях длина свободного пробега одиночных молекул воды близка к 50 нм, поэтому для обеспечения длины свободного пробега больше 5 мм (максимальный диаметр пузырьков) требуется понизить давление в 100000 раз, то есть давление должно быть менее 1 Па. Лишь при столь низком давлении звукопроницаемость и теплоизолирующие свойства предлагаемого пенистого материала будут лучше, чем у газонаполненных пенистых материалов. В состав обычных стекол разного предназначения часто входят 1-7% очень гигроскопичных веществ СаО, Al2О3 и ВаО, что достаточно для снижения давления водяного пара до 0,37 Па в случае СаО, 0,126 Па в случае Al2О3 и до 0,088 Па в случае ВаО. (Справочник по аналитической химии. - М.: Госхимиздат, 1962. - С.214). Длина свободного пробега молекул воды при этом составит соответственно около 14 мм, 40 мм и 57 мм. Поэтому возможно снизить теплопроводность в пузырьках со средним диаметром 2 мм примерно в 7, 20 и 28 раз соответственно. В предлагаемом нами пеностекле давление перегретого водяного пара в непроницаемых пузырьках будет несколько превосходить атмосферное при температуре затвердевания стекла порядка 700°С. Если охлаждение пеностекла от 1200°С до 700°С провести достаточно быстро, то лишь в поверхностных слоях стенок пузырьков СаО, ВаО и Al2О3 свяжут часть водяного пара. Можно обеспечить связывание остатков воды с гигроскопичными веществами, установив достаточно длительное время отжига стекла при 450-600°С, когда стенки пузырьков достаточно тверды, чтобы не дать пузырькам сжаться, но еще достаточно легко проницаемы для водяного пара. Происходящая при таких температурах перекристаллизация связывающихся с водой молекул СаО, ВаО и Al2O3 в толще стеклянных стенок пузырьков не разрушит стенки пузырьков благодаря их увеличенной толщине и достаточной пластичности. В результате, на протяжении десятков лет давление паров воды в пузырьках окажется значительно ниже 1 Па благодаря связыванию воды с высокогигроскопичными молекулами в глубине стенок пузырьков; длина свободного пробега молекул будет всегда больше диаметра пузырьков и теплопроводность в течение всего срока службы будет значительно ниже, чем у пеностекла, сделанного по существующим технологиям. При замораживании связанная с молекулами стенок вода не будет кристаллизоваться и повреждать стекло.

Скорость разогрева до температуры плавления стекла или пенопластмасс может быть увеличена за счет предварительного размельчения сырья, но в ряде случаев допустимо бросать в расплав куски стекла или пластмасс любого размера. Следует только избегать захвата в расплав воздуха или таких газов, которые при попадании в пузырьки пенистого материала останутся газами при температуре вероятного использования материала и не позволят понизить давление в пузырьках после охлаждения до уровня, который достижим при надувании пузырьков только перегретым паром дегазированной воды или других веществ, имеющих низкое давление паров при температурах использования. Дополнительную дегазацию стекла и обезвоживание СаО, ВаО и Al2O3 перед вспениванием обеспечивают нагревом стекла до 1450°С и выдержкой при этой температуре в течение 10-60 минут. Для увеличения температуры можно подать в печь воздух, обогащенный кислородом и подогретый в теплообменнике дымом из печи.

Поскольку расплавленное стекло является химически агрессивным, то для увеличения срока службы оборудования рекомендуется покрыть тугоплавким стеклом стенки печи, тиглей и механических устройств, используемых для размельчения пузырьков. Пенистый материал выдавливают в формы, покрытые веществами, препятствующими прилипанию его к стенкам формы (в частности, речным или горным песком, золой, мелом, сажей, графитом или веществами, плавящимися при температуре ниже температуры застывания пенистого материала, в том числе оловом, цинком, свинцом или легкоплавкими сплавами), вынимают из форм сразу после затвердевания блоков (но пока не произошло прилипания пенистого материала к стенкам формы) и отжигают путем плавного охлаждения в термоизоляционном шкафу (который может быть сделан из пеностекла). Для предотвращения окисления металлических поверхностей установки следует устранить кислород из газов, поступающих в формы, например подав в горелки смесь с небольшим избытком водорода или метана по сравнению с кислородом.

Для предотвращения повреждения пеностекла в процессе перевозки, погрузки-разгрузки и монтажа отдельные блоки пеностекла соединяют в более крупные плиты тонкими листами пенопластмасс так, что они оказываются более гибкими, чем пеностекло; более устойчивыми к внешним температурным и химическим воздействиям, чем пенопластмасса. При этом теплопроводность композитных панелей в местах стыка отдельных блоков уменьшается, а пеностекло защищает помещение от опасных продуктов разложения пластмасс.

Прозрачность, цвет пеностекол, количество образующихся пузырьков и толщина их стенок, структурно-механические свойства блоков определяются целью применения - для теплоизоляции, звукоизоляции, изготовления пропускающих свет окон, конструкционного материала, архитектурных украшений и т.д.

Предлагаемое техническое решение обладает новизной, изобретательским уровнем и применимо как в крупной промышленности, так и в мелком производстве.

Заявляемым способом могут быть переработаны в высококачественное пеностекло и пенопластмассы с улучшенными эксплуатационными характеристиками любые виды стекол и пластмасс без предварительного измельчения и без введения пенообразующих добавок.

В порядке разработки способа в качестве исходного материала успешно применялись стекло широкого ассортимента и пустые пластмассовые бутылки.

Примеры, приведенные далее для изготовления пеностекла, применимы для изготовления пенопластмасс, если изменить способ нагрева и применяемые температуры, специфичные для каждого сорта и типа пластмассы.

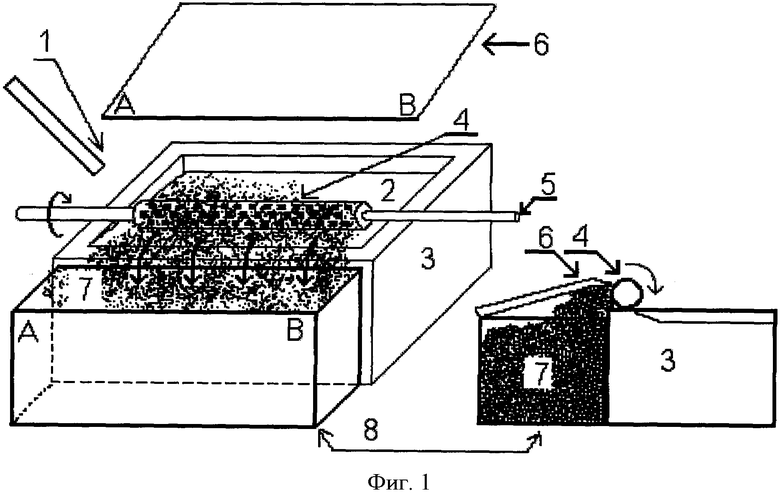

Фиг.1. В горелку 1 подается метан или водород с воздухом или кислородом, подогретые дымом, выходящим из печи. Пламя горелки 1 плавит верхние слои стекла 2 в тигле-ванне 3, включая стекло, налипшее на вращающийся валик 4. Через трубку 5 в валик 4 с отверстиями различного диаметра на поверхности подается перегретый водяной пар при температуре 950-1200°С, полученный из дегазированной воды. Давление должно быть достаточным для выдувания одновременно множества пузырей различного диаметра в расплавленном стекле.

Для предотвращения окисления деталей установки кислород в печи выжигается полностью за счет некоторого избытка горючего газа. Стальной скребок 6, покрытый легкоплавким веществом, срезает надутые водяным паром стеклянные пузыри 7 с поверхности валика 4 и направляет их в нагретый до 800°С стальной ящик (форму) 8, стенки которого покрыты легкоплавким веществом. После заполнения пеностеклом форма сдвигается через временно приоткрываемый шлюз в туннель, стенки которого сделаны из пеностекла и в котором поддерживается температура 450-600°С. Длина туннеля выбрана так, чтобы охлаждение блоков ниже 450-600°С происходило достаточно медленно для предотвращения развития внутренних напряжений в пеностекле и для облегчения связывания водяного пара с гигроскопичными молекулами в стенках стеклянных пузырьков. При поступлении нового ящика с пеностеклом во входной шлюз все имеющиеся в туннеле ящики сдвигаются, и один из них достают из выходного шлюза. При этом температура доставаемого ящика должна быть в промежутке между температурой затвердевания пеностекла и температурой плавления вещества на стенках ящика. В этом случае можно достать пеноблок из ящика без его прилипания к стенкам и отправить для дальнейшего плавного охлаждения во второй теплоизолированный туннель. После полного охлаждения блока пеностекла остатки налипшего вещества удаляют с поверхности с помощью подходящего растворителя.

Фиг.2. Аналогично фиг.1, с отличием в том, что через дополнительные трубки 9 в расплав стекла подается водяной пар с различной скоростью для облегчения выдувания пузырей различного диаметра, необходимых для наиболее плотного заполнения объема пеностекла пузырями. Далее как по фиг.1.

Фиг.3. Аналогично фиг.2, с отличием в том, что через дополнительные вращающиеся трубки 9 с выходными отверстиями, смещенными относительно оси вращения, в расплав стекла подается водяной пар. При этом разные трубки вращают с различной скоростью для облегчения выдувания пузырей различного диаметра, необходимых для наиболее плотного заполнения объема пеностекла пузырями.

Фиг.4. Перегретый водяной пар через трубку 5 подается в замкнутый теплоизолированный ящик 3 при температуре плавления стекла 950-1200°С. Часть пара 9 проходит через ящик со стеклом 2, плавит стекло и выходит наружу через регулируемый клапан 4. Другая часть пара выдувает одновременно множество пузырей различного диаметра в расплавленном стекле 2, которые продавливаются через отверстия в плите 1. Стальной скребок 6, покрытый легкоплавким веществом, срезает надутые стеклянные пузыри 7 с поверхности плиты и направляет их в нагретый до 800°С стальной ящик (форму) 8, стенки которого покрыты легкоплавким веществом. Далее как по фиг.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВАКУУМНОГО ПЕНОСТЕКЛА | 2012 |

|

RU2513809C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2000 |

|

RU2187473C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ИЛИ РАСПЛАВЛЕННЫХ ВЕЩЕСТВ | 2009 |

|

RU2484152C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 1996 |

|

RU2108305C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВАРКИ И ОЧИСТКИ СТЕКЛООБРАЗУЮЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2233806C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО БЛОЧНОГО ПЕНОСТЕКЛА | 2005 |

|

RU2290372C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2019 |

|

RU2701951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2019 |

|

RU2745544C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ КРИСТАЛЛИЗАЦИИ ЖИДКОСТЕЙ ПУТЕМ ЗАМОРАЖИВАНИЯ | 2001 |

|

RU2278717C2 |

Изобретение относится к способу изготовления теплоизоляционных, пенистых материалов. Технический результат изобретения заключается в изготовления пеностекла с сохраняющимися много лет низкими значениями теплопроводности, звукопроницаемости и хорошим светопропусканием. Куски стекла расплавляют, расплав дегазируют выдержкой его при температуре 1450°С в течение 10-60 минут и остужают его до 950-1200°С. Через расплав стекла пропускают перегретый водяной пар, полученный из дегазированной воды для выдувания множества пузырей различного диаметра из расплавленного стекла. Стеклянные пузыри срезают в форму с образованием блоков, отжигают при температуре 450-600°С и охлаждают. 1 з.п. ф-лы, 4 ил.

| US 4693739 А, 16.09.1987 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 1996 |

|

RU2108305C1 |

| ДЕМИДОВИЧ Б.К | |||

| Производство и применение пеностекла | |||

| - Минск: Наука и техника, 1975 | |||

| БЕРЛИН А.А | |||

| Химия и технология газонаполненных высокополимеров | |||

| - М.: Наука, 1980 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ПЛИТ | 1993 |

|

RU2102240C1 |

Авторы

Даты

2008-08-27—Публикация

2006-01-17—Подача