Изобретение относится к производству строительных материалов, в частности к изготовлению пеностекла непрерывным способом непосредственно из расплава стекломассы.

Уровень техники в рассматриваемой области характеризуется известными устройствами, как наиболее современными и эффективными по достигаемому техническому результату.

Известен способ производства пеностекла (ПС) в стекловаренной печи (СВП) непрерывного действия. Здесь на поверхность стекломассы загружают восстановительную фритту. Для обеспечения восстановительного процесса и образования многочисленных пузырьков диаметром 0,5 - 1,5 мм стекломассу равномерно перемешивают. В качестве стекла может быть использовано обычное натрий-кальциевое стекло без добавок красителей, а в качестве восстановительной фритты - легкоплавкое стекло на основе металлического кремния, причем количество восстановительной фритты может составлять 0,5 - 10% от количества стекла. Весь технологический цикл получения ПС производится непосредственно в СВП, что делает техпроцесс относительно простым. В то же время эта особенность техпроцесса ограничивает производительность технологической установки при заданном объеме СВП, требовании получения однородной массы ПС с диаметром пузырьков 0,5 - 1,5 мм при низком давлении в СПВ.

Известен также способ получения ПС, в соответствии с которым измельченное стекло совместно с водой загружают в термостат. В термостат подают углекислый газ при давлении и температуре, достаточными для осветления стекломассы (при этом вязкость стекломассы равна 10 - 1000 П). В термостате стекломассу при указанных давлении и температуре выдерживают 1 - 2 ч. В течение этого времени происходит вспенивание расплава за счет растворенной в нем воды. После этого давление и температуру в термостате снижают до значений, при которых вязкость расплава повышается на несколько порядков, а сам расплав выпускают (экструдируют) через жаростойкую трубку. Этот способ не удовлетворяет требованиям серийного производства, т.к. технологический цикл растянут во времени, вследствие чего низка его производительность.

Известен способ, согласно которому стеклянную шихту плавят совместно с газообразователем в печном агрегате типа герметичного автоклава с высокопрочной стальной оболочкой, футерованной изнутри двумя слоями огнеупоров с термоизоляцией. В печном агрегате поддерживается избыточное давление, необходимое для того, чтобы образующиеся газы не могли удаляться из расплава. Через под аппарата в расплав вводят электроды, с помощью которых через расплав пропускают электрический ток, который вызывает дополнительное газообразование. Насыщенный газами расплав направляют в сопло (экструдер) из жаростойкой стали и за счет снижения давления до уровня атмосферного он вспенивается, образуя ПС, пригодное для дальнейшей переработки.

Технологические особенности получения ПС по известному способу состоят в следующем.

Техпроцессы получения ПС по своим характеристикам и условиям, необходимым для их осуществления, являются в технологическом отношении независимыми друг от друга и в некоторых отношениях по предъявляемым требованиям противоречивыми. К этим техпроцессам относятся:

- загрузка стекольной шихты,

- загрузка пенообразователя,

- совместное плавление шихты и пено/газо/образователя с получением жидкой стекломассы,

создание повышенного давления для удержания газов, выделяемых газообразователем, в составе стекломассы,

дополнительный подогрев стекломассы с этой же целью.

В соответствии с известным способом все указанные техпроцессы осуществляют в одном агрегате (СВП) и одновременно. Это приводит к тому, что конструкция СВП должна удовлетворять дополнительным, очень жестким требованиям;

- выдерживать высокое давление, т.е. таким требованиям, которые предъявляются к высокопрочным автоклавам;

- обеспечивать введение в СВП дополнительных электродов для повышения температуры и степени растворения газов в стекломассе при сохранении заданных герметичности и прочности.

Это требует создания принципиально новой с уникальными свойствами и конструктивными характеристиками камеры, удовлетворяющей требованиям, предъявляемым как к автоклавам, так и СВП.

Наиболее близким к предложенному способу по технической сущности и достигаемому результату является способ изготовления пеностекла, включающий варку стекла в первом агрегате при нормальном давлении, подачу расплава стекломассы во второй агрегат, введение в нее газообразователя, повышение давления и охлаждение расплава.

Недостатки известного способа заключаются в следующем. Совмещение в одном агрегате процессов варки стекла и образования газообразной фазы с одновременным обеспечением условий растворения газов в стекломассе требует или значительного расширения объема уникальной по конструкции СВП или при сохранении заданного объема, соответствующего снижения производительности всего процесса получения ПС. При этом снижается функциональная гибкость системы, т.к. исключается возможность варьирования объемами и техпроцессами варки стекла и насыщения его газами.

Кроме того, для получения однородной по уровню растворенных газов стекломассы процесс газонасыщения носит пассивный характер, что дополнительно существенно снижает производительность установки.

Задачей изобретения является расширение функциональных возможностей получения ПС, выражающееся в повышении производительности за счет сокращения времени технологического цикла получения ПС при сохранении заданных объемов в суммарном исчислении. Кроме того, такой задачей является уменьшение стоимости установки за счет использования стандартных агрегатов (промышленных СПВ, смесительных камер) с минимальными конструктивными доработками. При этом за счет дезинтеграции отдельных техпроцессов и использования конструктивно разъединенных агрегатов появляется возможность повысить функциональную гибкость и эффективность использования рабочих площадей при размещении установки в нестандартных помещениях, улучшить полноту загрузки отдельных агрегатов, повысить ремонтоспособность и надежность системы в целом.

Поставленная задача решается за счет того, что в соответствии с предложенным образом исходную стеклянную шихту предварительно варят в первом агрегате (СВП) при атмосферном давлении, затем подают ее в расплавленную стекломассу во второй агрегат (смесительную камеру) повышенного давления, вводят газообразователь, повышают давление в смесительной камере, исходные компоненты механически перемешивают, а полученную газонасыщенную стекломассу пропускают через теплообменник с заданной температурой (охлаждают) и через жаростойкое сопло - в среду с пониженным давлением. При этом стекломасса вспенивается с образованием равномерно распределенных пузырьков с заранее заданным диаметром.

Использование указанного выше сочетания существенных отличий позволяет усовершенствовать известный способ получения ПС в направлении достижения заданного технического результата. Кроме того, сравнение конструктивных признаков устройства, с помощью которого решается поставленная задача с признаками известных устройств показало, что вновь введены узлы: СВП, устройство механического перемешивания стекломассы в смесительной камере, теплообменник, обеспечивающий заданную температуру стекломассы перед выпускном ее в среду с пониженным давлением. Эти узлы (агрегаты) соединены последовательно в единой технологической цепочке, обеспечивая последовательность соответствующих технологических операций.

Анализ других технических решений показал, что совокупность этих признаков в них отсутствует. Следовательно, предложенное техническое решение соответствует критерию "Новизна".

Таким образом, совокупность существенных признаков, выраженная в наличии новых агрегатов и узлов в сочетании с новыми функциональными связями, а также наличие новых техпроцессов и их новая последовательность обеспечивают указанный новый технический результат, что позволяет сделать вывод о наличии изобретательского уровня при решении поставленной задачи.

Возможность осуществления и промышленного применения заявленного технического решения обусловлена тем, что способ реализован на типовых узловых и агрегатах, выпускаемых промышленностью и в отношении которых эта возможность уже доказана.

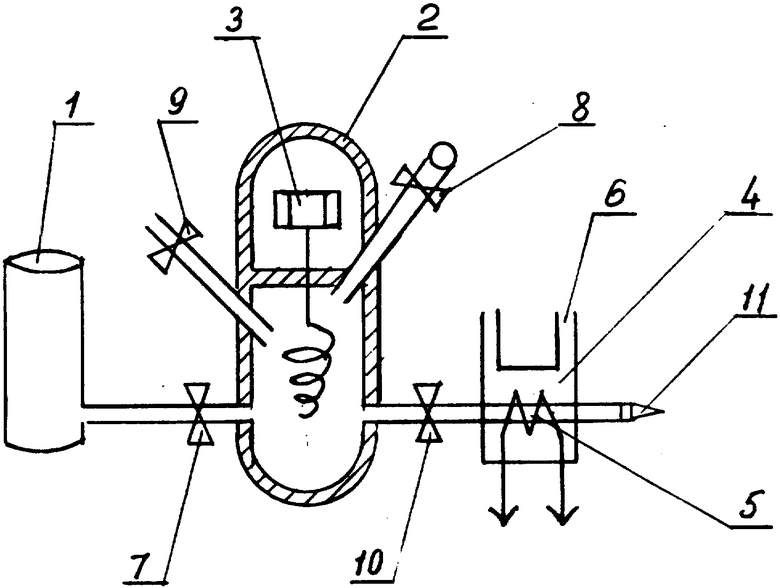

На чертеже приведена функциональная схема одного из вариантов технологической установки, при помощи которой реализуется предложенный способ.

Установка содержит СВП 1, смесительную камеру 2 высокого давления, внутри которой установлен механический смеситель 3, теплообменник 4, включающий в себя электронагреватель 5 и магистраль 6 для подвода хладоагента. Трубопроводы с вентилями 7, 8, 9, 10 обеспечивают соответственно ввод стекломассы, газообразователя, нейтрального газа повышенного давления в смесительную камеру и выведение газонасыщенной стекломассы из смесительной камеры. На выходе установки стоит жаростойкое сопло (экструдер) 11, сообщающееся со средой, например атмосферой, низкого давления.

В зависимости от производственных условий в одной установке может быть использовано несколько тех или других агрегатов, например несколько СВП при одной смесительной камере. Эти комбинации могут варьироваться.

Сущность предлагаемого способа состоит в следующем.

В исходном состоянии все вентили закрыты. В СВП из стеклянной шихты получают жидкую стекломассу, причем процесс варки можно производить при низком (атмосферном) давлении в СВП типовой конструкции. Затем через открытые вентили 7 и 8 в смесительную камеру последовательно загружают стекломассу и газообразователь, после чего вентили закрывают. Через вентиль 9 в смесительную камеру под высоким давлением подают нейтральный газ, например азот. При увеличении давления в смесительной камере до заданного уровня вентиль 9 закрывают и включают смеситель 3. При этом получают стекломассу с равномерным распределением газообразователя по ее объему. После окончания процесса газонасыщения стекломассу через вентиль 10, теплообменник 4 и сопло 11 направляют в среду с более низким давлением, например в атмосферу. Стекломасса при этом вспенивается и из нее формируют ПС нужной формы и назначения. При этом теплообменник, поддерживая заданную температуру стекломассы в зависимости от ее качества и состава, обеспечивает соответствующие параметры и характеристики конечного продукта - ПС.

Пример практической реализации предложенного способа получения ПС.

10 кг исходной стекольной шихты состава 0,25 Na2O • 0,135 CaO • SiO2 варят в стекловаренной печи при атмосферном давлении при 1200oC, полученный расплав стекломассы помещают в смесительную камеру объемом 8 л. Затем в нее помещают 100 г CaCO3 помолотый с частицами диаметром до 0,2 мкм и имеющий температуру около 20oC. Камеру герметизируют и подают в нее азот под давлением 60 атм, затем перемешивают компоненты шнеком с круговой скоростью 120 об/мин. Полученную массу охлаждают в теплообменнике до 950oC, экструдируют в изложницы через щелевое отверстие, охлаждают до 350oC, выдерживают 2 ч., дополнительно охлаждают до 290oC со скоростью 5oC/мин и далее до 20oC со скоростью не более 10oC/мин. Полученное ПС имеет кажущуюся плотность около 0,25 г/см3, средний размер газовых пор около 30 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2301783C2 |

| ФРАКЦИОННЫЙ УТЕПЛИТЕЛЬ ИЗ ВСПЕНЕННОГО СТЕКЛА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО СТРОИТЕЛЬСТВА | 2017 |

|

RU2681157C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2542027C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2542064C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАКУУМНОГО ПЕНОСТЕКЛА | 2012 |

|

RU2513809C2 |

| Шихта для производства пеностекла | 2017 |

|

RU2684654C2 |

| Фракционный утеплитель из вспененного стекла с закрытой пористой структурой и способ его производства | 2023 |

|

RU2835352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СТЕКЛА | 1999 |

|

RU2172303C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

Изобретение относится к производству строительных материалов. Сущность предложенного способа состоит в том, что исходную стеклянную шихту предварительно варят в стекловаренной печи при атмосферном давлении, затем загружают ее в смесительную камеру, рассчитанную на повышенное давление, вводят сюда газообразователь, повышают давление в смесительной камере, исходные компоненты механически перемешивают, а полученную стекломассу пропускают через теплообменник с заданной температурой и через сопло в среду с пониженным давлением. Достигаемый технический результат состоит в том, что вспенивание стекломассы на выходе установки происходит с образованием пузырьков заданного диаметра с равномерным распределением их по объему получаемого пеностекла. При этом повышается производительность установки, уменьшается стоимость за счет возможности комплектования стандартными агрегатами, повышается функциональная гибкость, коэффициент использования рабочих площадей и полнота загрузки рабочих агрегатов. 1 ил.

Способ получения пеностекла, включающий варку стекломассы в первом агрегате при атмосферном давлении, подачу расплавленной стекломассы во второй агрегат повышенного давления, введение в него газообразователя, повышение давления в агрегате и охлаждение расплава, отличающийся тем, что перед охлаждением стекломассу и введенный в нее газообразователь механически перемешивают.

| JP, патент, 1270539, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4552577, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, патент, 3036516, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 539001, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-04-10—Публикация

1996-04-11—Подача