Область применения изобретения

Данное изобретение представляет собой метод и установку для непрерывной кристаллизации жидкостей при их замораживании.

Описание предшествующего уровня техники

При кристаллизации происходит выделение твердой фазы, аналогичной кристаллам, из насыщенных растворов. Химический состав кристаллов отличен от состава исходного раствора. Данное свойство кристаллов используется для разделения веществ, особенно в промышленных масштабах, при тонкой очистке и переработке суспензий. В промышленном использовании кристаллизация является следующим после дистилляции, наиболее широко используемым технологическим приемом. Она включает в себя выделение из раствора одного из растворенных компонентов, концентрацию одновременно всех растворенных веществ за счет кристаллизации растворителя (криоконцентрация), производство продуктов требуемой консистенции (например, мороженого). Пересыщенный раствор может быть приготовлен увеличением концентрации растворенного вещества или его охлаждением. Для того чтобы увеличить концентрацию насыщенных растворов существуют несколько широко используемых в промышленности методов, включающих термические процессы, сжатие пара, мембрану (обратный осмос) и комбинацию упомянутых процессов.

Основными недостатками мембранных технологий являются большое потребление энергии при прохождении растворов через мембраны и их большая стоимость. Оборудование для сжатия пара и термические технологические установки являются громоздкими из-за низкой эффективности процессов теплопередачи и очень высокого потребления энергии, необходимой для испарения (597 ккал/кг = 2500 кДж/кг). Оборудование, в котором в результате охлаждения образуются пересыщенные растворы, называется охлаждаемый кристаллизатор. Он может быть периодического или непрерывного типа, прямого или косвенного типа. Вообще, непрерывный косвенный тип охлаждаемых кристаллизаторов представляет собой хорошо известный шнековый кристаллизатор (SSC). Он состоит из охлаждаемого цилиндра (испарителя) с определенным образом расположенным ножом, разрезающим получаемые кристаллы, выходящие из шнекового кристаллизатора SSC. Если цилиндр вращается, нож (для измельчения) приводится в рабочее состояние. В свою очередь, в неподвижном испарителе есть вращаемый скребок или вал с ножами. Из-за зазора, существующего между поверхностью и краем ножа или скребка, кристаллический слой обрабатываемого материала всегда покрыт поверхностью, по которой происходит теплопередача. Это вызывает резкое уменьшение теплового потока через цилиндр и снижение его пропускной способности. Помимо этого, сила адгезии между ножом и слоем кристаллического льда увеличивает расход энергии двигателя вала, в результате чего поперечный разрез цилиндра закупоривается для проходящей жидкости. Для предотвращения такого явления конструкция SSC усложнена за счет введения различных защитных мер. Расход энергии для таких технологий составляет около 100 ккал/кг = 419 кДж/кг.

Как видно из патента США №5575160, прибор для кристаллизации вымораживанием, предназначенный для удаления воды из раствора, демонстрирует, что жидкость, проходя через кристаллизатор, охлаждается за счет непосредственного контакта с охлаждающей поверхностью (ледяными кристаллическими ядрами кристаллизации, двигающимися от внутренней поверхности через весь объем трубчатой конструкции). Кристаллизатор, который преобразует начальный поток в кашицу, состоящую из льда и концентрата, включает SSC, который производит, качает и удаляет ледяной кашицеобразный раствор и использует вторичную систему охлаждения. Смесь концентрированного раствора и кристалликов льда после прохождения через SSC разделяется, и кристаллы льда отводятся из сепаратора. Однако, согласно сведениям, содержащимся в вышеуказанном патенте, данный метод является высоко неэффективным из-за полного закупоривания рабочего объема внутри цилиндра. На валу вращаются скребки, заставляя массу раствора удаляться от вала во всех направлениях к охлаждаемой поверхности. Кристаллики льда, в свою очередь, поспешно двигаются к оси внешнего кожуха, благодаря разнице между плотностями льда и жидкости. Новые порции льда оказывают непрерывное давление и охватывают вращающийся вал. Данное явление приводит к уменьшению поперечного сечения кристаллизатора и остановке его работы.

Эффективность вымораживания и способность отделять кристаллы льда от исходного раствора значительно снижается в случае использования сильно загрязненных потоков подачи, т.к. получаемые кристаллики льда относительно малы и способность к их отделению методом центрифугирования достаточно низка. Следующим серьезным недостатком описанного выше метода является тот факт, что известный кристаллизатор является очень неэффективным из-за низкого значения коэффициента теплопередачи (не более 400 ватт/(м2•К)) от охладителя (рассола) к потоку подачи. Именно поэтому данный метод по сравнению с другими методами подачи (а именно, безнасосной охлаждающей системой подачи) требует большей поверхности теплопередачи (на 50-100%), постоянного внимания к устойчивости потока подачи и защиты компрессора со стороны охлаждающего вещества (холодильного агента). Кроме того, большое количество энергии затрачивается на образование льда на внутренней поверхности внешнего кожуха кристаллизатора, т.к. каждый новый замерзший слой создает дополнительное тепловое препятствие для последующего слоя льда. Это приводит к необходимости уменьшать температуру испарения охлаждающего вещества. Например, для частично кристаллизованной кашицы, содержащей около 50% фракции льда от обрабатываемого раствора с температурой кристаллизации -3°С, требуется начальная наивысшая температура -6°С {[1-(-3°С /-6°С)]×100%=50%}. Для кожуха кристаллизатора и холодильника из нержавеющей стали с соляным раствором минимальное значение падения температуры между используемыми жидким и кипящим охлаждающим веществом будет около (15-20)°С. Рост слоя льда на охлаждаемой поверхности кристаллизатора приводит к снижению температуры испарения охлаждающего вещества приблизительно на 10°С. В то же время снижение температуры испарения охлаждающего вещества на 1°С соответствует снижению на 4% производительности охлаждения. Это означает, что падение температуры испарения на 10°С приводит к 40% снижению охлаждающей мощности компрессора и, соответственно, к 20-30% увеличению потребления компрессором электроэнергии.

Описание изобретения

Данное изобретение преодолевает недостатки предшествующей технологии и представляет собой метод и установку для проведения непрерывной кристаллизации жидкости путем вымораживания, которая позволяет получать пузырьковую кашицу, потребляет при этом меньше электроэнергии, позволяет эффективно отделять кристаллы от насыщенной жидкой фазы, поддерживает перемещение пузырьковой кашицеобразной массы без дополнительного использования насосов, более безопасна с точки зрения загрязнения окружающей среды и экономически привлекательная.

В соответствии с одним из аспектов данного изобретения система для проведения непрерывной трехмерной кристаллизации жидкости включает жидкостную питающую линию для доставки жидкости, смеситель, в который подается жидкость и заранее подобранный газ для производства смеси жидкости с газом, и кристаллизатор, в который подается смесь жидкости и газа для проведения трехмерной кристаллизации смеси с целью получения кристалликов льда. Жидкостная питающая линия может включать охлаждающее устройство для предварительного охлаждения жидкости перед подачей ее к смесителю.

В предпочтительном варианте рассматриваемого изобретения кристаллизатор может содержать, по крайней мере, один испаритель, включающий вращающееся устройство для вращения смеси жидкости и газа с целью предотвращения роста кристаллов на внутренней поверхности испарителя. Испаритель может содержать внешнюю трубу и внутреннюю трубу, имеющую полированную внутреннюю поверхность и размещенную внутри внешней трубы для прохождения смеси жидкости и газа. Кипящее охлаждающее вещество размещается между внешней и внутренней трубами.

Внутри внутренней трубы возможно размещение вращающегося устройства для обеспечения вращения смеси, проходящей через внутреннюю трубу, с целью предотвращения роста кристаллов на полированной внутренней поверхности внутренней трубы. Вращающееся устройство может содержать вращающийся вал и пластмассовые скребки, установленные на вращающемся валу.

В соответствии с рассматриваемым методом данного изобретения жидкость смешивается с заранее подобранным газом для получения смеси жидкости с газом. Смесь жидкости с газом пропускают через, по крайней мере, один испаритель для проведения трехмерной кристаллизации смеси, с целью получения ледяных кристаллов. Смесь, проходящая через испаритель, может вращаться, чтобы предотвратить рост кристаллов на внутренней поверхности испарителя.

Согласно следующему положению данного изобретения метод для жидкостной непрерывной объемной кристаллизации вымораживанием состоит из следующих этапов: охлаждение жидкости, имеющей заранее известный химический и физический состав; подбор и доставка газа с заранее известными химическими и физическими характеристиками; перемешивание охлажденной жидкости и охлажденного газа, имеющих заранее известные химические и физические характеристики; прохождение вышеупомянутой охлажденной жидкости, смешанной с газом, образующей тонкую пузырьковую структуру, через, по крайней мере, один испаритель; круговое вращение потока охлаждаемой жидкости, смешанной с газовыми пузырьками вдоль оси, по крайней мере, одного испарителя, имеющего конструкцию "труба-в-трубе"; дополнительное охлаждение слоя жидкости, смешанной с газовыми пузырьками (LMGB), расположенной в непосредственной близости к внутренней полированной поверхности внутренней трубы испарителя, внешние поверхности стенки которой находятся в непосредственном термическом контакте с кипящей охлаждающей жидкостью; предотвращение роста кристаллических ядер (зародышей кристаллизации) на внутренней полированной поверхности внутренней труб испарителя; удаление охлажденного слоя LMGB от внутренней полированной поверхности внутренней трубы испарителя и транспортировка охлажденного, в основном однородного, слоя через весь объем испарителя; дополнительное охлаждение всего объема испарителя, заполненного охлажденным LMGB ниже температуры кристаллизации с целью достижения естественного объемного роста кристаллов на мельчайших газовых пузырьках, как центрах кристаллизации и "конвейерах", способствующих перемещению рабочей среды; удаление из испарителя образовавшихся кристаллов с мельчайшими газовыми пузырьками (GCFGB) и концентрированной жидкости, занимающей весь объем; кипение охлаждающего вещества, как пены, в полости между внешней трубой испарителя и внутренней трубой, скрытые поверхности стенок которых находятся в прямом контакте, за счет термической конвекции, с охлажденной смесью LMGB; отвод пены охлаждающего вещества из испарителя; разрушение пены охлаждающего вещества на перегретом паре охлаждающего вещества и возвращение не кипевшей жидкости охлаждающего вещества в полость испарителя; сжатие с последующей конденсацией пара охлаждающего вещества; хранение жидкого охлаждающего вещества с последующим дополнительным охлаждением жидкого охлаждающего вещества перед регулированием его расхода с помощью дросселя и подачей в полость испарителя; транспортировка смеси GCFGB и концентрированной жидкости в виде пузырчатой кашицы на хранение или отделение GCFGB от концентрированной жидкости.

Далее, данное изобретение представляет метод непрерывной объемной кристаллизации жидкости вымораживанием, включающий следующие стадии: подачу насосом жидкости, имеющей заранее известный химический и физический состав, через теплообменник предварительного охлаждения, установленный в резервуаре для хранения; охлаждение жидкости за счет тепловой конвекции при контакте с внутренними поверхностями теплообменника предварительного охлаждения, поверхности внешней стенки которого находятся в непосредственном контакте, за счет теплопроводности или конвекции, с расплавленными кристаллами, находящимися в резервуаре для хранения; продвижение охлажденной жидкости от теплообменника; подача газа с заранее известными химическими и физическими характеристиками; перемешивание охлажденной жидкости и газа, имеющего заранее известные химические и физические характеристики; прохождение охлажденной жидкости, смешанной с газом, находящимся в виде мельчайших пузырьков, (LMGB) через, по крайней мере, один испаритель; круговое вращение потока охлажденной смеси LMGB вдоль оси, по крайней мере, одного испарителя, имеющего конструкцию "труба-в-трубе"; дополнительное охлаждение слоя жидкости, смешанной с газовыми пузырьками, расположенной в непосредственной близости к внутренней полированной поверхности внутренней трубки испарителя, поверхности внешней стенки которой находятся в непосредственном контакте, за счет термической конвекции, с кипящей охлаждающей жидкостью; предотвращение роста кристаллических ядер (зародышей кристаллизации) на внутренней полированной поверхности внутренней трубы испарителя; удаление охлажденного слоя LMGB от внутренней полированной поверхности внутренней трубы испарителя и транспортировка охлажденного, в основном однородного, слоя через весь объем испарителя; дополнительное охлаждение всего объема испарителя, заполненного охлажденной жидкостью, смешанной с газовыми пузырьками, ниже температуры кристаллизации с целью достижения естественного объемного роста кристаллов на мельчайших газовых пузырьках, как центрах кристаллизации и "конвейерах", способствующих перемещению рабочей среды; удаление смеси GCFGB и концентрированной жидкости, занимающих весь объем из, по крайней мере, одного испарителя; кипение охлаждающего вещества с образованием пены, в полости между внешней трубой испарителя и внутренней трубой, скрытые поверхности стенок которых находятся в прямом контакте, за счет термической конвекции, с охлажденной смесью LMGB; отвод пены охлаждающего вещества из испарителя; разрушение пены охлаждающего вещества на перегретом паре охлаждающего вещества и возвращение не кипевшей жидкости охлаждающего вещества в полость испарителя; сжатие с последующей конденсацией пара охлаждающего вещества; хранение жидкого охлаждающего вещества с последующим дополнительным охлаждением жидкого охлаждающего вещества перед регулированием его расхода с помощью дросселя и подачей в полость испарителя; транспортировка смеси GCFGB и концентрированной жидкости, находящейся в форме пузырьковой кашицы, в накопительный резервуар; разделение смеси GCFGB и концентрированной жидкости; извлечение концентрированной жидкости из накопительного резервуара для хранения и дальнейшего использования; плавление отделенной смеси GCFGB; циркулирование воды, образуемой из расплавленной смеси GCFGB в замкнутом цикле средства получения воды из расплава - накопительный резервуар - дополнительный теплообменник; нагревание циркулируемой воды, получаемой из расплавленной смеси GCFGB, проходящей через вспомогательный теплообменник, за счет тепловой конвекции при контакте с поверхностями теплопередачи вспомогательного теплообменника, поверхности внешней стенки которого находятся в контакте, за счет термической конвекции, с оборотной водой; циркулирование оборотной воды в замкнутом цикле градирня - холодильник - средства, обеспечивающие снабжение - вспомогательный теплообменник; нагревание оборотной воды, проходящей через системы охлаждающего устройства, обеспечивающего теплопередачу, внешние поверхности которого находятся в контакте, за счет тепловой конвекции, с конденсированным охлаждающим веществом; дополнительное охлаждение оборотной воды теплопередачей за счет конвекции с циркулируемой водой, получаемой из расплавленной смеси GCFGB, во вспомогательном теплообменнике и с окружающим воздухом в градирне.

Далее, данное изобретение представляет метод непрерывной объемной кристаллизации жидкости вымораживанием, включающий следующие стадии: откачивание с помощью насосов жидкости, имеющей заранее определенный химический и физический состав, через теплообменник предварительного охлаждения в резервуар для хранения; охлаждение жидкости за счет тепловой конвекции при контакте с внутренними поверхностями теплообменника предварительного охлаждения, поверхности внешних стенок которого находятся в непосредственном контакте за счет теплопроводности - конвекции с расплавленными кристаллами, находящимися в резервуаре для хранения; продвижение охлажденной жидкости от теплообменника предварительного охлаждения через систему теплообменник - приемник низкого давления (НЕ-LPR); дополнительное охлаждение за счет тепловой конвекции охлажденной жидкости при контакте ее с внутренними поверхностями HE-LPR, поверхности внешних стенок которого находятся в непосредственном контакте, за счет тепловой конвекции, с перегретым паром охлаждающего вещества, закаченным в компрессор; продвижение охлажденной жидкости от теплообменника; обеспечение подачи газа с заранее известными химическими и физическими характеристиками; перемешивание охлажденной жидкости и газа, имеющего заранее известные химические и физические характеристики; прохождение охлажденной жидкости с газом, находящимся в виде мельчайших пузырьков, (LMGB), через, по крайней мере, один испаритель; круговое вращение потока охлажденной жидкости с газовыми пузырьками - LMGB - вдоль оси, по крайней мере, одного испарителя, имеющего конструкцию "труба-в-трубе"; дополнительное охлаждение слоя LMGB, расположенного в непосредственной близости к внутренней полированной поверхности внутренней трубы испарителя, поверхности внешних стенок которой находятся в непосредственном контакте, за счет термической конвекции, с кипящей охлаждающей жидкостью; предотвращение роста кристаллических ядер на внутренней полированной поверхности внутренней трубы испарителя; удаление охлажденного слоя GCFGB от внутренней полированной поверхности внутренней трубы испарителя и транспортировка охлажденного, в основном однородного, слоя через весь объем испарителя; дополнительное охлаждение всего объема испарителя, заполненного охлажденной смесью LMGB, ниже температуры кристаллизации с целью достижения естественного объемного роста кристаллов на мельчайших газовых пузырьках, как центрах кристаллизации и "конвейерах", способствующих перемещению рабочей среды; удаление из, по крайней мере, одного испарителя полученных кристаллов с мельчайшими газовыми пузырьками (GCFGB) и концентрированной жидкости, занимающих весь объем; кипение охлаждающего вещества с образованием пены в полости между внешней трубой испарителя и внутренней трубой, скрытые поверхности стенок которых находятся в прямом контакте, за счет термической конвекции, с охлажденной смесью жидкости и мельчайших пузырьков газа; отвод пены охлаждающего вещества от, по крайней мере, одного испарителя; разрушение пены охлаждающего вещества с последующим нагреванием пара охлаждающего вещества за счет тепловой конвекции при контакте с внешними поверхностями теплообменника охлаждающего вещества (RHE), смонтированного в LPR, и внутренние поверхности которого, за счет тепловой конвекции, находятся в непосредственном контакте с высокотемпературным жидким охлаждающим веществом, проходящим от приемника охлаждающего вещества, через RHE, до расширительного клапана для дросселирования; перегревание нагретого пара охлаждающего вещества за счет тепловой конвекции-проводимости при непрямом контакте через стенки HE-LPR с высокотемпературной жидкостью, подаваемой с помощью насосов в испаритель; возвращение некипящего охлаждающего вещества в выходную часть полости испарителя; сжатие с последующим конденсированием пара охлаждающего вещества; хранение жидкого охлаждающего вещества с последующим дополнительным охлаждением жидкого охлаждающего вещества перед его дросселированием и подачей в полость испарителя; транспортирование смеси GCFGB и концентрированной жидкости, в виде пузырьковой кашицы, в накопительный резервуар; разделение смеси GCFGB и концентрированной жидкости; отвод концентрированной жидкости из накопительного резервуара для хранения или для дальнейшего ее использования; плавление отделенной смеси GCFGB; циркулирование воды, получаемой из расплавленной смеси GCFGB, в замкнутом цикле: системы распределения воды после получения ее от расплава кристаллов (талой воды) - накопительный бак - средства, обеспечивающие снабжение - вспомогательный теплообменник; нагревание циркулируемой воды, полученной из расплавленной смеси GCFGB при прохождении ее через вспомогательный теплообменник, за счет термической конвекции при контакте с поверхностями теплопередачи вспомогательного теплообменника, поверхности внешних стенок которого находятся в контакте, за счет тепловой конвекции, с оборотной водой; отвод чистой воды, представляющей собой результат плавления отделенных кристаллов, из накопительного резервуара в резервуар для хранения или дальнейшего ее использования; циркулирование оборотной воды в замкнутом цикле: градирня - холодильник - средства, обеспечивающие снабжение - вспомогательный теплообменник; нагревание оборотной воды за счет теплопередачи при прохождении ее через холодильник, внешние поверхности которого, за счет тепловой конвекции, находятся в контакте с конденсированным жидким охлаждающим веществом; дополнительное охлаждение оборотной воды за счет теплообмена, путем конвекции-проводимости, с циркулируемой водой, получаемой при плавлении смеси GCFGB во вспомогательном теплообменнике, и с окружающим воздухом в градирне.

Кроме того, данное изобретение включает установку для непрерывной объемной кристаллизации жидкости вымораживанием, содержащую средства накачки для продвижения жидкости от системы подачи в системы охлаждения для охлаждения жидкости с заранее определенными химическими и физическими свойствами; средства, обеспечивающие получение газа с заранее заданными химическими и физическими характеристиками; компрессионные средства для перемешивания охлажденной жидкости и газа с заранее известными химическими и физическими характеристиками; средства доставки для продвижения через, по крайней мере, один испаритель, имеющий конструкцию "труба в трубе" и кругового вращения вдоль оси испарителя охлажденной жидкости, смешанной с мельчайшими пузырьками газа, (LMGB), которая находится в непрямом контакте, за счет термической конвекции-проводимости, с охлаждающим веществом, кипящим в виде пены в специальной полости испарителя; средства транспортирования для удаления образовавшихся кристаллов, смешанных с мельчайшими пузырьками газа, (GCFGB), и концентрированной жидкости из, по крайней мере, одного испарителя для хранения или дальнейшего использования; замкнутый цикл фазовых превращений охлаждающего вещества, включающий компрессор, водяной холодильник, охлаждаемый испаритель, градирню, приемник низкого давления, дополнительные приспособления для охлаждения, чтобы добиться естественного объемного роста кристаллов на мельчайших газовых пузырьках, являющихся центрами кристаллизации, в испарителе и предотвратить рост кристаллов на внутренней охлаждающей поверхности внутренней трубы испарителя.

Далее, изобретение представляет также установку для непрерывной объемной кристаллизации жидкости вымораживанием, включающую средства накачки для продвижения жидкости с заранее определенными химическими и физическими свойствами от системы питания в теплообменник предварительного охлаждения, смонтированного в резервуаре для хранения и в котором жидкость охлаждается за счет тепловой конвекции-проводимости при непрямом контакте с расплавленными кристаллами, находящимися в резервуаре для хранения; средства для обеспечения продвижения охлажденной жидкости от теплообменника предварительного охлаждения; средства для обеспечения газом с заранее определенными химическими и физическими характеристиками; компрессионные средства для перемешивания охлажденной жидкости и газа с заранее определенными химическими и физическими характеристиками; средства доставки для продвижения через, по крайней мере, один испаритель, имеющий конструкцию "труба-в-трубе" и круговое вращение вокруг оси испарителя охлажденной жидкости, смешанной с газом в виде мельчайших пузырьков, (LMGB), которая находится в непрямом контакте, за счет термической конвекции-проводимости, с охлаждающим веществом, кипящим в виде пены в специальной полости испарителя; средства транспортирования для удаления смеси образовавшихся кристаллов с мельчайшими пузырьками газа (GCFGB) и концентрированной жидкости, имеющей вид пузырьковой кашицы (BS), из, по крайней мере, одного испарителя к накопительному резервуару для естественного разделения GCFGB и концентрированной жидкости за счет действия гравитационных и выталкивающих сил; датчики уровня для контроля степени заполнения и опустошения резервуара для хранения и накопительного резервуара; средства накачки для извлечения концентрированной жидкости из накопительного резервуара для хранения или дальнейшего ее использования; схему нагрева для плавления отделенной смеси GCFGB, включающую накопительный резервуар с теплообменником предварительного охлаждения, с помощью которого расплавленные кристаллы находятся в непрямом контакте, за счет тепловой конвекции-проводимости, с подаваемой насосами теплой жидкостью, подаваемой средствами доставки талой воды, вспомогательным теплообменником, в котором талая вода нагревается за счет тепловой конвекции-проводимости при непрямом контакте с горячей оборотной водой, причем средства распыления талой воды смонтированы в накопительной резервуаре для ускорения процесса плавления отдельных кристаллов; средства накачки для извлечения чистой воды, образовавшейся при плавлении кристаллов, из накопительного резервуара для хранения или дальнейшего ее использования; схему замкнутого цикла фазовых превращений охлаждающего вещества, включающую компрессор, водяной холодильник, полость для кипения охлаждающего вещества в, по крайней мере, одном испарителе или в множестве испарителей, которые монтируются только к одному приемнику низкого давления параллельно со стороны охлаждающего вещества и последовательно между собой со стороны жидкости, градирню, приемник низкого давления, вспомогательные средства для охлаждения, чтобы добиться естественного объемного роста кристаллов на мельчайших пузырьках газа, играющих роль центров кристаллизации в испарителе, и предотвратить рост кристаллов на внутренней охлаждающейся поверхности внутренней трубки испарителя.

Далее, изобретение представляет установку для непрерывной объемной кристаллизации жидкости вымораживанием, включающую средства накачки для продвижения жидкости с заранее определенными химическими и физическими свойствами, от системы питания в теплообменник предварительного охлаждения, смонтированный в резервуаре для хранения и в котором жидкость охлаждается за счет тепловой конвекции-проводимости при непрямом контакте с расплавленными кристаллами, находящимися в резервуаре для хранения; средства для обеспечения продвижения охлажденной жидкости от теплообменника предварительного охлаждения до системы теплообменник - приемник низкого давления (HE-LPR), смонтированного над испарителем и закрытого со стороны выходной части испарителя и в котором жидкость охлаждается дополнительно за счет тепловой конвекции-проводимости при непрямом контакте с нагретым паром охлаждающего вещества, засасываемого в компрессор; средства для продвижения охлажденной жидкости из HE-LPR; средства для получения газа с заранее определенными химическими и физическими характеристиками; компрессионные средства для перемешивания охлажденной жидкости и газа с заранее определенными химическими и физическими характеристиками; средства для продвижения, по крайней мере, в одном испарителе, имеющем конструкцию "труба-в-трубе", и круговое вращение вдоль оси испарителя охлажденной жидкости, смешанной с газом в виде мельчайших пузырьков, (LMGB), которая за счет тепловой конвекции-проводимости находится в непрямом контакте с охлаждающим веществом, кипящем в специальной полости испарителя; средства транспортирования для удаления смеси образовавшихся кристаллов с мельчайшими пузырьками газа (GCFGB) и концентрированной жидкости, имеющей вид пузырьковой кашицы (BS), из, по крайней мере, одного испарителя в накопительный резервуар для естественного разделения GCFGB и концентрированной жидкости за счет действия гравитационных и выталкивающих сил; датчики уровня для контроля за степенью заполнения и опустошения резервуара для хранения и накопительного резервуара; средства накачки для извлечения концентрированной жидкости из накопительного резервуара для хранения или дальнейшего ее использования; схему нагрева для плавления отделенной смеси GCFGB, включающую накопительный резервуар с теплообменником предварительного охлаждения, с помощью которого расплавленные кристаллы находятся в непрямом контакте, за счет тепловой конвекции-проводимости, с подаваемой насосами теплой жидкостью, подаваемой средствами доставки талой воды, вспомогательным теплообменником, в котором вода, образовавшаяся при плавлении кристаллов, нагревается за счет тепловой конвекции-проводимости при непрямом контакте с горячей оборотной водой, причем средства распыления талой воды смонтированы в накопительной резервуаре, для ускорения процесса плавления отдельных кристаллов; средства накачки для извлечения чистой воды, образовавшейся при плавлении кристаллов, из накопительного резервуара для хранения или дальнейшего ее использования; схему замкнутого цикла фазовых превращений охлаждающего вещества, включающую компрессор, водяной холодильник, полость для кипения охлаждающего вещества в, по крайней мере, одном испарителе, градирню, приемник низкого давления, вспомогательные средства для охлаждения, чтобы добиться естественного объемного роста кристаллов на мельчайших пузырьках газа, играющих роль центров кристаллизации, в испарителе и предотвратить рост кристаллов на внутренней охлаждающейся поверхности внутренней трубы испарителя.

Краткое описание чертежей

Чтобы понять изобретение и увидеть, как оно может быть выполнено на практике, сейчас будет описан предпочтительный вариант посредством неограниченного примера, со ссылками на сопроводительные чертежи, в которых похожие детали аналогично пронумерованы и в которых:

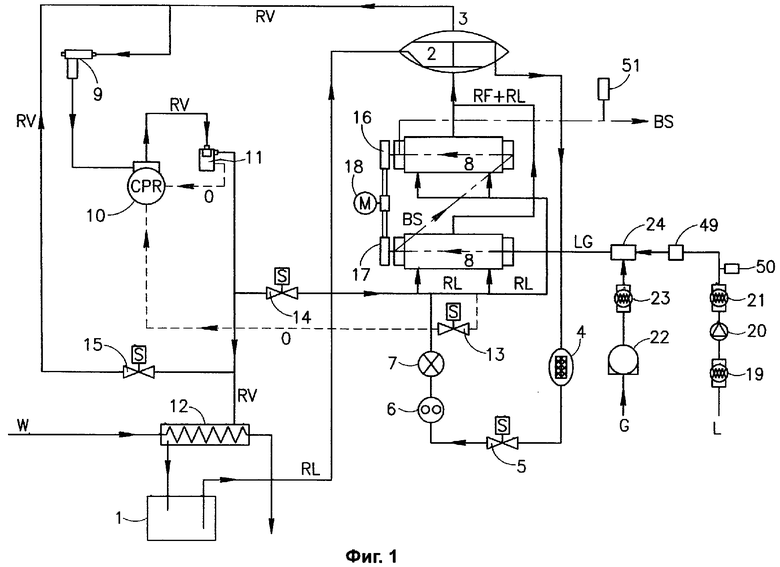

Фиг.1 показывает схему движения потоков охлаждающего вещества и жидкости в первом варианте установки с двумя горизонтальными испарителями, имеющими конструкцию "труба в трубе", согласно изобретению;

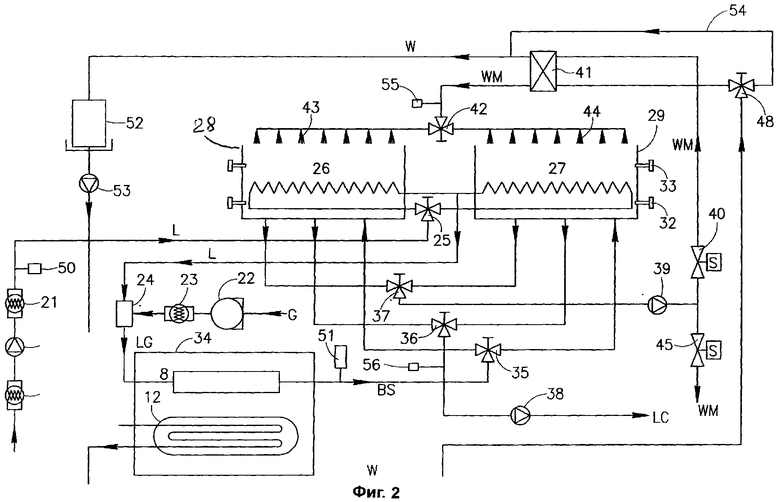

Фиг.2 показывает общую планировку и блок-схему второго варианта установки согласно изобретению;

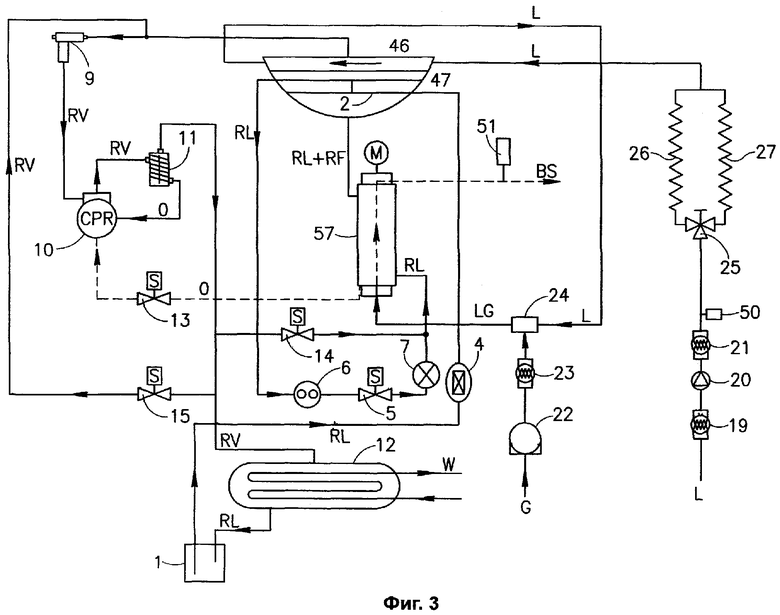

Фиг.3 показывает схему движения потоков охлаждающего вещества и жидкости во втором варианте установки «Кристаллизатор со скребками для очистки поверхности» (WSC) с одним вертикальным испарителем, имеющим конструкцию "труба-в-трубе", согласно изобретению;

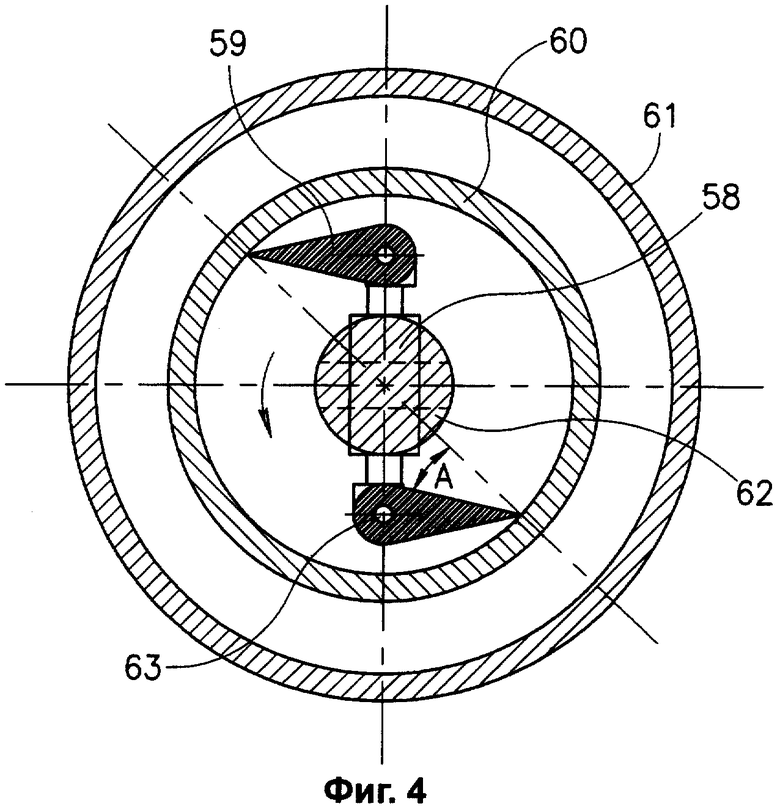

Фиг.4 показывает поперечный разрез испарителя установки согласно изобретению;

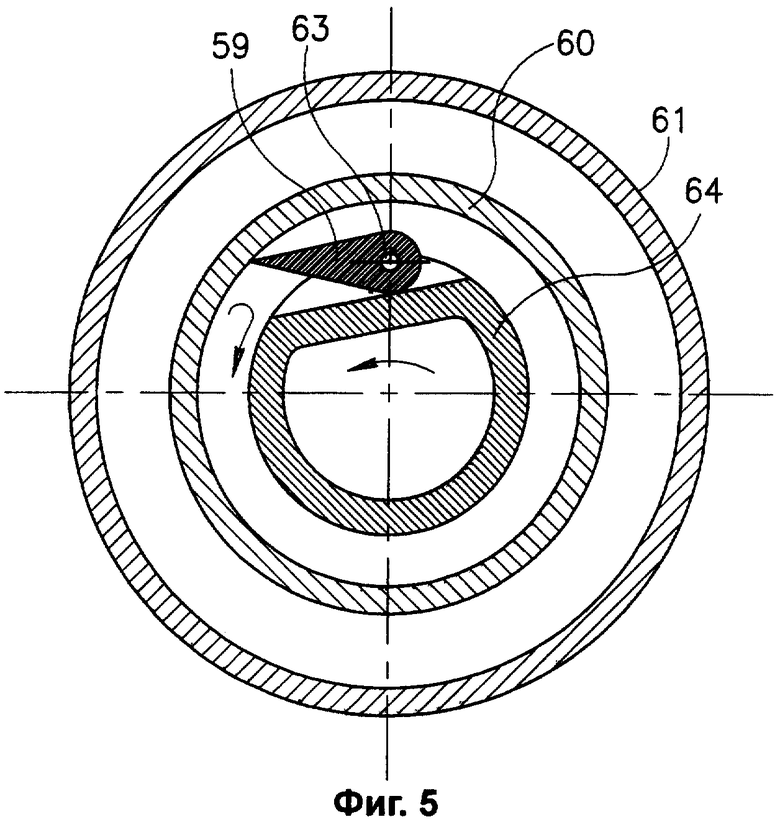

Фиг.5 показывает дальнейший вариант испарителя согласно изобретению.

Описание предпочтительных способов осуществления

Чтобы облегчить понимание дальнейшего описания, следует принять во внимание, что метод и установка, согласно данному изобретению, используют, как описано ниже, различные рабочие текучие среды, которым даны следующие обозначения, применяемые также к трубопроводам, по которым происходит перемещение этих текучих сред:

Далее следует отметить, что термин "жидкость", используемый здесь, относится к среде, в которой растворителем является вода, а растворенным веществом является любое вещество, подходящее для предназначенной цели. В данном методе, согласно данному изобретению, растворенным веществом может быть обыкновенный сок. Другим вариантом было бы использование смеси мороженого, любого пива, вина, морской воды, сточных вод или раствора, основанного на этиленгликоле или соли. Что касается Фиг.1, то здесь есть приемник 1, от которого жидкое охлаждающее вещество RL подается к испарителям 8 через теплообменник 2 с охлаждающим веществом, объединенный с приемником 3 низкого давления (LPR), фильтр-влагоотделитель 4, соленоидный клапан 5, смотровое стекло 6, клапан 7 теплового расширения. Приемник низкого давления (LPR) расположен выше испарителей 8. Пар охлаждающего вещества RV всасывается в компрессор 10 через клапан 9 регулирования давления. После прохождения через маслоотделитель 11 пар охлаждающего вещества RV возвращается в жидкое состояние RL, проходя через охлаждающее устройство (холодильник) 12. Жидкость L прокачивается насосом через фильтр 19 грубой очистки и фильтр 21 тонкой очистки к испарителям 8. Для того чтобы держать жидкость L при температуре, близкой к температуре ее кристаллизации, до введения ее в испарители 8, жидкость L охлаждается независимым устройством 49 охлаждения. Поток жидкости L контролируется с помощью реле расхода 50. Когда поток жидкости прекращается, компрессор будет выключен. Конечная температура жидкости L проверяется датчиком температуры 51. Клапан 7 теплового расширения поддерживает постоянною разницу температур между температурой перегретого пара охлаждающего вещества RV после прохождения приемника низкого давления LPR и температурой жидкого охлаждающего вещества RL перед клапаном 7 теплового расширения. На Фиг.1 показан также первый соленоидный клапан 5, размещенный между фильтром-влагоотделителем 4 и смотровым стеклом 6, второй соленоидный клапан 13, размещенный между входами испарителей 8 и входом компрессора 10, третий соленоидный клапан 14, размещенный между входами испарителей 8 и выходом маслоотделителя 11, и далее соленоидный клапан 15, размещенный между выходом маслоотделителя 11 и входом клапана 9 регулирования давления.

Согласно данному изобретению в рассматриваемой установке, как схематически показано на Фиг.1, имеется два отдельных, но термически взаимодействующих потока: поток охлаждающего вещества и поток жидкости. Схема потока охлаждающего вещества включает сосуд приемника 1, в котором собирается жидкое охлаждающее вещество, поступающее из холодильника 12, теплообменник охлаждающего вещества 2, приемник низкого давления 3, фильтр-влагоотделитель 4, соленоидный клапан 5, смотровое стекло 6, клапан 7 теплового расширения, область испарителя 8 с кипящим охлаждающим веществом и соленоидальные клапаны 5, 13, 14, 15. В приемнике низкого давления (LPR) за счет высокой температуры поверхности теплообменника 2 охлаждающего вещества происходит уничтожение пены охлаждающего вещества RF, которая подавалась в LPR 3 из полости испарителя 8, и образованием паров охлаждающего вещества RV и жидкого охлаждающего вещества RL. Теплое жидкое охлаждающее вещество охлаждается относительно холодным паром охлаждающего вещества RV и поступает в, по крайней мере, один испаритель 8. Полезно проводить дополнительное охлаждение жидкого охлаждающего вещества RL в верхней части клапана 7 теплового расширения, т.к. это снижает потери дросселирования и, таким образом, приводит к увеличению удельной холодоемкости для охлаждающей жидкости L. Жидкое охлаждающее вещество RL, полученное при уничтожении пены RF, возвращается в полость испарителя для охлаждающего вещества. Пар охлаждающего вещества RV, полученный при уничтожении пены охлаждающего вещества RF, поглощает тепло от жидкого охлаждающего вещества RL. Как результат пар охлаждающего вещества RV становится перегретым. Компрессор 10 вынуждает пар охлаждающего вещества RV поступать в холодильник 12 через маслоотделитель 11. Перегревание RV в приемнике низкого давления LPR, вместо полости в испарителе для охлаждающего вещества благоприятно, т.к. вызывает эффективное охлаждение поверхности теплопередачи в каждом из испарителей 8, так что суммарный охлаждающий эффект испарителей, связанных с LPR параллельно, возрастает на стороне охлаждающего вещества (от 2 до 18 единиц).

Циркулирование охлаждающего вещества в приемнике низкого давления LPR обеспечивает форсированную подачу охлаждающего вещества к испарителю без необходимости использования насоса. Пена охлаждающего вещества RF покидает испаритель во влажном состоянии, разлагается и испаряется досуха при контакте с высокотемпературной поверхностью теплообменника охлаждающего вещества 2, смонтированного в приемнике низкого давления LPR 3. Поскольку жидкость охлаждающего вещества постоянно присутствует в низкотемпературной области приемника низкого давления LPR и поскольку данная жидкость охлаждающего вещества может подаваться в LPR только через испаритель 8, из этого следует, что испаритель 8 работает в "затопленном" режиме с последующим переходом в "пенный" режим при закипании охлаждающего вещества. В установившемся режиме массовый расход жидкости охлаждающего вещества RL к испарителю 8 равен массовому расходу этой жидкости через компрессор 10. Испарения досуха в испарителе 8 не происходит.

Для того чтобы поддерживать значение пленочного коэффициента со стороны охлаждающего вещества вдоль всей поверхности теплопередачи на постоянном максимальном уровне, охлаждающее вещество должно кипеть между двумя трубами испарителя 8. Это приводит к образованию пузырька пара охлаждающего вещества, который начинает ограниченное движение вверх под действием гравитационных и выталкивающих сил. Двигающийся пузырек действует как поршень, выталкивающий вверх жидкое охлаждающее вещество. Приближаясь к выходу испарителя, пузырьки с частью жидкого охлаждающего вещества ("пена охлаждающего вещества" - RF) выходят из испарителя и поднимаются к приемнику низкого давления LPR. Они разрушаются при контакте с внешней поверхностью теплообменника охлаждающего вещества 2, имеющего высокую температуру, и захваченное жидкое охлаждающее вещество RL сбрасывается вниз в пространство между двумя трубками, по крайней мере, одного испарителя 8. Для наиболее широко используемых охлаждающих веществ (аммиак, фреон 22, фреон 134а, фреон 502, фреон 404а), когда зазор между двумя стенками меньше чем 5 мм, жидкое охлаждающее вещество поступает в полость между двумя трубами в недостаточных количествах, там оно расширяется с образованием парообразного охлаждающего вещества, которое понижает значение теплопередачи между вспенившимся охлаждающим веществом и трубками. Это приводит также к уменьшению коэффициента теплопередачи между охлаждающим веществом и LMGB. Если зазор превышает 20 мм, то в системе охлаждающего вещества циркулируют большие его количества, причем значительные количества охлаждающего вещества не имеют достаточно времени, чтобы поглотить тепловую нагрузку со стороны раствора через стенку теплопередачи. Это приводит к нежелательному увеличению тепловой нагрузки на компрессор и, следовательно, к росту удельного расхода энергии в расчете на 1 метрическую тонну полученных кристаллов. Уменьшение циркулируемой массы охлаждающего вещества в системе приемника низкого давления LPR в режиме образования пены кипящего охлаждающего вещества представляет собой существенное достоинство данного метода. Загрузка охлаждающим веществом может быть минимальной по сравнению с системами сухого расширения, системами, где охлаждающее вещество циркулирует с применением насоса, и в обычно известных системах с полностью "затопленным" испарителем. Удельное потребление охлаждающего вещества системой приемника низкого давления LPR, с учетом режима образования пены кипящего охлаждающего вещества, может достигать 1,2-1,4 кг/TR (TR - тонна охлаждающего вещества) по сравнению с удельным потреблением охлаждающего вещества в известных в настоящее время системах по замораживанию жидкостей 3-10 кг/TR.

Для того чтобы обеспечить эффективный режим образования пены кипящего охлаждающего вещества, необходимо разместить LPR над испарителем 8 на заранее определенной небольшой высоте. Благодаря этому можно предотвратить снижение интенсивности кипения охлаждающего вещества за счет гидростатического столба жидкого охлаждающего вещества. Эта высота составляет менее 400 мм. В этом случае гидравлическое сопротивление между входом испарителя и LPR будет составлять 3,5-10,0 кПа и соответствовать падению температуры испарения (0,3-0,7)°С вдоль испарителя, имеющего 2-х метровую высоту. При выполнении этих условий реализуется режим вспенивания кипящего охлаждающего вещества.

Возвращение масла из испарителя 8 является чрезвычайно важным. Это объясняется тем, что коэффициент переноса пленки между охлаждающим веществом и замасленной поверхностью очень низок. Современные маслоотделители могут достигать высокой эффективности с коэффициентом переноса менее чем 10 промиле. Но независимо от того, насколько эффективным является маслоотделитель 11, некоторое масло будет всегда проходить через него и через холодильник 12, приемник 1, вспомогательные устройства для охлаждающего вещества и попадать в испаритель 8. Часть масла, попадающая в испаритель вместе с паром охлаждающего вещества из компрессора, вынуждена через клапан регулирования давления 9 и маслоотделитель 11 поступать в картер компрессора 10. Чтобы удалять масло из испарителя 8 полностью, есть следующий алгоритм. Соленоидный клапан 5 перекрывает доступ жидкости охлаждающего вещества в испаритель 8. В течение следующих двух минут соленоидный клапан 14 открыт. Полость испарителя 8 с кипящим охлаждающим веществом нагревается горячим сжатым газом. Этот газ пропускается через испаритель 8, LPR 3, клапан регулирования давления 9 и возвращается на компрессор 10. Затем соленоидный клапан 14 закрывается, и открываются соленоидальные клапаны 13 и 15. В течение 30 секунд нагретое масло выдавливается из испарителя под действием пара охлаждающего вещества RV, находящегося под высоким давлением. Масло пропускают через соленоидный клапан 15, приемник пониженного давления LPR 3, область испарителя 8 с кипящим охлаждающим веществом, соленоидный клапан 13 к картеру компрессора 10.

Для того чтобы полностью уничтожить пену охлаждающего вещества, уменьшить объем приемника низкого давления LPR 3 и гарантировать, что некипящее жидкое охлаждающее вещество RL будет накапливаться в самом низком месте LPR и постоянно возвращаться к месту выхода из полости испарителя 8 с кипящим охлаждающим веществом, соединенному параллельно с LPR 3 со стороны охлаждающего вещества, используется линзовая форма приемника низкого давления LPR. Любая порция пены охлаждающего вещества, проходящая через LPR 3, вступит в контакт с двойным спиралеобразным теплообменником охлаждающего вещества 2 и будет уничтожена. Нет необходимости в использовании современных дорогих устройств по распределению охлаждающего вещества.

Схема циркуляции жидкости включает насос 20, фильтр 19 грубой очистки, фильтр тонкой очистки 21, независимую установку 49 охлаждения, смеситель 24 для перемешивания охлажденной жидкости L и газа G, подаваемого газовым компрессором 22, газовый фильтр 23, реле 50 расхода, полости для жидкости в испарителе 8, двигатель 18 с вращающимися валами и скребками 16 и 17, датчик для измерения температуры "пузырьковой кашицы" 51.

Для того чтобы сохранить максимальное значение коэффициента теплопередачи для пленки между внутренней поверхностью охлаждения трубы внутреннего испарителя и слоем LMGB, примыкающим к поверхности охлаждения, провести последующее дополнительное охлаждение охлажденного слоя LMGB и предотвратить в последующем рост кристаллических ядер в охлажденном слое LMGB, необходимо осуществить следующие операции, дополняющие друг друга: поддерживать "мягкую" температуру рабочего режима испарителя; обеспечить круговое вращение потока смеси LMGB вдоль оси испарителя; уменьшать количество возможных центров кристаллизации на внутренней поверхности охлаждения внутренней трубы испарителя; ограничить максимальное значение теплового потока от кипящего пенистого охлаждающего вещества, чтобы охладить обрабатываемую смесь LMGB.

"Мягкий" режим означает небольшое падение температуры между начальной температурой смеси LMGB при входе в испаритель, температурой кристаллизации охлажденной жидкости и температурой испарения охлаждающего вещества. Если начальная температура смеси LMGB при входе в испаритель выше температуры кристаллизации охлажденной жидкости более чем на 2°С, то значительная часть "ценной" поверхности охлаждения будет потеряна для продолжения дальнейшего охлаждения смеси LMGB. Если на входе температура смеси LMGB близка к температуре кристаллизации охлажденной жидкости, то существует высокая степень вероятности роста кристаллических ядер в охлажденном слое LMGB, примыкающем к внутренней поверхности охлаждения внутренней трубы испарителя. По той же самой причине падение температуры между температурой кристаллизации охлажденной смеси LMGB и температурой испарения охлаждающего вещества должно быть менее 16°С.

При числе Рейнольдса 400 в охлажденном слое LMGB, примыкающем к внутренней поверхности охлаждения внутренней трубы испарителя, возникает турбулентный режим. Это соответствует значению скорости вращения (400 об/мин) пластмассовых скребков, находящихся во внутренней трубке испарителя, имеющего внутренний диаметр (0,05-0,25) м. Кроме того, скребки способны перемещать охлажденный слой LMGB по винтовой траектории по направлению к продольной центральной оси внутренней трубки. Охлажденный и перемещающийся слой LMGB смешивается с общей массой LMGB, проходящей через внутреннюю трубу. В пределах продолжительности прохождения охлажденной перемешанной массой LMGB вдоль внутренней трубы средняя температура LMGB массы опускается ниже температуры кристаллизации охлажденной жидкости. Это инициирует массовую объемную кристаллизацию LMGB на мельчайших пузырьках газа, как центрах кристаллизации. Поскольку температура кристаллизации чистой воды является самой высокой по сравнению с любыми жидкостями на основе воды (чистая вода с растворенной или добавленной в нее твердой фазой), центры кристаллизации будут образовываться из молекул чистой воды. Тем самым любые растворенные молекулы двигаются от зоны кристаллизации. Из-за того что кристаллы не содержат растворенные вещества, молекулы растворенных веществ концентрируются на границе раздела между замороженной и незамороженной фазами. Образовавшиеся кластеры второй фазы имеют температуру кристаллизации ниже, чем замороженная чистая вода. Таким образом, жидкость с более высокой концентрацией растворенных веществ способствует диффузии чистой воды к поверхности кристалла. Затем продолжается формирование кристаллов чистой воды. Верхние пределы скорости вращения пластмассовых скребков зависят от соотношения между различными физическими, механическими и термодинамическими параметрами взаимодействующих сред - смеси LMGB, трубы испарителя и материала скребков. Это относится к скорости и вязкости жидкости и газа, насосу мотора, вращающемуся валу со скребками и мощности его двигателя, типу материалов теплопередачи, мощности двигателя компрессора, числу скребков. Например, мощность двигателя компрессора уменьшается, если температура испарения понижается. Это приводит к возможному росту числа кристаллических ядер в охлажденном слое LMGB, примыкающем к внутренней поверхности охлаждения внутренней трубы испарителя. Тем самым необходимо увеличить скорость вращения (об/мин) вала со скребками. С другой стороны, увеличение скорости вращения вала (об/мин) вызывает резкое увеличение силы трения между скребками и охлажденной поверхностью. Для большого количества материалов, используемых для охлаждаемых испарителей, и различных видов жидкостей рациональный верхний предел скорости вращения вала с пластмассовыми скребками равен 1000 об/мин.

Для того чтобы уменьшить количество возможных центров кристаллизации на внутренней поверхности охлаждения внутренней трубки испарителя, необходимо, чтобы внутренняя поверхность имела шероховатость (Ra) менее 1,0 мкм. При такой шероховатости вероятность роста кристаллических ядер в охлажденном слое LMGB, примыкающем к внутренней поверхностью охлаждения внутренней трубы испарителя, будет очень низкой, так что этих скребков, находящихся на валу и вращающихся с заданной скоростью, вполне достаточно, чтобы удалить охлажденный слой LMGB от поверхности охлаждения и предотвратить в последующем рост кристаллических ядер в охлажденном слое LMGB.

Количество возможных центров кристаллизации на внутренней поверхности охлаждения внутренней трубы испарителя зависит не только от значения шероховатости Ra, типа материала трубы испарителя и температуры рабочего режима испарителя. Для большинства материалов, широко используемых для создания охлаждаемого испарителя, для реализации на практике режимов рабочих температур и значения скорости вращения вала со скребками, для экономичного желательного значения шероховатости поверхности охлаждения Ra, максимальное значение теплового потока, при котором возможно предотвратить рост кристаллических ядер в охлажденном слое LMGB, примыкающем ко внутренней поверхности охлаждения внутренней трубы испарителя, равняется 60 кВт/м2.

Предварительное перемешивание с помощью смесителя 24 охлажденной жидкости и газа, имеющих заранее определенные химические и физические характеристики, перед прохождением их через испаритель 8, способствует увеличению поверхности теплопередачи дисперсной фазы охлажденной жидкости, увеличивает пленочный коэффициент теплопередачи между поверхностью охлаждения внутренней трубы и смесью LMGB, усиливает трехмерное (объемное) образование кристаллических ядер (процесс кристаллизации) на газовых пузырьках как центрах кристаллизации и объектах, с помощью которых происходит их перемещение в испаритель, предотвращает закупоривание прохода, по крайней мере, через один испаритель и ускоряет вынос смеси GCFGB и концентрированной жидкости. Кроме того, резко уменьшается (более чем в два раза), расход удельной мощности для удаления охлажденного слоя LMGB от поверхности охлаждения, кругового движения потока смеси GCFGB и сконцентрированной жидкости и удаления смеси GCFGB и сконцентрированной жидкости, занимающих весь объем от, по крайней мере, одного испарителя. Полученные кристаллы имеют гладкую текстуру.

Низкая скорость потока газа не предотвращает закупорку всего объема внутренней трубы испарителя. Увеличение скорости потока приводит к более высокой концентрации пузырьков в удельном объеме смеси LMGB и способствует интенсификации объемного образования кристаллических ядер и облегчает транспортирование пузырьковой кашицы вдоль испарителя и через питающие трубы. Но если поток газа является также дренажом для смеси GCFGB и сконцентрированной жидкости, пузырьковая кашица появляется внутри испарителя, и иссушенная масса GCFGB вызывает остановку двигателя ротора. Целесообразными скоростями для потока газа являются скорости (длина/час), составляющие 10-60% от скорости потока подаваемой насосом жидкости (длина/час).

Жидкости являются инерционными системами, в которых ответ (любое структурное изменение или изменение свойств) на внешнее влияние (механическое, электрическое, температурное) реализуется не немедленно, а в течение определенного временного режима. Тем самым для того, чтобы инициировать объемную кристаллизацию в продвигаемом объеме охлажденной смеси LMGB, необходимо ограничить скорость потока LMGB через испаритель. Минимальный временной режим обработки смеси LMGB в испарителе, при которой происходит ее охлаждение и замораживание, равняется 15 секундам.

Установка, схематично изображенная на Фиг.2 и использующая вышеупомянутый кристаллизатор SSC, может быть модифицирована для дальнейшего использования эффекта естественного разделения получаемых кристаллов с мельчайшими газовыми пузырьками (GCFGB) и сконцентрированной жидкости за счет действия гравитационных и выталкивающих сил без дополнительного применения центрифугирования и промывных колонн.

Большинство технологических этапов, описанных в связи с обсуждением Фиг.1 для подготовки смеси LMGB и получения пузырьковой кашицы BS, являются теми же самыми. Основные различия заключаются в следующем. Жидкость, имеющая заранее определенный химический и физический состав, охлаждается с помощью теплообменника предварительного охлаждения 26, смонтированного в резервуаре для хранения 28. Процесс охлаждения жидкости осуществляется за счет тепловой конвекции при контакте с внутренними поверхностями теплообменника предварительного охлаждения 26, внешние поверхности стенки которого находятся в прямом контакте, за счет теплопроводности - конвекции, с расплавленными кристаллами, находящимися в резервуаре для хранения 28. Охлажденную жидкость пропускают через смеситель 24, где она смешивается с газом, и далее - к испарителю 8. Полученная пузырьковая кашица поступает в накопительный резервуар 27 через трехходовой клапан 35. Остановка наполнения резервуара 27 контролируется датчиком уровня 33. В то же самое время смесь GCFGB плавится в резервуаре 26. Для того чтобы ускорить процесс плавления смеси GCFGB, используется следующий замкнутый цикл: трехходовой клапан 37, насос 39, соленоид 40, вспомогательный теплообменник 41, трехходовой клапан 42, средства распределения 43. Вода, получаемая от расплавленной смеси GCFGB, нагревается во вспомогательном теплообменнике 41 за счет непрямого теплового конвекционно-кондуктивного контакта с теплой охлаждающей водой в холодильнике. Замкнутая система охлаждающей воды холодильника включает градирню 52, насос 53, холодильник 12 кристаллизатора SSC 34, трехходовой клапан 48, вспомогательный теплообменник 41 или обводную трубу 54 вспомогательного теплообменника 41. Количество энергии, поглощенное охлаждающей водой в холодильнике, всегда выше количества энергии, накопленного в смеси GCFGB. Тем самым легко определить временной режим наполнения накопительного резервуара 27 и временной режим, требуемый для плавления смеси GCFGB, находящейся в резервуаре 26, а также временной режим для извлечения из резервуара 28 воды, полученной при плавлении, через трехходовой клапан 37, насос 39, соленоидный клапан 45 для дальнейшего ее использования. Начало процесса извлечения талой воды определяется по температуре талой воды датчиком температуры 55. Окончание процесса извлечения талой воды определяется датчиком уровня 32. После этого момента обрабатываемая жидкость проходит через трехходовой клапан 25 к теплообменнику предварительного охлаждения 27, а пузырьковая кашица BS проходит через трехходовой клапан 37 к резервуару 26. В то же самое время в резервуаре 27 в течение нескольких минут в результате действия гравитационных и выталкивающих сил протекает процесс разделения между GCFGB и сконцентрированной жидкостью. Сконцентрированная жидкость извлекается из резервуара 27 через трехходовой клапан 36 и насос 38 для дальнейшего ее использования или хранения. Прекращение извлечения сконцентрированной жидкости из резервуара 27 определяется индикатором расхода 56. Смесь GCFGB, находящаяся в резервуаре 27, плавится аналогично смеси, находящейся в резервуаре 28. Полученная талая вода, находящаяся в резервуаре 27, извлекается из него аналогично извлечению талой воды из резервуара 28. С этого момента цикл получения и дальнейшего использования пузырьковой кашицы повторяется.

Другая схема показана на Фиг.3. По сравнению с Фиг.2 дополнительное предварительное охлаждение уже холодной обработанной жидкости, прошедшей через теплообменники предварительного охлаждения 26, 27, происходит в теплообменнике - приемнике низкого давления HE-LPR 46, 47 за счет тепловой конвекции-проводимости при контакте с нагретым паром охлаждающего вещества, всасываемого в компрессор 10. Данная схема гарантирует дополнительную защиту компрессора 10 в случае внезапного выплескивания жидкого охлаждающего вещества из приемника низкого давления 47.

Использование дополнительных испарителей, соединенных с испарителем 57 со стороны жидкости последовательно и со стороны охлаждающего вещества параллельно с одним блоком HE-LPR 46, 47, способствует вполне удовлетворительному расходу удельной энергии на, например, одну метрическую тонну произведенного мороженого, что равно 31 кВтч по сравнению с 54-110 кВтч для современных морозильных установок, используемых при изготовлении мороженого.

В результате описанных технологических и технических решений конструкция вращаемого вала 62 с неподпружиненными пластмассовыми скребками 59 упрощена (Фиг.4). Вращаемый вал 62 расположен в охлаждаемом испарителе 8 (горизонтальный тип) или 57 (вертикальный тип), имеющем внутреннюю трубу 60 и внешнюю трубу 61. Между этими двумя трубами 60, 61 охлаждающее вещество кипит с образованием пены. На вале 62 смонтированы штыри 58. На концах штырьков 58 размещены свободно покачивающиеся скребки 59, удерживаемые на шпинделях 63. Когда вал 62 вращается, свободно качающиеся скребки 59 охватывают внутреннюю поверхность охлаждения внутренней трубы 60, не оставляя зазора между внешними гранями скребков 59 и охлаждающей поверхностью. Полный контакт между свободно качающимися скребками 59 и внутренней поверхностью охлаждения внутренней трубы 60 поддерживается за счет выполнения следующих решений, дополняющих друг друга: выбора скорости вращения (об/мин) вала 62 и значения угла наклона А (между диаметром внутренней трубы 60 и внутренними гранями скребков 59), уровня шероховатости Ra, материала и количества скребков 59, причем внешняя грань скребков 59 расположена ближе к поверхности внутренней трубы, чем внутренняя грань.

При низких скоростях вращения центробежной силы оказывается недостаточно, чтобы постоянно прижимать скребки 59 к охлаждающей поверхности из-за случайных перепадов давления в результате гидродинамических флуктуаций, имеющих место до и позади скребков 59. Ошибочно высокое значение угла наклона А только усиливает спорадический характер нарушения контакта между внешними краями скребков 59 и охлаждающей поверхностью. При низком значении угла наклона и высокой скорости вращения существенно возрастают силы трения между двумя взаимодействующими деталями скребков 59 и внутренней трубой 60. Технически разумными пределами значений угла наклона А и скорости вращения являются, следовательно, (15-40)° и (400-1000) об/мин.

Если шероховатость Ra составляет более одного микрона, количество возможных центров кристаллизации (микропор и микрорасколов) достаточно высоко и механические силы сцепления сопоставимы с молекулярными силами, действующими между кристаллическими ядрами и материалом охлаждающей поверхности. Замораживаясь в микропорах и микрорасколах, замороженная вода расширяется и сжимает соседнюю микрополость, которая, в свою очередь, также сжимает соседние микрополости. Общая площадь контакта между кристаллами и материалом трубки увеличивается, тем самым увеличивая значение сил сцепления. Полный контакт между свободно качающимися скребками 59 и внутренней охлаждающей поверхностью внутренней трубы 60 возможно достичь при условии, что, во-первых, твердость материала скребков ниже твердости материала трубы (наподобие такой пластмассы, как тефлон), во-вторых, проведение предварительной заточки скребков к поверхности трубки, которые вращаются во внутренней трубе 60 в присутствии 5% раствора соли в течение нескольких часов. Продолжительность режима заточки резко уменьшается, если количество скребков 59, смонтированых вдоль оси внутренней трубы 60, будет не меньше, чем расчетное, полученное согласно следующему уравнению: "целое число [длина испарителя в мм / 200 мм]+1".

Вариант конструкции, приведенный на Фиг.4, может быть изменен за счет применения полого вращающегося вала, как показано на Фиг.5. Благодаря полой конструкции вала 64, площадь поперечного сечения внутренней трубы 60 уменьшается. Линейная скорость вдоль охлаждающей поверхности охлажденной смеси LMGB увеличивается. Это предотвращает любое возможное накопление незначительных количеств LMGB или риска роста бактерий на вращающемся вале 64 со свободно качающимися скребками 59. Равнобедренная форма крыла скребков 59 способствует увеличению продолжительности их использования. Если внешние грани скребков 59 будут тереться, скребки 59 будут заменены на скребки, у которых внутренние грани касаются охлаждающей поверхности внутренней трубы 60. Для того чтобы поддерживать непрерывный режим жидкостной объемной кристаллизации и получения пузырчатой кашицы, избегая при этом закупоривания области сечения трубы 60, расстояние между внешней поверхностью полого вала 64 и внутренней охлаждающей поверхностью внутренней трубы 60 должно быть большее значения, полученного согласно уравнению " [длина испарителя в мм / внешний диаметр вала в мм]×2 мм". Кроме того, энергетический расход при перекачивании жидкости через трубу испарителя 60 существенно возрастает, если данное расстояние меньшее значения, полученного согласно уравнению.

Кроме заявленной цели изобретения, данное изобретение может также быть использовано для концентрации жидкостей и суспензий, таких как сок, пиво, вино и т.д., в кондиционировании, охлаждающих системах для хранения продовольствия, охлаждения прилавков супермаркетов, фармацевтике, в обработке сточных вод, для опреснения морской воды, для переработки домашней птицы и рыбы.

Для опытных специалистов будет очевидно, что данное изобретение не ограничивается деталями вышеприведенных проиллюстрированных конструктивных вариантов и что существующее изобретение может быть воплощено в других конкретных формах без изменения самой сути данного изобретения. Следовательно, приведенные конструктивные решения следует рассматривать во всех отношениях, как поясняющие, но не ограничивающие область применения изобретения, которая изложена в прилагаемой формуле изобретения, а не в соответствии с предшествующим описанием и всеми изменениями, которые можно получить в диапазоне эквивалентности признаков формулы изобретения, которая приведена ниже и предназначена для того, чтобы охватить все возможные области применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ ИЗ ПОСТУПАЮЩЕГО ПОТОКА | 2001 |

|

RU2215871C2 |

| СПОСОБ МИНИМИЗАЦИИ НАКИПИ НА ИСПАРИТЕЛЕ И ИЗВЛЕЧЕНИЯ СОЛЕЙ В ПРОЦЕССЕ ГАЗИФИКАЦИИ | 1997 |

|

RU2157400C1 |

| СПОСОБ ПАРЦИАЛЬНОГО КИПЯЧЕНИЯ В МИНИ- И МИКРОКАНАЛАХ | 2005 |

|

RU2382310C2 |

| ХИМИЧЕСКИЙ ТЕПЛОВОЙ НАСОС, РАБОТАЮЩИЙ С ГИБРИДНЫМ ВЕЩЕСТВОМ | 2007 |

|

RU2433360C2 |

| СПОСОБ ОБРАБОТКИ ВОДЫ ДЛЯ ДОБЫЧИ НЕФТИ ТЕПЛОВЫМИ МЕТОДАМИ | 2000 |

|

RU2247232C2 |

| АБСОРБЦИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА | 1999 |

|

RU2224189C2 |

| ТЕПЛОВОЙ КОЛЛЕКТОР СОЛНЕЧНОЙ ЭНЕРГИИ ДЛЯ ВЫРАБОТКИ ТЕПЛА И/ИЛИ ОХЛАЖДЕНИЯ | 2008 |

|

RU2479801C2 |

| Установка для концентрирования жидких пищевых продуктов | 1985 |

|

SU1327871A1 |

| СПОСОБ СОЗДАНИЯ ИНЕРТНОЙ СРЕДЫ В ГОРНЫХ ВЫРАБОТКАХ | 2001 |

|

RU2197620C1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

Изобретение относится к способу и установке для непрерывной кристаллизации жидкостей путем замораживания. Устройство содержит смеситель и кристаллизатор, включающий, по крайней мере, один испаритель. Испаритель содержит внешнюю трубу, внутреннюю трубу и вращающееся устройство, установленное внутри внутренней трубы. Вращающееся устройство содержит вращающийся вал и установленный на нем, по крайней мере, один скребок. При этом угол наклона между внутренней гранью скребка и диаметром внутренней трубы выбирают из расчета предотвращения роста кристаллов на внутренней поверхности испарителя. Способ включает смешивание жидкости с выбранным газом и прохождение смеси через, по крайней мере, один испаритель для проведения трехмерной кристаллизации. При этом смесь пропускают через внутреннюю трубу испарителя, где с помощью вращающего устройства осуществляют ее вращение. Изобретение позволяет уменьшить энергопотребление и повысить эффективность и экологическую безопасность установки. 3 н. и 19 з.п. ф-лы, 5 ил.

| WO 9926486 A1, 03.06.1999 | |||

| Способ кормления птицы | 1987 |

|

SU1556626A1 |

| US 4185352 A, 29.01.1980 | |||

| US 5030465 А, 09.09.1991 | |||

| US 5575160 А, 19.11.1996. | |||

Авторы

Даты

2006-06-27—Публикация

2001-08-01—Подача