Область техники, к которой относится изобретение

Изобретение относится к сварке и резке металла с использованием плазмы, вырабатываемой двусопловым плазмотроном.

Уровень техники

Известен способ плазменно-дуговой резки металла двусопловым плазмотроном, содержащим два вложенных одно в другое сопла, одно из которых является внутренним, другое - внешним, и вольфрамовый электрод, который расположен во внутреннем сопле и выходит во внешнее сопло, характеризующийся тем, что резку осуществляют на прямой полярности электрического напряжения, при этом во внутренне сопло подают инертный газ, а во внешнее сопло подают окислительный газ (SU 181760, В23К 10/00, 26.11.1969).

Признаки известного способа, совпадающие с признаками заявленного изобретения, заключаются в том, что во внутренне сопло подают инертный газ, а во внешнее сопло подают окислительный газ.

Известно устройство для плазменно-дуговой резки металла, которое включает источник электрического питания, источник инертного газа, источник окислительного газа и двусопловый плазмотрон, содержащий вольфрамовый электрод и два вложенных одно в другое сопла, одно из которых является внутренним, другое - внешним, при этом электрод расположен во внутреннем сопле и выходит во внешнее сопло; кроме того, внутренне сопло связано с источником инертного газа, внешнее сопло связано с источником окислительного газа, а электрод соединен с отрицательным полюсом источника электрического питания, положительный полюс которого соединен с внешним соплом (см. там же).

Признаки известного устройства, совпадающие с признаками заявленного изобретения, заключаются в наличии источника электрического питания, источника инертного газа, источника окислительного газа и двусоплового плазмотрона, содержащего электрод и два вложенных одно в другое сопла, одно из которых является внутренним, другое - внешним, при этом электрод расположен во внутреннем сопле; кроме того, внутренне сопло связано с источником инертного газа, внешнее сопло связано с источником окислительного газа, а электрод соединен с полюсом источника электрического питания.

Причина, препятствующая получению в известных способе и устройстве технического результата, который обеспечивается изобретениями, заключается в том, что электрод выполняет функцию катода и вследствие этого он должен для нормальной работы иметь высокую температуру. Отсюда высокие требования к электроду и мерам его защиты от окислительный среды, что удорожает резку металла и делает ее недостаточно надежной.

Наиболее близким аналогом (прототипом) в отношении заявленного способа является способ плазменно-дуговой резки металла двусопловым плазмотроном, содержащим два вложенных одно в другое сопла, одно из которых является внутренним и в нем расположен вольфрамовый электрод, другое - внешним, характеризующийся тем, что резку осуществляют на прямой полярности электрического напряжения, так что электрод является катодом, а разрезаемый металл - анодом, при этом во внутренне сопло подают инертный газ, а во внешнее сопло подают окислительный газ (Васильев К.В. Плазменно-дуговая резка. - М.: Машиностроение, 1974. - С.26-27).

Признаки известного способа, совпадающие с признаками заявленного изобретения, заключаются в том, что во внутренне сопло подают инертный газ, а во внешнее сопло подают окислительный газ.

Известно устройство для плазменно-дуговой резки металла, которое включает источник электрического питания, источник инертного газа, источник окислительного газа, источник охлаждающей жидкости и двусопловый плазмотрон, содержащий два вложенных одно в другое сопла, одно из которых является внутренним и в нем расположен вольфрамовый электрод, другое - внешним, при этом внутреннее сопло связано с источником инертного газа, внешнее сопло связано с источником окислительного газа, а электрод соединен с отрицательным полюсом источника электрического питания, положительный полюс которого соединен с разрезаемым металлом (см. там же).

Признаки известного устройства, совпадающие с признаками заявленного изобретения, заключаются в наличии источника электрического питания, источника инертного газа, источника окислительного газа и двусоплового плазмотрона, содержащего два вложенных одно в другое сопла, одно из которых является внутренним и в нем расположен электрод, при этом внутреннее сопло связано с источником инертного газа, внешнее сопло связано с источником окислительного газа, а электрод и разрезаемый металл соединены с полюсами источника электрического питания.

Причина, препятствующая получению в известных способе и устройстве технического результата, который обеспечивается изобретениями, заключается в том, что электрод выполняет функцию катода и вследствие этого он должен для нормальной работы иметь высокую температуру. Отсюда высокие требования к электроду и мерам его защиты от окислительный среды, что удорожает резку металла и делает ее недостаточно надежной.

Раскрытие изобретения

Задача, на решение которой направлено изобретение, заключается в снижении себестоимости погонного метра реза и повышении надежности резки металла.

Технический результат, опосредствующий решение указанной задачи, заключается в том, что электрод выполняет функцию анода и вследствие этого для его нормальной работы не нужна высокая температура. Это снижает требования к электроду и мерам его защиты от окислительной среды и, как следствие, удешевляет резку металла и делает ее более надежной.

Достигается технический результат в способе тем, что резку металла осуществляют двусопловым плазмотроном, содержащим два вложенных одно в другое сопла и расположенный во внутреннем сопле электрод, так что резку осуществляют на обратной полярности электрического напряжения с подачей во внутреннее сопло инертного газа с расходом Qин и во внешнее сопло - окислительного газа с расходом Qок при соотношении указанных расходов 1/20≤Qин/Qок≤1,5/20, и одновременно в процессе резки электрод охлаждают.

Достигается технический результат также тем, что в процессе резки плазмотрон устанавливают на расстоянии 2,5dн≤Н≤7dн между внешним соплом и поверхностью разрезаемого металла, где dн - диаметр внешнего сопла.

Достигается технический результат в устройстве тем, что оно содержит источник электрического питания, источник инертного газа, источник окислительного газа и двусопловый плазмотрон, состоящий из двух вложенных одно в другое внутреннего с диаметром dв и внешнего с диаметром dн сопел и расположенного во внутреннем сопле электрода, причем dв/dн=(1/1÷1/1,2), а расстояние h между внутренним и внешним соплами выбрано из соотношения 0,3dв≤h≤0,7dв, при этом внутреннее сопло соединено с источником инертного газа, внешнее сопло соединено с источником окислительного газа, а электрод выполнен охлаждаемым и подключен к положительному полюсу источника электрического питания, отрицательный полюс которого подключен к разрезаемому металлу.

Новые признаки способа заключаются в том, что резку осуществляют на обратной полярности электрического напряжения с подачей во внутреннее сопло инертного газа с расходом Qин и во внешнее сопло - окислительного газа с расходом Qок при соотношении указанных расходов 1/20≤Qин/Qок≤1,5/20, и одновременно в процессе резки электрод охлаждают.

Кроме того, новым признаком является то, что в процессе резки плазмотрон устанавливают на расстоянии 2,5dн≤Н≤7dн между внешним соплом и поверхностью разрезаемого металла, где dн - диаметр внешнего сопла.

Новые признаки устройства заключаются в подключении электрода к положительному полюсу источника электрического питания, а также в упомянутых пределах для параметров dв/dн и h.

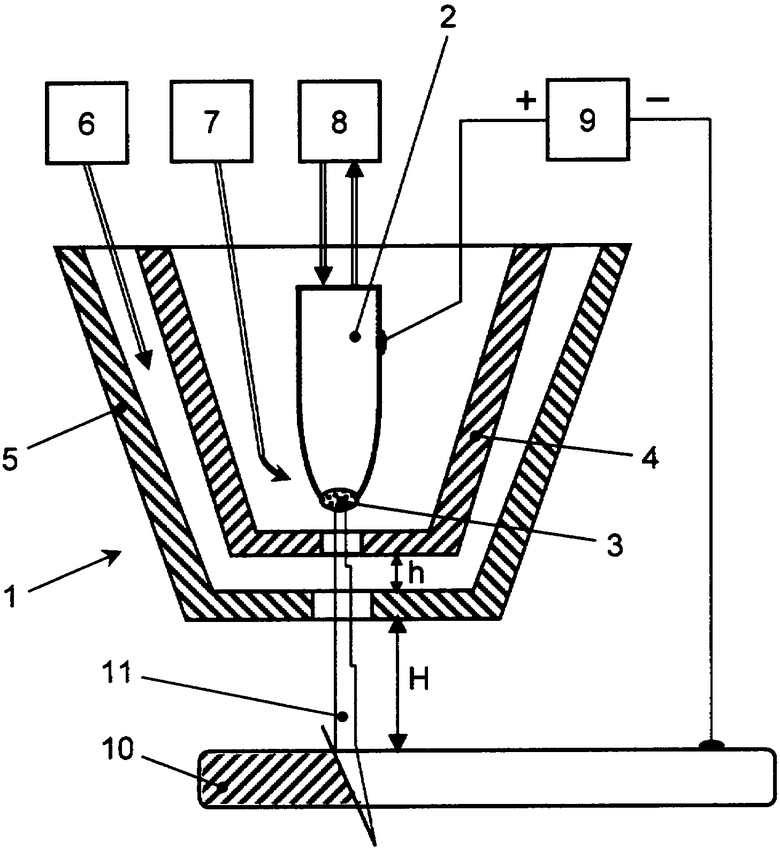

На чертеже показана функциональная схема устройства для плазменно-дуговой резки металла двусопловым плазмотроном.

Осуществление изобретения

Устройство содержит двусопловый плазмотрон 1, который включает медный электрод 2 с высокотемпературной вставкой 3 и два вложенных одно в другое сопла - внутреннее 4 диаметром dв и внешнее 5 диаметром dн. При этом во внутреннем сопле расположен упомянутый электрод 2 без выхода его нижнего конца в пространство внешнего сопла 5. Отношение dв/dн находится в пределах 1/1÷1/1,2, а расстояние h между внутренним 4 и внешним 5 соплами находится в пределах 0,3dв≤h≤0,7dв. Кроме того, устройство содержит источник 6 окислительного (кислородсодержащего) газа, источник 7 инертного (защитного) газа, например воздуха, источник 8 охлаждающей жидкости и источник 9 электрического питания. Внутренняя полость электрода 1 (не показана) посредством соответствующих входного и выходного трубопроводов соединена с источником 8 охлаждающей жидкости, внутренне сопло 4 посредством соответствующего входного трубопровода соединено с источником 7 инертного (защитного) газа, внешнее сопло 5 посредством соответствующего входного трубопровода соединено с источником 6 окислительного газа. Кроме того, электрод 2 подключен к положительного полюсу источника 9 электрического питания, к отрицательного полюсу которого подключен разрезаемый металл 10.

Работа устройства и пример осуществления способа заключаются в следующем.

Для осуществления резки металла 10 плазмотрон 1 располагают вблизи этого металла на расстоянии Н между внешним соплом 5 и поверхностью металла 10, при этом значение Н выбирают из интервала 2,5dн≤Н≤7dн. Затем во внешнее сопло 5 от источника 6 подают окислительный газ, например воздух, с расходом Qок, а во внутреннее сопло 7 подают инертный (защитный) газ, например аргон, тангенциально относительно электрода 2 с расходом Qин при соотношении указанных расходов в пределах 1/20≤Qин/Qок≤1,5/20. После этого включают источник 9 электрического питания, вследствие чего между электродом 2 и металлом 10 возникает дуга 11, режущая металл. Опытным путем установлено, что необходимая стабильность дуги и надежность резки обеспечивается при выполнении приведенных выше отношений расходов газов и основных геометрических отношений, определяющих dв, dн, Qин, Qок, H, h.

Пример конкретного выполнения.

Производилась резка алюминиевых сплавов, нержавеющей и малоуглеродистой стали. Ток резки составлял I=150±5 А, рабочее напряжение на дуге Uд=110- 115 В, расход аргона во внутреннее сопло Qap=3,5 л/мин, расход воздуха во внешнее сопло (стабилизирующее) сопло Qвоз 48-60 л/мин. Кроме того, dв=3,0 мм, dн=3,2 мм, h=1,8 мм, Н=12 мм.

Скорость резки при этом составляет, м/мин:

Преимущество заявленных способа и устройства состоит в том, что обеспечивается высокая стойкость плазмотрона как в процессе резки, так и при частых включениях и выключениях плазмотрона. Количество упомянутых включений и выключений без разрушения электрода составляет не менее 1000. Другим преимуществом заявленных технических решений является очень низкий расход инертного газа (снижение относительно прототипа в 10-12 раз), что обусловлено работой электрода при малых температурах (анод). Кроме того, как видно из примера, при относительно невысокой мощности сжатой дуги 11 (15-17 кВт) обеспечиваются высокие скорости резки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛАКТИЧЕСКОГО И ЛЕЧЕБНОГО ОБЛУЧЕНИЯ | 2009 |

|

RU2409398C1 |

| ПЛАЗМОТРОН | 2004 |

|

RU2259262C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2014 |

|

RU2595185C2 |

| ПЛАЗМОТРОН | 2005 |

|

RU2309825C2 |

| ПЛАЗМОТРОН | 2001 |

|

RU2198772C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ИЗДЕЛИЙ | 2014 |

|

RU2560493C2 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2686505C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2754915C1 |

Изобретение относится к способу и устройству плазменно-дуговой резки металла и может быть использовано для резки алюминиевых сплавов, нержавеющей и малоуглеродистой стали. Устройство содержит двусопловый плазмотрон (1), состоящий из медного электрода (2) с высокотемпературной вставкой (3) и двух вложенных одно в другое сопел - внутреннего (4) диаметром dв и внешнего (5) диаметром dн. Отношение dв/dн находится в пределах 1/1÷1/1,2, а расстояние h между внутренним (4) и внешним (5) соплами находится в пределах 0,3dв÷0,7dв. Электрод (2) подключен к положительного полюсу источника (9) электрического питания, к отрицательного полюсу которого подключен разрезаемый металл (10). При резке плазмотрон (1) располагают вблизи металла на расстоянии H, которое выбирают из соотношения 2,5dн≤H≤7dн, между внешним соплом (5) и поверхностью металла (10). Затем во внешнее сопло (5) подают окислительный газ с расходом Qок, а во внутреннее сопло (7) - инертный газ тангенциально относительно электрода (2) с расходом Оин при соотношении указанных расходов 1/20≤Qин/Qок≤1,5/20. Затем включают источник (9) электрического питания, вследствие чего между электродом (2) и металлом (10) возникает дуга (11), режущая металл. Технический результат заключается в снижении себестоимости погонного метра реза и повышении надежности резки металла. 2 н. и 1 з.п. ф-лы, 1 ил., 1 табл.

| ВАСИЛЬЕВ К.В | |||

| Плазменно-дуговая резка | |||

| - М.: Машиностроение, 1974, с.26-27 | |||

| УСТРОЙСТВО для ПЛАЗМЕННОЙ РЕЗКИ | 0 |

|

SU173110A1 |

| 0 |

|

SU181760A1 | |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 1991 |

|

RU2053076C1 |

| SU 1815885 A1, 27.11.1996 | |||

| Горелка для плазменной сварки плавящимся электродом | 1983 |

|

SU1123181A1 |

| GB 914088 A, 28.12.1962. | |||

Авторы

Даты

2008-09-10—Публикация

2006-10-11—Подача