Изобретение относится к области сварки, а именно к способам плазменной сварки, резки и наплавки.

Известен способ плазменной сварки на прямой полярности, при котором рабочая сжатая дуга, питаемая от отдельного источника питания, горит между электродом-катодом плазмотрона и изделием, а дополнительная (дежурная) дуга, питаемая от второго источника питания, постоянно горит между электродом-катодом и плазмообразующим соплом (анодом) (патент РФ №2111098 от 20.05.1998, кл. B23K 10/02).

Причина, препятствующая получению в известном способе технического результата, который обеспечивается изобретением, заключается в том, что рабочая сжатая дуга, горящая между электродом-катодом плазмотрона и изделием, работает на токе прямой полярности, а вторая дуга, между электродом-катодом и плазмообразующим соплом (анодом), не участвует в обработке изделия. Это приводит к тому, что на поверхности изделия отсутствует эффект катодной очистки, мощность в зоне обработки ограничена мощностью рабочей сжатой дуги.

Наиболее близким аналогом является способ плазменной резки и наплавки, при котором рабочая сжатая дуга, питаемая от основного источника питания, горит между соплом-анодом и изделием, а дополнительная (дежурная) дуга, питаемая от второго источника питания, постоянно горит между электродом-катодом плазмотрона и плазмообразующим соплом (анодом) (авт.свидетельство СССР №1815885 М.кл. B23K 10/00 от 27.11.1996 г.). Данный способ принят за прототип.

Признак известного способа, совпадающий с признаком заявленного изобретения - способ плазменной обработки металлического материала, включающий формирование сжатой дуги между соплом-анодом плазмотрона, имеющего электрод, и обрабатываемым материалом, на который подают отрицательный потенциал от источника питания.

Причина, препятствующая получению в известном способе технического результата, который обеспечивается изобретением, заключается в том, что мощность в зоне обработки ограничена мощностью рабочей сжатой дуги, а вторая дуга не участвует в обработке изделия. Кроме того, мощность рабочей дуги ограничена малыми токами.

Задача, на решение которой направлено изобретение, заключается в повышении качества и производительности обработки металлов, особенно алюминиевых и магниевых сплавов, за счет увеличения эффективности и ширины зоны катодной очистки металла в зоне обработки и повышения мощности в зоне обработки.

Поставленная задача была решена за счет того, что в известном способе плазменной обработки металлического материала, включающем формирование сжатой дуги между соплом-анодом плазмотрона, имеющего электрод, и обрабатываемым материалом, на который подают отрицательный потенциал от источника питания, согласно изобретению, формируют вторую сжатую дугу между электродом плазмотрона и обрабатываемым материалом путем подачи на упомянутый электрод положительного потенциала от другого источника питания, а обработку осуществляют одновременно двумя сжатыми дугами на токах обратной полярности.

Новые признаки способа - формируют вторую сжатую дугу между электродом плазмотрона и обрабатываемым материалом путем подачи на упомянутый электрод положительного потенциала от другого источника питания, а обработку осуществляют одновременно двумя сжатыми дугами на токах обратной полярности.

Технический результат, опосредствующий решение указанной задачи, заключается в том, что плазменную обработку ведут двумя сжатыми дугами, питаемыми от отдельных источников питания, обе дуги работают на токах обратной полярности, одна дуга горит между электродом-анодом плазмотрона и обрабатываемым материалом, вторая дуга горит между плазмообразующим соплом-анодом плазмотрона и обрабатываемым материалом.

При этом обеспечивается повышение мощности в зоне обработки за счет участия двух дуг в обработке материала, увеличивается эффективность катодной очистки поверхности материала в зоне обработки, повышается стабильность горения дуг и концентрация энергии за счет взаимодействия электромагнитных полей дуг.

Способ плазменной обработки осуществляют при помощи устройства, содержащего два источника питания и плазмотрон, имеющий электрод-анод и плазмообразующее сопло. Для формирования сжатой дуги с электрода-анода на обрабатываемый материал, используется отдельный источник питания. Плазмообразующее сопло выполняет роль второго электрода-анода. Для формирования сжатой дуги с сопла-анода на обрабатываемый материал используется второй источник питания.

Возбуждение сжатой дуги с электрода-анода на обрабатываемый материал производится при помощи высоковольтного высокочастотного разряда, вторая дуга с плазмообразующего сопла на обрабатываемый материал возбуждается самопроизвольно.

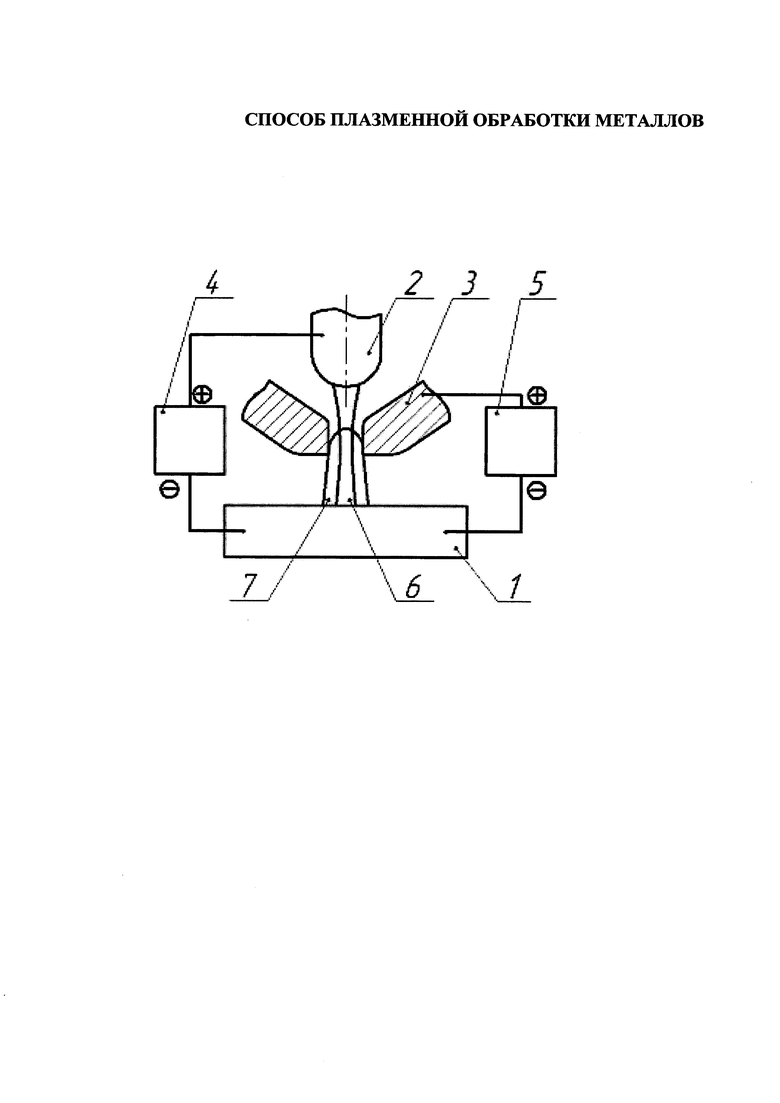

Изобретение поясняется чертежом, на котором изображена схема реализации способа плазменной обработки.

На схеме показаны: обрабатываемый материал 1, электрод-анод плазмотрона 2, плазмообразующее сопло плазмотрона 3, источник питания сжатой дуги электрод-анод - обрабатываемый материал 4, источник питания сжатой дуги плазмообразующее сопло - обрабатываемый материал 5.

Осуществление способа заключается в следующем.

Включают подачу воды в системы охлаждения плазмотрона (не показаны) и подачу плазмообразующего и защитного газа. Включают источник питания 4. При помощи высоковольтного высокочастотного разряда возбуждают сжатую дугу 6 с электрода-анода 2 на обрабатываемый материал 1. Включают источник питания 5. Сжатая дуга 7 с плазмообразующего сопла-анода 3 на обрабатываемый материал 1 возбуждается самопроизвольно.

Таким образом, в процессе обработки горят две соосные сжатые дуги на обрабатываемый материал. При этом увеличивается эффективность и ширина зоны катодной очистки металла в зоне обработки и повышается мощность в зоне обработки.

Пример конкретного выполнения.

Разработана и изготовлена установка (опытный образец) для осуществления описанного способа плазменной обработки металлов. Установка включает плазмотрон, два источника питания сжатых дуг с напряжением холостого хода не ниже 75 В и падающей внешней вольтамперной характеристикой, необходимое вспомогательное оборудование. При осуществлении способа изменяли рабочий ток сжатой дуги электрод-анод плазмотрона - обрабатываемый материал в диапазоне 50-250 А, ток сжатой дуги между плазмообразующим соплом-анодом плазмотрона и обрабатываемым материалом - 30-120 А. Диаметр плазмообразующего сопла изменяли в пределах 3-6 мм. При сварке алюминия толщиной 10 мм скорость сварки обеспечивалась в пределах 20-30 м/час, что выше не менее чем в 1,5 раза скорости по прототипу. При этом внутренние дефекты отсутствовали, сварные швы имели благоприятную форму. Предварительная очистка кромок металла под сварку не производилась.

При наплавке высоколегированных сплавов на стали различных марок улучшалось смачивание наплавляемым металлом поверхностей обрабатываемых материалов, увеличивалась ширина наплавки за один проход до 30 мм без поперечных перемещений плазмотрона. Процессы сварки и наплавки отличаются стабильностью и обеспечивают высокое качество работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2686505C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2754915C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2495735C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛАКТИЧЕСКОГО И ЛЕЧЕБНОГО ОБЛУЧЕНИЯ | 2009 |

|

RU2409398C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ИЗДЕЛИЙ | 2014 |

|

RU2560493C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| ПЛАЗМОТРОН | 2004 |

|

RU2259262C1 |

Изобретение относится к способу плазменной обработки металлов, такой как сварка, резка и наплавка. Для питания рабочей сжатой дуги на плазмообразующее сопло-анод подают положительный потенциал относительно обрабатываемого материала. Для питания второй рабочей сжатой дуги на электрод-анод плазмотрона подают положительный потенциал относительно обрабатываемого материала. Формируют вторую сжатую дугу между электродом плазмотрона и обрабатываемым материалом путем подачи на упомянутый электрод положительного потенциала от другого источника питания, а обработку осуществляют одновременно двумя сжатыми дугами на токах обратной полярности. Техническим результатом является повышение качества и производительности обработки металлов, особенно алюминиевых и магниевых сплавов, за счет увеличения эффективности и ширины зоны катодной очистки металла в зоне обработки и повышения мощности в зоне обработки. 1 ил., 1 пр.

Способ плазменной обработки металлического материала, включающий формирование сжатой дуги между соплом-анодом плазмотрона, имеющего электрод, и обрабатываемым материалом, на который подают отрицательный потенциал от источника питания, отличающийся тем, что формируют вторую сжатую дугу между электродом плазмотрона и обрабатываемым материалом путем подачи на упомянутый электрод положительного потенциала от другого источника питания, а обработку осуществляют одновременно двумя сжатыми дугами на токах обратной полярности.

Авторы

Даты

2016-08-20—Публикация

2014-12-08—Подача