Изобретение относится к области плазменной сварки и наплавки, в частности послойной плазменной наплавки для аддитивного формирования металлических изделий, и может найти широкое применение в машиностроении и других отраслях промышленности при: сварке металлов; наплавке металлов с высокой производительностью при минимальном проплавлении и перемешивании с основным металлом, с широким регулированием толщины наплавленного слоя при использовании электродной проволоки различного диаметра; ремонте изношенных деталей (реновации); выращивании деталей (3D-печать).

Известны способы плазменной наплавки с боковой подачей присадочной обесточенной или токоведущей проволоки в плазменную дугу, нормально расположенной относительно обрабатываемой поверхности (см. например, Сидоров А.И. Восстановление деталей машин напылением и наплавкой. - М.: машиностроение, 1987. 192 с.).

Признаки известных способов, совпадающие с признаками заявляемого изобретения, заключаются в том, что сварку и наплавку выполняют плазменной дугой с использованием присадочной проволоки.

Причина, препятствующая получению в известных способах технического результата, который обеспечивается заявляемым изобретением, заключается в том, что в плазменную струю или дугу, расположенную нормально к обрабатываемой поверхности, производится боковая подача присадочной проволоки. Это приводит к тому, что при необходимости наложения сварных швов или наплавляемых валиков по сложной траектории (что особенно часто бывает при аддитивном формировании изделий послойной наплавкой), нарушается геометрия формируемых валиков в результате изменения направления подачи проволоки относительно оси шва или валика, что приводит к снижению качества готовой продукции. Кроме того, процесс сопровождается разбрызгиванием металла, т.к. проволока плавится на весу.

Известны технические решения, при которых используется комбинированный процесс плазменной сварки или наплавки плавящимся электродом (ПСПЭ), см. например, патент №7104337 Нидерланды, патент №1338866 Великобритания. При этом способе плавящийся электрод (проволока) проходит по оси горелки сверху вниз через соосные с осью горелки токоподводящий мундштук и плазмообразующее сопло плазмотрона, при этом через плазмообразующее сопло также проходит осевая плазменная дуга, которая поддерживается между расположенным сбоку вольфрамовым электродом и изделием. Плазменная дуга поддерживается от источника питания плазмы. Дуга плавящегося электрода (ПЭ), поддерживается от источника питания дуги ПЭ.

Признаки известного способа, совпадающие с признаками заявляемого изобретения, заключаются в том, что сварку и наплавку выполняют плазменной дугой, при этом обеспечивается подача присадочной проволоки (плавящегося электрода) по нормали к обрабатываемой поверхности. Используется два отдельных источника питания.

Причина, препятствующая получению в известных способах технического результата, который обеспечивается заявляемым изобретением, заключается в том, что в зоне сварки (наплавки) на изделие воздействуют одновременно плазменная дуга и дуга с плавящегося электрода, питаемые от отдельных источников питания. Это приводит к повышенному тепловому воздействию в зоне обработки, снижению качества получаемого металла, при послойной наплавке, увеличению размеров ванны жидкого металла, что способствует стеканию металла при формировании стенок относительно небольшой толщины. Кроме того, дуга, горящая с плавящегося электрода, способствует разбрызгиванию металла плавящегося электрода.

Известен способ дуговой сварки и наплавки лезвийных поверхностей неплавящимся электродом (патент России № 2268122), в котором к наплавляемой поверхности устанавливают сварочную горелку под острым углом к нормали αгор. Присадочную проволоку устанавливают к наплавляемой поверхности под острым углом к нормали αпров. Присадочную проволоку подают в зону воздействия дуги на изделие за горелкой по направлению сварки.

Признаки известного способа, совпадающие с признаками заявляемого изобретения, заключаются в том, что сварку и наплавку выполняют с использованием дуги, расположенной под острым углом к нормали, а присадочную проволоку подают к наплавляемой поверхности близко к нормали.

Причина, препятствующая получению в известном способе технического результата, который обеспечивается заявляемым изобретением, заключается в том, что для сварки и наплавки используется электрическая дуга с неплавящегося электрода и обесточенная присадочная проволока. При этом обеспечивается сварка и наплавка только в одном направлении с низкой производительностью.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ дуго-плазменной сварки и наплавки, при котором плавящийся электрод подается по нормали к поверхности изделия, а плазменная дуга направляется на плавящийся электрод (ПЭ) и дугу на нем сбоку, [Барашков А.С., Ткачук К.К. Снижение разбрызгивания воздействием дуги на перенос металла при сварке плавящимся электродом. // Сварочное производство, №9, 1986, с. 13-14]. Плазменная дуга поддерживается от источника питания плазмы. Дуга плавящегося электрода (ПЭ), поддерживается от источника питания дуги ПЭ. В этом способе было показано, что при подключении полярностей плазменной дуги и дуги ПЭ по схеме ПСПЭ, боковая плазменная дуга сдувает образующиеся капли на проволоке и нарушает перенос металла.

Данный способ принят за прототип.

Признаки известного способа, совпадающие с признаками заявляемого изобретения, заключаются в том, что сварку и наплавку выполняют с подачей присадочной проволоки (ПЭ) по нормали к поверхности изделия, а плазменную дугу направляют на присадочную проволоку (ПЭ) сбоку. Используют два отдельных источника питания.

Причина, препятствующая получению в известном способе технического результата, который обеспечивается заявляемым изобретением, заключается в том, что используется боковая плазменная дуга, а с присадочной проволоки горит дуга на изделие. При этом, боковая плазменная дуга сдувает образующиеся капли на проволоке и нарушает перенос металла.

Задача, на решение которой направлено изобретение, заключается в разработке способа сварки и наплавки с высокой производительностью при минимальном проплавлении и перемешивании с основным металлом, с широким регулированием толщины наплавленного слоя при использовании электродной проволоки различного диаметра, обеспечивающего возможность наложения швов по сложной траектории, что особенно важно при трехмерной наплавке заготовок любой конфигурации, повышение устойчивости процесса и устранение разбрызгивания присадочного металла.

Техническим результатом изобретения является возможность получать высококачественные наплавленные слои различной толщины и металлические заготовки изделий различной конфигурации с высокими эксплуатационными показателями из высоколегированных сплавов и цветных металлов.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе сварку и наплавку выполняют с подачей присадочной проволоки по нормали к поверхности изделия, а плазменная дуга направляется на присадочную проволоку (ПЭ). Используется два отдельных источника питания. Согласно изобретению плазменная дуга, горящая между электродом плазмотрона и изделием от отдельного источника питания, расположена под острым углом к нормали. Пересечение осей проволоки и плазменной дуги располагается на поверхности изделия. Присадочная проволока нагревается за счет протекающего по ней тока от отдельного источника питания и плазменной дугой, горящей на изделие. Плавление проволоки происходит в сварочной ванне без образования дуги.

Новые признаки способа заключаются в том, что плазменную дугу, горящую между электродом плазмотрона и изделием, располагают под острым углом к нормали, пересечение осей проволоки и плазменной дуги располагают на поверхности изделия, присадочную проволоку нагревают за счет протекающего по ней тока и плазменной дугой, горящей на изделие. Плавление проволоки происходит в сварочной ванне без образования дуги.

Отличительные признаки в совокупности с известными обеспечивают сварку и наплавку с высокой производительностью при минимальном проплавлении и перемешивании с основным металлом, с широким регулированием толщины наплавленного слоя при использовании электродной проволоки различного диаметра, обеспечивающего возможность наложения швов по сложной траектории, что особенно важно при трехмерной наплавке заготовок любой конфигурации, повышение устойчивости процесса и устранение разбрызгивания присадочного металла.

Высокая производительность сварки и наплавки обеспечивается высокой скоростью плавления присадочной проволоки нагреваемой плазменной дугой и протекающим по ней током. Минимальное проплавление и перемешивание с основным металлом, повышение устойчивости и устранение разбрызгивания присадочного металла определяются отсутствием дуги с плавящегося электрода. Сварку и наплавку можно осуществлять током прямой и обратной полярности.

Перечень фигур и чертежей.

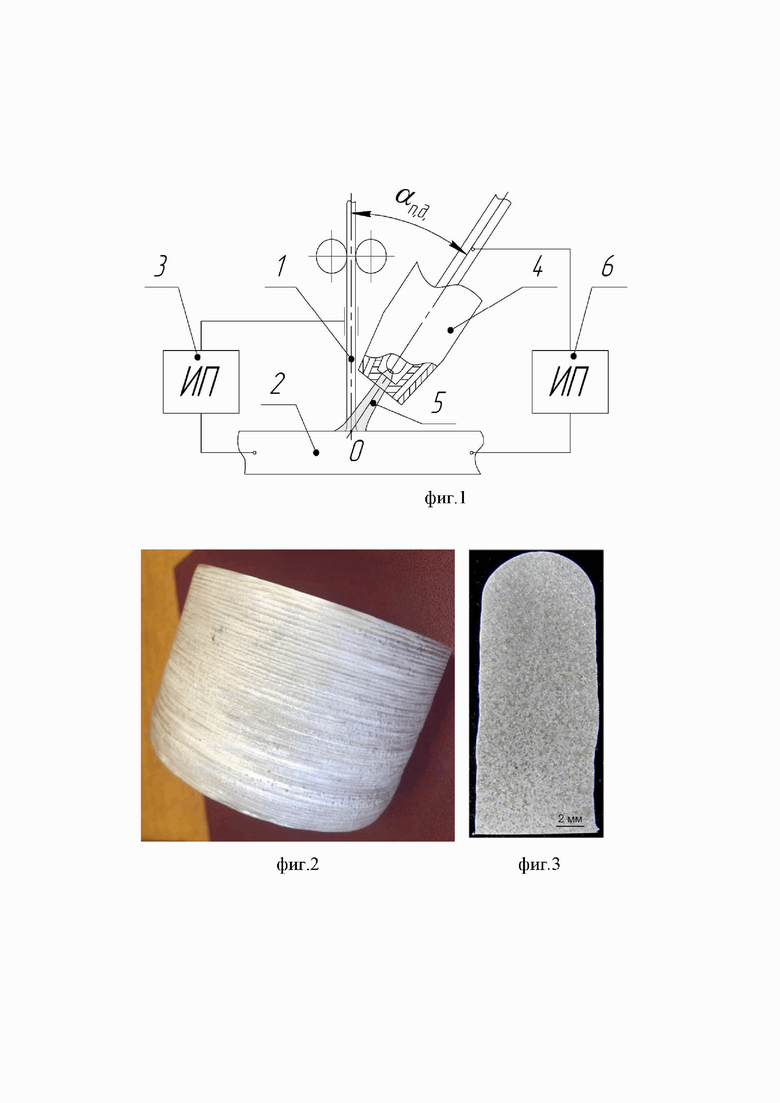

На фиг. 1 показана схема способа плазменной сварки и наплавки.

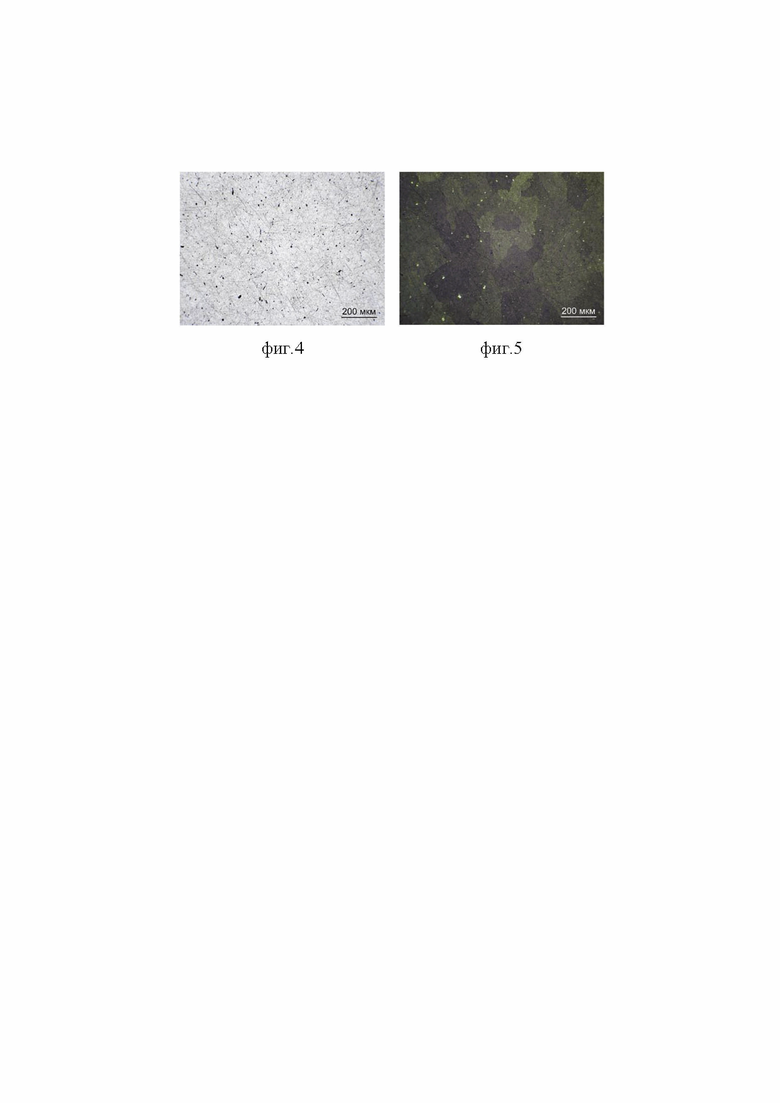

На фиг. 2 - внешний вид стенки из алюминиевого сплава АМг5, полученной послойной плазменной наплавкой заявляемым способом.

На фиг. 3 - макрошлиф поперечного сечения

На фиг. 4-5 - микроструктура металла, полученного послойной плазменной наплавкой, соответственно, в светлом фоне и в поляризованном свете.

Осуществление способа плазменной сварки и наплавки заключаются в следующем.

На фиг. 1 показана схема способа плазменной сварки и наплавки. Присадочная проволока 1 подается по нормали к поверхности изделия 2, по присадочной проволоке протекает ток от источника питания 3. Плазмотрон 4 обеспечивает горение плазменной дуги 5 между электродом плазмотрона 4 и изделием 2 под острым углом к нормали αп.д.. Плазменная дуга 5 запитана от источника питания 6. Точка О пересечения осей присадочной проволоки 1 и плазменной дуги 5 располагается на поверхности изделия 2. Нагрев присадочной проволоки 1 происходит за счет протекающего по ней тока и плазменной дугой 5. Плавление проволоки происходит в сварочной ванне без образования дуги.

Осуществление способа происходит в следующей последовательности: включают подачу плазмообразующего и защитного газов в плазмотрон 4, включают источник питания плазменной дуги 6, высоковольтным высокочастотным разрядом (источник на схеме не показан) зажигают плазменную дугу 5 между электродом плазмотрона 4 и изделием 2, после образования ванны жидкого металла включают перемещение сварочной головки относительно изделия 2 и, одновременно подачу присадочной проволоки 1 с включением источника питания тока 3 через присадочную проволоку. Конец присадочной проволоки 1 замыкается на ванну жидкого металла. Плавление проволоки происходит в жидкой ванне без образования дуги, происходит формирование сварного шва или наплавляемого валика.

При осуществлении способа угол плазменной дуги к нормали αп.д. находится в пределах 28-35°, ток плазменной дуги можно менять в пределах 50-250 А, падение напряжения на плазменной дуге в зависимости от полярности 25-40 В, ток через присадочную проволоку - 50-250 А, падение напряжения между токоподводом и изделием 4-5 В, диаметр присадочной проволоки - 1,2-3,0 мм, скорость подачи проволоки - 2-15 м/мин, скорость сварки (наплавки) 12-60 м/час.

Заявляемый способ иллюстрируется следующим примером.

При осуществлении способа осуществляли послойную наплавку стенки из алюминиевого сплава АМг5. Наплавка производилась током обратной полярности. Диаметр присадочной проволоки был 1,6 мм, ток плазменной дуги - 90 А, расход плазмообразующего газа (аргон) 3,0 л/мин, защитного газа (аргон) 6,0 л/мин, ток через присадочную проволоку 120А, скорость подачи присадочной проволоки - 5 м/мин, скорость наплавки 40 м/час. Ширина наплавляемого валика (толщина стенки) составила 11 мм, боковая поверхность стенки имеет минимальную волнистость. На фиг. 2, 3 представлены внешний вид и макрошлиф поперечного сечения стенки из алюминиевого сплава АМг5, полученной послойной плазменной наплавкой заявляемым способом, фиг. 4, 5 микроструктура металла. Металл, полученный послойной плазменной наплавкой по заявляемому способу, имеет благоприятную структуру, не содержит внутренних дефектов. Процесс отличается высокой стабильностью, отсутствует разбрызгивание присадочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| Способ плазменной сварки металлов плавящимся электродом | 2022 |

|

RU2806358C1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2495735C2 |

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| Способ двухдуговой наплавки плавящимися электродами | 2024 |

|

RU2831172C1 |

| Способ плазменно-дуговой наплавки | 1988 |

|

SU1569133A1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2014 |

|

RU2595185C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ИЗДЕЛИЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 1998 |

|

RU2136462C1 |

Изобретение может быть использовано для сварки и наплавки металлов, реновации, выращивания деталей. При выполнении процесса сварки и наплавки подается присадочная проволока по нормали к поверхности изделия. При этом нагрев присадочной проволоки осуществляют за счет протекающего по ней тока и воздействия плазменной дуги, направленной под острым углом к нормали к поверхности изделия. Пересечение осей проволоки и плазменной дуги располагают на поверхности изделия. Используют два отдельных источника питания, один для поддержания плазменной дуги между электродом плазмотрона и изделием, а второй для прохождения тока в присадочной проволоке для дальнейшего ее нагрева без образования плазменной дуги. Достигается получение высококачественных наплавленных слоев различной толщины и металлических заготовок изделий различной конфигурации с высокими эксплуатационными показателями из высоколегированных сплавов и цветных металлов. 5 ил., 1 пр.

Способ плазменной сварки и наплавки, включающий подачу присадочной проволоки и воздействие на нее плазменной дугой, направленной под острым углом к нормали к поверхности изделия, при этом пересечение осей проволоки и плазменной дуги располагают на поверхности изделия, отличающийся тем, что подают присадочную проволоку по нормали к поверхности изделия, при этом нагрев присадочной проволоки осуществляют за счет протекающего по ней тока и воздействия плазменной дуги, при этом используют два отдельных источника питания, один для поддержания плазменной дуги между электродом плазмотрона и изделием, а второй для прохождения тока в присадочной проволоке для дальнейшего ее нагрева без образования плазменной дуги.

| СПОСОБ ДУГОВОЙ НАПЛАВКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2004 |

|

RU2268122C1 |

| Способ плазменной наплавки | 1990 |

|

SU1761402A1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2016 |

|

RU2643010C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ИЗДЕЛИЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 1998 |

|

RU2136462C1 |

| Способ плазменно-дуговой наплавки | 1988 |

|

SU1569133A1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2015 |

|

RU2598715C1 |

| US 4621183 A, 04.11.1986. | |||

Авторы

Даты

2024-03-18—Публикация

2023-06-27—Подача