Изобретение относится к области сварки и наплавки, в частности послойной плазменной наплавки для аддитивного формирования металлических изделий и может найти широкое применение в машиностроении и других отраслях промышленности при сварке и наплавке металлов, ремонте изношенных деталей (реновации); выращивании деталей (3D-печать).

Известен способ плазменной сварки в среде аргона комбинацией сжатой дуги прямого действия и свободной дуги, по которому к неплавящемуся электроду подключают отрицательный полюс сварочного источника питания, а к изделию его положительный полюс, производят боковую подачу присадочной проволоки (плавящегося электрода), плавящийся электрод, подключают через балластное сопротивление к положительному полюсу источника питания, зажигают сжатую дугу прямого действия прямой полярности между неплавящимся электродом и изделием, подают плавящийся электрод (присадочную проволоку) в дугу прямого действия, зажигая свободную дугу между неплавящимся электродом и присадочной проволокой (см. статью И.Е. Тавер, М.Х. Шоршоров «Сварка стали двойной плазменной струей», Сварочное производство, 1971 г, №10, С. 26-28).

Признаки известного способа, совпадающие с признаками заявляемого изобретения, заключаются в том, что сварку и наплавку выполняют сжатой дугой прямого действия с использованием присадочной проволоки, на которую горит дуга.

Причина, препятствующая получению в известном способе технического результата, который обеспечивается заявляемым изобретением, заключается в том, что в сжатую дугу прямого действия, расположенную нормально к обрабатываемой поверхности, производится боковая подача присадочной проволоки. Это приводит к тому, что при необходимости наложения сварных швов или наплавляемых валиков по сложной траектории (что особенно часто бывает при аддитивном формировании изделий послойной наплавкой), нарушается геометрия формируемых валиков в результате изменения направления подачи присадочной проволоки относительно оси шва или валика, что приводит к снижению качества готовой продукции. Кроме того, процесс сопровождается разбрызгиванием металла, т. к. проволока плавится на весу.

Известен способ плазменной сварки с использованием тугоплавкой вставки из вольфрама, установленной в металлическое сопло плазмотрона (в торцевую часть). К неплавящемуся электроду подключают отрицательный полюс сварочного источника питания. Зажигают дугу с неплавящегося электрода плазмотрона на изделие. При превышении током сжатой дуги прямого действия прямой полярности порога аварийного двойного дугообразования на кромке выходного отверстия сопла плазменной горелки возникает шунтирующая дуга, которая, перемещаясь по этой кромке, достигает вставки, фиксируется на ней и в дальнейшем горит со вставки (см. АС №721273 СССР, опубл. 15.03.80 г., Бюл. №10).

Признаки известного способа, совпадающие с признаками заявляемого изобретения, заключаются в том, что плазменную сварку и наплавку осуществляют плазмотроном с тугоплавкой вставкой, установленной в плазмообразующее сопло плазмотрона.

Причина, препятствующая получению в известном способе технического результата, который обеспечивается заявляемым изобретением, заключается в том, что дуга с тугоплавкой вставки, расположенной на торце плазмообразующего сопла соосно плазмообразующему каналу горит на изделие параллельно плазменной дуге (прямого действия), а присадочная проволока (при необходимости) будет подаваться сбоку. Это приводит к тому, что при необходимости наложения сварных швов или наплавляемых валиков по сложной траектории (что особенно часто бывает при аддитивном формировании изделий послойной наплавкой), нарушается геометрия формируемых валиков в результате изменения направления действия двух последовательно расположенных дуг и направления подачи проволоки относительно оси шва или валика, что приводит к снижению качества готовой продукции.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ сварки и наплавки комбинацией сжатой и свободной дуг (см. патент на изобретение РФ №2763912 опубл. 10.11.22), при котором сжатую дугу прямого действия получают между неплавящимся электродом плазмотрона и изделием от первого источника питания, подключенного к неплавящемуся электроду плазматрона и изделию, а свободную дугу формируют от второго источника питания, полюсы которого подключены к присадочной проволоке (плавящемуся электроду) и соплу плазмотрона, при этом упомянутую свободную дугу формируют между неплавящейся (высокотемпературной) вставкой, установленной в сопле плазмотрона и присадочной проволокой. Производится боковая подача присадочной проволоки. Дуга на присадочную проволоку горит с тугоплавкой вставки, закрепленной в торце сопла плазмотрона. Высокотемпературная вставка может располагаться позади или впереди сжатой дуги по отношению к направлению сварки. Данный способ принят за прототип.

Признаки известного способа, совпадающие с признаками заявляемого изобретения, заключаются в том, что сварку и наплавку выполняют комбинацией сжатой и свободной дуги, питаемых от отдельных источников питания, сжатая дуга горит на изделие от первого источника питания, свободную дугу формируют между высокотемпературной вставкой, закрепленной в сопле плазмотрона и присадочной проволокой от второго источника питания, полюсы которого подключены к присадочной проволоке (плавящемуся электроду) и соплу плазмотрона.

Причина, препятствующая получению в известном способе технического результата, который обеспечивается заявляемым изобретением, заключается в том, что сжатую дугу прямого действия получают между неплавящимся электродом плазмотрона и изделием от первого источника питания, подключенного к неплавящемуся электроду плазматрона и изделию, производят боковую подачу присадочной проволоки, а подключение второго источника питания к присадочной проволоке (плавящемуся электроду) и соплу плазмотрона обеспечивает горение дуги между присадочной проволокой и, закрепленной в торце сопла плазмотрона, высокотемпературной вставкой. Высокотемпературная вставка может располагаться позади или впереди сжатой дуги по отношению к направлению сварки. Это приводит к тому, что при необходимости наложения сварных швов или наплавляемых валиков по сложной траектории (что особенно часто бывает при аддитивном формировании изделий послойной наплавкой), нарушается геометрия формируемых валиков в результате изменения направления подачи проволоки относительно оси шва или валика, что приводит к снижению качества готовой продукции. Кроме того, плавление присадочной проволоки на весу со смещением относительно оси сжатой дуги, ведет к повышенному разбрызгиванию металла и увеличению неравномерности размеров наплавляемых валиков при изменении траектории наплавки.

Задача, на решение которой направлено изобретение, заключается в разработке способа сварки и наплавки с высокой производительностью, с широким регулированием толщины наплавленного слоя при использовании присадочной проволоки различного диаметра, обеспечивающего возможность наложения швов по сложной траектории, что особенно важно при трехмерной наплавке заготовок любой конфигурации, повышении устойчивости процесса и устранении разбрызгивания присадочного металла.

Техническим результатом изобретения является возможность получать высококачественные сварные швы и наплавленные слои различной толщины и металлические заготовки изделий, получаемых послойной наплавкой, различной конфигурации с высокими эксплуатационными показателями из высоколегированных сплавов и цветных металлов.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе сварку и наплавку выполняют плазмотроном, по оси которого подают присадочную проволоку (плавящийся электрод), на присадочную проволоку горит свободная дуга с высокотемпературной вставки, которую закрепляют в канале плазмообразующего сопла по нормали к оси канала, от источника питания, полюсы которого подключены к присадочной проволоке и соплу плазмотрона, а сжатую дугу формируют между высокотемпературной вставкой и изделием от источника питания подключенного к плазмообразующему соплу плазмотрона и изделию.

Согласно изобретению, присадочная проволока, подаваемая по оси плазмотрона, нагревается дугой, горящей между высокотемпературной вставкой, которую закрепляют в канале плазмообразующего сопла по нормали к оси канала и присадочной проволокой от отдельного источника питания, а также сжатой дугой, горящей между высокотемпературной (вольфрамовой) вставкой и изделием. При этом присадочная проволока может плавиться на весу или в сварочной ванне. Сжатая дуга между высокотемпературной вставкой и изделием подогревает и оплавляет поверхность изделия, обеспечивая качественное сплавление электродного металла.

Новые признаки способа заключаются в том, что присадочную проволоку подают по оси плазмотрона по нормали к поверхности изделия, дуга на присадочную проволоку горит с высокотемпературной вставки, установленной в канале плазмообразующего сопла по нормали к оси сопла (плазмотрона), сжатая дуга на изделие горит с высокотемпературной вставки, электродная проволока может плавиться на весу или в сварочной ванне.

Отличительные признаки, в совокупности с известными, обеспечивают сварку и наплавку с высокой производительностью при минимальном проплавлении и перемешивании с основным металлом, с широким регулированием толщины наплавленного слоя при использовании присадочной проволоки различного диаметра, обеспечивающего возможность наложения швов по сложной траектории, что особенно важно при трехмерной наплавке заготовок любой конфигурации, повышение устойчивости процесса и устранение разбрызгивания присадочного металла.

Высокая производительность сварки и наплавки обеспечивается высокой скоростью плавления присадочной проволоки нагреваемой дугой, горящей между высокотемпературной вставкой, установленной в боковой (цилиндрической, внутренней) поверхности плазмообразующего сопла (канала) по нормали к оси сопла (плазмотрона), и присадочной проволокой от отдельного источника питания, а также сжатой дугой, горящей между высокотемпературной (вольфрамовой) вставкой и изделием, а нагрев изделия, определяющий глубину проплавления и качество сплавления присадочного материала определяется мощностью дуги, горящей между высокотемпературной вставкой и изделием. Повышение устойчивости и устранение разбрызгивания присадочного металла определяются подачей присадочной проволоки по нормали к поверхности изделия и отсутствием дуги с нее на изделие.

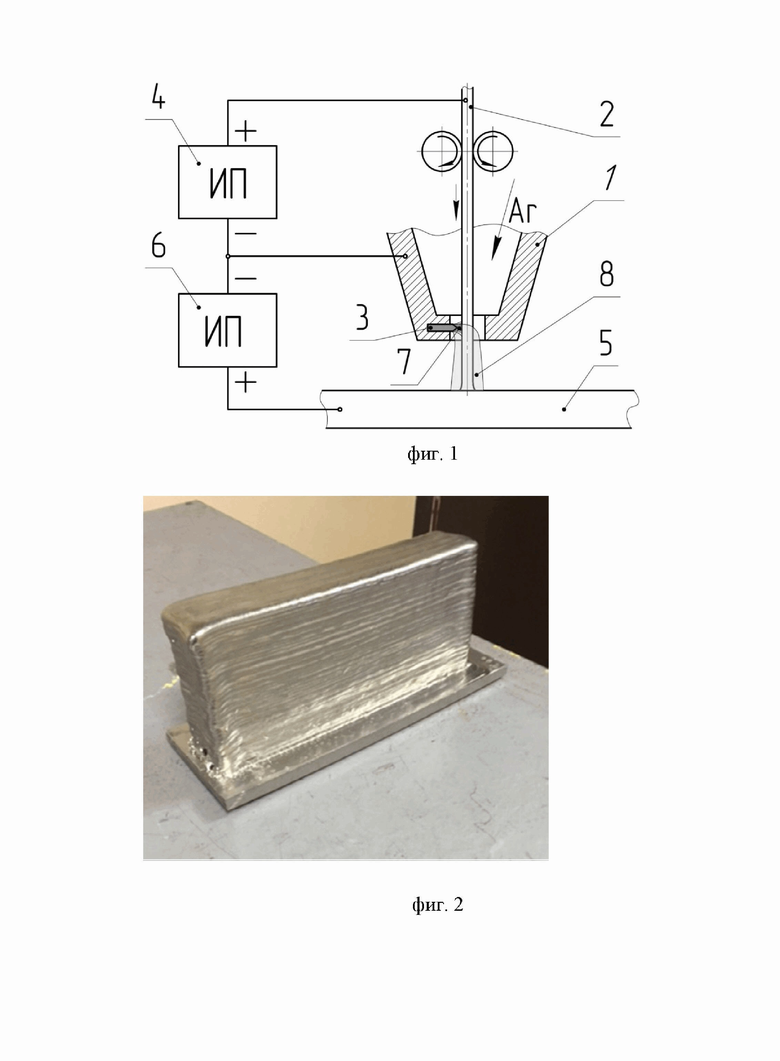

На фиг. 1 показана схема способа плазменной сварки и наплавки.

На фиг. 2 - стенка из титанового сплава ВТ6, выращенная послойной плазменной наплавкой комбинацией дуг.

Осуществление способа плазменной сварки и наплавки заключаются в следующем.

На фиг. 1 показана схема способа плазменной сварки и наплавки. По оси плазмообразующего сопла 1 плазмотрона подается присадочная проволока 2, в канале плазмообразующего сопла 1 по нормали к оси сопла (плазмотрона) установлена высокотемпературная вставка 3, источник питания сварочного тока 4 подключен своими полюсами к плазмообразующему соплу 1 и присадочной проволоке 2. Присадочная проволока 2 подается по нормали к поверхности изделия 5. Второй источник питания сварочного тока 6 подключен своими полюсами к плазмообразующему соплу 1 и изделию 5. В плазмообразующее сопло 1 плазмотрона подается плазмообразующий газ аргон, между присадочной проволокой 2 и высокотемпературной вставкой 3 возбуждают свободную электрическую дугу 7 от источника 4, между высокотемпературной вставкой и изделием формируют сжатую дугу 8. Нагрев присадочной проволоки 2 осуществляют свободной дугой 7 и сжатой дугой 8, плавление проволоки может осуществляться на весу или непосредственно в сварочной ванне. Нагрев изделия 5 производят сжатой дугой 8.

Осуществление способа происходит в следующей последовательности: подают плазмообразующий газ (аргон) в плазмообразующее сопло 1, включают источники питания 4 и 6, включают подачу присадочной проволоки 2, одновременно высоковольтным высокочастотным разрядом возбуждают свободную электрическую дугу 7 между высокотемпературной вставкой 3 и присадочной проволокой 2, питаемую от источника 4, сжатая дуга 8, питаемая от второго источника 6, самопроизвольно возбуждается с высокотемпературной вставки 3 на изделие 5, включается перемещение плазмотрона, формируется сварной шов или наплавочный валик. Направление перемещения плазмотрона не влияет на стабильность геометрических размеров сварного шва.

При осуществлении способа ток дуги с высокотемпературной вставки на присадочную проволоку можно менять в пределах 50-250 А, ток сжатой дуги - 50-250 А, диаметр присадочной проволоки - 1,2 - 3,0 мм, скорость подачи проволоки - 1,5-15 м/мин, скорость сварки (наплавки) 12-60 м/час.

Заявляемый способ можно использовать для сварки и наплавки легированных сталей и сплавов цветных металлов.

Заявляемый способ иллюстрируется следующим примером.

При осуществлении способа осуществляли послойную наплавку стенки из титанового сплава ВТ6. Диаметр присадочной проволоки был 1,6 мм, ток сжатой дуги - 180 А, диаметр плазмообразующего сопла 7 мм, расход плазмообразующего газа (аргон) 5,0 л/мин, защитного газа (аргон) 7,0 л/мин, ток через между присадочной проволокой и высокотемпературной вставкой 100А, скорость подачи присадочной проволоки - 4 м/мин, скорость наплавки 30 м/час. Ширина наплавляемого валика составила 10 мм, толщина стенки - 24 мм (в слое три параллельные дорожки с перекрытием) боковая поверхность стенки имеет минимальную волнистость. На фиг. 2 представлен внешний вид стенки из титанового сплава ВТ6, полученной послойной плазменной наплавкой заявляемым способом, Металл, полученный послойной плазменной наплавкой по заявляемому способу, не содержит внутренних дефектов. Процесс отличается высокой стабильностью, отсутствует разбрызгивание присадочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2495735C2 |

| Способ плазменной сварки металлов плавящимся электродом | 2022 |

|

RU2806358C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ плазменно-дуговой наплавки | 1988 |

|

SU1569133A1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2014 |

|

RU2595185C2 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Способ многодуговой сварки | 1976 |

|

SU689800A1 |

| СПОСОБ ДУГОВОЙ МЕХАНИЗИРОВАННОЙ ИМПУЛЬСНОЙ НАПЛАВКИ | 2017 |

|

RU2641940C1 |

Изобретение может быть использовано для послойной плазменной наплавки или сварки, в частности при ремонте изношенных деталей, выращивании деталей (3D-печать). В канале плазмообразующего сопла 1 по нормали к его оси установлена высокотемпературная вставка 3. Присадочную проволоку 2 подают по нормали к поверхности изделия 5. Один источник питания сварочного тока 4 подключен к плазмообразующему соплу 1 и присадочной проволоке 2, второй источник 6 подключен к плазмообразующему соплу 1 и изделию 5. Между присадочной проволокой 2 и высокотемпературной вставкой 3 возбуждают электрическую дугу 7 от источника 4, а между высокотемпературной вставкой и изделием формируют сжатую дугу 8. Нагрев присадочной проволоки 2 осуществляют свободной дугой 7 и сжатой дугой 8. Плавление проволоки осуществляется на весу или непосредственно в сварочной ванне. Нагрев изделия 5 производят сжатой дугой 8. Изобретение обеспечивает возможность наложения швов по сложной траектории, что особенно важно при трехмерной наплавке заготовок любой конфигурации, повышение устойчивости процесса и устранение разбрызгивания присадочного металла. 1 з.п. ф-лы, 2 ил., 1 пр.

1. Способ плазменной наплавки и сварки комбинацией сжатой и свободной дуг, включающий формирование сжатой дуги прямого действия на свариваемое изделие от одного источника питания и формирование свободной дуги от другого источника питания, полюсы которого подключены к присадочной проволоке и соплу плазмотрона, при этом упомянутую свободную дугу формируют между неплавящейся высокотемпературной вставкой, установленной в сопле плазмотрона и присадочной проволокой, отличающийся тем, что присадочную проволоку подают по оси плазмообразующего сопла по нормали к поверхности изделия, а высокотемпературную вставку закрепляют в канале плазмообразующего сопла по нормали к оси канала, причем упомянутую сжатую дугу формируют между высокотемпературной вставкой и изделием от источника питания, подключенного к плазмообразующему соплу плазмотрона и изделию.

2. Способ по п.1, отличающийся тем, что плавление проволоки осуществляют на весу или непосредственно в сварочной ванне.

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ И СВАРКИ С КОМБИНИРОВАННОЙ ГАЗОВОЙ ЗАЩИТОЙ | 2006 |

|

RU2319584C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Горелка для обработки металлов сжатой дугой | 1978 |

|

SU721273A1 |

| JP 2010069494 A, 02.04.2010. | |||

Авторы

Даты

2024-03-25—Публикация

2023-07-26—Подача