Настоящее изобретение относится к способу обработки рабочих органов, подвергающихся эрозии под воздействием жидкостей, а также к противоэрозионному сплаву для покрытий.

В частности, настоящее изобретение относится к способу нанесения покрытий на подвергающиеся эрозии под воздействием жидкостей рабочие органы, такие как элементы паровых турбин, путем лазерного осаждения покрытия из сплава на основе кобальта.

Известно, что рабочие органы оборудования, испытывающие во время работы многократное ударное воздействие жидкостей, подвергаются медленной, но постоянной эрозии, которая ставит под угрозу их функциональность и эксплуатационные характеристики после определенного периода работы.

Это явление особенно очевидно и значимо, например, в паровых турбинах, элементы которых подвергаются заметному износу при отсутствии специальных мер предосторожности.

В частности, в паровых турбинах значения давления конденсации должны быть как можно ниже, чтобы получать наивысшую выходную мощность в простых и сложных (комбинированных) циклах.

В таких рабочих условиях лопатки ротора низкого давления испытывают различные химические и физические напряжения и поэтому подвергаются эрозионным процессам вследствие как присутствия многочисленных частиц воды в потоке пара, так и высоких пиковых скоростей вращения лопаток.

Явление эрозии элементов паровых турбин, вызываемое повторяющимся ударным воздействием жидкостей при их длительной эксплуатации, подвергалось изучению и описано в статье М. Lesser "Thirty years of liquid impact research: a tutorial review", Wear 186-187, (1995), pp.28-34.

С целью устранения недостатков, вызываемых указанными явлениями эрозии, делались попытки решить данную проблему с точки зрения конструкции путем увеличения аксиального расстояния между статором и ротором или отвода влаги между рядами лопаток через отверстия или воздушные зазоры, расположенные на лопатках статора.

Эти меры оказались не особенно полезными для решения данной проблемы, поскольку они вызывают снижение эксплуатационных характеристик турбины.

Предпринимались попытки продлить средний срок службы лопаток турбины путем применения новых материалов покрытий, таких как сплав «стеллит 6В» (Stellite 6B), способных снизить скорость эрозии металлов, вызываемой отделением под ударными воздействиями жидкости (F.J.Heymann, ASM Handbook, vol.18, page 221).

До настоящего времени улучшения в данной области техники достигались в результате специальной обработки металлической поверхности лопаток, такой как индукционное или местное пламенное упрочнение, при помощи припаивания стеллитовых пластин или инструментальных сталей, либо при помощи твердых покрытий, наносимых сваркой.

Для того чтобы оценить эрозионную стойкость, известные материалы покрытий подразделяют приблизительно на две группы, т.е. группу карбидов и группу металлических материалов, среди которых стеллит 6, применение которого уже описано в литературе, например, в публикации Е.Giorni, M.Cecconi, M.Gianozzi, F.Pratesi, F.Sciacchitano, "Erosion-resistant Coatings for Low-Pressure Steam Turbine Blades", Surface Engineering, Euromat'99 - Volume 11, edited by H.Dimigen, WILEY-VCH.

Наиболее близким аналогом предложенного в изобретении сплава является сплав, подходящий для выполнения режущих кромок, изготавливаемых горячей деформационной обработкой по толщине сляба из уплотненного в горячем состоянии распыленного предварительно легированного порошка, состоящего из от примерно 27% до примерно 32% хрома, от примерно 3,5% до примерно 5,5% вольфрама, от примерно 0,19% до примерно 2,4% углерода, вплоть до примерно 1,5% молибдена, вплоть до примерно 2% марганца, вплоть до примерно 3% железа, вплоть до примерно 2% кремния, вплоть до примерно 3% никеля, вплоть до примерно 1% бора, а остальное - кобальт, причем прессование и горячую деформационную обработку проводят при температурах менее примерно 2300°F (1260°С), и при этом микроструктура листа содержит дисперсию карбидных частиц со средним размером менее 10 микрон в матрице твердого раствора (см. патент США №3966422 от 29.06.1976 г., пункт 1 формулы). Однако этот известный порошковый сплав имеет совершенно другое назначение и получается принципиально иным способом по сравнению с настоящим изобретением, и при этом неизвестны его противоэрозионные свойства вообще и под действием жидкостей в частности.

Наиболее близкими аналогами предложенного в изобретении способа обработки рабочих органов и предложенного в изобретении рабочего органа являются соответственно способ и орган, раскрытые в вышеупомянутой публикации Euromat'99, где были описаны различные способы обработки рабочих органов с целью нанесения противоэрозионных покрытий из различных материалов.

Для испытаний поверхностной обработки было выбрано ионное азотирование с помощью физического осаждения из паровой (газовой) фазы (PVD от англ. physical vapor deposition) с применением нитрида титана и нитрида хрома или нитрида циркония.

Лопатки, подвергнутые обработке ионным азотированием с последующими двумя последовательными PVD-покрытиями, содержали слой нитрида титана, а затем покрытие из нитрида циркония или нитрида хрома.

Все PVD-покрытия имели толщину около 3-4 мкм. Испытания этих покрытий показали отсутствие сплошности покрытий на моделях, и поэтому их свойства были признали неудовлетворительными.

Исследования с помощью сканирующего электронного микроскопа (SEM) показали, что PVD-покрытие по существу неспособно противостоять эрозии при ударном воздействии, в то время как нитридный слой подвергался разрушению в результате возникновения микротрещин вместе с пленочными нитридами, присутствующими в структуре.

Затем были испытаны лопатки с металлическими покрытиями (Triballoy 800), нанесенными с помощью высокоскоростного газопламенного напыления (HVOF от англ. High Velocity Oxy-Fuel).

Эксплуатационные характеристики сплава Triballoy 800 в качестве материала покрытий против эрозии под воздействием жидкостей оказались несостоятельными.

На основании данных, полученных в результате проведенных испытаний, фактически может быть сделан вывод о том, что указанные покрытия из металлических сплавов даже менее эффективны в отношении ограничения явлений эрозии, чем поверхности основного материала без покрытия.

Такое поведение на детали из сплава Triballoy 800 подтверждаются как результатами испытаний на адгезию (все подвергнутые испытаниям покрытия не выдержали их), так и результатами микрографического наблюдения в SEM, во время которого было обнаружено наличие многочисленных микротрещин в слое покрытия. Микроструктура таких покрытий фактически имеет высокое содержание оксида и существенную пористость, что делает их неспособными противостоять эрозии под воздействием жидкостей.

Затем подвергали испытаниям лопатки с металлическими покрытиями (стеллит 6), нанесенными с помощью HVOF.

Несмотря на то, что стеллитовые сплавы известны как материал, подходящий для нанесения покрытий, они проявляют все свои недостатки при нанесении с помощью HVOF. Микрографический анализ фактически показывает, что частицы с низким содержанием (кислорода) также заключены в пленку оксида.

Данный факт также подтверждается поверхностной морфологией, изученной при помощи SEM, которая показывает отделение или «отклеивание» материала именно вдоль указанных частиц.

Затем подвергали испытаниям лопатки с карбидными покрытиями, нанесенными с помощью HVOF и SD-Gun ТМ.

Данные, полученные в результате испытаний покрытий указанных типов, в некоторых случаях сравнимы или превосходят данные, полученные в результате испытаний упрочненного основного материала (WC-10Co-4Cr SD-Gun ТМ и 88 WC-12Co HVOF).

Случаи, в которых подтверждаются неудовлетворительное поведение, могут объясняться ухудшенным сцеплением покрытия и известной внутренней хрупкостью (из-за присутствия карбидов хрома).

И наоборот, известные из уровня техники покрытия, обеспечивающие лучшие результаты, представляют собой покрытия, выполненные из карбидов вольфрама с кобальтовой или хромово-кобальтовой матрицей, в зависимости от используемого способа нанесения покрытий.

Покрытия с хорошей эрозионной стойкостью отличаются отделением материала на небольшом участке образца, в то время как это явление распространяется на гораздо большую поверхность у тех материалов, стойкость которых считается неудовлетворительной.

Столь разное поведение объясняются морфологией поверхности.

Когда слой поверхностного покрытия начинает терять свою устойчивость с последующей потерей материала, взаимодействие жидкость/твердое вещество становится особенно сложным. В такой ситуации на импульсное или динамическое (ударное) давление, запускающие явление эрозии, большое влияние оказывает точка, в которой происходит начальный контакт с каплями, причем капли, падающие на гребень (склон), вызывают более низкое локальное давление по отношению к каплям, попадающим в кратер.

В случае с основными материалами низкая стойкость поверхности делает удаление материала почти полностью равномерным по всей площади, подвергаемой испытанию.

Неудовлетворительное поведение большей части известных покрытий могут объясняться ухудшенным сцеплением покрытия с металлической подложкой и хорошо известной внутренней хрупкостью (из-за присутствия карбидов хрома).

И наоборот, известные покрытия, обеспечивающие лучшие результаты, представляют собой покрытия, состоящие из карбидов вольфрама с кобальтовой, хромово-кобальтовой матрицей, в зависимости от используемого способа нанесения покрытий.

В целом, эксплуатационные характеристики HVOF-покрытий улучшаются с увеличением содержания карбида вольфрама. Микрографическая морфология покрытия из 88WC-12Co является фактически более однородной по сравнению с морфологией покрытия 83WC-17Co. С другой стороны, различие эксплуатационных характеристик одного и того же материала (WC10Co-4Cr), наносимого при помощи SD-GunTM или HVOF, довольно заметно. Результаты первого неожиданно обнадеживают, в то время как результаты последнего являются неудовлетворительными.

Это подтверждает тот факт, что способ распыления имеет существенное значение при получении определенных эксплуатационных характеристик покрытия.

Однако известная из уровня техники термическая обработка с целью повышения твердости вызывает, как было недавно показано, сниженное повышение эрозионной стойкости по причине избыточной хрупкости.

Было установлено, что при нанесении покрытий путем термического распыления важным параметром оценки стойкости к эрозии под воздействием жидкостей является адгезионная стойкость. Ее низкая величина позволяет сразу же сделать вывод о том, что покрытие не подходит. Дополнительным показателем стойкости к эрозии является хорошее качество микроструктуры покрытия.

Поэтому в настоящее время ощущается потребность в создании новых типов покрытий или видов обработки подвергающихся эрозии рабочих органов, таких как элементы газовых турбин, способных эффективно снижать скорость эрозии металлов по причине отделения под ударным воздействием жидкостей.

Поэтому одна из основных целей настоящего изобретения заключается в разработке сплава для покрытия подвергающихся эрозии рабочих органов, таких как элементы (детали) паровых турбин, обладающего высокой стойкостью к явлениям эрозии металлов под ударным воздействием жидкостей.

Следующая цель настоящего изобретения заключается в разработке способа обработки поверхности подвергающихся эрозии жидкостями металлических рабочих органов, в частности - лопаток паровых турбин, эффективно повышающего адгезионную стойкость нанесенного покрытия.

Последняя по порядку, но не по значению цель заключается в разработке сплава и способа покрытия лопаток паровых турбин, который является легко осуществимым и не требует высоких производственных затрат.

К удивлению, было обнаружено, что может быть получено покрытие подвергающихся эрозии рабочих органов путем нанесения на металлические поверхности указанных рабочих органов сплава на основе кобальта, имеющего состав, обогащенный вольфрамом и включающий определенные количества других элементов.

Сплав по изобретению представляет собой сплав типа стеллита или сплава Хайнеса (Haynes) и относится к материалам, входящим в группу твердых сплавов на основе кобальта, хрома и вольфрама, особенно стойким к коррозии и износу.

В соответствии с первым аспектом изобретения, заявитель определил среди целого ряда сплавов на основе кобальта тот состав, который особенно подходит для покрытия рабочих органов, подвергающихся эрозии под воздействием жидкостей, таких как, например, элементы паровой турбины. Таким образом, согласно изобретению предложен способ обработки рабочих органов, подвергающихся эрозии под воздействием жидкостей, включающий в себя нанесение сплава на основе кобальта на поверхность указанных рабочих органов для формирования слоя противоэрозионного покрытия, причем этот сплав содержит:

от 28 до 32 мас.% хрома;

от 5 до 7 мас.% вольфрама;

от 0,1 до 2 мас.% кремния;

от 1,2 до 1,7 мас.% углерода;

от 0,5 до 3 мас.% никеля;

от 0,01 до 1 мас.% железа;

от 0,01 до 1 мас.% марганца;

от 0,2 до 1 мас.% молибдена;

остальное составляет кобальт.

Сплав по изобретению, предпочтительно в виде порошка, также может включать в себя другие необязательные элементы в количестве от 0 до 0,5 мас.%.

Предпочтительно, в способе по изобретению указанное нанесение осуществляют путем лазерного осаждения (лазерного плакирования), причем более предпочтительно указанное лазерное осаждение осуществляют CO2- или ИАГ-лазером.

Предпочтительно, указанные рабочие органы включают в себя элементы паровой турбины, причем указанные элементы предпочтительно представляют собой лопатки паровой турбины.

Предпочтительно, слой нанесенного покрытия имеет толщину, составляющую от 0,1 до 5 мм.

Способ по изобретению предпочтительно включает в себя фазу предварительного нагревания поверхности обрабатываемого рабочего органа.

Способ по изобретению предпочтительно включает в себя серию проходов по нанесению указанного сплава.

В соответствии со вторым аспектом изобретения предложен сплав на основе кобальта для покрытия рабочих органов, подвергающихся эрозии под воздействием жидкостей, содержащий:

от 28 до 32 мас.% хрома;

от 5 до 7 мас.% вольфрама;

от 0,1 до 2 мас.% кремния;

от 1,2 до 1,7 мас.% углерода;

от 0,5 до 3 мас.% никеля;

от 0,01 до 1 мас.% железа;

от 0,01 до 1 мас.% марганца;

от 0,2 до 1 мас.% молибдена;

остальное составляет кобальт.

Согласно предпочтительным вариантам сплава по изобретению он имеет составы, приведенные в соответствующих зависимых пунктах формулы изобретения.

В соответствии с третьим аспектом изобретения предложен рабочий орган или конечный продукт, подвергающийся эрозии под воздействием жидкостей и содержащий слой поверхностного покрытия для предотвращения эрозии под воздействием жидкостей на основе сплава по изобретению.

Предпочтительно, рабочий орган или конечный продукт по изобретению представляет собой элемент паровой турбины, причем указанный элемент предпочтительно представляет собой лопатку паровой турбины.

Предпочтительно, рабочий орган или конечный продукт по изобретению указанное поверхностное покрытие имеет толщину, составляющую от 0,1 до 5 мм.

Сплав по изобретению имеет сбалансированный состав из составляющих его элементов, который улучшает противоэрозийные свойства при воздействии жидкости в случае его нанесения на подвергающиеся эрозии рабочие органы в соответствии со способом по изобретению.

Было установлено, что способ и составы сплава по изобретению позволяют получить такой слой покрытия на подвергающихся эрозии жидкостями рабочих органах, который обладает при работе высокой стойкостью к механическим напряжениям, вызываемым ударным воздействием частиц жидкости.

В частности, в результате конкретных испытаний было установлено, что применение сплава по изобретению обеспечивает получение покрытий, обладающих стойкостью к эрозии при ударном воздействии жидкостей на порядок выше (например, 2000000 ударов против 180000 при использовании традиционных упрочненных материалов), чем величина стойкости других известных из уровня техники материалов.

Также было установлено, что нанесение состава по изобретению на поверхности элементов паровой турбины, таких как лопатки, придает им неожиданно высокую эрозионную стойкость по сравнению со стеллитными сплавами известного типа.

Сплав по изобретению предпочтительно имеет содержание углерода, выбранное для образования карбидов с подходящей стехиометрией, содержания хрома и вольфрама, выбранные для получения повышенного упрочнения твердого раствора и для оптимизации количеств выделяющихся карбидов, имеющих подходящую стехиометрию. Сплав по изобретению предпочтительно имеет содержание никеля, выбранное для получения подходящей пластичности и обеспечения эффективного применения в способе по изобретению.

Выбранное содержание никеля, особенно подходящее для оптимизации поведения сплава при его лазерном осаждении, составляет от 0,6 до 2,8%, предпочтительно - от 0,9 до 2,5 мас.%.

Было установлено, что если количества углерода, хрома, вольфрама, никеля и молибдена находятся в вышеуказанных пределах, то сплавы по изобретению имеют эрозионную стойкость к воздействию жидкостей выше стойкости, предусмотренной нормой.

В соответствии с другим аспектом изобретения разработан способ обработки рабочих органов, подвергающихся эрозии под воздействием жидкостей, в частности, элементов паровых турбин, включающий в себя нанесение вышеописанного сплава на основе кобальта на поверхность указанного рабочего органа или элемента турбины с образованием слоя покрытия, стойкого к эрозии жидкостью.

В соответствии с предпочтительным вариантом осуществления способ по изобретению включает в себя нанесение указанного сплава на основе кобальта при помощи лазерного осаждения (лазерного плакирования) на подвергающиеся эрозии рабочие органы, такие как, например, элементы паровой турбины.

Способ по изобретению особенно подходит для снижения эрозии жидкостями элементов паровой турбины, таких как лопатки, ротор, статор и плиты (стенки).

Лазерное осаждение покрытия в соответствии с настоящим изобретением обычно включает в себя один или более проходов по поверхности металлических рабочих органов, подвергающихся эрозии под воздействием жидкости, таким образом, чтобы получить один или более слоев противоэрозионного покрытия.

Способ по изобретению предпочтительно включает в себя нанесение на обрабатываемую металлическую поверхность противоэрозионного слоя толщиной в диапазоне от 0,1 до 5 мм, предпочтительно - от 0,8 до 3 мм.

В соответствии с одним вариантом осуществления изобретения металлический материал, подвергаемый обработке по изобретению, может быть предварительно нагрет, после чего наносят сплав по изобретению, предпочтительно, с применением лазерной технологии.

Лазерное осаждение обычно осуществляют, применяя устройство с CO2- или Nd-ИАГ лазером (лазер на Nd-алюмо-иттриевом гранате).

В соответствии с одним вариантом осуществления способ по настоящему изобретению объединяет лазерный метод нанесения (лазерное плакирование) с использованием сплавов, имеющих вышеописанные составы, таким образом обеспечивая получение структур с улучшенными противоэрозийными свойствами благодаря высокой скорости затвердевания и низкому подводу тепла.

Было установлено, что совместное применение сплавов по изобретению и лазерного нанесения покрытия обеспечивает: а) матрицу на основе твердого раствора, пересыщенного элементами сплава; b) чрезвычайно мелкодисперсное зерно; с) выделение мелкодисперсных карбидов, равномерно (гомогенно) диспергированных в этой матрице, d) чрезвычайно сильно уменьшенную зону термического влияния, е) чрезвычайно ограниченное разбавление ванны.

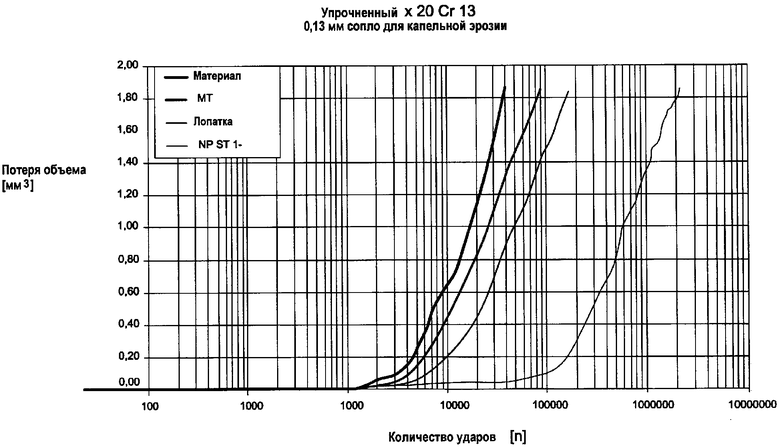

Различия в поведении элемента турбины, обработанного в соответствии со способом по изобретению, и металлических деталей, либо вообще не покрытых, либо покрытых известными из уровня техники продуктами, очевидны из прилагаемого чертежа, приведенная на котором фигура иллюстрирует график, относящийся к сравнительным испытаниям на эрозию под воздействием жидкости, проведенным на 4 металлических образцах. В частности, приведенная фигура иллюстрирует график, на оси абсцисс которого отложено количество ударов, а на оси ординат - потеря объема после такого ударного воздействия капель жидкости.

График суммирует результаты по эрозии, вызываемой каплями жидкости, распыляемыми через 0,13-миллиметровое сопло, на четырех исследуемых образцах, изготовленных из мартенситной нержавеющей стали, такого же материала, но с закалкой на мартенсит (МТ), цельного стеллита и нержавеющей стали, покрытой слоем, полученным путем лазерного осаждения сплава по изобретению в соответствии с примером 1.

График показывает повышенную эрозионную стойкость к воздействию капель жидкости у образца, обработанного по изобретению, по сравнению с известными из уровня техники образцами.

После того, как материал покрытия согласно настоящему изобретению нанесли на металлические поверхности элементов паровой турбины, он имеет высокую адгезионную стойкость.

Свойства высокой стойкости покрытия, получаемого способом по изобретению, также подтверждаются его микроструктурной морфологией.

Фактически, было установлено, что структура покрытия, получаемого лазерным способом, чрезвычайно мелкодисперсна, и удаление материала, по существу происходящее в результате растрескивания вдоль карбидных связей, снижается даже после длительных периодов работы турбины.

Более того, материал покрытия, нанесенный в соответствии со способом по изобретению, проявляет тенденцию к отделению только после длительной и повторяющейся нагрузки, причем на уменьшенной части образца, в то время как данное явление захватывает намного большую площадь поверхности, если покрытие изготовлено из известных из уровня техники материалов.

Следовательно, применение лазерной технологии обеспечивает получение покрытий с высокой стойкостью к эрозии в результате отделения под ударным воздействием жидкостей, сводя к минимуму изменение основного материала. Применение лазерной технологии также позволяет осуществлять снижающую напряжения обработку при температурах, которые несколько ниже температуры восстановления, таким образом устраняя возможное отрицательное влияние на предел прочности при растяжении.

Нижеследующие примеры приведены с единственной целью иллюстрации настоящего изобретения, поэтому они никоим образом не должны рассматриваться как ограничивающие объем охраны, определяемый в соответствии с прилагаемой формулой изобретения.

ПРИМЕР 1

Для нанесения покрытия на механические элементы паровой турбины применяли композиции в виде порошка, имеющие следующие составы:

Порошок наносили на лопатки турбины из нержавеющей стали при помощи осаждения ИАГ-лазером (лазерного плакирования), формируя противоэрозионный слой, толщина которого составляла около 1 мм.

ПРИМЕР 2

В следующей таблице указаны различные составы композиций в виде порошка в соответствии с настоящим изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ КОБАЛЬТА ДЛЯ ПОКРЫТИЯ ОБЪЕКТОВ, ПОДВЕРГАЮЩИХСЯ ЭРОЗИИ ЖИДКОСТЯМИ | 2003 |

|

RU2311472C2 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| НАНОСТРУКТУРНЫЕ СИСТЕМЫ ПОКРЫТИЙ, КОМПОНЕНТЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2352686C2 |

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА | 2014 |

|

RU2631563C2 |

| СПОСОБ ЗАЩИТЫ КОМПОНЕНТА ТУРБОМАШИНЫ ОТ ЭРОЗИИ ПРИ ВОЗДЕЙСТВИИ КАПЕЛЬ ЖИДКОСТИ, КОМПОНЕНТ И ТУРБОМАШИНА | 2015 |

|

RU2695245C2 |

| ЗАЩИТНЫЙ СЛОЙ ДЛЯ ТИТАНОВЫХ ЛОПАТОК ТУРБИНЫ ПОСЛЕДНЕЙ СТУПЕНИ | 2012 |

|

RU2601674C2 |

| УСТОЙЧИВЫЕ К КАПЛЕУДАРНОЙ ЭРОЗИИ ПОКРЫТИЯ ДЛЯ ТУРБИННЫХ ЛОПАТОК И ДРУГИХ КОМПОНЕНТОВ | 2018 |

|

RU2795437C2 |

| СЛОИСТАЯ СИСТЕМА ПОКРЫТИЯ СО СЛОЕМ MCRALX И СЛОЕМ, БОГАТЫМ ПО ХРОМУ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2542870C2 |

| СПЛАВ, ЗАЩИТНОЕ ПОКРЫТИЕ И КОНСТРУКЦИОННАЯ ДЕТАЛЬ | 2011 |

|

RU2562656C2 |

| ДЕТАЛЬ ТУРБИНЫ ИЗ СУПЕРСПЛАВА С СОДЕРЖАНИЕМ РЕНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2770263C2 |

Изобретение относится к способу обработки рабочих органов, подвергающихся эрозии под воздействием жидкостей, противоэрозионному сплаву для покрытий и рабочему органу. Способ включает в себя лазерное осаждение покрытия из сплава на основе кобальта, содержащего от 28 до 32 мас.% хрома, от 5 до 7 мас.% вольфрама, от 0,1 до 2 мас.% кремния, от 1,2 до 1,7 мас.% углерода, от 0,5 до 3 мас.% никеля, от 0,01 до 1 мас.% железа, от 0,01 до 1 мас.% марганца, от 0,2 до 1 мас.% молибдена, от 0 до 0,5 мас.% возможных примесей или других элементов, и кобальт, добавленный до 100%. Такие способ, сплав и рабочий орган позволят создать элементы паровых турбин, обладающие высокой стойкостью к явлениям эрозии металлов под ударным воздействием жидкостей. 3 н. и 15 з.п. ф-лы, 1 ил.

| US 3966422 A, 29.06.1976 | |||

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВХОДНЫХ КРОМОК ТУРБИННЫХ ЛОПАТОК | 1990 |

|

RU2030599C1 |

| СПОСОБ ЗАЩИТЫ ПАРОВОДЯНЫХ ТРАКТОВ ЭНЕРГЕТИЧЕСКОГО БЛОКА С ПАРОВОЙ ТУРБИНОЙ ОТ КОРРОЗИИ И ОТЛОЖЕНИЙ | 1992 |

|

RU2032811C1 |

| RU 94008966 A1, 27.01.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ТУРБИНЫ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА | 1991 |

|

RU2033526C1 |

| US 5486096 A, 23.01.1996 | |||

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С КРИВОШИПНО-КАМЕРНОЙ ПРОДУВКОЙ | 1988 |

|

SU1556181A1 |

Авторы

Даты

2008-09-10—Публикация

2003-10-20—Подача