Уровень техники

Настоящее изобретение относится к титановым лопаткам большого размера, которые используют в последней ступени паротурбинных двигателей, и к способу получения таких лопаток высокой прочности. В частности, изобретение относится к титановым лопаткам, обладающим улучшенной эрозионной стойкостью.

В общем известно, что на характеристики двигателя паровой турбины сильно влияют конструкция и характеристики лопаток последней ступени, работающих при пониженных давлениях пара. В идеальном случае лопатка последней ступени турбины должна эффективно использовать расширение пара до давления газа за турбиной при минимизации кинетической энергии потока пара, выходящего с последней ступени.

Эксплуатационные требования для лопаток паровой турбины могут быть сложными и требовать больших затрат. В частности, лопатки последней ступени обычно подвергаются ряду жестких условий эксплуатации, включая коррозионные среды, создаваемые высокой влажностью и выбросами из бойлера. Такие условия могут привести к проблемам значительной коррозии и точечной коррозии материала лопатки, в частности на лопатках последней ступени турбины. Таким образом, в течение некоторого времени лопатки последней ступени турбин являлись предметом многократных исследований и опытно-конструкторских разработок для улучшения их эффективности в жестких условиях эксплуатации, поскольку даже небольшое увеличение эффективности и срока службы может привести к значительному экономическому эффекту в течение всего срока службы двигателя паровой турбины.

Лопатки последней ступени турбины подвергаются воздействию разнообразных потоков, нагрузок и сильным динамическим нагрузкам. Таким образом, с точки зрения механической прочности и долговечности, основные факторы, влияющие на окончательную конструкцию профиля лопатки, включают активную длину лопатки, средний диаметр облопачивания и рабочую скорость в областях действующего потока. Виброизоляция, усталость лопатки и коррозионная стойкость материалов конструкции при максимально неблагоприятных предполагаемых условиях эксплуатации также играют важную роль на окончательную конструкцию лопатки и способ ее получения.

Разработка турбинных лопаток большего размера ставит дополнительные конструкционные проблемы вследствие внутренних нагрузок, которые часто превосходят прочностные способности традиционных материалов лопаток. Лопатки паровых турбин, в частности лопатки последней ступени с более длинными пластинами, испытывают более высокие нагрузки на растяжение и, следовательно, подвергаются циклическим напряжениям, которые совместно с коррозионной средой могут вызывать сильные повреждения лопатки в течение длительных периодов эксплуатации. Кроме того, пар на последних ступенях обычно является «влажным», т.е. содержит большое количество насыщенного пара. В результате, часто возникает эрозия материала лопатки на последней ступени при ударном воздействии капель воды. Такая эрозия снижает возможный срок службы лопатки и эффективность паровой турбины в целом.

Ранее трудно было найти материалы лопаток, позволяющие удовлетворить все механические требования для различных областей конечного применения, в частности для механических конструкций, в которых используют лопатки с длинными пластинами. К более длинным лопаткам неизбежно предъявляют повышенные прочностные требования и, как отмечено выше, они могут быть подвержены еще более сильной эрозии и точечной коррозии. Более высокие напряжения, свойственные лопаткам с более длинными пластинами, также повышают возможность коррозионного растрескивания при повышенных рабочих температурах, поскольку более высокая прочность, требующаяся для материала лопатки, может приводить к снижению стойкости к растрескиванию под воздействием напряжений при рабочих температурах, приблизительно равных 60°С (140°F). Эффекты точечной коррозии и коррозионной усталости также возрастают с более высокими прикладываемыми напряжениями в лопатках последней ступени, имеющих пластины большей длины.

Прочность титановых лопаток меньше, чем прочность лопаток из нержавеющей стали и, следовательно, титановые лопатки могут выдерживать меньшие потери от эрозии перед внезапным полным отказом. Для титановых лопаток желательны близкие к нулю эрозионные потери. Кроме того, титановые лопатки также являются более дорогостоящими, чем лопатки из нержавеющей стали; таким образом, для титановых лопаток предъявляют требования высокой экономической эффективности, повышенной долговечности и меньших потерь от эрозии.

Краткое описание изобретения

Воплощения изобретения включают лопатку для использования на последней ступени паротурбинных двигателей, содержащую сплав на основе титана, включающий приблизительно от 3 мас.% до 6,25 мас.% алюминия, до 3,5 мас.% ванадия, до 2,25 мас.% олова, до 2,25 мас.% циркония, приблизительно от 1,75 мас.% до 5,0 мас.% молибдена, до 2,25 мас.% хрома, до 0,7 мас.% кремния и до 2,3 мас.% железа, причем остальное составляет титан. Лопатка имеет переднюю кромку, включающую оксид титана, содержащий поры, и верхний уплотняющий слой, заполняющий поры, выбранный из группы, состоящей из хрома, кобальта, никеля, полиимида, политетрафторэтилена и сложного полиэфира.

Воплощения настоящего изобретения также включают способ изготовления лопатки турбины последней ступени для использования в паротурбинном двигателе. Способ включает формирование лопатки паровой турбины, содержащей сплав на основе титана, включающий приблизительно от 3 мас.% до 6,25 мас.% алюминия, до 3,5 мас.% ванадия, до 2,25 мас.% олова, до 2,25 мас.% циркония, приблизительно от 1,75 мас.% до 5,0 мас.% молибдена, до 2,25 мас.% хрома, до 0,7 мас.% кремния и до 2,3 мас.% железа, причем остальное составляет титан. Способ включает приложение высокого напряжения к передней кромке указанной лопатки в электролите для получения переходного слоя из оксида титана и верхнего пористого слоя. Верхний пористый слой уплотняют материалом, выбираемым из группы, состоящей из хрома, кобальта, никеля, полиимида, политетрафторэтилена и сложного полиэфира.

Воплощения настоящего изобретения также включают изделие. Изделие включает сплав на основе титана и содержит переднюю кромку, которая включает оксид титана, содержащий поры, и верхний уплотняющий слой, заполняющий поры, выбранный из группы, состоящей из хрома, кобальта, никеля, полиимида, политетрафторэтилена и сложного полиэфира.

Описанные выше и другие признаки поясняют посредством последующего подробного описания.

Краткое описание чертежей

Эти и другие признаки данного изобретения можно лучше понять из последующего подробного описания различных аспектов изобретения в сочетании с приложенными чертежами, иллюстрирующими различные воплощения изобретения, где

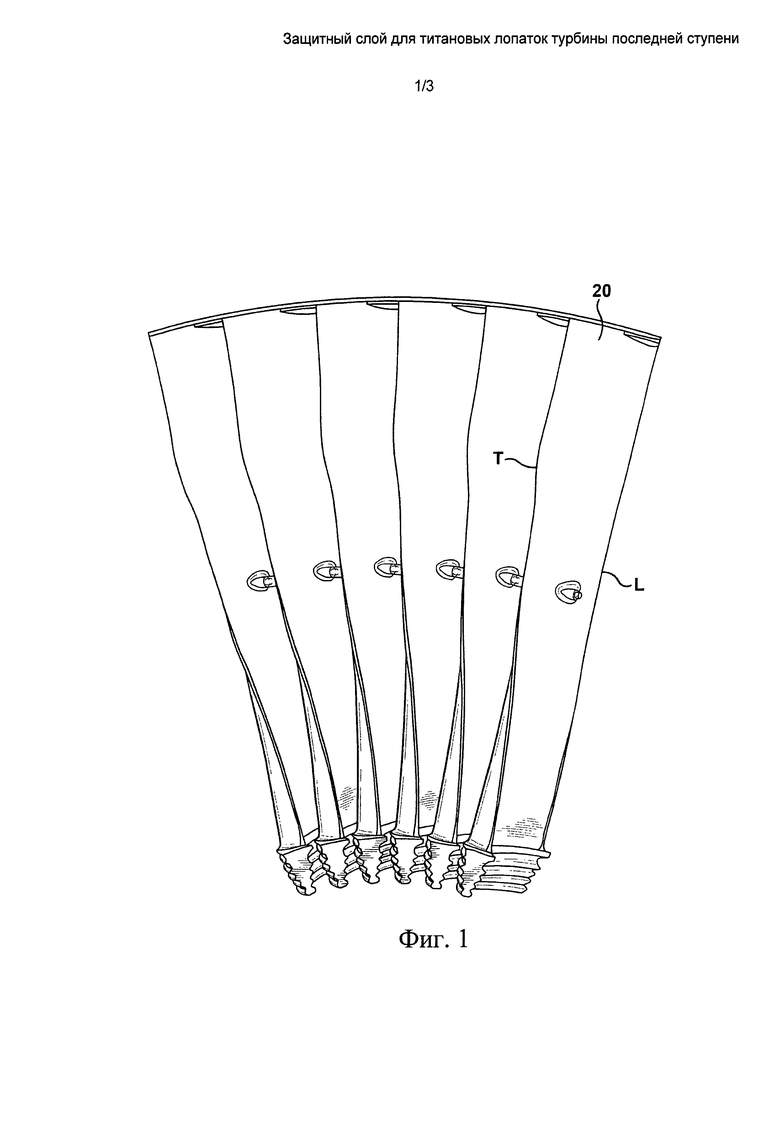

на Фиг.1 представлен вид спереди типичных лопаток паровой турбины в соответствии с аспектами изобретения;

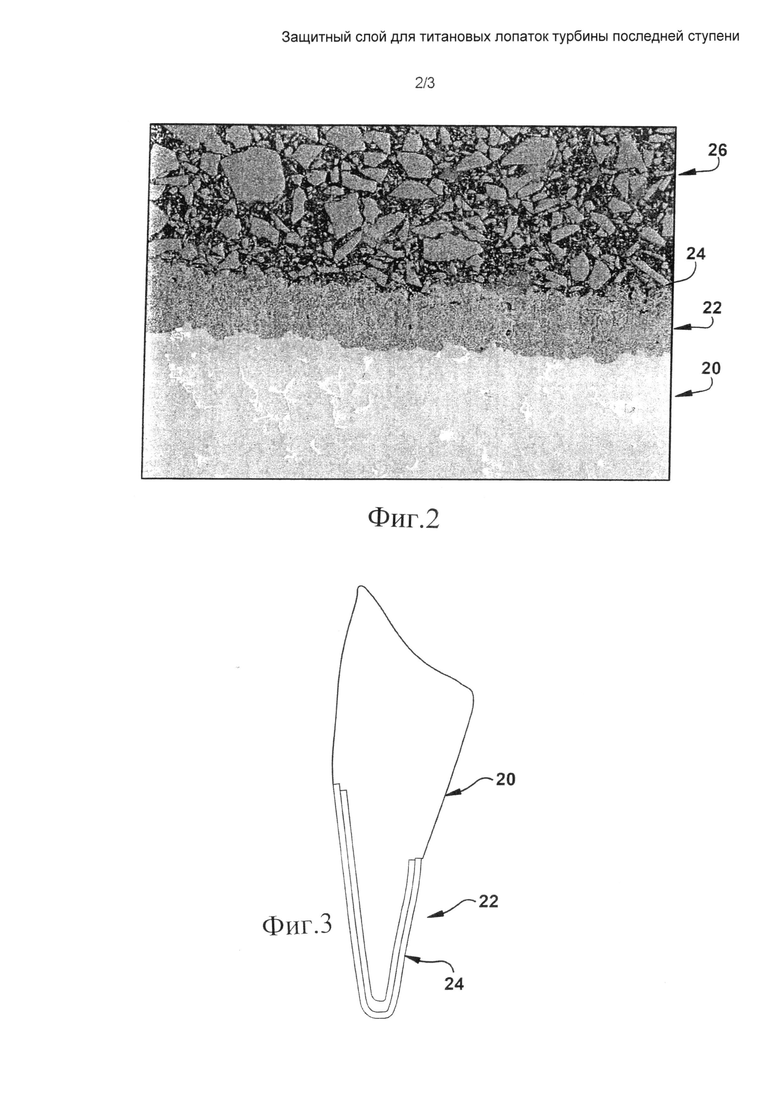

на Фиг.2 представлен вид в разрезе титанового сплава, обработанного с получением защитного покрытия на поверхности, в соответствии с аспектами изобретения;

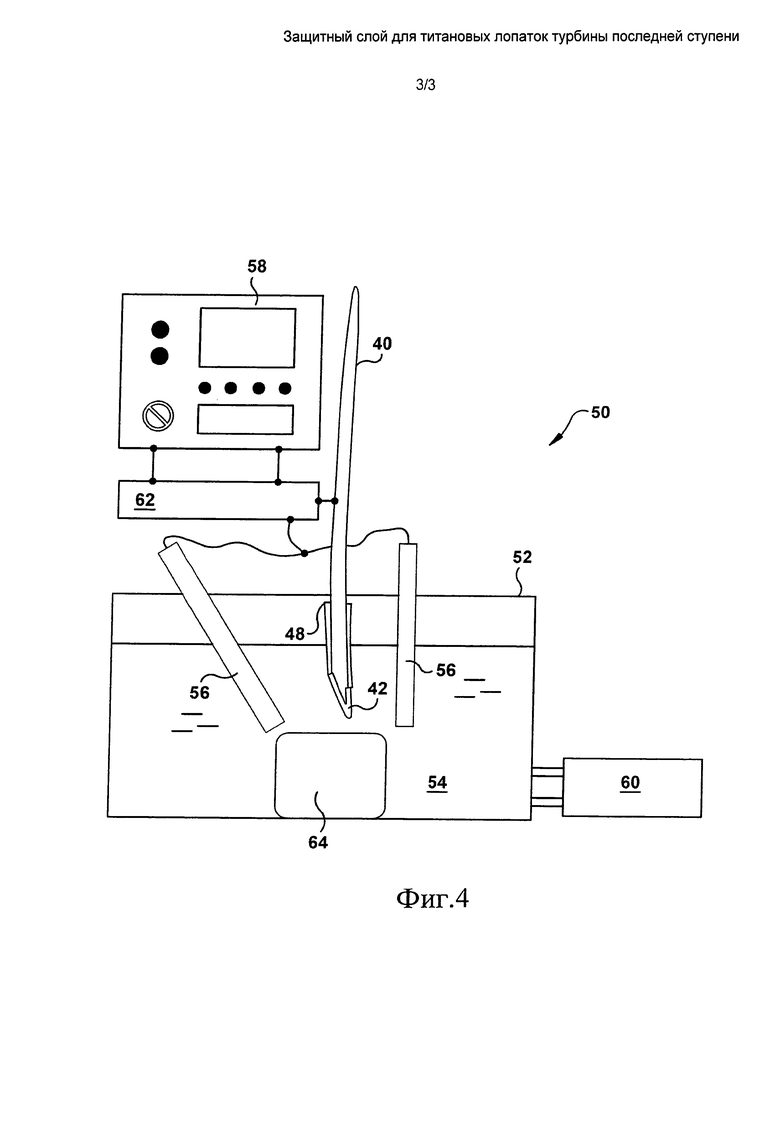

на Фиг.3 представлен вид поперечного сечения передней кромки лопатки последней ступени, обработанной в соответствии с описанными здесь воплощениями, согласно аспектам изобретения;

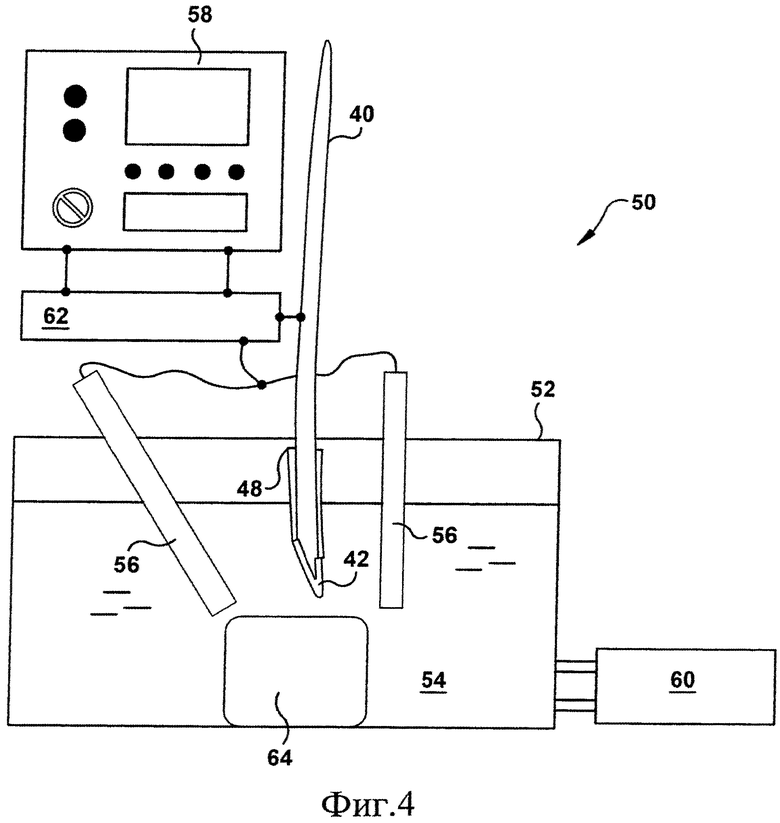

на Фиг.4 представлено устройство, используемое для обработки передних кромок лопаток последней ступени в соответствии с описанными здесь воплощениями, согласно аспектам изобретения.

Подробное описание изобретения

На Фиг.1 представлен вид спереди части рабочего колеса паровой турбины, иллюстрирующий типичные лопатки последней ступени паровой турбины (в общем обозначены позицией 20). На Фиг.1L представляет собой переднюю кромку, и она подвергается жестким условиям. Важно, чтобы передняя кромка L лопаток 20 паровой турбины была эрозионностойкой. Высокая эрозионная стойкость титановых лопаток последней ступени (ЛПС) позволяет обеспечить лучшие эксплуатационные характеристики турбины и экономичность. В некоторых обстоятельствах задняя кромка Т лопаток 20 последней ступени предпочтительно обладает повышенной эрозионной стойкостью. Задняя кромка Т представляет собой кромку, противоположную передней кромке L.

В уровне технике не описано эффективное покрытие для титановых лопаток, поскольку на титан трудно наносить отличные от него материалы. Титан несовместим с большинством более твердых металлических материалов вследствие хрупкости и неустойчивости интерметаллических соединений. Использование плазменного осаждения из паровой фазы (ППО) или химического осаждения из паровой фазы (ХПО) для нанесения покрытия на титан не приводит к образованию достаточно толстого слоя для обеспечения эрозионной стойкости. Другие способы плакирования и сварка при высокой температуре приводят к разрушению титановых материалов основы.

Для изготовления лопаток последней ступени используют титановые сплавы; однако более высокая эрозионная стойкость титановых сплавов позволяет обеспечить конструкцию лопатки еще большей длины при более высокой максимальной скорости конца лопатки. Больший размер кольцевого пространства для более длинных лопаток приводит к большей эффективности и меньшему количеству ступеней в турбине. Меньшее количество ступеней снижает стоимость технологической оснастки для паровых турбин.

Передняя кромка лопатки последней ступени наиболее подвержена эрозии.

Подходящие титановые сплавы, используемые для лопатки последней ступени, включают титан, сплавы на основе титана и оксид титана в качестве материала покрытия. Сплавы на основе титана в соответствии с изобретением имеют примерный массовый состав, представленный в таблице 1 ниже.

Этот титановый сплав описан в US 7195455 и включен во всей полноте в данную заявку посредством ссылки. Другие сплавы на основе титана, используемые для получения лопаток в соответствии с изобретением, показывают либо бета- либо альфа-бета-структуру и достигают минимальной трещиностойкости приблизительно 345 МПа (50'103 фунтов на кв. дюйм).

Типичные профили для лопаток последней ступени с длинными пластинами, которые возможно получить с помощью титановых сплавов в соответствии с изобретением, описаны в патенте US 5393200 настоящего заявителя, озаглавленном «Лопатка для последней ступени турбины» и включенном во всей полноте в данную заявку посредством ссылки. Затем титан и титановые сплавы обрабатывают, чтобы повысить эрозионную стойкость передней кромки.

На Фиг.2 представлен вид в разрезе структуры покрытия на обработанной передней кромке или задней кромке лопатки последней ступени. Основной металл 20 содержит слой 22 оксида титана, герметизированный верхним уплотняющим слоем 24. Слой 26 на Фиг.2 представляет собой крепежный материал для микроскопического среза и не является частью покрытия. На Фиг.3 представлен вид поперечного сечения передней кромки лопатки последней ступени (подобным образом выглядит задняя кромка). Передняя кромка содержит слой 22 оксида титана и верхний уплотняющий слой 24 на основном металле 20.

На начальной стадии, чтобы улучшить переднюю кромку, основной материал 20 подвергают контактной плазменной обработке в электролите для преобразования внешней поверхности материала в оксид титана. Толщина слоя 22 оксида титана достигает 200 мкм. Твердость слоя оксида титана возрастает до приблизительно 1000 HV (твердость по Виккерсу), которая увеличивается от 360 HV для основного материала. Слой 22 оксида титана содержит поры для электрического разряда. Поры обеспечивают плазменные каналы, через которые при высокой температуре преобразовывают титан в оксид титана. Плазменный канал берет свое начало от границы раздела с жидкостью и проходит через слой оксида титана. Затем верхний уплотняющий слой 24 заполняет поры, увеличивая ударопрочность поверхности. Верхний уплотняющий слой 24 выбирают из группы, состоящей из металлических материалов, кобальта, хрома, никеля, ванадия или сплавов этих материалов. Другой материал верхнего уплотняющего покрытия выбирают из группы, состоящей из твердых полимерных материалов, таких как полиимид, политетрафторэтилен (ПТФЭ) или сложный полиэфир. Возможно, обеспечить введение металлических или керамических частиц в полимерные материалы перед нанесением верхнего уплотняющего слоя 24.

На Фиг.4 представлено устройство 50 для нанесения покрытия на переднюю кромку 42 лопатки 40 (также называемой лопастью). Устройство для осуществления контактной плазменной обработки включает контейнер 52, содержащий электролитический раствор 54. Лопатка 40 является анодом, и катоды 56 помещены в электролитический раствор 54 с каждой стороны передней кромки 42 лопатки 40. С помощью высокочастотного источника 58 напряжения переменного тока смещения обеспечивали высокое напряжение между лопаткой 40 и катодом 56 для генерирования высокотемпературных движущихся искровых разрядов на передней кромке 42. Поскольку мощность подавали в форме переменного тока или напряжения смещения, полярность электродов, анода и катода, относительно разграничены. В одном воплощении прикладываемое напряжение составляет, в показателях пикового напряжения, от приблизительно 300 В до приблизительно 1200 В, или в других воплощениях пиковое напряжение составляет от приблизительно 400 В до приблизительно 1000 В, или в других воплощениях пиковое напряжение составляет от приблизительно 500 В до приблизительно 800 В. Рабочую мощность можно обеспечивать постоянным током, переменным током или импульсной волной. Высокочастотные импульсные источники переменного или постоянного тока смещения являются эффективными; таким образом, полярность может изменяться, но значительного смещаться к одной стороне. Электролитический раствор 54 содержит гидроксид калия при концентрации от приблизительно 0,02 г/л до приблизительно 0,2 г/л, что приводит к уровню рН более приблизительно 9. Электролитический раствор содержит силикат натрия при концентрации от приблизительно 0,1 г/л до приблизительно 2,8 г/л, что обеспечивает проводимость от приблизительно 0,3 млСм/см до приблизительно 12 млСм/см, или в других воплощениях от приблизительно 0,5 млСм/см до приблизительно ЮмлСм/см, или в других воплощениях от приблизительно 1,0 млСм/см до приблизительно 5 млСм/см. Обеспечена система 60 фильтрации и циркуляции для поддержания температуры и чистоты электролита. Источник энергии может быть источником переменного тока, постоянного тока или импульсного постоянного тока высокой частоты от приблизительно 20 Гц до приблизительно 12000 Гц, или в других воплощениях от приблизительно 20 Гц до приблизительно 1200 Гц, или в других воплощениях от приблизительно 100 Гц до приблизительно 1000 Гц.

Цепь 62 со смещением позволяет использовать любой биполярный источник переменного тока. Переднюю кромку 42 погружают в раствор 54 электролита, при этом питание подают на анод или лопатку 40. Передняя кромка 42 лопатки 40 остается не покрытой электролитическим раствором 54 посредством использования маскировочных покрытий 48. Маскировочные покрытия 48 могут представлять собой полимерные ленты. Также возможно погружать часть передней кромки, на которой необходимо покрытие, при этом изолируя остальную часть поверхности. Катоды 56 представляют собой большие пластины из нержавеющей стали или меди, окружающие зону передней кромки 42 лопатки 40, на которую необходимо нанести покрытие. Поверхности пластин катодов 56 повторяют боковые поверхности передней кромки 42, как показано на Фиг.4. Распределитель 64 электрического поля расположен в контейнере 52. Распределитель 64 электрического поля является изолятором, который вытесняет электролит вблизи передней кромки 42 лопатки 40. Распределитель 64 электрического поля изменяет электрическое поле, снижая концентрацию поля у передней кромки 42 лопатки 40. Форму или профиль распределителя электрического поля оптимизируют для распределения электрического поля. Целью является достижение более однородного электрического поля вокруг передней кромки 42. Пиковое электрическое поле создается на вершине передней кромки. Пиковое электрическое поле можно минимизировать изменением профиля изолятора, делая его вогнутым или выпуклым, в зависимости от формы передней кромки. Возможно оптимизировать электрическое поле для каждого типа лопатки или лопасти. Когда прикладывают мощность, между анодом (передней кромкой 42) и катодами 56 генерируются искровые разряды.

Движущиеся искровые разряды покрывают все открытые или непокрытые маскировочным покрытием поверхности передней кромки 42 лопатки 40. В результате электролитической реакции образуется много кислорода на аноде (передней кромке 42), в то время как при высокой температуре плазма немедленно окисляет титан основы до оксида титана. Скорость охлаждения чрезвычайно высока, и твердость полученного оксида титана составляет приблизительно 1000 HV. Толщина покрытия из оксида титана может достигать от приблизительно 20 мкм до приблизительно 180 мкм, или других в воплощениях от приблизительно 30 мкм до приблизительно 160 мкм, или в других воплощениях от приблизительно 40 мкм до приблизительно 150 мкм.

Наиболее верхняя часть передней кромки 42 после обработки, описанной выше, может быть неплотной с более плотным нижним слоем. Высокая частота, например более 200 Гц, может быть приложена для увеличения плотности покрытия. Как показано на Фиг.2, слоистая структура, получаемая при контактном плазменном оксидирования, состоит из трех слоев на титановой основе. Верхний слой может быть неплотным и пористым. Переходный слой является очень тонким и прочным, поскольку происходит не сцепление (склеивание), а превращение.

Заостренная форма передней кромки вызывает концентрирование электрического поля вблизи кромки. Концентрирование поля приводит к поверхностным коронным разрядам и перегреву. Нерегулярное покрытие и локальные дефекты создают проблемы качества покрытия. На Фиг.4 электрод 56 состоит из двух элементов с электродным отверстием как раз напротив передней кромки, что снижает концентрацию электрического поля вокруг заостренной формы. Распределитель 64 электрического поля представляет собой изоляционный блок и расположен напротив передней кромки, на которую необходимо нанести покрытие, чтобы вытеснять электролит и снижать электрическое поле вблизи переднего края лопатки. Некоторые силовые линии прерываются изолятором, что снижает электрическое поле. Профиль распределителя электрического поля изменяют для достижения однородного электрического поля на передней кромке 42.

Профиль и размер распределителя 64 электрического поля или изолятора могут быть изменены для регулировки распределения электрического поля с целью однородного нанесения покрытия на передней кромке, которая представляет собой острую концевую часть. Другое распределение поля также может быть получено благодаря различным и специальным изоляционным блокам или распределителям 64 электрического поля. Такая регулировка электрического поля в пространстве позволяет эффективно улучшить качество покрытия, когда присутствует заостренная форма.

После осуществления контактного плазменного оксидирования поверхность передней кромки 42 с нанесенным покрытием очищают и сушат для удаления любого остаточного электролита и неплотного материала. Если верхний слой является рыхлым, может потребоваться использование абразивной обработки или полирования для удаления такого материала.

Полирование не является необходимым, поскольку следующий уплотняющий слой позволит уплотнить неплотный материал. Нижний слой основного металла является более плотным и менее пористым, чем верхний слой. Также, высокая частота питания позволяет снизить пористость покрытия.

Поверх покрытия из оксида титана наносят другой слой покрытия, чтобы закрыть пористость для достижения лучшей ударной прочности и целостности покрытия. Материал верхнего уплотняющего слоя выбирают из группы, состоящей из твердых металлов, таких как хром, кобальт или никель. В альтернативном воплощении материал уплотняющего слоя выбирают из группы, состоящей из полимеров, таких как полиимид, ПТФЭ или сложный полиэфир.

Способы нанесения металлического покрытия включают гальваническое осаждение или нанесение покрытия методом химического восстановления или ППО/ХПО. Такие способы осуществляют при низкой температуре, например ниже температуры рекристаллизации титанового сплава. В способах прикладывают либо электрическую энергию, либо химическую энергию, вместо непосредственного приложения тепловой энергии, для активации частиц покрытия. Нанесение полимерного маскирующего покрытия или частичная изоляция необходимы для защиты областей, которые не покрывают в процессе контакта с плазмой.

Способы нанесения полимерного покрытия включают распыление, погружение или нанесение порошка с последующим отверждением или отстаиванием, при необходимости. Электростатическое распыление или влажное электрофорезное осаждение можно использовать для улучшения качества покрытия благодаря лучшему заполнению поверхностных пор.

Уплотняющий материал заполняет поры и другие полости, повышая ударную прочность покрытия в дополнение к высокой твердости титана. Композиционное покрытие представляет собой либо твердый металл в керамической матрице, или полимер в керамической матрице.

Здесь описан способ, позволяющий наносить покрытия на титан без образования хрупких интерметаллических соединений. Конверсионное покрытие, описанное здесь, обеспечивает прочное связывания без адгезионных проблем. Покрытие является толстым и долговечным и имеет толщину до приблизительно 200 мкм. Толщина слоя оксида титана составляет от приблизительно 20 мкм до приблизительно 150 мкм. Толщина верхнего уплотняющего слоя составляет от приблизительно 0,5 мкм до приблизительно 50 мкм, или в других воплощениях от приблизительно 1,0 мкм до приблизительно 40 мкм, или в других воплощениях от приблизительно 20 мкм до приблизительно 35 мкм.

Твердость покрытия возрастает от 360 HV основного сплава профиля до приблизительно 1200 HV нанесенного оксида титана, что значительно увеличивает эрозионную стойкость. Оксид титана химически стабилен, что обеспечивает лучшую коррозионную стойкость в дополнение к эрозионной стойкости. Верхнее уплотняющее покрытие из твердого металла или жесткого полимера также улучшает трещиностойкость и целостность слоя.

Данное изобретение обеспечивает стойкое твердое покрытие для титановых лопаток, которые более чувствительны к эрозионным потерям и обладают меньшим пределом текучести, чем некоторые лопатки из нержавеющей стали. В результате нанесения покрытия посредством способа по изобретению обеспечивают эрозионные потери, близкие к нулю,. Настоящее изобретение позволяет обеспечить более длинные турбинные лопатки и меньшее количество ступеней турбин при той же мощности и эффективности вследствие увеличения кольцевой зоны и дополнительного повышения эффективности без эрозионных потерь при более высокой окружной скорости конца лопатки.

Термины «первый», «второй» и т.п. здесь не означают какой-либо порядок, количество или степень важности, но их используют для разграничения одного элемента от другого, и термины, используемые в единственном числе, не означают ограничение количества, а всего лишь означают наличие по меньшей мере одного из указываемых элементов. Наречие «приблизительно», используемое при указании количественного параметра, включает указанную величину и имеет смысл, определяемый контекстом (например, включает степень погрешности, связанную с измерением конкретного количественного параметра). Окончание множественного числа «(ы)», как используют здесь, подразумевает включение как единственного, так и множественного числа термина, для которого указано такого окончание, таким образов включая один или более из этих терминов (например, металл(ы) включают одни или более металлов). Интервалы значений количественных параметров, указанные здесь, включают граничные значения и могут независимо сочетаться (например, интервалы «до приблизительно 25 мас.%, или более конкретно, от приблизительно 5 мас.% до приблизительно 20 мас.%», включают граничные значения и все промежуточные значения интервала «от приблизительно 5 мас.% до приблизительно 20 мас.%», и т.д.).

В то время как здесь описаны различные воплощения, из описания понятно, что различные сочетания элементов, изменения или улучшения могут быть выполнены специалистами в данной области техники, и они попадают в область защиты изобретения. Кроме того, множество модификаций может быть сделано для приспособления конкретных обстоятельств или материалов к технологическим приемам изобретения, без выхода за пределы основной области защиты изобретения. Следовательно, предполагается, что изобретение не ограничено конкретным воплощением, раскрытым в качестве наилучшего варианта его реализации, а включает все воплощения, попадающие в область защиты, определенную прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОМАШИННЫЙ КОМПОНЕНТ С ЭРОЗИОННО- И КОРРОЗИОННО-УСТОЙЧИВОЙ СИСТЕМОЙ ПОКРЫТИЯ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО КОМПОНЕНТА | 2014 |

|

RU2594092C2 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| СПЛАВ НА ОСНОВЕ КОБАЛЬТА ДЛЯ ПОКРЫТИЯ ОБЪЕКТОВ, ПОДВЕРГАЮЩИХСЯ ЭРОЗИИ ЖИДКОСТЯМИ | 2003 |

|

RU2311472C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2390578C2 |

| СПОСОБ ЗАЩИТЫ ПЕРА ЛОПАТКИ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ГАЗОАБРАЗИВНОГО ИЗНОСА | 2023 |

|

RU2806569C1 |

| НАНОСТРУКТУРНЫЕ СИСТЕМЫ ПОКРЫТИЙ, КОМПОНЕНТЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2352686C2 |

| Способ защиты лопаток компрессора газотурбинного двигателя из титановых сплавов от пылеабразивной эрозии | 2021 |

|

RU2768945C1 |

| Способ получения многослойного защитного покрытия лопаток турбомашин из титановых сплавов | 2017 |

|

RU2667191C1 |

| СПЛАВ, ЗАЩИТНЫЙ СЛОЙ И ДЕТАЛЬ | 2010 |

|

RU2521924C2 |

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА | 2014 |

|

RU2631563C2 |

Изобретение относится к титановым лопаткам большого размера последних ступеней паротурбинных двигателей. Лопатка содержит сплав на основе титана и имеет переднюю кромку, включающую оксид титана, содержащий поры и верхний герметизирующий слой, заполняющий поры, выбранный из группы, состоящей из хрома, кобальта, никеля, полиимида, политетрафторэтилена и сложного полиэфира. Рассмотрен способ изготовления такой лопатки и изделие, включающее сплав на основе титана и содержащее переднюю кромку. Изобретение обеспечивает повышение долговечности, и уменьшение потерь от эрозии, и высокую экономическую эффективность. 3 н. и 17 з.п. ф-лы, 4 ил., 1 табл.

1. Лопатка для использования на последней ступени паротурбинного двигателя, содержащая:

сплав на основе титана, содержащий приблизительно от 3 мас.% до 6,25 мас.% алюминия, до 3,5 мас.% ванадия, до 2,25 мас.% олова, до 2,25 мас.% циркония, приблизительно от 1,75 мас.% до 5,0 масс.% молибдена, до 2,25 мас.% хрома, до 0,7 мас.% кремния и до 2,3 масс.% железа, причем остальное составляет титан;

причем указанная лопатка имеет переднюю кромку, включающую оксид титана, содержащий поры, и верхний уплотняющий слой, заполняющий поры, выбранный из группы, состоящей из хрома, кобальта, никеля, полиимида, политетрафторэтилена и сложного полиэфира.

2. Лопатка по п.1, в которой указанный слой из оксида титана имеет толщину от приблизительно 20 мкм до приблизительно 150 мкм.

3. Лопатка по п.1, в которой указанный верхний уплотняющий слой имеет толщину от приблизительно 0,5 мкм до приблизительно 50 мкм.

4. Лопатка по п.1, дополнительно имеющая заднюю кромку, включающую оксид титана, содержащий поры, и верхний уплотняющий слой, заполняющий поры, выбранный из группы, состоящей из хрома, кобальта, никеля, полиимида, политетрафторэтилена и сложного полиэфира.

5. Способ изготовления лопатки последней ступени турбины для использования в паротурбинном двигателе, включающий:

формирование лопатки паровой турбины, включающей сплав на основе титана, содержащий приблизительно от 3 мас.% до 6,25 мас.% алюминия, до 3,5 мас.% ванадия, до 2,25 мас.% олова, до 2,25 мас.% циркония, приблизительно от 1,75 мас.% до 5,0 мас.% молибдена, до 2,25 мас.% хрома, до 0,7 мас.% кремния и до 2,3 мас.% железа, причем остальное составляет титан;

приложение высокого напряжения к передней кромке указанной лопатки в электролите для получения переходного слоя из оксида титана и верхнего пористого слоя и

уплотнение верхнего пористого слоя материалом, выбираемым из группы, состоящей из хрома, кобальта, никеля, полиимида, политетрафторэтилена и сложного полиэфира.

6. Способ по п.5, дополнительно включающий полирование передней кромки после приложения высокого напряжения.

7. Способ по п.5, в котором полирование включает процесс абразивного шлифования.

8. Способ по п.5, в котором высокое напряжение составляет от приблизительно 300 В до приблизительно 1200 В.

9. Способ по п.5, в котором высокое напряжение обеспечивают из источника питания, имеющего частоту от приблизительно 20 Гц до приблизительно 12000 Гц.

10. Способ по п.9, в котором источник питания обеспечивает переменный ток, постоянный ток или импульсный постоянный ток.

11. Способ по п.5, в котором электрическое поле на передней кромке регулируют с помощью изолятора, расположенного в электролите.

12. Способ по п.11, в котором изолятору придают форму, обеспечивающую однородное электрическое поле на передней кромке.

13. Способ по п.5, в котором электролит имеет рН более приблизительно 9.

14. Способ по п.5, в котором электролит имеет проводимость от приблизительно 0,3 млСм/см до приблизительно 12 млСм/см.

15. Способ по п.5, в котором электролит включает гидроксид калия.

16. Способ по п.15, в котором гидроксид калия имеет концентрацию от приблизительно 0,02 г/л до приблизительно 0,2 г/л.

17. Способ по п.5, в котором электролит включает силикат натрия.

18. Способ по п.5, в котором уплотнение включает гальваническое осаждение, плазменное осаждение из паровой фазы или химическое осаждение из паровой фазы металла.

19. Способ по п.5, в котором уплотнение включает нанесение покрытия распылением, погружением или покрытие порошком полимера и отверждение.

20. Изделие, включающее сплав на основе титана и содержащее переднюю кромку, которая включает оксид титана, содержащий поры, и верхний уплотняющий слой, заполняющий поры, выбранный из группы, состоящей из хрома, кобальта, никеля, полиимида, политетрафторэтилена и сложного полиэфира.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213802C2 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ | 1999 |

|

RU2165475C2 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 1991 |

|

RU2053310C1 |

| US 4005989 A, 01.02.1977. | |||

Авторы

Даты

2016-11-10—Публикация

2012-08-31—Подача