Изобретение относится к области исследования механических характеристик однородных материалов, образцов с покрытиями с изменяющимися по глубине свойствами, в частности к методам испытаний, использующим погружение индентора в исследуемый образец и определение характеристик контакта под нагрузкой. Результаты данных испытаний могут использоваться непосредственно для расчета контактного взаимодействия, служить основой трибологических расчетов и расчетов механических характеристик материалов взаимодействующих тел.

Аналогом изобретения является способ микромеханических испытаний, основанный на непрерывной регистрации параметров процесса вдавливания жесткого наконечника правильной формы (индентора) - нагрузки на индентор, глубины его погружения в материал и времени (скорости) нагружения (Булычев, С.И. Испытание материалов непрерывным вдавливанием индентора / С.И.Булычев, В.П.Алехин. - М.: Машиностроение, 1990. - 224 с.). С существенными признаками заявляемого изобретения совпадают следующие: индентор вдавливают в образец; измеряют силу вдавливания и геометрические характеристики контакта, по величинам которых определяют механические характеристики.

Получению технического результата, который обеспечивается заявляемым изобретением, препятствуют следующие причины. 1. Индентор имеет форму пирамиды, поэтому (как отмечено в статье Н.А.Воронина «Теоретическая модель упруго-пластического внедрения жесткой сферы...». Трение и износ.2003. № 1. С.16-26) «пластическая деформация в контакте наступает уже при малых нагрузках и прямая регистрация упругой начальной контактной деформации затруднительна (практически невозможна) даже с помощью высокоточных датчиков. В таких случаях определение упругих характеристик исследуемых материалов осуществляют по углу наклона начального участка кривой разгрузки, что вносит трудно оцениваемую погрешность, связанную с субъективностью выбора длины начального участка». 2. Перемещение индентора не однозначно связано с действительным радиусом (или диагональю) пятна контакта, который (которая) используется в расчетах механических характеристик. 3. Совершенствование конструкции прибора минимизирует прогибы различных частей прибора, но не исключает прогибы системы образец - прибор и прогибы от переменного измерительного усилия датчика. Прогибы вносят погрешность в измерения глубины отпечатка. 4. Датчик глубины требует тщательной и длительной градуировки.

Прототипом изобретения является способ исследования характеристик контакта (Демкин, Н.Б. Исследование упругопластического деформирования низкомодульных покрытий / Н.Б.Демкин, О.В.Сутягин, О.О.Туманова // Трение и износ. 1994. Т.15. № 2. С.237-242.). В соответствии с ним под действием заданной нагрузки образец с исследуемым покрытием входит в контакт со стеклянной сферической линзой. Контакт при фиксированной нагрузке выдерживают заданное время. Диаметр образовавшегося пятна контакта измеряют микроскопом, установленным вдоль оптической оси линзы. С существенными признаками заявляемого изобретения совпадают следующие: под действием заданной нагрузки образец с исследуемым покрытием входит в контакт со сферическим индентором; диаметр образовавшегося пятна контакта измеряют во время действия нагрузки по прошествии заданного времени после начала ее действия.

Получению технического результата, который обеспечивается заявляемым изобретением, препятствуют следующие причины. 1. Индентор выполнен из стекла. Это не позволяет определить приведенный модуль для таких пар контактирующих материалов, в которых индентор не стеклянный. 2. Стеклянный индентор можно внедрять только в податливые (низкомодульные или пластичные) материалы и покрытия, что существенно сужает выбор исследуемых материалов и покрытий. 3. Размеры и радиус кривизны индентора выбираются с учетом возможности использования микроскопа, что сужает выбор размеров индентора. 4. Способ не предусматривает экспериментального определения предельной нагрузки упругой деформации и нагрузки перехода от упругопластической к преимущественно пластической деформации. 5) Произвести измерение на микроскопе строго в заданное время сложно, если это время составляет несколько секунд после приложения нагрузки и если допустимый разброс времени порядка одной секунды.

Задачей изобретения является создание возможности определения механических характеристик, используемых в расчетах контактного взаимодействия, в том числе эффективных механических характеристик тел с покрытиями или несколькими слоями, при свободном выборе материалов и размеров индентора, образца и покрытия, повышение точности соблюдения временного интервала нагружения до измерения. (Эффективными, т.е. действующими, воспринимаемыми, называют такие механические характеристики, которыми должно обладать однородное тело, чтобы оказывать такое же сопротивление внедрению индентора, какое оказывает реальный образец с покрытием или многослойный материал.)

Технический результат изобретения - возможность свободного выбора материалов и размеров индентора, образца и покрытия, повышение точности соблюдения временного интервала нагружения до измерения.

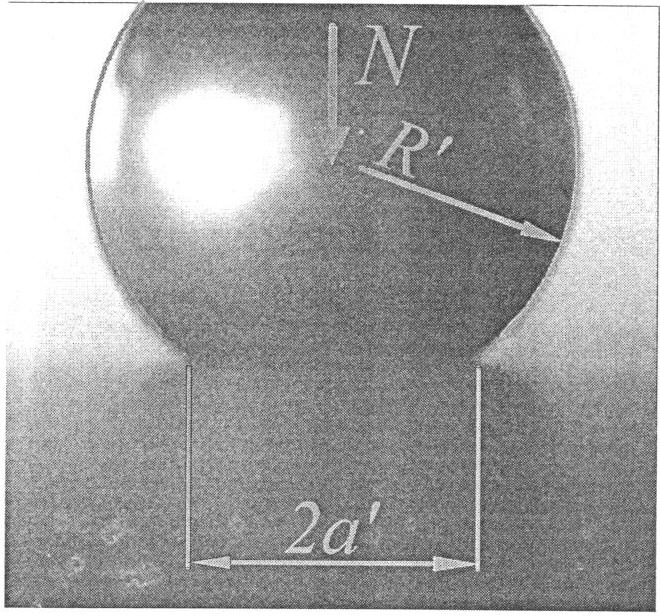

Существенные признаки предлагаемого способа следующие. Сферический индентор с радиусом R вдавливают в поверхность образца с заданной силой N. Определяют радиус пятна контакта а под нагрузкой спустя заданное время после начала ее действия. В отличие от прототипа предварительными опытами определяют нормальную силу вдавливания, которую можно считать предельной для данного вида деформации. В основных опытах прикладывают нагрузку, не выходящую за установленный предел. Через заданное время после начала действия нагрузки фотографируют сбоку индентор в контакте с образцом. Измеряют на фотографии размер изображения пятна контакта 2а' и диаметр изображения сферического индентора 2R'. Определяют действительный радиус пятна контакта по формуле a=R·a'/R'. По значениям a, R, N рассчитывают механические характеристики.

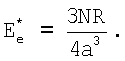

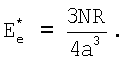

В первом частном случае предварительными опытами определяют наибольшую нормальную силу вдавливания N0, при действии которой на образце не появляются остаточная лунка или трещины. Прикладывают силу N, которая меньше N0, и определяют эффективный приведенный модуль упругости по формуле

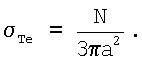

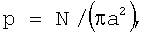

Во втором частном случае в каждом предварительном опыте через заданное время после начала действия нагрузки N фотографируют сбоку индентор в контакте с образцом. Измеряют на фотографии размер изображения пятна контакта 2а' и диаметр изображения сферического индентора 2R'. Определяют действительный радиус пятна контакта по формуле a=R·a'/R' и вычисляют среднее контактное давление по формуле

p=N/(πa2),

где π=3,14. Варьируя значение вдавливающей силы, в результате серии предварительных опытов определяют минимальную нормальную силу N1, при которой образуется остаточная лунка с четкими краями и увеличение нагрузки не приводит к существенному изменению среднего контактного давления. В опытах основной серии прикладывают силу N, которая больше N1. По их результатам вычисляют эффективный предел текучести материала образца или покрытия при данной толщине покрытия по формуле

На чертеже показана фотография сферического индентора в контакте с плоским образцом, на которой указаны измеряемые размеры.

Эффективный приведенный модуль упругости характеризует упругие свойства индентора, покрытия и подложки в комплексе и используется для расчета контактного взаимодействия. Для его определения вначале проводят серию предварительных опытов по вдавливанию сферического индентора с радиусом R в плоский гладкий образец при разных значениях нормальной силы и определяют максимальную нормальную силу N0, которая не вызывает остаточных деформаций. Наличие или отсутствие остаточной деформации достаточно определить визуально как наличие или отсутствие лунки или трещин на поверхности. В основной серии опытов прикладывают силу N, которая меньше N0 Через заданное время после начала действия нагрузки N фотографируют сбоку индентор в контакте с образцом. Измеряют на фотографии размер изображения пятна контакта 2a' и диаметр изображения сферического индентора 2R'. Это удобно делать в электронном виде с использованием программ векторной графики (см. чертеж). Определяют действительный радиус пятна контакта по формуле a=R·a'/R' и вычисляют эффективный приведенный модуль упругости по формуле

Необходимую нормальную силу создают, например, грузом определенной массы либо используют пружинную систему нагружения индентора.

Предел текучести материала однородного образца или эффективный предел текучести σTe слоеного образца при заданных значениях толщины слоев (данной толщине покрытия) необходимо знать для определения условий появления и развития пластических деформаций при контактном взаимодействии. Для его определения вначале проводят серию предварительных опытов по вдавливанию сферического индентора с радиусом R в плоский гладкий образец при разных значениях нормальной силы. В каждом опыте через заданное время после начала действия нагрузки N фотографируют сбоку индентор в контакте с образцом. Измеряют на фотографии размер изображения пятна контакта 2а' и диаметр изображения сферического индентора 2R'. Это удобно делать в электронном виде с использованием программ векторной графики (см. чертеж). Определяют действительный радиус пятна контакта по формуле a=R·a'/R' и вычисляют среднее контактное давление по формуле

где π=3,14. В результате серии предварительных опытов определяют минимальную нормальную силу N1, при которой образуется остаточная лунка с четкими краями и увеличение нагрузки не приводит к существенному изменению среднего контактного давления. В опытах основной серии прикладывают силу N, которая больше N1. Через заданное время после начала действия нагрузки N фотографируют сбоку индентор в контакте с образцом. Измеряют на фотографии размер изображения пятна контакта 2а' и диаметр изображения сферического индентора 2R'. Определяют действительный радиус пятна контакта по формуле a=R·a'/R' и вычисляют эффективный предел текучести материала образца или покрытия при данной толщине покрытия по формуле

Изобретение относится к измерительной технике. Сущность: сферический индентор с радиусом R вдавливают в поверхность образца с заданной силой N, определяют радиус пятна контакта а под нагрузкой спустя заданное время после начала ее действия. Предварительными опытами определяют нормальную силу вдавливания, которую можно считать предельной для данного вида деформации. В основных опытах прикладывают нагрузку, не выходящую за установленный предел. Спустя заданное время после начала действия нагрузки фотографируют сбоку индентор в контакте с образцом, измеряют на фотографии размер изображения пятна контакта 2а' и диаметр изображения сферического индентора 2R'. Определяют действительный радиус пятна контакта по формуле a=R·a'/R', по значениям а, R, N рассчитывают механические характеристики. Технический результат: возможность свободного выбора материалов и размеров индентора, образца и покрытия, повышение точности соблюдения временного интервала нагружения до измерения. 2 з.п. ф-лы, 1 ил.

где π=3,14, варьируя значение вдавливающей силы, в результате серии предварительных опытов определяют минимальную нормальную силу N1, при которой образуется остаточная лунка с четкими краями и увеличение нагрузки не приводит к существенному изменению среднего контактного давления, в опытах основной серии прикладывают силу N, которая больше N1, и по их результатам вычисляют эффективный предел текучести материала образца или покрытия при данной толщине покрытия по формуле

| Способ определения коэффициента Пуассона материала | 1988 |

|

SU1753335A1 |

| Способ определения коэффициента Пуассона материала | 1983 |

|

SU1176209A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УПРУГОПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ МАТЕРИАЛОВ | 1997 |

|

RU2141637C1 |

| US 4945490 A 31.07.1990. | |||

Авторы

Даты

2008-09-10—Публикация

2007-02-12—Подача