Изобретение относится к методам испытания материалов на усталостную прочность, в частности к способам определения предела контактной выносливости материала.

Известен способ оценки усталостной прочности материала (а.с. 1037126, М. Кл. 4 G 01 N 3/32, заявл. 14.05.82, опубл. 23.08.83, Б.И. N 31), основанный на измерении твердости материала образца, отличающийся тем, что, с целью расширения функциональных возможностей способа путем обеспечения оценки усталостной прочности алюминиевых сплавов с нестабильной структурой, после измерения твердости материала образца в исходном состоянии образец подвергают термической обработке на возврат при 250-270oC в течении 45 - 80 с, затем вторично измеряют твердость, определяют относительное ее изменение при возврате, и по нему судят об усталостной прочности материала.

Недостатком данного способа является то, что он пригоден только для одного вида материала - алюминиевых сплавов. Недостатком способа является то, что при оценке усталостной прочности он не учитывает форму испытуемой поверхности материала, что значительно снижает точность способа и его практическую применимость.

Наиболее близким по технической сущности является способ определения контактной выносливости материала (Трубин Г.К. Контактная усталость материалов для зубчатых колес. -М.:Машгиз, 1962. - 404 с., на с.280), предусматривающий измерение твердости материала образцов, при этом одну часть образцов испытывают на твердость, а затем при циклическом контактном взаимодействии определяют их предел контактной выносливости, другую часть образцов испытывают на твердость и об их контактной выносливости судят по зависимости предела контактной выносливости от твердости материала, полученной на первой группе образцов. С помощью этого способа установлены эмпирические зависимости между пределом контактной выносливости σR и твердостью НВ по Бринеллю:

для углеродистых сталей

σR= = 0,35 (НВ - 40), кгс/мм2, (1)

для легированных сталей

σR= = 0,215 НВ, кгс/мм2. (2)

Недостатком данного способа является то, что он не позволяет определять предел контактной выносливости, если твердость НВ стали окажется больше 450 кгс/мм2 (например, после термической или химико-термической обработки), поскольку это значение является наибольшим для твердости по Бринеллю. Недостатком способа является и то, что он не учитывает форму испытуемой поверхности.

Таким образом, данный способ имеет низкий технический уровень, так как не позволяет определять предел контактной выносливости материала в широком диапазоне твердости, то есть указанные зависимости (1), (2) имеют лишь ограниченное применение. Низкий технический уровень способа обусловлен и тем, что он не учитывает действительную форму (кривизну) испытуемой поверхности, что существенно снижает его точность и возможность использования на деталях, форма рабочей поверхности которых отлична от плоской.

В этой связи важнейшей задачей является создание нового универсального способа, который при испытании материала на контактную прочность путем оценки контактной податливости испытуемой поверхности с учетом ее реальной кривизны, путем определения приведенного радиуса кривизны и оценки двух глубин остаточных отпечатков сферического индентора на испытуемой поверхности, полученных при использовании двух различных нагрузок, позволяет определить коэффициент пластической нормальной контактной податливости, по которому и определяют предел контактной выносливости испытуемого материала.

Техническим результатом является создание нового способа определения предела контактной выносливости материала на основе определения коэффициента пластической нормальной контактной податливости испытуемой поверхности детали, с использованием двух различных нагрузок, выбираемых в диапазоне, соответствующем измерению твердости при внедрении сферического индентора; при этом, при последующем определении предела контактной выносливости учитывают кривизну испытуемой поверхности детали путем определения приведенного радиуса кривизны поверхностей детали и сферического индентора. Это повышает точность способа и позволяет его использовать в широком диапазоне твердостей испытуемой детали.

Указанный технический результат достигается тем, что способ определения контактной выносливости материала заключается в том, что испытуемый материал нагружают посредством сферического индентора радиусом R, после снятия нагрузки P измеряют параметры отпечатка, при этом предварительно измеряют радиусы кривизны поверхности испытуемого материала в сечениях двумя плоскостями главных кривизн и радиус кривизны сферического индентора, по которым определяют приведенный радиус кривизны, используя две различные нагрузки в диапазоне, соответствующем измерению твердости внедряют сферический индентор в испытуемый материал и измеряют глубины двух полученных остаточных отпечатков, определяют коэффициент пластической нормальной контактной податливости испытуемого материала

i =(h1 - h2)/(P1 - P2), (3)

по которому определяют предел контактной выносливости испытуемого материала по следующей зависимости

σR= a(i•Rпр)b, (4)

где

σR - - предел контактной выносливости испытуемого материала;

i - коэффициент пластической нормальной контактной податливости испытуемого материала;

Rпр - приведенный радиус кривизны в контакте индентора с поверхностью испытуемого материала;

P1, P2 - нагрузки на индентор;

h1, h2 - глубины остаточных отпечатков, отвечающие нагрузкам P1 и P2;

a, b - коэффициенты контактной прочности, зависящие от химического состава испытуемого материала и схемы нагружения его поверхности при эксплуатации.

Существенным отличием предлагаемого способа является предложение автора предварительно измерять радиусы кривизны поверхности испытуемого материала в сечениях двумя плоскостями главных кривизн и радиус кривизны сферического индентора, по которым определяют приведенный радиус кривизны Rпр, что позволяет учитывать влияние кривизны испытуемой поверхности на предел контактной выносливости.

Существенным отличием является то, что используя две различные нагрузки в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в испытуемый материал, измеряют глубины двух полученных остаточных отпечатков, по которым определяют коэффициент пластической нормальной контактной податливости, что позволяет существенно повысить точность определения контактной выносливости. Это связано с тем, что появлению микротрещин, приводящих к усталостному контактному разрушению, предшествуют локальные пластические деформации; коэффициент i нормальной контактной податливости характеризует сопротивление материала возникновению и развитию пластической деформации и, таким образом, чем выше для данного материала коэффициент i нормальной контактной податливости, тем необходимо и большее контактное напряжение для возникновения локальных пластических деформаций, а следовательно, такой материал имеет и более высокий предел контактной выносливости. Выбор нагрузок на идентор в диапазоне, соответствующем измерению твердости, существенно упрощает определение величины коэффициента i пластической нормальной контактной податливости, поскольку при этом существует линейная связь между нагрузкой и глубиной остаточного отпечатка и коэффициент может быть найден по конечным значениям самих нагрузок и глубин остаточных отпечатков, поэтому коэффициент i остается неизмененным во всем диапазоне используемых нагрузок.

Существенным отличием способа является предложение при определении предела контактной выносливости учитывать коэффициенты a и b контактной прочности, что позволяет повысить точность определения предела контактной выносливости, поскольку его значение зависит от схемы нагружения испытуемой поверхности при эксплуатации.

Существенно отличается от известных и предложенная зависимость для определения предела контактной выносливости. Эта зависимость в новой форме устанавливает взаимосвязи между всеми существенными параметрами, определяющими величину предела контактной выносливости: коэффициент i пластической нормальной контактной податливости, кривизна испытуемой поверхности (она входит вместе с радиусом сферического индентора в приведенный радиус кривизны Rпр), коэффициента a и b контактной прочности, зависящие от химического состава испытуемого материала и схемы нагружения его поверхности при эксплуатации.

Проведенный заявителем анализ техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявляемого изобретения требованию изобретательского уровня, заявитель провел дополнительный поиск известных решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения действий на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Способ определения предела контактной выносливости материала реализуется следующим образом.

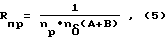

Предварительно измеряют радиусы R12 и R22 кривизны поверхности испытуемого материала в сечениях двумя плоскостями главных кривизн и радиус R сферического индентора, по которым определяют приведенный радиус кривизны Rпр по формуле

где

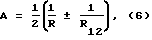

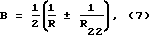

A и B соответственно меньшая и большая из следующих двух сумм

где

R - радиус сферического индентора; R12 и R22 - радиусы кривизны поверхности образца в сечениях первой и второй плоскостями главных кривизн; знаки "плюс" и "минус" относятся соответственно к случаям контакта индентора с испытуемой поверхностью, сечение которой в данной плоскости главной кривизны (первые индексы в обозначении R12 и R22) ограничено выпуклым или вогнутым контурами; nр, hδ - коэффициенты, зависящие от отношения A/B.

В поверхность испытуемого материала, используя две различные нагрузки P1 и P2 в диапазоне, соответствующем измерению твердости внедряют сферический индентор. Диапазон нагрузок может быть выбран, например, согласно ГОСТ 18835-73 "Металлы. Метод измерения пластической твердости". Широкий диапазон нагрузок на индентор (обеспечивающий выполнение указанного условия) позволяет применять для выполнения этой операции различные нагружающие устройства: пресс Бринелля, прибор Роквелла, разрывные машины, ручные винтовые прессы и т.п.

Измеряют глубины h1 и h2 двух полученных остаточных отпечатков. Эту операцию можно выполнить с помощью индикатора часового типа с ценой деления 1 мкм или 10 мкм в зависимости от значения измеряемой глубины.

По зависимости (3) определяют коэффициент пластической контактной податливости испытуемого материала

i = (h1-h2)/(P1-P2),

по которому с учетом приведенного радиуса Rпр и коэффициентов "a" и "b" контактной прочности определяют предел контактной выносливости по формуле (4)

σR= a(i•Rпр)b.

При этом для определения численных значений коэффициентов "a" и "b" контактной прочности используют два вспомогательных образца с известными величинами пределов контактной выносливости (изготовленные из черных или цветных металлов, в зависимости от того предел контактной выносливости какого материала предполагается определять), диапазон пределов контактной выносливости которых включает значения пределов контактной выносливости испытуемых деталей, а схема нагружения вспомогательных образцов, при которой определяют их предел контактной выносливости прямыми испытаниями по ГОСТ 25.501-78 "Расчеты и испытания на прочность в машиностроении. Методы испытания на контактную усталость" такая же, как и у испытуемых деталей в процессе эксплуатации (качение без проскальзывания, качение с проскальзыванием, качение с внешней касательной нагрузкой, пульсирующий контакт). Для каждого из двух вспомогательных образцов также измеряют радиусы кривизны поверхности в сечениях двумя плоскостями главных кривизн и радиус R кривизны сферического индентора, по которым по формуле (5) вычисляют приведенные радиусы кривизны, соответственно Rпр1 и Rпр2.

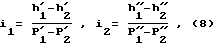

Затем, используя две различные нагрузки в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в каждый из двух вспомогательных образцов, измеряют на каждом из вспомогательных образцов глубины двух полученных остаточных отпечатков (на первом  на втором

на втором  и определяют по формуле (3) коэффициент пластической нормальной контактной податливости первого (i1) и второго (i2) вспомогательных образцов

и определяют по формуле (3) коэффициент пластической нормальной контактной податливости первого (i1) и второго (i2) вспомогательных образцов

где и

и  - нагрузки, использованные при внедрении индентора в поверхность первого и второго вспомогательного образца соответственно.

- нагрузки, использованные при внедрении индентора в поверхность первого и второго вспомогательного образца соответственно.

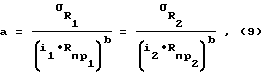

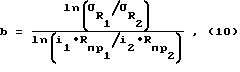

Вычисляют значения коэффициентов a и b контактной прочности по следующим формулам

где - соответственно значения предела контактной выносливости первого и второго вспомогательных образцов.

- соответственно значения предела контактной выносливости первого и второго вспомогательных образцов.

Пример. Проведена экспериментальная проверка предложенного способа.

Определение предела контактной выносливости проводили на образцах, изготовленных из сталей различного уровня прочности и твердости (от НВ = 2200 МПа до HRCэ = 60), поверхность которых была обработана различными методами термического упрочнения. В качестве схемы нагружения испытуемой поверхности была выбрана, например, распространенная схема "качение с проскальзыванием", которая соответствует режиму работы зубьев зубчатых колес.

В качестве индентора использовали: при твердости испытуемой поверхности по твердости по Бринеллю НВ < 4000 МПа - стальной закаленный шарик диаметром 5 мм; при твердости испытуемой поверхности более HRCэ 40 - твердосплавный шарик диаметром 5 мм.

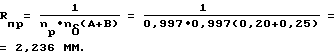

Форма и кривизна испытуемой поверхности были следующие: - в опытах N 1, 2, 3 - плоская поверхность (R12= ∞, R22= ∞), в этом случае приведенный радиус кривизны Rпр равен радиусу сферического индентора, то есть Rпр=R; - в опытах N 4. . .10 - цилиндрическая поверхность (R12=10 мм, R22= ∞), в этом случае приведенный радиус кривизны согласно формулам (5) - (7):

Для отношения A/B = 0,8 нашли nр=0,997, nδ = 0,997;

при этом

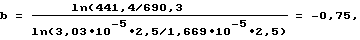

Для определения коэффициентов a и b контактной прочности использовали вспомогательные образцы с плоской поверхностью, изготовленные из стали 45 с известными значениями предела контактной выносливости: первый образец -  441,4 МПа; второй образец -

441,4 МПа; второй образец -  690,3 МПа.

690,3 МПа.

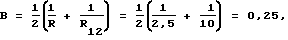

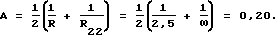

Поскольку у вспомогательных образцов поверхность плоская, то Rпр = R = 2,5 мм. В поверхность вспомогательных образцов внедряли с помощью пресса Бринелля шарик с радиусом R = 2,5 мм нагрузками, соответствующими измерению твердости по Бринеллю; выбрали нагрузки P1 = 5000 H, P2 = 2500 Н.

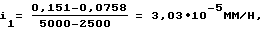

Измеряли индикатором часового типа глубины полученных остаточных отпечатков:

для первого образца  0,151 мм,

0,151 мм,  0,0758 мм

0,0758 мм

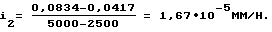

для второго образца  0,0834,

0,0834,  0,0417 мм.

0,0417 мм.

По формулам (8) определили коэффициент нормальной контактной податливости:

для первого вспомогательного образца i1, а также второго i2

По формулам (9) и (10) определили коэффициенты контактной прочности

Таким образом, полученные значения коэффициентов a и b контактной прочности позволяют определять предел контактной выносливости испытуемых материалов из сталей, схема нагружения которых при эксплуатации соответствует принятой выше схеме "качение с проскальзыванием". При этом формула (4) с учетом найденных значений коэффициентов a и b примет вид

σR = 0,358(i•Rпр)-0,75. (11)

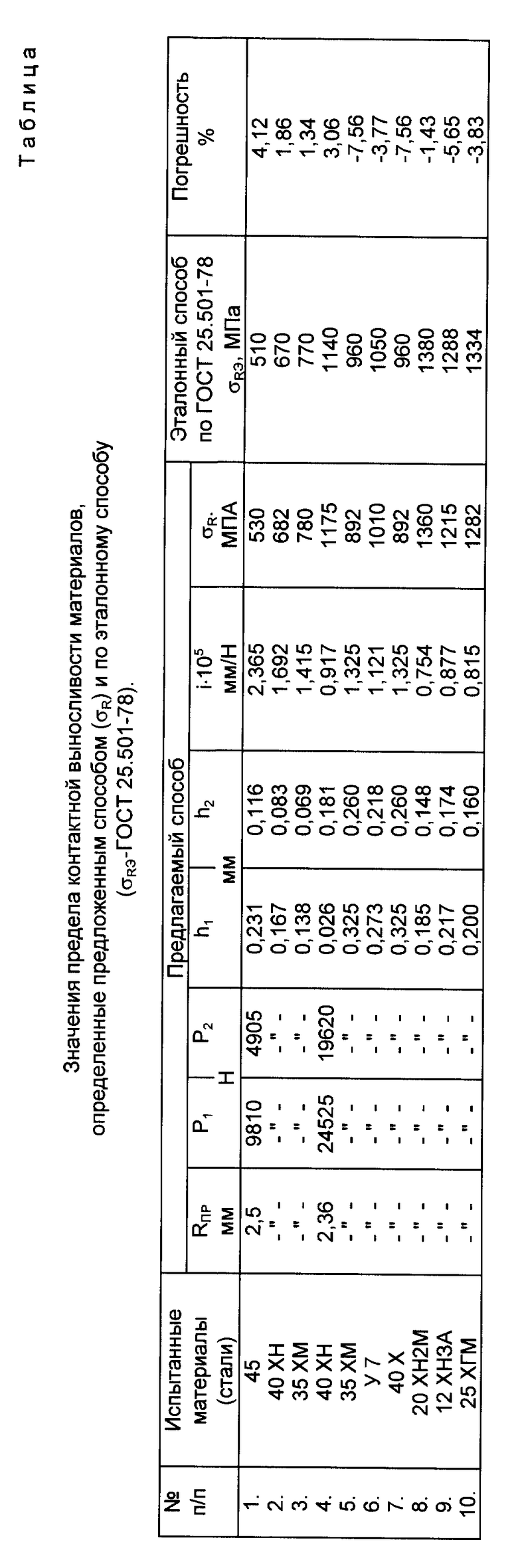

Результаты определения предела контактной выносливости σR с использованием формулы (11) представлены в таблице, в которой также приведены значения предела контактной выносливости  определенные по ГОСТ 25.501-78 "Расчеты и испытания на прочность в машиностроении. Методы испытаний на контактную усталость", принятому в качестве эталонного способа.

определенные по ГОСТ 25.501-78 "Расчеты и испытания на прочность в машиностроении. Методы испытаний на контактную усталость", принятому в качестве эталонного способа.

Термообработка сталей, приведенных в таблице:

N 1, 2, 3 - нормализация, улучшение (НВ 2200...3500 МПа),

N 4, 5 - объемная закалка (HRCэ 45...55),

N 6, 7 - закалка ТВЧ (HRCэ 45...50),

N 8, 9 - цементация и закалка (HRCэ 56...60),

N 10 - нитроцементация и закалка (HRCэ 58).

Материалы N 1...3 испытаны стальным закаленным шариком, а N 4...10 твердосплавным шариком 5 мм (R = 2,5 мм). Как видно из таблицы, в подавляющем большинстве испытаний погрешность определения предела контактной выносливости предлагаемым способом не превышает ± 5% и имеет характер двустороннего разброса, что является вполне приемлемым.

Использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества. Способ обладает достаточно высокой точностью: погрешность определения предела контактной выносливости составляет около ± 5%. Предлагаемый способ можно использовать в широком диапазоне твердостей испытуемых материалов, достигаемых самыми разными упрочняющими обработками. Способ можно использовать в широком диапазоне изменения нагрузок и диаметра индентора. Способ реализуют с помощью широко распространенных приборов для контроля твердости, например, пресса Бринелля. Способ может быть легко реализован в условиях заводских лабораторий промышленных предприятий.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения совокупности условий;

- способ, воплощающий заявленное изобретение при его осуществлении, предназначен для использования в промышленности для оперативного контроля одной из важнейших механических характеристик материала - предела контактной выносливости, который используется при расчете зубчатых и фрикционных передач, подшипников качения и т.п.;

- для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте ниже изложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

- способ, воплощающий заявленное изобретение при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ ИЗГИБЕ | 2018 |

|

RU2700328C2 |

| Способ определения предела выносливости материала цилиндрической детали при кручении | 2021 |

|

RU2765340C1 |

| Способ определения предела текучести материала цилиндрической детали при кручении | 2021 |

|

RU2765342C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА НОРМАЛЬНОЙ ЖЕСТКОСТИ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ДЕТАЛИ И ИНДЕНТОРА | 1999 |

|

RU2175123C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДИНАМИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛОВ | 2005 |

|

RU2288458C1 |

| Способ определения предела текучести материала при смятии | 2021 |

|

RU2756376C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛОВ | 1993 |

|

RU2086947C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСТИННОГО СОПРОТИВЛЕНИЯ РАЗРЫВУ | 2018 |

|

RU2680111C1 |

Используется при испытании материалов при экспрессном определении предела контактной выносливости. Способ заключается в том, что испытуемый материал нагружают посредством сферического индентора радиусом R, после снятия нагрузки Р измеряют параметры отпечатка, при этом предварительно измеряют радиусы кривизны испытуемой поверхности в сечениях двумя главными плоскостями кривизны и радиус кривизны сферического индентора, по которым определяют приведенный радиус кривизны Rпр., используя две различные нагрузки в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в испытуемый материал и измеряют глубины двух полученных остаточных отпечатков, определяют коэффициент пластической нормальной контактной податливости. Технический результат - возможность оперативного определения предела контактной выносливости с использованием оборудования для контроля твердости, повышение точности определения. 1 табл.

Способ определения предела контактной выносливости материала, заключающийся в том, что испытуемый материал нагружают посредством сферического индентора радиусом R, после снятия нагрузки P измеряют параметры отпечатка и определяют предел контактной выносливости испытуемого материала, отличающийся тем, что предварительно измеряют радиусы кривизны поверхности испытуемого материала в сечениях двумя плоскостями главных кривизн и радиус сферического индентора, по которым определяют приведенный радиус кривизны Rпр, используя две различные нагрузки в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в испытуемый материал и измеряют глубины двух полученных остаточных отпечатков, определяют коэффициент пластической нормальной контактной податливости испытуемого материала

i = (h1 - h2) / (P1 - P2),

по которому определяют предел контактной выносливости испытуемого материала по следующей зависимости:

σR= a(i•Rпр)b,

где σR- предел контактной выносливости испытуемого материала;

i - коэффициент пластической нормальной контактной податливости испытуемого материала;

Rпр. - приведенный радиус кривизны в контакте индентора с поверхностью испытуемого материала;

P1, P2 - нагрузки на индентор;

h1, h2 - глубины остаточных отпечатков, отвечающие нагрузкам P1 и P2;

a, b - коэффициенты контактной прочности, зависящие от химического состава испытуемого материала и схемы нагружения его поверхности при эксплуатации.

| Трубин Г.К | |||

| Контактная усталость материалов для зубчатых колес | |||

| - М.: Машгиз, 1962, с.280 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054647C1 |

| Способ определения динамической твердости | 1985 |

|

SU1307295A1 |

Авторы

Даты

1998-12-10—Публикация

1996-06-25—Подача