Изобретение относится к области физических исследований, а именно к технике механических испытаний материалов на упругопластическую деформацию при изучении свойств металлов, работающих в динамическом режиме, например узлов трения и подвижных сопряжений машин и оборудования транспортной техники, в том числе вагонов, локомотивов, путевых дорожных машин, деталей верхнего строения пути.

В настоящее время в железнодорожном транспорте существует проблема в определении контактной прочности таких материалов, как бандажная, колесная и рельсовая стали. В эксплуатационных условиях на деталях подвижного состава наблюдается износ при значительных динамических нагрузках. В связи с этим обстоятельством важно знать критические области нагружения, при которых происходит изменение характера деформации металла рабочих поверхностей от упругой к упругопластической и к пластической деформациям.

Известные методики оценки контактной прочности металлов, основанные на сопротивляемости деформациям металла при внедрении сферического индентора (методика точечного контакта) в условиях статического нагружения, не в полной мере отражают прочностные характеристики металла при контактном динамическом нагружении со значительными скоростями и нагрузками.

С целью максимальной имитации характера деформации, происходящей в реальных условиях эксплуатации деталей в Инженерном центре "Сплав" МПС РФ, разработан маятниковый деформатор, позволяющий определять работу деформации образцов металлов в широком диапазоне упругопластической деформации с учетом динамического контактирования индентора в поверхностных слоях металла.

Известен способ измерения твердости (см. авт.св. N 582477, кл. G 01 N 3/42, БИ 44, 1997 г.), заключающий в том, что в исследуемый материал вдавливают индентор заданной нагрузкой, перемещают по поверхности исследуемого материала, фиксируют появление пластической деформации, при этом нагрузку монотонно увеличивают в процессе перемещения индентора, а о появлении пластической деформации судят по изменению плотности дислокаций по следу индентора.

Недостатком известного способа является то, что с его помощью можно определить начало пластической деформации, причем царапина или лунка от индентора будет совершенно различной конфигурации для разных материалов, что в совокупности не позволяет определять на образцах критических условий работы материалов при больших контактных нагрузках и проводить комплексные оценки упругопластическим деформациям металлов, что сужает технологические возможности известного способа.

Наиболее близким по решаемой задаче техническим решением является способ определения упругости материалов деформированием (см. авт.св. N 171633, кл. G 01 N 3/42, БИ 11, 1965 г.), в котором путем ступенчатого увеличения прилагаемой нагрузки в плоскую поверхность вдавливают шap, измеряют диаметр отпечатка под нагрузкой и нагрузку при каждой ступени, затем строят график в двойных логарифмических координатах, "нагрузка - диаметр отпечатка под нагрузкой", находят на нем границу между упругой и упругопластической областями как первую точку перегиба и подсчитывает предел упругости по определенной формуле.

Однако известный способ не позволяет вести испытания в режиме скоростной деформации, а малый очаг деформации под отпечатком создает трудности для исследований характера воздействия на металл, что сужает технологические возможности способа.

Кроме того, построение графика в логарифмических координатах с последующим подсчетом упругости для каждого образца потребует больших затрат времени при всей сложности и неточности определения точек перегиба.

Техническая задача предполагаемого изобретения состояла в разработке способа, позволяющего расширить технологические возможности при определении прочностных характеристик металлов, работающих в режимах динамических нагрузок.

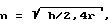

Поставленная задача достигается тем, что в известном способе определения упругопластических деформаций материала, включающем нанесение индентором лунки с последующим измерением ее глубины, в соответствии с которой определяют границы пластической и упругой деформаций материала, на исследуемом образце наносят сферическим индентором с помощью маятникового деформатора лунку заданной длины, в соответствии с которой по расчетной глубине лунки h определяют степень упругопластической деформации n по зависимости:

где r - радиус индентора, мм.

Затем определяют фактическую глубину лунки hф после динамических нагрузок, по которой определяют степень пластической деформации.

При этом зависимость степени деформации от глубины лунки выражают в виде номограммы.

Кроме того, работу A, совершаемую маятником деформатора для образования лунки, определяют в соответствии с выражением

A = A1 - A2,

где A1 - энергия, соответствующая верхнему положению маятника деформатора до нанесения лунки, кгм,

A2 - энергия, соответствующая верхнему положению маятника деформатора после нанесения лунки, кгм,

и используют ее как оценочный критерий по сопротивляемости металла деформациям, причем энергию, соответствующую верхнему положению маятника деформатора соответственно до и после нанесения лунки, определяют по шкале деформатора.

Сущность предполагаемого изобретения поясняется чертежом, где:

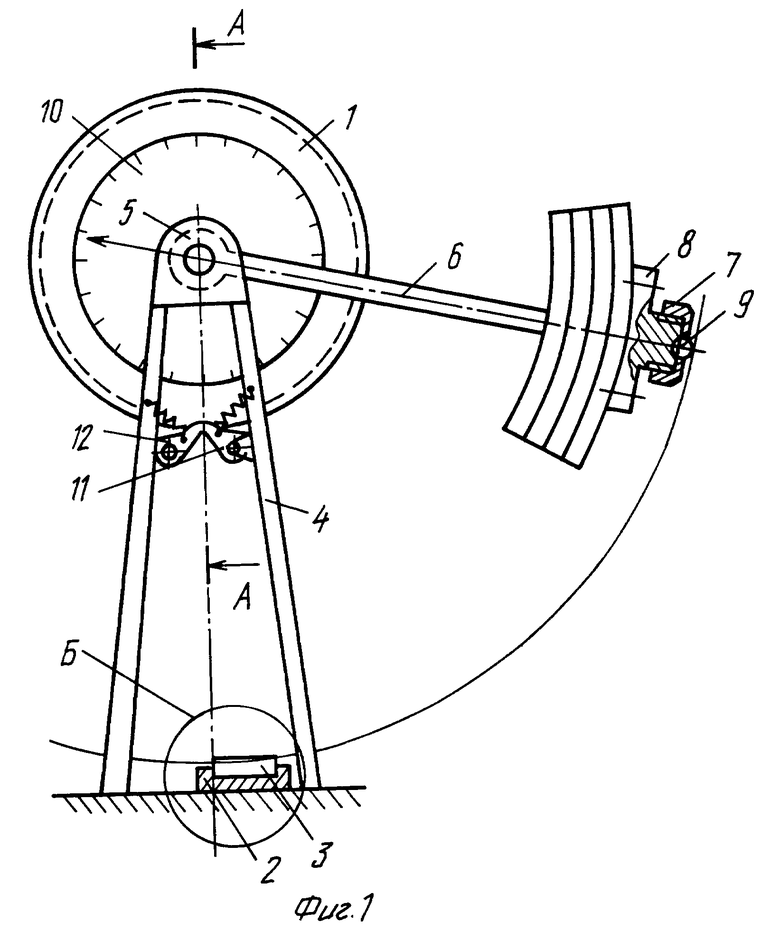

на фиг. 1 изображено устройство, реализующее предлагаемый способ;

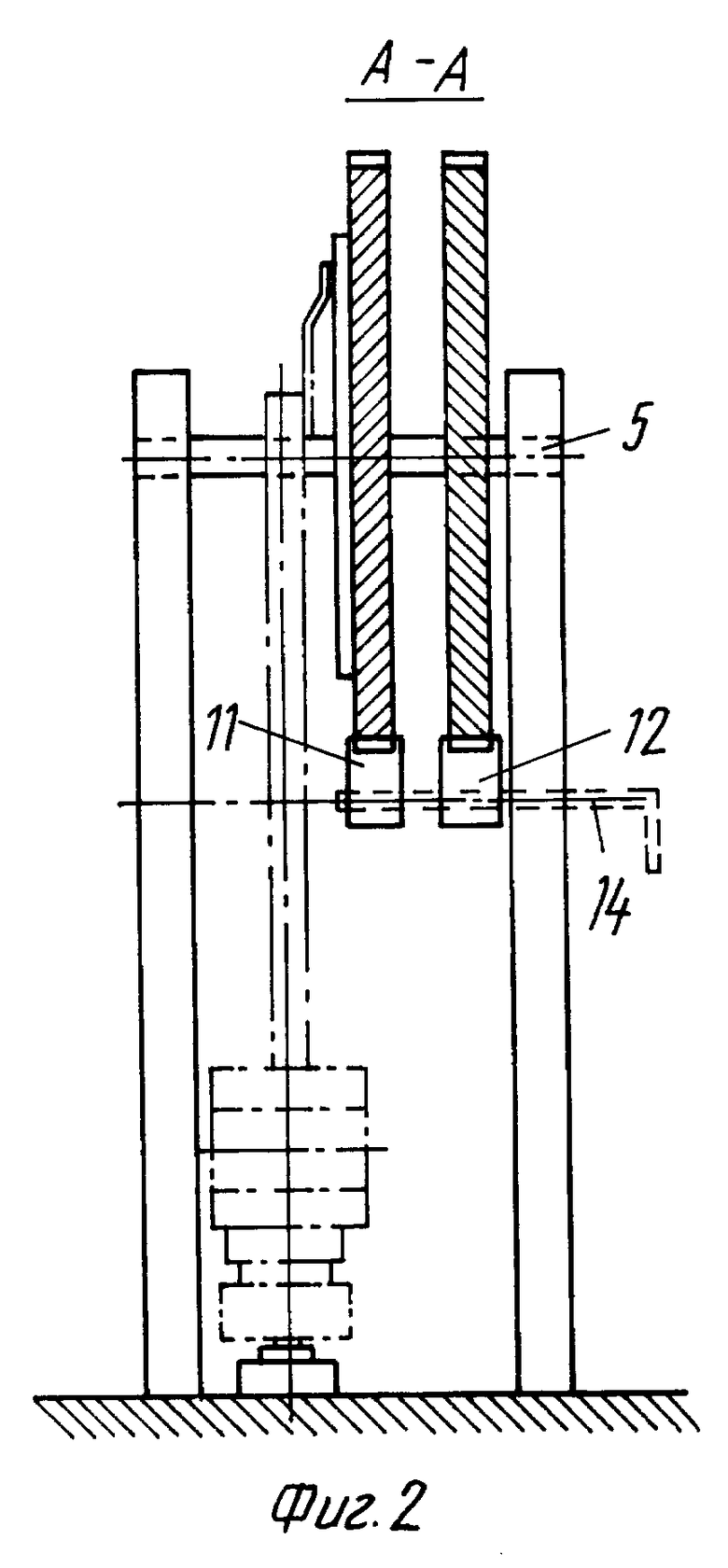

на фиг. 2 - разрез A-A;

на фиг. 3 - выноска I;

на фиг. 4 - таблица основных расчетов параметров лунки;

на фиг. 5 - график зависимости степени деформации от глубины внедрения индентора.

Устройство для осуществления предложенного способа состоит из маятникового деформатора 1 и обоймы 2 для зажима образцов 3 (см. фиг. 1).

Деформатор 1 содержит станину 4 с узлом вращения 5, на котором закреплен маятник 6. С противоположной стороны на маятник 6 установлен боек 7 и головка 8 индентора 9.

При этом деформатор снабжен диском 10, представляющим собой шкалу, позволяющую учитывать энергию маятника в зависимости от высоты его подъема.

Узел вращения 5 оснащен специальной защелкой 11, удерживающей маятник 6 в поднятом состоянии (см. фиг. 2), а также тормозом 12, сдерживающим падение маятника в обратную сторону после нанесения индентором лунки.

Кроме того, пуск маятника 6 и его остановка после нанесения лунки 13 осуществляется ручкой-рычагом 14, установленной на задней стенке станины.

Предлагаемый способ реализуется следующим образом.

Деформатор 1 выставляют по уровню таким образом, чтобы установленный в обойму 2 образец 3, а именно его крайнее левое начало - точка O совпала с точкой В индентора в спокойном состоянии (см. фиг. 1). Регулируют расстояние от центра станины 4 ось (O-O) до крайней точки индентора так, чтобы при опускании маятника на образец точка соприкосновения индентора 9 и образца находилась на заданном расстоянии от его точки O.

Это достигается благодаря постоянной толщине образца и принудительно заданной длине 1 лунки 13 (см. фиг.3). Для этого удлиняют или укорачивают длину маятника 6 из расчета, чтобы индентор дал пятно касания на образце 3.

После этого вручную отводят маятник 6 и задают по тарированной шкале ориентировочную энергию маятника (A1), последнюю можно повышать при необходимости, увеличивая для этого массу бойка 7 путем установки на ось маятника 6 дополнительных дисков. Фиксируют маятник 6 с помощью защелки 11 (см. фиг. 2).

Затем запускают маятник, при этом освобождают тормоз 12 и маятник 6 падает и образует на образце 3 лунку 13 (см. фиг.3).

Маятник 6, пройдя образец 3, автоматически фиксируется в верхнем max для данного образца положении, отмечая на диске-шкале 10 величину энергии A2.

Произведенную работу по образованию заданной лунки определяют по формуле

A = A1 - A2,

где A - работа, совершаемая маятником деформатора для образования лунки;

A1 - энергия, соответствующая верхнему положению маятника деформатора до нанесения лунки, кгм;

A2 - энергия, соответствующая верхнему положению маятника деформатора после нанесения лунки, кгм.

Посредством этих параметров оцениваем сопротивляемость образца упругопластическим деформациям. Для различных материалов эти показатели будут разные.

Однако этот показатель служит критерием работоспособности материала, так как чем больше работоспособность, тем больше сопротивление материала.

Таким образом, в результате дальнейших исследований разных образцов, путем принудительного нанесения лунок разных длин l были выведены расчетные параметры (l, h, V) лунки, общие для любого исследуемого материала (см. таблицу на фиг.4), где l - длина лунки, мм; h - максимальная глубина, мм; V - объем лунки, мм3.

В соответствии с табличными данными для рельсовой стали и стали 110Г13Л, если длина лунки l = 70 мм, то максимальная глубина h = 1,623 мм, а ее объем V = 172,316 мм3.

По И. В. Крагельскому (см. книгу "Трение и износ", автор И.В. Крагельский, М. , Машиностроение, 1968, С. 123) значения напряжений и как следствие характер деформации металла при внедрении индентора с радиусом r в поверхностные слои на глубину h определяются величиной относительной глубины нагружения h/r и численно равны произведению двух сомножителей

где q - напряжение при вдавливании индентора;

E - модуль упругости;

h - глубина вдавливания индентора;

r - радиус индентора.

Так как один из сомножителей является модулем упругости E (E ≅ const), то второй  применяем за степень деформации (по аналогии с односторонним нагружением, где напряжения σ = E.n при n = ±Δl/l, (n - степень деформации). Следовательно,

применяем за степень деформации (по аналогии с односторонним нагружением, где напряжения σ = E.n при n = ±Δl/l, (n - степень деформации). Следовательно,

где n - степень деформации;

h - глубина лунки от индентора;

r - радиус индентора

Графическая зависимость этой функции, а именно соотношение степени деформации от глубины лунки и соответствующей ее длины, разработана в виде номограммы (см. фиг.5).

Используя расчетные параметры лунки (см. таблицу) и номограмму, можно сделать вывод: после прохождения индентора глубина лунки уменьшается на величину упругой деформации. Остаточная глубина лунки hф характеризует пластическую деформацию и определяется индикатором.

Таким образом, измеряя остаточную глубину лунки hф по номограмме, определяем долю упругой и пластической деформации любого материала.

Пример 1

Исходные данные

Образец выполнен из рельсовой стали, параметры 20x100 мм, толщина образца 10,2 мм, длина лунки l = 60 мм.

Деформатор: длина маятника R - 1500 мм; радиус индентора r - 5 мм из сплава ВК-6М.

Выставили первоначальную заданную величину лунки l = 60 мм посредством совмещения индентора и начала образца, т.е. величину OB, а затем установили соответственно пятну касания индентора и образца радиус маятника. Отвели маятник вручную и задали A1 = 10 кгм, зафиксировав маятник защелкой.

После этого запускаем маятник, освободив при этом тормоз на деформаторе, и маятник, падая, образует на образце лунку. Пройдя образец, маятник фиксируется в верхнем max положении, стрелка фиксирует на шкале A2 = 5 кгм. Следовательно, A = A1 - A2 = 10 - 5 = 5 кгм.

Таким образом, в условиях динамического нагружения рельсовая сталь может совершать работу по сопротивлению упругопластическим деформациям. Чем она больше, тем больше сопротивление.

Затем, используя таблицу основных расчетов лунки (см. фиг.4), определяем, что при длине лунки 60 мм max глубина лунки индентора составляет 1,193 мм. Этой величине соответствует значение h = 0,315 (см. фиг.5 - номограмму), т.е.:

hупругая + hпластич. = 0,315

Фактически после прохождения индентором образца упругая деформация исчезает и остается только пластическая.

Измеряем при этом глубину лунки, она составляет 200 мкм (hф - факт.). Обращаемся опять к номограмме и определяем, что глубине hф = 200 мкм соответствует степень деформации равная 0,13. Таким образом, упругая деформация будет равна 0,315 - 0,13 = 0,185.

Вывод: для данного образца из рельсовой стали:

упругая деформация - 0,185;

пластическая деформация - 0,13.

Следовательно, рельсовая сталь, имея пластическую деформацию больше упругой, относится к более высокому классу износостойкости.

Пример 2

Образец - сталь 45, параметры 20x100 мм, толщина образца 10,2 мм, l = 60 мм

Деформатор - R - 1500 мм, r - 5 мм из сплава ВК-6М

По таблице на фиг.4 определяем: h = 1200 мм; фактическая hф = 50 мкм; ей соответствует по номограмме:

пластическая деформация - 0,05;

упругая деформация - 0,315 - 0,05 = 0,310.

Вывод: образец из стали 45 имеет упругую деформацию значительно больше пластической, что отвечает критериям наплавочных работ с данным материалом.

Использование предложенного способа позволяет установить, какие деформации может выдержать тот или иной материал в динамическом режиме. Одновременно согласно расчетной и опробованной на различных металлах номограмме есть возможность определять составляющие упругой и пластической деформации металлов. Такой подход впервые позволил различать упругопластические свойства металлов, из которых изготовлены узлы трения, и решать, какими свойствами должны обладать защитные покрытия сопряженных деталей.

Для достоверности полученных значений в Инженерном центре "Сплав" МПС были проведены эксперименты на рельсовых и бандажных сталях, а также на сталях 20ГФЛ, 38ХС, ст.45, ст. М76, 110Г13Л и наплавочных материалов УСЧ-35 и ПГ-УС-27, которые позволили дать оценку вышеупомянутым материалам с точки зрения их прочностных и износостойких свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА С ЗАДАННЫМИ СВОЙСТВАМИ ПРИ АВТОМАТИЧЕСКОЙ ДУГОВОЙ НАПЛАВКЕ | 1999 |

|

RU2175905C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154561C1 |

| СПОСОБ УПРАВЛЕНИЯ ИЗНОСОСТОЙКОСТЬЮ ПАР ТРЕНИЯ ПРИ ДИНАМИЧЕСКИХ НАГРУЗКАХ | 1999 |

|

RU2192945C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДИНАМИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛОВ | 2005 |

|

RU2288458C1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ИЗДЕЛИЯ ИЗ СТАЛИ | 2017 |

|

RU2695327C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ ПОВЕРХНОСТНОГО СЛОЯ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2279056C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛА ОБРАЗЦА | 2012 |

|

RU2488806C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2284025C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ДЛИНЕ МЕЖДУ ЛУНКОЙ И ОСНОВНОЙ ЧАСТЬЮ СЛЕДА ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2539725C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ДЛИНЫ ЛУНКИ ОТСКОКА К ЕЕ ШИРИНЕ В СЛЕДЕ ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2543683C1 |

Способ включает нанесение сферическим индентором с помощью маятникового деформатора лунки заданной длины. По расчетной глубине лунки h определяют степень упругопластической деформации n по зависимости:  где r - радиус индентора, мм. Затем определяют фактическую глубину лунки hф после динамических нагрузок, по которой определяют степень пластической деформации. Указанная зависимость может быть выражена в виде номограммы. Дополнительно определяют работу, совершаемую маятником деформатора для образования лунки, и используют ее как оценочный критерий по сопротивляемости металла деформациям. При этом энергию, соответствующую верхнему положению маятника деформатора соответственно до и после нанесения лунки, определяют по шкале деформатора. Обеспечивается расширение технологических возможностей при определении прочностных характеристик металлов, работающих в режимах динамических нагрузок. 2 з.п.ф-лы, 4 ил.

где r - радиус индентора, мм. Затем определяют фактическую глубину лунки hф после динамических нагрузок, по которой определяют степень пластической деформации. Указанная зависимость может быть выражена в виде номограммы. Дополнительно определяют работу, совершаемую маятником деформатора для образования лунки, и используют ее как оценочный критерий по сопротивляемости металла деформациям. При этом энергию, соответствующую верхнему положению маятника деформатора соответственно до и после нанесения лунки, определяют по шкале деформатора. Обеспечивается расширение технологических возможностей при определении прочностных характеристик металлов, работающих в режимах динамических нагрузок. 2 з.п.ф-лы, 4 ил.

где r - радиус индентора, мм,

затем определяют фактическую глубину лунки hф после динамических нагрузок, по которой определяют степень пластической деформации.

A = A1 - A2,

где A1 - энергия, соответствующая верхнему положению маятника деформатора до нанесения лунки, кгм;

A2 - энергия, соответствующая верхнему положению маятника деформатора после нанесения лунки, кгм,

и используют ее как оценочный критерий по сопротивляемости металла деформациям, причем энергию, соответствующую верхнему положению маятника деформатора соответственно до и после нанесения лунки, определяют по шкале деформатора.

| SU 171633 A, 10.03.65 | |||

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ РАБОТЫ ЦАРАПАНИЯ | 0 |

|

SU302652A1 |

| Склерометр | 1982 |

|

SU1226148A1 |

| СКЛЕРОМЕТР | 1991 |

|

RU2049326C1 |

Авторы

Даты

1999-11-20—Публикация

1997-11-26—Подача