Изобретение относится к способу определения глубины пропитки бетонных изделий и может применяться в качестве экспресс-метода в процессе изготовления бетонных изделий или непосредственно на стройплощадках при их использовании.

Известен визуальный (качественный) метод определения наличия пропитки бетонных изделий латексом.

Известный визуальный метод необъективен и неудобен, так как предусматривает разрушение железобетонных изделий с целью изготовления образцов в виде сколов.

Определение наличия пропиточного раствора, например, в виде водных дисперсий на основе латекса сополимера винилхлорида с винилиденхлоридом (латекс ВХВД-65) в известном методе осуществляют на сколе непосредственно по окончании процесса пропитки, а именно в течение 5-10 минут после извлечения бетонного изделия из пропиточного раствора, когда пропитанный слой бетонного изделия имеет характерный серо-голубой цвет, который исчезает по мере высыхания бетона (см. ТУ 6-01-1181-87).

Известен метод послойного спиливания пропитанного бетона (количественный).

Известный метод послойного спиливания необъективен и неудобен, так как предусматривает изготовление образцов в виде сколов, разрушая железобетонные изделия.

Известный метод послойного спиливания заключается в определении сухого остатка пропиточного раствора в навесках, получаемых послойным спиливанием по высоте скола (по толщине изделия), предварительно пропитанного и выдержанного в течение суток на воздухе бетонного изделия, для чего навески помещают в растворитель, кипятят в течение 2-5 часов, охлаждают, фильтруют от твердого осадка (бетона), удаляют растворитель, сушат и затем по формуле определяют его количественное содержание (см. ТУ 6-01-1181-87).

Метод трудоемок, неудобен и длителен во времени.

Известен экспресс-метод контроля качества пропитки железобетонных изделий, принятый в качестве прототипа, заключающийся в определении параметра, а именно марки бетона по водопроницаемости, с помощью автоматизированного устройства "АГАМА-2Р" непосредственно на железобетонных изделиях без дополнительного изготовления образцов и разрушения железобетонных изделий (см. ТУ 6-01-1181-87).

Известно, что емкость плоского конденсатора С определяется по формуле

где ε0 - электрическая постоянная, равная 8,85×10-12 Ф/м, или относительная диэлектрическая проницаемость;

ε - диэлектрическая проницаемость вещества, находящегося между пластинами конденсатора;

S - площадь поверхности пластин;

d - расстояние между пластинами

(см. А.И.Гаевой, Н.П.Калабухов, Л.Е.Левашова, В.Г.Чепуренко. Справочник по физике для поступающих в ВУЗы, Киев, 1968 г., стр.158-172).

Предлагаемый способ определения глубины пропитки бетонных изделий основан на замере емкостного реактивного сопротивления бетонного изделия с помощью устройства.

Пропиточный состав, например латекс ВХВД-65, который является диэлектриком, проникая в тело бетонного изделия, изменяет его диэлектрические свойства, а именно емкостное реактивное сопротивление.

Основным условием при измерении емкостного реактивного сопротивления является постоянное значение величин, а именно площади поверхности измерительных элементов устройства, используемого при измерении емкостного реактивного сопротивления, выполненных, например, в виде пластин, являющихся одновременно пластинами плоского конденсатора, и расстояния между точками измерения (расстояния между пластинами) (S=const) (d=const), при котором С пропорциональна Е.

В предлагаемом способе пластинами "условного" конденсатора являются элементы устройства для измерения емкостного реактивного сопротивления, а веществом (средой) - исследуемое пропитанное бетонное изделие.

В качестве вещества, находящегося между пластинами конденсатора, выступает бетонное изделие, пропитанное пропиточным раствором.

Поскольку состав бетонного изделия и пропиточного раствора для одной партии остается неизменным, а пропитанное бетонное изделие размещено между элементами для измерения используемого устройства, а именно пластинами, у которых S=const и d=const, то изменение величины емкостного реактивного сопротивления связано с количественным содержанием пропиточного состава в порах бетонного изделия, а точнее от глубины проникновения пропиточного состава в бетонное изделие.

Технической задачей предлагаемого способа является сокращение времени на определение глубины пропитки непосредственно на бетонном изделии.

Техническая задача решается тем, что способ определения глубины пропитки бетона, заключающийся в проведении замера параметра с помощью прибора, отличается тем, что в качестве параметра для замера используют емкостное реактивное сопротивление бетонного изделия, а глубину пропитки определяют методом сравнения величин емкостного реактивного сопротивления, полученного путем измерения в нескольких точках по длине бетонного изделия, или определяют по предварительно построенным графикам зависимости глубины пропитки от емкостного реактивного сопротивления, построенным с использованием предварительно изготовленных и пропитанных образцов, идентичных по составу исследуемым бетонным изделиям.

Предлагаемый способ позволяет в короткое время провести экспресс-анализ бетонных изделий без изготовления образцов как в заводских условиях, так и непосредственно на строительной площадке на наличие пропитки, а именно глубины пропитки бетонных изделий одной партии изготовления, измеряя емкостное реактивное сопротивление исследуемого бетонного изделия устройством.

Если пропитку бетонного изделия осуществить с частичным его погружением в пропиточный состав, например один конец пропитали, а другой конец при этом остался непропитанным, то получим различную величину емкостного реактивного сопротивления на концах бетонного изделия.

При этом чем на большую глубину проникает пропиточный состав в поры бетонного изделия, тем больше изменяется емкостное реактивное сопротивление бетонного изделия, но так как глубина проникновения пропиточного состава внутрь бетонного изделия зависит от структуры последнего и не равномерна по его длине, так как она зависит от наличия твердых включений, наличия микротрещин и т.д., то устройство измеряет интегрированную глубину пропитки по поверхности бетонного изделия.

Производя измерение емкостного реактивного сопротивления по длине бетонного изделия, получим различную величину емкостного реактивного сопротивления, а по разнице величин емкости можно судить о глубине пропитки бетонного изделия.

При замерах, осуществляемых на непропитанном бетонном изделии и бетонном изделии, имеющем поверхностное покрытие пропиточным составом, т.е. пропиточный состав отсутствует в порах бетонного изделия, показания устройства будут иметь одинаковое значение.

Снимая показания устройства в различных точках по длине бетонного изделия, располагая устройство на поверхности исследуемого бетонного изделия по его длине, можно по величине емкостного реактивного сопротивления определить не только глубину пропитки, но и ее отсутствие.

Если построить график зависимости глубины пропитки от величины емкостного реактивного сопротивления, полученной известными методами, испытывая бетонные образцы состава, идентичного с исследуемыми бетонными изделиями, то, сравнивая величину емкостного реактивного сопротивления, полученную при замере и определенную по графику, можно определить глубину пропитки, протестировав устройство.

При этом основным условием для определения глубины пропитки методом сравнения емкостного реактивного сопротивления, полученного при проведении замеров и с применением таблиц, является идентичность состава материала исследуемого бетонного изделия и материала образцов, использованных при составлении таблиц или графиков или при тестировании устройства.

Известно устройство, предназначенное для измерения методом сравнения параметров электрических цепей (сопротивления, емкости, индуктивности и др.), содержащий измерительный мост (см. Н.Н.Евтихиев, Я.А.Купершмидт, В.Ф.Папуловский, В.Н.Скугоров. "Измерение электрических и неэлектрических величин", М., Энергоатомиздат, 1990 г., стр.70-74).

Недостатком устройства является сложность соблюдения условия предлагаемого способа, а именно d=const и s=const, при проведении замеров и невозможность обеспечения регулировки переменного сопротивления чувствительности индикатора.

Технической задачей предлагаемого устройства является упрощение проведения замеров при определении глубины пропитки непосредственно на бетонном изделии.

Техническая задача решается тем, что устройство для определения качества пропитки бетонных изделий, включающее измерительный мост, индикатор визуального наблюдения и источник питания, отличается тем, что оно дополнительно содержит генератор переменного напряжения высокой частоты, выносной датчик, преобразователь переменного напряжения в постоянное, преобразователь переменного напряжения дисбаланса моста в постоянное, операционные усилители, индикатор визуального наблюдения, переменное сопротивление для регулировки чувствительности индикатора, стабилизированный источник питания, причем выносной датчик выполнен в виде двух некорродирующих токопроводящих пластин с одинаковой площадью, соединенных с обеспечением постоянного расстояния между ними, и размещен в качестве одного плеча измерительного моста.

Пластины выносного датчика выполнены в виде прямоугольника.

Пластины выносного датчика выполнены в виде круга.

Пластины выносного датчика соединены между собой с расположением граней под прямым углом.

В основу предлагаемого устройства положена схема уравновешивания измерительного моста, в цепь которого подключают выносной датчик, предназначенный для взаимодействия с поверхностью исследуемого бетонного изделия.

В предлагаемом устройстве пластинами "условного" конденсатора являются пластины выносного датчика для измерения величины емкостного реактивного сопротивления, а веществом (средой) - исследуемое бетонное изделие.

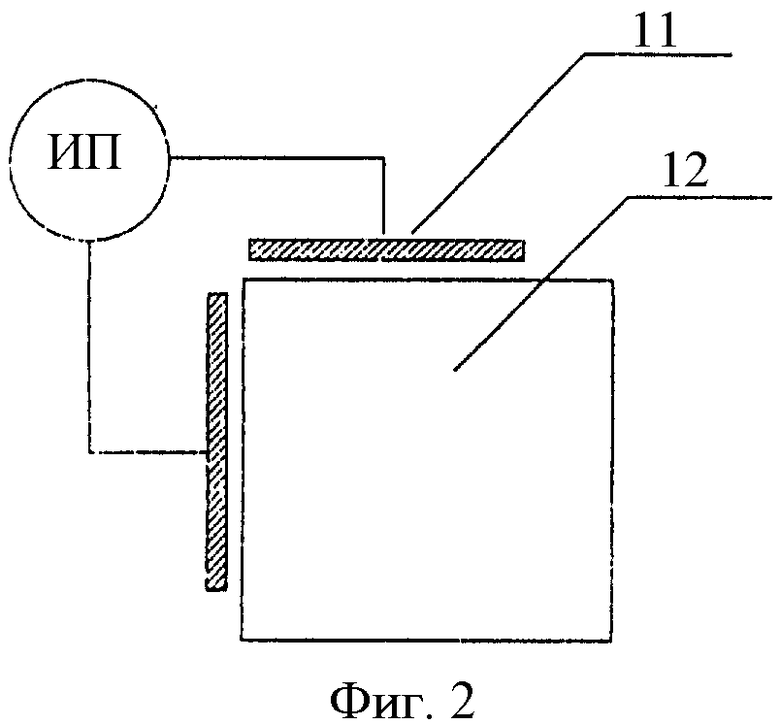

На фиг.1 представлена блок-схема устройства.

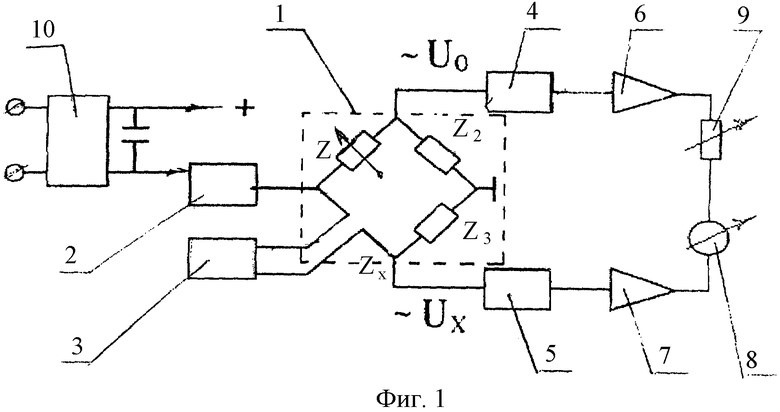

на фиг.2 - схема размещения точек замера на поверхности испытуемого бетонного изделия.

Блок-схема устройства включает измерительный мост 1, генератор 2 переменного напряжения высокой частоты, выносной датчик 3, преобразователь 4 переменного напряжения в постоянное, преобразователь 5 переменного напряжения дисбаланса моста в постоянное, операционные усилители 6 и 7, индикатор 8 визуального наблюдения, переменное сопротивление 9 для регулировки чувствительности индикатора 8 и стабилизированный источник питания 10.

В качестве индикатора 8 для наблюдения за результатами измерения используют, например, миллиамперметр.

В качестве выносного датчика 3 устройства используют две некорродирующие токопроводящие пластины 9 с одинаковой площадью (S=const), соединенные с обеспечением постоянного расстояния между ними (d=const), например, соединенных между собой с расположением граней под прямым углом.

Устройство используют следующим образом.

Выносной датчик 3 устанавливают на поверхность исследуемого бетонного изделия 11, размещая пластины 12 выносного датчика 3 устройства по обе стороны от ребра бетонного изделия 1. Сигнал, поступая с источника 9 питания на пластины 12 устройства, приводит к разбалансировке измерительный мост 1, при этом стрелка занимает определенное положение на индикаторе 8.

Производя замеры в различных точках по длине бетонного изделия 11, снимают показания устройства, при этом по углу отклонения стрелки индикатора 8 можно определить не только глубину пропитки, но и ее отсутствие.

При этом основным условием при проведении замеров является идентичность состава материала исследуемого бетонного изделия и материала образцов, использованных при тестировании прибора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2288905C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТИ БЕТОНА | 2005 |

|

RU2287810C1 |

| НЕРАЗРУШАЮЩИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМИРУЮЩЕЙ СПОСОБНОСТИ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1993 |

|

RU2113691C1 |

| Система контроля плотности газа | 1986 |

|

SU1315522A1 |

| Способ измерения влажности пористых материалов | 1988 |

|

SU1569688A1 |

| Установка для пропитки изделий | 1978 |

|

SU933655A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДСОРБЦИОННЫХ СВОЙСТВ ЖИДКИХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2107287C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

| Устройство для определения измерений электропроводности | 1978 |

|

SU752177A1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ ПО ДИСПЕРСИИ КОЭФФИЦИЕНТА ДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078336C1 |

Для сокращения времени на определение глубины пропитки непосредственно на бетонном изделии предложен способ определения качества пропитки бетона, заключающийся в проведении замера параметра с помощью прибора, причем в качестве параметра для замера используют емкостное реактивное сопротивление бетонного изделия, а глубину пропитки определяют методом сравнения величин емкостного реактивного сопротивления, полученного путем измерения в нескольких точках по длине бетонного изделия, или определяют по предварительно построенным графикам зависимости глубины пропитки от емкостного реактивного сопротивления, построенным с использованием предварительно изготовленных и пропитанных образцов, идентичных по составу исследуемым бетонным изделиям. Для упрощения проведения замеров при определении глубины пропитки непосредственно на бетонном изделии предложено устройство для определения качества пропитки бетонных изделий, включающее измерительный мост, индикатор визуального наблюдения и источник питания, при этом оно дополнительно содержит генератор переменного напряжения высокой частоты, выносной датчик, преобразователь переменного напряжения в постоянное, преобразователь переменного напряжения дисбаланса моста в постоянное, операционные усилители, индикатор визуального наблюдения, переменное сопротивление для регулировки чувствительности индикатора, причем выносной датчик выполнен в виде двух некорродирующих токопроводящих пластин с одинаковой площадью, соединенных с обеспечением постоянного расстояния между ними, и размещен в качестве одного плеча измерительного моста. 2 н. и 3 з.п. ф-лы, 2 ил.

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ПРОПИТКИ БЕТОННОГОИЗДЕЛИЯ | 0 |

|

SU278190A1 |

| Способ определения глубины пропитки бетона | 1980 |

|

SU877408A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТИ БЕТОНА | 2005 |

|

RU2287810C1 |

| WO 95222047 A1, 17.08.1995. | |||

Авторы

Даты

2008-09-10—Публикация

2007-01-22—Подача