Изобретение относится к измерительной технике, а именно к способам определения деформирующей способности технологических (внутренних) остаточных напряжений (ОН) в поверхностном слое изделий из металлов и сплавов с различными электромагнитными свойствами.

Аналогами предлагаемого изобретения являются:

1. Авт. св. 1357691, кл. G 01 B 5/30 - способ определения деформирующей способности технологических остаточных напряжений. Это разрушающий способ. Измерения производятся на специально изготовленном образце. Деформирующая способность ОН определяется по величине деформации образца.

2. Авт. св. 1566234, кл. G 01 L 1/12 - способ определения остаточных напряжений при двухосном нагруженном состоянии ферромагнитных изделий. Это вихретоковый неразрушающий способ, применимый только для ферромагнитных материалов. ОН определяются при сравнении амплитудно-частотной характеристики эталона и образца.

3. Авт. св. 1539509, кл. G 01 D 7/06 - способ контроля качества покрытий. При помощи точечных контактов подводят высокочастотное напряжение на поверхность образца. Определяют резонансные частоты для образца и эталона. По разности резонансных частот судят о качестве и толщине покрытия.

Прототипом предлагаемого изобретения является авт. св. 1573335, кл. G 01 B 7/06 - электроконтактный способ измерения толщины электропроводящих покрытий, плоских изделий или стенок изделий. Способ заключается в том, что измеряемый участок изделия включают в электрическую цепь, состоящую из источника тока, двух щупов и измерителя, и пропускают через него постоянный ток (или переменный ток низкой частоты) и переменный ток разных высоких частот, образующих возрастающую последовательность. Измеряют падение напряжения на участке, вычисляют значение толщины, соответствующей каждому значению высокой частоты, затем определяют толщину покрытия.

Сущность предлагаемого изобретения состоит в повышении точности определения деформирующей способности ОН без разрушения или повреждения испытуемого объекта путем измерения амплитудофазочастотной характеристики (АФЧХ) участка поверхности.

При этом подают последовательно измерительные сигналы - переменные токи низкой частоты f, значения которых образует убывающую последовательность, а значения амплитуд G входного напряжения образуют возрастающую последовательность; произведение текущих значений частоты на амплитуду - постоянная величина.

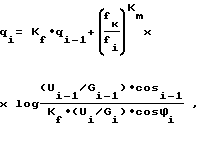

Деформирующую способность ОН определяют путем математической обработки полученной АФЧХ

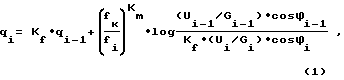

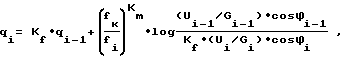

где q - деформирующая способность технологических остаточных напряжений;

f - частота измерительного сигнала;

G - амплитуда измерительного сигнала;

U - амплитуда выходного сигнала или падение напряжения на исследуемом участке изделия;

cosϕ - косинус разности фаз между входным и выходным сигналами;

Kf - коэффициент частотного ряда (Kf = 1... 2);

Km - коэффициент, учитывающий физико-химические свойства материала испытуемого изделия (Km = 0...1).

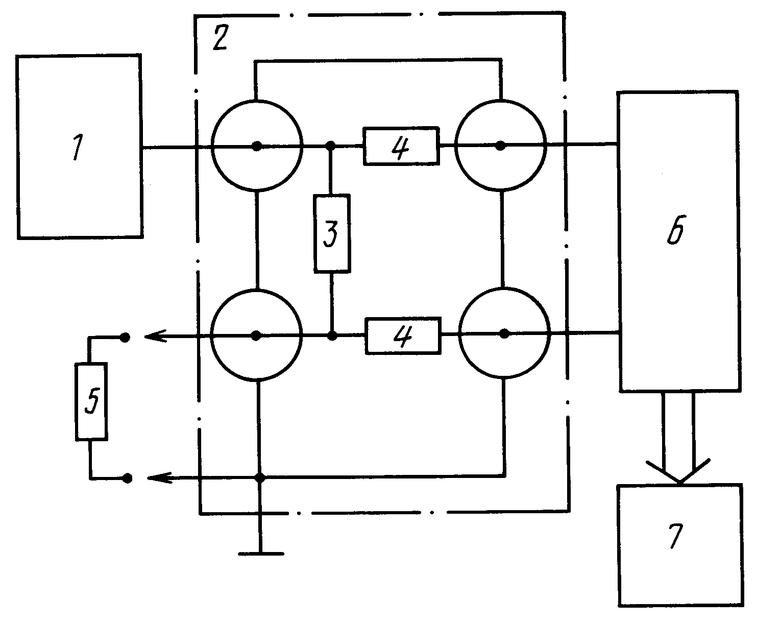

На чертеже изображено устройство, реализующее данный способ, где 1 - источник измерительных сигналов, 2 - датчик, 3, 4 - нагрузочное и согласующие сопротивления датчика, 5 - испытуемое изделие, 6 - приемник измерительных сигналов, 7 - ПЭВМ.

Способ осуществляется следующим образом. Через участок поверхности испытуемого изделия подают последовательно измерительные сигналы - переменные токи низкой частоты f, значения которых образуют убывающую последовательность, а значения амплитуд G входного напряжения образуют возрастающую последовательность; произведение текущих значений частоты на амплитуду - постоянная величина Gi • fi = const, введенное для определения разности фаз тока и напряжения. Значения частот fi соответствуют значениям глубин hi проникновения тока в материал изделия согласно поверхностному эффекту, т.е. функциональной зависимости глубины проникновения в испытуемый материал электромагнитного поля от его частоты.

Примером реализации способа является устройство, состоящее из источника измерительных сигналов 1, выход которого соединены со входом датчика 2. Датчик содержит в экранирующем корпусе, заполненном диэлектрическим материалом, подводящий и отводящий электроды. Электроды соединены через нагрузку 3 и согласующие элементы 4 так, чтобы обеспечить подвод и отвод сигналов к испытуемой поверхности изделия 5. Наибольшее значение амплитуды входного сигнала G ограничивается условием бесприжогового контакта электродов датчика с испытуемой поверхностью. С выхода датчика снимается величина падения напряжения на исследуемом участке изделия U и величина входного сигнала G, которые подаются на вход приемника измерительных сигналов 6, соединенного с ПЭВМ 7.

АФЧХ участка поверхности испытуемого изделия образует совокупность измерений (при i = 1... k) - ослабления сигналов Ui/Gi, разности фаз ϕi и частоты fi. Текущие значения величины деформирующей способности технологических ОН qi определяют по формуле (1).

Данный способ обеспечивает достоверное определение совокупности значений qi (i = 1...k), при этом qo = 0 (как интеграл ОН по глубине ho = 0).

Величина ОН δ может быть определена при этом как

где E - модуль упругости 1 рода материала испытуемого изделия;

hk - толщина слоя материала испытуемого изделия, соответствующая поверхностному эффекту для частоты fk.

Способ позволяет исследовать напряженно-деформированное состояние поверхностного слоя изделий из металлов и сплавов с различными электромагнитными свойствами, независимо от формы и размеров изделия, без специальной подготовки поверхности изделия к измерению, экологически чисто (без применения вредных химических реактивов и ионизирующего излучения), безотходно (без разрушения или повреждения испытуемого изделия), экономично.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕРАЗРУШАЮЩИЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2006 |

|

RU2327124C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ МИКРОНАГРЕВАТЕЛЯ ИЗМЕРИТЕЛЬНОГО ЭЛЕМЕНТА ГАЗОВОГО ДАТЧИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2304278C1 |

| Способ неразрушающего контроля трубопроводов и устройство для его реализации | 2018 |

|

RU2700715C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ПЕРЕМЕННОЙ СОСТАВЛЯЮЩЕЙ ВЫХОДНОГО СИГНАЛА ЭЛЕКТРОМЕХАНИЧЕСКОГО ДАТЧИКА УГЛОВОЙ СКОРОСТИ (ДУС) НА ЭТАПЕ ИЗГОТОВЛЕНИЯ ЕГО ГИРОМОТОРА ПО ХАРАКТЕРИСТИКАМ УГЛОВЫХ ВИБРАЦИЙ, ВОЗБУЖДАЕМЫХ ГИРОМОТОРОМ, И УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2009 |

|

RU2427801C2 |

| ИЗМЕРИТЕЛЬ ШЕРОХОВАТОСТИ | 2008 |

|

RU2375677C1 |

| АКУСТИЧЕСКАЯ ИСПЫТАТЕЛЬНАЯ СИСТЕМА | 1993 |

|

RU2057401C1 |

| Способ пропорционального управления воздушно-динамическим рулевым приводом ракеты и устройство для его реализации | 2016 |

|

RU2630462C1 |

| ДИНАМИЧЕСКИЙ МОНИТОРИНГ МОБИЛЬНЫХ НЕЛИНЕЙНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2020 |

|

RU2745984C1 |

| Система измерения наведенных токов в резистивном элементе электровзрывного устройства (ЭВУ) | 2017 |

|

RU2664763C1 |

| Устройство для измерения технических характеристик механоэлектрических преобразователей с емкостным выходом и способ измерения коэффициента преобразования по заряду (варианты) | 2023 |

|

RU2797751C1 |

Изобретение относится к измерительной технике и может быть использовано для определения деформирующей способности технологических остаточных напряжений в поверхностном слое изделий из металлов и сплавов с различными электромагнитными свойствами. Задачей, на решение которой направлено изобретение, является повышение точности определения деформирующей способности остаточных напряжений без разрушения или повреждения испытуемого объекта путем измерения амплитудофазочастотной характеристики (АФЧХ) участка поверхности. При этом частота f сигналов, подаваемых на испытуемую поверхность, образует убывающую последовательность, а значения амплитуд G входного напряжения - возрастающую последовательность, удовлетворяя соотношению G • f = cоnst. Измерив АФЧХ, определяют деформирующую способность технологических остаточных напряжений по формуле

где q - деформирующая способность технологических остаточных напряжений, f - частота измерительного сигнала, G - амплитуда измерительного сигнала, U - амплитуда выходного сигнала, cоsϕ - косинус разности фаз между входным и выходным сигналами, Kf - коэффициент частотного ряда (Кf = 1...2), Km - коэффициент, учитывающий физико-химические свойства материала испытуемого изделия (Km = 0...1). 1 ил.

Неразрушающий способ определения деформирующей способности технологических остаточных напряжений путем подачи на испытуемую поверхность сигналов с частотой f и амплитудой G и измерения амплитудофазочастотной характеристики (АФЧХ), отличающийся тем, что значения частот образуют убывающую последовательность, значения амплитуд образуют возрастающую последовательность, удовлетворяя соотношению Gf * = const, и по измеренной АФЧХ определяют деформирующую способность технологических остаточных напряжений по формуле

где q - деформирующая способность технологических остаточных напряжений;

f - частота измерительного сигнала;

G - амплитуда измерительного сигнала;

U - амплитуда выходного сигнала или падение напряжения на исследуемом участке изделия;

cosϕ - косинус разности фаз между входным и выходным сигналами;

Kf - коэффициент частотного ряда (Kf = 1 - 2);

Km - коэффициент, учитывающий физико-химические свойства материала испытуемого изделия (Km = 0 - 1).

| SU, авторское свидетельство, 1573335, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-20—Публикация

1993-05-27—Подача