Изобретение относится к механизированным путевым инструментам для завинчивания и отвинчивания гаек клеммных и закладных болтов, а также шурупов скреплений рельсов и шпал при сборке и разборке рельсошпальных решеток железнодорожного пути.

Известен ключ гаечный ПГК1, содержащий раму с тележкой, размещенные на раме двигательный блок, блок управления с рукоятями и рабочий блок со шпинделем и сменными головками, рама выполнена в виде стержневой конструкции, рукояти представляют собой конструкцию, связывающую раму, двигательный и рабочий блоки (Путевые механизмы и инструменты. /Под ред. Н.А.Карпова. - М.: Транспорт, 1984. - С.244-247).

Недостатками ключа ПГК1 являются: неуравновешенная подвеска рабочего блока на раме, создающая существенное неудобство манипулирования рабочим блоком; отсутствие регулирования момента движущих сил; невозможность ограничения величины момента движущих сил; отсутствие указателя (индикатора) момента движущих сил; большая продолжительность процесса реверсирования шпинделя с помощью электрического переключателя, связанная с необходимостью остановки всех движущихся звеньев машины и последующего разгона их до номинальной скорости.

Наиболее близким техническим решением к заявляемому изобретению является ключ шурупогаечный ШВ2М, содержащий раму с тележкой и выносной опорой, размещенные на раме двигательный блок, блок управления с рукоятями и рабочий блок со шпинделем и сменными головками, двигательный и рабочий блоки и блок управления, соединенные с рамой через параллелограммную подвеску, выполнены в виде двигателя, редуктора, двухступенчатой коробки скоростей, сцепной муфты с винтом регулирования и связанным с ним ограничителем момента движущих сил, положение регулировочного винта отслеживается по шкале-индикатору (Путевые механизмы и инструменты. /Под ред. Н.А.Карпова. - М.: Транспорт, 1984. - С.248-252).

Недостатками ключа ШВ2М являются: неуравновешенная подвеска двигательного и рабочего блоков и блока управления на раме, создающая существенное неудобство манипулирования рабочим блоком; неудобные процедуры регулирования и ограничения момента движущих сил; необходимость пересчета показаний индикатора в значения момента движущих сил при различных частотах вращения шпинделя; большая продолжительность процесса реверсирования шпинделя с помощью электрического переключателя, связанная с необходимостью остановки всех движущихся звеньев машины и последующего разгона их до номинальной скорости. Указанные недостатки снижают эффективность и производительность работы.

Задача, на решение которой направлено заявляемое изобретение, состоит в повышении эффективности и производительности работы и улучшении удобства пользования ключом благодаря рациональной компоновке и развесовке его узлов, наиболее удобным процедурам регулирования и индикации момента движущих сил и реверсирования шпинделя.

Технический результат достигается благодаря тому, что ключ шурупогаечный, содержащий раму с тележкой и выносной опорой, размещенные на раме двигательный блок, блок управления с рукоятями и рабочий блок со шпинделем и сменными головками, выполнен таким образом, что двигательный блок закреплен на одном конце рамы, а блок управления и рабочий блок - на другом, в средней части рамы закреплена скоба, шарнирно соединенная с тележкой, причем шарнир находится в вертикальной плоскости центра масс устройства, одна из рукоятей выполнена как часть подвижной фрикционной полумуфты в виде рукояти-коромысла, которая шарнирно соединена с корпусом блока управления, пропущена через прорези во втулке с поршнем, установленной на корпусе, и взаимодействует через поршень с торцом винта, ввернутого в гайку, соединенную с упомянутой втулкой с возможностью одностороннего поступательного смещения и подпружиненную относительно нее, рукоять-коромысло снабжена в средней своей части упором, взаимодействующим с концом рычажка, скрепленного с зубчатым сектором, поворотным и подпружиненным относительно корпуса и своими зубьями введенным в зацепление с зубьями шестерни, поворотной относительно корпуса и снабженной стрелочным указателем поворота относительно шкалы на корпусе с двойной ценой делений, пропорциональных углу поворота рукояти-коромысла и моменту движущих сил на одной (первая цена) и другой (вторая цена) скорости вращения шпинделя, рукоять-коромысло на своем конце в зоне ручки шарнирно соединена с рычагом, введенным в соединение гибкой двухсторонней связью с подпружиненным относительно корпуса рабочего блока штоком-ползуном, снабженным поперечиной, введенной в прорезь сдвоенной полумуфты реверса, подвижной относительно вала-шпинделя.

Новыми по сравнению с прототипом в заявляемом устройстве являются следующие признаки:

- новая геометрическая форма выполнения конструктивных элементов:

одна из рукоятей блока управления выполнена как часть подвижной фрикционной полумуфты в виде рукояти-коромысла, шарнирно соединенной с корпусом блока управления;

шкала на корпусе блока управления выполнена с двойной ценой делений, пропорциональных углу поворота рукояти-коромысла и моменту движущих сил на одной (первая цена) и другой (вторая цена) скорости вращения шпинделя;

- новые конструктивные элементы:

скоба, закрепленная в средней части рамы и шарнирно соединенная с тележкой, причем шарнир находится в вертикальной плоскости центра масс устройства;

втулка с поршнем на корпусе блока управления, причем втулка и поршень сделаны с прорезями;

винт, ввернутый в гайку, соединенную со втулкой;

упор в средней части рукояти-коромысла;

зубчатый сектор с рычажком, поворотный и подпружиненный относительно корпуса блока управления;

шестерня со стрелочным указателем поворота, поворотная относительно корпуса блока управления;

рычаг, шарнирно соединенный с рукоятью-коромыслом в зоне ручки;

шток-ползун, подпружиненный относительно корпуса рабочего блока и снабженный поперечиной, введенной в прорезь сдвоенной полумуфты реверса, подвижной относительно вала-шпинделя;

гибкая двухсторонняя связь рычага со штоком-ползуном;

- новые взаимные расположения элементов:

двигательный блок скреплен с одним, а блок управления и рабочий блок - с другим концом рамы;

рукоять-коромысло пропущена через прорези во втулке с поршнем и взаимодействует через поршень с торцом винта;

гайка выполнена с возможностью одностороннего поступательного смещения относительно втулки и подпружинена относительно нее;

упор в средней части рукояти-коромысла выполнен с возможностью взаимодействия с концом рычажка на зубчатом секторе.

Перечисленные новые признаки в предлагаемом сочетании дают решение поставленной задачи, обеспечивая реализацию возможности простого и легкого управления работой и контроля режимов работы с помощью практически одной рукояти-коромысла. Эти признаки характеризуют новизну устройства и по сравнению с прототипом повышают эффективность и производительность работы, что является следствием следующих факторов:

- при предлагаемом размещении двигательного и рабочего блока и блока управления на раме обеспечивается уравновешенность всего устройства, не возникает реактивный момент, что ведет к минимизации нагрузок на руки оператора и, в особенности, вибрационных нагрузок и к более устойчивому положению ключа на железнодорожном пути;

- установка на корпусе блока управления втулки с поршнем, сквозь прорези которых пропущена рукоять-коромысло, выполненная как часть подвижной фрикционной полумуфты, приводит к проявлению свойства ограничения наибольшей величины момента движущих сил и простого регулирования этой величины манипулированием рукоятью-коромыслом и элементами устройства, расположенными в зоне рукояти-коромысла;

- выполнение шкалы на корпусе блока управления с двойной ценой делений приводит к проявлению свойства простой без пересчетов регистрации величины момента движущих сил на обеих скоростях вращения шпинделя, когда моменты движущих сил существенно различаются;

- соединение рукояти-коромысла через рычаг, гибкую двухстороннюю связь и шток-ползун с полумуфтой реверса приводит к появлению возможности реверсирования шпинделя путем манипулирования рукоятью-коромыслом;

- предлагаемое конструктивное выполнение рукояти-коромысла и других элементов устройства, расположенных в зоне рукояти-коромысла, приводит к проявлению новых сверхсуммарных свойств - возможности путем манипулирования только одной рукоятью-коромыслом осуществлять подачу рабочего блока со шпинделем, включать и выключать из действия (приводить во вращение и останавливать) шпиндель, изменять от нуля до требуемого значения момент сил, вращающих шпиндель, визуально регистрировать величину этого момента.

Изложенное выше дает основание сделать вывод о соответствии предлагаемого технического решения критерию "новизна". Кроме того, заявляемое устройство соответствует критерию "изобретательский уровень", так как оно для специалиста явным образом не следует из уровня развития техники и не может быть разработано с использованием общеизвестных методов, методик, способов и приемов конструирования машин и механизмов.

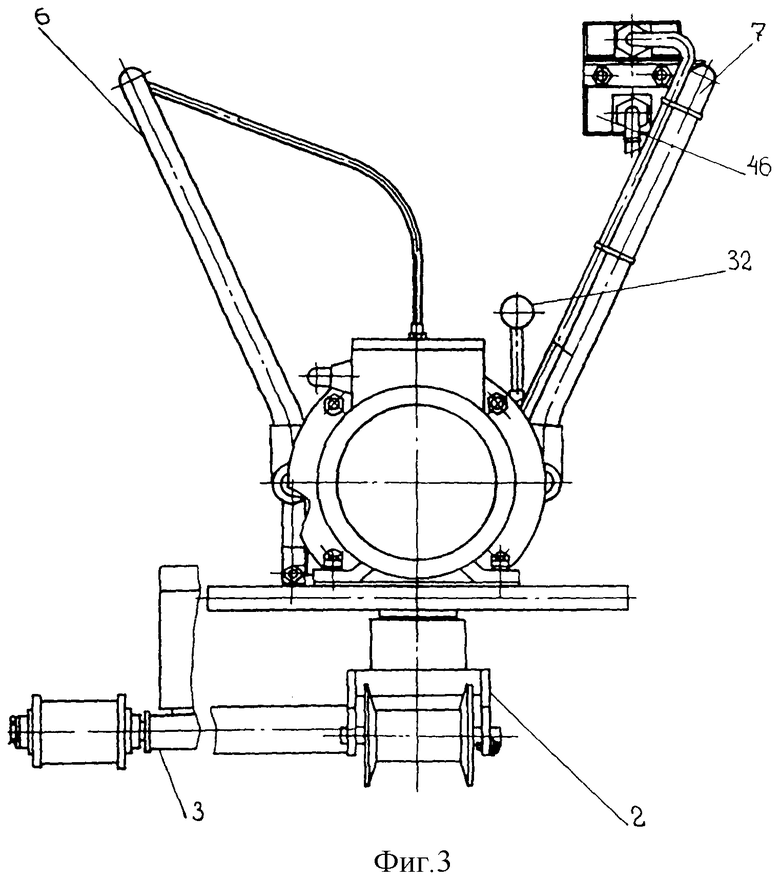

Заявляемый ключ шурупогаечный иллюстрируется чертежами, где на фиг.1 представлена структурная схема устройства; на фиг.2 - его внешний вид сбоку; на фиг.3 - внешний вид ключа с торца; на фиг.4 - блок управления, вид сверху; на фиг.5 - блок управления и рабочий блок в разрезе; на фиг.6 - механизм регулировки и ограничения момента движущих сил в разрезе.

Согласно фиг.1, 2 ключ шурупогаечный содержит раму 1 с тележкой 2 и выносной опорой 3, размещенные на раме двигательный блок 4, блок управления 5 с рукоятями 6 и 7 и рабочий блок 8 со шпинделем 9 и сменной головкой 10.

Рама 1 выполнена трубчатой с двигательным блоком 4 на одном конце и блоком управления 5 и рабочим блоком 8 на другом. Рама снабжена скобой 11 с шарниром 12 соединения с тележкой 2. Скоба 11 с шарниром 12 закреплена в средней части рамы 1 так, что шарнир находится в вертикальной плоскости центра масс устройства. Для обеспечения уравновешенности всего устройства скоба 11 выполнена с возможностью смещения вдоль рамы и фиксации в необходимом месте. Такая компоновка и развесовка (балансировка) ключа шурупогаечного позволяет резко снизить реактивный момент на рукоятях 6 и 7, обеспечивает более устойчивое положение на пути, существенно уменьшает рабочие и вибрационные нагрузки на руки оператора. Внутри рамы размещены элементы привода ключа: шарнирная муфта 13 и шлицевая муфта 14 для соединения вала 15 двигателя 16 со входным валом блока управления 5.

Блок управления 5 (фиг.1-5) содержит левую 6 и правую 7 рукояти, управляемую сцепную (в частности, фрикционную коническую) муфту 17, коробку скоростей 18 (в частности, двухскоростную). Блок управления 5 состыкован с рабочим блоком 8, со шпинделем 9 и сменной головкой 10. С помощью рукоятей 6 и 7 реализуют подачу шпинделя 9 со сменной головкой 10 путем поворота всего устройства относительно шарнира 12. Одна из рукоятей (рукоять 7, дальняя по фиг.1, 2, правая по фиг.3, верхняя по фиг.4) выполнена как часть подвижной фрикционной входной полумуфты 19, контактирующей с корпусом выжимного, подпружиненного подшипника 21, выполненного с возможностью поступательного перемещения по входному валу 20. В нижней своей части эта рукоять как коромысло шарнирно (шарниром 22) соединена с корпусом блока управления 5 и снабжена в средней своей части упором 23, выполненным с возможностью взаимодействия с концом рычажка 24, скрепленного с зубчатым сектором 25, поворотным и подпружиненным (пружиной 26) относительно корпуса. Сектор 25 своими зубьями введен в зацепление с зубьями шестерни 27, поворотной относительно корпуса и снабженной стрелочным указателем 28 поворота относительно шкалы 29 на корпусе с двойной ценой делений, пропорциональных углу поворота рукояти-коромысла 7 (а следовательно, смещению входной полумуфты 19 по валу 20 и силе прижатия ее к выходной полумуфте 30, скрепленной с валом 31 - входным валом коробки скоростей 18) и моменту движущих сил на одной (первая цена) и другой (вторая цена) скорости вращения шпинделя 9. Для переключения скоростей блок управления 5 снабжен рукояткой 32. Элементы 24 - 29 составляют блок индикатора момента.

Рукоять-коромысло 7 пропущена через прорези в установленной на корпусе втулке 33 (фиг.6) с подпружиненным поршнем 34 (в поршне также выполнено отверстие-прорезь для рукояти-коромысла 7) и выполнена с возможностью взаимодействия через поршень с торцом винта 35, ввернутого в гайку 36, соединенную с втулкой 33 с возможностью одностороннего поступательного смещения и подпружиненную (пружиной 37) относительно нее. Винт 35 на свободном своем конце снабжен ручкой 38 (например, шаровой), стержень которой пропущен через отверстие в торцевой гайке, регулирующей сжатие пружины 37. Элементы 33 - 38, представленные на фиг.6, составляют блок (механизм) регулировки и ограничения момента движущих сил.

Рабочий блок 8 (фиг.5) содержит конический зубчатый механизм 39 реверса вращения вала-шпинделя 9. Рукоять-коромысло 7 (фиг.1 - 5) на свободном конце в зоне ручки 40 (для охвата рукой оператора) шарнирно соединена с рычагом 41, введенным в соединение (в частности, шарнирное) гибкой двухсторонней связью 42 (в частности, в виде гибкого тросика или валика) с подпружиненным относительно корпуса рабочего блока 8 штоком-ползуном 43, снабженным поперечиной 44, введенной в прорезь сдвоенной подвижной относительно вала-шпинделя 9 полумуфты 45 механизма реверса 39. На рукояти-коромысле 7 в зоне ручки 40 установлено устройство 46 включения и выключения двигателя.

Предлагаемый ключ шурупогаечный работает следующим образом.

Вначале на вал-шпиндель 9 устанавливают сменную (рабочую) головку 10, необходимую для выполнения конкретной работы. Затем на тележку 2 устанавливают выносную опору 3. Поворотом рукоятки 32 устанавливают требуемую скорость вращения вала-шпинделя 9, большую при сборке новых скреплений или меньшую при разборке старых, заржавевших, поврежденных скреплений. После этого, нажимая на рукоять-коромысло 7 и одновременно вращая ручку 38 механизма регулировки и ограничения момента движущих сил, устанавливают необходимую величину момента по шкале 29. При этом нажиме и вращении поворачивают рукоять-коромысло 7 относительно шарнира 22, смещают выжимной подшипник 21 и входную фрикционную полумуфту 19 по валу 20, прижимая ее к выходной фрикционной полумуфте 30, обеспечивая требуемый момент движущих сил на валу-шпинделе 9, меньший при сборке новых скреплений или больший при разборке старых, заржавевших, поврежденных скреплений. Требуемый момент движущих сил обеспечивают и ограничивают, вращая винт 35 за ручку 38: ввертывая (для меньших моментов) или вывертывая (для больших моментов) его в односторонне подпружиненную гайку-ползун 36 во втулке 33 на корпусе. При этом через подпружиненный поршень 34 гранью прорези на указанной втулке воздействуют на рукоять-коромысло 7, ограничивая ее поворот в положении, соответствующем требуемому моменту движущих сил. Этот момент сил индицируют (отслеживают) по положению стрелки стрелочного указателя 28 относительно шкалы 29 на корпусе блока управления 5 по цене делений, соответствующей установленной скорости вращения шпинделя 9. Положение стрелки 28 устанавливают, нажимая упором 23 на рукояти-коромысле 7 (при повороте последней) на рычажок 24, поворачивая рычажок 24 вместе с зубчатым сектором 25 и через зубчатое зацепление шестерню 27 со стрелкой 28. С помощью пружины 26 осуществляют обратный ход шестерни 27 со стрелкой 28 и зубчатого сектора 25 с рычажком 24, поддерживая постоянный контакт рычажка 24 с упором 23.

Затем подключают двигательный блок 4 к источнику питания, включают его в работу (устройством 46) и устанавливают требуемое направление вращения вала-шпинделя 9 (одно при сборке скреплений, другое при их разборке). Эту установку осуществляют, поворачивая рычаг 41 относительно рукояти-коромысла 7, смещая через гибкую двухстороннюю связь 42 шток-ползун 43 относительно корпуса рабочего блока 8. При этом поперечиной 44 воздействуют на торец прорези сдвоенной полумуфты 45 механизма реверса 39, смещая ее соответствующим образом по валу-шпинделю 9 и реализуя верхнее или нижнее зацепление конических зубчатых колес механизма реверса 39.

При завертывании гаек и шурупов устанавливают на гайку или шуруп сменную головку 10 (соответствующим манипулированием рукоятей 6 и 7), нажимают на рукоять-коромысло 7, поворачивая ее до упора через поршень 34 в торец винта 35 регулятора момента движущих сил до первого ощутимого упора. При этом осуществляют закручивание гайки или шурупа с моментом движущих сил, установленным на индикаторе момента, до начала проскальзывания муфты 17. Затем поднимают рукоять-коромысло 7, поворачивая ее (против часовой стрелки по фиг.1, 2) до упора в левую грань прорези на втулке 33, и за рукояти 6 и 7 с помощью тележки 2 и выносной опоры 3 перемещают устройство на следующее скрепление, после чего повторяют операцию.

При отвертывании гаек и шурупов поворачивают относительно рукояти-коромысла 7 рычаг 41, подтягивая его вверх, и через гибкую двухстороннюю связь 42, шток-ползун 43 и поперечину 44, смещая полумуфту 45 механизма реверса 39, обеспечивают смену направления вращения шпинделя 9. Затем, манипулируя рукоятями 6 и 7, устанавливают сменную головку 10 на гайку или шуруп, нажимают на рукоять-коромысло 7 до упора через поршень 34 в торец винта-ограничителя 35. При этом производят откручивание гайки или шурупа с моментом движущих сил, установленным на индикаторе момента. После отвертывания поднимают рукоять-коромысло 7 вверх, перемещают устройство на следующее скрепление и повторяют операцию.

Указанные выше манипуляции по включению устройства в работу, реверсированию шпинделя 9, приведению в действие фрикционной муфты сцепления 17 с ограничением момента движущих сил до требуемой величины и его индикацией (фиксацией) осуществляют одной рукой с помощью только одной рукояти-коромысла 7, что существенно упрощает работу с ключом шурупогаечным и повышает эффективность работы.

Движения подачи устройства осуществляют поворотом рамы 1 с помощью рукоятей 6 и 7 относительно шарнира 12 соединения скобы 11 с тележкой 2.

Предлагаемое выполнение механизма 33-38 (фиг.6) регулировки момента движущих сил позволяет в экстремальных случаях (при отворачивании гаек и шурупов старогодних скреплений, сильно забитых резьб и заржавленных и гнутых болтовых соединений) кратковременно реализовать дополнительное увеличение (примерно в 1,2 раза) момента движущих сил, когда с дополнительной силой нажимают на рукоять-коромысло 7, поворачивают ее и, преодолевая сопротивление отрегулированной соответствующим образом пружины 37, через поршень 34 смещают винт 35 с гайкой 36 относительно втулки 33 (по фиг.6 слева направо). Таким образом позволяют рукояти-коромыслу 7 повернуться на дополнительный угол, а полумуфте 19 сильнее прижаться к полумуфте 30, реализуя указанный эффект. Указанные действия могут осуществлять и в неэкстремальных ситуациях, увеличивая без перерегулирования примерно в 1,2 раза фактический момент движущих сил по сравнению с его значением, установленным с помощью механизма регулировки момента.

Авторами предлагаемого изобретения разработана рабочая документация, изготовлены и испытаны несколько опытных образцов ключа шурупогаечного с приводом от электродвигателя и от двигателей внутреннего сгорания двух типов с разной мощностью. Их испытания показали, что по сравнению с прототипом предложенное устройство более эффективно в работе, просто и удобно в эксплуатации и управлении, имеет меньший уровень вибрационных нагрузок на руки оператора, производительнее и в наибольшей степени контролируемое и настраиваемое. Оно обеспечивает широкий диапазон моментов движущих сил (от 0 до 250 Н·м на быстроходной передаче и от 0 до 1100 Н·м на тихоходной), точную настройку с ограничением и фиксируемость этих моментов. При номинальной частоте вращения шпинделя 100-160 об/мин на быстроходной передаче и 20,0-32,5 об/мин на тихоходной номинальная мощность двигателя составляет 3,0-6,6 кВт. Масса устройства - 110 кг. Продолжительность обработки скрепления - несколько секунд. Основные показатели работы предлагаемого устройства на 15-45% превосходят показатели прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СДВИГАТЕЛЬ РЕЛЬСОВЫХ ПЛЕТЕЙ | 2007 |

|

RU2334038C1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ | 2010 |

|

RU2464371C2 |

| РЕЛЬСОПОДЪЕМНИК | 2007 |

|

RU2335594C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ПРОКЛАДОК РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2004 |

|

RU2320796C2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ СИЛЫ ПРИЖАТИЯ КЛЕММЫ СКРЕПЛЕНИЯ К РЕЛЬСУ | 2004 |

|

RU2320800C2 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ИЗОЛИРУЮЩИХ УГОЛКОВ УПРУГИХ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2004 |

|

RU2320799C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ИЗОЛИРУЮЩИХ УГОЛКОВ ПРУЖИННЫХ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2004 |

|

RU2320798C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СНЯТИЯ ПЛОДОВ С ДЕРЕВЬЕВ | 1992 |

|

RU2086093C1 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ ШУРУПОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ ТИПА ЖБР-65Ш | 2008 |

|

RU2376412C1 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

Изобретение относится к механизированным путевым инструментам для завинчивания и отвинчивания гаек клеммных и закладных болтов, а также шурупов скреплений рельсов и шпал при сборке и разборке рельсошпальных решеток железнодорожного пути. Ключ шурупогаечный содержит раму с тележкой и выносной опорой. На раме закреплена скоба с шарниром соединения с тележкой. Двигательный блок закреплен на одном конце рамы, а блок управления и рабочий блок со шпинделем и сменными головками - на другом. Одна из рукоятей выполнена как часть подвижной фрикционной полумуфты в виде рукояти-коромысла, которая шарнирно соединена с корпусом, пропущена через прорези во втулке механизма винт-гайка и обеспечивает регулировку и ограничение момента движущих сил. Рукоять-коромысло снабжена упором, взаимодействующим с концом рычажка, скрепленного с зубчатым сектором, подпружиненным относительно корпуса и образующим зацепление с шестерней, снабженной стрелочным указателем поворота относительно шкалы с двойной ценой делений, пропорциональных углу поворота рукояти-коромысла и моменту движущих сил на обеих скоростях вращения шпинделя. Рукоять-коромысло шарнирно соединена с рычагом, введенным в соединение гибкой двухсторонней связью с подпружиненным относительно корпуса штоком-ползуном, снабженным поперечиной, введенной в прорезь сдвоенной полумуфты реверса, подвижной относительно вала-шпинделя. Техническим результатом является повышение эффективности и производительности работы и улучшение удобства пользования ключом благодаря рациональной компоновке и развесовке его узлов, наиболее удобным процедурам регулирования и индикации момента движущих сил и реверсирования шпинделя. 6 ил.

Ключ шурупогаечный, содержащий раму с тележкой и выносной опорой, размещенные на раме двигательный блок, блок управления с рукоятями и рабочий блок со шпинделем и сменными головками, отличающийся тем, что двигательный блок закреплен на одном конце рамы, а блок управления и рабочий блок - на другом, в средней части рамы закреплена скоба, шарнирно соединенная с тележкой, причем шарнир находится в вертикальной плоскости центра масс устройства, одна из рукоятей выполнена как часть подвижной фрикционной полумуфты в виде рукояти-коромысла, которая шарнирно соединена с корпусом блока управления, пропущена через прорези во втулке с поршнем, установленной на корпусе, и взаимодействует через поршень с торцом винта, ввернутого в гайку, соединенную с упомянутой втулкой с возможностью одностороннего поступательного смещения и подпружиненную относительно нее, рукоять-коромысло снабжена в средней части упором, взаимодействующим с концом рычажка, скрепленного с зубчатым сектором, поворотным и подпружиненным относительно корпуса и своими зубьями введенным в зацепление с зубьями шестерни, поворотной относительно корпуса и снабженной стрелочным указателем поворота относительно шкалы на корпусе с двойной ценой делений, пропорциональных углу поворота рукояти-коромысла и моменту движущих сил на обеих скоростях вращения шпинделя, рукоять-коромысло на своем конце в зоне ручки шарнирно соединена с рычагом, введенным в соединение гибкой двухсторонней связью с подпружиненным относительно корпуса рабочего блока штоком-ползуном, снабженным поперечиной, введенной в прорезь сдвоенной полумуфты реверса, подвижной относительно вала-шпинделя.

| Машины и механизмы для путевого хозяйства | |||

| / Под ред | |||

| С.А.Соломонова | |||

| - М.: Транспорт, 1984, с.99-101, рис.3.9, 3.10 | |||

| ПУТЕВОЙ ГАЙКОВЕРТ | 2005 |

|

RU2293645C1 |

| US 4513644 А, 30.04.1985 | |||

| DE 3709390 А1, 29.09.1988 | |||

| Путевой механизированный инструмент | |||

| /Под ред | |||

| В.М.Бугаенко, Р.Д.Сухих | |||

| - М.: Транспорт, 2000, с.178-191, рис.8.7, 8.9. | |||

Авторы

Даты

2008-09-20—Публикация

2007-02-26—Подача