Изобретение относится к механизированным путевым инструментам с гидравлическим приводом для воздействия на рельсовую плеть и, в частности, к инструментам для продольной передвижки рельсовых плетей, производимой с целью устранения температурных напряжений и обеспечения нормальных стыковых зазоров между ними.

Известен сдвигатель рельсовых плетей конструкции НИИЖТа, содержащий гидроцилиндры, две поперечные балки с элементами рельсовых зажимов на каждой, причем зажимы на одной из балок шарнирно соединены с гильзами гидроцилиндров, а на другой - с их штоками, а также гидропривод с клапанами, баком и гидронасосом, рабочая полость которого соединена с поршневыми и штоковыми полостями гидроцилиндров, привод гидронасоса выполнен ручным (Разработка технических средств для создания расчетных напряжений в рельсовых плетях. / Грищенко В.А. и др. // Вопросы механизации путевых, погрузо-разгрузочных и строительных работ. - Новосибирск, 1989. - С.53-60).

Недостатками этого сдвигателя являются низкая эффективность и недостаточная надежность из-за неоптимальной конструкции рельсовых зажимов, нерациональной компоновки гидроцилиндров и гидропривода и укомплектования гидронасоса приводом только одного типа.

Наиболее близким техническим решением к заявляемому изобретению является сдвигатель рельсовых плетей ТН70 французской фирмы "Жейсмар", содержащий два гидроцилиндра с воздушниками (пробками для выпуска воздуха), две поперечные балки с двумя осями каждая, на которые с возможностью поворота насажены и зафиксированы от осевого смещения фиксаторами эксцентрики рельсовых зажимов с прижимами, одна пара которых на одной из балок шарнирно соединена с гильзами гидроцилиндров, а другая пара на другой балке - с их штоками, а также гидропривод с впускными, обратными и предохранительным клапанами, баком и гидронасосом, рабочая полость которого через узел управления соединена с поршневыми и штоковыми полостями гидроцилиндров, привод гидронасоса выполнен ручным (Путевые машины и механизмы французских железных дорог. // Железные дороги мира. - 1990. - №10. - С.44-46).

Недостатками сдвигателя ТН70 являются отсутствие самоустанавливания рельсовых зажимов из-за жесткого скрепления прижимов с эксцентриками рельсовых зажимов; невысокий коэффициент сцепления прижима и рельса, что требует больших сил прижатия прижимов к рельсу, повышает нагрузки на элементы устройства и вероятность повреждения рельса; планки фиксаторов эксцентриков закрепляются неподвижно с помощью винтов из-за чего требуется продолжительное время на установку и снятие фиксаторов; нерациональная конструкция и компоновка гидропривода с большим количеством шлангов и их присоединений; укомплектование гидронасоса приводом только одного типа.

Задача, на решение которой направлено заявляемое изобретение, состоит в повышении надежности сдвигателя благодаря наилучшей конструктивной компоновке и обеспечению более прочного сцепления прижима и рельса.

Технический результат достигается благодаря тому, что сдвигатель, содержащий два гидроцилиндра с воздушниками, две поперечные балки с двумя осями каждая, на которые с возможностью поворота насажены и зафиксированы от осевого смещения фиксаторами эксцентрики рельсовых зажимов с прижимами, одна пара которых на одной из балок шарнирно соединена с гильзами гидроцилиндров, а другая пара на другой балке - с их штоками, а также гидропривод с впускными, обратными и предохранительным клапанами, баком и гидронасосом, рабочая полость которого через узел управления соединена с поршневыми и штоковыми полостями гидроцилиндров, выполнен таким образом, что прижимы соединены с эксцентриками рельсовых зажимов с возможностью поворота прижимов относительно эксцентриков, контактные поверхности прижимов имеют цилиндрическую форму и косые насечки, зубья которых несимметричны в поперечном сечении, причем углы направления зубьев и их несимметричного профиля на одной паре прижимов противоположны углам направления зубьев и их профиля на другой паре прижимов, при этом на двух углах по диагонали контактных поверхностей прижимов имеются ровные площадки на глубину зуба, в осях эксцентриков сделаны круговые прорези для ввода в них планок фиксаторов осевого положения эксцентриков, причем планки установлены на эксцентриках с возможностью их поворота относительно эксцентриков и их стопорения на эксцентриках, гидронасос, бак, узел управления размещены последовательно на раме и состыкованы друг с другом своими стыковочными поверхностями через уплотнения так, что их гидравлические каналы образуют единое целое, привод гидронасоса выполнен комбинированным: в дополнение к ручному приводу он снабжен мотор-редуктором с муфтой сцепления, на выходном валу которого установлен кривошип, шарнирно соединенный с шатуном, регулируемым по длине и шарнирно соединенным с коромыслом на валу ручного привода.

Новыми по сравнению с прототипом в заявляемом устройстве являются следующие признаки:

- новая связь между элементами:

прижимы рельсовых зажимов соединены с эксцентриками с возможностью поворота прижимов относительно эксцентриков;

- новая геометрическая форма выполнения конструктивных элементов:

контактные поверхности прижимов имеют цилиндрическую форму и косые насечки, зубья которых несимметричны в поперечном сечении, причем углы направления зубьев и их несимметричного профиля на одной паре прижимов противоположны углам направления зубьев и их профиля на другой паре прижимов, при этом на двух углах по диагонали контактных поверхностей прижимов имеются ровные площадки на глубину зуба;

в осях эксцентриков сделаны круговые прорези;

- новая форма выполнения связи между элементами:

в круговые прорези в осях эксцентриков вводятся планки фиксаторов осевого положения эксцентриков, причем планки установлены на эксцентриках с возможностью их поворота относительно эксцентриков и их стопорения на эксцентриках;

гидронасос, бак, узел управления состыкованы друг с другом своими стыковочными поверхностями непосредственно (без шлангов) через уплотнения так, что их гидравлические каналы образуют единое целое;

- новое взаимное расположение элементов:

гидронасос, бак, узел управления размещены последовательно на раме и скомпонованы в виде единого конструктива;

- новые конструктивные элементы:

мотор-редуктор с муфтой сцепления;

кривошипно-коромысловый механизм, состоящий из кривошипа на выходном валу мотор-редуктора, шатуна, шарнирно соединенного с кривошипом и регулируемого по длине, и коромысла, шарнирно соединенного с шатуном и закрепленного на валу ручного привода гидронасоса; мотор-редуктор и кривошипно-коромысловый механизм составляют вместе дополнительный моторный привод гидронасоса.

Перечисленные новые признаки в предлагаемом сочетании дают решение поставленной задачи. Эти признаки характеризуют новизну устройства и по сравнению с прототипом повышают эффективность и надежность работы, упрощают эксплуатацию устройства, что является следствием следующих факторов:

- шарнирное соединение прижимов с эксцентриками рельсовых зажимов улучшает самоустанавливаемость зажимов;

- цилиндрическая форма контактных поверхностей прижимов с косыми несимметричными зубьями, имеющими противоположные углы направления самих зубьев и их несимметричного профиля на одной паре прижимов по сравнению с другой парой, и ровными площадками на диагональных углах улучшает самоустанавливаемость зажимов, увеличивает их сцепление с рельсом и обеспечивает наилучшие ввод и вывод прижимов из взаимодействия с рельсом;

- удобная в эксплуатации конструкция быстродействующих фиксаторов осевого положения эксцентриков облегчает приведение устройства в рабочее состояние и завершение работы, существенно упрощая эксплуатацию сдвигателя;

- компоновка гидронасоса, бака, узла управления в виде единого конструктива повышает гидроплотность, снижает гидропотери, обеспечивает существенное улучшение силового взаимодействия рельсовых зажимов и рельсов, упрощает сборку-разборку и управление устройством;

- оснащение гидронасоса комбинированным приводом расширяет функциональные возможности устройства и обеспечивает резервируемость привода.

Изложенное выше дает основание сделать вывод о соответствии предлагаемого технического решения критерию "новизна". Кроме того, заявляемое устройство соответствует критерию "изобретательский уровень", так как оно для специалиста явным образом не следует из уровня развития техники и не может быть разработано с использованием общеизвестных методов, методик, способов и приемов конструирования машин и механизмов.

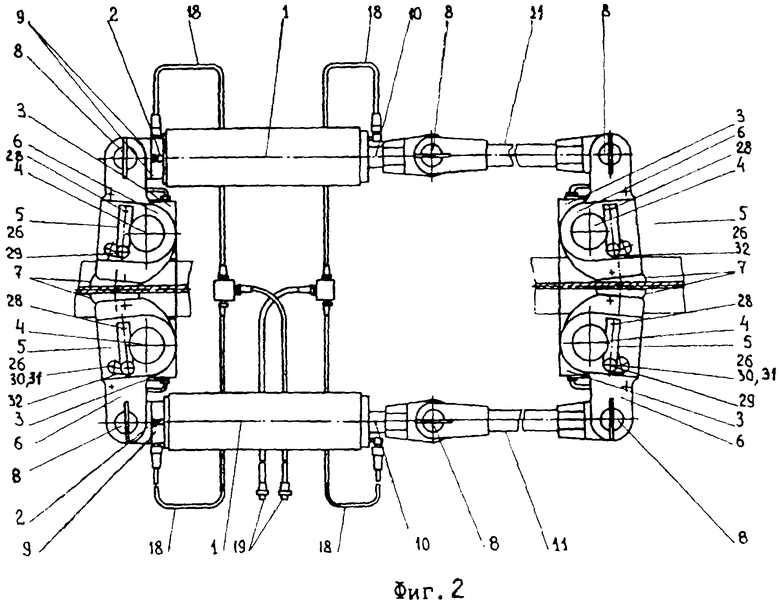

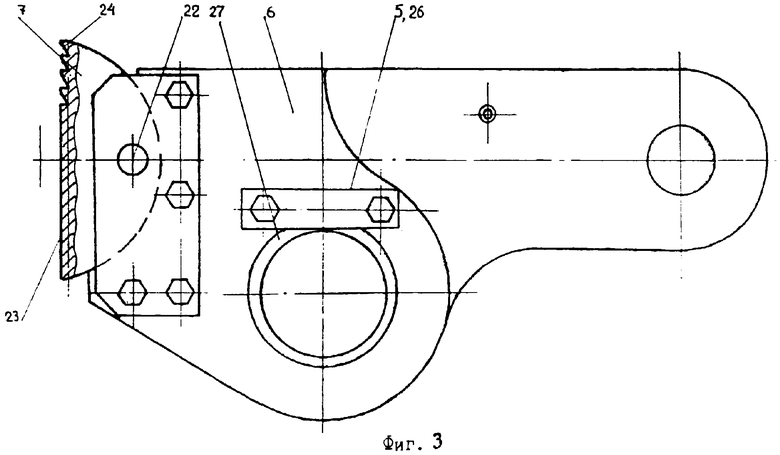

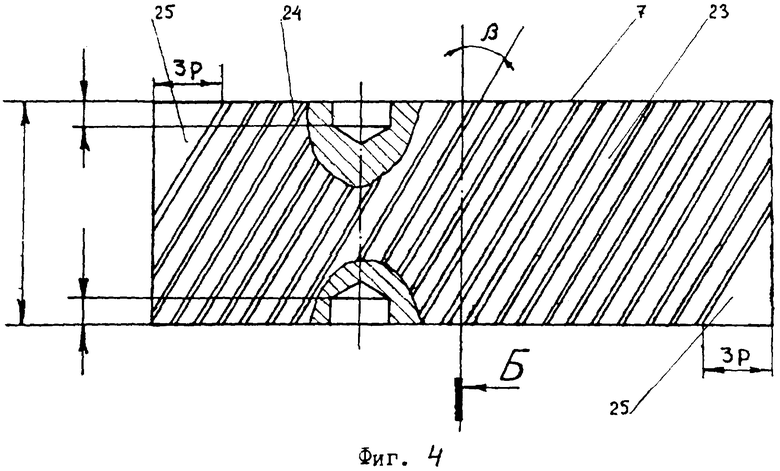

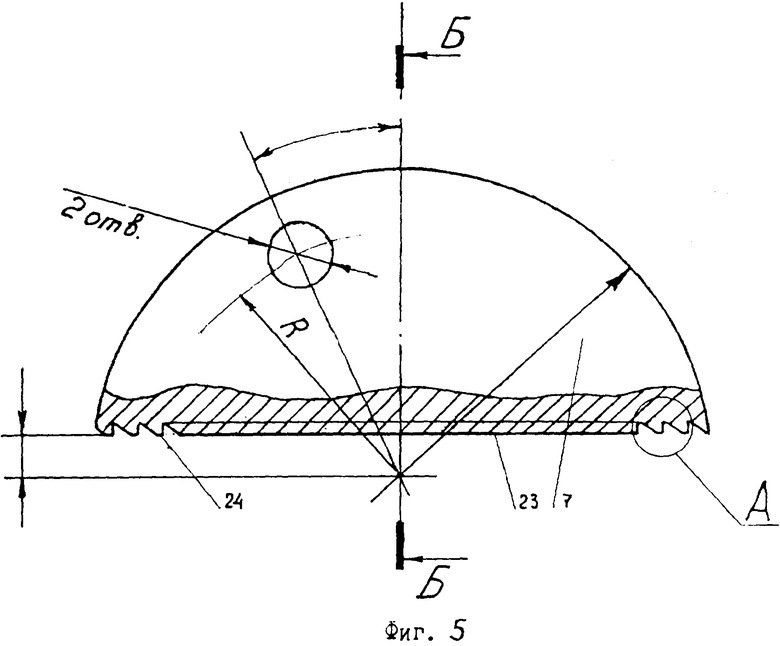

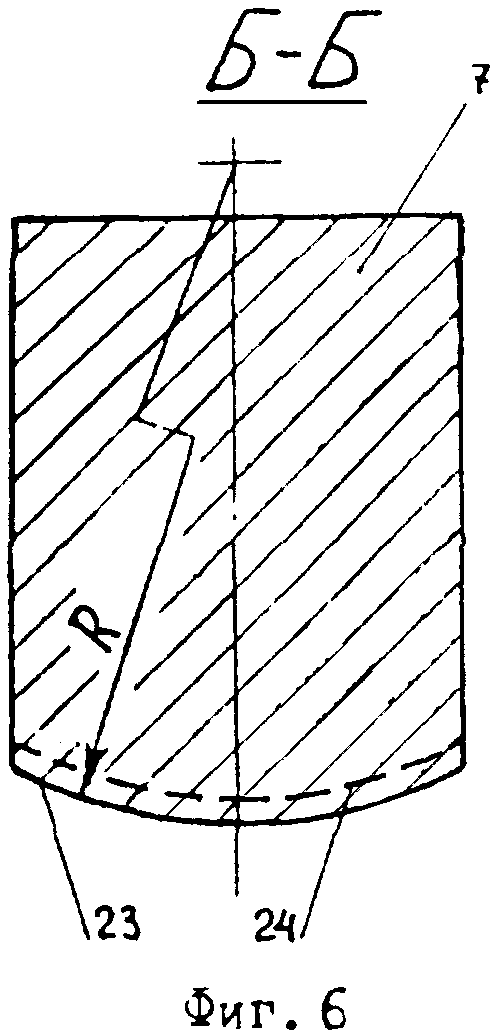

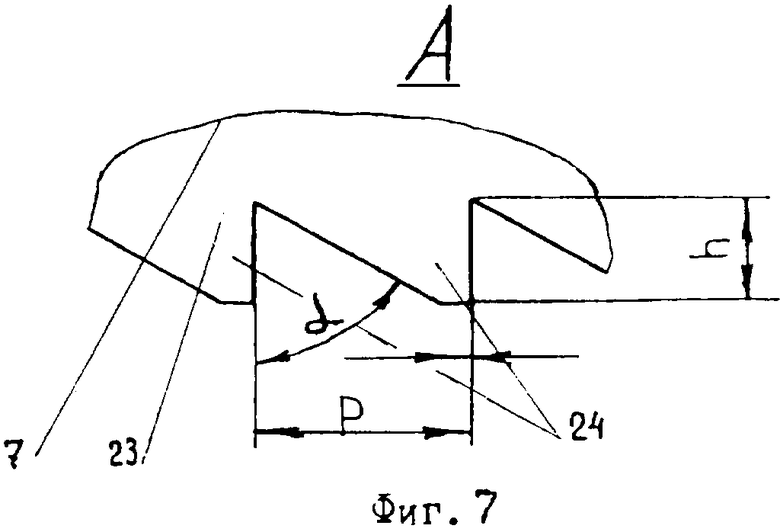

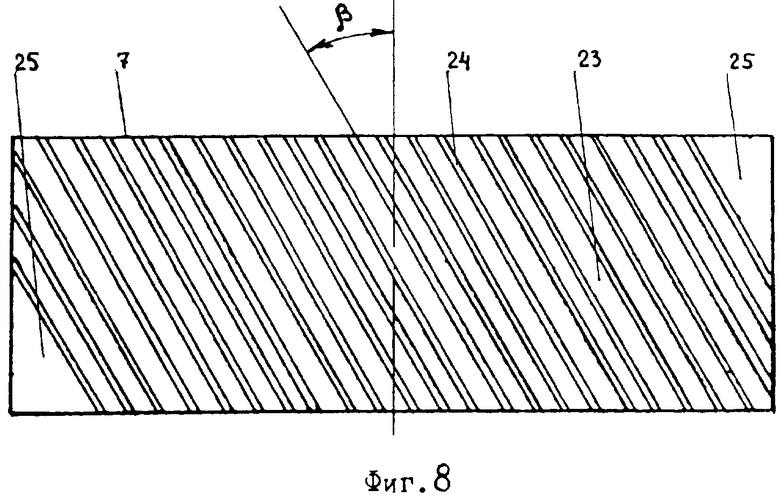

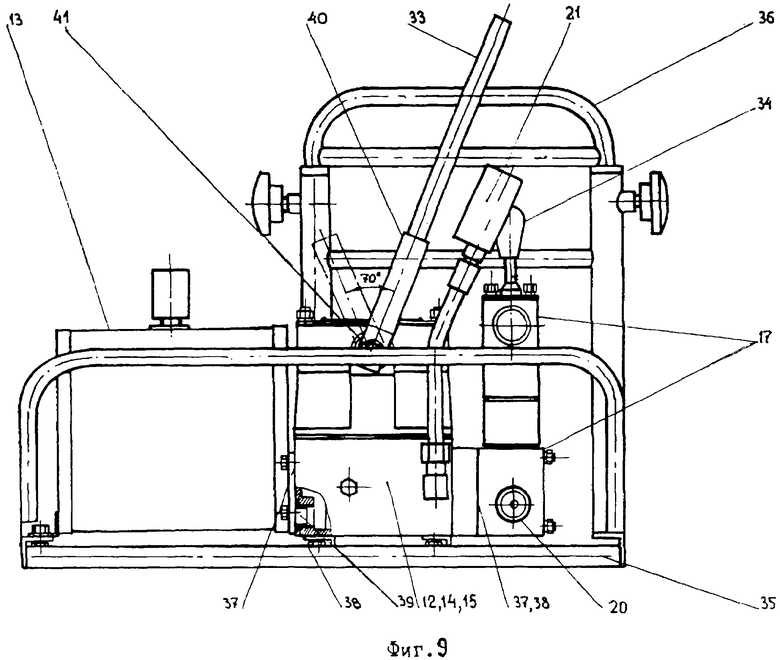

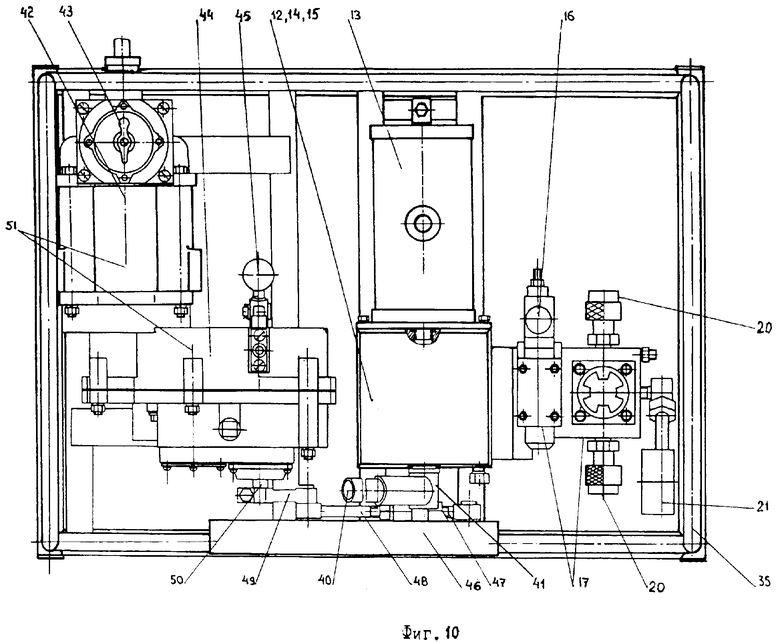

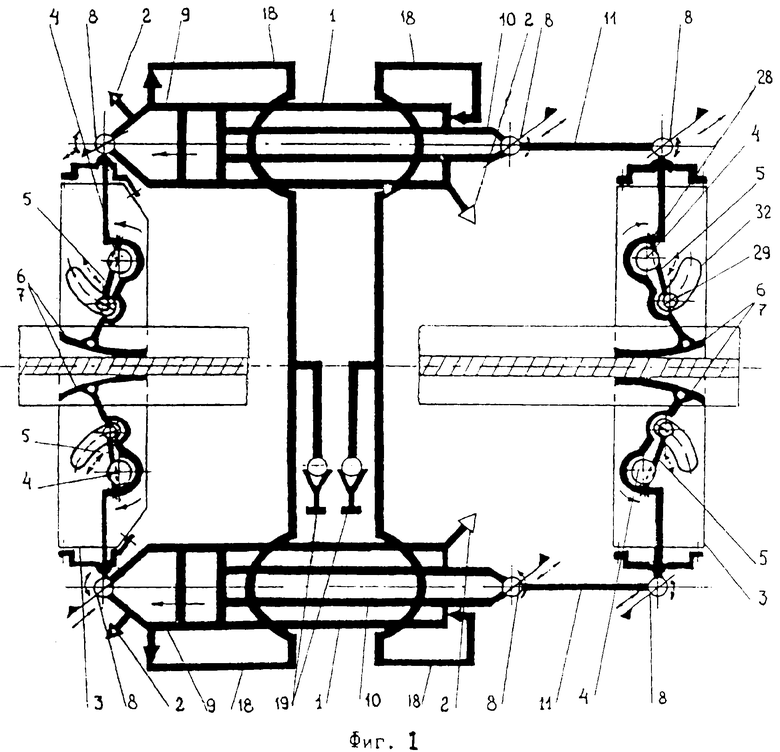

Заявляемый сдвигатель рельсовых плетей иллюстрируется чертежами, где на фиг.1 представлена структурная схема устройства (без гидронасоса); на фиг.2 - конструктивная схема устройства, вид сверху; на фиг.3 - эксцентрик рельсового зажима с прижимом; на фиг.4 - прижим с правым направлением линий зубьев, один из пары прижимов, вид сбоку; на фиг.5 - то же, вид сверху; на фиг.6 - цилиндрическая форма контактной поверхности прижима; на фиг.7 - несимметричные зубья на контактной поверхности прижима; на фиг.8 - прижим с левым направлением линий зубьев, другой (по отношению к фиг.4) из пары прижимов, вид сбоку; на фиг.9 - гидропривод с ручным приводом гидронасоса, вид сбоку; на фиг.10 - гидропривод с дополнительным мотор-редуктором, вид сверху.

Предлагаемый сдвигатель рельсовых плетей (фиг.1, 2, 9, 10) содержит два гидроцилиндра 1 с воздушниками 2 (специальными пробками для выпуска из полостей гидроцилиндра воздуха), две поперечные балки 3 с двумя осями 4 на каждой. На эти оси 4 с возможностью поворота насажены и зафиксированы от осевого смещения фиксаторами 5 эксцентрики 6 рельсовых зажимов с прижимами 7. Пара эксцентриков 6 рельсовых зажимов на левой балке 3 шарнирно (шарнирами в виде выдвижных чек 8, связанных гибкой связью с балкой 3) соединена с гильзами 9 гидроцилиндров 1. Вторая пара эксцентриков 6 рельсовых зажимов на правой балке 3 шарнирно соединена со штоками 10 гидроцилиндров 1 через тяги 11 (чеки 8 связаны гибкими связями с тягами 11). Устройство приводят в действие гидроприводом (на фиг.1, 2 не показан) с гидронасосом 12 (фиг.9, 10), баком 13, выпускными 14, обратными 15 и предохранительным 16 клапанами. Рабочая полость насоса через узел управления 17 соединена с поршневыми и штоковыми полостями гидроцилиндров 1 шлангами 18 с помощью гидравлических полумуфт 19.

Узел управления 17 (фиг.9, 10) состоит из панели с двумя гидравлическими полумуфтами 20, предохранительного клапана 16, гидрозамка и гидрораспределителя. Полумуфты 20 соединены с полумуфтами 19 (рис.1, 2) на шлангах 18 гидроцилиндров 1. С гидравлическими каналами гидронасоса 12 соединен манометр 21.

Прижимы 7 эксцентриковых рельсовых зажимов выполнены (фиг.3) с возможностью самоустанавливающего поворота на винтовых кернах или на осях-пальцах 22. Кроме того, эти прижимы выполнены (для улучшенной самоустанавливаемости) с цилиндрической формой своих контактных поверхностей 23 (фиг.3-8). Радиус цилиндрического округления контактных поверхностей 23 составляет, в частности, 0,4 м. Прижимы 7 такой формы образуют в контактах с шейкой рельса почти полностью самоустанавливающиеся четырехподвижные (при полном плотном контакте) и даже пятиподвижные (при неполном неплотном контакте) кинематические пары со всеми их достоинствами.

На контактные поверхности 23 нанесены косые насечки (фиг.4, 8), зубья 24 которых (фиг.7) выполнены несимметричными (в частности, упорными - трапециевидными) в поперечном сечении. Углы β направления (наклона) зубьев 24 равны, в частности, 20-40°, а углы α профиля зубьев 50-70°. При этом углы направления зубьев и их несимметричного профиля на одной паре прижимов 7 (установка их на оси 4 поперечных балок 3 определяется направлением сил, действующих в контакте при раздвижке или натяжении плети) противоположны углам направления зубьев и их профиля на другой паре прижимов. На диагональных углах контактных поверхностей 23 прижимов 7 на глубину зуба h (равную, в частности, 2 мм) имеются ровные площадки 25 (их размер 3р равен, в частности, 15 мм). Такое выполнение элементов устройства существенно (до 1,5-2 раз) увеличивает сцепление в контакте, исключает проскальзывание и повреждение рельса, позволяет реализовать соответственно большие движущие силы.

Планки 26 фиксаторов 5 (фиг.2, 3) осевого положения эксцентриков 6 на осях 4 балок 3, введенные в круговые прорези 27 в указанных осях 4, выполнены поворотными относительно эксцентриков 6 (в частности, на ослабляемых винтах 28) и застопоренными в одном из двух возможных положений (первое - выведенное из прорезей в оси 4, нерабочее; второе - введенное в прорези в оси 4, рабочее) стопорами 29 одной из известных конструкций (например, в виде пальца в стакане на планке 26 с выступающей из стакана головкой, подпружиненного пружиной в стакане), введенными в соответствующие уширения 30 или углубления 31 на дуговых пазах 32 в эксцентриках 6. Такое выполнение элементов устройства существенно упрощает и убыстряет сборку-разборку сдвигателя, облегчает его обслуживание и повышает надежность его работы, исключая потери планок 26.

Гидропривод сдвигателя выполнен (фиг.9, 10) состоящим из трех блоков - бака 13 для рабочей жидкости, гидронасоса 12 со съемной рукоятью 33 ручного привода и узла управления 17 с ручкой 34 управления действием гидрораспределителя. Блоки размещены последовательно (на фиг.9 - слева направо) на раме 35 с выдвижной, фиксируемой по высоте ручкой 36. Блоки состыкованы друг с другом своими стыковочными поверхностями 37 через уплотнения 38 так, что их гидравлические каналы 39 образуют единое целое. Такое выполнение элементов устройства упрощает конструкцию гидропривода, исключает шланги, разъемы и соединения, повышает гидроплотность соединений, увеличивает эффективность и надежность работы устройства. Насос 12, в частности, выполнен сдвоенной коромысло-шатунно-ползунной конструкцией с втулкой 40 съемной рукояти 33, скрепленной с валом 41.

В соответствии с п.2 формулы изобретения предлагаемый сдвигатель снабжен электродвигателем 42 с включателем 43 (фиг.10). Электродвигатель 42 образует одно целое с зубчатым редуктором 44, снабженным рукоятью 45 управления муфтой сцепления (в частности, кулачковой). Защитное ограждение 46 на раме 35 закрывает подвижные звенья дополнительного кривошипно-коромыслового механизма, состоящего из коромысла 47, скрепленного с консолью вала 41 ручного привода гидронасоса 12. Коромысло шарнирно соединено с регулируемым по длине (в частности, винтовой вставкой) шатуном 48. Последний, в свою очередь, шарнирно соединен с кривошипом 49 на выходном валу 50 дополнительного мотор-редуктора 51, содержащего вышеперечисленные электродвигатель 42 и зубчатый редуктор 44 и снабженного муфтой сцепления. Такое выполнение устройства расширяет его функциональные возможности, обеспечивая больший расход жидкости и повышенную скорость движения штоков гидроцилиндров, повышает надежность работы за счет резервирования, облегчает работу обслуживающего персонала и увеличивает эффективность работы устройства.

Предлагаемый сдвигатель рельсовых плетей работает следующим образом.

Вначале (фиг.1, 2, 9, 10) снимают защитные крышки, предохраняющие гидравлические полумуфты 19 и 20 от попадания в гидромагистраль грязи, соединяют их, заливают бак 13 рабочей жидкостью и производят насосом 12 ее прокачку - при заполнении рабочей жидкостью штоковых полостей гидроцилиндров 1 (ручку 34 распределителя устанавливают в соответствующее положение) штоки 10 должны входить в гидроцилиндры 1 до упора, бак 13 при этом должен пополняться рабочей жидкостью. По мере заполнения полостей слегка отворачивают соответствующие (на фиг.1, 2 правые) воздушники 2 и выпускают из полостей воздух. Заполнение полостей рабочей жидкостью контролируют визуально до появления ее из воздушников 2, после чего последние завертывают. Пополнив еще раз бак 13 рабочей жидкостью, переключают ручку 34 распределителя в другое положение. Затем прокачкой рабочей жидкости насосом 12 заполняют этой жидкостью поршневые полости гидроцилиндров 1, выпуская воздух через соответствующие воздушники 2 (на фиг.1, 2 левые) и выполняют перечисленные выше операции. После этого производят выемку балласта в шпальных ящиках под рельсом в местах установки поперечных балок 3 и между шпалами.

Поперечные балки 3 подводят под рельсы таким образом, чтобы подошва рельсов вошла между осями 4 в проем балок 3. После этого при снятых планках 26 фиксаторов или же при развернутых в нерабочее положение планках 26 на оси 4 надевают эксцентрики 6 захватов так, чтобы косые и несимметричные зубья 24 (фиг.3-8) на цилиндрических контактных поверхностях 23 прижимов 7 были направлены:

в сторону стыковой накладки - при натяжении плети;

в сторону, противоположную стыковой накладке, - при раздвижке плетей.

Далее устанавливают планки 26 фиксаторов в круговые прорези 27 в осях 4 и фиксируют планки 26 винтами или же, выведя (поднимая вверх) стопоры 29 из нерабочих уширений 30 или углублений 31 в дуговых пазах 32 на эксцентриках 6 и повернув планки 26 относительно ослабленных винтов 28 в соответствующую сторону, вводят планки 26 в круговые прорези 27 в осях 4, опускают стопоры 29, введя их торцы в рабочие уширения 30 или углубления 31 в дуговых пазах и зажав винты 28, фиксируют эксцентрики 6 на осях 4 от осевого смещения. При снятии эксцентриков 6 с осей 4 указанные операции выполняют в обратном порядке. После этого до приведения в действие насоса 12 для более быстрого "схватывания" шейки рельса прижимами 7 эксцентриков 6 прижимы 7 как можно плотнее прижимают к шейке рельса (в частности, поворачивая прижимы 7 на винтовых кернах или осях-пальцах 22). Этому предварительному прижатию способствуют цилиндрическая форма контактных поверхностей 23 прижимов 7 и наличие на них ровных площадок 25.

После этого с помощью чек 8 шарнирно присоединяют гильзы 9 гидроцилиндров 1 к эксцентрикам 6 (фиг.2 - на левой поперечной балке 3). Для раздвижки плетей штоки 10 гидроцилиндров 1 с помощью чек 8 шарнирно соединяют с эксцентриками 6 (на правой поперечной балке 3). Для натяжения плети, чтобы увеличить базу и обеспечить необходимый стыковочный зазор, штоки 10 чеками 8 шарнирно соединяют с тягами 11, а последние - также с эксцентриками 6 (на правой поперечной балке 3).

Затем устанавливают съемную рукоять 33 гидронасоса во втулку 40 на валу 41 насоса. Съемной рукоятью 33 производят закачку рабочей жидкости в соответствующие полости гидроцилиндров 1. Режим работы сдвигателя в зависимости от выполняемой работы (натяжение плети - рабочую жидкость подают в штоковые полости гидроцилиндров 1 и сливают в бак 13 из поршневых полостей, или раздвижка плетей - рабочую жидкость подают в поршневые полости гидроцилиндров 1 и сливают в бак 13 из штоковых полостей) устанавливают ручкой 34 гидрораспределителя узла управления 17 (влево - 0 - вправо). Контроль величины давления в 1 гидросистеме осуществляют по манометру 21. При ходе поршня-плунжера насоса 12 вверх закрывают обратный клапан 15, открывают впускной клапан 14 и засасывают рабочую жидкость из бака 13. При перемещении этого же поршня-плунжера вниз рабочую жидкость из рабочей полости плунжера через обратный клапан 15 нагнетают в соответствующие полости гидроцилиндров 1, смещая относительно друг друга гильзы 9 и штоки 10 гидроцилиндров 1, поворачивая на осях 4 эксцентрики 6, прижимая прижимы 7 к шейкам рельсов, и таким образом сдвигают рельсовые плети в требуемом направлении. Выпускной клапан 14 при этом закрывается, изолируя бак от рабочей полости плунжера. При обратном ходе рукояти 33 давление от руки оператора передают через вал 41 и коромысло на второй поршень-плунжер насоса 12 и процесс повторяется до получения требуемой величины сдвигания (продольного смещения) плетей. В случае превышения давления в гидравлических каналах 39 сверх нормы предохранительный клапан 16 открывается и масло перетекает в бак 13. При этом предлагаемое выполнение гидропривода обеспечивает высокую гидроплотность соединений, минимальность гидравлических потерь и высокую эффективность работы.

После получения нужного сдвигания плетей сдвигатель приводят в нерабочее состояние (положение) и разбирают его на составные части, выполняя описанные выше операции в обратном порядке. После прекращения подачи рабочей жидкости от гидронасоса 12 гидрозамок герметично запирает полости гидроцилиндров 1.

При выполнении гидропривода (фиг.10) с дополнительным мотор-редуктором 51 и кривошипно-коромысловым механизмом 50, 49, 48 с дополнительным коромыслом 47 на валу 41 гидронасоса 12 работу устройства при выведенных из сцепления элементах муфты сцепления осуществляют аналогично описанному выше. В этом случае дополнительное коромысло 47, шатун 48, кривошип 49 с валом 50 движутся вхолостую, будучи прикрыты ограждением 46 для защиты оператора. При продолжительной работе с ручным приводом (рукоятью 33) гидронасоса 12 дополнительное коромысло 47 может быть отсоединено от вала 41 и указанное выше холостое движение исключено. При необходимости осуществления рабочего процесса на повышенных скоростях (в 2,5-3 и более раза больших по сравнению с описанным выше) благодаря увеличенной подаче рабочей жидкости рукоять 33 вынимают из втулки 40 на валу 41, муфту сцепления мотор-редуктора 51 приводят в рабочее (включенное) положение, переключатель манометра 21 устанавливают в положение, соответствующее подаче рабочей жидкости в поршневые или штоковые полости гидроцилиндров 1. После этого включают в работу двигатель 42 мотор-редуктора 51, через редуктор и кривошипно-коромысловый механизм 50, 49, 48, 47 покачивают вал 41 гидронасоса 12 и осуществляют работу устройства, аналогично описанному выше. Совпадение величины углового хода вала 41 при работе от ручного привода или мотора при необходимости обеспечивают путем регулирования длины шатуна 48. Таким образом, расширяются функциональные возможности устройства, повышается эффективность его использования и облегчается работа операторов при незначительном увеличении массы сдвигателя (в частности, на 20 кг) и его размеров (в частности, на 150×140×50 мм).

Авторами изготовлен и испытан опытный образец сдвигателя рельсовых плетей. Его испытания показали, что по сравнению с прототипом он более прост в эксплуатации, надежен и эффективен в работе, позволяя выполнять свою функцию как при строительстве и капитальном ремонте путей, когда отсутствует движение подвижного состава по ним, так и при ремонте и текущем содержании путей, допуская пропуск подвижного состава по ним. При номинальном рабочем давлении в напорных магистралях гидропривода в 31,4 МПа он реализует силу подтягивания плетей до 0,619 МН, силу раздвижки до 0,736 МН, рабочий ход не менее 0,35 м при рабочей скорости около 22 мм в минуту. Наибольшая масса одной его части не более 66 кг, сухая масса всего устройства без гидропривода 380 кг, масса гидропривода с ручным приводом 25 кг, с дополнительным моторным приводом 45 кг, номинальная сила на ручной рукояти 120 Н, мощность двигателя дополнительного моторного привода 1200 Вт при частоте вращения его ротора 46,7 об/с и выходного вала мотор-редуктора 3,1 об/с; объем жидкости, заливаемой в бак насоса только с ручным приводом, 2,6 л, с дополнительным мотор-редуктором 7,96 л; номинальная подача жидкости за один двойной ход при ручном приводе 9 куб. см, с дополнительным мотор-редуктором 1,49 л/мин. Его основные характеристики и показатели работы на 10-25% превосходят характеристики и показатели прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗГОНЩИК | 2005 |

|

RU2297485C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ПРОКЛАДОК РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2004 |

|

RU2320796C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ПЕРЕМЕЩЕНИЯ И ПОЗИЦИОНИРОВАНИЯ ВАГОНОВ | 2022 |

|

RU2781318C1 |

| Устройство для расшивки рельсошпальногозВЕНА жЕлЕзНОдОРОжНОгО пуТи | 1977 |

|

SU840222A1 |

| ТЕЛЕЖКА-НОСИТЕЛЬ | 2005 |

|

RU2309077C2 |

| МОБИЛЬНЫЙ КОМПЛЕКС ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2007 |

|

RU2371340C2 |

| ТЯГОВЫЙ ПРИВОД ТЕПЛОВОЗА | 2019 |

|

RU2703761C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ОБОЛОЧКИ | 2007 |

|

RU2340445C1 |

| УСТРОЙСТВО ДЛЯ СКЛАДИРОВАНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ | 2005 |

|

RU2298606C1 |

| КОЛЕСНАЯ БРОНЕМАШИНА | 2005 |

|

RU2314478C2 |

Изобретение относится к механизированным путевым инструментам с гидравлическим приводом для продольной передвижки рельсовых плетей с целью устранения температурных напряжений и обеспечения нормальных стыковых зазоров. Сдвигатель содержит два гидроцилиндра, две поперечные балки с двумя осями каждая, на которые с возможностью поворота насажены и зафиксированы от осевого смещения фиксаторами эксцентрики рельсовых зажимов с прижимами. Одна пара эксцентриков соединена с гильзами гидроцилиндров, а другая пара - с их штоками. Сдвигатель содержит также гидропривод с гидронасосом, рабочая полость которого соединена с поршневыми и штоковыми полостями гидроцилиндров. Прижимы соединены с эксцентриками с возможностью поворота прижимов относительно эксцентриков. Контактные поверхности прижимов имеют цилиндрическую форму и косые насечки, зубья которых несимметричны в поперечном сечении. Углы направления зубьев и их профиля на одной паре прижимов противоположны углам направления зубьев и их профиля на другой паре прижимов и на двух углах по диагонали контактных поверхностей имеются ровные площадки на глубину зуба. В осях эксцентриков сделаны круговые прорези для ввода в них планок фиксаторов осевого положения эксцентриков на осях. Причем планки имеют возможность поворота относительно эксцентриков и их стопорения на эксцентриках. Гидронасос, бак, узел управления размещены последовательно на раме и состыкованы друг с другом своими стыковочными поверхностями через уплотнения так, что их гидравлические каналы образуют единое целое. Техническим результатом изобретения является повышение эффективности и надежности сдвигателя благодаря наилучшей конструктивной компоновке и обеспечению более прочного сцепления прижима и рельса. 1 з.п. ф-лы, 10 ил.

| Железные дороги мира, № 10, 1990, с.44-46 | |||

| Безударный, винтовой прибор для разгонки зазоров железнодорожных рельсов | 1925 |

|

SU2410A1 |

| Устройство для продольного перемещения рельсов железнодорожного пути | 1988 |

|

SU1830098A3 |

| US 1831082 A, 10.11.1931 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ СОЛЕНО-СУШЕНОЙ ПРОДУКЦИИ ИЗ ЛОСОСЕВЫХ ВИДОВ РЫБ СЕМЕЙСТВА БЛАГОРОДНЫХ ЛОСОСЕЙ | 2010 |

|

RU2426435C1 |

Авторы

Даты

2008-09-20—Публикация

2007-02-26—Подача